Изобретение относится к области создания углерод-карбидных конструкционных и теплозащитных материалов, работающих в условиях высоких температур и окислительных сред, а также к области создания и производства углеродных материалов на основе углеродных тканей и может быть использовано в химической, нефтяной и металлургической промышленности, а также в авиакосмической технике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ получения углерод-карбидокремниевого композиционного материала (1) (Патент РФ №2626501), отличающегося тем, что он имеет объемно-армированную структуру на основе многонаправленных стержневых каркасов (n = 3, 4 …, где n - число направлений армирования) из углеродного волокна и комплексную углерод-карбидокремниевую матрицу, получаемую из углеводородов в процессе их карбонизации при атмосферном давлении или изостатически под давлением, насыщения заготовок пироуглеродом, высокотемпературной обработки, предварительного силицирования и повторного силицирования после мехобработки с целью образования на поверхности сплошного противоокислительного покрытия, а также способ получения аналогичного материала в котором силицирование (предварительное и повторное) углерод-углеродной заготовки объемно-армированной структуры может проводиться любым известным способом, при плотности заготовок под силицирование в пределах от 1,60 до 1,95 г/см3 в зависимости от конечного использования материала.

Технологическая схема производства углерод-карбидокремниевого композиционного материала на основе многонаправленного армирующего стержневого каркаса включает:

- изготовление углеродных стержней из углеродной нити и сборку многонаправленного каркаса, при этом каркас собран из отдельных стержней, каждый из которых представляет собой собранную в несколько сложений нить из углеродного волокна, пропитанную водным раствором поливинилового спирта (ПВС), пропущенную через ряд фильер для придания формы стержня с круглым или эллиптическим сечением и отвержденную;

- пропитку каркаса пеком и карбонизацию при атмосферном давлении;

- насыщение заготовки пироуглеродом;

- пропитку пеком и изостатическую карбонизацию под давлением, достаточным для принудительной пропитки наиболее мелкой пористости углерод-углеродной заготовки, которая может проводиться, в том числе в герметизированном контейнере в аппарате высокого давления;

- высокотемпературную обработку (ВТО) при температуре, достаточной для кристаллизации пироуглерода, в случае его осаждения, а также достижения уровня истинной плотности пекового кокса выше 2,1 г/см3, и образования поровых каналов в комплексной углеродной матрице;

- предварительное силицирование углерод-углеродной заготовки;

- механическую обработку заготовки в целевую деталь;

- повторное силицирование после мехобработки с целью образования на поверхности сплошного противоокислительного покрытия.

К недостаткам технологии относится принципиальная невозможность пропитки кремнием заготовок толщиной более 5-6 см и углеродной основы материала с плотностью выше 1,80 г/см3. В процессе насыщения низкоплотной основы в образовании карбида может участвовать армирующая нить, фрагментация которой приводит к снижению предела прочности при растяжении. Именно для защиты углеродных стержней авторы предлагают проводить процедуру пироуплотнения заготовки.

Известен способ изготовления изделий из композиционного материала с упрочненными армирующим элементом и матрицей (варианты) (2) (Патент РФ №2728740). Согласно способу, формируют каркас структуры 2,5 D на основе тканевых заготовок из длинномерных жаростойких волокон типа углеродных и карбидокремниевых. При наборе пакета тканевых заготовок между ними прокладывают целлюлозную бумагу. Пакет требуемой толщины прошивают углеродной или карбидокремниевой нитью и пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или волокон. Затем каркас сушат и пропитывают коксообразующим связующим, после чего формуют пластиковую заготовку, придавая тем самым форму и размеры будущему изделию. Полученную пластиковую заготовку карбонизуют в инертной среде при нагреве до 800-850°С, обеспечивая образование кокса и рост углеродных нанотрубок или волокон в межволоконных порах каркаса и в межфиламентных порах волокон, а также в порах кокса. Затем, при необходимости, заготовку из карбонизованного пластика подвергают высокотемпературной обработке и насыщают пироуглеродом. Для получения карбидокремниевой матрицы проводят силицирование заготовки паро-жидкофазным методом.

К недостаткам этого материала следует отнести его сравнительно невысокую плотность до и после силицирования (1,61 и 1,82 г/см3) из-за затрудненного проникновения паров кремния через слои ткани, что обусловливает относительно низкую прочность материала и невозможность изготовления толстостенных изделий. Применение непрерывной карбидокремниевой нити в настоящий момент затруднено в связи с ее почти полным отсутствием на рынке.

Известен способ изготовления заготовок из углерод-углеродных композиционных материалов (3) (Патент РФ №2422407), данный способ принят за прототип. Способ изготовления углерод-углеродных композиционных материалов плотностью 1,2-2,1 г/см3 включает нанесение защитных покрытий на углеродный наполнитель и/или пропитку его углеродсодержащими составами, изготовление модулей из сгруппированных в заданном порядке волокнистых углеродных наполнителей, при этом толщина стенки модуля равна, как минимум, толщине углеродного наполнителя. Затем осуществляют сборку каркаса путем сложения модулей в единый пакет с последующим холодным или горячим прессованием и/или прошивкой нитью или стержнями по одной из координат заготовки, совпадающей или не совпадающей с ориентацией наполнителя в модуле, до плотности 0,1-0,8 г/см3, получают УУКМ путем насыщения каркаса пироуглеродом в среде газообразных или жидких углеводородов.

Способ предполагает возможность нанесения защитных покрытий Mo, Zr, Al2O3, TiC, ZrC, Nb2N, TiN, TiB2, ZrB2, HfB2, SiC, Si. В примере 6 на углеродную ткань УТ-900(ЗУ-240) при нагреве до 900-1200°С в среде природного газа и смеси хлоридов кремния и титана наносят комбинированное защитное покрытие (SiC+TiC), приращение веса составляет при этом 10-15% (поверхностная плотность ткани увеличивается до 260-270 г/м2). Ткань с защитным покрытием пропитывают связующим на основе фенольно-формальдегидной смолы (СФК) и нарезают на заготовки заданного размера (100×100 мм), которые помещают в оснастку, обеспечивающую сохранение размеров каждой заготовки и возможность ее физико-химической обработки. Полученные модули сушат при температуре 90-130°С, пропитывают каменноугольным пеком (200-240°С) и карбонизуют в атмосфере азота (900-1200°С). Пропитку пеком и карбонизацию модулей проводят трижды, после чего модули пропитывают связующим на основе смолы ФН и собирают в каркас путем горячего прессования (190-240°С). Полученный каркас плотностью 0,6-0,8 г/см3 карбонизуют (900-1000°С) в среде азота и насыщают пироуглеродом термоградиентным методом при температуре 900-1100°С в среде природного газа 220 часов. Полученную заготовку УУКМ карбонизуют при 1000-1200°С и наносят покрытие Si из расплава в ванне при 1200-1400°С.

Недостатками способа является следующее:

- при насыщении ткани, кремний и титан, образуя карбиды, реагируют с углеродными нитями, деформируя и утончая их и снижая, таким образом, прочность композита;

- при пропитке связующим, в воздух рабочей зоны выделяются фенольные пары, что приводит к ухудшению условий труда работников;

- даже при использовании термоградиентного метода, проникновение метана в объем материала затруднено, пироуглерод, а затем и SiC образуется только на поверхности заготовки;

- в процессе эксплуатации любое финишное покрытие, кроме SiC, отслаивается от матрицы УККМ из-за разницы коэффициентов термического линейного расширения (КТЛР).

Задачей предлагаемого изобретения является производство двумерно армированного углерод-карбидного композиционного материала на основе тканевого пакета с предварительно введенной основой карбидной матрицы.

Поставленная задача решается тем, что в способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей, который включает последовательные процессы пропитки заготовки расплавленным пеком, карбонизации в герметизированном контейнере в аппарате высокого давления и графитации в вакууме с повторением этих операций до получения материала с плотностью 1,9 г/см3, перед выкладкой армирующего каркаса, углеродный волокнистый материал предварительно промазывают шликерным раствором, содержащим суспензию порошка высокотемпературного пека и карбидообразующего компонента, например Si, ZrB2, фракции ≤ 300 мкм в водном 5% растворе поливинилового спирта (ПВС), с последующей сушкой собранного каркаса. А после механической обработки в размер готового изделия на его рабочие поверхности наносится вышеуказанный шликер с последующей сушкой и отжигом при температуре выше температуры образования карбида или осаждается защитное карбидное покрытие требуемой толщины из паровой фазы использованного карбидообразующего элемента, например Si, Zr.

Предлагаемый способ получения двумерно армированного углерод-карбидного композиционного материала включает следующие отличительные операции:

- подготовку шликерного раствора, с целью получения требуемой вязкости раствора, предлагается в 5% раствор ПВС замешивать 5-10% по массе смеси порошков высокотемпературного пека и карбидообразующего компонента. Порошки пека и карбидообразующего металла, например - кремния, или соединений металла, например - диборида циркония, предварительно размалываются до фракции ≤ 300 мкм Фракция порошков выбрана с целью максимально равномерного нанесения шликера на углеродную тканную основу - ткань или ленту. При этом соотношение пека и карбидообразующего компонента необходимо подбирать по стехиометрическому составу карбида с тем, чтобы при его образовании не был задействован армирующий наполнитель. Например, с целью получения карбид-циркониевой матрицы с применением диборида циркония учитывая, что коксовый остаток высокотемпературного каменноугольного пека составляет около 50%, соотношение в смеси пека к дибориду циркония по массе должно быть 1/5;

- нанесение на углеродную тканный материал, полученный карбонизацией полиакрилонитрила (ПАН) промазыванием шликерный раствор;

- выкладку тканевого пакета требуемой толщины или намотку тканевых слоев на графитовую бобину до требуемого диаметра производят по любому известному способу;

- сушку заготовки проводят при температуре 20-130°С, то есть ниже температуры плавления пека до полного удаления влаги, а именно до прекращения падения массы;

- проведение циклов заливки высокотемпературным пеком - пропитки и карбонизации под давлением (ПКД) - высокотемпературной обработки в вакуумной печи (ВТО), проводится аналогично способу [1], до получения плотности заготовки не ниже 1,9 г/см3;

- механическую обработку заготовки в целевую деталь проводят известными методами;

- нанесение покрытия на рабочие поверхности детали проводят вышеуказанным шликером с последующей сушкой при температуре 20-130°С до полного удаления влаги и отжигом в вакуумной печи или в коксовой засыпке в муфельной печи при температуре выше температуры образования карбида;

- нанесение защитного карбидного покрытия проводят известным парофазным методом, то есть путем конденсации паров примененного ранее металла на поверхности детали.

Предлагаемый способ позволяет получить композиционный материал, который имеет в своем составе углеродные и карбидные компоненты, прочность которых увеличивается с ростом температуры вплоть до 2000°С, благодаря этому полученный композит характеризуется наибольшей термопрочностью из имеющихся сегодня конструкционных материалов. На поверхности полученный материал имеет сходные карбидные компоненты, благодаря чему покрытие не отслаивается от матрицы при эксплуатации, а переходит в тугоплавкий оксид с высокой эрозионной стойкостью. Полученный композит имеет максимальную плотность и минимальную пористость, что приводит к повышению абляционной стойкости и исключает диффузионное проникновение окисляющей рабочей среды в объем композита.

Примеры конкретного выполнения, осуществленные на стандартном оборудовании АО «НИИграфит»:

Пример 1

Лоскуты 140×180 мм равновесной - со сходными характеристиками по утку и основе углеродной ткани - УТ-3К-Саржа 2/2-285-100 промазывают суспензией порошка высокотемпературного каменноугольного пека фракции ≤ 300 мкм в растворе ПВС, приготовленном из расчета 150-200 г ПВС на (3000±50) мл дистиллированной воды с выдержкой при температуре 150-200°С в течение 5-6 часов. Производят выкладку слоев ткани в специальные приспособления струбцины (фиг. 1) с расположением основы в одном направлении. Сушку заготовок проводят в муфельной печи при температуре 150°С в течение 12 часов. Заготовки заливают высокотемпературным каменноугольным пеком (ВЗ) с последующей пропиткой - карбонизацией под давлением в аппарате высокого давления (ПКД). Далее осуществляют высокотемпературную обработку (ВТО) в вакуумной печи с целью частичной графитации матрицы. Циклы ВЗ-ПКД-ВТО повторяют до достижения плотности более 1,9 г/см3. Изготавливают образцы для физико-механических и теплофизических испытаний.

Пример 2

Нарезают ленты ткани шириной 270 мм, длиной 6000 мм; осуществляют их промазку как в примере 1, с одновременной намоткой на бобины (фиг. 2) таким образом, чтобы у заготовок в форме панелей и у образцов в виде цилиндров, получаемых намоткой, была сходная структура. Ткань закрепляют углеродной конструкционной нитью УКН/5000. Далее технология изготовления образцов аналогична, приведенной в примере 1.

Пример 3

Пример 3 отличается от примера 1 тем, что в раствор ПВС кроме порошка пека, вводят порошок кремния технической чистоты фракции ≤ 300 мкм, а после механической обработки в размер на образцы наносят из паровой фазы карбидокремниевое покрытие. Весовое соотношение пека и кремния рассчитывают с учетом того, чтобы в матрице после карбонизации пека соблюдалось соотношение углерода к кремнию более стехиометрического - избыток углерода в матрице необходим для предотвращения деструкции углеродных нитей при образовании SiC.

Пример 4

≤ 300 мкм, а после механической обработки в размер на образцы наносят из паровой фазы карбидокремниевое покрытие аналогично примеру 3.

Пример 5

Пример 5 отличается от примера 1 тем, что в раствор ПВС кроме порошка пека, вводят порошок диборида циркония ZrB2 технической чистоты фракции ≤ 300 мкм, а после механической обработки в размер на образцы наносят из паровой фазы карбид-циркониевое покрытие известным термодиффузным способом - ВТО (выше 1000°С) в засыпке порошком ZrB2. Весовое соотношение пека и диборида циркония рассчитывают с учетом того, чтобы в матрице после карбонизации пека соблюдалось соотношение углерода к цирконию более стехиометрического - избыток углерода в матрице необходим для предотвращения деструкции углеродных нитей при образовании ZrC.

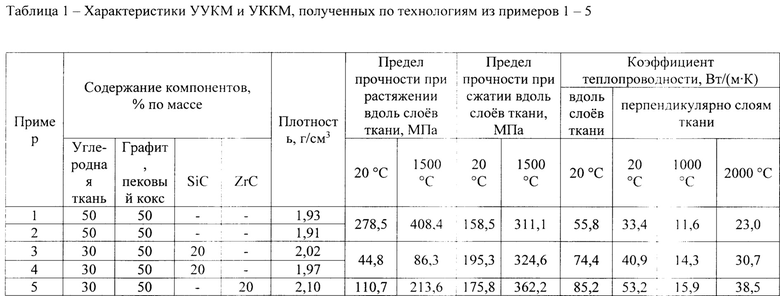

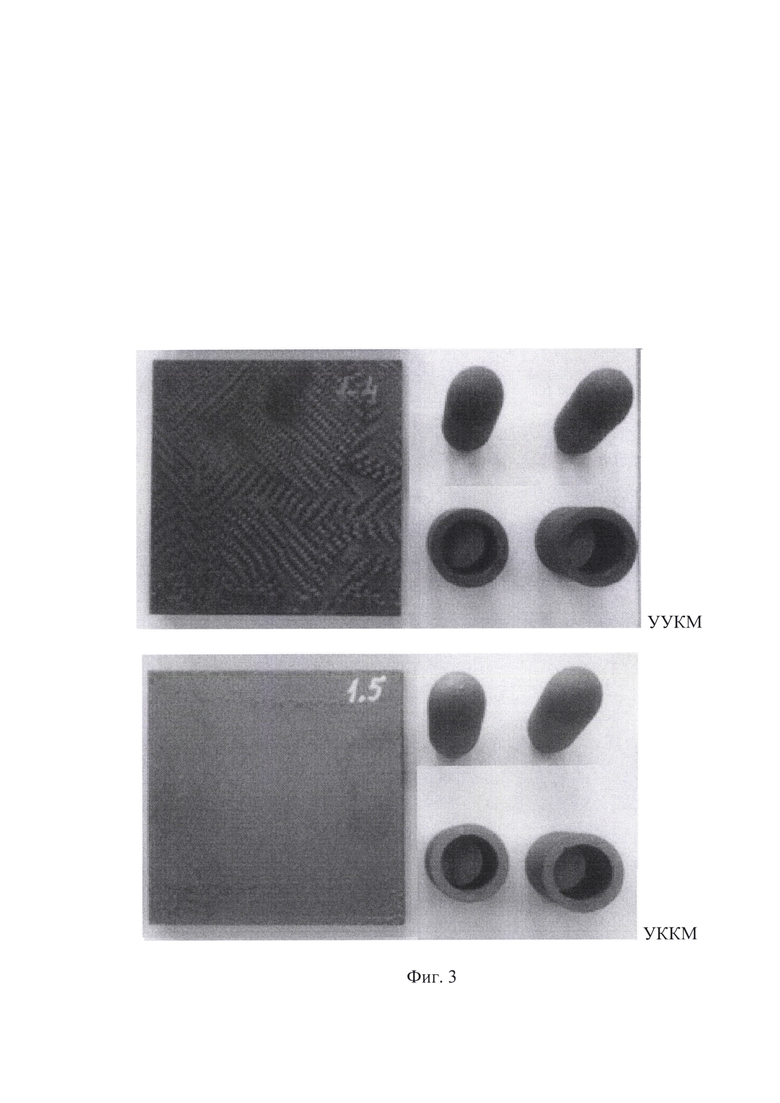

Состав и характеристики углерод-углеродных (УУКМ) и углерод-карбидных (УККМ) композиционных материалов, полученных по технологиям из примеров 1-5 приведены в таблице 1. Внешний вид образцов, предназначенных для испытаний в высокоэнтальпийных газовых потоках, показан на фиг. 3.

Выводы

Представленный способ позволяет получать двумерно армированные углерод-карбидные композиционные материалы путем промазки слоев армирующего наполнителя суспензией смеси порошков каменноугольного пека и карбидообразующего компонента в водном растворе поливинилового спирта. Вросшие в поры композита дендриты карбида закрепляют, нанесенную шликерным способом или осаждаемую из паровой фазы защитную антиокислительную пленку.

Технологический процесс выгодно отличается от прототипов с использованием фенольных смол отсутствием испарения вредных веществ в воздух рабочей зоны.

Выводы

Представленный способ позволяет получать двумерно армированные углерод-карбидные композиционные материалы путем промазки слоев армирующего наполнителя суспензией смеси порошков каменноугольного пека и карбидообразующего компонента в водном растворе поливинилового спирта. Вросшие в поры композита дендриты карбида закрепляют, нанесенную шликерным способом или осаждаемую из паровой фазы защитную антиокислительную пленку.

Технологический процесс выгодно отличается от прототипов с использованием фенольных смол отсутствием испарения вредных веществ в воздух рабочей зоны.

Источники информации:

1. Патент РФ №2626501 от 28.07.2017, з. №2015140597 от 24.09.2015 С04В 35/80(2006.01), С04В 35/577(2006.01).

2. Патент РФ №2728740 от 30.07.2020, з. №2019118837 от 17.06.2019 С04В 35/83(2006.01).

3. Патент РФ №2422407 от 27.06.2011, з. №2008136197/03 от 09.09.2008, С04В 35/83(2006.01).

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

Изобретение относится к области создания углерод-карбидных конструкционных и теплозащитных материалов, работающих в условиях высоких температур и окислительных сред, а также к области создания и производства углеродных материалов на основе углеродных тканей и может быть использовано в химической, нефтяной и металлургической промышленности, а также в авиакосмической технике и энергетике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред. Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей включает последовательные процессы выкладки каркаса заготовки, пропитки заготовки расплавленным пеком, карбонизации в герметизированном контейнере в аппарате высокого давления и графитации в вакууме с повторением этих операций до получения материала с плотностью 1,9 г/см3. Перед выкладкой армирующего каркаса углеродный волокнистый материал предварительно промазывают шликерным раствором, содержащим суспензию порошка высокотемпературного пека и карбидообразующего компонента Si, ZrВ2 фракции ≤300 мкм в водном 5% растворе поливинилового спирта (ПВС), с последующей сушкой собранного каркаса. Кроме этого после механической обработки в размер готового изделия на его рабочие поверхности наносят вышеуказанный шликер с последующей сушкой и отжигом при температуре выше температуры образования карбида или осаждается защитное карбидное покрытие требуемой толщины из паровой фазы использованного карбидообразующего элемента Si, Zr. Технический результат - полученный композит характеризуется наибольшей термопрочностью, при этом исключено отслоение покрытия от матрицы. 1 з.п. ф-лы, 5 пр., 1 табл., 3 ил.

1. Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей, включающий последовательные процессы выкладки каркаса заготовки, пропитки заготовки расплавленным пеком, карбонизации в герметизированном контейнере в аппарате высокого давления и графитации в вакууме с повторением этих операций до получения материала с плотностью 1,9 г/см3, отличающийся тем, что перед выкладкой армирующего каркаса углеродный волокнистый материал предварительно промазывают шликерным раствором, содержащим суспензию порошка высокотемпературного пека и карбидообразующего компонента Si или ZrB2 фракции ≤ 300 мкм в водном 5% растворе поливинилового спирта (ПВС), с последующей сушкой собранного каркаса.

2. Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей по п. 1, отличающийся тем, что после механической обработки в размер готового изделия на его рабочие поверхности наносится шликер по п. 1 с последующей сушкой и отжигом при температуре выше температуры образования карбида или осаждается защитное карбидное покрытие требуемой толщины из паровой фазы использованного карбидообразующего элемента Si или ZrB2.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПУТЕМ ПРОПИТКИ КОМПОЗИЦИЕЙ С НИЗКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2014 |

|

RU2668431C2 |

| CN 112110748 A, 22.12.2020 | |||

| JP 11060357 A, 02.03.1999 | |||

| JP 4076097 A, 10.03.1992.. | |||

Авторы

Даты

2022-09-20—Публикация

2021-07-02—Подача