Изобретение относится к способам модернизации классических установок каталитического крекинга (FCC), предназначенных для получения высокооктановых компонентов моторных топлив (бензина) посредством каталитического крекирования вакуумного газойля на алюмосиликатных цеолит-содержащих микросферических катализаторах, с целью их перевода и дальнейшей эксплуатации в режимах нефтехимического крекинга с повышенным выходом легких олефинов, в том числе пропилена как сырья для нефтехимии, и может быть использовано в нефтеперерабатывающей промышленности.

При переводе реакторно-регенераторного блока установки каталитического крекинга из классического топливного варианта работы в режим нефтехимического крекинга с повышенным выходом легких олефинов и, в частности, пропилена как сырья для нефтехимии, изменяется структура выхода продуктов крекинга. Возрастает количество газовых продуктов, в частности, пропана и пропилена, в то же время снижается количество жидких продуктов: бензина, легкого газойля и тяжелого газойля.

Изменение структуры выхода продуктов крекинга с существенным возрастанием количества газов при переходе в режим нефтехимического крекинга требует модернизации прежде всего газофракционирующей части установки, так как работа газофракционирующей части по первоначальной проектной схеме с ключевыми технологическими параметрами, рассчитанными и предназначенными под топливный вариант баланса крекинга, приведет к большим потерям пропана и целевого пропилена с сухим газом. Иными словами, ценные компоненты - пропан и пропилен, выработанные на реакторно-регенераторном блоке в процессе нефтехимического крекинга, не будут полностью выведены/получены с установки в составе товарного продукта сжиженного углеводородного газа, а попадут в значительной степени в сухой газ, который используется, как правило, в качестве топливного газа, расходующегося на собственные технологические нужды предприятия. Как показывают расчеты и практика эксплуатации установок FCC такие потери ценных продуктов крекинга и прежде всего пропилена в сухом газе могут быть существенными и поэтому недопустимыми.

Известен способ модернизации установки каталитического крекинга (патент RU 2705396 С1, опубл. 07.11.2019), содержащей колонну-абсорбер первой ступени, колонну-абсорбер второй ступени и колонну-стабилизатор, при этом в способе в качестве абсорбентов используют стабильный бензин. На выходе установки получают сухой газ, насыщенный вторичный абсорбент, возвращаемый в колонну-абсорбер первой ступени, и деэтанизированный бензин, подаваемый в колонну-стабилизатор. Недостатками известного способа модернизации установки каталитического крекинга являются:

1. Невозможность регулирования температуры в сепараторе по причине подачи и смешения в нем газовых и жидкостных потоков от различных секций. При смешении данных потоков происходит рост температуры в сепараторе за счет выделения тепла при абсорбции газовых компонентов.

2. Невозможность регулировать температуру в абсорбционной колонне первой ступени из-за отсутствия циркуляционных орошений.

3. Унос легких бензиновых фракций в сухой газ ввиду отказа от осуществления абсорбции на второй ступени легким газойлем и подачи на вторую ступень в качестве абсорбента стабильного бензина.

Одним из технических приемов, позволяющих эксплуатировать существующую технологическую схему газофракционирующей части при переводе реакторно-регенераторного блока установки в режим нефтехимического крекинга с повышенным выходом газов и снизить при этом потери пропана и пропилена, является увеличение давления в системе газофракционирующей части за счет применения более мощного компрессорного оборудования. Увеличение давления в системе приведет к снижению объема газовой фазы, улучшит условия конденсации и повысит как эффективность абсорбции пропана и пропилена, снизив тем самым их потери в сухом газе установки, так и эффективность фракционирования. Однако этот известный способ имеет существенный недостаток - высокие капитальные затраты на его реализацию, которые связаны с необходимостью замены большей части технологического оборудования существующей газофракционирующей части. Такая замена обусловливается тем, что изначальное расчетное давление основных аппаратов и прочего технологического оборудования секции, будет значительно ниже, чем рабочее давление, необходимое в новых условиях эксплуатации газофракционирующей части в режимах нефтехимического крекинга. При этом в связи с повышением давления в системе потребуется и замена существующего насосного оборудования газофракционирующей части на более мощные перекачивающие системы, способные обеспечить требуемый напор для подачи жидкости в аппараты, работающие в новых условиях при повышенном давлении.

Проблемой, на решение которой направлено заявленное изобретение, являются высокие капитальные затраты, связанные с необходимостью замены большого количества оборудования газофракционирующей части установки каталитического крекинга при ее переводе в режим нефтехимического крекинга.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в модернизации газофракционирующей части установки каталитического крекинга, позволяющей повысить выход сжиженного углеводородного газа за счет увеличения в нем содержания пропана и пропилена при соответствующем снижении содержания этих компонентов (потерь) в сухом газе без увеличения общего давления в газофракционирующей части установки каталитического крекинга и без замены оборудования газофракционирующей части установки каталитического крекинга.

Технический результат достигается тем, что в способе модернизации газофракционирующей части установки каталитического крекинга, состоящей из колонны-абсорбера первой ступени, колонны-абсорбера второй ступени и колонны-стабилизатора, между колонной-абсорбером первой ступени и колонной-стабилизатором устанавливают колонну-деэтанизатор с ребойлером таким образом, чтобы нестабильный бензин с нижней части колонны-абсорбера первой ступени насосом высокого давления подавался в верхнюю часть колонны-деэтанизатора, где при давлении от 2,4 МПа до 3,5 МПа и при поддержании за счет подачи тепла через ребойлер температуры низа колонны-деэтанизатора от 130 до 170°С выделяют сухой газ, направляемый совместно с сухим газом из колонны-абсорбера второй ступени на дальнейшую переработку, а деэтанизированный бензин с нижней части колонны-деэтанизатора через рекуперативный теплообменный аппарат направляют в колонну-стабилизатор для получения высокооктанового бензина и сжиженных углеводородных газов, и перенаправляют поток теплоносителя от ребойлера колонны-абсорбера первой ступени на ребойлер колонны-деэтанизатора, при этом часть полученного высокооктанового бензина из колонны-стабилизатора направляют в качестве абсорбента в колонну-абсорбер первый ступени, а сухой газ из колонны-абсорбера первый ступени направляют в колонну-абсорбер второй ступени.

Дополнительно на линии выхода сухого газа из колонны-деэтанизатора устанавливают холодильник и емкость-сепаратор для острого циркуляционного орошения колонны-деэтанизатора.

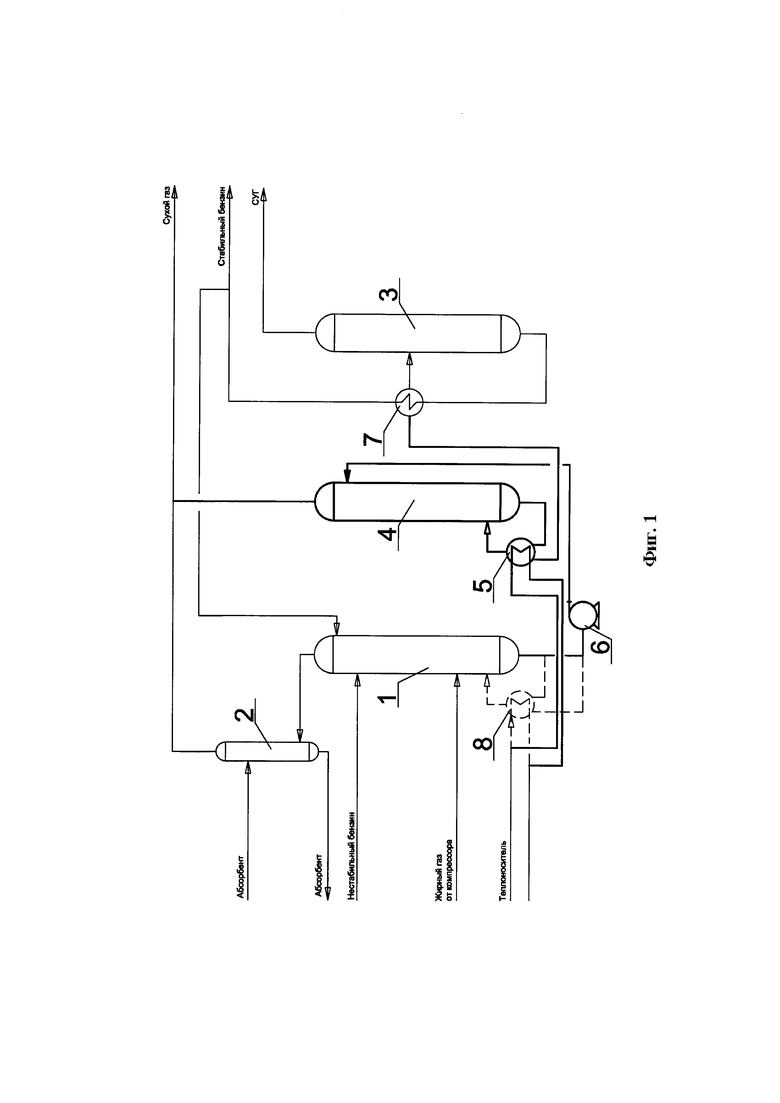

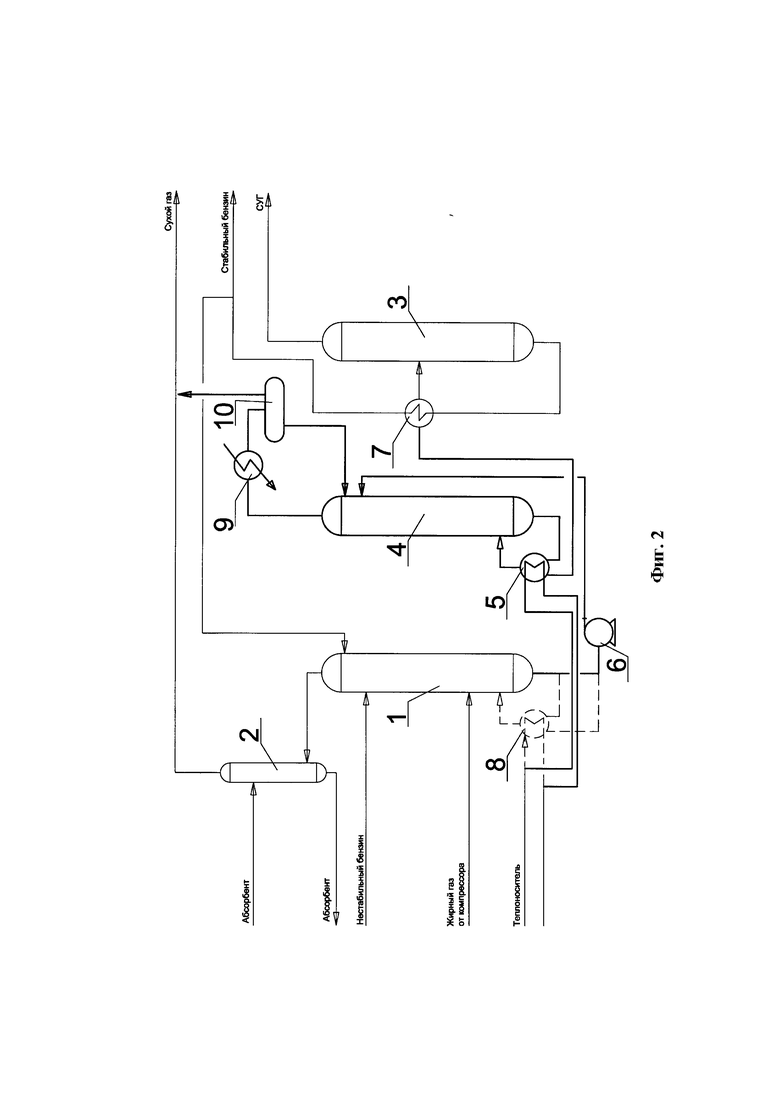

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показана схема модернизации газофракционирующей части установки каталитического крекинга, а на фиг 2 - схема модернизации газофракционирующей части установки каталитического крекинга с острым циркуляционным орошением.

Способ модернизации газофракционирующей части установки каталитического крекинга осуществляется следующим образом.

В газофракционирующей части установки каталитического крекинга, состоящей из колонны-абсорбера первой ступени 1, колонны-абсорбера второй ступени 2 и колонны-стабилизатора 3, между колонной-абсорбером первой ступени 1 и колонной-стабилизатором 3 дополнительно устанавливают колонну-деэтанизатор 4 с ребойлером 5. При этом нестабильный бензин с нижней части колонны-абсорбера первой ступени 1 насосом 6 высокого давления подают в верхнюю часть колонны-деэтанизатора 4, где при давлении от 2,4 МПа до 3,5 МПа и при поддержании за счет подачи тепла через ребойлер 5 температуры низа колонны-деэтанизатора 4 от 130 до 170°С выделяют сухой газ, направляемый совместно с сухим газом из колонны-абсорбера второй ступени 2 на дальнейшую переработку. Деэтанизированный бензин с нижней части колонны-деэтанизатора 4 через рекуперативный теплообменный аппарат 7 направляют в колонну-стабилизатор 3 для получения высокооктанового бензина и сжиженных углеводородных газов. Колонна-стабилизатор 3 является обычной колонной для стабилизации углеводородных фракций и снабжается необходимым для этого оборудованием: ребойлером, конденсатором и пр. (на рисунках не показано).

Поток теплоносителя от ребойлера 8 колонны-абсорбера первой ступени 1 перенаправляют на ребойлер 5 колонны-деэтанизатора 4 для поддержания температуры низа колонны-деэтанизатора 4, при этом часть полученного высокооктанового бензина из колонны-стабилизатора 3 направляют в качестве абсорбента в колонну-абсорбер первый ступени 1, а сухой газ из колонны-абсорбера первый ступени 1 направляют в колонну-абсорбер второй ступени 2.

Дополнительно на линии выхода сухого газа из колонны-деэтанизатора 4 может быть установлен холодильник 9 и емкость-сепаратор 10 для острого циркуляционного орошения колонны-деэтанизатора 4.

Предлагаемая модернизация газофракционирующей части установки каталитического крекинга исключает замену большей части технологического оборудования.

Дооборудование существующей газофракционирующей части блоком деэтанизации (колонна-деэтанизатор 4, ребойлер 5) позволяет эксплуатировать установку каталитического крекинга в нефтехимическом режиме работы и обеспечивает снижение потерь пропана и пропилена в сухом газе установки и, соответственно, увеличение их содержания в товарном сжиженном углеводородном газе без увеличения общего давления в системе газофракционирующей части, то есть без замены компрессоров жирного газа на более мощные машины и, соответственно, без тотальной замены оборудования секции.

Колонна-деэтанизатор 4 работает под повышенным давлением и располагается с ребойлером 5 между колонной-абсорбером первой ступени 1 и колонной-стабилизатором 3. Повышенное давление, необходимое для четкого фракционирования и удаления этана в колонне-деэтанизаторе 4, создается за счет установки насоса 6 высокого давления подачи нестабильного бензина из колонны-абсорбера первой ступени 1 в колонну-деэтанизатор 4. Подвод тепла в ребойлер 5 осуществляется потоком теплоносителя, который ранее подавался в ребойлер 8 колонны-абсорбера первой ступени 1. Таким образом, лишенная теплоподвода через ребойлер 8 колонна-абсорбер первой ступени 1 функционально превращается в новой схеме в эффективный абсорбер жирного газа, где в качестве абсорбента используется часть высокооктанового бензина, полученного в колонне-стабилизаторе 3.

Нестабильный бензин из куба колонны-абсорбера первой ступени 1 забирается насосом 6 высокого давления и подается в колонну-деэтанизатор 4. При этом в ребойлер 8 колонны-абсорбера первой ступени 1 теплоноситель не подается, а его поток перенаправляется в ребойлер 5 колонны-деэтанизатора 4, в которой при давлении от 2,4 МПа до 3,5 МПа (изб.), создаваемом насосом 6, и температуре низа колонны от 130 до 170°С за счет подачи тепла выделяется этан с незначительным количеством пропилена. Полученный с верха колонны-деэтанизатора 4 этан (сухой газ) объединяется с сухим газом, выходящим из колонны-абсорбера второй ступени 2, и направляется на дальнейшую переработку и/или использование в качестве топливного газа на внутренние нужды предприятия. Деэтанизированный таким образом высокооктановый бензин из куба колонны-деэтанизатора 4 направляется через рекуперативный теплообменный аппарат 7 в колонну-стабилизатор 3.

Дополнительно, но не обязательно колонна-деэтанизатор 4 может быть оснащена острым циркуляционным орошением. При этом газовая часть (сухой газ), выходящая с верха колонны-деэтанизатор 4, охлаждается в холодильнике 9 и частично конденсируется, после чего разделяется в емкости-сепараторе 10 на жидкую и газообразную фазу. Жидкая фаза возвращается в верхнюю часть колонны-деэтанизатора 4 в качестве орошения, а газовая объединяется с сухим газом, выходящим из колонны-абсорбера второй ступени 2, и направляется на дальнейшее использование и/или переработку.

Реализация предложенного способа модификации газофракционирующей части установки каталитического крекинга приводит к следующим результатам.

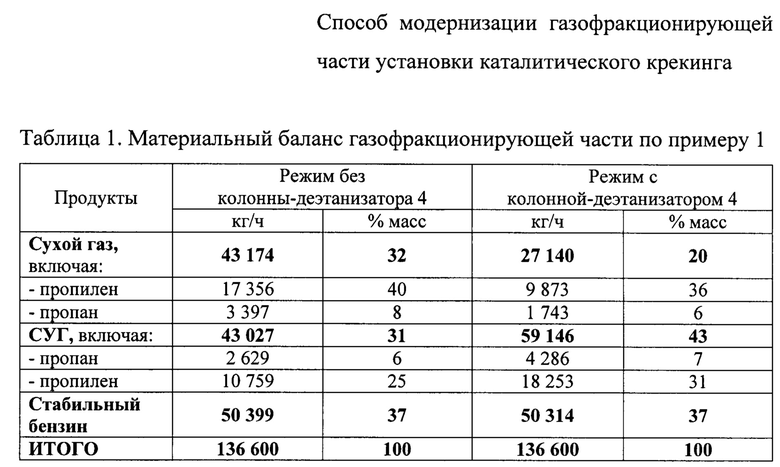

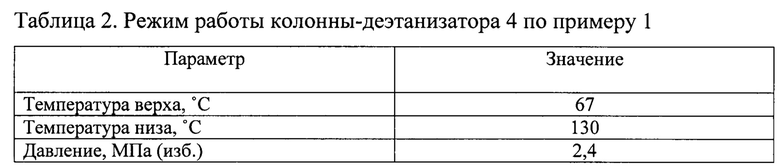

Пример 1. Способ модификации модернизации газофракционирующей части установки каталитического крекинга без острого циркуляционного орошения колонны-деэтанизатора 4. В таблице 1 приведен материальный баланс газофракционирующей части установки каталитического крекинга, в таблица 2 - режим работы колонны-деэтанизатора 4.

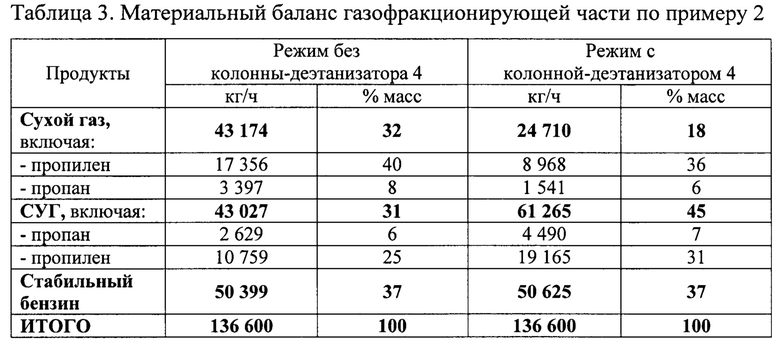

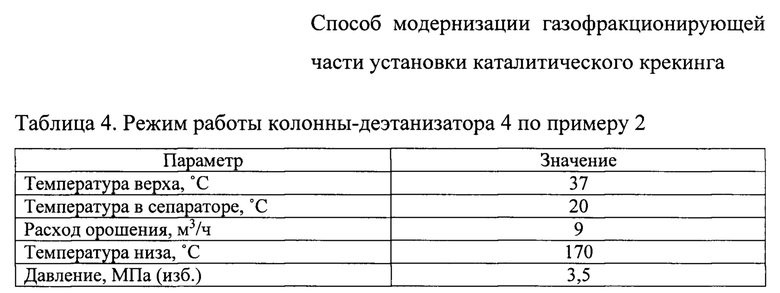

Пример 2. Способ модификации модернизации газофракционирующей части установки каталитического крекинга с острым циркуляционным орошением колонны-деэтанизатора 4. В таблице 3 приведен материальный баланс газофракционирующей части установки каталитического крекинга, в таблица 4 - режим работы колонны-деэтанизатора 4.

Как показывают примеры 1 и 2 с применением предложенного способа модификации газофракционирующей части установки каталитического крекинга существенно снижаются потери пропана и пропилена - ценного целевого продукта нефтехимического крекинга, в сухом газе, что, соответственно, приводит к увеличению их содержания в товарном сжиженном углеводородном газе крекинга.

Таким образом решается проблема, связанная с высокими капитальными затратами, обусловленными необходимостью замены оборудования газофракционирующей части установки каталитического крекинга при переводе последней в режим нефтехимического крекинга. Предложенный способ модернизации позволяет повысить выход сжиженного углеводородного газа за счет увеличения в нем содержания пропана и пропилена при соответствующем снижении содержания этих компонентов (потерь) в сухом газе без увеличения общего давления в газофракционирующей части установки каталитического крекинга и без замены оборудования газофракционирующей части установки каталитического крекинга, эксплуатируемой в режимах нефтехимического крекинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381255C1 |

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ ИЗ ГАЗОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2501779C1 |

| МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2013 |

|

RU2539977C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для получения высокооктановых компонентов моторных топлив и сырья для нефтехимической промышленности. Изобретение касается способа модернизации газофракционирующей части установки каталитического крекинга, состоящей из колонны-абсорбера первой ступени, колонны-абсорбера второй ступени и колонны-стабилизатора, которую устанавливают между колонной-абсорбером первой ступени и колонной-стабилизатором колонны-деэтанизатора с ребойлером таким образом, чтобы нестабильный бензин с нижней части колонны-абсорбера первой ступени насосом высокого давления подавался в верхнюю часть колонны-деэтанизатора, где при давлении от 2,4 до 3,5 МПа и при поддержании за счет подачи тепла через ребойлер температуры низа колонны-деэтанизатора от 130 до 170°С выделяют сухой газ, направляемый совместно с сухим газом из колонны-абсорбера второй ступени на дальнейшую переработку. Деэтанизированный бензин с нижней части колонны-деэтанизатора через рекуперативный теплообменный аппарат направляют в колонну-стабилизатор для получения высокооктанового бензина и сжиженных углеводородных газов, и перенаправляют поток теплоносителя от ребойлера колонны-абсорбера первой ступени на ребойлер колонны-деэтанизатора. Часть полученного высокооктанового бензина из колонны-стабилизатора направляют в качестве абсорбента в колонну-абсорбер первый ступени, а сухой газ из колонны-абсорбера первый ступени направляют в колонну-абсорбер второй ступени. Технический результат - повышение выхода сжиженного углеводородного газа без увеличения общего давления в газофракционирующей части установки каталитического крекинга и без замены оборудования газофракционирующей части установки каталитического крекинга. 1 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

1. Способ модернизации газофракционирующей части установки каталитического крекинга, состоящей из колонны-абсорбера первой ступени, колонны-абсорбера второй ступени и колонны-стабилизатора, заключающийся в установке между колонной-абсорбером первой ступени и колонной-стабилизатором колонны-деэтанизатора с ребойлером таким образом, чтобы нестабильный бензин с нижней части колонны-абсорбера первой ступени насосом высокого давления подавался в верхнюю часть колонны-деэтанизатора, где при давлении от 2,4 до 3,5 МПа и при поддержании за счет подачи тепла через ребойлер температуры низа колонны-деэтанизатора от 130 до 170°С выделяют сухой газ, направляемый совместно с сухим газом из колонны-абсорбера второй ступени на дальнейшую переработку, а деэтанизированный бензин с нижней части колонны-деэтанизатора через рекуперативный теплообменный аппарат направляют в колонну-стабилизатор для получения высокооктанового бензина и сжиженных углеводородных газов, и перенаправляют поток теплоносителя от ребойлера колонны-абсорбера первой ступени на ребойлер колонны-деэтанизатора, при этом часть полученного высокооктанового бензина из колонны-стабилизатора направляют в качестве абсорбента в колонну-абсорбер первый ступени, а сухой газ из колонны-абсорбера первый ступени направляют в колонну-абсорбер второй ступени.

2. Способ по п. 1, отличающийся тем, что дополнительно на линии выхода сухого газа из колонны-деэтанизатора устанавливают холодильник и емкость-сепаратор для острого циркуляционного орошения колонны-деэтанизатора.

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТЕПРОДУКТОВ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ С НЕКОНДЕНСИРУЕМЫМИ КОМПОНЕНТАМИ | 2019 |

|

RU2705396C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014343C1 |

| CN 101418235 A, 29.04.2009 | |||

| Раствор для электрохимической обработки титана и его сплавов | 1984 |

|

SU1236018A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ | 2012 |

|

RU2483783C1 |

Авторы

Даты

2023-07-21—Публикация

2023-03-09—Подача