Изобретение относится к способам разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов может быть использовано в нетфепе- рерабатывающей и нефтехимической промышленности на газофракционирую- щих установках.

Известен способ разделения газообразных и жидких потоков углеводородов путем деэтанизации жирного газа и нестабильного бензина в абсорбционно-отпар- ной колонне, стабилизации насыщенного абсорбента ректификацией, разделения головки стабилизации на целевые фракции, использования части кубового продукта колонны стабилизации в качестве доабсор- бента в абсорбционно-отпарной колонне и отвода оставшейся части кубового продукта колонны стабилизации из блока разделения головки стабилизации в качестве стабильного бензина. Данный способ обеспечивает высокую глубину отбора и требуемое качество получаемых фракций легких углеводородов. Однако он требует повышенных капитальных и энергетических затрат ня разделение ввиду наличия циркулирующего в системе абсорбента (фр. С&+в) Кроме того, необходимость перегрева циркулирующего кубового продукта колонны стабилизации для обеспечения теплоподвода в куб колонны вызывает полимеризацию тяжелых не-ч

Ч 00 Ч) N) Ю

предельных углеводородов и отложение смолистых соединений в аппаратах,

Наиболее близким к изобретению по технологической сущности и достигаемому результату является способ разделения газообразных и жидких потоков углеводородов путем компримирования жирного газа с отделением газового конденсата, совместной деэтанизации скомпримированного газа, газового конденсата и нестабильного бензина в абсорбционно-отпарной колонне с получением этан содержаще го газа, стабилизации деэтанизированного остатка ректификацией с получением головной фракции и стабильного бензина и разделения головной фракции на целевые продукты ректификацией.

Недостатком этого способа является также наличие циркулирующего дебутани- зировянного абсорбента, который приводит к увеличению энергетических затрат, а также недостаточное качество сухого газа за счет уноса с ним фр. Сз+вЦель изобретения - снижение содержания в этан со держащем газе углеводородов Сз+в и энергозатрат на проведение процесса.

Поставленная цель достигается тем, что в предлагаемо способе разделения газообразных и жидких потоков углеводородов нестабильный бензин смешивают с верхним продуктом абсорбцмонио-отпарной колонны, полученную парожидкостную смесь охлаждают, конденсируют и разделяют на сухой эта и соде ржа щи и газ и конденсат, который направляют в абсорбционно-отпар- ную колонну в качестве абсорбента.

Отличительными признаками заявляемого способа является то, что нестабильный бензин смешивают с верхним продуктом абсорбционно-отпарной колонны, полученную парожидкостную смесь охлаждают, конденсируют и разделяют на сухой этансо- держащий газ и конденсат, который направляют в абсорбционно-отпарную колонну в качестве абсорбента.

Указанные отличительные признаки заявляемого технического решения определяют его существенные отличия в сравнении с уровнем техники в области разделения газообразных и жидких потоков углеводородов от процессов деструктивной- переработки нефтепродуктов, так как подача исходного нестабильного бензина на смешение с верхним продуктом абсорбционно-отпарной колонны, а также охлаждение и конденсация полученной па- рожидкостной смеси с последующим отделением сухого этансодержащего газа и конденсата, направляемого в абсорбционно-отпарную колонну в качестве абсорбента, в литературе не описаны и позволяют проводить процесс деэтанизации в абсорбционно-отпарной колонне без циркуляци5 онного абсорбента получаемого в следующей колонне, а также снизить унос с верха абсорбционно-отпарной колонны фр. Сз+о. Все это позволяет значительно снизить энергозатраты на проведение процес0 са, а также повысить качество сухого этансодержащего газа.

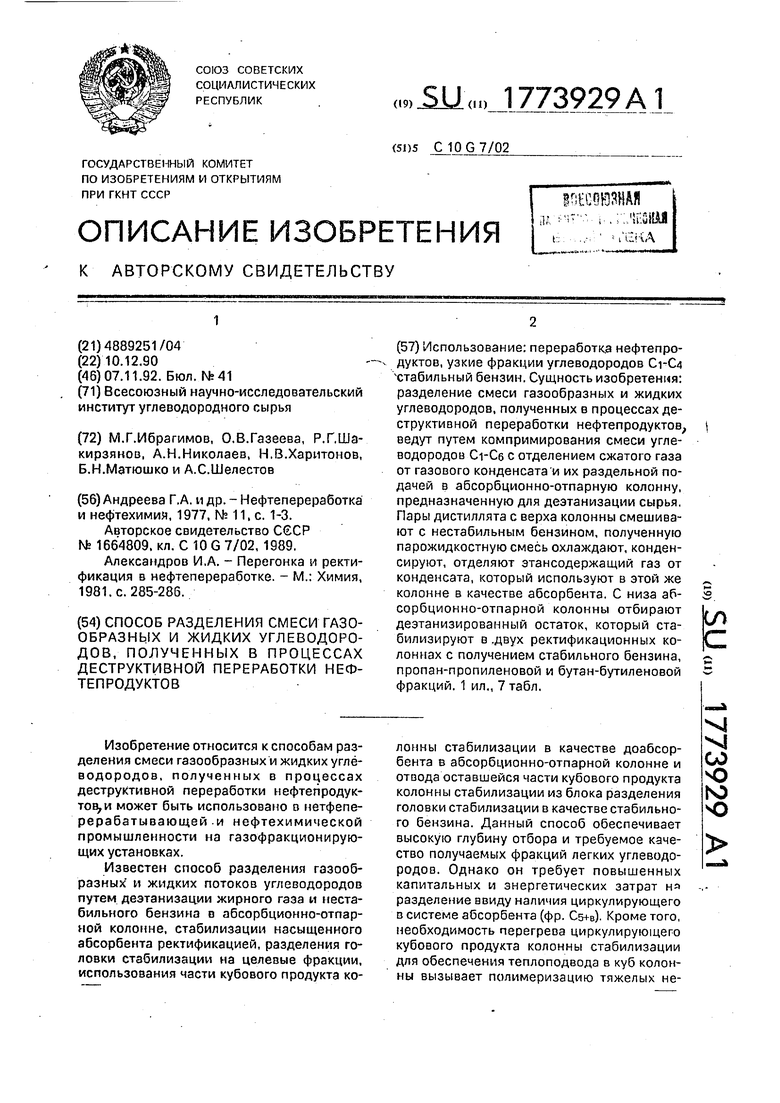

Сущность предлагаемого способа поясняется технологической схемой и примером его осуществления.

5 Жирный газ 1 с установки деструктивной переработки нефтепродуктов сжимается компрессором 2, охлаждается в холодильнике 3 и поступает в сепаратор 4, откуда газовая фаза 5 поступает на деэтани0 зацию в нижнюю часть абсорбционно-отпарной колонны б, а конденсат в верхнюю часть этой колонны. Поток нестабильного бензина 8 с установки деструктивной переработки нефтепродуктов подают на

5 смешение с газовой фазой 9 абсорбционно- отпарной колонны 6. После смешения паро- жидкостная смесь по линии 10 проходит охлаждение и конденсацию в холодильнике 11 и поступает в рефлюксную емкость 12,

0 откуда по линии 13 выводят сухой газ, а полученный конденсат по линии 14 полностью подают в качестве орошения в колонну 6. Кубовый продукт 15 колонны 6 подают на стабилизацию в ректификационную колон5 ну 16. В этой колонне кубовым продуктом по линии 17 получают стабильный бензин (фр.Сз+в), а верхний продукт (фр. Сз-Gi) по линии 18 направляют в ректификационную колонну 19, где получают пропан-пропиле0 новую фракцию 20 и бутан-бутиленовую фракцию 21.

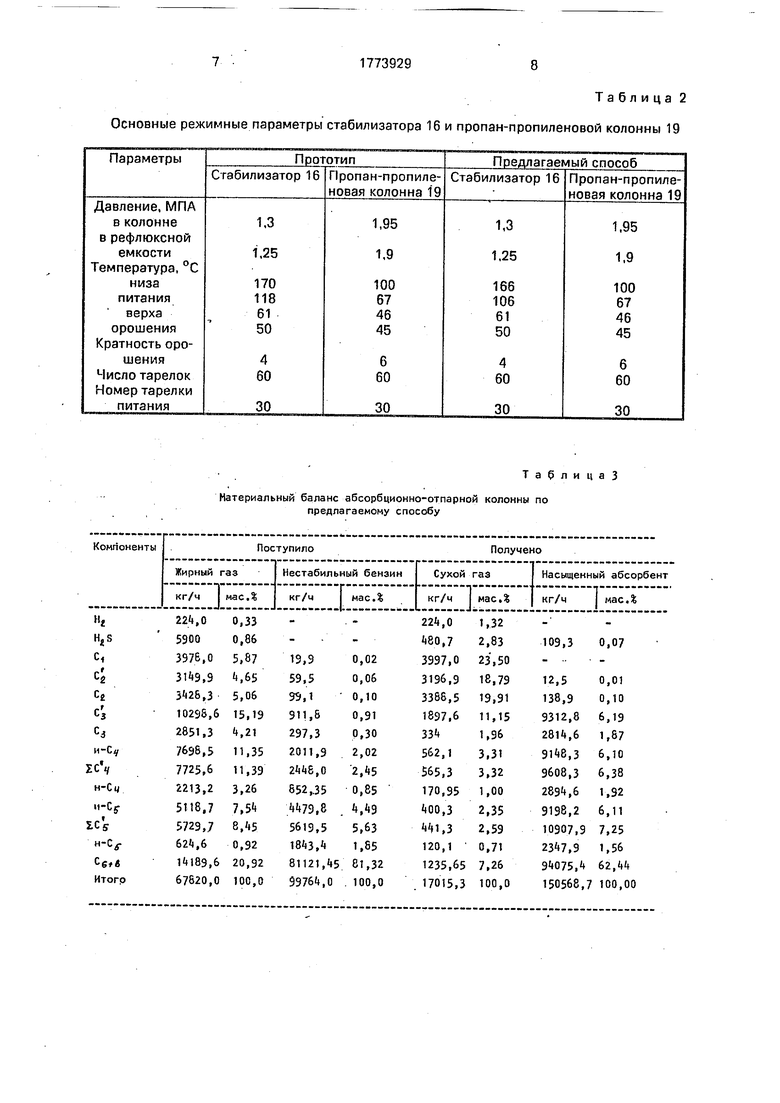

Ниже приведен пример разделения жирного газа и нестабильного бензина с установки каталитического крекинга. В

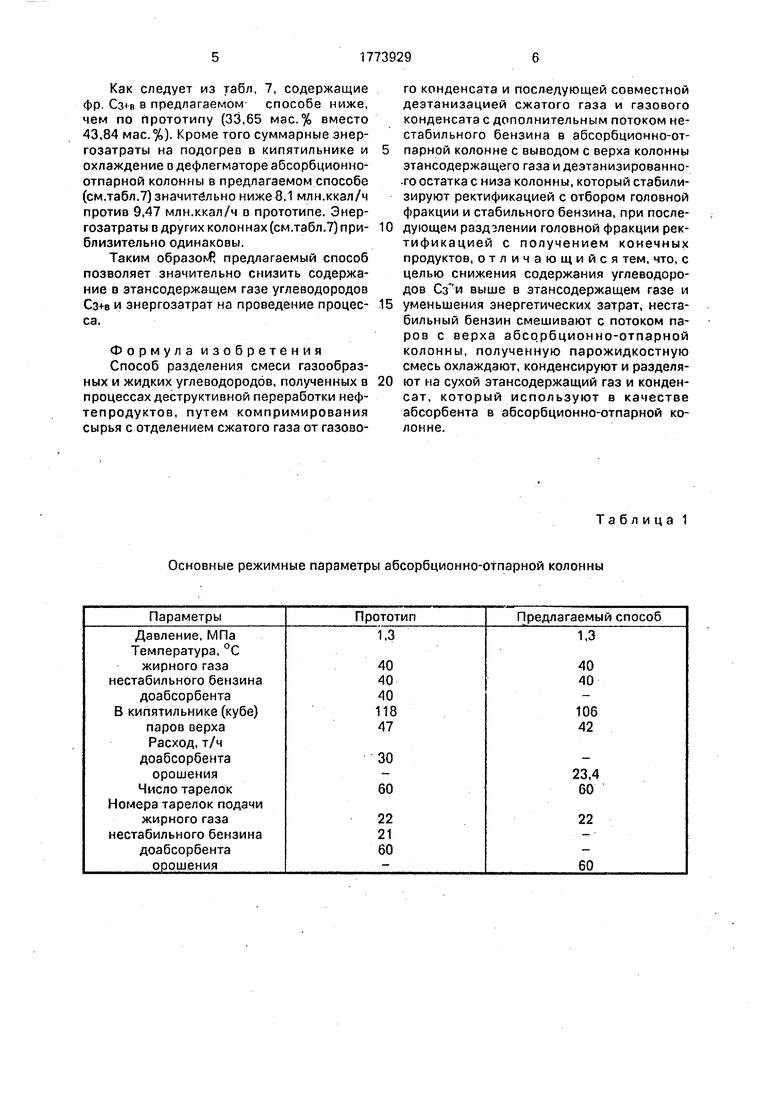

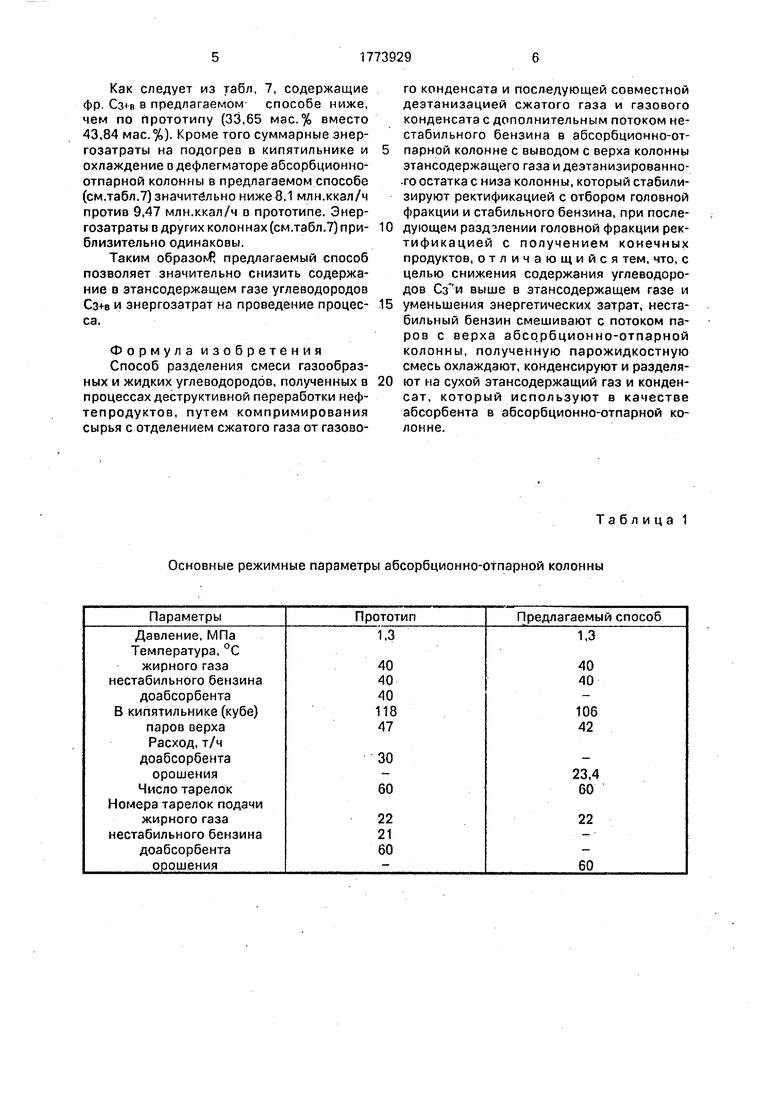

5 табл. 1 и 2 приведены параметры технологического режима всех трех колонн схемы по предлагаемому способу и по прототипу.

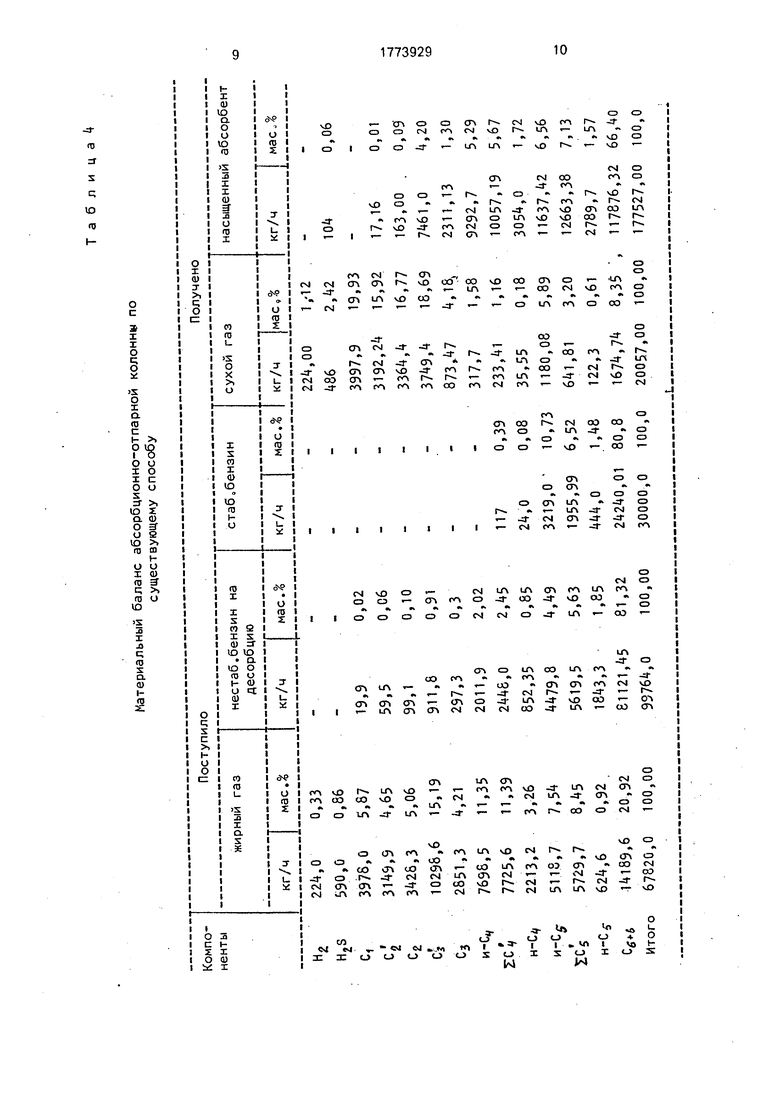

В табл. 3,4 представлены материальные балансы абсорбционно-отпарной колонны

0 по предлагаемому способу и прототипу соответственно.

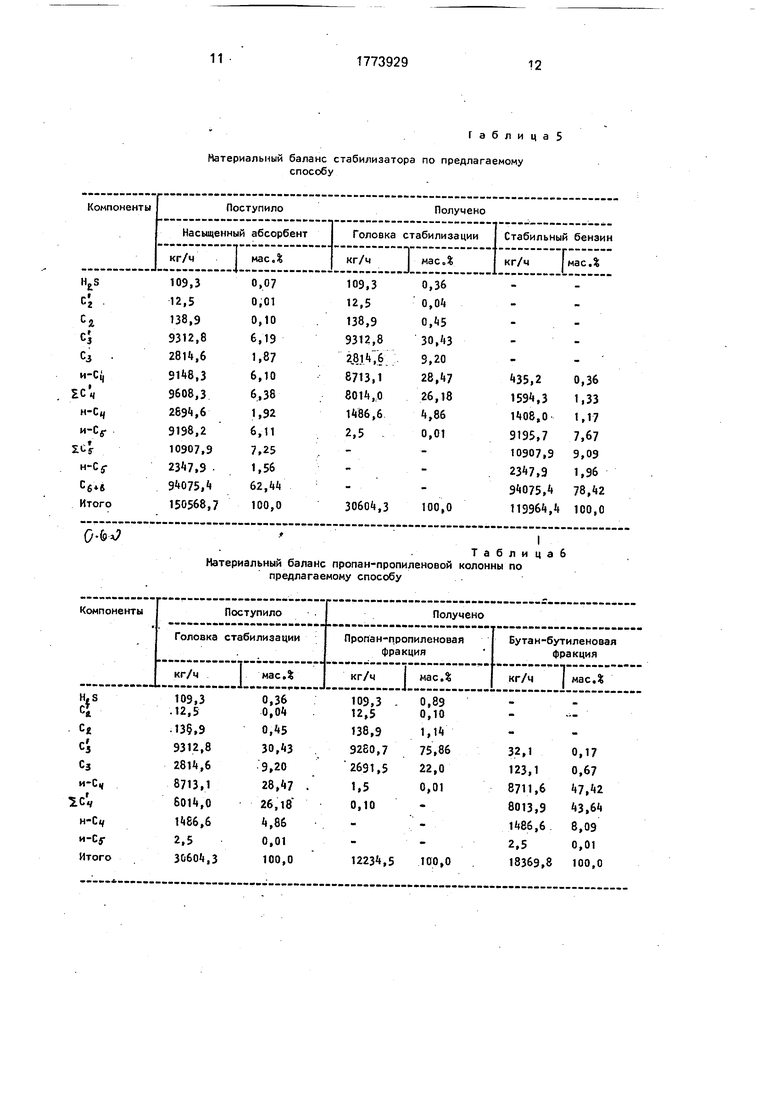

В табл. 5 и 6 приведены материальные балансы.

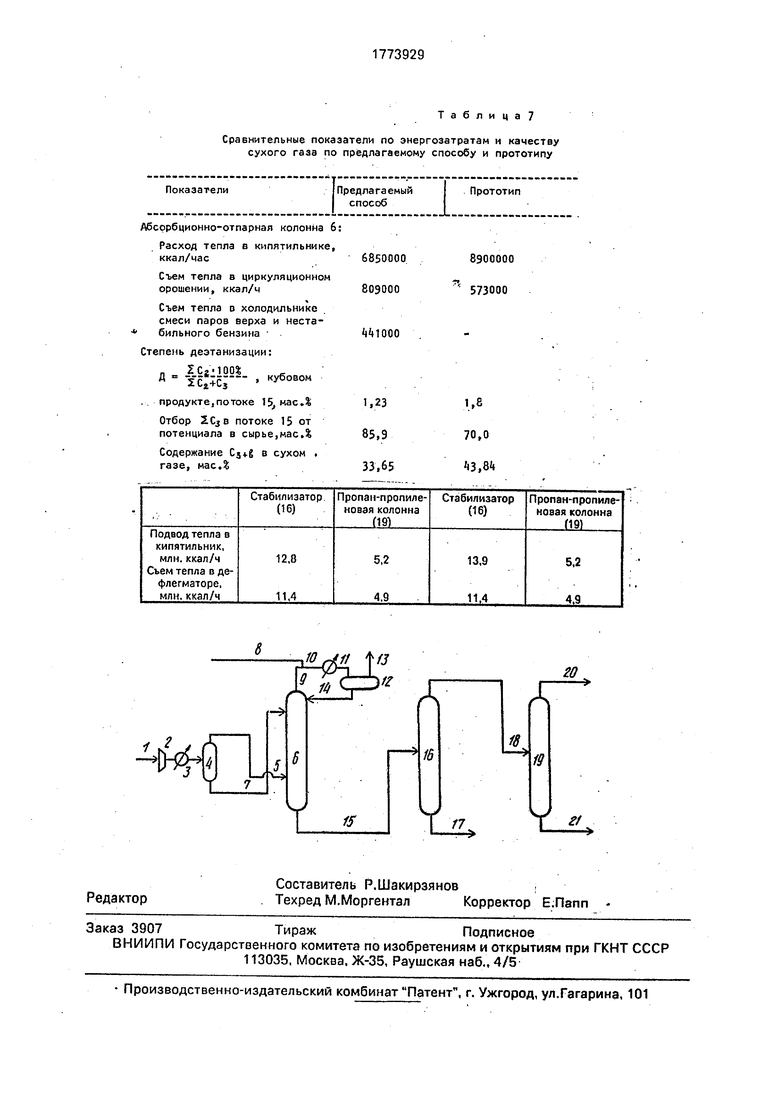

В табл, 7 приведены расходы тепла и

5 холода соответственно в кипятильниках и дефлегматорах колонн по предлагаемому и известному способам. Также в этой таблице приведены степени деэтанизации, отбора пропан-пропилена в абсорбционно-отпарной колонне и качество сухого газа.

Как следует из табл, 7, содержащие фр. Сз в предлагаемом способе ниже, чем по прототипу (33,65 мас.% вместо 43,84 мас.%). Кроме того суммарные энергозатраты на подогрев в кипятильнике и охлаждение о дефлегматоре абсорбционно- отпарной колонны в предлагаемом способе (см.табл.7) значительно ниже 8,1 млн.ккал/ч против 9,47 млн.ккал/ч в прототипе. Энергозатраты в других колоннах (см.табл.7) приблизительно одинаковы.

Таким образом предлагаемый способ позволяет значительно снизить содержание в этансодержащем газе углеводородов Сз+в и энергозатрат на проведение процесса.

Формула изобретения Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов, путем компримирования сырья с отделением сжатого газа от газового конденсата и последующей совместной деэтанизацией сжатого газа и газового конденсата с дополнительным потоком нестабильного бензина в абсорбционно-отпарной колонне с выводом с верха колонны этансодержащего газа и деэтанизированно- -го остатка с низа колонны, который стабилизируют ректификацией с отбором головной фракции и стабильного бензина, при последующем раздэлении головной фракции ректификацией с получением конечных продуктов, отличающийся тем, что, с целью снижения содержания углеводородов выше в этансодержащем газе и

уменьшения энергетических затрат, нестабильный бензин смешивают с потоком паров с верха абсорбционно-отпарной колонны, полученную парожидкостную смесь охлаждают, конденсируют и разделяют на сухой этансодержащий газ и конденсат, который используют в качестве абсорбента в абсорбционно-отпарной колонне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения газообразных и жидких углеводородов | 1981 |

|

SU1035051A1 |

| Способ разделения смеси газообразных и жидких углеводородов | 1983 |

|

SU1174461A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| Способ фракционирования газообразных и жидких потоков углеводородов с1-с6 | 1974 |

|

SU507752A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

Использование: переработка нефтепродуктов, узкие фракции углеводородов d-C4 стабильный бензин. Сущность изобретения: разделение смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродукт ведут путем компримирования смеси углеводородов Ci-Сб с отделением сжатого газа от газового конденсата и их раздельной подачей в абсорбционно-отпарную колонну, предназначенную для деэтанизации сырья. Пары дистиллята с верха колонны смешивают с нестабильным бензином, полученную парожидкостную смесь охлаждают, конденсируют, отделяют этан соде ржа щи и газ от конденсата, который используют в этой же колонне в качестве абсорбента. С низа аб- сорбционно-отпарной колонны отбирают деэтанизироваиный остаток, который стабилизируют в .двух ректификационных колоннах с получением стабильного бензина, пропан-пропиленовой и бутан-бутиленовой фракций. 1 ил., 7 табл. сл С

Основные режимные параметры абсорбционно-отпарной колонны

Параметры

Давление, МПа Температура, °С

жирного газа нестабильного бензина

доабсорбента

В кипятильнике (кубе)

паров верха

Расход, т/ч

доабсорбента

орошения

Число тарелок

Номера тарелок подачи

жирного газа нестабильного бензина

доабсорбента орошения

Таблица 1

Прототип

Предлагаемый способ

1,3

40 40

106 42

23,4 60

22

60

Таблица 2 Основные режимные параметры стабилизатора 16 и пропан-пропиленовой колонны 19

Материальный баланс абсорбционно-отпарной колонны по предлагаемому способу

ТаблицаЗ

Материальный баланс абсорбционно-отпарной колонии по существующему способу

Материальный баланс стабилизатора по предлагаемому способу

Гэблица5

Таблица

Сравнительные показатели по энергозатратам и качеству сухого газа по предлагаемому способу и прототипу

Показатели

(Предлагаемый способ

бсорбционно-отпарная колонна 6:

Расход тепла в кипятильнике,

ккал/час6850000

Съем тепла в циркуляционном

орошении, ккал/ч809000

Съем тепла в холодильнике смеси паров верха и неста- бильного бензина Й1000

Степень деэтанизации:

«. 4§$ш., .о

продукте, по токе 15, мае. % 1j23

Отбор 2Слв потоке 15 от

потенциала в сырье,мае.% 85,9

Содержание Cj+g в сухом

газе, мас.%33,65

1

Прототип

8900000 573000

1,8

70,0

А3.84

20

| Андреева Г.А | |||

| и др | |||

| - Нефтепереработка и нефтехимия, 1977, № 11, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Александров И.А | |||

| - Перегонка и ректификация в нефтепереработке | |||

| - М.: Химия, 1981 | |||

| с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

Авторы

Даты

1992-11-07—Публикация

1990-12-10—Подача