Изобретение относится преимущественно к коммунальному хозяйству, в частности, к устройствам обезвоживания шламов, образующихся на городских или промышленных очистных сооружениях в процессах очистки сточных вод.

Известно, что традиционный процесс очистки стоков включает в себя три основных этапа очистки: отстаивание в «первичных отстойниках», биологическая очистка отстоянной воды в аэротенках и последующее удаление биомассы из очищенной воды во «вторичных отстойниках». Высокая влажность, большие объемы и специфический запах, сложный химический и биологический состав шламов не редко вызывают большие затруднения при эксплуатации очистных сооружений. Обработка шламов, образующихся в отстойниках очистных сооружений, является технически сложной задачей, требующей больших финансовых вложений.

Основным способом обезвоживания шламов практически до конца 90-х годов прошлого века были иловые площадки (иловые карты), на смену которым пришло механическое обезвоживание шламов на центрифугах и фильтр-прессах с использованием катионных флокулянтов на основе полиакриламида. Опыт применения механического обезвоживания шламов на территории России и стран СНГ авторам изобретения показал, что известный способ имеет противоречивые результаты: с одной стороны обезвоживание на фильтр-прессах и центрифугах дает значительное сокращение объема и снижение влажности шламов до 70-80%, с другой стороны обезвоженный шлам представляет собой не пригодную к дальнейшей утилизации, липкую, пластичную массу, с неприятным запахом, в кубометре которой содержится 700-800 литров полимерно-связанной воды.

Комбинирование двух известных способов обезвоживания шламов «статическое обезвоживание на иловых площадках» и «механическое обезвоживание с использованием реагентов» позволило фактически создать новую технологию обезвоживания шламов (см. патенты РФ на изобретения №225295, №2393122). Использование реагента, на основе активированного высокомолекулярного полиэтиленоксида и дренажно-фильтрующих щелевых устройств, для механического процеживания, позволяет на обычных иловых площадках в короткие сроки получать результаты, сравнимые с результатами механического обезвоживания по влажности и значительно превосходящие механическое обезвоживание по свойствам получаемого продукта. Обезвоженные и подсушенные шламы представляют собой рассыпчатую торфоподобную массу, пригодную к различным вариантам переработки в компосты, рекультивационные грунты, почвы для технических культур и др.

Авторы настоящего изобретения с 2001 года непрерывно проводят исследовательские работы по изучению свойств шламов на различных очистных сооружениях в России и ближнем зарубежье и проводят большой объем опытно-конструкторских работ по созданию универсальных дренажно-фильтрующих щелевых устройств (см. патенты РФ на полезные модели №33113, №51382, № 95659).

Устройство для обезвоживания сфлокулированных осадков иловой площадки защищенное патентом №33113, опубликованное в 2003 году, выполнено в виде емкости, имеющей дно и боковые стенки с прорезями трапецеидальной формы. Емкость снабжена насосом и системой трубопроводов для отвода воды.

Недостатками этого технического решения является необходимость оснащения площадок водоводами для отвода иловой воды, необходимость обеспечения электроснабжения каждого колодца и присутствия специально обученного обслуживающего персонала. Такое устройство не может работать при температурах ниже 0°С, т.к. при отрицательных температурах в перерывах между откачками, вода будет замерзать на дне колодца и в насосе, а также в отводящих трубопроводах, а в условиях Сибири это не только зимний период, но и глубокая осень и ранняя весна.

Иловая площадка, защищенная патентом РФ на полезную модель №51382, опубликован в 2006 году, содержит основание и ограждающие стенки с водоотводящими отверстиями, которые перекрываются фильтрующими устройствами, выполненными в виде шиберных устройств с вертикальными прорезями. Прорези имеют в поперечном сечении форму трапеции, меньшее основание которой обращено к иловой площадке.

Опыт эксплуатации иловых площадок с описанным устройством показал, что исключить из технологического процесса операцию прочистки прорезей невозможно, особенно при изменении уровня осадка в иловой площадке или при значительных механических или волокнистых загрязнениях в осадке, поступающем на обезвоживание. При понижении уровня густой осадок заполняет прорези и засыхает, а при повышении уровня эти прорези необходимо прочищать с помощью приспособления, толщина рабочей части которого меньше ширины прорези. Чистить прорези в шиберах, размещенных в окнах бетонной стенки площадки, заполненной осадком, очень сложно, а ближе к основанию площадки практически невозможно. Такая операция должна выполняться рабочим, находящимся на стенке площадки. При этом толщина стенок, не позволяет ему очищать инструментом все загрязненные прорези. Все это затрудняет непрерывный отвод иловой воды с площадки, снижая эффективность ее работы.

Прототипом предлагаемого технического решения является дренажно-фильтрующее щелевое устройство (см. патент РФ на полезную модель № 95659, опубликованное в 2010 году), выполненное в виде каркаса, например, П-образной формы, установленного на дне иловой площадки и прикрепленного к стене так, что оно перекрывает водоотводящие отверстия. Каркас имеет вертикальные прорези, имеющие форму трапеции, меньшее основание которой обращено к иловой площадке. В случае изготовления фильтрующего устройства из листового материала, прорези выполняются фрезерованием с последующим снятием фаски, или плазменным резаком. Возможно изготовление из отдельных полос, на каждой из которых заранее выполнены фаски. В этом случае прорези трапецеидального сечения образуются путем прикрепления пластин с помощью сварки к уголкам с образованием вертикальных щелей. Уголки свариваются между собой по торцам, образуя жесткую конструкцию. Каркас фильтрующего устройства может быть выполнен из металла, например, стали.

Недостаток прототипа заключается в том, что при регулярной прочистке щелей, кромки отверстия в форме трапеции, меньшее основание которой обращено к иловой площадке, достаточно быстро изнашиваются что приводит к увеличению размера щели и приводит к тому, что щелевые отверстия пропускают большое количество загрязнений, при этом ухудшая качество фильтрования (процеживания). В прототипе применяются ребра жесткости, изготовленные из уголка. В местах примыкания (крепления) ребер жесткости (уголков) к фильтрующим элементам, щели или прорези прерываются, что приводит к недостаточной фильтрации и затрудняет прочистку устройства.

Задачей предлагаемого технического решения является устранение указанных недостатков, повышение качества фильтрования, в том числе за счет обеспечения непрерывности фильтрующего отверстия по всей высоте устройства и улучшение условий обслуживания дренажно-фильтрующего щелевого устройства, в частности упрощение очистки устройства.

Технический результат достигается тем, что, согласно первого варианта изобретения дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод выполнено в виде полой конструкции, состоящей из каркаса с ребрами жесткости и содержит, как минимум, одну ограждающую стенку, выполненную из цельного листового материала с продольными щелевыми прорезями по всей высоте устройства, при этом щелевые прорези расположены вертикально и/или с вертикальным наклоном, а расстояние между горизонтальными рёбрами жесткости не более 500 мм.

Ограждающие стенки устройства выполнены трапециевидной формы и расположены меньшими основаниями в нижней части устройства, а большими основаниями в верхней части, при этом ограждающие стенки наклонены от вертикальной оси в стороны.

Внутри дренажно-фильтрующего устройства закреплены ступеньки.

Щелевые прорези выполнены прямоугольной формы или в форме усечённой параболы.

Технический результат достигается тем, что, согласно второго варианта изобретения дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод, выполненное в виде полой конструкции, состоящей из каркаса с ребрами жесткости и содержит, как минимум, одну ограждающую стенку, выполненную из отдельных элементов, образующих щелевые отверстия по всей высоте устройства, образующих щелевые отверстия по всей высоте устройства, при этом отдельные элементы жестко закреплены к ребрам жесткости с образованием щелевых отверстий, при этом, как минимум, одно ребро жесткости выполнено в форме гребня, состоящего из горизонтального ребра и перпендикулярно расположенных ребер, к которым жестко закреплены отдельные элементы, при этом каждый отдельный элемент закреплен к «зубцу» гребня, который отстоит от ограждающей стенки.

Каждый отдельный элемент закреплен к «зубцу» гребня, который отстоит от фильтрующей стенки на расстояние 30-50 мм.

Отдельные элементы выполнены с Г-образным сечением.

Отдельные элементы выполнены с V-образным сечением.

Отдельные элементы выполнены с Т-образным сечением.

Отдельные элементы выполнены с сечением в форме дуги.

Отдельные элементы выполнены в форме плоских пластин или полос с сечением прямоугольной, трапециевидной, прямоугольной со скругленными краями, прямоугольно-трапециевидной формы.

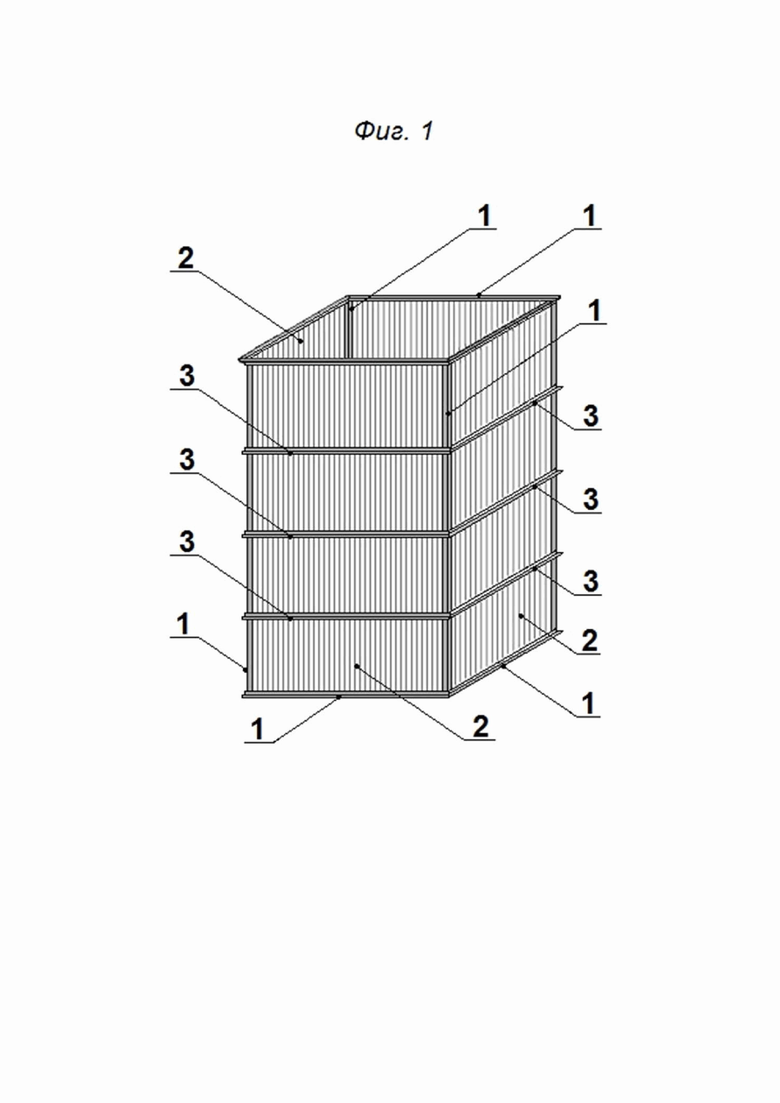

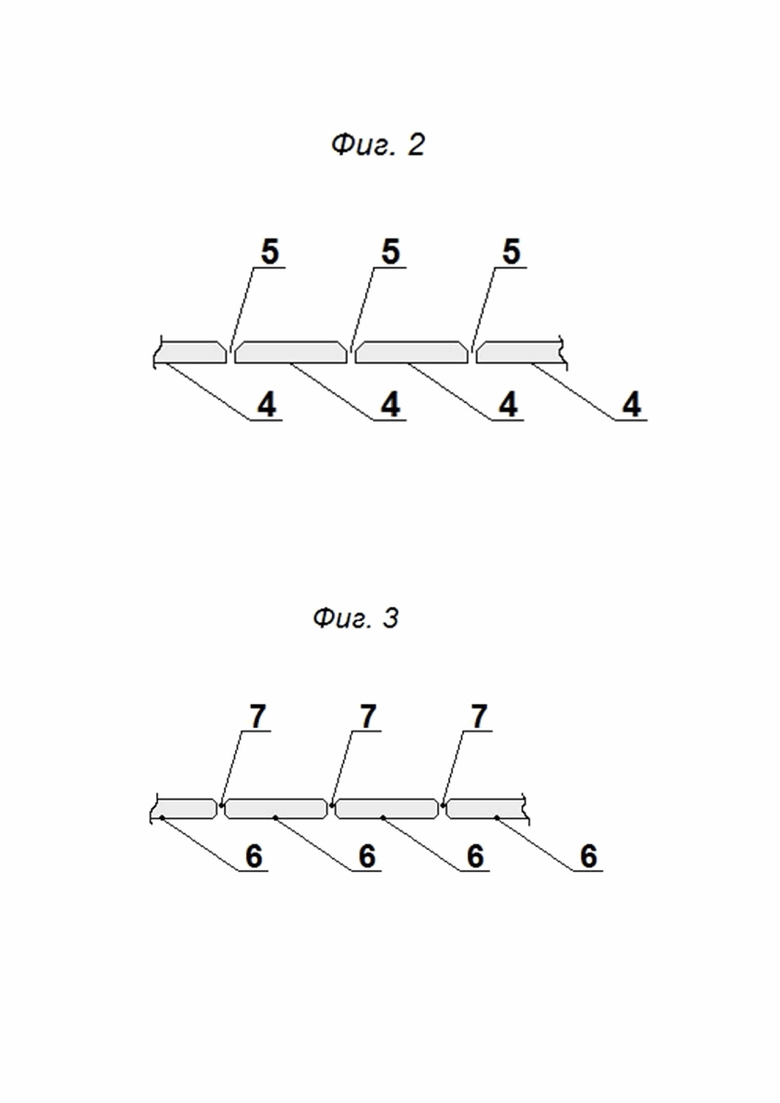

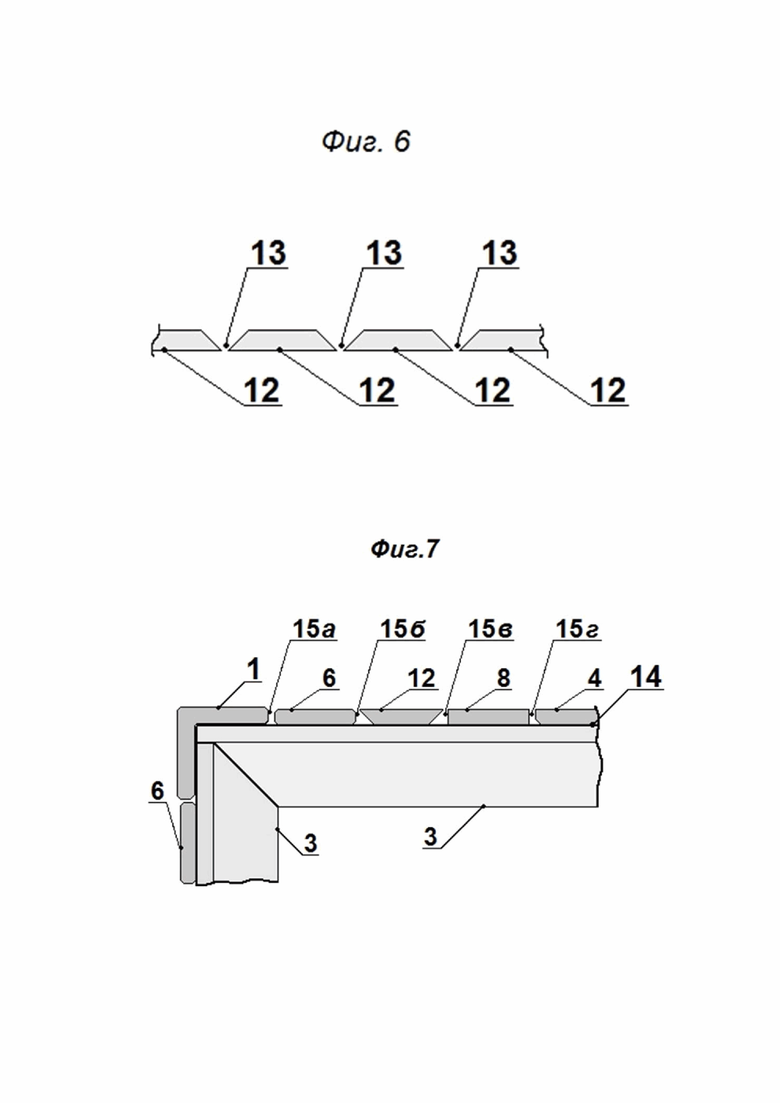

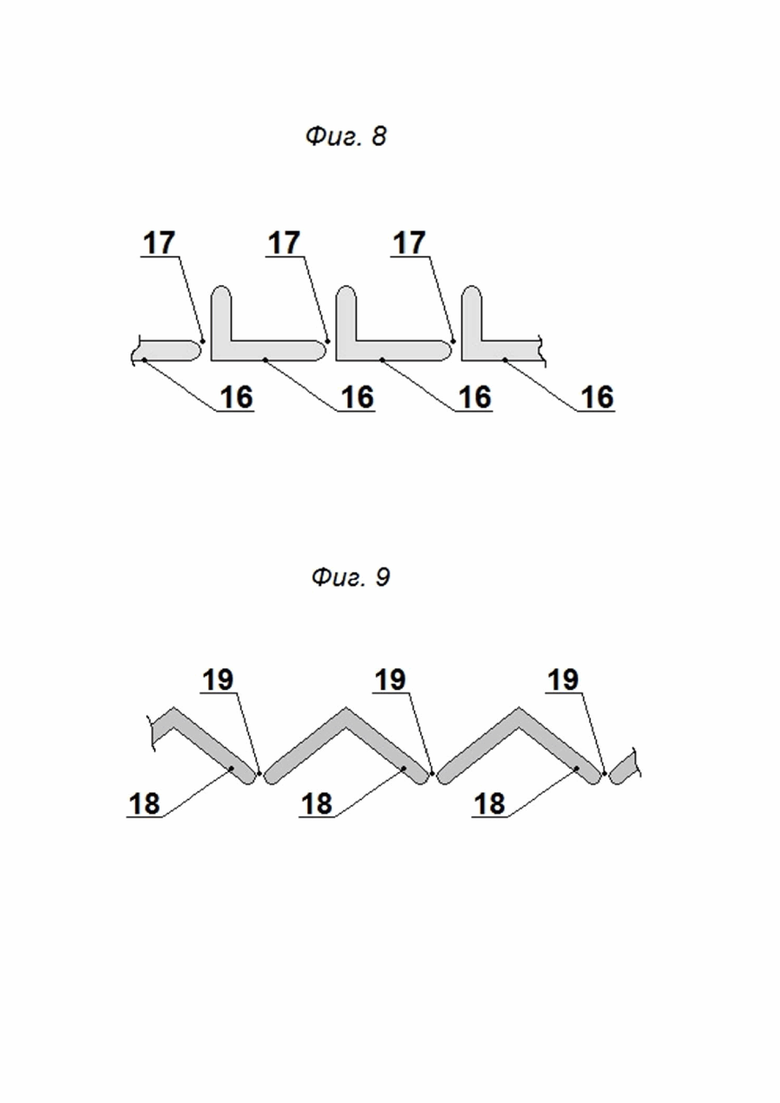

Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов выполнено в виде полой конструкции (фиг.1), состоящей из каркаса (элемент №1) любой необходимой формы, с ребрами жесткости (элемент №3) и ограждающих стенок (элемент №2), выполненных преимущественно из листового материала без прорезей, и листового материала с щелевыми прорезями и/или стенок, выполненных из отдельных элементов, образующих щелевые отверстия, при этом стенки, образующие щелевые отверстия, выполнены из элементов В ВИДЕ плоских полос, представляющих собой например готовое изделие металлопроката, или полос изготовленных например из обычного листового металла, В ВИДЕ элементов с сечением Г-образной (элемент №16) на (фиг.8), V-образной (элемент №18) на (фиг.9) и Т-образной формы (элемент №20) на (фиг.10), а так же с сечением в форме ДУГИ (элемент №22) на (фиг.11), при этом щелевые прорези или щелевые отверстия расположены вертикально, и/или с наклоном, при этом щелевые отверстия так же могут быть выполнены прямоугольной формы, то есть представляют собой пространство между двумя прямоугольными элементами (элемент №8) (фиг.4), ИЛИ со скругленными краями, то есть представляют собой пространство между двумя элементами со скругленными кромками (элемент №6) на (фиг.3), ИЛИ выполнены из пластин со сложным составным сечением представляющим собой прямоугольник сопряженный с трапецией (элемент №4) на (фиг.2), в сечении прямоугольная часть располагается с внешней стороны устройства, а примыкающая трапеция с внутренней, при этом большее основание трапеции примыкает к прямоугольнику, а меньшее направлено внутрь устройства, технически результат достигается (снятием фаски), фрезерованием прямоугольных элементов с внутренней стороны на пример под углом преимущественно 45 градусов, в результате крепления таких элементов на небольшом расстоянии друг от друга обычно 1-5 мм (преимущественно 2мм), образуется продольное отверстие в сечении представляющее собой с внешней стороны прямоугольник, а с внутренней стороны трапецию, меньшее основание которой сопряжено с прямоугольником, а большее направлено внутрь устройства, образуя подобие раструба, ИЛИ щелевые отверстия выполнены в форме трапеции, то есть выполнены из пластин с сечением представляющим собой трапецию большое основание которой обращено наружу, а меньшее внутрь (элемент №12) на (фиг.6) или наоборот, ИЛИ щелевые отверстия выполнены в форме прерванной параболы, широкая сторона такого отверстия направлена внутрь устройства, узкая сторона отверстия в форме параболы направляется наружу (или наоборот), технологически результат достигается преимущественно при нарезке прорезей лазером или плазмой на листе металла толщиной 2-12 мм (элемент №10) (фиг.5), ИЛИ щелевые отверстия представляют собой отверстия образованные любым из выше перечисленных элементов любой из выше перечисленных форм, например трапециевидный (элемент №12) и прямоугольный (элемент №8) (фиг.7).

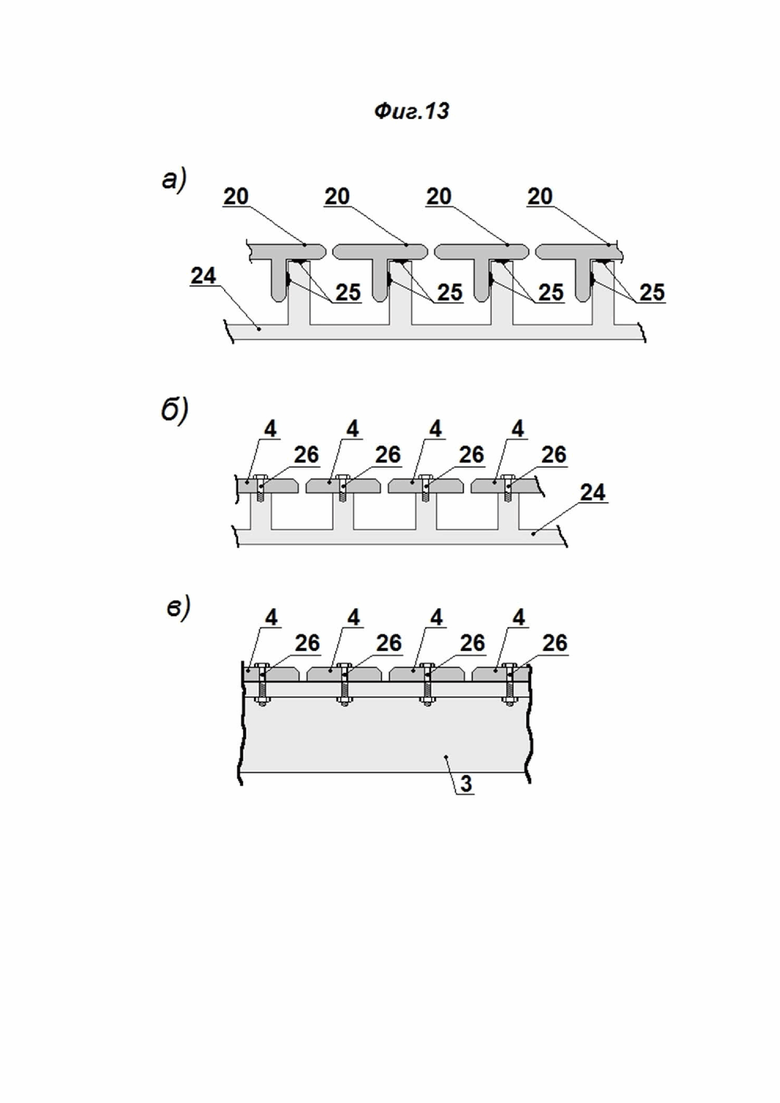

Сам каркас (элемент №1) и ребра жесткости (элемент №3) (фиг.1) могут быть выполнены из элементов любого профиля в том числе уголок, тавр, швеллер, квадратная или круглая труба, круглый, квадратный или шестигранный стержень и другие. Рёбра жесткости могут быть выполнены в форме «гребня» (элемент №24) на (фиг.12,13), выполненного из листового материала, например, методом плазменной или лазерной резки из листа металла толщиной 5-12 мм, гребень так же может быть изготовлен посредством сваривания или резьбового соединения отдельных элементов из любого материала, любого профиля в том числе из трубы, арматурных стержней и другого, крепление гребня к фильтрующим элементам устройства может осуществляться посредством сварки (элемент №25) на (фиг.12,13а) или с помощью резьбовых соединений посредством болтов, шпилек и т.д. (элемент №26) на (фиг.13б,в)

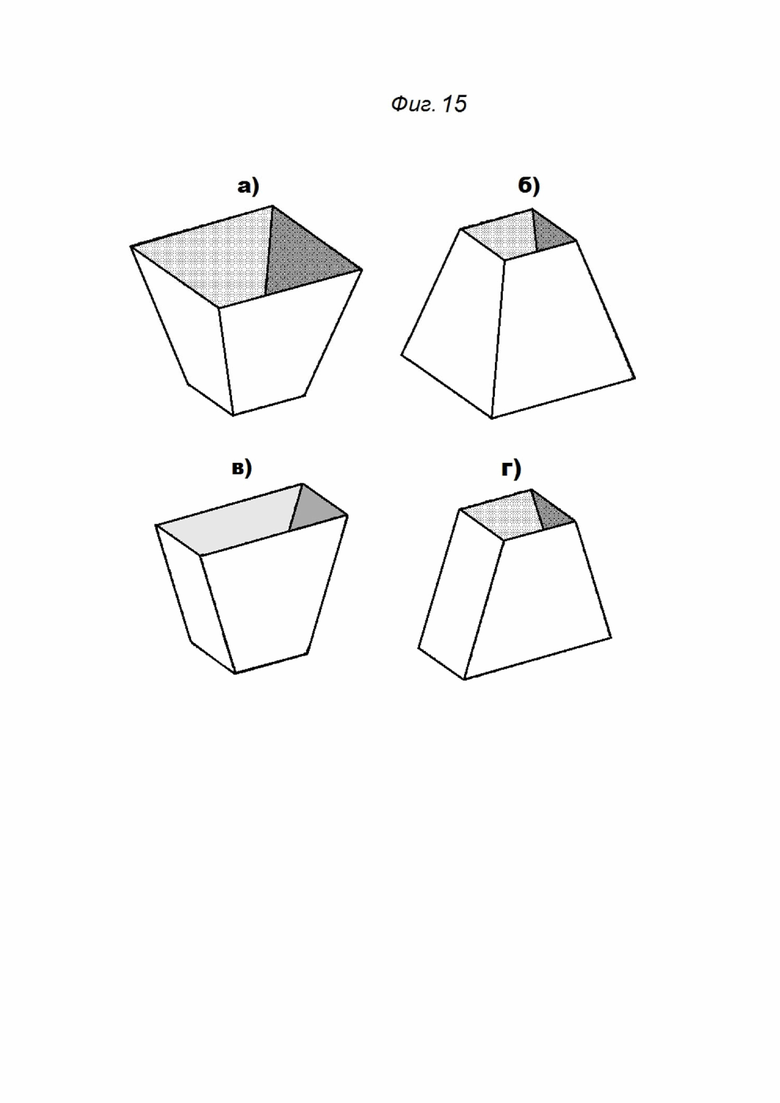

Стенки устройства могут быть выполнены в форме трапеций (преимущественно равносторонних) и расположенных меньшими основаниями в нижней части устройства, а большими основаниями в верхней части при этом устройство имеет форму перевернутой усеченной пирамиды (фиг.15а), либо большими основаниями в нижней части устройства, а меньшими в верхней, тогда устройство будет иметь форму обычной усеченной пирамиды (фиг.15б), могут быть так же комбинации стенок в форме трапеций и стенок прямоугольной формы (фиг.15в,г) при этом трапециевидные стенки могут иметь в нижней части устройства как меньшее так и большее основание трапеции, количество трапециевидных, прямоугольных и иных стенок формирующих устройство не ограничено. Наличие фильтрующих отверстий на всех стенках устройства не обязательно, часть стенок может использоваться в качестве ограждающей конструкции, не участвующей в процессе фильтрования.

Согласно второго варианта изобретения, стенки, образующие щелевые отверстия, могут быть выполнены из отдельных элементов с Г-образным сечением, в качестве таких элементов предполагается применение равносторонних и/или не равносторонних уголков, известно, что в отличие от плоских пластин, уголки имеют значительно большую продольную жесткость, как на изгиб, так и на скручивание, что повышает прочность и долговечность конструкции, а так же позволяет увеличивать расстояния между поперечными ребрами жесткости дренажно-фильтрующего щелевого устройства, что облегчит его прочистку, элементы с Г-образным сечением (элемент №16) на (фиг.8) могут стыковаться любым возможным способом, позволяющим образовывать продольные отверстия – щелевые прорези.

Стенки, образующие щелевые отверстия, могут быть выполнены из отдельных элементов с сечением V-образной формы, в качестве таких элементов предполагается применение равносторонних и/или не равносторонних уголков, не стандартной формы, то есть с углом между сторонами более или менее 90 градусов, так же, как и элементы с Г-образным сечением, в отличие от плоских пластин, элементы с сечением V-образной формы имеют значительно большую продольную жесткость, как на изгиб, так и на скручивание, что повышает прочность и долговечность конструкции, и так же позволяет увеличивать расстояния между поперечными ребрами жесткости дренажно-фильтрующего щелевого устройства, что облегчит его прочистку, элементы с V-образным сечением (элемент №18) на (фиг.9) могут стыковаться любым возможным способом, позволяющим образовывать продольные отверстия – щелевые прорези.

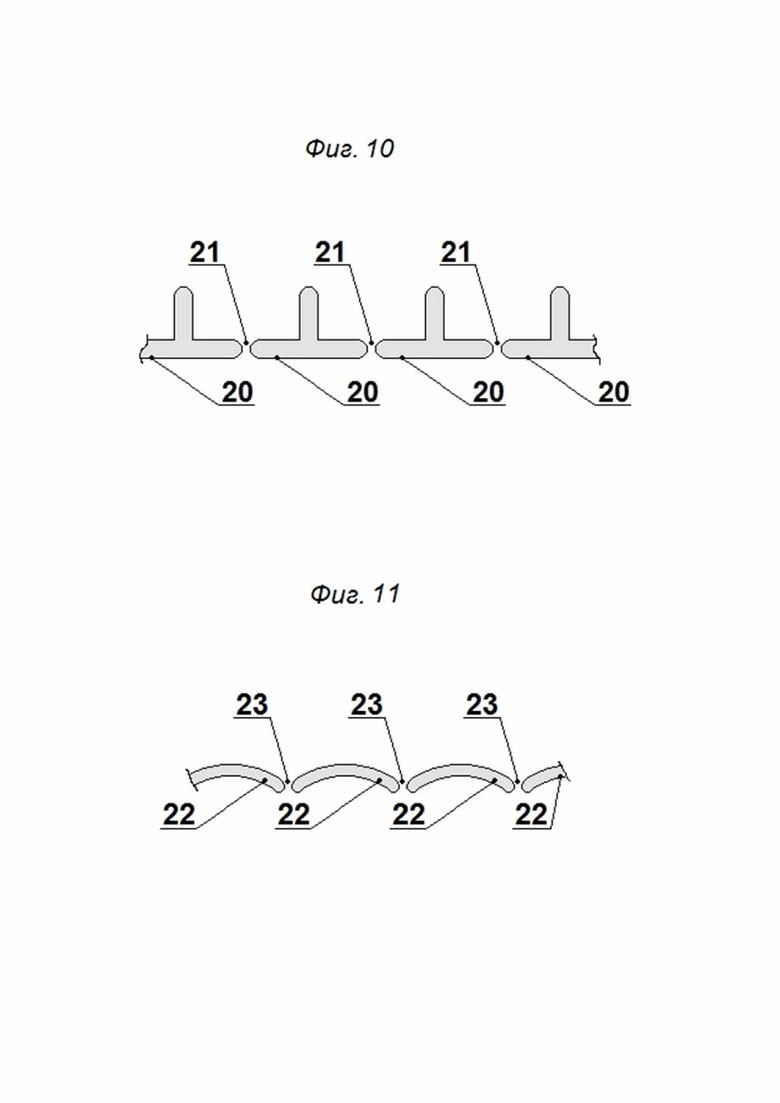

Стенки, образующие щелевые отверстия, могут быть выполнены из отдельных элементов с сечением Т-образной формы, в качестве таких элементов предполагается применение преимущественно металлопрокатных изделий таврового сечения, либо сварных изделий аналогичного сечения, как и элементы с Г-образным сечением, в отличие от плоских пластин, элементы с сечением Т-образной формы имеют значительно большую продольную жесткость, как на изгиб, так и на скручивание, что повышает прочность и долговечность конструкции, и так же позволяет увеличивать расстояния между поперечными ребрами жесткости дренажно-фильтрующего щелевого устройства, что облегчит его прочистку, элементы с Т-образным сечением (элемент №20) на (фиг.10) могут стыковаться любым возможным способом, позволяющим образовывать продольные щелевые отверстия - прорези.

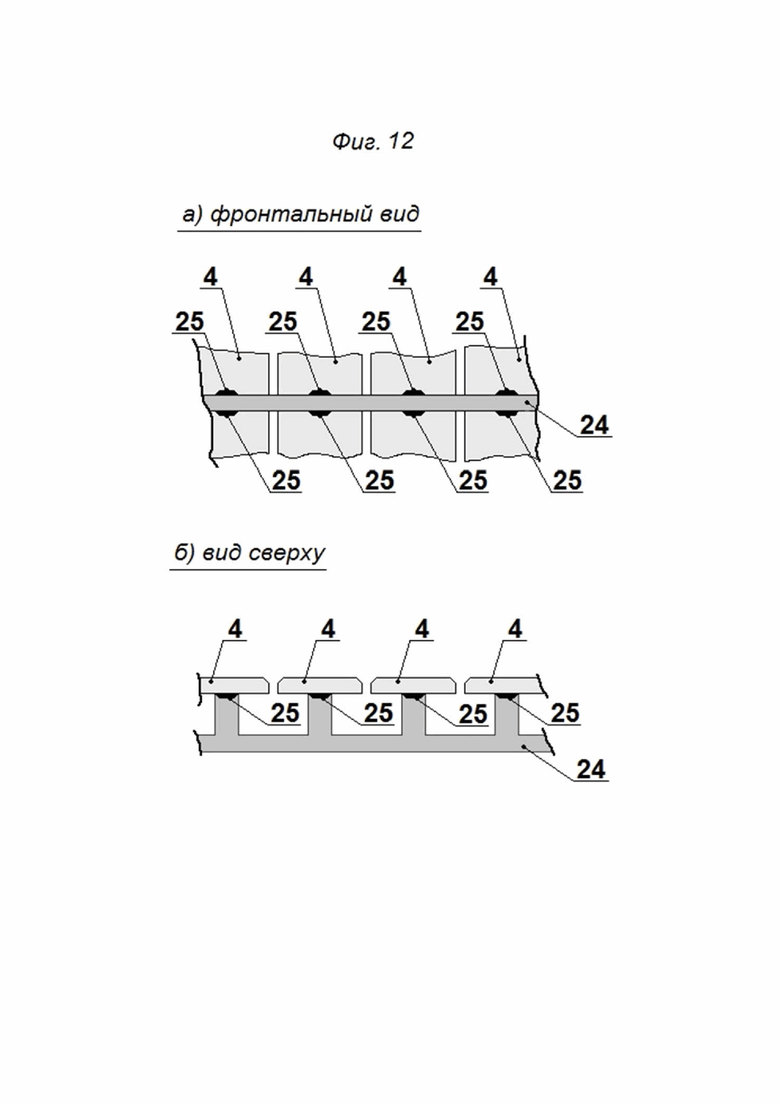

Стенки, образующие щелевые отверстия, могут быть выполнены из отдельных элементов с сечением в форме ДУГИ любого радиуса, ширины и толщины, в качестве таких элементов преимущественно предлагается применение готовых металлопрокатных изделий, имеющих в сечении форму дуги (элемент №22) на (фиг.11), либо, например, элементы, полученные методом продольной нарезки металлической трубы. Известно, что в отличие от плоских пластин, пластины или элементы с дугообразным сечением имеют большую продольную жесткость, на изгиб, и несколько большую жесткость на скручивание, что повышает прочность и долговечность конструкции, а так же позволяет увеличивать расстояния между поперечными ребрами жесткости дренажно-фильтрующего щелевого устройства, что облегчит его прочистку, в отличие от элементов с Г-образным и V-образным сечением, элементы с сечением в форме дуги имеют меньший вес, но при этом и меньшую жесткость, элементы с дугообразным сечением могут стыковаться любым возможным способом, позволяющим образовывать продольные отверстия – щелевые прорези.

Стенки, образующие щелевые отверстия, могут быть выполнены из отдельных элементов представляющих собой например плоские пластины и полосы с сечением прямоугольной, трапециевидной, прямоугольной со скругленными краями, прямоугольно-трапециевидной формы, иной сложной формы, отличительной особенностью элементов является толщина элементов от 0,7 до 14 мм, и соотношение сторон меньшая к большей от 1:5 до 1:500, в качестве таких элементов предлагается применение готовых металлопрокатных изделий, элементов изготовленных из листового металла, а так же изделий из композитных и иных материалов. В отличие от вышеописанных вариантов: элементов с сечением Г-образной, V-образной, Т-образной формы и с сечением в форме ДУГИ, плоские элементы особенно металлические являются наиболее доступными, простыми в обработке, сварке и резьбовом соединении. Плоские пластины, полосы могут стыковаться любым возможным способом, позволяющим образовывать продольные отверстия – щелевые прорези.

Стенки, образующие щелевые отверстия, могут быть выполнены не из полос, а из листов представляющих собой цельные элементы, прорези в которых выполнены любым известным способом, в том числе механически, а также газосваркой, плазмой, лазером и др. (элемент №10) на (фиг.5), элементы выполненные данным способом, позволяют значительно ускорить и упростить изготовление дренажно-фильтровального щелевого устройства, при этом в отличие от иных способов изготовления щелевых отверстий могут иметь несколько худшие характеристики по жесткости, долговечности и простоте прочистки отверстий и при малой толщине стенки могут потребовать укрепления ребрами жесткости.

В случае расположения щелевых отверстий вертикально достигаются следующие эффекты, в первую очередь простота и удобство в прочистке, легкий доступ к отверстиям и легкая прочистка посредством совершения поступательных вертикальных движений любым прочищающим устройством или приспособлением, а также само-прочистка отверстий под действием силы тяжести частички загрязнений и вода будут устремляться вниз.

В случае расположения щелевых отверстий не вертикально, а например под углом 80 градусов к горизонту, при сохранении размеров элементов и ширины отверстий, пропускная способность произвольного участка фильтрующей стенки практически не изменится по сравнению с аналогичным участком фильтрующей стенки с вертикальными отверстиями, однако прочистка отверстий будет облегчена, находясь на одной точке например на площадке непосредственно перед прямоугольным дренажно-фильтрующим устройством, (элемент №52) на (фиг.25), оператор сможет совершать вертикальные движения для прочистки передней и задней стенки и наклонные движения для прочистки боковых стенок (вниз от себя и вверх к себе).

Щелевые отверстия могут быть выполнены прямоугольной формы, то есть представляют собой пространство между двумя прямоугольными элементами (элемент №8) на (фиг.4), это наиболее простой способ изготовления щелевого колодца обычно изготавливается из готовых необработанных пластин, имеющих прямоугольное сечение с необработанными кромками, либо, например, из пластин, нарезанных из металлического листа методом резки-рубки на специальной гильотине, лазерной резки и других способов.

Щелевые отверстия могут быть выполнены со скругленными краями, то есть представляют собой пространство между двумя элементами со скругленными кромками (элемент №6) на (фиг.3), это так же один самых доступных и простых способов изготовления щелевого колодца, обычно изготавливается из готовых обработанных пластин, имеющих прямоугольное сечение и скругленные кромки, при необходимости элементы со скругленными кромками могут быть изготовлены путем скругления кромок любых подходящих пластин.

Щелевые отверстия могут быть выполнены в форме трапеции, то есть выполнены из пластин с сечением, представляющим собой трапецию, большое основание которой обращено наружу, а меньшее внутрь (элемент №12) на (фиг.6), в отличие от пластин со скругленными краями данный вариант изготовления позволяет образовывать мостики из частиц и обеспечивает, отличное отсекание среды с внешней стороны фильтрующей стенки от внутренней среды. Расположение пластин таким образом создает отверстие в сечении представляющее собой трапецию меньшее основание которой обращено к внешней среде, а большее к внутренней. Практически создается идеальное сечение, узкий четкий вход отсекающий внешнюю среду и раскрытый раструб внутрь, обеспечивающий беспрепятственный вход фильтрата внутрь.

Щелевые отверстия могут быть выполнены в форме трапеции, то есть выполнены из пластин с сечением, представляющим собой трапецию, большое основание которой обращено внутрь, а меньшее наружу, также можно использовать для изготовления фильтрующей стенки, однако в данном случае для обеспечения работоспособности устройства необходимо стремиться максимально увеличить угол наклона стенки трапеции (например 70-80 градусов и более).

Щелевые отверстия могут быть выполнены со сложным составным сечением, то есть выполнены из пластин со сложным составным сечением (элемент №4) на (фиг.2), представляющим собой прямоугольник сопряженный с трапецией, в сечении прямоугольная часть располагается с внешней стороны устройства, а примыкающая трапеция с внутренней, при этом большее основание трапеции примыкает к прямоугольнику, а меньшее направлено внутрь устройства, технически результат достигается (снятием фаски), фрезерованием прямоугольных элементов с внутренней стороны например под углом 45 градусов, в результате крепления таких элементов на небольшом расстоянии 1-5 мм друг от друга, образуется продольное отверстие представляющее собой с внешней стороны прямоугольник, а с внутренней стороны трапецию, меньшее основание которой сопряжено с прямоугольником, а большее направлено внутрь устройства, образуя подобие раструба. Данный вариант является наиболее оптимальным ввиду формирования отверстия сочетающего в себе преимущества выше описанных вариантов, первое это раструб направленный внутрь, обеспечивающий легкость прочисти и хорошую пропускную способность фильтрующей стенки, второе это не острая, а прямоугольная кромка, обеспечивающая долговечную эксплуатацию устройства и длительную устойчивость от износа и коррозии.

Щелевые отверстия могут быть выполнены из пластин со сложным составным сечением, представляющим собой прямоугольник, сопряженный с трапецией, в сечении прямоугольная часть располагается с внутренней стороны устройства, а примыкающая трапеция с внешней, при этом большее основание трапеции примыкает к прямоугольнику, а меньшее направлено наружу устройства, технически результат достигается (снятием фаски), фрезерованием прямоугольных элементов с внешней стороны, например, под углом 45 градусов. Данный вариант изготовления, с плоской кромкой вместо острой, так же обеспечивает длительную устойчивость от износа и коррозии, что выгодно отличает его от варианта фильтрующей стенки с трапецеидальным сечением, снятая фаска с одной стороны обеспечивает улучшение пропускной способности по сравнению с прямоугольным сечением.

Щелевые отверстия могут быть выполнены в форме прерванной параболы, широкая сторона такого отверстия направлена внутрь устройства, узкая сторона отверстия в форме параболы направляется наружу (элемент №10) на (фиг.5), технологически результат, например, может быть достигнут нарезкой пластин регулируемым лучом плазмы, создающим необходимую форму реза. Данный вариант схож по своим параметрам с вариантом использования трапециевидного сечения, узкий вход снаружи и раструб внутрь, при этом сечение в форме параболы в отличие от трапеции имеет менее острую кромку, а значит и меньшую склонность к износу и коррозии, кроме того в процессе плазменной резки кромка подвергается высокотемпературному закаливанию, что так же увеличивает её прочность и долговечность.

Щелевые отверстия могут быть выполнены в форме прерванной параболы, широкая сторона такого отверстия направлена наружу, а узкая сторона отверстия в форме параболы направляется внутрь, в этом случае фильтрующая стенка также будет иметь достаточно хорошую износостойкость и хорошую пропускную способность, недостатком может стать обратная ориентация раструба, широкое отверстие снаружи и узкое внутри может препятствовать образованию мостиков частичек и забиваться снаружи как воронка при фильтрации сжимаемых частиц.

Щелевые отверстия шириной от 1 до 5 мм выполнены в произвольной форме с произвольным по форме сечением с использованием полос любого поперечного сечения, из выше описанных, а также иных подобных элементов (на пример полос с желобом, насечками, отверстиями различной формы на ребре или плоскости), также для формирования щелевых отверстий могут быть использованы описанные выше элементы с сечением Г-образной, V-образной и Т-образной формы, а также с сечением в форме дуги. Например, трапециевидная полоса может образовывать отверстие вместе с элементом дугообразной формы, прямоугольная полоса может образовывать отверстие вместе с Т-образным или Г-образным элементом, например, с уголком, в том числе несущим уголком каркаса (элемент №1) на (фиг.7) и иные возможные комбинации и сочетания элементов. На фигуре 7 представлен вариант дренажно-фильтрующего устройства с внутренним расположением рёбер жесткости (элемент №3).

Щелевые отверстия могут быть выполнены любым из вышеописанных способов из любых вышеописанных элементов, изготовленных не из металла, а, например, композитных, пластиковых, керамических, бетон-полимерных изделий из армированной резины и др.

Выполнение стенок устройства трапециевидной формы и расположение их меньшими основаниями в нижней части устройства, а большими основаниями в верхней части, необходимо для самопрочистки отверстий, при снижении уровня обезвоживаемой среды в результате отвода фильтрата на стенках устройства могут оставаться фрагменты отфильтрованного материала. Форму перевернутой усеченной пирамиды и наклон стенок от вертикальной оси колодца в стороны (фиг.15а,в) будет способствовать самостоятельному отделению остатков отфильтрованного материала от фильтрующих стенок устройства и соответственно от щелевых отверстий, кроме того, наклон стенок обеспечит хороший доступ к фильтрующей стенке изнутри, для осмотра и прочистки.

Выполнение стенок устройства трапециевидной формы и расположение их меньшими основаниями в верхней части устройства, а большими основаниями в нижней части (фиг.15б,г), необходимо для более легкого проникновения фильтрата внутрь устройства, для преодоления стандартной вертикальной фильтрующей стенки фильтрату требуется двигаться горизонтально в бок, а при преодолении наклоненной стенки фильтрат должен двигаться в сторону и вниз. На практике такой вариант должен обеспечить ускорение фильтрации.

Выполнение рёбер жесткости каркаса в форме гребня (элемент №24) на (фиг.12 и фиг.13) необходимо для обеспечения непрерывности фильтрующего отверстия по всей высоте устройства, при этом увеличивается эффективная площадь фильтрации, также ребра жесткости в форме гребня позволяют облегчить процесс очистки устройства. Например, в классическом варианте пластины фильтрующей стенки привариваются к ребру жесткости - уголку размером 40 мм, или более, соответственно в месте крепления уголка фильтрующее отверстие прерывается, в случае изготовления гребня каждая пластина прикрепляется, обычно приваривается к «зубцу» гребня (элемент №25) на (фиг.12), который отстоит от фильтрующей стенки на расстояние 30-50 мм, в таком случае пространство между пластинами в месте крепления ребра жесткости остается свободным, прочистка может осуществляться непрерывно по всей длине фильтрующего отверстия.

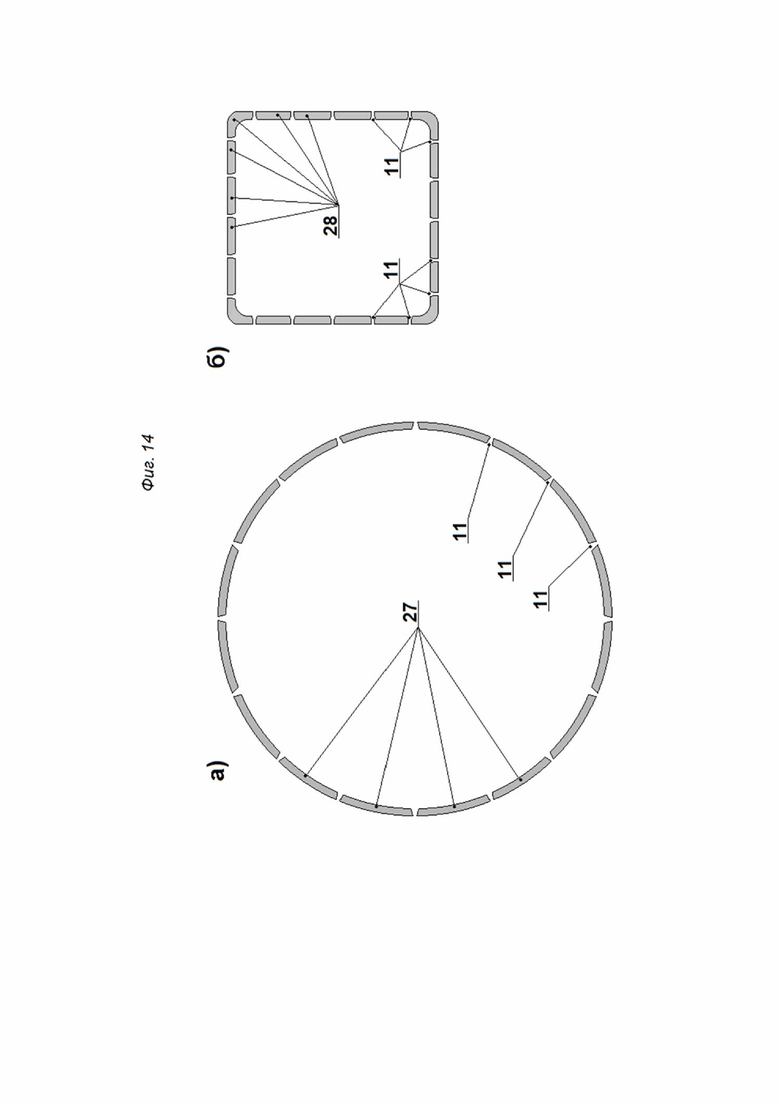

С использованием гребня могут крепиться и иные описанные выше элементы, способные образовывать фильтрующую стенку, например, элементы Т-образной формы (элемент №20) на (фиг.13а), кроме того крепление элементов к гребню может производиться при помощи резьбового соединения, например, болтами (элемент №26) на (фиг.13б) особенно при использовании пластин и элементов, изготовленных не из металла, а в случае, показанном на фигуре 13в показан возможный вариант болтового крепления не металлических пластин (элемент №4) на (фиг. 13в) к не металлическому ребру жесткости в форме уголка (элемент №3) на (фиг. 13в).

Устройство может быть выполнено в виде цельной полой конструкции О-образной (фиг.14а), четырёхгранной (фиг.14б) и иной формы, преимущественно из металлической трубы большого размера (допускаются и другие материалы, полимерные трубы, трубы из композитных материалов, трубы из специального сверхпрочного бетона с микро-армированием, а также из других материалов).

Изготовление дренажно-фильтрующего щелевого устройства в виде цельной полой конструкции О-образной формы, например, из металлической трубы диаметром 1000 мм, в стенках трубы лазером или плазмой прорезываются прорези шириной 1-5мм. Преимущество данного изделия простота и быстрота изготовления, при наличии соответствующего оборудования, кроме того, учитывая толщину стенок, следует отметить долговечность такого устройства.

Изготовление дренажно-фильтрующего щелевого устройства в виде цельной полой конструкции четырёхугольной формы, например, из квадратной металлической трубы с шириной стенки 500 мм, в стенках трубы лазером или плазмой прорезываются прорези шириной 1-8мм. Преимущество данного изделия простота и быстрота изготовления, при наличии соответствующего оборудования.

В обоих вариантах прорези изготавливаются преимущественно вертикально с применением плазменной резки, обычно получаются прорези в форме параболы либо трапеции, резка производится с внешней стороны, для формирования широкого раструба с внутренней стороны, при фрезеровании следует стремиться к созданию прямоугольного реза с параллельными стенками, создание конуса, раструба, направленного во внешнюю среду будет способствовать забиванию отверстий.

При изготовлении цельной полой конструкции не из металла, конструкция и её части могут изготавливаться методом литья, прессования, вытачивания или методом 3D-печати, необходимые продольные отверстия шириной 1-8 мм, могут быть сформированы как в процессе изготовления, так и в результате последующей обработки готовой конструкции.

Предлагаемое дренажно-фильтрующее щелевое устройство поясняется нижеследующим описанием и рисунками.

На фиг.1 представлен пример общего вида устройства которое содержит каркас (элемент №1), стены (элемент №2) с вертикальными щелевыми отверстиями для обеспечения фильтрации (часть стен устройства может выступать в качестве ограждения и быть выполнена без отверстий), горизонтальные ребра жесткости (элемент №3) для укрепления стен.

На фиг.2 показаны щелевые отверстия (обозначены как элемент №5), в форме прямоугольника, сопряженного с трапецией, формирующиеся при использовании элементов прямоугольного сечения со снятой фаской, например, под углом 45 градусов (элемент №4).

На фиг.3 показаны щелевые отверстия (обозначены как элемент №7), образующиеся при использовании элементов с сечением в виде прямоугольника со скругленными краями (элемент №6).

На фиг.4 показаны щелевые отверстия (обозначены как элемент №9), образующиеся при использовании элементов с сечением прямоугольной формы (элемент №8).

На фиг.5 показаны щелевые отверстия (обозначены как элемент №11), в форме прерванной параболы, обычно образующиеся в процессе плазменной резки листового металла (элемент №10).

На фиг.6 показаны щелевые отверстия (обозначены как элемент №13), в форме трапеции, образующиеся при использовании элементов с сечением в форме трапеции (элемент №12).

На фиг.7 показан пример формирования фильтрующей стенки (элемент №14), из элементов с различной формой сечения (элемент №1, №4, №6, №8, №12) приваренных к ребрам жесткости (элемент №3) с образованием щелевых отверстий различной формы (обозначены как элемент №15а, №15б, №15в, №15г).

На фиг.8 представлен один из возможных вариантов формирования щелевых отверстий (обозначены как элемент №17), при изготовлении фильтрующей стенки из Г-образных элементов (элемент №16), в данном случае представлены металлические уголки с разной длинной сторон.

На фиг.9 представлен один из вариантов формирования щелевых отверстий (обозначены как элемент №19), при изготовлении фильтрующей стенки из V-образных элементов (элемент №18), в данном примере из равносторонних уголков, угол между сторонами составляет 110 градусов.

На фиг.10 представлен один из вариантов формирования щелевых отверстий (обозначены как элемент №21), при изготовлении фильтрующей стенки из Т-образных элементов (элемент №20), в данном случае из металлического профиля таврового сечения.

На фиг.11 представлен один из вариантов формирования щелевых отверстий (обозначены как элемент №23), при изготовлении фильтрующей стенки из элементов в форме дуги (элемент №22).

На фиг.12 показан вариант крепления ребра жесткости каркаса в форме гребня (элемент №24), при помощи точечной или шовной сварки (элемент №25) к элементам фильтрующей стенки в виде пластин (элемент №4), гребень (элемент №24) обеспечивает стабильность общей конструкции устройства и одновременно обеспечивает надежную фиксацию пластин (элемент №4) в стабильном положении, относительно друг друга, которые в свою очередь образуют продольные отверстия фильтрующей стенки с заданными размерами.

На фиг.13 показан вариант крепления ребра жесткости каркаса, в форме гребня (элемент №24): (фиг. 13а) - при помощи точечной или шовной сварки (элемент №25) к элементам фильтрующей стенки в виде Т-образных элементов (элемент №20), (фиг. 13б) - при помощи резьбового соединения, в данном случае болтами (элемент №26), к элементам фильтрующей стенки в виде пластин (элемент №4). Дополнительно на (фиг. 13в) показан возможный вариант крепления стандартных металлических или, например, нестандартных композитных пластин (элемент №4), при помощи резьбового соединения болтами (элемент №26), к ребру жёсткости (элемент №3) выполненному из металлического уголка или как вариант из композитных материалов.

На фиг.14 представлен пример дренажно-фильтрующего устройства. Устройство выполнено преимущественно из металлической круглой трубы (элемент №27) (фиг.14а) и квадратной трубы (элемент №28) (фиг.14б) с прорезями (обозначенными как элемент №11), шириной от 1 до 8 мм, выполненными с использованием, например, плазменной резки.

На фиг.15 представлено схематическое изображение дренажно-фильтрующего устройства, выполненного со стенками трапециевидной формы, в различных комбинациях с различными вариантами пространственного расположения. (фиг.15а) четыре трапециевидные стенки (перевернутая усеченная пирамида), (фиг.15б) четыре трапециевидные стенки (обычная усеченная пирамида), (фиг.15в) две трапециевидные и две прямоугольные стенки (сужение внизу), (фиг.15г) две трапециевидные и две прямоугольные стенки (сужение вверху).

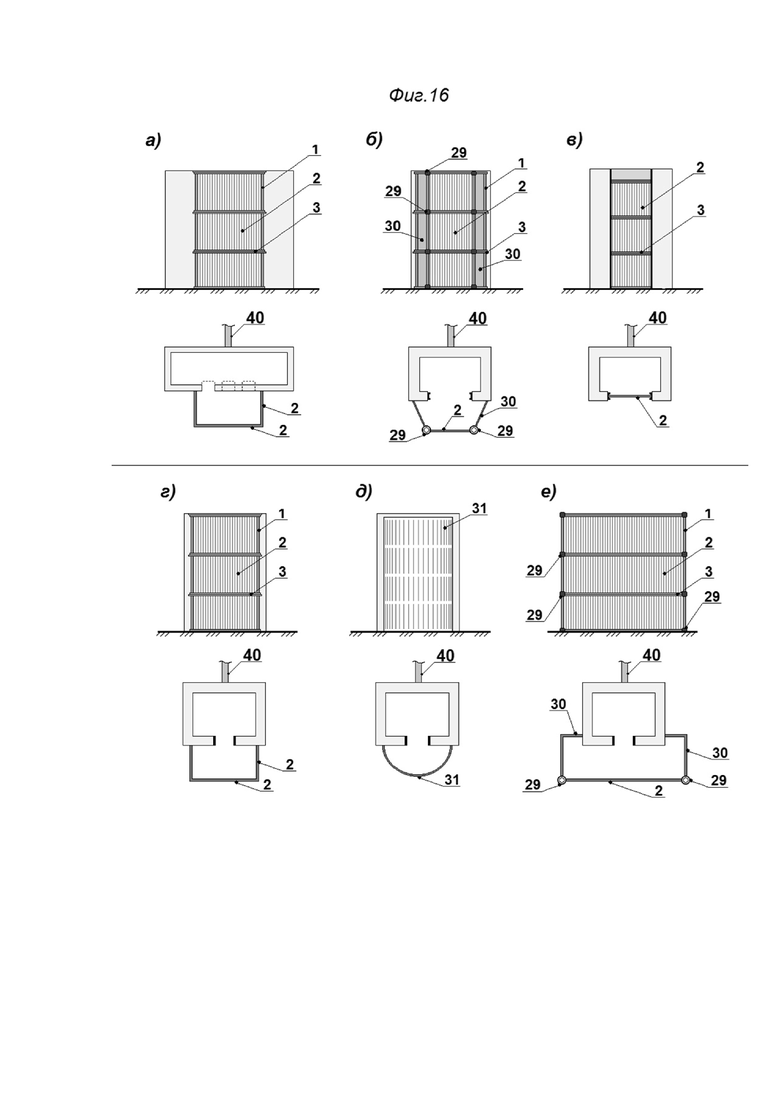

На фиг.16 представлены схематические изображения дренажно-фильтрующих устройств, выполненных в виде приставных конструкций различной формы. На (фиг.16а) и на (фиг.16г) представлена П-образная конструкция, состоящая из трёх фильтрующих стенок (элемент №2) выполненных любым из описанных выше способов, в качестве четвертой стенки выступает бетонная стенка шиберной дренажной системы (фиг.16а) шиберы полностью демонтированы, либо бетонный колодец типа «монах» (фиг.16г) доски регулирующие перелив на колодце «монах» полностью демонтированы место присоединения конструкции к бетонной стенке или колодцу герметизируется, для отведения воды предусмотрен дренажный трубопровод (элемент №40). На (фиг.16б) представлена трапециевидная (в сечении) конструкция из одной фильтрующей стенки (элемент №2) и двух не фильтрующих боковых стенок (без отверстий), при этом все три стенки соединены подвижно с помощью шарниров (элемент №29), что позволяет компактно перевозить конструкцию в сложенном виде и упростить позиционирование элементов конструкции при монтаже, например, к бетонному колодцу в данном случае колодцу типа «монах».

На (фиг.16в) представлена простая фильтрующая стенка (элемент №2) выполненная любым из описанных выше способов, установленная в дренажный колодец типа «монах» вместо деревянных досок.

На (фиг.16д) представлен Фрагмент полой О-образной конструкции (элемент №31) (круглой трубы) с продольными отверстиями, выполненными любым из описанных выше способов, прикрепленный к бетонному колодцу в данном случае колодцу типа «монах» для осуществления фильтрации.

На (фиг.16е) представлена сложная в сечении конструкция, состоящая из одной широкой центральной фильтрующей стенки (элемент №2) и двух не фильтрующих боковых вспомогательных элементов (без отверстий) Г-образного сечения, при этом все три стенки соединены подвижно с помощью шарниров (элемент №29), что позволяет компактно перевозить конструкцию в сложенном виде и упростить позиционирование элементов конструкции при монтаже, например, к бетонному колодцу в данном случае колодцу типа «монах».

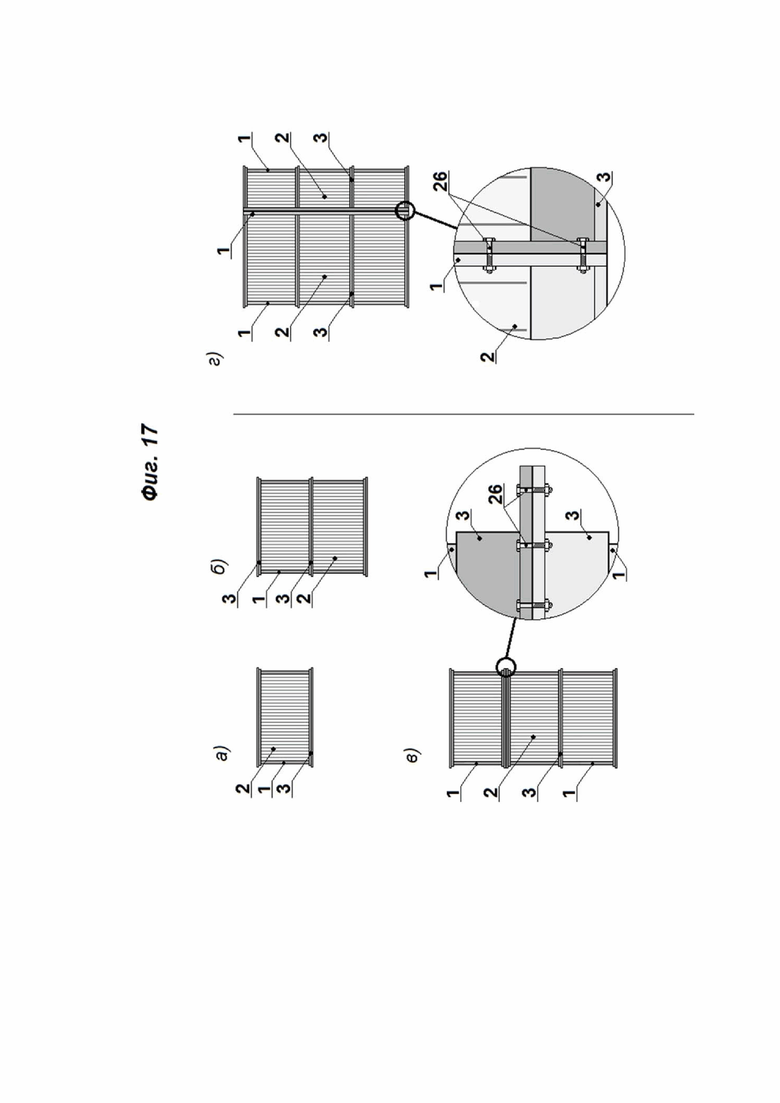

На фиг.17 представлен один из вариантов сборного колодца (фиг.17в), предварительно изготовленные модули определенного размера (например четырёхстенные фрагменты колодца) (фиг.17а), (фиг.17б), могут стыковаться любым известным способом, преимущественно при помощи болтов (элемент №26), путем болтового соединения рёбер жесткости (элемент №3) готовых модулей (фиг.17а), (фиг.17б), с целью например, наращивания высоты дренажно-фильтрующего устройства, модули при необходимости могут быть изготовлены из различных материалов, иметь как фильтрующие стенки (элемент №2) так и не фильтрующие сплошные стенки, могут быть снабжены шарнирами (элемент №29 на фиг.16). Модули могут быть любой формы, в том числе П-образные, полукруглые, трапециевидные и иных форм, модули или готовые дренажно-фильтрующие устройства могут иметь любое количество фильтрующих и не фильтрующих стенок. Аналогично модулям (фиг.17а), (фиг.17б) любым известным способом, преимущественно при помощи болтов (элемент №26) могут стыковаться стенки (элемент №2) фильтрующего устройства между собой (фиг.17г), посредством соединения рёбер жесткости (элемент №3) и/или элементов каркаса (элемент №1), или любых иных элементов фильтрующего устройства, например, не фильтрующие стенки, закладные детали в бетонных конструкциях, являющихся частью (опорой или стенкой) фильтрующего устройства. В отличии от крепления элементов при помощи сварки (элемент №25 на фиг.12а), болты (элемент №26) предусмотрены для соединения и не металлических элементов, например, элементов из композитных материалов, пластика, армированной резины и др.

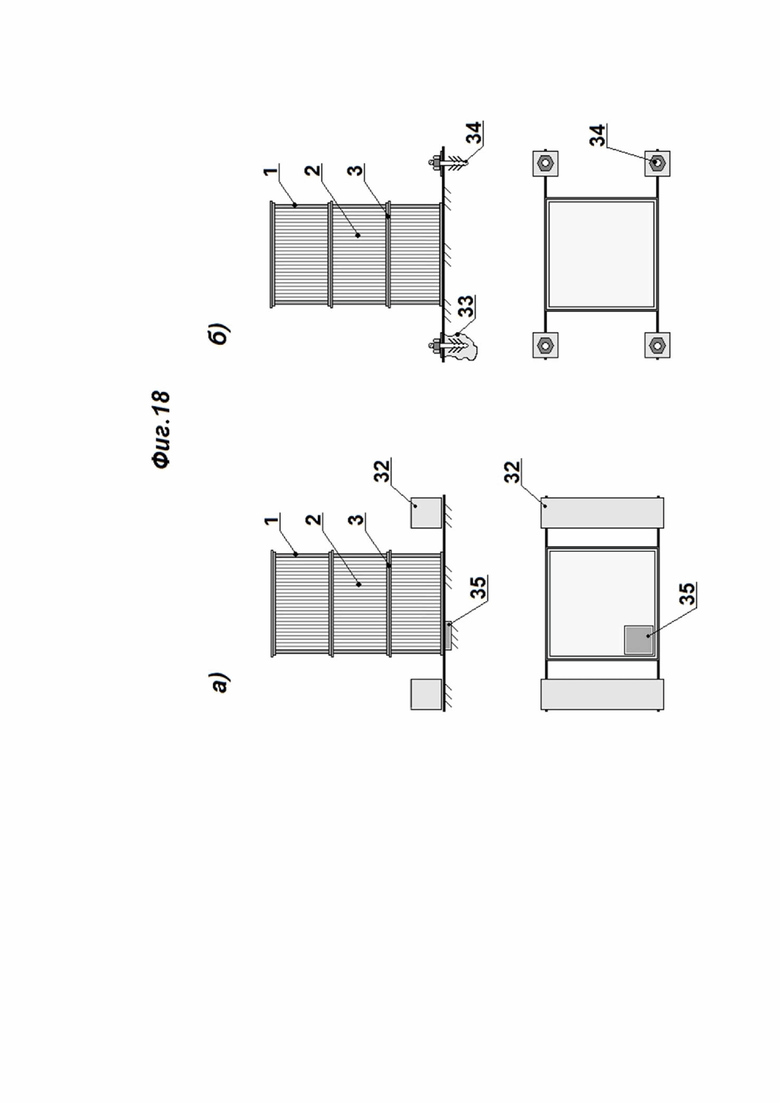

На фиг.18 представлены варианты установки и фиксации дренажно-фильтрующего устройства на бетонном (асфальтовом, или ином) основании иловой площадки (карты).

Установка устройства с помощью пригрузов (фиг.18а), нижняя часть каркаса устройства снабжена дополнительными элементами (приваренными сварой, прикрученными болтами, или просто накладными-прижимными продольными элементами любого сечения с достаточной жёсткостью), на которые работающими в качестве пригрузов (элемент №32) устанавливаются, преимущественно бетонные блоки. Установка устройства с помощью анкеров (элемент №34) (фиг.18б), отличается от варианта (фиг.18а) тем что вместо пригрузов используются анкеры (элемент №34) при необходимости предварительно установленные и закрепленные в бетонную заливку (элемент №33). Оба варианта при правильном расчете обеспечивают надежную фиксацию дренажно-фильтрующего устройства на дне иловой площадки (карты). При установке устройства на дно иловой карты, без отвода фильтрата в дренаж, отвод фильтрата производится с помощью погружных насосов, для эффективного выкачивания фильтрата на дне устройства может быть изготовлен приямок (элемент №35) (фиг.18а).

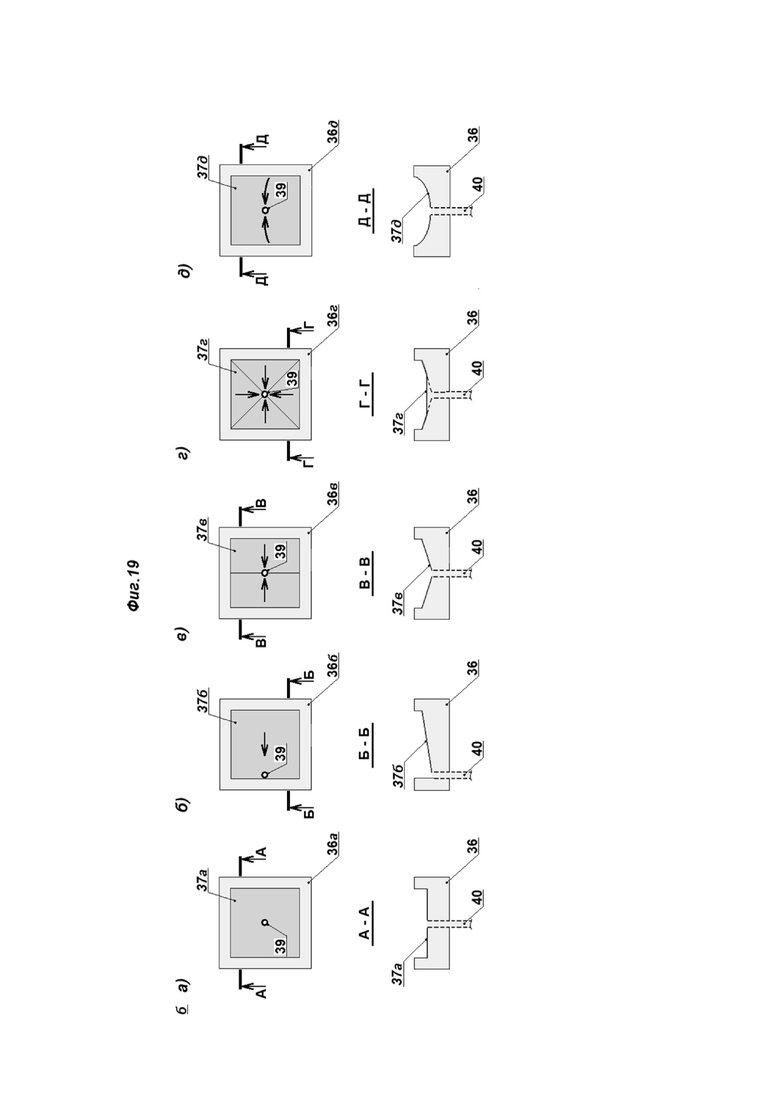

На фиг.19 представлены возможные варианты фундамента - донной части дренажно-фильтрующего устройства (элемент №36а,б,в,г,д) (изготовленного преимущественно из бетона), на фиг.19а (элемент №37а) - горизонтальное плоское дно с отверстием для отвода фильтрата (элемент №39) расположенным преимущественно, но не обязательно в центре конструкции, на фиг.19б (элемент №37б) - наклонное плоское дно с отверстием для отвода фильтрата (элемент №39) расположенным преимущественно в наиболее углублённой части конструкции, на фиг.19в (элемент №37в) - двухскатное дно с отверстием для отвода фильтрата (элемент №39) расположенным преимущественно в наиболее углублённой части конструкции, на фиг.19г (элемент №37г) - четырёхскатное дно с отверстием для отвода фильтрата (элемент №39) расположенным преимущественно в наиболее углублённой части конструкции, на фиг.19д (элемент №37д) - скруглённое дно с отверстием для отвода фильтрата (элемент №39) расположенным преимущественно в наиболее углублённой части конструкции, на всех изображениях (элемент №40) дренажный трубопровод для отведения фильтрата из устройства.

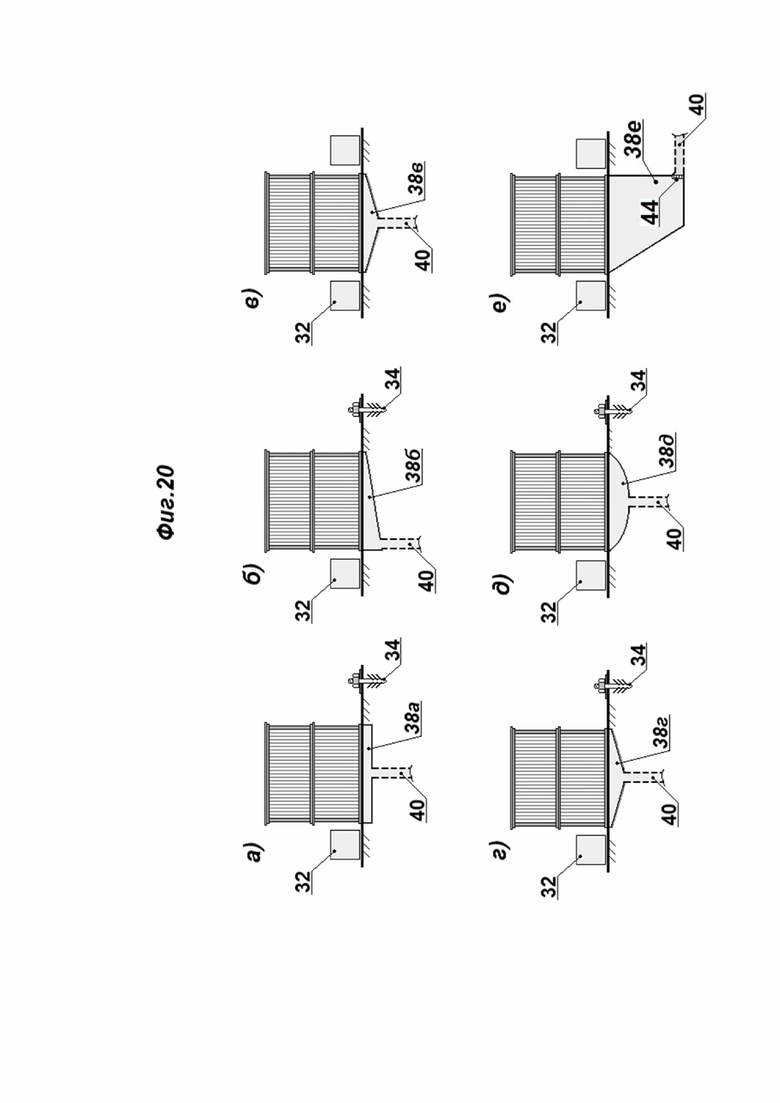

На фиг.20 представлены возможные варианты изготовленной преимущественно из металла донной части дренажно-фильтрующего устройства с отводом фильтрата напрямую (через муфту, или иной вариант соединения) сразу в трубопровод (элемент №40) отводящий фильтрат из устройства, на фиг.20а (элемент №38а) - горизонтальное плоское дно, на фиг.20б (элемент №38б) - наклонное плоское дно, на фиг.20в (элемент №38в) - двухскатное дно, на фиг.20г (элемент №38г) - четырёхскатное дно, на фиг.20д (элемент №38д) - скруглённое дно, на фиг.20е (элемент №38е) - донная часть в виде короба произвольной формы для накопления и отвода фильтрата в дренажный трубопровод (элемент №40) например в боковом направлении, на входе в дренажный трубопровод (элемент №40), рекомендуется установка защитной решетки от крупного мусора (элемент №44). На фиг.20 представлены произвольные варианты крепления устройства на основании иловой площадки пригрузами (элемент №32) и анкерами (элемент №34).

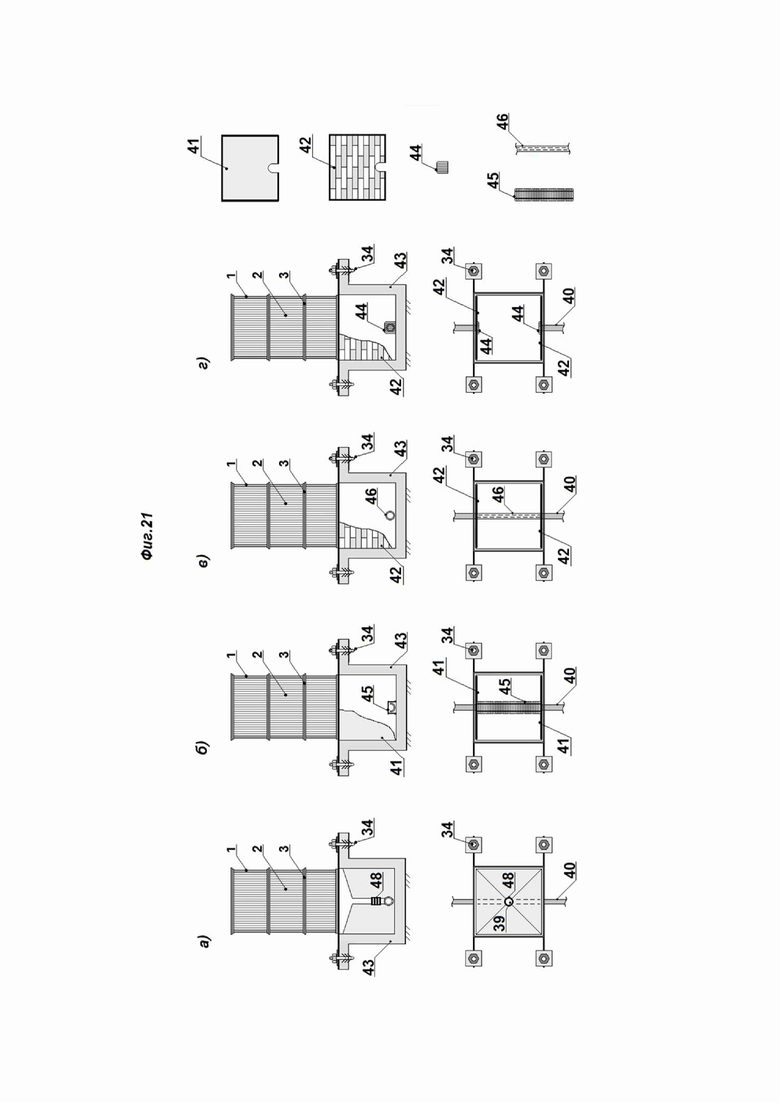

На фиг.21 представлены варианты обустройства донной части дренажно-фильтрующего устройства при его установке над траншеей донного дренажа (элемент №43), на (фиг.21а) донная часть устройства изготовлена преимущественно из металла, возможные варианты изготовления представлены на (фиг.20), нижняя часть устройства соединяется с трубопроводом, отводящим фильтрат (элемент №40) любым известным способом, например, донная часть устройства изготавливается с патрубком, который через муфту (элемент №48) соединяется с дренажным трубопроводом (элемент №40), после установки муфты и герметизации соединения, пространство в дренажной траншее под устройством заполняется дренажной загрузкой (щебень, песок) согласно проекту. На (фиг.21б), (фиг.21в) и (фиг.21г) пространство в траншее донного дренажа (элемент №43) расположенное непосредственно под дренажно-фильтрующим устройством полностью освобождается от дренажной загрузки (щебень, песок) и отгораживается любым доступным способом, например, листом металла (фиг.21б) (элемент №41), либо как вариант кирпичной кладкой (фиг.21в), (фиг.21г) (элемент №42). На (фиг.21б) фрагмент трубопровода (элемент №40) под дренажно-фильтрующим устройством частично срезан, свод трубы, верхняя часть сечения удалена, таким образом, что нижняя, оставшаяся часть трубы образует лоток отводящий фильтрат в трубопровод (элемент №40), для защиты от мусора образованный лоток накрывается горизонтальной защитной решеткой (элемент №45). На (фиг.21в) фрагмент дренажного трубопровода (элемент №40) под дренажно-фильтрующим устройством после обработки любым известным способом (сверление, обработка газосваркой, плазмой и т.д.), преобразуется в (элемент №46) труба дренажная с увеличенными отверстиями произвольной формы, что позволяет ускорить отвод фильтрата из устройства, на (фиг.21г) фрагмент дренажного трубопровода (элемент №40) под дренажно-фильтрующим устройством полностью удалён, места входа и выхода трубопровода (элемент №40) под дренажно-фильтрующим устройством закрываются вертикальными защитными решетками от мусора (элемент №44).

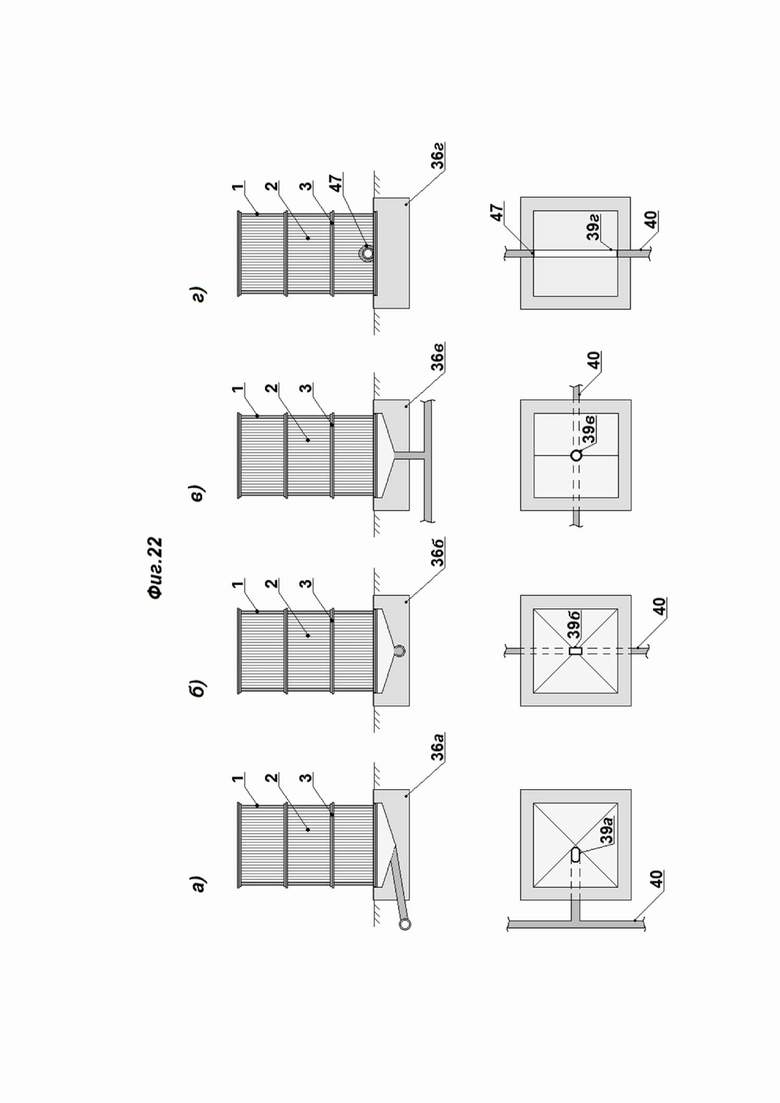

На фиг.22 представлены возможные варианты соединения с дренажным трубопроводом (элемент №40) (изготовленного преимущественно из бетона) фундамента - донной части дренажно-фильтрующего устройства (элемент №36), на фиг.22а (элемент №36а) фундамент - четырехскатное дно с отведением дренажной воды в трубопровод проходящий с боку от дренажно-фильтрующего устройства, на фиг.22б (элемент №36б) фундамент - четырехскатное дно с отведением дренажной воды в трубопровод проходящий непосредственно через фундамент - дно дренажно-фильтрующего устройства, на фиг.22в (элемент №36в) фундамент - двухскатное дно с отведением дренажной воды в трубопровод проходящий снизу, под дренажно-фильтрующим устройством, на фиг.22г (элемент №36г) фундамент – плоское дно с отведением дренажной воды в трубопровод проходящий сверху, через стенки дренажно-фильтрующего устройства, через уплотнение (элемент №47).

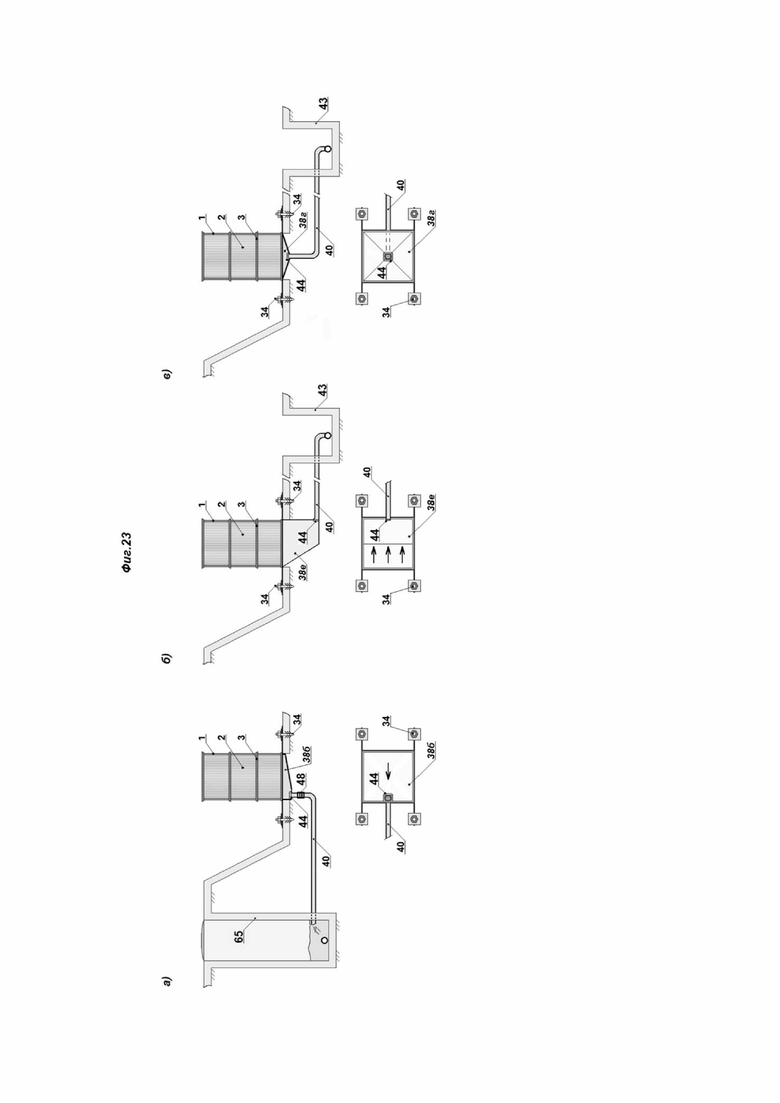

На фиг.23 представлены возможные варианты установки дренажно-фильтрующего устройства без фундамента и иловую площадку (карту) с отведением дренажной воды в систему сбора дренажных вод, на фиг.23а (элемент №38б) - наклонное дно в нижней точке которого через отверстие, закрытое решеткой (элемент №44) фильтрат из устройства поступает в дренажный трубопровод (элемент №40) отводящий фильтрат в колодец системы дренажа (элемент №65) находящийся за пределами иловой площадки (карты), для удобства соединения устройства и трубопровода может использоваться муфта (элемент №48), на фиг.23б (элемент №38е) - донная часть в виде короба произвольной формы для накопления и отвода фильтрата в дренажный трубопровод (элемент №40) отводящий фильтрат в траншею донного дренажа (элемент №43), на фиг.23в (элемент №38г) – четырёхскатное дно в нижней точке которого через отверстие, закрытое защитной решеткой (элемент №44) фильтрат из устройства поступает в дренажный трубопровод (элемент №40) отводящий фильтрат в траншею донного дренажа (элемент №43).

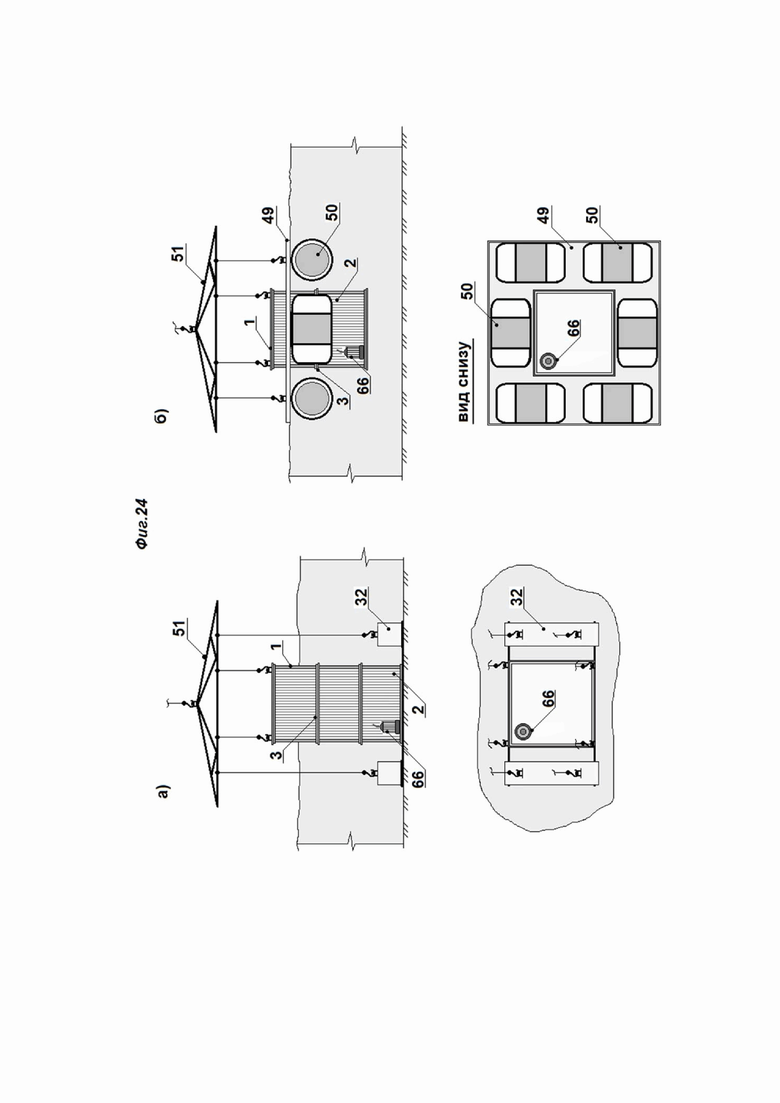

На фиг.24 представлены возможные варианты установки дренажно-фильтрующего устройства, с погружным насосом для откачивания фильтрата (элемент №66) в заполненную шламом или иной жидкостью иловую площадку (карту), на фиг.24а дренажно-фильтрующее устройство прижимается и фиксируется на основании иловой площадки при помощи пригрузов (элемент №32), для удобства монтажа устройства с пригрузами сваривается специальная металлическая ферма (элемент №51), на фиг.24б дренажно-фильтрующее устройство закрепляется на понтоне (элемент №49), в нижней части которого находятся модули плавучести (элемент №50), например, ПЭТ бочки или иное, для удобства установки дренажно-фильтрующего устройства с поддоном в иловую площадку сваривается специальная металлическая ферма (элемент №51).

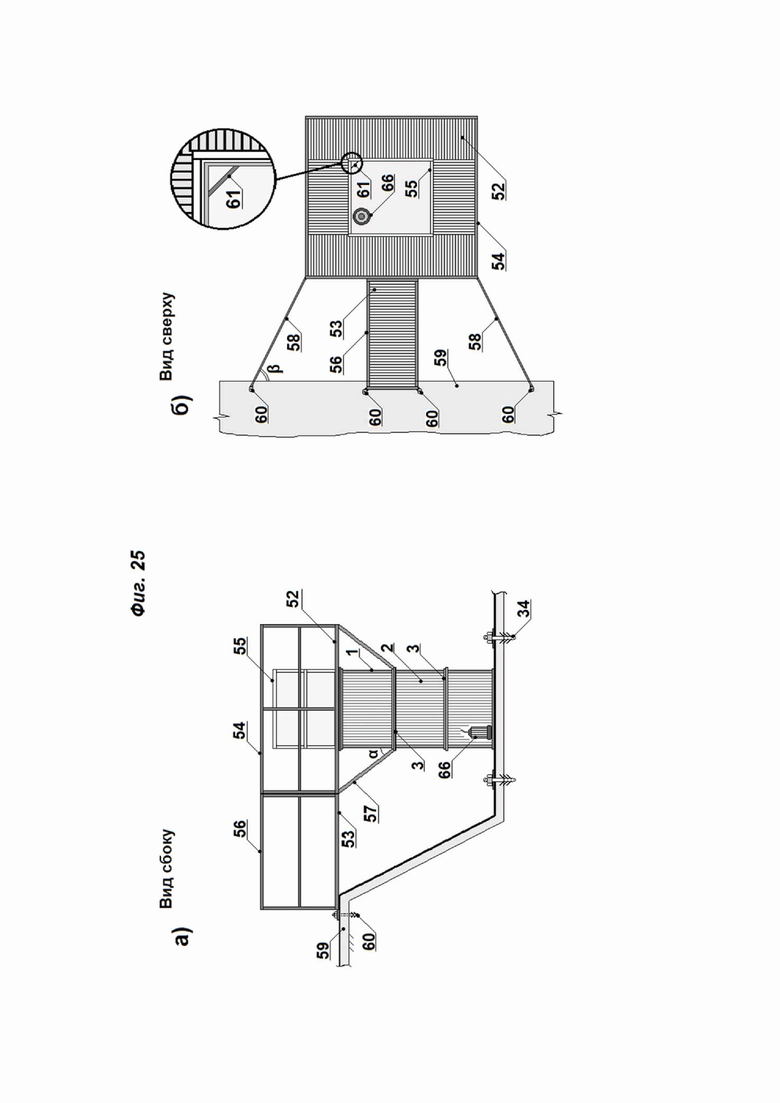

На фиг.25 представлен возможный вариант установки в иловую площадку (карту) дренажно-фильтрующего устройства, снабженного (для осмотра и обслуживания устройства) площадкой (элемент №52) с внешними ограждениями (элемент №54) и внутренними ограждениями (элемент №55), трапом (элемент №53) с ограждениями (элемент №56). Площадка (элемент №52) устанавливается на устройство сверху (крепится преимущественно сваркой или болтами), для надежности крепления и прочности всей конструкции, предпочтительно углы площадки (элемент №52) посредством дополнительных опор (элемент №57) крепятся к ребрам жесткости устройства, в основном таким образом, чтобы угол α - угол наклона опоры (элемент №57) по отношению к вертикальным элементам каркаса был менее 45 градусов. В дополнение к анкерам (элемент №34) закрепляющим устройство на дне иловой площадки (карты), для повышения устойчивости рекомендуется жесткая фиксация трапа (элемент №53) и (преимущественно металлических) «тяг-упоров» (элемент №58) анкерами (элемент №60) к краю иловой площадки (карты), при этом угол β - угол между «тягой-упором» (элемент №58) и кромкой иловой площадки (карты) для максимальной эффективности рекомендуется делать менее 70 градусов. Внутри дренажно-фильтрующего устройства в произвольном углу на равном расстоянии друг от друга (обычно 0,3м) по всей высоте устройства прикрепляются (обычно привариваются) ступеньки произвольной ширины из элементов произвольного сечения (элемент №61) позволяющие в случае необходимости спуститься внутрь и подняться из дренажно-фильтрующего устройства, например, для ремонта или устранения засора. Для отведения фильтрата из устройства предусмотрен погружной насос (элемент №66), обычно насос откачивает отфильтрованную воду в близлежащий колодец дренажной системы.

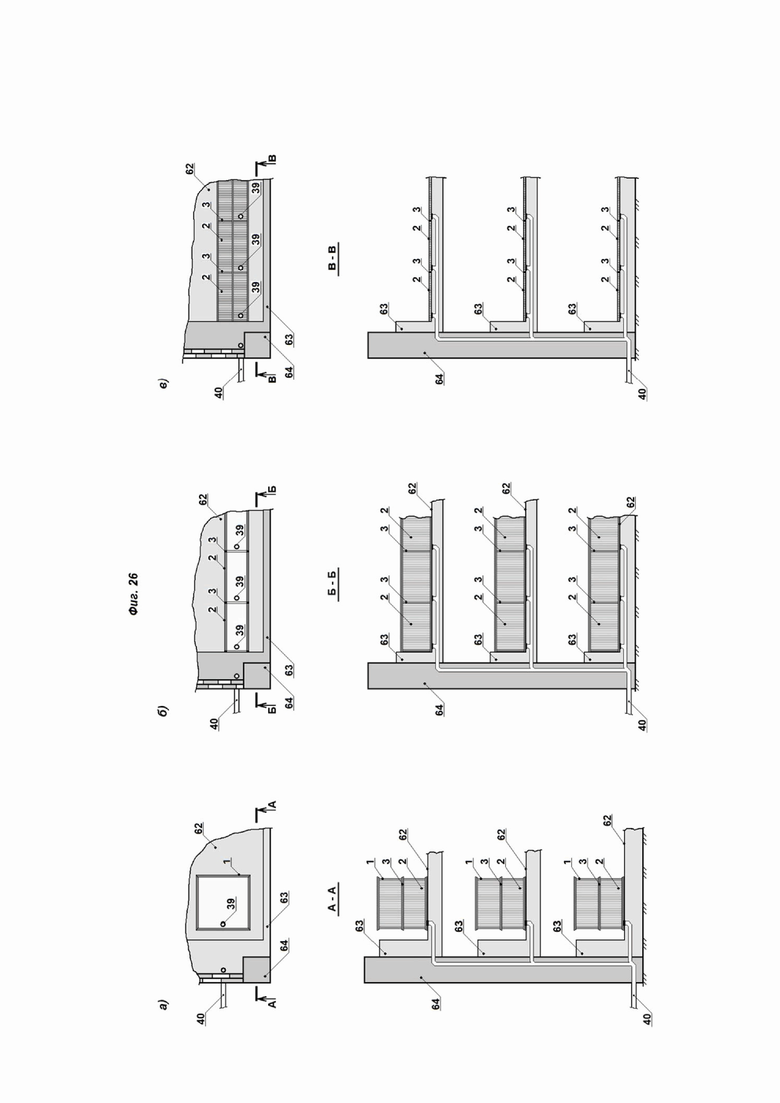

На фиг.26а,б,в представлены возможные варианты установки дренажно-фильтрующего устройства в многоуровневую иловую площадку (карту), количество уровней не ограничено, количество и размер иловых площадок (карт) на одном уровне не ограничено, размер и количество дренажно-фильтрующих устройств на одной площадке не ограничен. Устройства могут крепиться к основанию любым известным способом, отведение фильтрата из устройств может так же производиться любым доступным способом, в том числе через отверстие (элемент №39) в плоском дне устройства, с последующим отводом в трубопровод дренажной воды (элемент №40).

На фиг.26а представлен возможный вариант установки дренажно-фильтрующего устройства в форме стандартного параллелепипеда с четырьмя фильтрующими стенками в многоуровневую иловую площадку (карту), количество уровней не ограничено, высота устройств не ограничена, устройства прикрепляются к основанию, например привариванием к закладным деталям встроенным в основание иловой площадки, дно устройства может иметь любую конфигурацию (см. фиг.19,20,22), отведение фильтрата из устройства может так же производиться любым из описанных выше способов, например через отверстие (элемент №39) в плоском дне устройства, с последующим отводом в систему трубопроводов дренажной воды (элемент №40).

На фиг.26б представлен возможный вариант установки дренажно-фильтрующего устройства в форме «продольной галереи» в многоуровневую иловую площадку (карту), количество уровней не ограничено, высота устройств не ограничена, фактически «продольная галерея» представляет собой вытянутое в длину дренажно-фильтрующее устройство, фильтрующими могут быть обе продольные стенки устройства, например если галерея находится в центре иловой площадки, либо только одна продольная стенка, если например галерея установлена у стенки иловой площадки, «продольная галерея» выполняет те же функции, что и устройство в форме параллелепипеда на фигуре 26а, при этом для отведения фильтрата целесообразно использовать несколько отверстий (элемент №39).

На фиг.26в представлен возможный вариант установки дренажно-фильтрующего устройства в форме плоского фильтрующего элемента (состоит из элементов №2, №3), расположенного в один уровень с основанием иловой площадки (карты), количество уровней не ограничено, площадь фильтрующего элемента так же не ограничена, фактически плоский фильтрующий элемент заменяет традиционный донный дренаж из песка и щебня, прочистка в данном случае может производиться механически любым доступным способом, для сбора и отведения фильтрата целесообразно использовать систему из нескольких отверстий (элемент №39).

Дренажно-фильтрующее щелевое устройство представляет собой полую пространственную конструкцию, состоящую из каркаса с ребрами жесткости и ограждающих стенок, образующих преимущественно колодец (Фиг.1) или полу-колодец, собранный, предпочтительно на металлическом каркасе из элементов, снабженных вертикальными, наклонными – щелевыми прорезями, выполненными прямоугольной формы, или в форме прерванной параболы, или собранный из стенок, выполненных из отдельных элементов, образующих щелевые отверстия, при этом стенки, выполнены из отдельных элементов Г-образной или V-образной, или Т-образной формы или в форме дуги, а так же из металлических полос с прямоугольным сечением, с трапециевидным сечением и иными возможными сечениями, в том числе сложной формы (Фиг. 2-11).

Отдельные подготовленные элементы и при необходимости цельные листы металла (без щелей и прорезей) собираются в короб, который может иметь любое количество стенок (3-6 и т.д.), чаще всего делается прямоугольник, имеющий от 1 до 4 щелевых стенок.

При изготовлении приставного дренажно-фильтровального щелевого устройства из подготовленных щелевых элементов чаще всего формируется П-образный (Фиг.16а,г) или трапециевидный полу-короб (Фиг.16б) при этом элементы могут быть соединены жестко (Фиг.16а,г), или шарнирно (Фиг.16б), при дооборудовании существующих дренажных систем, так же может использоваться всего один плоский фильтрующий элемент Фиг.16в), или например, полукруглый (Фиг.16д), так же могут быть собраны из элементов приставные фильтрующие конструкции произвольной конфигурации (Фиг.16е).

При изготовлении каркаса можно использовать уголок размером, например, 50х50 мм, при этом максимальное расстояние между горизонтальными ребрами жесткости не должно превышать 500 мм, в противном случае возрастает возможность деформации и смещения щелевых элементов относительно друг друга и, как следствие, нарушение размера щелей. Щелевые элементы не свариваются между собой, а привариваются к ребру жесткости. Сварка должна производиться профессиональным сварщиком, швы должны быть хорошо проварены, так как отрыв даже одного щелевого элемента нарушает работу дренажно-фильтровального щелевого устройства.

В предпочтительном варианте изготовления устройства, фильтрующие элементы привариваются к ребру жесткости в форме гребня (Фиг.12), (Фиг.13), состоящего из горизонтального ребра, и вертикально расположенных ребер, при этом гребень рекомендуется изготавливать из листового металла методом плазменной резки. Рекомендуется использовать лист металла толщиной более 8 мм, ширина элементов «гребня» может выбираться произвольно. Допускается изготовление гребня другими способами, сварка, штамповка, литьё и т.д.

При сборке устройства из цельных металлических листов с нарезанными отверстиями, листы необходимо укрепить за счет приваривания с наружной стороны уголка 40-50 мм, на расстоянии не более 500 мм друг от друга.

Для изготовления щелевых прорезей со скругленными краями могут быть использованы готовые пластины имеющие скругленные края (см. Фиг.3).

Для изготовления фильтрующих отверстий могут быть использованы различные элементы (пластины, т-образные профили, уголки, дуговой профиль и т.д.) и различные материалы.

Предпочтительным вариантом является сечение, представляющее собой трапецию, совмещенную с прямоугольником, которое получают последовательным фрезерованием пластин перпендикулярно и затем наклонно, данная форма обеспечивает эффективное процеживание, облегченную прочистку и долговечность (износостойкость) конструкции.

Толщина металла для резки прорезей или изготовления пластин может варьироваться от 1,3 мм до 8 мм. Расстояние между прорезями при нарезке, или ширина пластин при сборке может варьироваться от 8 мм до 100 мм.

Сборка готового устройства может происходить на предприятии изготовителе методом сварки, но при необходимости может поставляться в виде сборно- разборного конструктора, который собирается непосредственно перед установкой в рабочее положение на объекте заказчика, соединение элементов происходит при помощи сварки, или болтов.

На усмотрение заказчика может поставляться в виде набора готовых щелевых и не щелевых (конструкционных) стенок, а также в виде готовых щелевых колец или полуколец. Щелевые кольца или полукольца могут так же поставляться в виде отдельных щелевых элементов произвольной ширины (рекомендуется диаметр от 600 мм до 1200 мм) и произвольной высоты (рекомендуется от 300 мм до 2000 мм).

Предлагаемое устройство работает следующим образом.

В основе работы устройства лежит процесс механического процеживания, так называемое поверхностное фильтрование, при котором отделяются все примеси, все частицы превышающие размеры прорезей фильтрующей поверхности, а за счет процесса мостикообразования и более мелкие. При наполнении иловой площадки (карты) на разных уровнях в слое шлама образуются прослойки отделившейся воды, которая через щелевые отверстия поступает внутрь устройства и затем в дренажный трубопровод тем или иным способом, например, через двух-, четырехскатную воронку, или через приямок, с погружным насосом (Фиг. 25, элемент №66), выкачивающим воду из устройства в колодец, или трубопровод дренажной системы.

При засорении прорезей (щелей) чистку их осуществляют с внутренней стороны каркаса любым известным способом, например, металлическим флажком, закрепленным на шесте. Такое приспособление легко изготовить в условиях любой механической мастерской.

Благодаря расположению фильтрующих отверстий по всей высоте устройства, процесс удаления иловой воды происходит непрерывно по всей высоте осадка независимо от уровня заполнения площадки.

Фильтрующее устройство эффективно работает даже при отрицательных температурах до минус -10 °С и ниже, благодаря тому, что температура поступающих шламов обычно составляет не ниже плюс 14-16 °С, при отрицательных температурах ниже 16 °С работа может продолжаться на иловых площадках с донным дренажем.

В зависимости от вида основания иловой площадки (или иловой карты) устройство может закрепляться с помощью анкеров, пригрузов, может быть забетонировано на месте установки, прикреплено к существующим конструкция и элементам, например, к колодцам «монах» или к фундаментам демонтированных «щебеночных колодцев» и другое.

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства на естественное основание (глина, уплотненный грунт и т.д.) с фундаментом.

Устройство, преимущественно в форме полого параллелепипеда без дна, устанавливается на фундамент и фиксируется болтами, анкерами, сваркой место стыка устройства и фундамента герметизируется любым известным способом, так же в процессе установки устройство может быть залито в бетон в процессе изготовления фундамента.

Фундамент изготавливается таким образом, чтобы образовывалось либо просто плоское дно (Фиг.19а), либо плоское дно с наклоном (фиг.19б), либо чаще всего двух- (Фиг.19в) и четырёхскатное дно как показано на (Фиг.19г), допускается изготовление фундамента со скругленным дном как показано на (Фиг.19д), при отсутствии доступа к дренажному трубопроводу, в фундаменте обычно делается приямок (см. Фиг. 18, элемент №35), для установки погружного насоса (см. Фиг. 25, элемент №66), для выкачивания фильтрата из устройства в дренажную систему.

При наличии доступа к дренажному трубопроводу фундамент может быть изготовлен несколькими способами, например, в виде четырехскатной воронки с боковым присоединением к проходящей рядом трубе дренажной системы (фиг.22а), с вертикальным присоединением к дренажной трубе с отводом фильтрата непосредственно трубу (фиг.22б), с вертикальным присоединением дренажной трубе с отводом фильтрата через патрубок соединяющий воронку фундамента с дренажной трубой (фиг.22в), наименее оптимальный вариант изготовление фундамента под дренажной трубой, с отводом фильтрата из устройства в дренажную трубу проходящую непосредственно через стенки в нижней части дренажно-фильтрующего устройства (фиг.22г).

Фундаменты могут иметь любую произвольную форму и размер, могут быть изготовлены, например, из кирпича, бетонных блоков и других строительных элементов,

могут быть изготовлены с приямком или без, с любым уклоном дна или без уклона, с отводящими отверстиями любой формы, расположенными в любом месте фундамента.

Главный объединяющий признак всех фундаментов, это обеспечение устойчивости устройства в процессе эксплуатации от опрокидывания и проседания, всплытия и других видов смещения устройства от заданного проектного положения.

Второй признак, это обеспечение герметичности нижней части устройства и предотвращение попадания шлама или фильтрата во внутреннюю часть устройства любым другим путем кроме фильтрования (процеживания) через щелевые отверстия (прорези).

Фундамент так же может быть выполнен в виде комбинированной конструкции, состоящей из бетонной основы и металлических элементов, в том числе, например, металлического дна любой формы и размера (с одним или несколькими отверстиями, с приямками и желобами и т.д.)

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства на естественное основание (глина, уплотненный грунт и т.д.) без фундамента.

Устройство (обычно в форме полого параллелепипеда с дном), устанавливается на естественное основание и фиксируется на месте с помощью так называемых «пригрузов» чаще всего для этой цели используются бетонные блоки (см. Фиг. 18а, элемент №32), так же для крепления конструкции могут быть использованы анкеры, например, залитые в бетон (см. Фиг.18б, элемент №34 и №33). При установке устройства без фундамента на естественное основание, для обеспечения герметичности дренажно-фильтрующее устройство изготавливают, как правило с цельнометаллическим дном произвольной формы. Наиболее простой вариант – плоское дно с приямком (см. Фиг.18б, элемент №35) для установки погружного насоса для выкачивания фильтрата. При наличии возможности, в естественном основании под устройством делается выемка грунта для размещения водосборной воронки, которая одновременно выполняет роль герметично прикрепленного дна устройства, (Фиг.20а, элемент №38а) плоское дно с отверстием для отвода фильтрата в дренажный трубопровод, (Фиг.20б, элемент №38б) наклонное дно с отверстием для отвода фильтрата в дренажный трубопровод, (Фиг.20в, элемент №38в) двухскатное дно, (Фиг.20г, элемент №38г) четырёхскатное дно, (Фиг.20д, элемент №38д) скруглённое дно, (Фиг.20е элемент №38е) донная часть изготовлена в виде короба произвольной формы для накопления и отвода фильтрата в дренажный трубопровод.

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства на траншею донного дренажа.

Устройство (обычно в форме полого параллелепипеда) устанавливается на кромку траншеи донного дренажа и фиксируется с помощью анкеров, которые закручиваются в бетонную кромку дренажной траншеи (фиг.21), при новом строительстве на кромках дренажных траншей можно сразу предусмотреть закладные детали для приваривания дренажно-фильтрующего устройства.

При наличии целой не разрушенной дренажной траншеи, допускается установка устройства с дном любой произвольной формы с отведением фильтрата через патрубок в трубу донного дренажа расположенную на дне дренажной траншеи (фиг.21а), кроме того допускается установка устройства без дна, фильтрат сразу попадает в траншею донного дренажа, при этом пространство под устройством освобождается от дренажной загрузки (песок, щебень и т.д.) под устройством формируется пространство для приёма и накопления фильтрата, во-избежание попадания загрузочного материала (песок, щебень) в трубу дренажа, фрагмент дренажной траншеи под устройством отгораживается с двух сторон удерживающими стенками, обычно из листового металла (фиг.21б), либо например кирпичной кладкой (фиг.21в,г), в результате под устройством образуется свободное от щебеночной загрузки пространство, фильтрат процеживаясь через отверстия дренажно-фильтрующего устройства сразу попадает в пространство под устройством, для повышения скорости отведения фильтрата, срезают верхний свод трубы донного дренажа, оставшаяся нижняя часть трубы образует лоток, отводящий фильтрат в дренажный трубопровод, лоток закрывается сверху решетками для защиты от мусора и животных (фиг.21б) для повышения скорости отведения фильтрата дренажная труба после обработки любыми доступными способами приобретает дополнительные отверстия, а существующие отверстия увеличиваются в размере (фиг.21в), таким образом в 2-4 раза может быть увеличена площадь отверстий и соответственно повышена скорость отведения фильтрата по сравнению с необработанной трубой, для повышения скорости отведения фильтрата дренажная труба в пространстве под устройством может быть удалена полностью, места входа и выхода трубы из пространства под устройством закрываются решетками для защиты от мусора и животных (фиг.21г), в результате поступающий фильтрат будет накапливаться в образовавшемся пространстве и отводиться через защитную решетку в дренажную трубу.

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства непосредственно на дренажную трубу.

При установке устройства (обычно в форме полого параллелепипеда) на трубу дренажа, в стенках устройства предусматриваются отверстия, обеспечивающие «вход» и «выход» дренажной трубы во внутреннее пространство устройства, место «входа» и «выхода» трубы тщательно герметизируются, для удобства можно использовать фланцевые соединения (Фиг.22г, элемент №47). Отрезок дренажной трубы внутри устройства подвергается обработке, существующие отверстия рассверливаются до большего размера аналогично (Фиг.21в), либо для максимальной эффективности водоотведения срезается верхний свод трубы аналогично (Фиг.21б), либо фрагмент трубы вырезается полностью аналогично (Фиг.21г). В любом случае, после монтажа устройства, поступление шлама или фильтрата во внутреннее пространство устройства должно быть, возможно, только через специальные фильтрующие отверстия в щелевые стенках.

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства на искусственное основание (бетон, асфальт, плиты и др.).

Дренажно-фильтрующее щелевое устройство, например, в форме полого параллелепипеда без дна, устанавливается на искусственное основание и фиксируется с помощью анкеров (Фиг.18б), с последующей герметизацией места стыка, либо устанавливается в специально подготовленные углубления в искусственном основании аналогичные по форме тем что представлены на (Фиг.19а,б,в,г), закрепляются там любым известным способом с последующей герметизацией места стыка, например, бетонируется, так же устройство может быть установлено с использованием пригрузов (Фиг.18а).

При установке устройства важно обеспечить полностью герметичное присоединение устройства к основанию, если это не достижимо, устройство необходимо оборудовать дном, которое герметично соединено со стенками, в любом случае шлам или фильтрат должны поступать внутрь устройства только через щелевые отверстия в стенках устройства. При работе на асфальтовом основании необходимо повысить надежность крепления устройства, в виду низкой прочности асфальта.

Частным вариантом установки устройства на искусственное основание является вариант установки рядом с траншеей донного дренажа (Фиг.23), для наибольшей эффективности отведения фильтрата, рекомендуется перед установкой устройства вскрыть и удалить небольшой участок искусственного основания иловой площадки для установки дна устройства, преимущественно сваренной из металла водосборной воронки (короба) по виду и функционалу аналогичных тем что представлены на (Фиг.20). Кроме того, необходимо будет удалить часть искусственного покрытия для прокладки трубопровода соединяющего дренажно-фильтрующее устройство с траншеей донного дренажа, либо с дренажным колодцем, находящимся за пределами иловой площадки (Фиг.23 элемент№65).

Рассмотрим пример реконструкции существующей системы фильтрации или дренажа посредством установки фильтрующих элементов с щелевыми отверстиями.

Дренажно-фильтрующее щелевое устройство, преимущественно в форме трапеции или «П» образной конструкции, представляющей собой часть параллелепипеда, устанавливается (монтируется) к существующим вертикальным фильтрующим или дренажным устройствам таким как: шиберные стенки, бетонные колодцы со стенкой из досок, колодцы с щебеночной или иной фильтрующей загрузкой, бетонные колодцы с отверстиями, переливные стенки и иные средства и устройства предназначенные для обезвоживания, фильтрации и/или декантации жидкостей в ходе отстаивания или хранения шламов и суспензий в иловых площадках и аналогичных сооружениях.

В зависимости от формы и размера существующей конструкции, а также в зависимости от размеров иловой площадки (карты) выбирается оптимальный размер и форма дренажно-фильтрующего щелевого устройства. Обычно устройство полностью перекрывает поверхность существующей системы фильтрации (или декантации).

Например, «П»-образная конструкция устанавливается перед шиберной стенкой (Фиг.16а), перед декантирующей стенкой бетонного колодца «монах» (доски для регулирования высоты перелива удаляются) (Фиг.16г) или перед декантирующей стенкой бетонного колодца «монах» (Фиг.16б). Допускается так же и вариант установки отдельного фильтрующего щелевого элемента (Фиг.16в), который устанавливается вместо декантирующей стенки бетонного колодца «монах» и обеспечивает процесс фильтрации по всей высоте устройства, вместо декантации (перелива через верхнюю доску), для увеличения площади фильтрации могут быть установлены увеличенные фильтрующие конструкции (Фиг.16е), кроме того для реконструкции колодца «монах» можно использовать фрагмент трубы большого сечения с прорезями (Фиг.16д).

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства в заполненную шламом иловую площадку (карту).

Дренажно-фильтрующее щелевое устройство, обычно в форме полого параллелепипеда с дном, устанавливается на дно иловой площадки вместе с погружным насосом (Фиг.24, элемент №66) и с пригрузами (Фиг.24а, элемент №32), при необходимости для обеспечения устойчивости устройство дополнительно закрепляется или фиксируется тягами, тросами, или жесткими конструкциями от опрокидывания. Чаще всего металлический трап (Фиг.25, элемент №53) связывает верх устройства с кромкой иловой площадки и обеспечивает устойчивость от опрокидывания «вперед» и «назад», а дополнительные боковые тросы или жесткие распорки (тяги) (Фиг.25, элемент №58) обеспечивают устойчивость от бокового опрокидывания. Преимуществом будет, наличие ранее установленных, в площадке бетонных колодцев и опор, с закладными металлическими деталями, это позволит максимально жестко закрепить устройство в заполненной площадке.

Дренажно-фильтрующее щелевое устройство, обычно в форме полого параллелепипеда с дном, преимущественно глубиной до 1200мм, устанавливается на плавучее средство (понтон) с необходимыми трапами и ограждениями, внутрь устанавливается погружной насос (Фиг.24, элемент №66), данное устройство позволяет эффективно выкачивать из иловой площадки свободную воду с низким содержанием взвешенных веществ, и при необходимости жидкую фракцию шламов, для обслуживания устройства понтон с помощью тросов или крана вытаскивается на дамбу и т.д.

Рассмотрим пример установки дренажно-фильтрующего устройства, снабженного трапом, площадкой и ограждениями.

Дренажно-фильтрующее щелевое устройство, обычно в форме полого параллелепипеда (Фиг.25) c дном или без дна, устанавливается на основание иловой площадки (естественное или искусственное, с фундаментом или без) фиксируется любым доступным способом, устройство снабжено трапом, (элемент №53) и площадкой для осмотра и обслуживания устройства (элемент №52), трап и площадка оборудованы ограждающими конструкциями (элемент №54,55,56), для надежности площадка для осмотра снабжена дополнительными опорами (элемент №57), от опрокидывания или крена всё устройство удерживается жестким металлическим трапом (элемент №53) и специальными тягами-упорами (элемент №58), внутри устройства приварены ступеньки (элемент №61) позволяющие в случае необходимости спуститься внутрь устройства и подняться вверх, при отсутствии доступа к дренажному трубопроводу внутри площадки, устройство снабжается погружным насосом (элемент №66) выкачивающим фильтрат в дренажную систему.

Рассмотрим пример установки дренажно-фильтрующего щелевого устройства на многоуровневую иловую площадку (Фиг.26).

Дренажно-фильтрующее щелевое устройство, например, в форме полого параллелепипеда без дна, устанавливается на искусственное основание в специально подготовленное место и фиксируется в процессе заливки бетонного пола (Фиг.26а, элемент №62). После установки устройства внутри устройства заливается бетонное дно с отверстием для отвода фильтрата (Фиг.26а, элемент №39). Фильтрат из всех устройств со всех уровней собирается в единую дренажную систему и направляется на очистку.

Дренажно-фильтрующее щелевое устройство, например, в форме продольной галереи, устанавливается на искусственное основание в специально подготовленное место и фиксируется в процессе заливки бетонного пола (Фиг.26б, элемент №62). После установки устройства внутри устройства заливается бетонное дно с несколькими отверстиями для отвода фильтрата (Фиг. 26б, элемент №39). Фильтрат из всех устройств со всех уровней собирается в единую дренажную систему.

Дренажно-фильтрующее щелевое устройство, например, в форме плоского фильтрующего элемента расположенного в один уровень с основанием иловой площадки (карты), количество уровней не ограничено, площадь фильтрующего элемента так же не ограничена, фактически плоский фильтрующий элемент заменяет традиционный донный дренаж из песка и щебня, прочистка в данном случае может производиться механически любым доступным способом, для сбора и отведения фильтрата целесообразно использовать систему из нескольких отверстий (Фиг.26в, элемент №39).

Хотя варианты осуществления настоящего изобретения были проиллюстрированы и описаны, не предполагается, что эти варианты осуществления иллюстрируют и описывают все возможные формы осуществления изобретения. Скорее всего, слова, используемые в описании, являются словами описания, а не ограничения, и следует понимать, что различные изменения могут быть сделаны без отступления от сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод (варианты) | 2021 |

|

RU2789579C2 |

| СПОСОБ КРУГЛОГОДИЧНОГО ОБЕЗВОЖИВАНИЯ ОСАДКОВ МУНИЦИПАЛЬНЫХ СТОЧНЫХ ВОД НА ИЛОВЫХ ПЛОЩАДКАХ | 2008 |

|

RU2393122C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКОВ СТОЧНЫХ ВОД НА ИЛОВЫХ ПЛОЩАДКАХ | 2003 |

|

RU2252195C1 |

| ИЛОВАЯ ПЛОЩАДКА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1995 |

|

RU2079453C1 |

| Фильтрующий колодец | 1987 |

|

SU1546437A1 |

| МНОГОСЕКЦИОННЫЙ ПРОХОДНОЙ КОЛОДЕЦ | 2000 |

|

RU2188910C2 |

| Система и способ отведения и очистки в грунт ливневых и талых вод | 2020 |

|

RU2748062C1 |

| Иловая площадка | 1978 |

|

SU789438A1 |

| Устройство для исследования процессов обезвоживания осадков | 1983 |

|

SU1271835A1 |

| Дренажная система иловой площадки | 1990 |

|

SU1754676A1 |

Изобретения относятся преимущественно к коммунальному хозяйству, в частности к устройствам обезвоживания шламов. Описано дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод, выполненное в виде полой конструкции, состоящей из каркаса с ребрами жесткости, содержащее как минимум одну ограждающую стенку, выполненную из цельного листового материала с продольными щелевыми прорезями по всей высоте устройства, при этом щелевые прорези расположены вертикально и/или с вертикальным наклоном, а расстояние между горизонтальными рёбрами жесткости не более 500 мм. Описано дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод, выполненное в виде полой конструкции, состоящей из каркаса с ребрами жесткости, содержащее как минимум одну ограждающую стенку, выполненную из отдельных элементов, образующих щелевые отверстия по всей высоте устройства, при этом отдельные элементы жестко закреплены к ребрам жесткости с образованием щелевых отверстий, при этом как минимум одно ребро жесткости выполнено в форме гребня, состоящего из горизонтального ребра и перпендикулярно расположенных ребер, к которым жестко закреплены отдельные элементы, при этом каждый отдельный элемент закреплен к «зубцу» гребня, который отстоит от ограждающей стенки. Технический результат - повышение качества фильтрации. 2 н. и 9 з.п. ф-лы, 26 ил.

1. Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод, выполненное в виде полой конструкции, состоящей из каркаса (1) с ребрами жесткости (3), отличающееся тем, что содержит как минимум одну ограждающую стенку (2), выполненную из цельного листового материала с продольными щелевыми прорезями по всей высоте устройства, при этом щелевые прорези расположены вертикально и/или с вертикальным наклоном, а расстояние между горизонтальными рёбрами жесткости (3) не более 500 мм.

2. Дренажно-фильтрующее щелевое устройство по п.1, отличающееся тем, что ограждающие стенки устройства выполнены трапециевидной формы и расположены меньшими основаниями в нижней части устройства, а большими основаниями в верхней части, при этом ограждающие стенки наклонены от вертикальной оси в стороны.

3. Дренажно-фильтрующее щелевое устройство по п.1, отличающееся тем, что внутри дренажно-фильтрующего устройства закреплены ступеньки.

4. Дренажно-фильтрующее щелевое устройство по п.1, отличающееся тем, что щелевые прорези выполнены прямоугольной формы или в форме усечённой параболы.

5. Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов, образующихся на очистных сооружениях в процессах очистки сточных вод, выполненное в виде полой конструкции, состоящей из каркаса (1) с ребрами жесткости (3), отличающееся тем, что содержит как минимум одну ограждающую стенку (2), выполненную из отдельных элементов, образующих щелевые отверстия по всей высоте устройства, образующих щелевые отверстия по всей высоте устройства, при этом отдельные элементы жестко закреплены к ребрам жесткости (3) с образованием щелевых отверстий, при этом как минимум одно ребро жесткости (3) выполнено в форме гребня (24), состоящего из горизонтального ребра и перпендикулярно расположенных ребер, к которым жестко закреплены отдельные элементы, при этом каждый отдельный элемент закреплен к «зубцу» гребня (25), который отстоит от ограждающей стенки (2).

6. Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов по п.5, отличающееся тем, что каждый отдельный элемент закреплен к «зубцу» гребня, который отстоит от фильтрующей стенки на расстояние 30-50 мм.

7. Дренажно-фильтрующее щелевое устройство для обезвоживания жидких шламов по п.5, отличающееся тем, что отдельные элементы выполнены с Г-образным сечением.