Настоящее изобретение относится к области судов, двигатели которых работают на природном газе, и которые также используются для хранения или транспортировки сжиженного природного газа.

Такие суда обычно содержат резервуары, содержащие природный газ в жидком состоянии. Природный газ находится в жидком состоянии при температурах ниже -163°C при атмосферном давлении. Резервуары не обладают идеальной теплоизоляцией, поэтому природный газ по меньшей мере частично испаряется. Таким образом, резервуары содержат как природный газ в жидкой форме, так и природный газ в газообразной форме. Природный газ в газообразной форме образует паровое пространство, и давление в этом паровом пространстве необходимо контролировать для предотвращения повреждения резервуара. В то же время природный газ, содержащийся в резервуарах, помимо прочего, используется в качестве топлива для двигателей, приводящих судно в движение.

В уровне техники существуют системы управления давлением в резервуарах, но они не являются полностью удовлетворительными. В частности, известны системы, в которых природный газ в газообразном состоянии отбирается из парового пространства и, в частности, используется в качестве топлива для двигателей, приводящих судно в движение. Таким образом, эти системы зависят от потребления двигателей, и, когда, например, судно стоит, и потребление газообразного природного газа двигателями является нулевым или практически нулевым, система управления давлением становится неэффективной.

Настоящее изобретение попадает в этот контекст, предлагая систему управления давлением в резервуаре, которая позволяет одновременно регулировать давление в паровом пространстве и эффективно управлять подачей топлива в двигатель или двигатели.

Таким образом, один объект настоящего изобретения относится к системе управления давлением в резервуаре, которым оснащено судно, при этом резервуар выполнен с возможностью вмещения груза в виде газа в жидком состоянии, и система управления давлением содержит:

по меньшей мере один блок производства холода, содержащий по меньшей мере один первый теплообменник, выполненный с возможностью испарения газа, принятого первым теплообменником в жидком состоянии, и по меньшей мере один второй теплообменник, выполненный с возможностью охлаждения газа и регулировки давления в резервуаре, при этом первый теплообменник выполнен с возможностью подачи испарившегося газа в устройство, потребляющее газ;

по меньшей мере один блок конденсации для конденсации газа, испарившегося в первом теплообменнике, содержащий по меньшей мере один теплообменник, выполненный с возможностью осуществления теплообмена между частью газа, испарившегося в первом теплообменнике, и газом, отобранным из резервуара в жидком состоянии.

В соответствии с изобретением резервуар представляет собой резервуар для хранения и транспортировки газа в жидком состоянии. Резервуар представляет собой резервуар для газа в жидком состоянии, который является топливом для потребителя газа.

В соответствии с изобретением система управления давлением в паровом пространстве в соответствии с изобретением имеет по меньшей мере два разных режима работы.

В первом режиме работы газ, охлаждаемый вторым теплообменником, отбирается из парового пространства в газообразном состоянии, то есть из части резервуара, в которой газ находится в газообразной форме. При прохождении через второй теплообменник газ в газообразном состоянии охлаждается, а затем повторно подается в жидком состоянии или по меньшей мере в двухфазном состоянии в нижнюю часть резервуара, то есть в часть резервуара, в которой природный газ находится в жидком состоянии. В соответствии с первым режимом работы снижение давления в паровом пространстве осуществляется за счет отбора газа непосредственно из парового пространства.

Во втором режиме работы газ, охлаждаемый вторым теплообменником, отбирается из резервуара в жидком состоянии и затем распыляется в паровое пространство. Предпочтительно распыление охлажденного сжиженного природного газа позволяет охладить паровое пространство, что приводит к конденсации части газа, находящегося в нем, который затем попадает в нижнюю часть резервуара, в результате чего снижается давление в паровом пространстве.

В соответствии с любым из этих режимов работы газ, испарившийся в первом теплообменнике, снабжает по меньшей мере одно устройство, потребляющее испарившийся газ. Например, это может быть двигатель, приводящий судно в движение, или тепловой двигатель для электрогенератора. В соответствии с примерным применением настоящего изобретения газ, транспортируемый в резервуаре и используемый для снабжения различных двигателей судна, представляет собой природный газ, то есть газ с содержанием метана более 80%.

Когда количество газа, испарившегося в первом теплообменнике, больше, чем количество испарившегося газа, необходимое по меньшей мере одному устройству, потребляющему испарившийся газ, часть газа, испарившегося в первом теплообменнике, подается в блок конденсации, в котором газ конденсируется путем теплообмена с газом, отобранным из резервуара в жидком состоянии. Другими словами, газ, испарившийся в первом теплообменнике, отдает калории газу, отобранному в жидком состоянии и поданному в теплообменник, так что газ, отобранный в жидком состоянии, нагревается, тогда как газ, испарившийся в первом теплообменнике, охлаждается, снова переходя в жидкое состояние, для повторной подачи в резервуар без повышения давления в паровом пространстве. Например, теплообменник может содержать по меньшей мере один первый проход, в котором циркулирует природный газ, испарившийся в первом теплообменнике, и по меньшей мере один второй проход, в котором циркулирует газ, отобранный из резервуара в жидком состоянии, при этом теплообменник выполнен с возможностью осуществления теплообмена между испарившимся природным газом, циркулирующим в первом проходе, и сжиженным природным газом, циркулирующим во втором проходе.

В соответствии с изобретением и, в частности, в соответствии со вторым режимом работы системы управления давлением резервуар содержит распылительную штангу, соединенную с выходом второго теплообменника. В частности, распылительная штанга расположена в паровом пространстве.

В соответствии с любым из описанных режимов работы система управления давлением в соответствии с изобретением содержит по меньшей мере один трубопровод, продолжающийся от выхода второго теплообменника во внутреннюю область резервуара. Таким образом, трубопровод позволяет повторно подавать газ, охлажденный вторым теплообменником, в резервуар, то есть охлажденный газ смешивается с газом в жидком состоянии, уже содержащимся в резервуаре. В соответствии с одним примером трубопровод может выходить в непосредственной близости от дна резервуара, или по центру высоты газа в жидком состоянии, или даже вблизи границы раздела жидкости и газа, но при этом в жидкой части.

В соответствии с первым режимом работы системы управления давлением в соответствии с изобретением газ, подаваемый на вход второго теплообменника, отбирается из парового пространства посредством сжимающего устройства. Например, сжимающее устройство может представлять собой компрессор, выполненный с возможностью повышения давления газа, отобранного в газообразном состоянии до максимального давления 6 бар.

В соответствии с изобретением система управления давлением содержит по меньшей мере один канал, расположенный между выходом теплообменника и нижней частью резервуара. Следует понимать, что этот канал позволяет повторно подавать газ, сконденсированный теплообменником, в нижнюю часть резервуара, то есть по меньшей мере один канал связан текучей средой с первым проходом теплообменника.

Предпочтительно газ, нагретый теплообменником, и испарившийся газ, охлажденный теплообменником, смешиваются перед подачей в нижнюю часть резервуара. Другими словами, дополнительный канал расположен между другим выходом теплообменника и каналом, по которому газ, сконденсированный теплообменником, повторно подается в нижнюю часть резервуара. Таким образом, дополнительный канал связан текучей средой, с одной стороны, со вторым проходом теплообменника, а, с другой стороны, с каналом, который, в свою очередь, связан текучей средой с первым проходом этого теплообменника. Таким образом, следует понимать, что канал позволяет одновременно подавать газ, сконденсированный теплообменником, и газ в жидком состоянии, нагретый теплообменником, в нижнюю часть резервуара.

Согласно признаку настоящего изобретения, перед первым теплообменником расположен по меньшей мере один насос низкого давления. Например, насос низкого давления выполнен с возможностью повышения давления газа, отобранного в жидком состоянии, до давления от 6 бар до 40 бар, предпочтительно от 6 бар до 17 бар.

Согласно признаку настоящего изобретения между насосом низкого давления и входом первого теплообменника расположен по меньшей мере один насос высокого давления. Предпочтительно использование насоса высокого давления позволяет снабжать устройства, потребляющие испарившийся газ высокого давления. Например, насос высокого давления выполнен с возможностью повышения давления испарившегося газа выше 300 бар.

В соответствии с первым вариантом выполнения настоящего изобретения первый теплообменник содержит первый проход и второй проход, при этом первый проход снабжается непосредственно насосом низкого давления, а второй проход снабжается насосом высокого давления, расположенным между насосом низкого давления и входом первого теплообменника. Предпочтительно первый проход первого теплообменника позволяет снабжать первое устройство, потребляющее испарившийся газ низкого давления, а второй проход первого теплообменника, в свою очередь, позволяет снабжать второе устройство, потребляющее испарившийся газ высокого давления. В качестве альтернативы каждый проход первого теплообменника может снабжаться специализированным насосом низкого давления. Следует понимать, что это лишь примерный вариант выполнения, и первый теплообменник также может снабжать только устройства, потребляющие испарившийся газ низкого давления, без отклонения от объема настоящего изобретения. В последнем случае второй проход не содержит насос высокого давления.

В соответствии со вторым вариантом выполнения настоящего изобретения первый теплообменник выполнен с возможностью снабжения двух устройств, потребляющих газ, при этом между первым теплообменником и одним из устройств, потребляющих испарившийся газ, расположен по меньшей мере один расширительный элемент. Другими словами, следует понимать, что на выходе из первого теплообменника образовано два ответвления: первое ответвление, на котором установлен по меньшей мере один расширительный элемент, снабжающее первое устройство, потребляющее испарившийся газ, и второе ответвление без по меньшей мере одного расширительного элемента, снабжающее второе устройство, потребляющее испарившийся газ, при этом первое и второе устройства, потребляющие испарившийся газ, отличаются друг от друга давлением испарившегося газа, подаваемого в них. Таким образом, первое ответвление позволяет снабжать устройство, потребляющее испарившийся газ низкого давления, а второе ответвление, в свою очередь, позволяет снабжать устройство, потребляющее испарившийся газ высокого давления. Опять же это лишь примерный вариант выполнения, и первый теплообменник также может снабжать только устройства, потребляющие испарившийся газ низкого давления, без отклонения от объема настоящего изобретения. В последнем случае первое ответвление не содержит расширительный элемент.

Согласно признаку настоящего изобретения, блок производства холода содержит контур хладагента, в котором расположены по меньшей мере один сжимающий элемент для сжатия хладагента, по меньшей мере первый теплообменник, по меньшей мере одно расширительное устройство и по меньшей мере второй теплообменник. Таким образом, следует понимать, что первый теплообменник выполнен с возможностью осуществления теплообмена между газом, отобранным из резервуара в жидком состоянии, и хладагентом, а второй теплообменник, в свою очередь, выполнен с возможностью осуществления теплообмена между газом, отобранным из резервуара в жидком состоянии или из парового пространства в газообразном состоянии, и хладагентом. Например, хладагент содержит азот.

Предпочтительно блок производства холода позволяет производить холод за счет теплообмена, осуществляемого вторым теплообменником, и одновременно производить тепло за счет теплообмена, осуществляемого первым теплообменником. Предпочтительно производство холода используется для снижения давления в паровом пространстве, тогда как производство тепла позволяет испарять газ и, таким образом, снабжать устройства, потребляющие газ на судне, например, двигатели.

В соответствии с третьим вариантом выполнения настоящего изобретения первый теплообменник выполнен с возможностью снабжения первого устройства, потребляющего испарившийся газ низкого давления, при этом система управления содержит по меньшей мере один третий теплообменник, выполненный с возможностью снабжения второго устройства, потребляющего испарившийся газ высокого давления, при этом между насосом низкого давления и входом третьего теплообменника расположен по меньшей мере один насос высокого давления, при этом третий теплообменник выполнен с возможностью осуществления теплообмена между газом, отобранным в жидком состоянии из резервуара, и хладагентом, сжатым сжимающим элементом.

Согласно признаку третьего варианта выполнения изобретения хладагент, выходящий из третьего теплообменника, подается в первый теплообменник. Предпочтительно хладагент, выходящий из третьего теплообменника, и хладагент, циркулирующий в первом теплообменнике, имеют одинаковые или по существу одинаковые температуры при смешивании.

В соответствии с четвертым вариантом выполнения настоящего изобретения в контуре хладагента расположен по меньшей мере один внутренний теплообменник, при этом внутренний теплообменник содержит по меньшей мере один первый проход, в котором циркулирует хладагент, сжатый сжимающим элементом, и по меньшей мере один второй проход, в котором циркулирует хладагент, расширенный расширительным устройством.

Согласно признаку четвертого варианта выполнения, первый теплообменник расположен в контуре хладагента между сжимающим элементом и внутренним теплообменником, а второй теплообменник, в свою очередь, расположен в контуре хладагента между расширительным устройством и внутренним теплообменником.

Настоящее изобретение также относится к судну для транспортировки сжиженного газа, содержащему по меньшей мере один резервуар для груза в виде газа, по меньшей мере одно устройство, потребляющее испарившийся газ, и по меньшей мере одну систему управления давлением в резервуаре в соответствии с изобретением.

Настоящее изобретение также относится к способу управления давлением в резервуаре, которым оснащено судно, при этом способ реализует систему управления давлением в соответствии со вторым режимом работы системы управления давлением в соответствии с изобретением, и способ содержит по меньшей мере следующие этапы, на которых:

отбирают газ в жидком состоянии из резервуара;

испаряют первую часть газа, отобранного из резервуара в жидком состоянии, путем теплообмена с хладагентом в первом теплообменнике для снабжения по меньшей мере одного устройства, потребляющего испарившийся газ;

охлаждают вторую часть газа, отобранного из резервуара в жидком состоянии, путем теплообмена с хладагентом во втором теплообменнике и распыляют по меньшей мере часть охлажденного газа в паровое пространство.

Как описано выше, распыление охлажденного газа в паровое пространство позволяет снизить температуру, что приводит к конденсации газа в паровом пространстве и, таким образом, к снижению давления в паровом пространстве.

Настоящее изобретение дополнительно относится к способу управления давлением в резервуаре, которым оснащено судно, при этом способ реализует систему управления давлением в соответствии с первым режимом работы системы управления давлением в соответствии с изобретением, и способ содержит по меньшей мере следующие этапы, на которых:

отбирают газ в жидком состоянии и в газообразном состоянии соответственно из резервуара и из парового пространства;

испаряют газ, отобранный из резервуара в жидком состоянии, путем теплообмена с хладагентом в первом теплообменнике для снабжения по меньшей мере одного устройства, потребляющего испарившийся газ;

конденсируют газ, отобранный из резервуара в газообразном состоянии, путем теплообмена с хладагентом во втором теплообменнике и подают сконденсированный газ в нижнюю часть резервуара.

В соответствии с любым из первого или второго режимов работы, описанных выше, этапу отбора газа могут предшествовать этапы, на которых:

измеряют давление в паровом пространстве резервуара, сравнивают измеренное значение давления с контрольным значением и определяют количество газа, которое необходимо отобрать из резервуара в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению;

определяют потребность в испарившемся газе по меньшей мере одного устройства, потребляющего испарившийся газ.

В соответствии с изобретением, если количество газа, которое необходимо отобрать в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению, больше, чем количество испарившегося газа, необходимое по меньшей мере одному устройству, потребляющему испарившийся газ, первую часть газа, испарившегося в первом теплообменнике, подают по меньшей мере в одно устройство, потребляющее испарившийся газ, вторую часть газа, испарившегося в первом теплообменнике, конденсируют в теплообменнике путем теплообмена с газом, отобранным из резервуара в жидком состоянии, и вторую часть испарившегося газа, охлажденного таким образом, смешивают с газом, отобранным в жидком состоянии и нагретым при прохождении через теплообменник, перед подачей в нижнюю часть резервуара.

Настоящее изобретение также содержит систему загрузки или разгрузки жидкого газа, содержащую по меньшей мере одно береговое средство и по меньшей мере одно судно для транспортировки сжиженного газа в соответствии с изобретением.

Наконец, настоящее изобретение относится к способу загрузки или разгрузки сжиженного газа с судна для транспортировки газа в соответствии с изобретением.

Другие признаки, детали и преимущества настоящего изобретения станут более понятными после прочтения следующего далее описания, с одной стороны, и изучения нескольких примерных вариантов выполнения, приведенных в качестве неограничивающего примера со ссылкой на приложенные схематические чертежи, с другой стороны, на чертежах:

Фиг. 1 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии с первым вариантом выполнения и в соответствии с первым режимом работы настоящего изобретения;

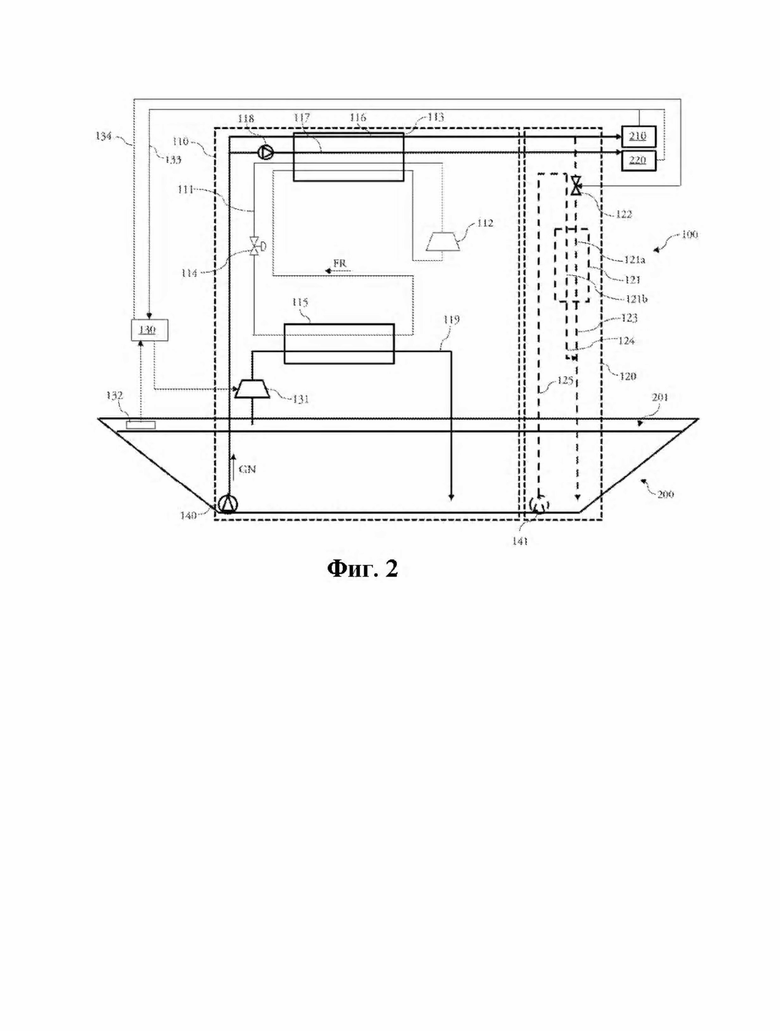

Фиг. 2 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии с первым вариантом выполнения и в соответствии с первым режимом работы настоящего изобретения;

Фиг. 3 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии с первым вариантом выполнения и в соответствии со вторым режимом работы настоящего изобретения;

Фиг. 4 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии со вторым вариантом выполнения и в соответствии с первым режимом работы настоящего изобретения;

Фиг. 5 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии со вторым вариантом выполнения и в соответствии со вторым режимом работы настоящего изобретения;

Фиг. 6 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии с третьим вариантом выполнения и в соответствии с альтернативным вариантом второго режима работы;

Фиг. 7 схематически иллюстрирует систему управления давлением в резервуаре для сжиженного газа в соответствии с четвертым вариантом выполнения и в соответствии со вторым режимом работы;

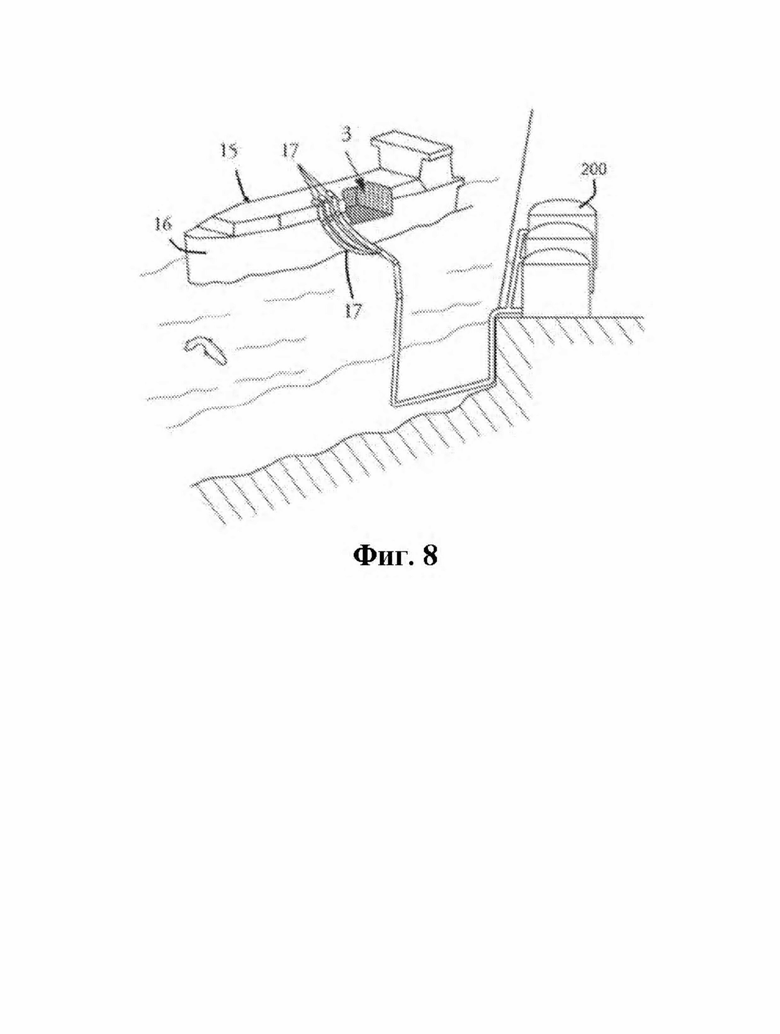

Фиг. 8 представляет собой схематический вид с вырезом резервуара танкера-метановоза и терминала для загрузки и/или разгрузки этого резервуара.

Признаки, вариации и различные варианты выполнения изобретения могут сочетаться друг с другом в различных комбинациях, при условии, что они не являются взаимоисключающими или несовместимыми. В частности, возможны варианты изобретения, содержащие только набор признаков, описанных ниже, отдельно от других описанных признаков, если этого набора признаков достаточно, чтобы предоставить техническое преимущество или отличие изобретения от известного уровня техники.

Далее в описании выражения «перед» и «после» следует понимать, относительно направления циркуляции природного газа или хладагента в рассматриваемом элементе. Сплошными линиями показаны трубопроводы контура, в которых циркулирует хладагент или природный газ, тогда как пунктирными линиями показаны трубопроводы контура, в которых не циркулирует текучая среда. Наконец, более тонкими линиями показаны трубопроводы контура, в которых циркулирует хладагент, тогда как более толстыми линиями показаны трубопроводы контура, в которых циркулирует природный газ в газообразной, жидкой или двухфазной форме.

На Фигурах 1-5 показаны различные варианты выполнения и различные режимы работы системы 100 управления давлением в резервуаре 200 для природного газа GN в соответствии с настоящим изобретением. Сначала будут описаны признаки, общие для всех вариантов выполнения и режимов работы настоящего изобретения. В приведенном ниже описании представлен конкретный пример применения настоящего изобретения, в котором резервуар 200 содержит природный газ GN. Следует понимать, что это лишь один пример применения, и система 100 управления давлением в соответствии с изобретением может использоваться с газами других типов, такими как, например, углеводородные газы или водород.

Таким образом, система 100 управления в соответствии с изобретением содержит блок 110 производства холода, блок 120 конденсации и по меньшей мере один блок 130 управления, выполненный с возможностью, помимо прочего, измерения давления в паровом пространстве 201 резервуара 200. Под «паровым пространством» следует понимать часть резервуара 200, в которой природный газ GN находится в газообразном состоянии. Природный газ GN в остальной части резервуара 200 находится в жидком состоянии, и количество природного газа GN в газообразном состоянии в паровом пространстве 201 зависит от уровня испарения жидкой части природного газа GN, содержащегося в резервуаре 200.

Как показано на Фигурах 1-5, блок 110 производства холода содержит контур циркуляции, то есть контур 111 хладагента FR, в котором расположены по меньшей мере один сжимающий элемент 112, один первый теплообменник 113, одно расширительное устройство 114 и один второй теплообменник 115. В соответствии с одним из вариантов выполнения и/или режимов работы, проиллюстрированных в настоящем документе, первый теплообменник 113 выполнен с возможностью осуществления теплообмена между хладагентом FR и природным газом GN, отобранным из резервуара 200 в жидком состоянии. Таким образом, первый теплообменник 113 служит в качестве конденсатора по отношению к хладагенту, поскольку последний отдает свои калории природному газу GN, отобранному из резервуара 200, для его испарения.

Второй теплообменник 115, в свою очередь, выполнен с возможностью осуществления теплообмена между природным газом GN, отобранным в жидком состоянии или в газообразном состоянии соответственно из резервуара 200 или из парового пространства 201, и хладагентом FR для охлаждения природного газа GN. Другими словами, второй теплообменник 115 служит в качестве испарителя по отношению к хладагенту, поскольку он охлаждает природный газ GN и конденсирует его, если природный газ находится в газообразном состоянии.

При работе системы 100 управления давлением хладагент FR выходит из второго теплообменника 115 после получения калорий от природного газа GN в газообразном или двухфазном состоянии перед попаданием в первый теплообменник 113. Затем хладагент FR выходит из первого теплообменника 113 в газообразном состоянии, после чего он попадает в сжимающий элемент 112, в котором его давление увеличивается. Затем хладагент FR возвращается в первый теплообменник 113, в котором он, в частности, отдает калории сжиженному природному газу GN, подаваемому в первый теплообменник 113. Затем хладагент FR выходит из первого теплообменника 113 в жидком состоянии, проходит через расширительное устройство 114, в котором его давление уменьшается, и, наконец, попадает во второй теплообменник 115, в котором он может снова получать калории от газообразного или сжиженного природного газа GN, циркулирующего во втором теплообменнике 115.

Описанный цикл предусматривает прохождение хладагента через первый теплообменник 113 сразу после прохождения через второй теплообменник 115. Другими словами, прохождение через первый теплообменник 113 осуществляется до попадания хладагента в сжимающее устройство 112.

Настоящее изобретение также предусматривает цикл, в котором хладагент, выходящий из второго теплообменника 115, сразу попадает в сжимающее устройство 112 без прохождения через первый теплообменник 113.

Природный газ GN, испарившийся в первом теплообменнике 113, подается по меньшей мере в одно устройство 210, 220, потребляющее испарившийся природный газ. В соответствии с проиллюстрированными примерами природный газ GN, испарившийся в первом теплообменнике 113, снабжает два устройства 210, 220, потребляющие испарившийся газ.

Как будет более подробно описано ниже, первое устройство 210, потребляющее испарившийся газ, выполнено с возможностью приема газа низкого давления, то есть давления от 6 бар до 40 бар, предпочтительно от 6 бар до 17 бар, а второе устройство 220, потребляющее испарившийся газ, в свою очередь, выполнено с возможностью приема газа высокого давления, то есть давления по меньшей мере 300 бар. Следует понимать, что это лишь примерные варианты выполнения, и могут быть использованы другие устройства, потребляющие испарившийся газ, без отклонения от объема настоящего изобретения. Например, одно устройство, потребляющее испарившийся природный газ, может принимать испарившийся природный газ из первого теплообменника, или же два устройства, потребляющих испарившийся природный газ, могут потреблять испарившийся природный газ низкого давления.

Для приема природного газа GN в жидком состоянии из резервуара 200 и подачи его в первый теплообменник 113 система 100 управления содержит по меньшей мере один насос 140 низкого давления, то есть насос, на выходе из которого природный газ GN в жидком состоянии имеет давление от 6 бар до 40 бар, предпочтительно от 6 бар до 17 бар.

Второй теплообменник 115, в свою очередь, выполнен с возможностью осуществления теплообмена между природным газом GN, отобранным в жидком состоянии или в газообразном состоянии соответственно из резервуара 200 или из парового пространства 201, и хладагентом FR. Таким образом, как будет более подробно описано ниже, в соответствии с первым режимом работы настоящего изобретения природный газ GN, подаваемый во второй теплообменник 115, отбирается из парового пространства 201 в газообразном состоянии, а в соответствии со вторым режимом работы настоящего изобретения природный газ GN, подаваемый во второй теплообменник 115, отбирается из резервуара 200 в жидком состоянии.

В соответствии с одним из этих режимов работы природный газ GN, выходящий из второго теплообменника 115, имеет температуру ниже, чем температура природного газа GN при входе во второй теплообменник 115. В соответствии с любым из вариантов выполнения или режимов работы, описанных и проиллюстрированных в настоящем документе, между выходом второго теплообменника 115 и внутренней областью резервуара 200 расположен трубопровод 119, так что природный газ GN, охлажденный вторым теплообменником 115, повторно подается в резервуар 200 и затем смешивается с природным газом GN в жидком состоянии, содержащимся в резервуаре 200.

Как отмечено ранее, система 100 управления давлением в соответствии с изобретением содержит блок 130 управления. Блок 130 управления выполнен с возможностью измерения давления в паровом пространстве 201, например, посредством датчика 132 давления, для сравнения измеренного значения давления с контрольным значением и определения количества природного газа GN, которое необходимо отобрать из резервуара 200 в жидком и/или газообразном состоянии, чтобы измеренное значение давления в паровом пространстве 201 стало меньше или равно контрольному значению.

Как схематически показано, блок 130 управления также принимает информацию 133 от устройств 210, 220, потребляющих испарившийся природный газ, касающуюся их потребности в испарившемся природном газе GN.

Блок 130 управления выполнен с возможностью управления запуском блока 110 производства холода, когда измеренное значение давления в паровом пространстве 201 превышает контрольное значение, или по меньшей мере одно из устройств 210, 220, потребляющих испарившийся природный газ, имеет ненулевую потребность в испарившемся природном газе GN, независимо от режима работы или варианта выполнения настоящего изобретения.

Блок 120 конденсации, в свою очередь, содержит по меньшей мере один теплообменник 121, выполненный с возможностью осуществления теплообмена между по меньшей мере частью природного газа GN, испарившегося в первом теплообменнике 113, и природным газом GN, отобранным из резервуара 200 в жидком состоянии. В соответствии с изобретением природный газ GN отбирается из резервуара 200 в жидком состоянии, а затем подается в теплообменник 121 посредством насоса 141 низкого давления. В соответствии с проиллюстрированными примерами насос 141 низкого давления отличается от насоса 140 низкого давления блока 110 производства холода, осуществляющего подачу сжиженного природного газа GN в первый теплообменник 113, но следует понимать, что эти два насоса 140, 141 низкого давления без отклонения от объема настоящего изобретения могут представлять собой один и тот же насос низкого давления.

Следует понимать, что природный газ GN, отобранный из резервуара 200 в жидком состоянии посредством насоса 141 низкого давления, подается в теплообменник 121 по трубопроводу 125. После попадания в теплообменник 121 природный газ GN, отобранный из резервуара 200 в жидком состоянии, получает калории, переносимые природным газом GN, испарившимся в первом теплообменнике 113. Теплообмен осуществляется таким образом, что природный газ GN выходит из теплообменника 121 в жидком или двухфазном состоянии. В соответствии с проиллюстрированными примерами теплообменник 121 содержит по меньшей мере один первый проход 121a, в котором циркулирует природный газ GN, испарившийся в первом теплообменнике 113, и по меньшей мере один второй проход 121b, в котором циркулирует природный газ, отобранный из резервуара 200 в жидком состоянии.

Между выходом теплообменника 121 и нижней частью 200 резервуара также расположен канал 123, по которому сконденсированный природный газ GN возвращается в резервуар 200. Также следует отметить, что между другим выходом теплообменника 121 и каналом 123 дополнительно расположен дополнительный канал 124. Таким образом, природный газ GN, нагретый теплообменником 121, и природный газ GN, охлажденный теплообменником 121, объединяются и одновременно возвращаются в нижнюю часть резервуара 200.

Как будет более подробно описано ниже, перед теплообменником 121 расположен клапан 122 для направления или предотвращения циркуляции природного газа GN, испарившегося в первом теплообменнике 113, в теплообменник 121. Другими словами, клапан 122 расположен между первым теплообменником 113 и теплообменником 121 и по меньшей мере частично управляет работой блока 120 конденсации. Например, клапан 122 находится под управлением блока 130 управления по линии 134 управления. Таким образом, блок 130 управления также выполнен с возможностью определения большего из двух значений, а именно минимальной потребности в испарившемся природном газе GN устройств 210, 220, потребляющих испарившийся природный газ, и минимального количества природного газа GN, которое необходимо отобрать из резервуара 200 для возврата к так называемому контрольному давлению. В соответствии с изобретением, когда количество природного газа GN, которое необходимо отобрать в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению, больше, чем количество испарившегося природного газа GN, необходимое устройствам 210, 220, потребляющим испарившийся природный газ, блок 130 управления открывает клапан 122, в результате чего происходит конденсация излишнего испарившегося природного газа GN в блоке 120 конденсации и возврат сконденсированного природного газа GN в резервуар 200. С другой стороны, когда количество испарившегося природного газа GN, необходимое устройствам 210, 220, потребляющим испарившийся природный газ, меньше, чем количество природного газа GN, которое необходимо отобрать из резервуара 200 для возврата к контрольному давлению, блок 130 управления закрывает клапан 122, в результате чего весь природный газ GN, испарившийся в первом теплообменнике 113, попадает в устройства 210, 220, потребляющие испарившийся природный газ.

На Фигурах 1-3 схематически показана система 100 управления давлением в резервуаре 200 для природного газа GN в соответствии с первым вариантом выполнения настоящего изобретения, при этом на Фигурах 1 и 2 показан первый режим работы системы 100 управления, а на Фигуре 3 показан второй режим работы системы 100 управления.

В соответствии с первым вариантом выполнения первый теплообменник 113 содержит по меньшей мере два прохода 116, 117. Первый проход 116 первого теплообменника 113 выполнен с возможностью снабжения первого устройства 210, потребляющего испарившийся газ, а второй проход 117 первого теплообменника 113 выполнен с возможностью снабжения второго устройства 220, потребляющего испарившийся газ. Как описано выше, в соответствии с примерным применением настоящего изобретения второе устройство 220, потребляющее испарившийся газ, может представлять собой устройство, потребляющее газ высокого давления. Таким образом, в соответствии с проиллюстрированными примерами перед вторым проходом 117 первого теплообменника 113 расположен насос 118 высокого давления, то есть между насосом 140 низкого давления и входом первого теплообменника 113. Другими словами, в соответствии с примерами, проиллюстрированными на Фигурах 1-3, природный газ GN выходит из первого прохода 116 первого теплообменника 113 под давлением, меньшим или равным 40 бар, предпочтительно под давлением, меньшим или равным 17 бар, тогда как природный газ GN выходит из второго прохода 117 первого теплообменника 113 под давлением, большим или равным 300 бар.

Следует понимать, что это лишь пример применения настоящего изобретения, и первый теплообменник 113 может быть выполнен с возможностью снабжения устройств, потребляющих газ низкого давления, без отклонения от объема настоящего изобретения, без насоса высокого давления для второго прохода.

На Фигурах 1 и 2 показан первый режим работы системы 100 управления давлением в соответствии с первым вариантом выполнения, описанным выше. В соответствии с первым режимом работы перед вторым теплообменником 115 расположено сжимающее устройство 131, то есть между паровым пространством 201 и вторым теплообменником 115. Таким образом, сжимающее устройство 131 всасывает природный газ GN из парового пространства 201 в газообразном состоянии для подачи его во второй теплообменник 115.

Таким образом, в соответствии с первым режимом работы системы 100 управления давлением в соответствии с первым вариантом выполнения настоящего изобретения блок 130 управления, который обнаруживает слишком высокое давление в паровом пространстве 201, активирует блок 110 производства холода и сжимающее устройство 131 для снижения этого давления за счет отбора газообразного природного газа GN, содержащегося в паровом пространстве 201. Затем газообразный природный газ GN попадает во второй теплообменник 115, в котором он отдает свои калории хладагенту FR, циркулирующему во втором теплообменнике 115, как описано выше. Таким образом, природный газ GN выходит из второго теплообменника 115 в жидком или двухфазном состояние и подается в нижнюю часть резервуара 200 по трубопроводу 119, как описано выше.

Как описано выше, природный газ GN, испарившийся в первом теплообменнике 113, подается в устройства 210, 220, потребляющие газ. Далее рассмотрим две ситуации, соответственно проиллюстрированные на Фигурах 1 и 2.

В первой ситуации, проиллюстрированной на Фигуре 1, устройства 210, 220, потребляющие испарившийся газ, имеют меньшую потребность в испарившемся газе, чем количество природного газа, фактически испарившегося в первом теплообменнике 113, которое, кроме того, зависит от давления в паровом пространстве 201, как описано выше. В этой ситуации клапан 122 блока 120 конденсации открывается, и насос 141 низкого давления блока 120 конденсации приводится в действие для конденсации части испарившегося природного газа и последующего возврата сконденсированного природного газа в резервуар 200 по каналу 123, как описано выше. Следует отметить, что блок 120 конденсации системы 100 управления давлением в соответствии с первым вариантом выполнения соединен с первым проходом 116 первого теплообменника 113. Другими словами, в теплообменник 121 подается испарившийся природный газ GN низкого давления.

Во второй ситуации, проиллюстрированной на Фигуре 2, устройства 210, 220, потребляющие испарившийся газ, имеют потребление испарившегося природного газа, большее или равное количеству газу, фактически испарившегося в первом теплообменнике 113. Таким образом, клапан 122 во второй ситуации закрывается, и насос 141 низкого давления блока 120 конденсации останавливается. Другими словами, во второй ситуации текучая среда не циркулирует в блоке 120 конденсации.

На Фигуре 3 показан второй режим работы системы 100 управления давлением в соответствии с первым вариантом выполнения, описанным выше. В соответствии со вторым режимом работы природный газ GN, подаваемый во второй теплообменник 115, отбирается из резервуара 200 в жидком состоянии посредством насоса 142 низкого давления. Согласно проиллюстрированному примеру насос 142 низкого давления отличается от насоса 140 низкого давления блока 110 производства холода и от насоса 141 низкого давления блока 120 конденсации, но следует понимать, что это также может быть один и тот же насос низкого давления без отклонения от объема настоящего изобретения.

Природный газ GN в жидком состоянии отдает калории хладагенту FR, циркулирующему во втором теплообменнике 115, как описано выше, так что природный газ GN охлаждается вторым теплообменником 115. Трубопровод 119, расположенный между выходом второго теплообменника 115 и внутренней областью резервуара 200, в которой содержится природный газ в жидком состоянии, имеет байпас 150, продолжающийся между трубопроводом 119 и паровым пространством 201, то есть один конец байпаса 150 выходит в паровое пространство 201. Как схематически показано, на конце байпаса 150 расположена распылительная штанга 151. Таким образом, по меньшей мере часть природного газа GN, охлажденного вторым теплообменником 115, распыляется в паровое пространство 201. Циркуляция охлажденного природного газа GN в распылительную штангу 151 регулируется клапаном 152, например, трехходовым клапаном, расположенным в начале байпаса 150 на трубопроводе 119.

Следует понимать, что, когда блок 130 управления измеряет давление в паровом пространстве 201, которое является слишком высоким по сравнению с контрольным значением, он запускает насос 142 низкого давления, так что сжиженный природный газ GN распыляется посредством распылительной штанги 151 в паровое пространство 201. Распыление позволяет снизить температуру в паровом пространстве 201, что приводит к конденсации части природного газа GN, содержащегося в паровом пространстве 201 в газообразном состоянии, в результате чего давление в паровом пространстве 201 опускается до значения, которое меньше, чем контрольное значение.

В соответствии с альтернативным вариантом второго режима работы системы управления давлением в соответствии с изобретением, который не проиллюстрирован, распылительная штанга может быть заменена гравитационным теплообменником, как описано в документе FR3049331. Содержание документа FR3049331 включено в настоящий документ в качестве ссылки на гравитационный теплообменник. В соответствии с этим альтернативным вариантом природный газ, содержащийся в паровом пространстве в газообразном состоянии, всасывается гравитационным теплообменником, с одной стороны, а, с другой стороны, природный газ, охлажденный вторым теплообменником, попадает в гравитационный теплообменник. Природный газ в газообразном состоянии, всасываемый гравитационным теплообменником, охлаждается природным газом, охлажденным во втором теплообменнике, так что он конденсируется перед попаданием в паровое пространство, а затем в резервуар, что снижает давление в паровом пространстве.

Описание работы блока конденсации в соответствии со вторым режимом работы системы управления давлением в соответствии с первым вариантом выполнения настоящего изобретения идентично описанию, приведенному в отношении первого режима работы, и описание, приведенное со ссылкой на Фигуры 1 и 2, применяется с соответствующими изменениями в отношении второго режима работы.

На Фигурах 4 и 5 показана система 100 управления давлением в соответствии со вторым вариантом выполнения настоящего изобретения, при этом на Фигурах 4 и 5 соответственно показан первый режим работы системы 100 управления давлением и второй режим работы системы 100 управления давлением.

Система 100 управления давлением в соответствии со вторым вариантом выполнения настоящего изобретения отличается от системы 100 управления давлением в соответствии с первым вариантом выполнения тем, что первый теплообменник 113 не содержит первый проход. Таким образом, природный газ GN отбирается из резервуара 200 в жидком состоянии посредством насоса 140 низкого давления, и его давление повышается перед первым теплообменником 113 посредством насоса 118 высокого давления. Однако, как описано выше, природный газ GN, испарившийся в первом теплообменнике 113, должен одновременно подаваться в первое устройство 210, потребляющее испарившийся газ низкого давления, и во второе устройство 220, потребляющее испарившийся газ высокого давления.

В соответствии со вторым вариантом выполнения настоящего изобретения первое устройство 210 и второе устройство 220 снабжаются посредством двух разных ответвлений 211, 221, которые разделяются после первого теплообменника 113. Таким образом, первое ответвление 211 снабжает первое устройство 210, а второе ответвление 221, в свою очередь, снабжает второе устройство 220. Для подачи испарившегося природного газа низкого давления в первое устройство 210 первое ответвление 211 содержит расширительный элемент 212, позволяющий снизить давление испарившегося природного газа GN до давления, совместимого с работой первого устройства 210.

Следует понимать, что это лишь примерный вариант выполнения, и, например, два устройства, потребляющих испарившийся газ, могут потреблять испарившийся газ низкого давления, в случае чего блок производства холода не будет содержать насос высокого давления.

Аналогично вышеописанному, когда устройства 210, 220, потребляющие испарившийся газ, не потребляют весь природный газ, фактически испарившийся в первом теплообменнике 113, клапан 122 открывается, и насос 141 низкого давления блока 120 конденсации приводится в действие для конденсации излишнего испарившегося газа и последующего возврата в резервуар 200 без увеличения давления в паровом пространстве 201. Как описано выше, в теплообменник 121 также подается испарившийся природный газ GN низкого давления. Другими словами, блок 120 конденсации соединен с первым ответвлением 211, расположенным после расширительного элемента 212, то есть между расширительным элементом 212 и первым устройством 210.

Кроме того, система 100 управления давлением, проиллюстрированная на Фигуре 4, работает в соответствии с первым режимом работы, описанным и проиллюстрированным на Фигуре 3, то есть во второй теплообменник 115 подается природный газ GN, отобранный в газообразном состоянии. Поэтому описание первого режима работы, приведенное со ссылкой на Фигуру 3, можно непосредственно применить в отношении системы 100 управления давлением, проиллюстрированной на Фигуре 4.

На Фигуре 5 показан второй режим работы системы 100 управления давлением в соответствии со вторым вариантом выполнения, описанным выше. Вышеприведенное описание второго варианта выполнения со ссылкой на Фигуру 4 применяется с соответствующими изменениями в отношении системы 100 управления давлением, проиллюстрированной на Фигуре 5.

Описание второго режима работы системы 100 управления давлением также приведено выше, и описание, приведенное по этому аспекту со ссылкой на Фигуру 3, применяется с соответствующими изменениями в отношении Фигуры 5.

На Фигуре 6 показана система 100 управления давлением в соответствии с третьим вариантом выполнения и в соответствии с альтернативным вариантом второго режима работы.

Альтернативный вариант второго режима работы, проиллюстрированный на Фигуре 6, отличается от второго режима работы, описанного выше, тем, что насос 141 низкого давления, снабжающий теплообменник 121, также выполнен с возможностью подачи сжиженного газа GN во второй теплообменник 115. Таким образом, как показано, между трубопроводом 125, по которому газ GN, отобранный из резервуара 200 в жидком состоянии, подается в теплообменник 121 блока 120 конденсации, и вторым теплообменником 115 продолжается дополнительный трубопровод 126. Дополнительный трубопровод 126 содержит по меньшей мере один клапан 127 под управлением блока 130 управления, при этом клапан 127 выполнен с возможностью принятия по меньшей мере одного открытого положения, в котором он позволяет прохождение газа GN через дополнительный трубопровод 126, и по меньшей мере одного закрытого положения, в котором он предотвращает прохождение газа GN через дополнительный трубопровод 126. Таким образом, в соответствии с этим альтернативным вариантом второго режима работы, когда блок 130 управления измеряет давление в паровом пространстве 201, которое является слишком высоким по сравнению с контрольным значением, он устанавливает клапан 127 в открытое положение, так что сжиженный природный газ GN, отобранный из резервуара насосом 141 низкого давления, который также снабжает блок 120 конденсации, может распыляться посредством распылительной штанги 151 в паровое пространство 201.

Следует понимать, что этот альтернативный вариант второго режима работы может быть применен к любому из примерных вариантов выполнения, описанных выше, которые работают в соответствии со вторым режимом работы, без отклонения от объема настоящего изобретения.

Кроме того, на Фигуре 6 показан третий вариант выполнения системы 100 управления давлением. Третий вариант выполнения отличается от первого варианта выполнения и второго варианта выполнения, описанных выше, тем, что первый теплообменник 113 не содержит второй проход. Таким образом, природный газ GN отбирается из резервуара 200 в жидком состоянии посредством насоса 140 низкого давления и попадает в первый теплообменник 113 без какого-либо иного изменения давления. Природный газ GN выходит из первого теплообменника 113 в газообразном состоянии и затем может подаваться в первое устройство 210, потребляющее испарившийся газ низкого давления. Для снабжения второго устройства 220, потребляющего испарившийся газ высокого давления, система 100 управления давлением в соответствии с третьим вариантом выполнения содержит третий теплообменник 160, выполненный с возможностью осуществления теплообмена между газом GN, отобранным из резервуара 200 в жидком состоянии, и хладагентом FR, циркулирующим в контуре 111 хладагента FR, описанном выше, и снабжения второго устройства 220, потребляющего газ.

Таким образом, первая часть FR1 хладагента, выходящего из сжимающего элемента 112, направляется в первый теплообменник 113, как описано выше, а вторая часть FR2 хладагента, выходящего из сжимающего элемента 112, в свою очередь, направляется в третий теплообменник 160. Другими словами, третий теплообменник 160 содержит по меньшей мере один первый проход 161, в котором циркулирует природный газ GN, отобранный из резервуара 200 в жидком состоянии, и по меньшей мере один второй проход 162, в котором циркулирует вторая часть FR2 хладагента, сжатого сжимающим элементом 112. Третий теплообменник 160 дополнительно выполнен с возможностью снабжения второго устройства 220, потребляющего газ, то есть газ GN, циркулирующий в первом проходе 161 третьего теплообменника, должен выходить из него в газообразном состоянии, что возможно за счет теплообмена, осуществляемого в третьем теплообменнике 160 со второй частью FR2 сжатого хладагента, и под высоким давлением. Для снабжения второго устройства 220, потребляющего газ, перед третьим теплообменником 160 и, в частности, перед первым проходом 161 третьего теплообменника 160 расположен насос 118 высокого давления. Другими словами, насос 118 высокого давления расположен между насосом 140 низкого давления, расположенным в резервуаре 200 и выполненным с возможностью отбора газа GN из резервуара 200 в жидком состоянии, и первым проходом 161 третьего теплообменника 160.

Следует понимать, что из-за повышения давления, которому подвергается природный газ GN перед попаданием в третий теплообменник 160, этот газ GN имеет более высокую температуру, чем температура природного газа GN, попадающего в первый теплообменник 113. Другими словами, разность температур между газом GN, циркулирующим в третьем теплообменнике 160, и второй частью FR2 хладагента меньше, чем разность температур между газом GN, циркулирующим в первом теплообменнике 113, и первой частью FR1 хладагента. В результате вторая часть FR2 хладагента, выходящая из третьего теплообменника 160, имеет более высокую температуру, чем температура первой части FR1 хладагента, выходящей из первого теплообменника 113. Предпочтительно в соответствии с третьим вариантом выполнения вторая часть FR2 хладагента, выходящая из третьего теплообменника 160, повторно подается в первый теплообменник 113 перед выходом первого теплообменника 113. В частности, повторная подача позволяет снова смешивать первую часть FR1 и вторую часть FR2 хладагента, когда эти две части имеют близкие температуры. Таким образом, вторая часть FR2 хладагента также отдает часть своих калорий газу GN, циркулирующему в первом теплообменнике 113.

На Фигуре 7 показана система 100 управления давлением в соответствии с четвертым вариантом выполнения и в соответствии со вторым режимом работы. Четвертый вариант выполнения отличается от вариантов выполнения, описанных выше, тем, что он снабжает только второе устройство 220, потребляющее газ, то есть устройство, потребляющее газ высокого давления. Другими словами, первый теплообменник 113 в соответствии с четвертым вариантом выполнения не содержит первый проход. В частности, первый теплообменник 113 выполнен с возможностью осуществления теплообмена между газом GN, отобранным из резервуара 200 в жидком состоянии посредством насоса 140 низкого давления и впоследствии сжатым насосом 118 высокого давления, и хладагентом FR, сжатым сжимающим элементом 112. В частности, в соответствии с четвертым вариантом выполнения хладагент, циркулирующий в первом теплообменнике 113, предварительно сжимается сжимающим элементом 112.

Четвертый вариант выполнения также отличается от других вариантов выполнения, описанных выше, тем, что контур 111 хладагента FR содержит внутренний теплообменник 163, то есть теплообменник, выполненный с возможностью осуществления теплообмена между двумя каналами контура 111 хладагента FR. Как показано, внутренний теплообменник 163, в частности, выполнен с возможностью осуществления теплообмена между хладагентом FR, сжатым сжимающим элементом 112, и хладагентом FR, расширенным расширительным устройством 114. Другими словами, внутренний теплообменник 163 содержит по меньшей мере один первый проход 164, в котором циркулирует хладагент FR, сжатый сжимающим элементом 112, и по меньшей мере один второй проход 165, в котором циркулирует хладагент FR, расширенный расширительным устройством 114 и частично нагретый за счет теплообмена, осуществляемого во втором теплообменнике 115 с газом GN, отобранным из резервуара 200 в жидком состоянии.

Как описано выше, когда количество природного газа GN, которое необходимо отобрать в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению, больше, чем количество испарившегося природного газа GN, необходимое устройствам 210, 220, потребляющим испарившийся природный газ, блок 130 управления открывает клапан 122, в результате чего происходит конденсация излишнего испарившегося природного газа GN в блоке 120 конденсации и возврат сконденсированного природного газа GN в резервуар 200. С другой стороны, когда количество испарившегося природного газа GN, необходимое устройствам 210, 220, потребляющим испарившийся природный газ, меньше, чем количество природного газа GN, которое необходимо отобрать из резервуара 200 для возврата к контрольному давлению, блок 130 управления закрывает клапан 122, в результате чего весь природный газ GN, испарившийся в первом теплообменнике 113, попадает в устройства 210, 220, потребляющие испарившийся природный газ. Эти этапы работы применяются с соответствующими изменениями в отношении четвертого варианта выполнения, проиллюстрированного на Фигуре 7, за исключением того, что клапан 122 заменен расширительным средством 122’ для снижения давления испарившегося газа GN, выходящего из первого теплообменника 113 под высоким давлением, то есть до давления, подходящего для снабжения второго устройство 220, потребляющего газ, перед подачей испарившегося газа в блок 120 конденсации.

Опционально, после первого теплообменника 113, то есть между первым теплообменником 113 и вторым устройством 220, потребляющим газ высокого давления, может быть расположен испаритель 166. Предпочтительно испаритель 166, при необходимости, позволяет завершить испарение, начатое в первом теплообменнике 113, чтобы во второе устройство 220, потребляющее газ, попадал только газ GN в газообразном состоянии. Следует понимать, что испаритель 166 также может быть добавлен в систему 100 управления давлением в соответствии с любым из вариантов выполнения, описанных выше, и, кроме того, как перед вторым устройством, потребляющим газ, так и перед первым устройством, потребляющим газ, без отклонения от объема настоящего изобретения.

Наконец, на Фигуре 8 показан вид с вырезом судна 15, иллюстрирующий резервуар 200 для хранения природного газа, установленный в двойном корпусе 16 судна 15, образованный комплектом из по меньшей мере одной основной герметизирующей мембраны, одной вспомогательной герметизирующей мембраны, расположенной между основной герметизирующей мембраной и двойным корпусом 16 судна 15, и двух изоляционных барьеров, соответственно расположенных между основной герметизирующей мембраной и вспомогательной герметизирующей мембраной и между вспомогательной герметизирующей мембраной и двойным корпусом 16.

Загрузочно-разгрузочные трубопроводы 17, расположенные на верхней палубе судна 15, могут быть соединены с помощью соответствующих соединителей с морским или портовым терминалом 18 для передачи груза в виде природного газа в жидком состоянии из резервуара 200 или в него.

Очевидно, что изобретение не ограничивается описанными примерами, и многочисленные модификации могут быть внесены в этот пример без отклонения от объема изобретения.

Таким образом, вышеописанное изобретение решает поставленную задачу и позволяет создать систему управления давлением в резервуаре для природного газа, предназначенном для судна. Варианты, не описанные в настоящем документе, могут быть реализованы без отклонения от объема изобретения, при условии, что они содержат устройство в соответствии с аспектом изобретения.

Настоящее изобретение относится к системе (100) управления давлением в резервуаре (200), установленном на судне, при этом резервуар (200) выполнен с возможностью вмещения груза в виде газа (NG), и система (100) управления давлением содержит: по меньшей мере один блок (110) производства холода, содержащий по меньшей мере первый теплообменник (113), выполненный с возможностью испарения газа (GN), принятого первым теплообменником (113) в жидком состоянии, и по меньшей мере один второй теплообменник (115), выполненный с возможностью охлаждения газа (GN) и регулировки давления в резервуаре (200), при этом первый теплообменник (113) выполнен с возможностью подачи испарившегося газа (GN) в устройство (210, 220), потребляющее газ (GN); по меньшей мере один блок (120) конденсации газа (GN), испарившегося в первом теплообменнике (113), при этом этот блок содержит по меньшей мере один теплообменник (121), выполненный с возможностью осуществления теплообмена между частью газа (GN), испарившегося в первом теплообменнике (113), и газом (GN), отобранным из резервуара (200) в жидком состоянии. 6 н. и 14 з.п. ф-лы, 8 ил.

1. Система (100) управления давлением в резервуаре (200), которым оснащено судно (15), при этом резервуар (200) выполнен с возможностью вмещения груза в виде газа (GN) в жидком состоянии, и система (100) управления давлением содержит

по меньшей мере один блок (110) производства холода, содержащий по меньшей мере один первый теплообменник (113), выполненный с возможностью испарения газа (GN), принятого первым теплообменником (113) в жидком состоянии, и по меньшей мере один второй теплообменник (115), выполненный с возможностью охлаждения газа (GN) и регулировки давления в резервуаре (200), при этом первый теплообменник (113) выполнен с возможностью подачи испарившегося газа (GN) по меньшей мере в одно устройство (210, 220), потребляющее газ (GN);

по меньшей мере один блок (120) конденсации для конденсации газа (GN), испарившегося в первом теплообменнике (113), который содержит по меньшей мере один теплообменник (121), выполненный с возможностью осуществления теплообмена между частью газа (GN), испарившегося в первом теплообменнике (113), и газом (GN), отобранным из резервуара (200) в жидком состоянии,

отличающаяся тем, что блок (110) производства холода содержит контур (111) хладагента (FR), в котором расположены по меньшей мере один сжимающий элемент (112) для сжатия хладагента (FR), по меньшей мере первый теплообменник (113), по меньшей мере одно расширительное устройство (114) и по меньшей мере второй теплообменник (115).

2. Система (100) управления по предыдущему пункту, содержащая по меньшей мере один трубопровод (119), продолжающийся от выхода второго теплообменника (115) во внутреннюю область резервуара (200) для хранения.

3. Система (100) управления по любому из предыдущих пунктов, в которой газ (GN), подаваемый на вход второго теплообменника (115), отбирается из парового пространства (201) посредством сжимающего устройства (131).

4. Система (100) управления по любому из пп. 1 и 2, в которой резервуар (200) содержит распылительную штангу (151), соединенную с выходом второго теплообменника (115).

5. Система (100) управления по любому из предыдущих пунктов, содержащая по меньшей мере один канал (123), расположенный между выходом теплообменника (121) и нижней частью резервуара (200).

6. Система (100) управления по предыдущему пункту, в которой газ (GN), нагретый в теплообменнике (121), и испарившийся газ (GN), охлажденный в теплообменнике (121), смешиваются перед подачей в нижнюю часть резервуара (200).

7. Система (100) управления по любому из предыдущих пунктов, в которой перед первым теплообменником (113) расположен по меньшей мере один насос (140) низкого давления.

8. Система (100) управления по предыдущему пункту, содержащая по меньшей мере один насос (118) высокого давления, расположенный между насосом (140) низкого давления и входом первого теплообменника (113).

9. Система (100) управления по предыдущему пункту, в которой первый теплообменник (113) содержит по меньшей мере один первый проход (116) и один второй проход (117), при этом первый проход (116) снабжается непосредственно насосом (140) низкого давления, а второй проход (117) снабжается насосом (118) высокого давления, расположенным между насосом (140) низкого давления и входом первого теплообменника (113).

10. Система (100) управления по п. 8, в которой первый теплообменник (113) выполнен с возможностью снабжения двух устройств (210, 220), потребляющих газ (GN), при этом по меньшей мере один расширительный элемент (212) расположен между первым теплообменником (113) и одним из устройств (210, 220), потребляющих испарившийся газ (GN).

11. Система (100) управления по п. 7, в которой первый теплообменник (113) выполнен с возможностью снабжения первого устройства (210), потребляющего испарившийся газ (GN) низкого давления, при этом система (100) управления содержит по меньшей мере один третий теплообменник (160), выполненный с возможностью снабжения второго устройства (220), потребляющего испарившийся газ (GN) высокого давления, при этом между насосом (140) низкого давления и входом третьего теплообменника (160) расположен по меньшей мере один насос (118) высокого давления, при этом третий теплообменник (160) выполнен с возможностью осуществления теплообмена между газом (GN), отобранным из резервуара (200) в жидком состоянии, и хладагентом (FR), сжатым сжимающим элементом (112).

12. Система (100) управления по предыдущему пункту, в которой хладагент (FR), выходящий из третьего теплообменника (160), подается в первый теплообменник (113).

13. Система (100) управления по п. 8, в которой в контуре (111) хладагента (FR) расположен по меньшей мере один внутренний теплообменник (163), при этом внутренний теплообменник (163) содержит по меньшей мере один первый проход (164), в котором циркулирует хладагент (FR), сжатый сжимающим элементом (112), и по меньшей мере один второй проход (165), в котором циркулирует хладагент (FR), расширенный расширительным устройством (114).

14. Система (100) управления по предыдущему пункту, в которой первый теплообменник (113) расположен в контуре (111) хладагента (FR) между сжимающим элементом (112) и внутренним теплообменником (163), и в которой второй теплообменник (115) расположен в контуре (111) хладагента (FR) между расширительным устройством (114) и внутренним теплообменником (163).

15. Судно (15) для транспортировки сжиженного газа (GN), включающее по меньшей мере один резервуар (200) для груза в виде сжиженного газа (GN), по меньшей мере одно устройство (210, 220), потребляющее испарившийся газ (GN), и по меньшей мере одну систему (100) управления давлением в резервуаре (200) по любому из предыдущих пунктов.

16. Система загрузки или разгрузки сжиженного газа (GN), объединяющая по меньшей мере одно береговое средство и по меньшей мере одно судно (15) для транспортировки сжиженного газа (GN) по предыдущему пункту.

17. Способ управления давлением в резервуаре (200), которым оснащено судно (15), реализующий систему (100) управления давлением по любому из пп. 1, 2 или 4-14, включающий по меньшей мере следующие этапы, на которых:

отбирают газ (GN) в жидком состоянии из резервуара (200);

испаряют первую часть газа (GN), отобранного из резервуара (200) в жидком состоянии, путем теплообмена с хладагентом в первом теплообменнике (113) для снабжения по меньшей мере одного устройства (210, 220), потребляющего испарившийся газ (GN);

охлаждают вторую часть газа (GN), отобранного из резервуара (200) в жидком состоянии, путем теплообмена с хладагентом (FR) во втором теплообменнике (115) и распыляют по меньшей мере часть охлажденного газа (GN) в паровое пространство (201).

18. Способ управления давлением в резервуаре (200), которым оснащено судно (15), реализующий систему (100) управления давлением по любому из пп. 1-3 или 5-14, включающий по меньшей мере следующие этапы, на которых:

отбирают газ (GN) из резервуара (200) в жидком состоянии и в газообразном состоянии;

испаряют газ (GN), отобранный из резервуара (200) в жидком состоянии, путем теплообмена с хладагентом (FR) в первом теплообменнике (113) для снабжения по меньшей мере одного устройства (210, 220), потребляющего испарившийся газ (GN);

конденсируют газ (GN), отобранный из резервуара (200) в газообразном состоянии, путем теплообмена с хладагентом (FR) во втором теплообменнике (115) и подают сконденсированный газ (GN) в резервуар (200).

19. Способ по любому из пп. 17 и 18, в котором этапу отбора газа (GN) предшествуют этапы, на которых

измеряют давление в паровом пространстве (201) резервуара (200), сравнивают измеренное значение давления с контрольным значением и определяют количество газа, которое необходимо отобрать из резервуара в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению;

определяют потребность в испарившемся газе по меньшей мере одного устройства, потребляющего испарившийся газ;

и в котором, если количество газа, которое необходимо отобрать в жидком и/или газообразном состоянии, чтобы измеренное значение давления стало меньше или равно контрольному значению, больше, чем количество испарившегося газа, необходимое по меньшей мере одному устройству, потребляющему испарившийся газ, первую часть газа (GN), испарившегося в первом теплообменнике (113), подают по меньшей мере в одно устройство (210, 220), потребляющее испарившийся газ (GN), вторую часть газа (GN), испарившегося в первом теплообменнике (113), конденсируют в теплообменнике (121) путем теплообмена с газом (GN), отобранным из резервуара (200) в жидком состоянии, и вторую часть испарившегося газа (GN), охлажденную таким образом, смешивают с газом (GN), отобранным в жидком состоянии и нагретым при прохождении через теплообменник (121), перед подачей в нижнюю часть резервуара (200).

20. Способ загрузки или разгрузки сжиженного газа (GN) с судна (15) для транспортировки газа (GN) по п. 15.

| WO 2017162977 A1, 28.09.2017 | |||

| СПОСОБ ИЗОТЕРМИЧЕСКОГО ХРАНЕНИЯ И РЕГАЗИФИКАЦИИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2610800C1 |

| FR 3066257 A1, 16.11.2018 | |||

| FR 2920484 A1, 06.03.2009 | |||

| US 9261295 B1, 16.02.2016. | |||

Авторы

Даты

2023-08-03—Публикация

2020-03-12—Подача