Настоящее изобретение относится к области судов, тяговые двигатели которых снабжаются природным газом и которые также позволяют содержать и/или транспортировать сжиженный природный газ.

Таким образом, такие суда обычно содержат резервуары, которые содержат природный газ в жидком состоянии. Природный газ представляет собой жидкость при температурах ниже -160°C при атмосферном давлении. Эти резервуары никогда не бывают полностью теплоизолированными и поэтому природный газ в них по меньшей мере частично испаряется. Таким образом, эти резервуары содержат как природный газ в жидкой форме, так и природный газ в газообразной форме. Этот природный газ в газообразной форме также известен как отпарной газ (BOG) и образует купол резервуара. Давлением в этом куполе резервуара следует управлять для того, чтобы не повреждать резервуар. Известным образом по меньшей мере часть природного газа, присутствующего в резервуаре в газообразной форме, в связи с этим используется для снабжения в том числе тяговых двигателей судна.

Однако потребление газообразного природного газа двигателями судна непостоянно, и необходимо устанавливать дополнительные системы для обработки избыточного испарившегося природного газа. В связи с этим системы повторного сжижения, которые позволяют конденсировать испарившийся природный газ, присутствующий в резервуаре, установлены на судне для того, чтобы возвращать его в этот резервуар в жидком состоянии.

Системы повторного сжижения, используемые в настоящее время, являются очень дорогостоящими, и настоящее изобретение нацелено на устранение этого недостатка путем предложения системы обработки газа, содержащей меньше компонентов, чем современные системы, или содержащей менее дорогостоящие компоненты, что, таким образом, позволяет уменьшать общие затраты на реализацию таких систем, при этом предлагая по меньшей мере такую же производительность.

В связи с этим одна задача настоящего изобретения относится к системе обработки газа, содержащегося в резервуаре для хранения и/или транспортировки газа в жидком состоянии и в газообразном состоянии, которая содержит по меньшей мере одно газопотребляющее устройство, по меньшей мере одну установку для снабжения по меньшей мере одного газопотребляющего устройства и по меньшей мере один замкнутый контур, выполненный с возможностью прохождения по нему охлаждающей текучей среды, причем установка для снабжения по меньшей мере одного газопотребляющего устройства содержит по меньшей мере:

- один первый теплообменник, выполненный с возможностью охлаждения охлаждающей текучей среды, циркулирующей по замкнутому контуру,

- одно устройство сжатия, выполненное с возможностью сжатия газа в газообразном состоянии, который выходит из первого теплообменника, до давления, совместимого с требованиями по меньшей мере одного газопотребляющего устройства,

- одно средство охлаждения, выполненное с возможностью осуществления теплообмена между охлаждающей текучей средой и газом, извлеченным в жидком состоянии из резервуара,

- один второй теплообменник, выполненный с возможностью осуществления теплообмена между газом в жидком состоянии, извлеченным из резервуара, и частью газа в газообразном состоянии, которая выходит из устройства сжатия и которая не отправляется в по меньшей мере одно газопотребляющее устройство.

Согласно изобретению средство охлаждения и второй теплообменник разделены. Другими словами, средство охлаждения и второй теплообменник физически разделены и расположены на ненулевом расстоянии друг от друга. Более того, отсутствует прямая передача калорий между средством охлаждения и вторым теплообменником.

Система обработки газа согласно изобретению позволяет обрабатывать газ, присутствующий в газообразном состоянии в резервуаре, который образуется вследствие явления естественного испарения жидкого газа, содержащегося в этом резервуаре.

В соответствии с одним признаком настоящего изобретения первый теплообменник выполнен с возможностью осуществления теплообмена между газом, извлеченным из резервуара в газообразном состоянии, и охлаждающей текучей средой, циркулирующей по замкнутому контуру. В соответствии с этим признаком настоящего изобретения первый теплообменник расположен на стыке между установкой для снабжения по меньшей мере одного газопотребляющего устройства и замкнутым контуром охлаждающей текучей среды. Другими словами, первый теплообменник содержит по меньшей мере один первый ход, выполненный с возможностью прохождения по нему газа, извлеченного в газообразном состоянии из резервуара, и по меньшей мере один второй ход, выполненный с возможностью прохождения по нему охлаждающей текучей среды по замкнутому контуру.

В соответствии с одним вариантом выполнения настоящего изобретения средство охлаждения может, например, представлять собой третий теплообменник, выполненный с возможностью осуществления теплообмена между охлаждающей текучей средой и газом, извлеченным в жидком состоянии из резервуара. Газ, извлеченный в жидком состоянии из резервуара, который циркулирует по этому третьему теплообменнику, конкретнее способен передавать калории охлаждающей текучей среде, которая также циркулирует по этому третьему теплообменнику, так, что газ, извлеченный в жидком состоянии из резервуара, охлаждается при его прохождении через третий теплообменник. В соответствии с изобретением второй теплообменник и третий теплообменник разделены, что означает, что между текучей средой, которая циркулирует по второму теплообменнику, и текучей средой, которая циркулирует по третьему теплообменнику, отсутствует прямая теплопередача.

В соответствии с одним признаком настоящего изобретения по меньшей мере одно средство расширения расположено между вторым теплообменником и резервуаром. Это средство расширения позволяет уменьшать давление газа, сжатого при его прохождении через устройство сжатия, так, чтобы возвращать его к давлению, по существу идентичному давлению газа, присутствующего в резервуаре, таким образом, чтобы иметь возможность его возвращения в этот резервуар.

В соответствии с другим признаком настоящего изобретения между устройством сжатия и резервуаром расположено по меньшей мере одно средство регулирования. Например, это средство регулирования может представлять собой двухпозиционный клапан, то есть клапан, который способен принимать открытое положение, в котором он позволяет газу циркулировать по трубопроводу, на котором он установлен, или закрытое положение, в котором он предотвращает циркуляцию газа в этом трубопроводе.

В соответствии с изобретением второй теплообменник содержит по меньшей мере один первый ход, выполненный с возможностью прохождения по нему части газа в газообразном состоянии, которая не отправляется в по меньшей мере одно газопотребляющее устройство, и по меньшей мере один второй ход, выполненный с возможностью прохождения по нему газа, извлеченного в жидком состоянии из резервуара, причем как первый ход, так и второй ход второго теплообменника соединены с нижней частью резервуара. Другими словами, весь газ, который выходит из второго теплообменника, возвращается в нижнюю часть резервуара после его прохождения через второй теплообменник. Под «нижней частью резервуара» понимается участок резервуара, который продолжается от нижней стенки резервуара до плоскости, параллельной этой нижней стенке, и расположен на уровне не более 20% общей высоты резервуара, которая измеряется по прямой линии, перпендикулярной нижней стенке резервуара, между двумя противоположными концами этого резервуара по этой линии. Плоскость, параллельная нижней стенке, которая участвует в определении «нижней части резервуара», может предпочтительно была расположена на уровне 10% общей высоты резервуара.

В соответствии с одним признаком изобретения второй ход второго теплообменника выполнен с возможностью снабжения его напрямую газом, извлеченным в жидком состоянии из резервуара. Под «напрямую» понимается, что газ, извлеченный в жидком состоянии из резервуара, отправляется во второй ход второго теплообменника без изменений давления или температуры, кроме тех, которые связаны с самой по себе перекачкой.

В соответствии с другим признаком изобретения газ, извлеченный в жидком состоянии из резервуара, который снабжает средство охлаждения, напрямую возвращается в резервуар после его прохождения через это средство охлаждения. Как и раньше, термины «возвращается напрямую» следует понимать в том смысле, что газ, извлеченный в жидком состоянии из резервуара, возвращается в резервуар, не подвергаясь изменениям давления или температуры, кроме тех, которым он подвергся в средстве охлаждения.

Альтернативно второй ход второго теплообменника выполнен с возможностью снабжения его газом, охлажденным при его прохождении через средство охлаждения. В соответствии с этим альтернативным вариантом выполнения газ, охлажденный средством охлаждения, нагревается при его прохождении через второй теплообменник до его возвращения в резервуар.

Соответственно, в соответствии с первым режимом работы системы обработки газа в соответствии с изобретением весь газ, сжатый устройством сжатия, потребляется по меньшей мере одним газопотребляющим устройством. В соответствии с этим первым режимом работы средство регулирования, расположенное между устройством сжатия и вторым теплообменником, находится в закрытом положении, и газ, извлеченный в жидком состоянии, который снабжает средство охлаждения, напрямую возвращается в резервуар после его прохождения через это средство охлаждения, то есть без прохождения через второй теплообменник. Другими словами, газ, извлеченный в жидком состоянии из резервуара, охлаждается при его прохождении через средство охлаждения и при смешивании с жидким газом, уже присутствующим в этом резервуаре, этот газ, охлажденный средством охлаждения, приводит к охлаждению жидкого газа, присутствующего в резервуаре, что ведет к ограничению явления естественного испарения, упомянутого выше.

В соответствии со вторым режим работы системы обработки газа согласно изобретению второй теплообменник образует конденсатор для части газообразного газа, которая не отправляется в по меньшей мере одно газопотребляющее устройство. В соответствии с этим вторым режимом работы средство регулирования, расположенное между устройством сжатия и вторым теплообменником, находится в его открытом положении, позволяя части газообразного газа, которая не отправляется в по меньшей мере одно газопотребляющее устройство, поступать во второй теплообменник. В связи с этим эта неиспользованная часть сжижается до ее возвращения в резервуар, в котором она смешивается с газом, уже присутствующим в жидком состоянии. При условии, что теплообмен, осуществляемый во втором теплообменнике, не позволяет полностью конденсировать часть газообразного газа, которая не отправляется в по меньшей мере одно газопотребляющее устройство, эта часть предпочтительно завершает свою конденсацию, вступая в контакт с газом, присутствующим в жидком состоянии в резервуаре.

Согласно изобретению газ, извлеченный в жидком состоянии из резервуара для снабжения этого средства охлаждения, имеет температуру от -163°C до -158°C включительно на входе в это средство охлаждения и температуру от -177°C до -165°C включительно на выходе из этого средства охлаждения, а газ, который выходит из средства охлаждения для поступления во второй теплообменник, имеет температуру от -177°C до -165°C включительно на входе в этот второй теплообменник и температуру от -177°C до -150°C включительно на выходе из второго теплообменника. Эти значения конкретнее уточняются, когда система обработки газа в соответствии с изобретением функционирует в штатном режиме, то есть в ситуации, в которой по меньшей мере одно газопотребляющее устройство имеет минимальное потребление. Газ предпочтительно имеет температуру -160°C на входе в средство охлаждения, температуру -168°C на выходе из средства охлаждения и на входе во второй теплообменник и температуру -152°C на выходе из второго теплообменника.

В свою очередь, часть газа, которая не отправляется в газопотребляющее устройство, имеет температуру от 5°C до 45°C включительно на входе в этот второй теплообменник и температуру от -160°C до -152°C включительно на выходе из этого второго теплообменника. Часть газа, которая не отправляется в газопотребляющее устройство, предпочтительно имеет температуру 43°C на входе во второй теплообменник и температуру -158°C на выходе из этого второго теплообменника.

В соответствии с изобретением замкнутый контур содержит по меньшей мере один элемент сжатия, по меньшей мере первый теплообменник, по меньшей мере один элемент расширения и по меньшей мере средство охлаждения. В соответствии с изобретением элемент сжатия, первый теплообменник, элемент расширения и средство охлаждения расположены в этом порядке в соответствии с направлением циркуляции охлаждающей текучей среды по замкнутому контуру.

В соответствии с одним признаком настоящего изобретения первый теплообменник содержит по меньшей мере один первый ход, выполненный с возможностью прохождения по нему газа, извлеченного в газообразном состоянии из резервуара, по меньшей мере один второй ход, выполненный с возможностью прохождения по нему охлаждающей текучей среды, сжатой элементом сжатия, и по меньшей мере один третий ход, выполненный с возможностью прохождения по нему расширенной охлаждающей текучей среды.

Предпочтительно по меньшей мере один первый дополнительный трубопровод расположен между первым трубопроводом, который продолжается между резервуаром и устройством сжатия, и элементом сжатия замкнутого контура, и по меньшей мере один второй дополнительный трубопровод расположен между элементом сжатия и по меньшей мере одним газопотребляющим устройством, и по меньшей мере один регулирующий клапан расположен на первом дополнительном трубопроводе или на втором дополнительном трубопроводе. В соответствии с изобретением этот регулирующий клапан представляет собой двухпозиционный клапан, который выполнен с возможностью принятия открытого положения, в котором он позволяет проходить газу в газообразном состоянии, который выходит из первого хода первого теплообменника, по этому первому дополнительному трубопроводу, или закрытого положения, в котором он предотвращает прохождение газа по первому дополнительному трубопроводу. В связи с этим в соответствии с изобретением элемент сжатия, первый и второй дополнительные трубопроводы и регулирующий клапан образуют систему резервирования устройства сжатия. Соответственно, если это устройство сжатия неисправно, элемент сжатия способен его заменять так, что снабжение по меньшей мере одного газопотребляющего устройства не прерывается.

В соответствии с одним вариантом выполнения настоящего изобретения средство охлаждения и/или второй теплообменник представляют собой теплообменники пластинчатого типа. Другими словами, эти теплообменники образованы стопкой пластин, между которыми циркулируют рассматриваемые текучие среды. Эти пластины изготовлены из материала, проводящего тепло, и текучие среды, которые циркулируют между этими пластинами, имеют разность температур так, что теплообмен может осуществляться между текучими средами, которые циркулируют на соответственных противоположных сторонах одной и той же пластины.

Изобретение также относится к судну для транспортировки сжиженного газа, содержащему по меньшей мере один резервуар для груза сжиженного газа, по меньшей мере одно устройство, потребляющее сжиженный газ, и по меньшей мере одну систему обработки газа согласно изобретению.

Изобретение также относится к системе загрузки или разгрузки жидкого газа, которая объединяет по меньшей мере одно средство на суше и по меньшей мере одно судно согласно изобретению для транспортировки жидкого газа.

Наконец, изобретение относится к способу работы системы обработки газа согласно изобретению, содержащему по меньшей мере этапы, на которых:

- извлекают газ в газообразном состоянии из резервуара,

- нагревают газ, извлеченный в газообразном состоянии из резервуара, путем теплообмена с охлаждающей текучей средой, осуществляемого в первом теплообменнике,

- снабжают по меньшей мере одно газопотребляющее устройство по меньшей мере частью газа, нагретого при его прохождении через первый теплообменник и сжатого устройством сжатия,

- охлаждают газ, извлеченный в жидком состоянии из резервуара, с помощью средства охлаждения,

- конденсируют другую часть газа, нагретого при его прохождении через первый теплообменник, которая не отправляется в по меньшей мере одно газопотребляющее устройство, путем теплообмена с газом, охлажденным средством охлаждения, осуществляемого во втором теплообменнике.

Изобретение дополнительно относится к способу загрузки или разгрузки жидкого газа в судно/из судна согласно изобретению для транспортировки газа.

Дополнительные признаки, подробности и преимущества изобретения станут более очевидными, с одной стороны, при чтении следующего описания, а, с другой стороны, из варианта выполнения, приведенного в качестве неограничивающей иллюстрации со ссылкой на приложенные схематические чертежи, на которых:

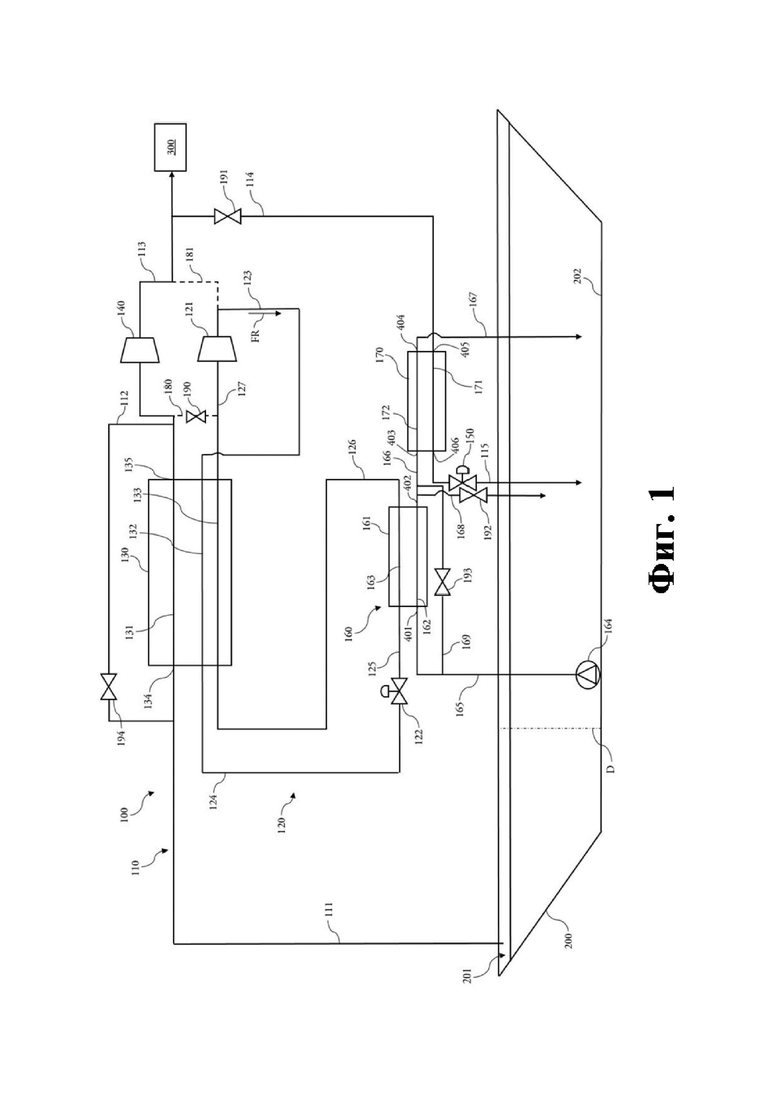

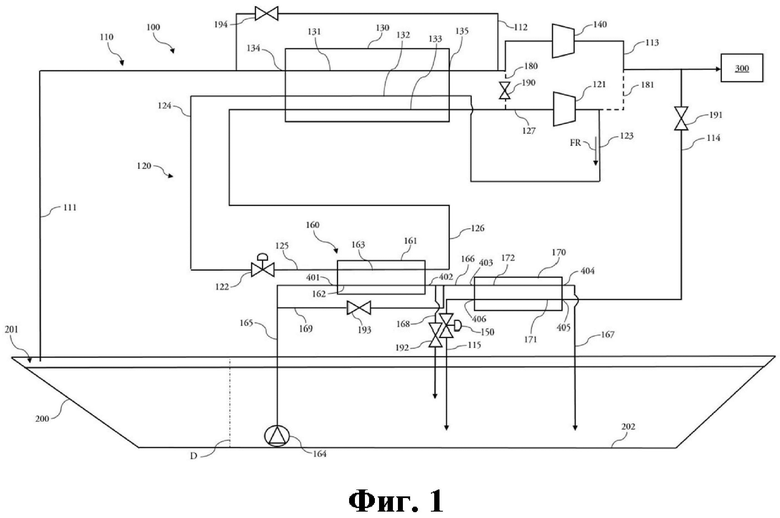

на Фиг. 1 схематически проиллюстрирована система обработки газа в соответствии с настоящим изобретением;

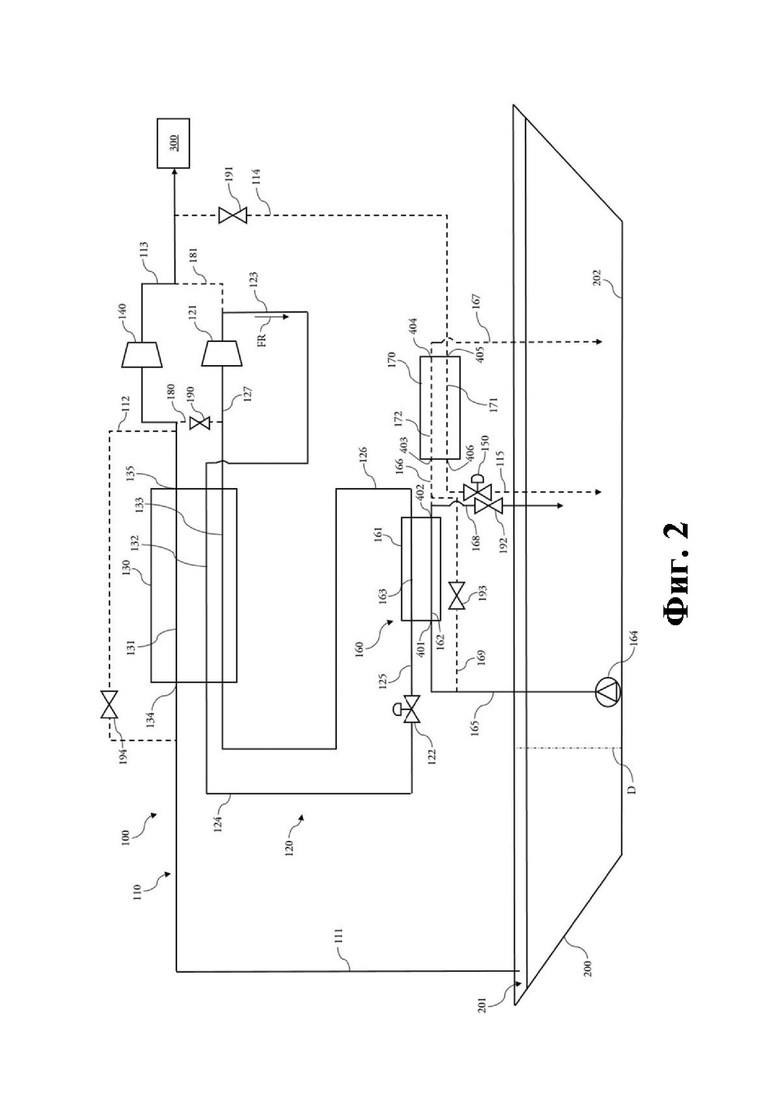

на Фиг. 2 схематически проиллюстрирован первый режим работы системы обработки газа, проиллюстрированной на Фигуре 1;

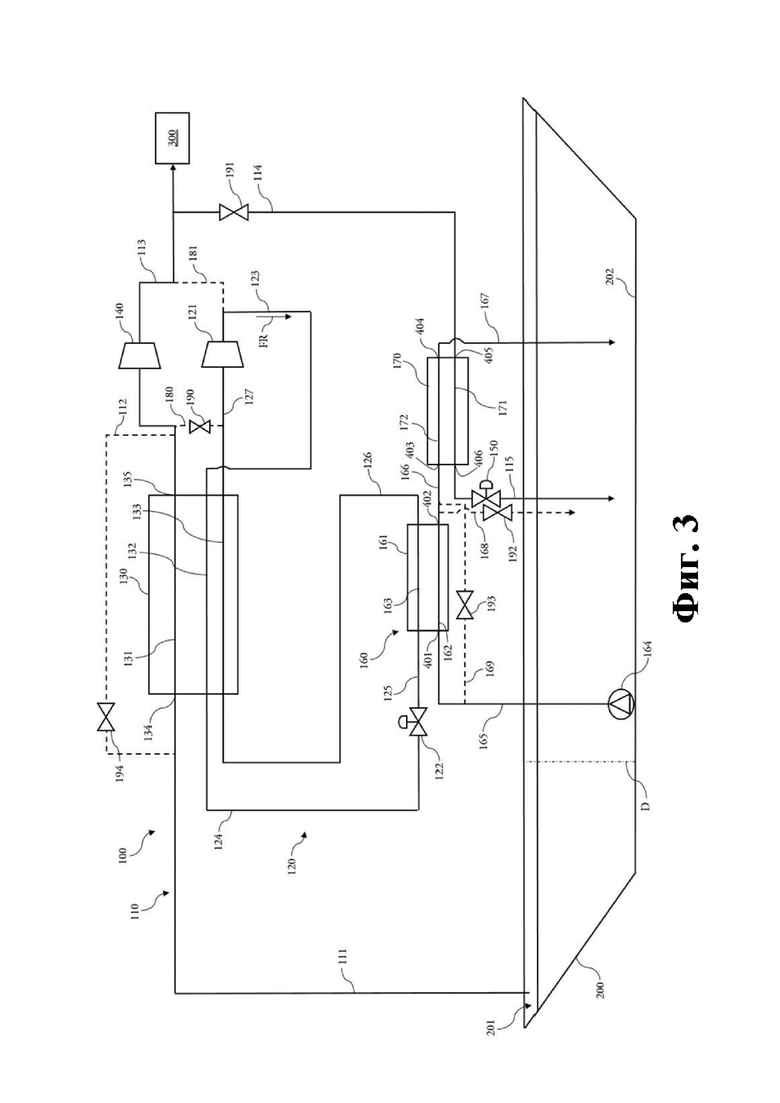

на Фиг. 3 схематически проиллюстрирован второй режим работы системы обработки газа, проиллюстрированной на Фигуре 1;

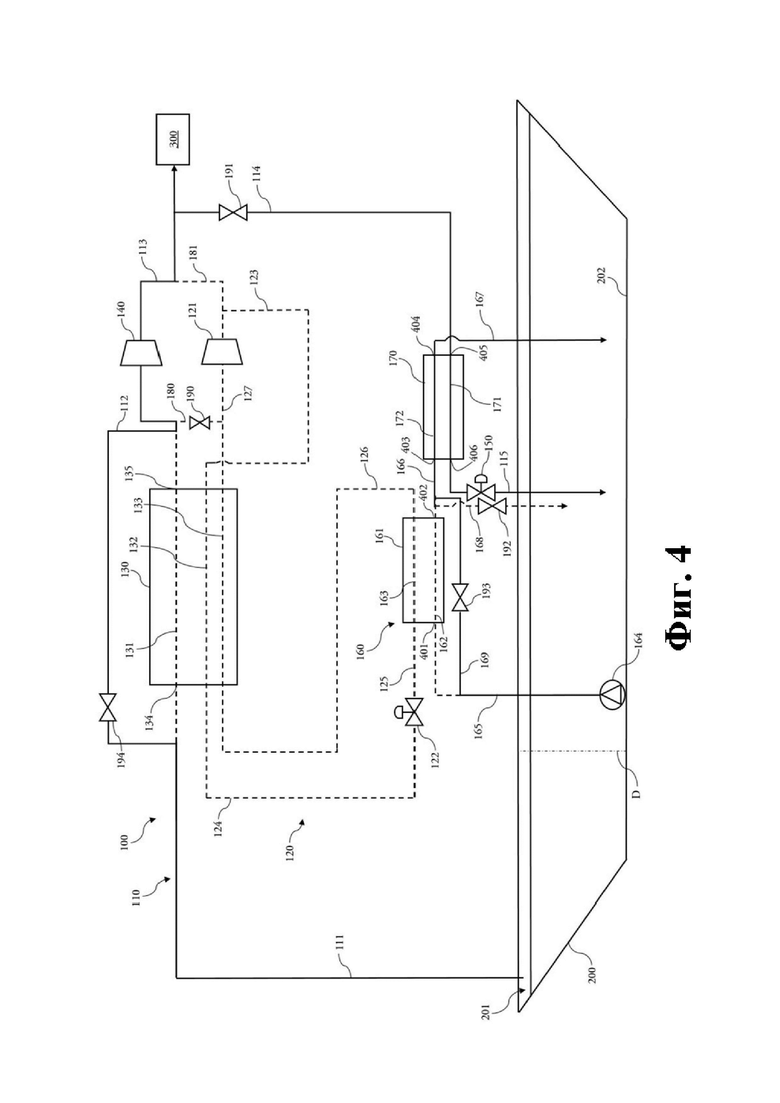

на Фиг. 4 схематически проиллюстрирован третий режим работы системы обработки газа, проиллюстрированной на Фигуре 1;

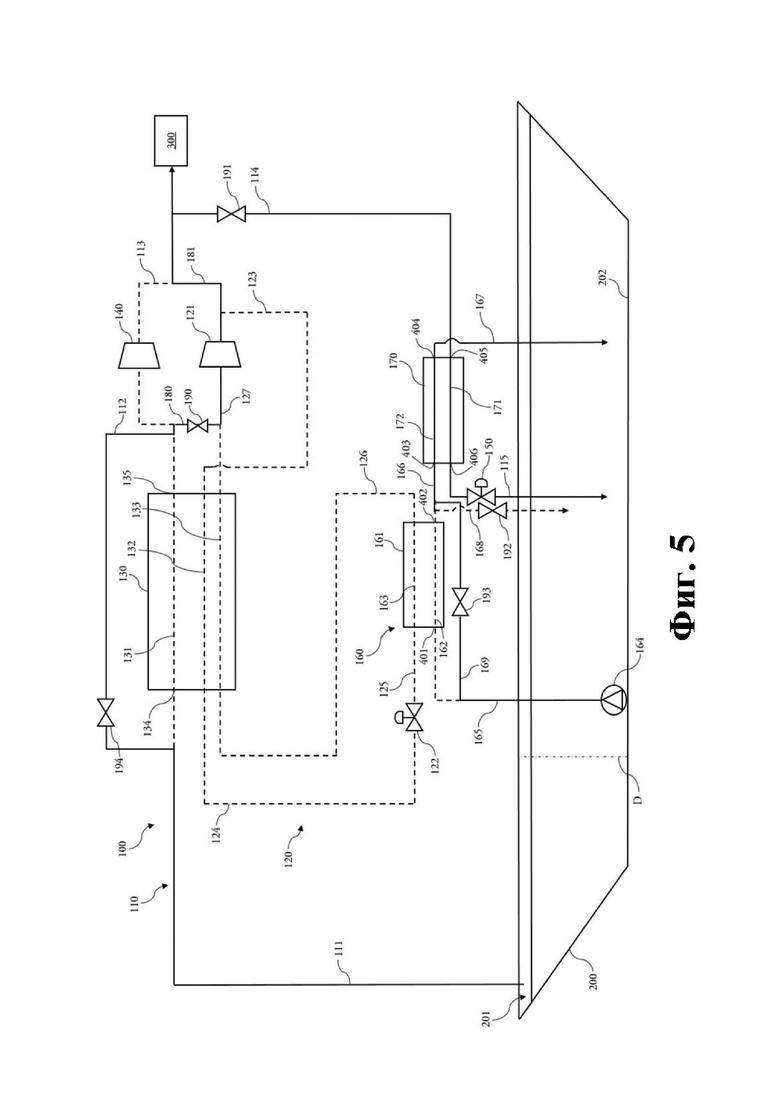

на Фиг. 5 схематически проиллюстрирована система обработки газа, проиллюстрированная на Фигуре 1, в которой устройство сжатия неисправно;

Фиг. 6 представляет собой схематическое изображение с вырезом резервуара судна танкера-метановоза и терминала для загрузки и/или разгрузки этого резервуара.

На Фигурах 2-5, на которых проиллюстрированы разные режимы работы системы обработки газа в соответствии с изобретением, сплошные линии представляют трубопроводы этой системы 100 обработки газа, по которым циркулирует газ или охлаждающая текучая среда FR, а пунктирные линии представляют трубопроводы этой системы 100 обработки газа, по которым не циркулирует ни газ, ни охлаждающая текучая среда FR. Термины «по ходу перед» и «по ходу после» следует понимать в соответствии с направлением циркуляции газа или охлаждающей текучей среды FR по трубопроводу или рассматриваемому предмету.

На Фигуре 1 представлена система 100 обработки газа в соответствии с изобретением, причем этот газ содержится в резервуаре 200 в жидком состоянии и в газообразном состоянии. В оставшейся части описания термин «купол 201 резервуара» относится к участку резервуара 200, в котором присутствует газ в газообразном состоянии. В остальной части резервуара 200 газ присутствует в жидком состоянии. Под «нижней частью резервуара» понимается участок резервуара 200, который продолжается от нижней стенки 202 резервуара 200 до плоскости, параллельной этой нижней стенке 202, и расположен на уровне не более 20% общей высоты резервуара 200, которая измеряется по прямой линии D, перпендикулярной нижней стенке 202 резервуара 200, между двумя противоположными концами этого резервуара 200 по этой линии D. Плоскость, параллельная нижней стенке, которая участвует в определении «нижней части резервуара», может предпочтительно быть расположена на уровне 10% общей высоты резервуара.

В соответствии с одним примером применения настоящего изобретения газ, содержащийся в резервуаре 200, представляет собой природный газ, причем этот резервуар 200 предпочтительно позволяет хранить и/или транспортировать этот природный газ. Следует понимать, что это всего лишь один вариант выполнения и что этот газ может быть другим без отклонения от контекста настоящего изобретения. Этот природный газ представляет собой жидкость при температуре порядка -160°C и поэтому часть этого жидкого природного газа самопроизвольно испаряется, при этом образуя газообразный природный газ, который скапливается в куполе 201 резервуара. Кроме того, термины «система 100 обработки» и «система 100 обработки газа» используются без различия.

Система 100 обработки в соответствии с изобретением содержит по меньшей мере одно газопотребляющее устройство 300, по меньшей мере одну установку 110 для снабжения по меньшей мере одного газопотребляющего устройства 300, выполненную с возможностью прохождения по ней газа, содержащегося в резервуаре 200, и по меньшей мере один замкнутый контур 120, выполненный с возможностью прохождения по нему охлаждающей текучей среды FR. Под «охлаждающей текучей средой FR» понимается текучая среда, выполненная с возможностью получения и передачи калорий при изменении состоянии. Соответственно, когда эта охлаждающая текучая среда FR переходит из жидкого состояния в газообразное состояние, она получает калории, присутствующие в ее окружающей среде, а когда она переходит из газообразного состояния в жидкое состояние, она передает калории в ее окружающую среду.

Как отмечено выше, газ, содержащийся в резервуаре 200, может представлять собой природный газ, то есть состоящий главным образом из метана, который имеет температуру сжижения ниже -160°C. В связи с этим композиция охлаждающей текучей среды FR в соответствии с изобретением особенно пригодна для использования при криогенных температурах, что означает, в частности, что эта охлаждающая текучая среда FR не замерзает при этих криогенных температурах. Под «криогенной температурой» понимается температура ниже -50°C. Охлаждающая текучая среда FR в соответствии с настоящим изобретением также является некоррозионной и нетоксичной.

Установка 110 для снабжения по меньшей мере одного газопотребляющего устройства 300 содержит по меньшей мере один первый теплообменник 130, выполненный с возможностью нагрева газа, извлеченного в газообразном состоянии из купола 201 резервуара, по меньшей мере одно устройство 140 сжатия, выполненное с возможностью сжатия газа так, что этот газ может быть отправлен в по меньшей мере одно газопотребляющее устройство 300, по меньшей мере одно средство 160 охлаждения газа, извлеченного в жидком состоянии из резервуара 200, и по меньшей мере один второй теплообменник 170, выполненный с возможностью конденсации по меньшей мере части газа, сжатого устройством 140 сжатия, которая не отправляется в по меньшей мере одно газопотребляющее устройство 300, так, чтобы позволять снова вводить в резервуар 200 эту часть газа, которая не отправляется в по меньшей мере одно газопотребляющее устройство 300.

В соответствии с изобретением второй теплообменник 170 конкретнее выполнен с возможностью осуществления теплообмена между частью сжатого газа, которая не отправляется в газопотребляющее устройство 300, и газом, извлеченным в жидком состоянии из резервуара 200. Другими словами, второй теплообменник 170 содержит по меньшей мере один первый ход 171, по которому способна циркулировать часть сжатого газа, которая не отправляется в по меньшей мере одно газопотребляющее устройство 300, и по меньшей мере один второй ход 172, по которому способен циркулировать газ, извлеченный в жидком состоянии из резервуара 200. В связи с этим газ в газообразном состоянии, который циркулирует по первому ходу 171, конденсируется при передаче калорий жидкому газу, который циркулирует по второму ходу 172. Другими словами, второй теплообменник 170 действует в качестве конденсатора по отношению к части газа в газообразном состоянии, которая не отправляется в по меньшей мере одно газопотребляющее устройство 300.

В одном особом примере применения настоящего изобретения газ, извлеченный в жидком состоянии из резервуара 200, который циркулирует по второму ходу 172 второго теплообменника 170, может быть охлажден с помощью средства 160 охлаждения до поступления во второй теплообменник 170, что тем самым максимизирует разность температур между текучими средами, которые соответственно циркулируют по первому ходу 171 и по второму ходу 172 второго теплообменника 170, таким образом улучшая теплообмен между этими текучими средами и в связи с этим получающуюся в результате конденсацию. В соответствии с этим примером применения настоящего изобретения газ, извлеченный в жидком состоянии из резервуара 200 для снабжения средства 160 охлаждения, имеет температуру от -163°C до -158°C включительно на входе 401 в это средство 160 охлаждения и температуру от -177°C до -165°C включительно на выходе 402 из этого средства 160 охлаждения. Газ, который выходит из средства 160 охлаждения для поступления во второй теплообменник 170, имеет температуру от -177°C до -165°C включительно на входе 403 в этот второй теплообменник 170 и температуру от -177°C до -150°C включительно на выходе 404 из этого второго теплообменника 170. Газ предпочтительно имеет температуру -160°C на входе 401 в средство 160 охлаждения, температуру -168°C на выходе 402 из средства 160 охлаждения и на входе 403 во второй ход 172 второго теплообменника 170 и температуру -152°C на выходе 404 из второго хода 172 второго теплообменника 170.

Более того, часть газа, которая не отправляется в газопотребляющее устройство 300, имеет температуру от 5°C до 45°C включительно на входе 405 в первый ход 171 второго теплообменника 170 и температуру от -172°C до -150°C включительно на выходе 406 из этого первого хода 171 второго теплообменника 170. Часть газа, которая не отправляется в газопотребляющее устройство 300, предпочтительно имеет температуру 43°C на входе 405 в первый ход 171 второго теплообменника 170 и температуру -158°C на выходе 406 из первого хода 171 этого второго теплообменника 170.

Установка 110 для снабжения также содержит по меньшей мере одно средство 150 расширения, расположенное между устройством 140 сжатия и резервуаром 200. Это средство 150 расширения выполнено с возможностью расширения части газа, сжатого устройством 140 сжатия, которая не отправляется в газопотребляющее устройство 300, то есть с возможностью уменьшения давления этой части газа до давления, по существу эквивалентного давлению газа, присутствующего в резервуаре 200 в жидком состоянии, для того, чтобы позволять этой части газа, которая не отправляется в газопотребляющее устройство 300, возвращаться в резервуар 200. В соответствии с проиллюстрированными примерами это средство 150 расширения расположено между вторым теплообменником 170 и резервуаром 200. Это средство 150 расширения конкретнее расположено между выходом 406 из первого хода 171 второго теплообменника 170 и резервуаром 200.

В соответствии с одним вариантом выполнения настоящего изобретения, проиллюстрированным на Фигурах, средство 160 охлаждения образовано третьим теплообменником 161, выполненным с возможностью осуществления теплообмена между газом, извлеченным в жидком состоянии из резервуара 200, и охлаждающей текучей средой FR, предназначенной для прохождения по замкнутому контуру 120. Другими словами, следует понимать, что этот третий теплообменник 161 расположен на стыке между замкнутым контуром 120 и установкой 110 для снабжения по меньшей мере одного газопотребляющего устройства 300 и что он содержит по меньшей мере один первый ход 162, выполненный с возможностью прохождения по нему газа, извлеченного в жидком состоянии из резервуара 200, и по меньшей мере один второй ход 163, выполненный с возможностью прохождения по нему охлаждающей текучей среды FR. Например, этот третий теплообменник 161 может представлять собой теплообменник пластинчатого типа, то есть теплообменник, образованный стопкой группы пластин, между которыми в соответствии с проиллюстрированным примером циркулирует газ, извлеченный в жидком состоянии из резервуара 200, и охлаждающая текучая среда. Эти пластины содержат материал, проводящий тепло, что позволяет передавать калории между двумя текучими средами, которые циркулируют на соответственных противоположных сторонах этих пластин.

Второй теплообменник 170 может предпочтительно также представлять собой теплообменник пластинчатого типа, то есть теплообменник, образованный стопкой пластин, между которыми циркулирует газ в жидком состоянии и сжатый газ в газообразном состоянии, который не был потреблен газопотребляющим устройством 300.

Для того, чтобы гарантировать подачу жидкого газа в третий теплообменник 161 в резервуаре 200 расположен насос 164, который соединен с первым ходом 162 третьего теплообменника 161 первой трубой 165. Более того, вторая труба 166 позволяет соединять первый ход 162 третьего теплообменника 161 со вторым теплообменником 170, а третья труба 167, в свою очередь, соединяет второй теплообменник 170 с нижней частью резервуара 200.

Более того, четвертая труба 168 расположена между второй трубой 166 и резервуаром 200, по меньшей мере один первый элемент 192 регулирования расположен на этой четвертой трубе 168, а пятая труба 169 расположена между первой трубой 165 и второй трубой 166 и оборудована по меньшей мере одним вторым элементом 193 регулирования. Например, первый элемент 192 регулирования и второй элемент 193 регулирования представляют собой два двухпозиционных клапана, то есть клапаны, выполненные с возможностью принятия открытого положения, в котором они соответственно позволяют газу циркулировать по четвертой трубе 168 и по пятой трубе 169, или закрытого положения, в котором они предотвращают циркуляцию газа по этим трубам. Следует понимать, что эти клапаны выполнены с возможностью управления ими независимо друг от друга.

В свою очередь, установка 110 для снабжения содержит по меньшей мере один первый трубопровод 111, имеющий первый теплообменник 130, расположенный между куполом 201 резервуара и устройством 140 сжатия, по меньшей мере один второй трубопровод 112, расположенный между первым трубопроводом 111 и устройством 140 сжатия и оборудованный третьим элементом 194 регулирования, схожим с первым и вторым элементами 16, 17 регулирования, описанными выше, по меньшей мере один третий трубопровод 113, расположенный между устройством 140 сжатия и по меньшей мере одним газопотребляющим устройством 300, по меньшей мере один четвертый трубопровод 114, расположенный между третьим трубопроводом 113 и первым ходом 171 второго теплообменника 170, и по меньшей мере один пятый трубопровод 115, расположенный между вторым ходом 171 второго теплообменника 170 и резервуаром 200. Этот пятый трубопровод 115 конкретнее расположен между вторым ходом 171 второго теплообменника 170 и нижней частью резервуара 200. Как отмечено выше, в соответствии с проиллюстрированным примером пятый трубопровод 115 имеет средство 150 расширения.

Как будет описано более полно ниже, второй трубопровод 112 позволяет обходить первый теплообменник 130, то есть этот второй трубопровод 112 позволяет снабжать по меньшей мере устройство 140 сжатия даже в случае выхода из строя или преднамеренной остановки замкнутого контура 120.

По меньшей мере одно газопотребляющее устройство 300 может представлять собой, например, двигатель, в частности, тяговый двигатель судна, для которого предназначена система 100 обработки газа в соответствии с изобретением. Альтернативно это газопотребляющее устройство 300 может представлять собой двигатель электрического генератора рассматриваемого судна. В соответствии с одним примером применения настоящего изобретения установка 110 для снабжения системы 100 обработки может быть выполнена с возможностью подачи газа в по меньшей мере два газопотребляющих устройства 300. Следует понимать, что это только варианты выполнения, которые не ограничивают настоящее изобретение.

Замкнутый контур 120 охлаждающей текучей среды FR последовательно содержит по меньшей мере один элемент 121 сжатия, первый теплообменник 130, элемент 122 расширения и средство 160 охлаждения, образованное в соответствии с проиллюстрированным примером третьим теплообменником 161. В связи с этим первый теплообменник 130 расположен на стыке между замкнутым контуром 120 охлаждающей текучей среды FR и установкой 110 для снабжения газопотребляющего устройства 300. Другими словами, первый теплообменник 130 содержит по меньшей мере один первый ход 131, выполненный с возможностью прохождения по нему газа, извлеченного в газообразном состоянии из купола 201 резервуара, и по меньшей мере один второй ход 132, выполненный с возможностью прохождения по нему охлаждающей текучей среды FR. В связи с этим в первом теплообменнике 130 может осуществляться теплообмен между первым ходом 131 и вторым ходом 132 так, что газ в нем нагревается, а охлаждающая текучая среда FR охлаждается. Первый теплообменник 130 в соответствии с вариантом выполнения, проиллюстрированным на Фигурах, предпочтительно содержит третий ход 133, также выполненный с возможностью прохождения по нему охлаждающей текучей среды FR. Охлаждающая текучая среда FR, циркулирующая по этому третьему ходу 133, конкретнее получает калории от охлаждающей текучей среды FR, циркулирующей по второму ходу 132. Следует понимать, что это всего лишь один вариант выполнения и что первый теплообменник 130 может не содержать этот третий ход 133 без отклонения от контекста настоящего изобретения.

В связи с этим замкнутый контур 120 содержит по меньшей мере одну первую трубку 123, расположенную между элементом 121 сжатия и вторым ходом 132 первого теплообменника 130, по меньшей мере одну вторую трубку 124, расположенную между вторым ходом 132 первого теплообменника 130 и элементом 122 расширения, по меньшей мере одну третью трубку 125, расположенную между элементом 122 расширения и вторым ходом 163 третьего теплообменника 161, по меньшей мере одну четвертую трубку 126, расположенную между вторым ходом 163 третьего теплообменника 161 и третьим ходом 133 первого теплообменника 130, и по меньшей мере одну пятую трубку 127, расположенную между третьим ходом 133 первого теплообменника 130 и элементом 121 сжатия.

Когда система 100 обработки газа в соответствии с изобретением вводится в эксплуатацию, охлаждающая текучая среда FR выходит из элемента 121 сжатия в газообразном состоянии и с высоким давлением, то есть с давлением от 1,8 до 3,6 МПа включительно, по первой трубке 123 для поступления в первый теплообменник 130 и, конкретнее, второй ход 132 этого первого теплообменника 130, в котором она передает калории газу, который в этом случае циркулирует по первому ходу 131 этого первого теплообменника 130, и необязательно охлаждающей текучей среде FR, которая циркулирует по третьему ходу 133 этого первого теплообменника 130. Затем охлаждающая текучая среда FR выходит из первого теплообменника 130 в жидком состоянии и с высоким давлением по второй трубке 124 для поступления в элемент 122 расширения, в котором ее давление уменьшается. Затем охлаждающая текучая среда FR выходит из элемента 122 расширения в жидком состоянии и с низким давлением, то есть давлением от 0,12 МПа до 0,25 МПа включительно, и поступает в третью трубу 125 для поступления во второй ход 163 третьего теплообменника 161, в котором она получает калории от жидкого природного газа, который циркулирует по первому ходу 162 этого третьего теплообменника 161, как отмечено выше. В связи с этим охлаждающая текучая среда FR выходит из третьего теплообменника 161 в двухфазном или газообразном состоянии и с низким давлением и поступает в третий ход 133 первого теплообменника 130 по четвертой трубке 126. В этом третьем ходу 133 охлаждающая текучая среда FR в двухфазном состоянии получает калории от охлаждающей текучей среды FR, которая циркулирует по второму ходу 132 этого первого теплообменника 130. Это получение калорий позволяет испаряться жидкому газу, который может по-прежнему присутствовать в контуре на выходе из средства 160 охлаждения, в результате чего элемент 121 сжатия снабжается только охлаждающей текучей средой FR в газообразном состоянии. В связи с этим охлаждающая текучая среда FR покидает третий ход 133 первого теплообменника 130 в газообразном состоянии и по пятой трубке 127 поступает в элемент 121 сжатия. Другими словами, следует понимать, что охлаждающая текучая среда FR, которая циркулирует по замкнутому контуру, подвергается по меньшей мере двум изменениям состояния, обмениваясь калориями с газом, транспортируемым рассматриваемым судном.

В соответствии с другим вариантом выполнения, не проиллюстрированным здесь, первый теплообменник не содержит третий ход и содержит только первый ход, по которому циркулирует газ, извлеченный из резервуара в газообразном состоянии, и второй ход, по которому циркулирует охлаждающая текучая среда в газообразном состоянии и с высоким давлением. В соответствии с этим другим вариантом выполнения между средством охлаждения и элементом сжатия может быть расположен газожидкостный сепаратор так, чтобы гарантировать, что только охлаждающая текучая среда в газообразном состоянии отправляется в этот элемент сжатия. Фактически охлаждающая текучая среда в жидком состоянии будет создавать угрозу повреждения этого элемента сжатия, в этом случае делая его непригодным.

Как отмечено выше, важно отводить газ в газообразном состоянии, присутствующий в куполе 201 резервуара, из этого купола 201 резервуара для того, чтобы предотвращать избыточное давление, которое может повреждать рассматриваемый резервуар 200. Также установка 110 для снабжения системы 100 обработки газа в соответствии с изобретением оборудована системой резервирования устройства 140 сжатия, которая служит для снабжения по меньшей мере одного газопотребляющего устройства 300. В соответствии с примером, проиллюстрированным на Фигурах, это резервирование устройства 140 сжатия частично создается благодаря элементу 121 сжатия. В связи с этим по меньшей мере один первый дополнительный трубопровод 180 расположен между первым трубопроводом 111 установки 110 для снабжения и элементом 121 сжатия и по меньшей мере один второй дополнительный трубопровод 181, в свою очередь, расположен между элементом 121 сжатия и третьим трубопроводом 113 установки 110 для снабжения, причем по меньшей мере один регулирующий клапан 190 расположен на первом дополнительном трубопроводе 180. Работа этой системы резервирования будет более подробно описана ниже со ссылкой на Фигуру 5.

Теперь со ссылкой на Фигуры 2-4 будет более подробно описан первый режим работы установки 110 для снабжения, проиллюстрированный на Фигуре 2, второй режим работы этой установки 110 для снабжения, проиллюстрированный на Фигуре 3, и третий режим работы этой установки 110 для снабжения, проиллюстрированный на Фигуре 4.

В связи с этим на Фигуре 2 проиллюстрирован первый, так называемый «равновесный», режим работы, в котором по меньшей мере одно газопотребляющее устройство 300 судна, для которого предназначена установка 110 для снабжения, потребляет весь газ, присутствующий в газообразном состоянии в куполе 201 резервуара.

В соответствии с этим первым режимом работы газ извлекается в газообразном состоянии из купола 201 резервуара и поступает в первый трубопровод 111 для поступления в первый теплообменник 130 и, конкретнее, первый ход 131 этого первого теплообменника 130. Как отмечено выше, газ, циркулирующий по первому ходу 131 первого теплообменника, выполнен с возможностью получения калорий от охлаждающей текучей среды FR, которая циркулирует по второму ходу 132 этого второго теплообменника 130. Другими словами, температура газа на входе 134 в первый ход 131 первого теплообменника 130 ниже, чем температура этого газа на выходе 135 из этого первого хода 131 этого первого теплообменника 130. Конкретно газ поступает на вход 134 в первый ход 131 первого теплообменника 130 с температурой от -140°C до -90°C включительно, например, равной -120°C, и этот газ выходит из первого хода 131 этого первого теплообменника 130 с температурой от -30°C до 40°C включительно, например, равной 20°C. Газ, нагретый таким образом, далее поступает в устройство 140 сжатия, в котором его давление увеличивается до тех пор, пока оно не достигнет давления, пригодного для снабжения по меньшей мере одного газопотребляющего устройства 300. Нагретый газ с высоким давлением затем поступает по третьему трубопроводу 113 в газопотребляющее устройство 300. Другими словами, следует понимать, что первый трубопровод 111 установки 110 для снабжения также образует первый ход 131 первого теплообменника 130.

Весь газ, извлеченный в газообразном состоянии, потребляется по меньшей мере одним газопотребляющим устройством 300, первый ход 171 второго теплообменника 170 пуст, и в этом втором теплообменнике 170 не происходит никакого теплообмена.

Замкнутый контур 120 охлаждающей текучей среды FR, в свою очередь, функционирует так, как описано выше. В результате этого газ, охлажденный средством 160 охлаждения, снова вводится в резервуар 200, не подвергаясь никакому изменению давления или температуры, кроме того, которому он подвергся в третьем теплообменнике 161, то есть при поступлении в четвертую трубу 168. В связи с этим газ, присутствующий в жидком состоянии в резервуаре 200, предпочтительно приводится в контакт с газом, охлажденным средством 160 охлаждения, так, что температура газа, присутствующего в резервуаре в жидком состоянии, уменьшается, что таким образом ограничивает явление испарения, которое образует газ в газообразном состоянии, присутствующий в куполе 201 резервуара, и которое стремится к увеличению давления в этом резервуаре 200.

При определенных условиях газопотребляющего устройства 300 не достаточно для потребления всего газа, извлеченного из купола 201 резервуара, нагретого и сжатого. Это происходит, например, во втором режиме работы установки 110 для снабжения, проиллюстрированном на Фигуре 3. В соответствии с этим вторым режимом работы только часть сжатого и нагретого газа отправляется в газопотребляющее устройство 300. В свою очередь, часть газа, которая не может быть потреблена газопотребляющим устройством 300, направляется в четвертый трубопровод 114, например, благодаря средству 191 регулирования, расположенному на этом четвертом трубопроводе 114, и поступает во второй теплообменник 170. Альтернативно средство 191 регулирования может быть расположено на третьем трубопроводе 113 по ходу перед четвертым трубопроводом 114 относительно направления циркуляции газа по третьему и четвертому трубопроводам 113, 114. В соответствии с изобретением средство 191 регулирования может, например, представлять собой двухпозиционный клапан, то есть клапан, выполненный с возможностью позволять или предотвращать прохождение газа по трубопроводу, на котором он расположен.

Часть нагретого и сжатого газа, которая не потребляется газопотребляющим устройством 300, конкретнее поступает в первый ход 171 второго теплообменника 170, в котором она передает калории газу, охлажденному при его прохождении через средство 160 охлаждения, образованное здесь третьим теплообменником 161, который затем циркулирует по второму ходу 172 этого второго теплообменника 170. Другими словами, в соответствии с этим вторым режимом работы теплообмен осуществляется между частью газа, которая не потребляется газопотребляющим устройством 300, и газом, охлажденным средством 160 охлаждения. Весь газ, циркулирующий по второму теплообменнику 170, затем возвращается в нижнюю часть резервуара 200, как отмечено выше, соответственно по третьей трубе 167 в случае газа, циркулирующего по второму ходу 172 второго теплообменника 170, и по пятому трубопроводу 115 в случае газа, циркулирующего по первому ходу 171 этого второго теплообменника 170. Следует понимать, что это всего лишь один вариант выполнения и что третья труба 167 и пятый трубопровод 115 могут соединяться до воссоединения с нижней частью резервуара 200, что означает, что газ, циркулирующий по первому ходу 171 второго теплообменника 170, и газ, циркулирующий по второму ходу 172 этого второго теплообменника 170, могут смешиваться и затем вместе отправляться в нижнюю часть резервуара 200.

Из вышеприведенного описания очевидно, что замкнутый контур 120 системы 100 обработки газа в соответствии с изобретением можно рассматривать как схожий с тепловым насосом, в котором калории сохраняются охлаждающей текучей средой FR, которая циркулирует в средстве 160 охлаждения, и далее передаются газу, извлеченному из резервуара 200 в газообразном состоянии, который циркулирует по первому теплообменнику 130. Другими словами, система 100 обработки газа в соответствии с изобретением позволяет осуществлять теплообмен, что позволяет нагревать газ в газообразном состоянии для того, чтобы его температура была совместима с требованиями по меньшей мере одного газопотребляющего устройства 300, при этом охлаждая газ в жидком состоянии, что, в свою очередь, позволяет либо конденсировать избыточный газ в газообразном состоянии, то есть который не может быть потреблен по меньшей мере одним газопотребляющим устройством 300, либо охлаждать газ, присутствующий в жидком состоянии в резервуаре 200, так, чтобы ограничивать явление испарения, которое приводит к образованию газа в газообразном состоянии в куполе 201 резервуара.

На Фигуре 4 проиллюстрирован третий режим работы системы 100 обработки газа в соответствии с изобретением, в котором элемент 121 сжатия остановлен. Режим работы этого типа может, например, быть выбран, когда температура газа, присутствующего в жидком состоянии в резервуаре 200, достаточно низкая, чтобы позволять конденсировать газ, который не потребляется газопотребляющим устройством 300 и который циркулирует по второму теплообменнику 170, без предварительного охлаждения этого жидкого газа средством 160 охлаждения.

В связи с этим в соответствии с этим третьим режимом работы замкнутый контур 120 останавливается, то есть циркуляция охлаждающей текучей среды FR в этом замкнутом контуре 120 останавливается. Режим работы этого типа имеет экономическое преимущество, в частности, за счет остановки элемента 121 сжатия. Как проиллюстрировано, в этом третьем режиме работы третий элемент 194 регулирования, установленный на втором трубопроводе 112 установки 110 для снабжения, находится в его открытом положении так, что газ, извлеченный в газообразном состоянии из купола 201 резервуара, который поступает в первый трубопровод 111 установки 110 для снабжения, перенаправляется во второй трубопровод 112 по ходу перед первым теплообменником 130 таким образом, чтобы обходить этот первый теплообменник 130. Газ в газообразном состоянии, циркулирующий по этому второму трубопроводу 112, далее поступает в устройство 140 сжатия для достижения давления, совместимого с требованиями газопотребляющего устройства 300. Аналогично описанному выше со ссылкой на второй режим работы часть газа, сжатого устройством 140 сжатия, может быть направлена во второй теплообменник 170 для того, чтобы конденсироваться в нем с целью возвращения в резервуар 200. Замкнутый контур 120 останавливается, второй ход 172 второго теплообменника 170 напрямую снабжается газом, извлеченным в жидком состоянии из резервуара 200, что означает, что этот газ извлекается в жидком состоянии из резервуара 200, например, с помощью насоса 164, описанного выше, после чего этот газ поступает в пятую трубу 169 для того, чтобы поступать во второй ход 172 второго теплообменника 170. В связи с этим в этот третьем режиме работы второй элемент 193 регулирования находится в его открытом положении, чтобы позволять жидкому газу циркулировать по пятой трубе 169. В связи с этим газ, извлеченный в жидком состоянии из резервуара 200, не подвергается никакому изменению давления или температуры, кроме того, которое связано с самой по себе перекачкой, до поступления во второй теплообменник 170. Теплообмен, который осуществляется во втором теплообменнике 170, идентичен тому, который описан выше со ссылкой на второй режим работы.

В свою очередь, на Фигуре 5 проиллюстрирована система 100 обработки газа в соответствии с изобретением в ситуации, в которой устройство 140 сжатия неисправно. Как отмечено выше, система 100 в соответствии с изобретением оборудована системой резервирования, частично образованной элементом 121 сжатия, первым дополнительным трубопроводом 180 и вторым дополнительным трубопроводом 181. Как описано подробно выше, в случае выхода из строя устройства 140 сжатия сжатие газа до давления, совместимого с требованиями газопотребляющего устройства 300, предпринимается элементом 121 сжатия, в результате чего последний больше не доступен для сжатия охлаждающей текучей среды, которая циркулирует по замкнутому контуру 120. Другими словами, в случае выхода из строя устройства 140 сжатия замкнутый контур 120 останавливается, то есть в первом теплообменнике 130 или в средстве 160 охлаждения не происходит никакого теплообмена.

Как представлено, в случае выхода из строя устройства 140 сжатия третий элемент 194 регулирования открывается, позволяя газу, извлеченному в газообразном состоянии из купола 201 резервуара, поступать во второй трубопровод 112. Регулирующий клапан 190 открывается так, чтобы позволять газу, выходящему из второго трубопровода 112 в газообразном состоянии, проходить через него. В связи с этим элемент 121 сжатия заменяет устройство 140 сжатия для гарантирования снабжения по меньшей мере одного газопотребляющего устройства 300 по меньшей мере на время ремонта этого устройства 140 сжатия. Если газопотребляющее устройство 300 не потребляет весь газ, извлеченный в газообразном состоянии из купола 201 резервуара и сжатый элементом 121 сжатия, средство 191 регулирования открывается так, чтобы позволять этому сжатому газу поступать во второй теплообменник 170. Как отмечено, в случае выхода из строя устройства 140 сжатия замкнутый контур 120 останавливается. Как описано со ссылкой на третий режим работы, описанный выше, второй элемент 193 регулирования открывается для того, чтобы снабжать второй ход 172 второго теплообменника 170 газом, извлеченным в жидком состоянии из резервуара 200, и таким образом позволять конденсировать сжатый газ, который циркулирует по первому ходу 171 этого второго теплообменника 170, до его возвращения в резервуар 200.

Система резервирования этого типа предпочтительно позволяет сэкономить на дополнительных средствах сжатия. Регулирующий клапан 190, расположенный на первом дополнительном трубопроводе 180, представляет собой, например, двухпозиционный клапан, то есть клапан, который выполнен с возможностью принятия открытого положения или закрытого положения. Следует понимать, что это всего лишь один вариант выполнения настоящего изобретения и что может быть предусмотрена любая другая система резервирования без отклонения от контекста настоящего изобретения.

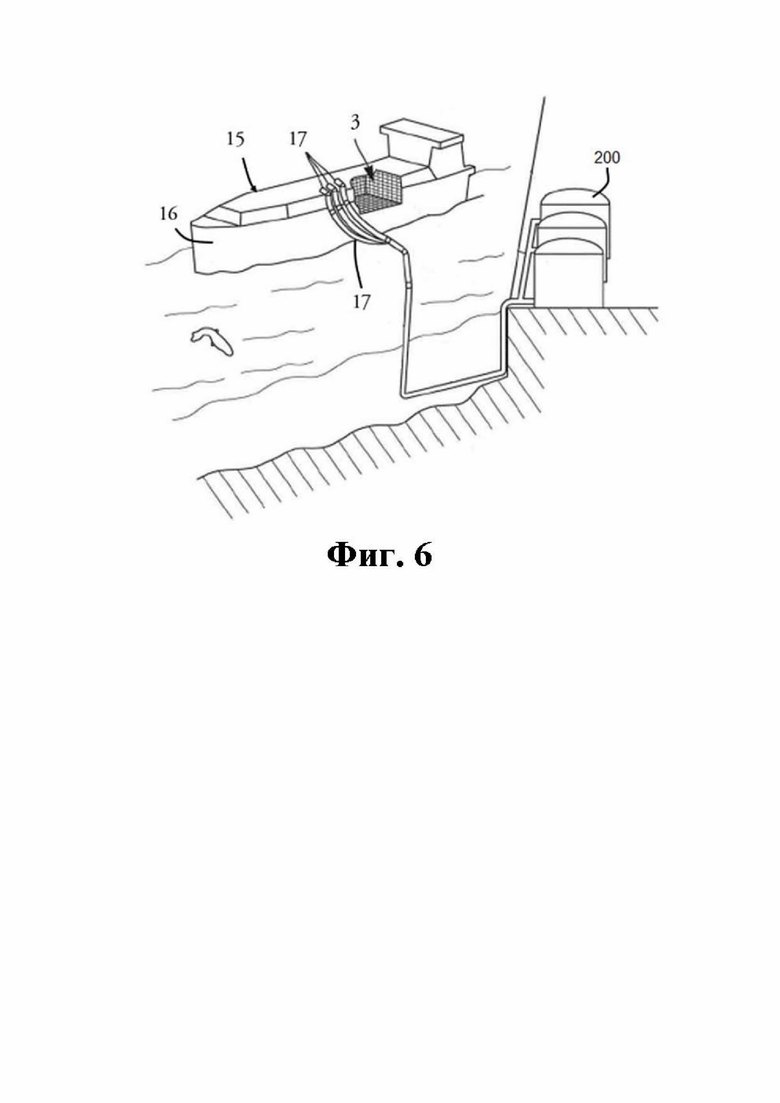

Наконец, Фигура 6 представляет собой изображение с вырезом судна 15, на котором показан резервуар 200 для хранения природного газа, установленный в двойном корпусе 16 судна 15, образованный комбинацией по меньшей мере одной основной герметизирующей мембраны, одной вспомогательной герметизирующей мембраны, расположенной между основной герметизирующей мембраной и двойным корпусом 16 судна 15, и двух изоляционных барьеров, соответственно расположенных между основной герметизирующей мембраной и вспомогательной герметизирующей мембраной и между вспомогательной герметизирующей мембраной и двойным корпусом 16.

Загрузочные и/или разгрузочные трубы 17, расположенные на верхней палубе судна 15, могут быть соединены посредством подходящих соединителей с морским или портовым терминалом 18 для того, чтобы передавать груз природного газа в жидком состоянии из резервуара 200 или в резервуар 200.

При прочтении вышеприведенного описания очевидно, что настоящее изобретение предлагает простую систему обработки газа, которая является менее дорогостоящей, чем системы обработки газа, в настоящее время представленные на рынке, и которая позволяет снабжать газопотребляющее устройство судна, при этом участвуя в регулировании давления в резервуаре, который содержит указанный газ.

Однако изобретение не должно ограничиваться средствами и конфигурациями, описанными и проиллюстрированными здесь, и оно в равной степени охватывает любые эквивалентные средства или конфигурацию и любую действующую техническую комбинацию таких средств. В частности, количество ходов в теплообменнике, тип охлаждающей текучей среды и тип газопотребляющего устройства могут быть изменены без ущерба для изобретения в случае, если они предусматривают функциональность, описанную в настоящем документе.

Изобретение относится транспортированию природного газа. Система (100) обработки газа, содержащегося в резервуаре (200), содержит по меньшей мере одно газопотребляющее устройство (300), по меньшей мере одну установку (110) для снабжения устройства (300) и по меньшей мере один замкнутый контур (120) охлаждающей текучей среды (FR). Установка (110) для снабжения содержит первый теплообменник (130), выполненный с возможностью охлаждения охлаждающей текучей среды (FR), устройство (140) сжатия, выполненное с возможностью сжатия газа из первого теплообменника (130), средство (160) охлаждения жидкого газа из резервуара (200), второй теплообменник (170), выполненный с возможностью осуществления теплообмена между газом, извлеченным из резервуара (200) в жидком состоянии, и частью газообразного газа из устройства (140) сжатия. Средство (160) охлаждения и второй теплообменник (170) разделены. Техническим результатом является упрощение установки при сохранении производительности. 6 н. и 10 з.п. ф-лы, 6 ил.

1. Система (100) обработки газа, содержащегося в резервуаре (200) для хранения и/или транспортировки газа в жидком состоянии и в газообразном состоянии, включающая по меньшей мере одно газопотребляющее устройство (300), по меньшей мере одну установку (110) для снабжения по меньшей мере одного газопотребляющего устройства (300) и по меньшей мере один замкнутый контур (120), выполненный с возможностью прохождения по нему охлаждающей текучей среды (FR), причем установка (110) для снабжения по меньшей мере одного газопотребляющего устройства (300) содержит по меньшей мере:

- один первый теплообменник (130), выполненный с возможностью осуществления теплообмена между газом, извлеченным из резервуара (200) в газообразном состоянии, и охлаждающей текучей средой (FR), циркулирующей по замкнутому контуру (120), для охлаждения охлаждающей текучей среды (FR), циркулирующей по замкнутому контуру (120),

- одно устройство (140) сжатия, выполненное с возможностью сжатия газа в газообразном состоянии, который выходит из первого теплообменника (130), до давления, совместимого с требованиями по меньшей мере одного газопотребляющего устройства (300),

- одно средство (160) охлаждения, выполненное с возможностью осуществления теплообмена между охлаждающей текучей средой (FR) и газом, извлеченным в жидком состоянии из резервуара (200),

- один второй теплообменник (170), выполненный с возможностью осуществления теплообмена между газом в жидком состоянии, извлеченным из резервуара (200), и частью газа в газообразном состоянии, которая выходит из устройства (140) сжатия и которая не отправляется в по меньшей мере одно газопотребляющее устройство (300),

отличающаяся тем, что средство (160) охлаждения и второй теплообменник (170) разделены, и тем, что замкнутый контур (120) содержит по меньшей мере один элемент (121) сжатия, первый теплообменник (130), элемент (122) расширения и средство (160) охлаждения, расположенные в этом порядке в соответствии с направлением циркуляции охлаждающей текучей среды (FR) по замкнутому контуру (120).

2. Система (100) обработки газа по предыдущему пункту, в которой по меньшей мере одно средство (150) расширения расположено между вторым теплообменником (170) и резервуаром (200).

3. Система (100) обработки газа по любому из предыдущих пунктов, в которой по меньшей мере одно средство (191) регулирования расположено между устройством (140) сжатия и вторым теплообменником (170).

4. Система (100) обработки газа по любому из предыдущих пунктов, в которой второй теплообменник (170) содержит по меньшей мере один первый ход (171), выполненный с возможностью прохождения по нему части газа в газообразном состоянии, которая не отправляется в по меньшей мере одно газопотребляющее устройство (300), и по меньшей мере один второй ход (172), выполненный с возможностью прохождения по нему газа, извлеченного в жидком состоянии из резервуара (200), и причем как первый ход (171), так и второй ход (172) второго теплообменника (170) соединены с нижней частью резервуара (200).

5. Система (100) обработки газа по предыдущему пункту, в которой второй ход (172) второго теплообменника (170) выполнен с возможностью снабжения его напрямую газом, извлеченным в жидком состоянии из резервуара (200).

6. Система (100) обработки газа по любому из предыдущих пунктов, в которой газ, извлеченный в жидком состоянии из резервуара (200), который снабжает средство (160) охлаждения, напрямую возвращается в резервуар (200) после его прохождения через это средство (160) охлаждения.

7. Система (100) обработки газа по любому из предыдущих пунктов, в которой газ, извлеченный в жидком состоянии из резервуара (200) для снабжения средства (160) охлаждения, имеет температуру от -163°C до -158°C включительно на входе в это средство (160) охлаждения и температуру от -177°C до -165°C включительно на выходе из этого средства (160) охлаждения, и в которой газ, который выходит из средства (160) охлаждения для поступления во второй теплообменник (170), имеет температуру от -177°C до -165°C включительно на входе в этот второй теплообменник (170) и температуру от -177°C до -150°C включительно на выходе из второго теплообменника (170).

8. Система (100) обработки газа по любому из предыдущих пунктов, в которой часть газа, которая не отправляется в газопотребляющее устройство (300), имеет температуру от 5°C до 45°C включительно на входе в этот второй теплообменник (170) и температуру от -177°C до -150°C включительно на выходе из этого второго теплообменника (170).

9. Система (100) обработки газа по любому из предыдущих пунктов, в которой первый теплообменник (130) содержит по меньшей мере один первый ход (131), выполненный с возможностью прохождения по нему газа, извлеченного в газообразном состоянии из резервуара (200), по меньшей мере один второй ход (132), выполненный с возможностью прохождения по нему охлаждающей текучей среды (FR), сжатой элементом (121) сжатия, и по меньшей мере один третий ход (133), выполненный с возможностью прохождения по нему расширенной охлаждающей текучей среды (FR).

10. Система (100) обработки газа по любому из предыдущих пунктов, включающая по меньшей мере один первый дополнительный трубопровод (180), расположенный между первым трубопроводом (111), который продолжается между резервуаром (200) и устройством (140) сжатия, и элементом (121) сжатия замкнутого контура (120), и по меньшей мере один второй дополнительный трубопровод (181), расположенный между элементом (121) сжатия и по меньшей мере одним газопотребляющим устройством (300), и причем по меньшей мере один регулирующий клапан (190) расположен на первом дополнительном трубопроводе (180) или на втором дополнительном трубопроводе (181).

11. Система (100) обработки газа по любому из предыдущих пунктов, в которой средство (160) охлаждения и/или второй теплообменник (170) представляют собой теплообменники пластинчатого типа.

12. Судно (15) для транспортировки сжиженного газа, включающее по меньшей мере один резервуар (200) для груза сжиженного газа и по меньшей мере одну систему (100) обработки газа по любому из предыдущих пунктов.

13. Загрузочно-разгрузочная система жидкого газа, которая объединяет по меньшей мере одно средство на суше и по меньшей мере одно судно (15) для транспортировки жидкого газа по предыдущему пункту.

14. Способ работы системы (100) обработки газа по любому из пп. 1-11, включающий по меньшей мере этапы, на которых:

- извлекают газ в газообразном состоянии из резервуара (200),

- нагревают газ, извлеченный в газообразном состоянии из резервуара (200), путем теплообмена с охлаждающей текучей средой (FR), осуществляемого в первом теплообменнике (130),

- снабжают по меньшей мере одно газопотребляющее устройство (300) по меньшей мере частью газа, нагретого при его прохождении через первый теплообменник (130) и сжатого устройством (140) сжатия,

- охлаждают газ, извлеченный в жидком состоянии из резервуара (200), с помощью средства (160) охлаждения,

- конденсируют другую часть газа, нагретого при его прохождении через первый теплообменник (130), которая не отправляется в по меньшей мере одно газопотребляющее устройство (300), путем теплообмена с газом, охлажденным средством (160) охлаждения, осуществляемого во втором теплообменнике (170).

15. Способ загрузки жидкого газа в судно (15) по п. 12, при котором природный газ в жидком состоянии транспортируется по трубопроводам (17) от морского или портового терминала (18).

16. Способ разгрузки жидкого газа из судна (15) по п. 12, при котором природный газ в жидком состоянии транспортируется по трубопроводам (17) к морскому или портовому терминалу (18).

| FR 3066257 A1, 16.11.2018 | |||

| СИСТЕМЫ ХРАНЕНИЯ И ПОДАЧИ ТОПЛИВА В ВИДЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (СПГ-ТОПЛИВА) ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ, РАБОТАЮЩИХ НА ПРИРОДНОМ ГАЗЕ | 1998 |

|

RU2208747C2 |

| KR 20160068178 A, 15.06.2016 | |||

| WO 2018096187 A2, 31.05.2018 | |||

| US 2019101329 A1, 04.04.2019. | |||

Авторы

Даты

2023-11-28—Публикация

2020-09-29—Подача