Изобретение относится к трубопроводному транспорту, в частности к герметизаторам полости магистральных газопроводов, обеспечивающих предотвращение истекания газа из открытых концов труб, и может быть использовано при ремонте трубопровода в нефтяной, газовой, химической и других областях промышленности, где используются трубопроводы для транспортировки жидких или газообразных сред.

Проведение капитального ремонта участков газопровода предусматривает замену дефектного участка трубопровода на действующих газопроводах. При замене дефектного участка трубопровода на действующем газопроводе разрабатывают мероприятия, в перечень которых входит план производства работ или составляется аварийный наряд-допуск на проведение газоопасных и огневых работ, где указывается ответственное лицо из числа ИТР и состав ремонтной бригады. Согласно утвержденному документу осуществляют остановку газопровода, стравливание газа с газопровода, определение места работы, вскрытие трубопровода с вырезанием на теле трубы технологического окна, далее подготовку и выполнение ремонтных работ с последующим запуском трубопровода в работу. При выполнении подготовительных работ перед сварочными работами предусмотрена установка временных герметизирующих устройств в трубопроводе. После проведения ремонтных работ извлекают герметизирующие устройства через вырезанное в трубопроводе технологическое окно, заваривают окно, проверяют на герметичность сварные соединения.

Для безопасного проведения сварочно-монтажных работ, обеспечивают герметизацию места сварочного соединения трубопровода, от паров нефти, остаточного газа с газопровода или нефтепродукта, обеспечивающих также, чтобы во внутрь полости газопровода не попал кислород, с помощью устройств герметизации, в частности пневматических герметизаторов, имеющих эластичную цилиндрическую замкнутую оболочку.

Известно устройство для герметизации внутренней полости открытого конца трубопровода, содержащее торообразную резинокордную оболочку, соединенную шлангом с источником давления рабочей среды (воздухом или инертным газом), манометр для определения давления в резинокордной оболочке, трехходовой вентиль, присоединенный к оболочке участок шланга (патент RU№ 2240466, опубл. 10.11.2004).

Недостатками средств пневмозаглушки являются сложность изготовления конструкции, высокая стоимость материала герметизирующей оболочки, необходимость использования дополнительного оборудования, например компрессора. Вероятность износа резинового уплотнительного материала, в случае многоразового использования, в результате которого может возникнуть пропуск газа, для работы устройства необходим источник давления.

Известно применение продувки внутренней полости газопровода инертным газом (азотом) с использованием стационарных газоперекачивающих агрегатов компрессорной станции, в котором газ откачивают одновременно из участка, вводимого в ремонт, и из участка газопровода (патент RU № 2176049, опубл. 2001).

Недостатком является то, что необходимо откачать весь объем газа из магистрального трубопровода, находящегося между соседними компрессорными станциями, что ведет к потере рабочего времени, к экономическим потерям, к дополнительным затратам на дополнительную специальную технику.

Известно устройство, содержащее колпак, загрузочный сменный быстросъемный контейнер, устанавливаемый на механизированный челюстный захват, посредством которого устройство монтируется на свободных концах трубопровода после вырезки дефектного участка, челюстный захват имеет верхнюю неповоротную и нижнюю поворотную челюсти, образующие при замыкании на трубопроводе герметичную полость (а.с. SU № 1832879, опубл. 20.03.1996). Подача глины в полость трубопровода осуществляется по коленообразному отводу, установленному на верхней челюсти монтажного узла, за счет усилия, развиваемого гидроцилиндром колпака. Глиняный поршень при своем движении вытесняет оставшийся в трубе и подтекающий продукт из зоны огневых работ и одновременно защищает внутренние поверхности свободных концов трубопровода от отложений. Для обеспечения полной герметизации полости трубопровода операцию запрессовки повторяют с использованием нового загрузочного контейнера, при этом демонтируют колпак и опорожненный контейнер, колпак соединяют с новым, заполненным глиной загрузочным контейнером и вновь устанавливают на отвод. Операцию повторяют до достижения надежной герметизации. Степень герметичности контролируют по выходу продукта через контрольные пробки. Все устройство в сборе навешивается на стрелу подъемно-транспортной машины.

Недостатками устройства является сложность конструкции при изготовлении, высокая металлоемкость, высокий расход устанавливаемой пробки. Сложность процесса из-за необходимости достаточного объема глинистого раствора, а так же необходимость применения хладагента, теплоносителя и использование спецтехники.

Известно временно герметизирующее устройство для газопроводов, содержащее глиняный тампон [СТО, Газпром 14-2005, Типовая инструкция по безопасному проведению огневых работ] (https://files.stroyinf.ru/Data2/1/4293841/4293841833.htm). Такие тампоны устанавливают в полость газопровода вручную, при этом перемещают сыпучую массу во внутрь полости, одновременно набивают и тщательно уплотняют массу, после чего ближний торец и внутренние стенки газопровода обильно увлажняют водой для недопущения растрескивания поверхности.

Недостатками конструкции установки глиняных тампонов являются трудоемкость их установки, связанная с неконтролируемой загрузкой материала. Вследствие пластичности глиняной массы созданный тампон имеет неоправданно большую длину, что усложняет его извлечение из трубопровода после окончания ремонтных работ. По окончании ремонтных работ глиняную пробку разрушают механическим путем через технологические отверстия. При этом внутри трубы остаются сыпучие частицы, которые при возобновлении перекачки газа переносятся по трубопроводу и, в случае попадания в механизмы газораспределительных станций, конденсатосборников, фильтров и скапливания на запорной арматуре могут привести к поломке оборудования или к не плотному закрытию и пропуску газа. Также недостатком является узкая область применения, ограничивающая использование на трубопроводах диаметром до 300 мм.

Наиболее близким по технической сущности к заявляемому является устройство для фиксации тампона в газопроводе, содержащее упор и глиняный тампон, причем упор выполнен в виде корпуса и снабжен неподвижным диском, установленным в передней части корпуса, и подвижным диском, установленным с возможностью движения, стержнем, обеспечивающим фиксацию подвижного диска (патент RU № 2121620, опубл. 10.11.1998). Корпус выполнен в виде полого цилиндра. Подвижный диск установлен с возможностью осевого перемещения вдоль полого цилиндра. На неподвижном диске выполнены отверстия для пропуска в них стержней с последующей фиксацией.

Недостатками устройства являются отсутствие возможности регулирования его установки в трубопроводе, что может привести к его смещению вглубь трубопровода при загрузке глиняного тампона, сложность загрузки глиняного тампона в кольцевое пространство при наличии еще и установленных стержней, что приводит к снижению качества тампона и эффективности работы устройства.

Техническим результатом предложения является повышение эффективности работы устройства для фиксации тампона в газопроводе за счет регулируемой установки и фиксации положения устройства в трубопроводе, исключающей смещение вглубь трубопровода при загрузке глиняного тампона, за счет упрощения загрузки глиняного тампона в открытое пространство устройства, что приводит к повышению качества тампона. Предлагаемое устройство позволяет расширить арсенал технических средств, обеспечивающих фиксацию тампона в газопроводе.

Технический результат достигается устройством для фиксации тампона в газопроводе, содержащим упор и глиняный тампон, причем упор выполнен в виде корпуса и снабжен неподвижным диском, установленным в передней части корпуса, и подвижным диском, установленным с возможностью движения, стержнем, обеспечивающим фиксацию подвижного диска.

Новым является то, что корпус выполнен сварным из трубчатых элементов, в передней части корпус выполнен L-образной формы, жестко закрепленный с неподвижным диском короткой частью, длинная часть корпуса выполнена с переходом в П-образную форму, обеспечивающую установку корпуса на торец тела газопровода, подвижный диск выполнен в виде выпуклого блина, подвижность обеспечена шарниром, закрепленным к корпусу, стержень установлен в сквозные отверстия П-образного конца корпуса и наружной поверхности блина.

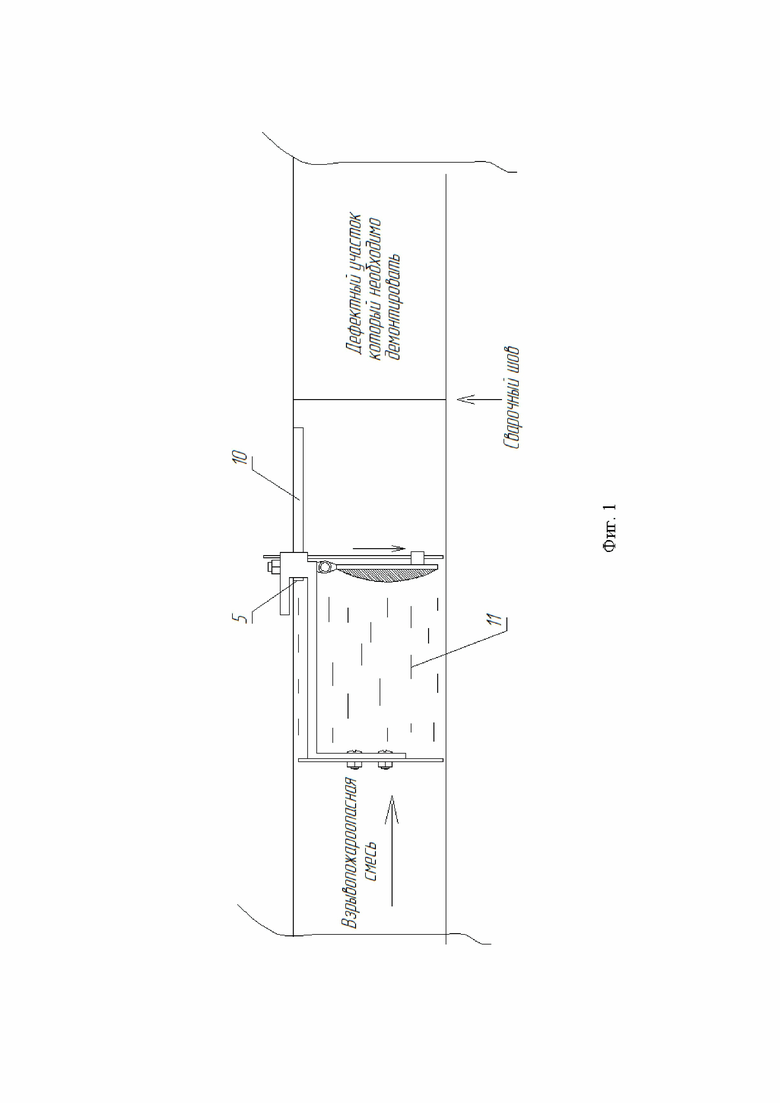

На фиг. 1 изображено устройство для фиксации тампона в газопроводе.

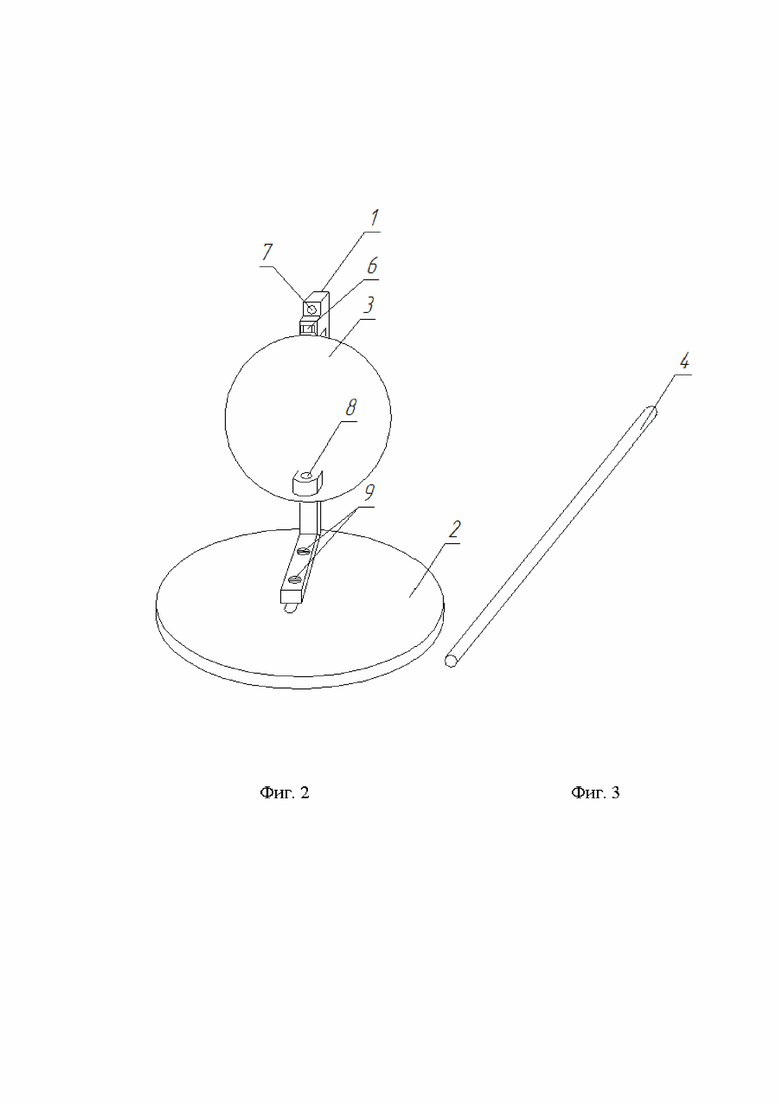

На фиг. 2 изображен вид спереди устройства для фиксации тампона в газопроводе.

На фиг. 3 изображен стержень.

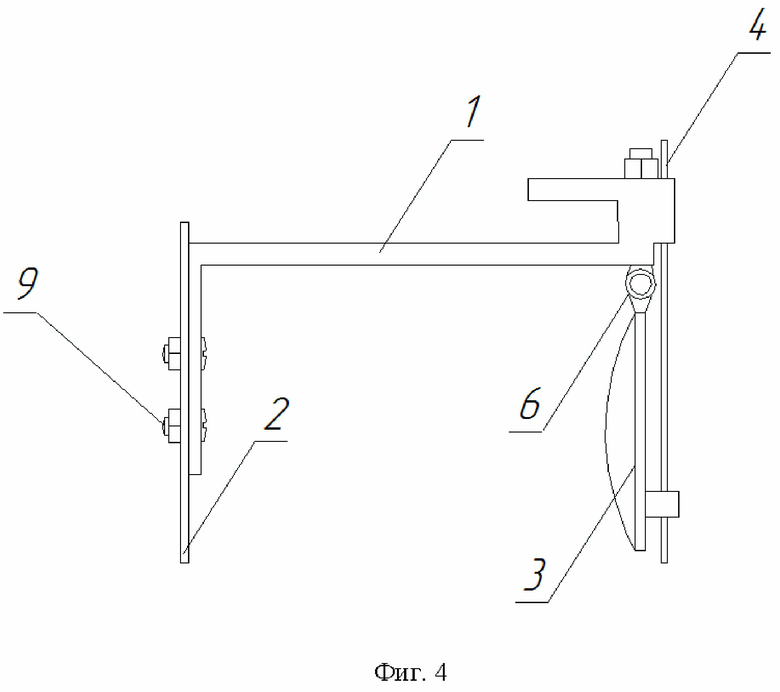

На фиг. 4 изображен вид сбоку устройства для фиксации тампона в газопроводе.

Устройство для фиксации тампона в газопроводе содержит упор и глиняный тампон. Упор выполнен в виде корпуса 1 (фиг. 2, 4) и снабжен неподвижным диском 2, установленным в передней части корпуса 1, и подвижным диском 3, установленным с возможностью движения, стержнем 4 (фиг. 3, 4), обеспечивающим фиксацию подвижного диска 3. Корпус 1 выполнен сварным из трубчатых элементов. В передней части корпус выполнен L-образной формы, жестко закрепленный с неподвижным диском 2 короткой частью L-образной формы корпуса. Длинная часть корпуса выполнена с переходом в П-образную форму, обеспечивающую установку корпуса 1 на торец тела газопровода 5 (фиг. 1). Подвижный диск выполнен в виде выпуклого блина 3, подвижность обеспечена шарниром 6 (фиг. 2, 4), закрепленным к корпусу 1. Стержень 4 устанавливают в рабочем положении в сквозные отверстия 7 (фиг. 2) П-образного конца корпуса и наружной поверхности 8 (фиг. 2) блина 3.

Корпус 1 выполнен сварной конструкцией, изготовлен из металлической профильной трубы толщиной стенки 3 мм круглой или квадратной формы, например 50х40 мм, длинная часть корпуса составляет 500-700 мм.

На короткой части корпуса выполнены два отверстия 9 (фиг. 2, 4) для установки диска 2 и крепления крепежными элементами. По центру диска 2 выполнено прямоугольное отверстие шириной от 10 до 25 мм и длинной от 100 до 200 мм, обеспечивающее регулировку положения диска 2 на корпусе 1. Диск 2 выполнен из стали20 толщиной от 5-8 мм. Наружный диаметр меньше чем внутренний диаметр трубопровода на 5-10 мм.

На длинной части корпуса жестко установлен шарнир 6 в верхней части корпуса. На шарнир крепится выпуклый блин 3. Блин выполнен из листовой стали круглой формы и толщиной от 5-8 мм, на которой имеется выпукло-сферическая часть, которая обращена выпуклой частью в сторону к неподвижному диску, обеспечивающая дополнительное уплотнение глиняной массы и прижатие к стенке трубопровода. На корпусе 1 выполняют сквозное отверстие 7, диаметром 10-12 мм, обеспечивающее предотвращение открытия блина 3 после установки стержня 4 в соосные отверстия 7 и 8. На блине 3 выполнено отверстие 8 путем приварки металлического кольца из Сталь20, как и сам блин, в которое помещают стрежень 4.

Устройство работает следующим образом.

Предварительно на корпусе 1 в отверстия 9 устанавливают крепежные элементы (шпильки, болты, винты), затем на них накладывают диск 2 и регулируют его положение, после чего соединение затягивают слесарным инструментом.

Через технологическое окно 10 (фиг. 1) в трубопроводе размещают устройство для фиксации тампона в газопроводе таким образом, что неподвижный диск 2 с корпусом 1 устанавливают по направлению движения потока газа (жидкости, взрывоопасной смеси). Конец корпуса 1 П-образной формы устанавливают на торец тела газопровода 5.

Заполняют глиняной массой 11 (фиг. 1) полость, ограниченную диском 2 и внутренней поверхностью трубопровода до конца длинного участка корпуса, утрамбовывают массу, при необходимости смачивают её или увлажняют, закрепляют выпуклый блин 3 на шарнирное соединение 6, при необходимости подбивают его обмеднённым молотком, или другим ударным инструментом которое не вызывает искрообразование, при этом излишки глины, которые выйдут наружу удаляют, далее фиксируют вертикальное положение блина 3 стержнем 4, который вставляют в соосные отверстия 7, 8 на корпусе 1 и блине 3, соответственно. Для усиления герметичности пространства между диском 3 и внутренним телом трубы его тщательно обмазывают еще раз.

Предложение позволит улучшить качество герметизации трубного пространства и оптимизировать процессе установки тампона. Также устройство может быть использовано на газопроводах разного диаметра от 325 до 500 мм и более с учетом изменения размеров устройства при его изготовлении.

Изобретение повышает эффективность работы устройства для фиксации тампона в газопроводе за счет регулируемой установки и фиксации положения устройства в трубопроводе, исключающей смещение вглубь трубопровода при загрузке глиняного тампона, за счет упрощения загрузки глиняного тампона в открытое пространство устройства, что приводит к повышению качества самого тампона. Предлагаемое устройство позволяет расширить арсенал технических средств, обеспечивающих фиксацию тампона в газопроводе при проведении ремонтных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1996 |

|

RU2121620C1 |

| СПОСОБ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ГАЗОПРОВОДА | 2016 |

|

RU2661229C2 |

| Устройство для перекрытия действующего газопровода | 2018 |

|

RU2696840C2 |

| Устройство для перекрытия трубопровода | 1983 |

|

SU1125433A1 |

| Способ ремонта с заменой повреждённых труб на магистральных трубопроводах жидких углеводородов с использованием эластичных внутритрубных герметизаторов | 2019 |

|

RU2698172C1 |

| ЗАГЛУШКА, УСТРОЙСТВО ДЛЯ МОНТАЖА ЕЕ НА ОБЪЕКТ И СПОСОБ МОНТАЖА ЗАГЛУШКИ | 1999 |

|

RU2173811C2 |

| Затвор обратный | 2017 |

|

RU2660986C1 |

| СПОСОБ ВРЕЗКИ И ПЕРЕКРЫТИЯ ТРУБОПРОВОДА ПОД ДАВЛЕНИЕМ | 2019 |

|

RU2701811C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБОПРОВОДОВ | 1994 |

|

RU2079037C1 |

| СПОСОБ РЕМОНТА НЕФТЕПРОВОДА С ИСПОЛЬЗОВАНИЕМ ВРЕМЕННОГО ПЕРЕКРЫТИЯ | 2015 |

|

RU2604981C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано в нефтяной, газовой, химической и других областях промышленности для перекрытия полости трубопровода при проведении ремонтных работ. Техническим результатом является повышение эффективности работы устройства для фиксации тампона в газопроводе за счет регулируемой установки и фиксации положения устройства в трубопроводе, исключающей смещение вглубь трубопровода при загрузке глиняного тампона, за счет упрощения загрузки глиняного тампона в открытое пространство устройства. Устройство для фиксации тампона в газопроводе содержит упор и глиняный тампон. Упор выполнен в виде корпуса и снабжен неподвижным диском, установленным в передней части корпуса, и подвижным диском, установленным с возможностью движения. Фиксация подвижного диска обеспечивается стержнем. Корпус выполнен сварным из трубчатых элементов. В передней части корпус выполнен L-образной формы, жестко закрепленный с неподвижным диском короткой частью. Длинная часть корпуса выполнена с переходом в П-образную форму, обеспечивающую установку корпуса на торец тела газопровода. Подвижный диск выполнен в виде выпуклого блина. Подвижность обеспечена шарниром, закрепленным к корпусу. Стержень установлен в сквозные отверстия П-образного конца корпуса и наружной поверхности блина. 4 ил.

Устройство для фиксации тампона в газопроводе, содержащее упор и глиняный тампон, причем упор выполнен в виде корпуса и снабжен неподвижным диском, установленным в передней части корпуса, и подвижным диском, установленным с возможностью движения, стержнем, обеспечивающим фиксацию подвижного диска, отличающееся тем, что корпус выполнен сварным из трубчатых элементов, в передней части корпус выполнен L-образной формы, жестко закрепленный с неподвижным диском короткой частью, длинная часть корпуса выполнена с переходом в П-образную форму, обеспечивающую установку корпуса на торец тела газопровода, подвижный диск выполнен в виде выпуклого блина, подвижность обеспечена шарниром, закрепленным к корпусу, стержень установлен в сквозные отверстия П-образного конца корпуса и наружной поверхности блина.

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1996 |

|

RU2121620C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 1990 |

|

RU2032124C1 |

| SU 1832879 A1, 20.03.1996 | |||

| "Способ временного перекрытия трубопровода "Факел" | 1990 |

|

SU1707417A1 |

| Аварийно-восстановительный ремонт магистральных нефтепроводов | |||

| Под | |||

| ред | |||

| А.Г | |||

| Гумерова | |||

| - М.: ООО Недра-Бизнесцентр, 1998 | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

Авторы

Даты

2023-08-08—Публикация

2023-03-16—Подача