Изобретение относится к области химического машиностроения, а именно к устройству осуществления каталитической конверсии аммиака путем его разложения с целью получения водородсодержащей смеси, которая может использоваться для питания топливных элементов различного назначения, как стационарного, так и мобильного применения.

Известно устройство (US8961923 В2, С01В 3/02, 17.04.2014), в котором из аммиака получают водородсодержащую газовую смесь. В реакторе автотермической конверсии аммиака подача аммиака и воздуха производится через отдельные входы, осуществляется их предварительный нагрев внутри реактора, после чего они поступают в камеру сгорания и сжигаются. Предварительный нагрев аммиака и воздуха достигается путем противоточного теплообмена поступающего аммиака и воздуха с выходящей водородсодержащей газовой смесью. Разложение аммиака происходит при температуре, обеспечивающей протекание гомогенного некаталитического процесса разложения. В результате реакций образуется смесь газообразных продуктов, включая газообразный водород, который направляется на дальнейшее использование.

Недостатком данного устройства является высокая температура предварительного нагрева аммиака и воздуха; высокая вероятность достижения пиковых температур газа, возможно превышающих пределы прочности материала, нестабильное протекание процесса и, как следствие, низкая безопасность эксплуатации. Для запуска реактора применяют электронагревательные элементы.

Известен способ получения водородсодержащей газовой смеси из аммиака, которая может использоваться в качестве топлива для отопления зданий или в теплоэнергетике (ЕР 3059206 B1, С01В 3/4, 24.08.2018). Устройство представляет собой циркуляционный реактор. Водород, являясь конечным продуктом разложения аммиака, частично возвращается на вход в реактор, обеспечивая, таким образом, достаточно высокую температуру для надежного зажигания аммиачно-кислородной смеси. Энергия, необходимая для разложения аммиака, образуется, в основном, за счет окисления водорода, которое происходит на катализаторе, в качестве которого для предотвращения потерь давления обычно используют монолитные блоки.

Недостатком данного способа является то, что для обеспечения температуры, необходимой для безопасного воспламенения аммиачно-кислородной смеси, нужен точный контроль за скоростью циркуляции газового потока во избежание попадания излишнего количества водорода в реактор. Кроме того, излишне высокая концентрация окислителя приводит к достижению чрезмерных температур на катализаторе, что может привести к его повреждению и поломке реактора.

Техническое решение по патенту РФ на изобретение №2743174, B01D 53/73, 30.11.2020, позволяет использовать аммиак и продукты его горения в качестве возобновляемого топлива для энергоблока и обеспечивает снижение потребления ископаемого углеводородного топлива. Способ включает выделение из газовых выбросов энергоблока воды, N2, NOx-газов, подачу выделенных газов в кавитатор воды, подачу полученного раствора аммиака в воде в ректификатор аммиака, выделение газообразного аммиака и подачу его на смешение с ископаемым углеводородом для использования в качестве топлива энергоблока. Продукты сгорания аммиака, азот и воду, используют в замкнутом топливном цикле энергоблока.

Недостатком работы данного устройства является обязательно условие по использованию в качестве топлива энергоблока ископаемых углеводородов, что приводит к выбросам углекислого газа.

Наиболее близким к заявляемому техническому решению является каталитический реактор, описанный в патенте JP 2019167265 А, С01В 3/04, 03.10.2019. Реактор используется для получения водорода путем разложения аммиака. Устройство для разложения аммиака содержит каталитический реактор с катализатором, нагревательный элемент, подводящие и отводящие патрубки, катализаторы выполнены на основе рутения и никеля для низкотемпературного и высокотемпературного процессов разложения аммиака. Тепло, необходимое для разложения, подается бесконтактным теплоносителем.

Недостатком такого реактора является необходимость использования внешнего источника тепла для поддержания температуры теплоносителя для повышения скорости реакции, так как температура на входе в реактор ниже, чем температура на выходе, что требует циркулирования большого количества теплоносителя. Недостатком данного способа является то, что приведенное технологическое решение приводит к существенному снижению тепловой эффективности процесса разложения аммиака.

Задачей настоящего изобретения является создание эффективного экологически чистого устройства для получения водородсодержащей смеси за счет реакции каталитического разложения аммиака.

Техническим результатом настоящего изобретения является получение водородсодержащей смеси из аммиака, при котором минимизируется образование побочных продуктов в отходящих газах.

Технический результат достигается тем, что устройство для получения водородсодержащей смеси из аммиака, содержащее каталитический реактор с катализатором, нагревательный элемент, подводящие и отводящие патрубки, согласно заявляемому изобретению снабжено соединенным с каталитическим реактором противоточным теплообменником с водяным охлаждением, каталитический реактор снабжен теплоизоляционным корпусом и выполнен в виде установленных внутри теплоизоляционного корпуса блока нагрева аммиака и блока каталитического разложения аммиака, включающих каждый попарно коаксиально и вертикально установленные внешнюю и внутреннюю трубы, межтрубное пространство между наружной и внутренней трубами блока каталитического разложения аммиака сообщено с межтрубным пространством блока нагрева аммиака газоходным коллектором, в верхней части наружной трубы блока нагрева аммиака выполнен отводящий патрубок, нижние концы внутренних труб каждого блока соединены между собой дополнительным коллектором, на верхнем конце внутренней трубы блока нагрева аммиака установлен впускной полуниппель подвода аммиака, внутри верхней части внутренней трубы блока нагрева аммиака установлен распределительный элемент, а ее внутреннее пространство ниже распределительного элемента заполнено капиллярно-пористым телом, на входе в нижнюю часть внутренней трубы блока каталитического разложения аммиака установлен дополнительный распределительный элемент, выше дополнительного распределительного элемента внутри внутренней трубы блока каталитического разложения аммиака установлен катализатор разложения аммиака, а верхний конец внутренней трубы блока каталитического разложения аммиака соединен трубопроводом со входом противоточного теплообменника, в нижней части внешней трубы блока каталитического разложения аммиака выполнен подводящий патрубок, снабженный рефлектором, нагревательным элементом, катализатором окисления аммиака и впускными полуниппелями подвода аммиака, газовой смеси и продуктов разложения аммиака, а один из полуниппелей соединен с выходом противоточного теплообменника.

Преимущественно устройство для получения водородсодержащей смеси из аммиака снабжено термопарами, установленными в местах входа и выхода газовой смеси, установки нагревательного элемента, катализаторов окисления и разложения аммиака, а также по ходу перемещения водородсодержащей смеси.

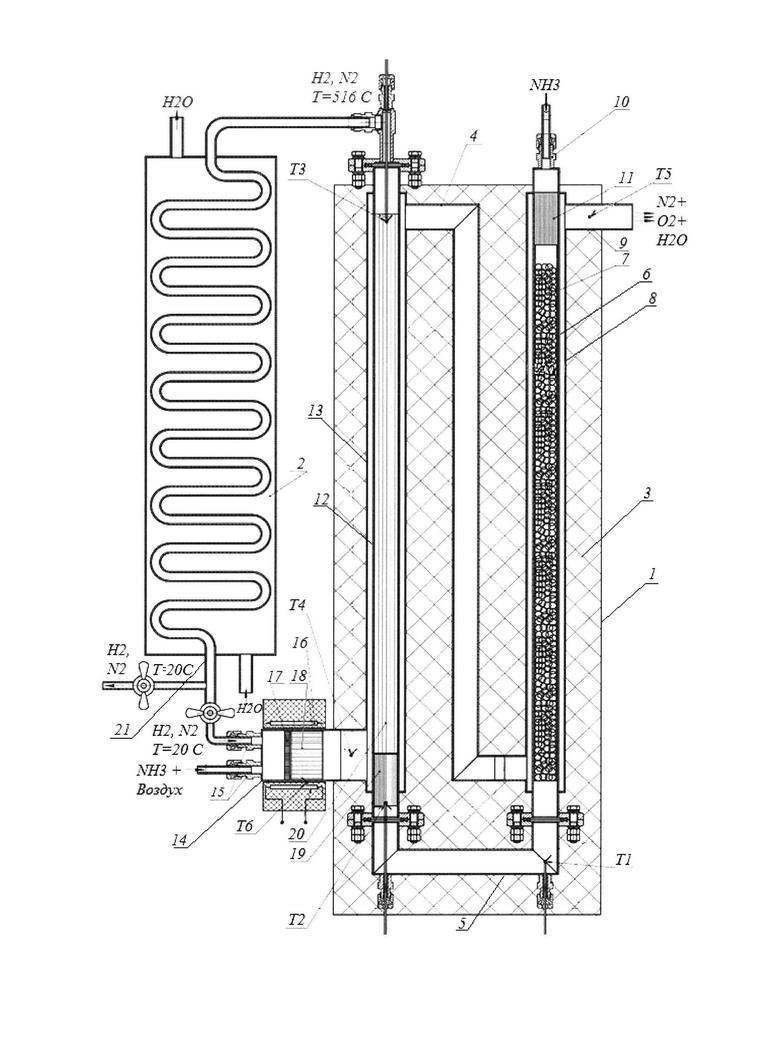

Сущность изобретения поясняется чертежом, на котором изображен общий вид устройства для получения водородсодержащей смеси из аммиака.

Устройство для получения водородсодержащей смеси из аммиака снабжено каталитическим реактором 1, имеющим подводящие и отводящие патрубки и соединенным с противоточным теплообменником 2 с водяным охлаждением. Каталитический реактор 1 снабжен теплоизоляционным корпусом 3 и выполнен в виде двух блоков, соединенных между собой газоходным коллектором 4 и дополнительным коллектором 5, при этом каждый из блоков содержит попарно коаксиально установленные вертикальные трубы, образующие каналы.

Внутренняя труба 6 первого блока - блока нагрева аммиака - заполнена капиллярно-пористым телом 7. В верхней части внешней трубы 8 бока нагрева аммиака выполнен сообщающийся с межтрубным пространством между внутренней 6 и наружной 8 трубами отводящий патрубок 9. На верхнем конце внутренней трубы 6 блока нагрева аммиака герметично установлен впускной полуниппель 10 подвода аммиака и внутренний распределительный элемент 11.

Блок каталитического разложения аммиака реактора 1 содержит коаксиально установленные внутреннюю 12 и внешнюю 13 трубы. В нижней части внешней трубы 13 блока каталитического разложения аммиака выполнен подводящий патрубок 14, сообщающийся с межтрубным пространством между внешней 13 и внутренней 12 трубами. На торцевой заглушке подводящего патрубка 14 установлены два полуниппеля 15 подвода аммиака, газовой смеси и продуктов разложения аммиака, один из которых подключен к выходу противоточного теплообменника 2 с водяным охлаждением. Снаружи подводящего патрубка 14 установлен цилиндрический электрический нагревательный элемент 16, снабженный термоизолирующим покрытием, а на входе внутри подводящего патрубка 14 установлены рефлектор 17 и катализатор 18 окисления аммиака. Внутри нижнего конца внутренней трубы 12 блока каталитического разложения аммиака установлен дополнительный распределительный элемент 19, выше которого на всю высоту внутренней трубы 12 установлен катализатор 20 разложения аммиака, а верхний конец внутренней трубы 12 блока каталитического разложения аммиака соединен со входом противоточного теплообменника 2 с водяным охлаждением. Газоходный коллектор 4 верхним концом сообщен в верхней части наружной трубы 13 блока каталитического разложения аммиака с межтрубным пространством труб блока каталитического разложения аммиака, а нижним концом - с полостью между трубами блока нагрева аммиака в нижней части наружной трубы 8. Внутренние трубы 12 блока каталитического разложения аммиака и 6 блока нагрева аммиака сообщены между собой дополнительным коллектором 5, связывающим нижние концы внутренних труб блоков.

Устройство для получения водородсодержащей смеси из аммиака снабжено термопарами «Т» (на чертеже обозначены как Т1 - температура аммиака на выходе из блока нагрева аммиака, Т2 - температура аммиака на входе в блок каталитического разложения, Т3 -температура на выходе из каталитического реактора, Т4 - температура на входе в блок каталитического разложения, Т5 - температура на выходе из блока нагрева аммиака, Т6 - температура катализатора 18 окисления аммиака), установленными в местах входа и выхода газовой смеси, установки нагревательного элемента 16, катализаторов 18 окисления и 20 разложения аммиака, а также по ходу перемещения водородсодержащей смеси.

Работа устройства осуществляется следующим образом.

Первоначальный разогрев устройства осуществляется нагревательным элементом 16, который разогревает участок подводящего патрубка 14, где установлен катализатор 18 окисления аммиака, температура которого контролируется по термопаре Т6. Через полуниппель 15 на катализатор 18 окисления аммиака с установленным перед ним рефлектором 17 подают смесь аммиака с воздухом, контролируя процесс окисления аммиака, газовой смеси и продуктов его разложения по термопаре Т4. Генерируемые отходящие газы после катализатора 18 окисления аммиака поступают в нижнюю часть внешней трубы 13 блока каталитического разложения и поднимаются вверх по кольцевому зазору (межтрубному пространству) между внешней 13 и внутренней 12 трубами блока каталитического разложения, омывая и нагревая внутреннюю трубу 12 и находящийся в ней катализатор 20 разложения аммиака, а затем из верхней части наружной трубы 13 поступает через газоходный коллектор 4 в нижнюю часть межтрубного пространства (полости) между внешней трубой 8 и внутренней трубой 6 блока нагрева аммиака, прогревая находящийся внутри внутренней трубы 6 первого блока капиллярно-пористое тело 7 и каталитический реактор 1 разложения аммиака в целом до рабочих температур 500-700°С.

Аммиак, подаваемый через полу ниппель 10, поступает во внутреннюю трубу 6 блока нагрева аммиака и, проходя через распределительный элемент 11, вступает в контакт с капиллярно-пористым телом 7, в результате чего увеличивается площадь нагреваемого аммиака. Нагрев аммиака в капиллярно-пористом теле 7 происходит за счет тепла отходящих газов, поступающих от подводящего патрубка 14, установленного в нижней части внешней трубы 13 блока каталитического разложения, в котором установлен нагревательный элемент 16 и катализатор 18 окисления аммиака, через межтрубное пространство блока каталитического разложения и газоходный коллектор 4 в межтрубное пространство блока нагрева аммиака и отводимых из каталитического реактора 1 через отводящий патрубок 9, выполненный в верхней части внешней трубы 8 блока нагрева аммиака. Нагретый во внутренней трубе 6 блока нагрева аммиак поступает через дополнительный коллектор 5 в блок каталитического разложения каталитического реактора 1 и, проходя через дополнительный распределительный элемент 19, попадает на катализатор 20 разложения аммиака, где происходит образование водородсодержащей смеси, температура которой контролируется термопарой Т3.

Смесь водорода и азота после выхода из каталитического реактора 1 разложения аммиака поступает в противоточный теплообменник 2 с водяным охлаждением, где охлаждается и направляется через патрубок 21 выхода продуктов разложения на целевое использование и/или частично поступает через полуниппель 15 на вход внутрь подводящего патрубка 14, на котором установлен нагревательный элемент 16.

Коаксиально установленные трубы представляют собой конструкцию «труба в трубе» с установленным во внутренней трубе 6 первого блока капиллярно-пористым телом 7, предназначенным для увеличения поверхности теплообмена и обогреваемым через стенку внутренней трубы 6 теплом отходящих газов для испарения и нагрева аммиака. Равномерная подача испаренного аммиака в катализатор 20 разложения аммиака, заполняющий внутренний объем внутренней трубы 12 второго блока, достигается с помощью применения дополнительного распределительного элемента 19.

Цилиндрический нагревательный элемент 16, охватывающий снаружи подводящий патрубок 14, обеспечивает необходимый тепловой поток для испарения и нагрева аммиака, нагрева катализатора 18 окисления аммиака, катализатора 20 разложения аммиака и проведения реакции разложения аммиака, используемого в процессе теплогенерирующей реакции. Благодаря катализатору 18 окисления аммиака и нагревательному элементу 16 происходит теплогенерирующая реакция от окисления аммиака и/или продуктов разложения аммиака, что является отличительным признаком. При этом минимизируется образование побочных продуктов в отходящих газах.

Теплоизоляционный корпус 3 каталитического реактор 1 снижает тепловые потери устройства получения водородсодержащего газа.

Предлагаемая конструкция позволяет на входе блока каталитического разложения генерировать тепло за счет функционирования катализатора 18 окисления аммиака, на котором происходит каталитическая реакция за счет окисления аммиака и/или продуктов его разложения.

Таким образом, в предложенном устройстве газы, нагреваемые нагревательным элементом 16, установленным на подводящем патрубке 14 блока каталитического разложения, применяются как для компенсации теплоты эндотермической реакции разложения аммиака на водород и азот, так и для подогрева аммиака перед слоем катализатора 18 окисления аммиака, что позволяет эффективно утилизировать генерируемое тепло и получать водородсодержащую смесь. Противоточный теплообменник 2 с водяным охлаждением позволяет достигать заданной температуры водородсодержащей смеси, для последующего ее использования, например, для генерации электроэнергии в топливных элементах.

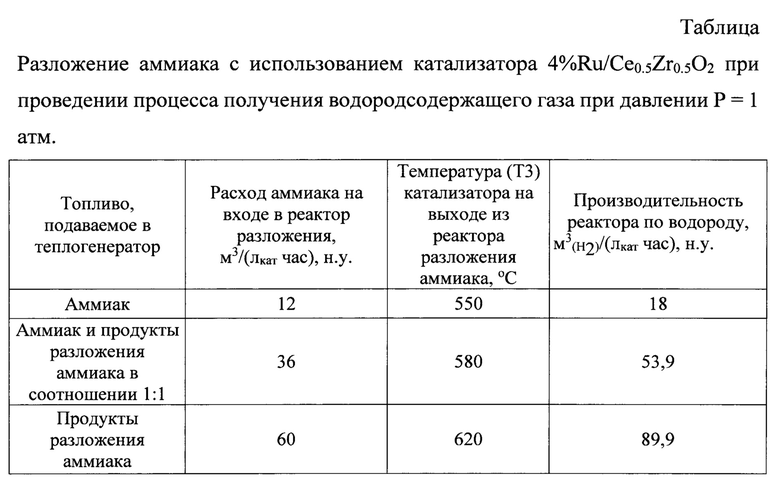

Пример 1. Проведены испытания предлагаемого технического решения. Результаты испытаний устройства при каталитическом разложении аммиака приведены в Таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОЧНО-ЦИРКУЛЯЦИОННЫЙ МИКРОРЕАКТОР | 1994 |

|

RU2078611C1 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2109734C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2042421C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ | 1997 |

|

RU2131151C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ ОСУЩЕСТВЛЕНИЯ СИЛЬНО ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2139135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И МАСЛЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2191205C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ | 1996 |

|

RU2102124C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР-ПРИЕМНИК И СПОСОБ ОСУЩЕСТВЛЕНИЯ ТЕРМОХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ СВЕТОВОЙ ЭНЕРГИИ | 1995 |

|

RU2100713C1 |

Изобретение относится к области химического машиностроения. Раскрыто устройство для получения водородсодержащей смеси из аммиака, содержащее каталитический реактор с катализатором, нагревательный элемент, подводящие и отводящие патрубки. При этом устройство снабжено соединенным с каталитическим реактором противоточным теплообменником с водяным охлаждением, каталитический реактор снабжен теплоизоляционным корпусом и выполнен в виде установленных внутри теплоизоляционного корпуса блока нагрева аммиака и блока каталитического разложения аммиака, включающих каждый попарно коаксиально и вертикально установленные внешнюю и внутреннюю трубы, межтрубное пространство между наружной и внутренней трубами блока каталитического разложения аммиака сообщено с межтрубным пространством блока нагрева аммиака газоходным коллектором, в верхней части наружной трубы блока нагрева аммиака выполнен отводящий патрубок, нижние концы внутренних труб каждого блока соединены между собой дополнительным коллектором, на верхнем конце внутренней трубы блока нагрева аммиака установлен впускной полуниппель подвода аммиака, внутри верхней части внутренней трубы блока нагрева аммиака установлен распределительный элемент, а ее внутреннее пространство ниже распределительного элемента заполнено капиллярно-пористым телом, внутри нижнего конца внутренней трубы блока каталитического разложения аммиака установлен дополнительный распределительный элемент, выше дополнительного распределительного элемента внутри внутренней трубы блока каталитического разложения аммиака установлен катализатор разложения аммиака, а верхний конец внутренней трубы блока каталитического разложения аммиака соединен трубопроводом со входом противоточного теплообменника, в нижней части внешней трубы блока каталитического разложения аммиака выполнен подводящий патрубок, снабженный нагревательным элементом, катализатором окисления аммиака и впускными полуниппелями подвода аммиака, газовой смеси и продуктов разложения аммиака, а один из полуниппелей соединен с выходом противоточного теплообменника. Изобретение обеспечивает минимизацию образования побочных продуктов в отходящих газах. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Устройство для получения водородсодержащей смеси из аммиака, содержащее каталитический реактор с катализатором, нагревательный элемент, подводящие и отводящие патрубки, отличающееся тем, что устройство снабжено соединенным с каталитическим реактором противоточным теплообменником с водяным охлаждением, каталитический реактор снабжен теплоизоляционным корпусом и выполнен в виде установленных внутри теплоизоляционного корпуса блока нагрева аммиака и блока каталитического разложения аммиака, включающих каждый попарно коаксиально и вертикально установленные внешнюю и внутреннюю трубы, межтрубное пространство между наружной и внутренней трубами блока каталитического разложения аммиака сообщено с межтрубным пространством блока нагрева аммиака газоходным коллектором, в верхней части наружной трубы блока нагрева аммиака выполнен отводящий патрубок, нижние концы внутренних труб каждого блока соединены между собой дополнительным коллектором, на верхнем конце внутренней трубы блока нагрева аммиака установлен впускной полуниппель подвода аммиака, внутри верхней части внутренней трубы блока нагрева аммиака установлен распределительный элемент, а ее внутреннее пространство ниже распределительного элемента заполнено капиллярно-пористым телом, внутри нижнего конца внутренней трубы блока каталитического разложения аммиака установлен дополнительный распределительный элемент, выше дополнительного распределительного элемента внутри внутренней трубы блока каталитического разложения аммиака установлен катализатор разложения аммиака, а верхний конец внутренней трубы блока каталитического разложения аммиака соединен трубопроводом со входом противоточного теплообменника, в нижней части внешней трубы блока каталитического разложения аммиака выполнен подводящий патрубок, снабженный нагревательным элементом, катализатором окисления аммиака и впускными полуниппелями подвода аммиака, газовой смеси и продуктов разложения аммиака, а один из полуниппелей соединен с выходом противоточного теплообменника.

2. Устройство для получения водородсодержащей смеси из аммиака по п. 1, отличающееся тем, что оно снабжено термопарами, установленными в местах входа и выхода газовой смеси, установки нагревательного элемента, катализаторов окисления и разложения аммиака, а также по ходу перемещения водородсодержащей смеси.

| JP 2019167265 A, 03.10.2019 | |||

| ГЕТТЕРНЫЕ МАТЕРИАЛЫ ДЛЯ КРЕКИНГА АММИАКА | 1998 |

|

RU2173295C2 |

| EP 3059206 A1, 24.08.2016 | |||

| САВОСТЬЯНОВ А.П | |||

| и др | |||

| Водородная энергетика и технологии | |||

| Аммиак - аккумулятор и средство доставки водорода // ИЗВЕСТИЯ ВУЗОВ | |||

| СЕВЕРО-КАВКАЗСКИЙ РЕГИОН | |||

| ТЕХНИЧЕСКИЕ НАУКИ, 2021, N | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2023-08-10—Публикация

2022-07-12—Подача