Изобретение относится к каталитической очистке газовых выбросов от примесей токсичных веществ различной природы как органических, так и неорганических, образующихся в технологиях плазменной обработки, и может быть использовано в химической, машиностроительной и других отраслях промышленности.

Отдувочные газы установок динамической плазменной обработки материалов содержат в качестве токсичных примесей оксиды азота (50-5000 мг/м3), оксид углерода (40-200 мг/м3), фтористые соединения (0,2-40 мг/м3) и озон (0,3-50 мг/м3). Газы такого состава могут быть обезврежены лишь при воздействии на них комплекса химических процессов - адсорбции, каталитического окисления, каталитического селективного восстановления, деструкции при подборе соответствующих эффективных катализаторов и оптимальной технологической схеме.

В литературе описаны способы очистки многокомпонентных газовых смесей. Предложены способы снижения концентрации углеводородов, сажи и оксидов азота [1] углеводородов, озона и оксида углерода [2] оксида и двуокиси углерода, оксидов азота [3] органических веществ [4]

Наиболее близким к заявляемому способу является способ комплексной очистки газовых выбросов [5] включающий последовательное пропускание очищаемых газов через слои фильтрующих, адсорбирующих и каталитически активных материалов.

Заявляемый способ отличается от известного тем, что пропускание газов через слой адсорбента-поглотителя осуществляют для удаления фторсодержащих соединений с последующим нагреванием и подачей во второй каталитический слой для окисления непрореагировавшего избытка аммиака, затем в третий каталитический слой для окисления органических веществ и оксида углерода, затем в четвертый каталитический слой для конверсии озона в молекулярный кислород.

Задача, решаемая изобретением, осуществление комплексной очистки газовых выбросов, содержащих помимо оксидов азота оксид углерода, озон, фтористые соединения, органические соединения (в том числе циансодержащие), а также избыток аммиака, добавляемого в газы в качестве восстановителя для оксидов азота. Предлагаемый способ обеспечивает полную очистку по всем токсичным компонентам до уровня предельно допустимых концентраций ПДКр.з., в том числе, (мг.м3): NO 5, NO2 -2, СО 20, O3 О,1, COF2 0,5, NH3 20, (CN)2 0,5 [6]

Сущность изобретения заключается в разработке комбинированной многофункциональной каталитической системы и технологической схемы очистки, обеспечивающей высокую степень очистки по каждому из компонентов примесей. Технологическая схема очистки включает определенным образом последовательно расположенные по ходу газа каталитические слои, каждый из которых работает при заданных параметрах и выполняет определенную функцию по очистке.

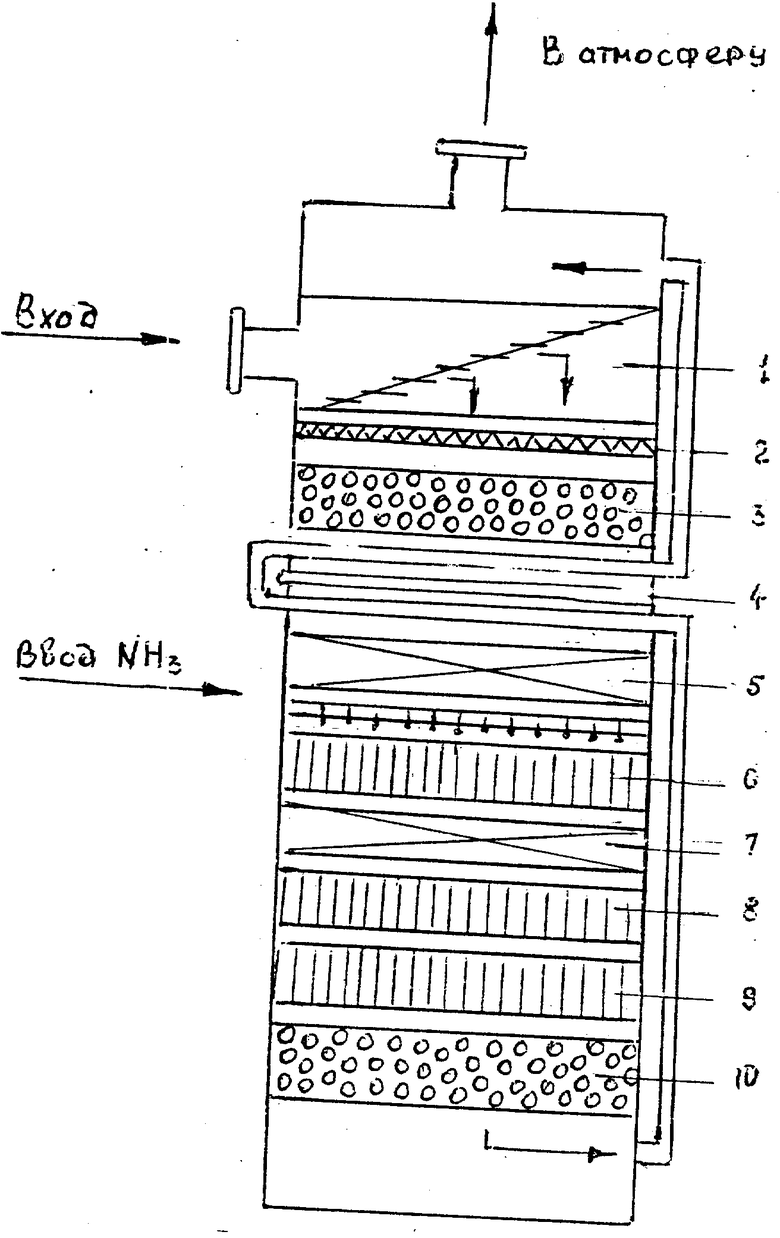

Для повышения эффективности очистки и снижения энергозатрат на очистку катализаторы изготовлены в виде блоков сотовой структуры с формой и размерами каналов, обеспечивающими оптимальное использование рабочей поверхности катализатора при малом газодинамическом сопротивлении каталитических слоев. На чертеже приведена схема комплексной каталитической очистки газовых выбросов технологии динамической плазменной обработки материалов.

Отдувочный загрязненный примесями и холодный (20-100oC) воздух поступает на очистку в каталитический реактор, содержащий в первом слое по ходу движения газов химический поглотитель адсорбент, на котором происходит поглощение из потока фтористых соединений (HF, SiF4, COF2). Затем в газовый поток вводят аммиак в количестве, соответствующем небольшому (1,05-1,0) превышению стехиометрического соотношения аммиак:оксиды азота для реакции селективного каталитического восстановления оксидов азота.

Далее газовый поток пропускают через теплообменник и электроподогреватель, где он нагревается до температуры 350oС, и затем подают в слой блочного катализатора селективного восстановления оксидов азота аммиаком до молекулярного азота в соответствии с суммарной реакцией (1-й каталитический слой):

NO2 + NO + 2NH3 _→ 2N2 + 3H2O

После нейтрализации оксидов азота газовый поток дополнительно подогревают до температуры 400oC и подают на следующую ступень очистки, в слой блочного катализатора для процесса окисления, на котором происходит окисление избыточного или непрореагировавшего аммиака до молекулярного азота и воды, а также превращение циансодержащих органических соединений до нетоксичных продуктов в соответствии с реакциями (2-й каталитический слой):

На третьей ступени очистки происходит полное каталитическое окисление органических соединений и оксида углерода до безвредных CO2 и H2O (3-й каталитический слой).

И, наконец, на последней стадии очистки газовый поток пропускают через слой гранулированного в виде колец катализатора, где происходит конверсия озона в молекулярный кислород (4-й каталитический слой):

2O3 _→ 3O2

Горячий, полностью очищенный воздух подают в теплообменник, расположенный перед второй ступенью очистки, для подогрева холодного загрязненного воздуха.

Отличительные от прототипа признаки:

очистка газов от фторсодержащих соединений происходит в слое адсорбента-поглотителя;

очистка газов во 2-м каталитическом слое от избытка аммиака, подаваемого на восстановление оксидов азота;

очистка газов в 3-м каталитическом слое от циансодержащих органических соединений и оксида углерода;

очистка газов в 4-м каталитическом слое от примеси озона;

использование в 1-м, 2-м и 3-м каталитических слоях катализаторов сотовой структуры с определенными геометрическими параметрами.

Для иллюстрации заявляемого способа приводим примеры конкретного выполнения.

Пример 1. Отходящие газы установки динамической плазменной обработки материалов с температурой 20oC, содержащие, мг/м3: NOx - 5000, СО 40, (CN)2 20, COF2 0,2, О3 0,3, остальное воздух, подают в установку каталитической очистки, где они последовательно проходят смесительную камеру 1 с газораспределительной решеткой, пылевой фильтр 2, слой сорбента-поглотителя 3 модифицированного оксида алюминия, где происходит очистка от фторсодержащих соединений, затем поступают в теплообменник 4, электронагреватель 5, где нагреваются до 350oC, и подаются в 1-й каталитический слой 6, образованный катализатором сотовой структуры на основе меди, ванадия, вольфрама и оксида титана, в этот же слой вводят аммиак в количестве 52,5 мг•м3 для осуществления реакции восстановления оксидов азота, далее газ дополнительно нагревается в нагревателе 7 до 400oC и поступает во 2-й каталитический слой 8, образованный блочным катализатором сотовой структуры на основе меди и оксида титана для разложения избытка аммиака, далее в 3-й каталитический слой 9, состоящий из блочного катализатора сотовой структуры на основе оксидов меди и хрома, нанесенных на оксид алюминия, для окисления углеводородов и оксида углерода до CO2 и воды, и затем в 4-й каталитический слой 10, образованный кольцеобразными гранулами катализатора на основе оксида меди, нанесенного на оксид алюминия для разложения озона. Очищенный горячий газ подают в теплообменник 4 и затем на выход из реактора. Очищенный газ имеет следующий состав (мг/м3): NOx 5, СО 3, (CN)2 2, COF2 0,025, О3 0,02, NH3 5, остальное воздух.

Пример 2. Отходящие газы установки динамической плазменной обработки материалов с содержанием примесей, мг/м3: NOx 5000, СО 200, (CN)2 4, COF2 4, О3 50, остальное воздух, подвергают очистке аналогично примеру 1, с тем отличием, что аммиак подают в количестве 5050 мг/м3. На выходе из реактора очищенные газы имеют следующий состав (мг/м3): NOx 26, СО 12, (CN)2 -4, COF2 0,05, О3 0,05, NH3 14.

Как видно из приведенных примеров, представленный способ комплексной каталитической очистки позволяет осуществить полное обезвреживание всех токсичных компонентов, содержащихся в отходящих отдувочных газах технологии плазменной обработки материалов до уровня ПДКр.з..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1995 |

|

RU2106185C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ОКИСНОМЕДНОГО КАТАЛИЗАТОРА ПОЛНОГО ОКИСЛЕНИЯ | 1995 |

|

RU2085284C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 1995 |

|

RU2102119C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОКСИЧНЫХ ПРИМЕСЕЙ | 1997 |

|

RU2147457C1 |

Изобретение касается каталитической очистки газовых выбросов от примесей токсичных веществ различной природы, образующихся в технологиях плазменной обработки. Сущность: способ комплексной очистки газовых выбросов, содержащих вредные компоненты, включает последовательное пропускание очищаемых газов через слои фильтрующих, адсорбирующих и каталитически активных материалов, причем пропускание газов через слой адсорбента-поглотителя осуществляют для удаления фторсодержащих соединений с последующим нагреванием и подачей в 1-й каталитический слой для восстановления оксидов азота аммиаком, затем очищаемые газы подают во 2-й каталитический слой для окисления непрореагировавшего избытка аммиака, затем в 3-й каталитический слой для окисления органических веществ и оксида углерода, затем в 4-й каталитический слой для конверсии озона в молекулярный кислород. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РСТ, заявка, 93/23147, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РСТ, заявка, 93/05868, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| РСТ, заявка, 93/05859, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| РСТ, заявка, 93/23149, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| JP, заявка, 5-57138, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-01-30—Подача