Предлагаемое изобретение относится к способам получения дистиллятных и синтетических масляных фракций из олефинсодержащего углеводородного сырья.

В процессах нефтепереработки и нефтехимии образуются значительные количества различных олефинсодержащих углеводородных фракций, таких как, например, углеводородные газы каталитического и термического крекинга, дегидрирования, бензины термокрекинга и коксования и т.д. Одним из возможных направлений дальнейшей переработки этих фракций может быть производство из них дистиллятных фракций - бензиновых и/или керосиновых, и/или дизельных, и/или масляных (выкипающих выше 250oС) фракций при помощи твердых катализаторов. В качестве таких катализаторов могут быть использованы каталитические системы на основе силикатов, цеолитов и молекулярных сит, активных в реакциях олигомеризации олефинов.

Известны способы олигомеризации с применением катализаторов, содержащих цеолиты ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38 и ZSM-48 [Патенты США 4607130, кл. С 07 С 2/00, 1986; 4665265, кл. С 07 С 5/42, 1987]. Согласно данным способам переработку олефинсодержащего сырья осуществляют путем его контактирования с одним из этих катализаторов при температуре 110-375oС, давлении 0,4-7,0 МПа и скорости подачи 0,2-2,0 ч-1.

Известны способы переработки олефинсодержащего сырья С3-C5 в бензиновые и дизельные фракции с одновременным применением двух разных катализаторов. Согласно способу [Пат. США 5134241, кл. С 07 С 2/00, 1992] переработку олефинсодержащего сырья ведут в две стадии. На первой стадии осуществляют контактирование исходного сырья при температуре 40-250oС, давлении 0,1-13 МПа и весовой скорости подачи сырья 0,1-5,0 ч-1 с мезопористыми молекулярными ситами МСМ-41 (МСМ-41 - кристаллическая элементосиликофосфатная система, которая может содержать металлы I, II, III, IV, VII, VIII групп и РЗЭ, с размером пор >13  ). На второй стадии при температуре 250-700oС, давлении 0,1-1,5 МПа и весовой скорости подачи сырья 0,1-100 ч-1 осуществляют контактирование полученного на первой стадии продукта с цеолитом МСМ-22 (металлосиликатный цеолит с размером пор 5-8

). На второй стадии при температуре 250-700oС, давлении 0,1-1,5 МПа и весовой скорости подачи сырья 0,1-100 ч-1 осуществляют контактирование полученного на первой стадии продукта с цеолитом МСМ-22 (металлосиликатный цеолит с размером пор 5-8  ) или с катализатором, содержащим МСМ-22 в смеси с цеолитом, выбранным из следующего ряда цеолитов: ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, бета, цеолит У, морденит.

) или с катализатором, содержащим МСМ-22 в смеси с цеолитом, выбранным из следующего ряда цеолитов: ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, бета, цеолит У, морденит.

Известны способы переработки олефинсодержащего сырья путем его олигомеризации с получением бензиновой и дизельной фракций, осуществляя которые возможно регулировать соотношения выходов целевых продуктов [Пат. США 4456779, кл. С 07 С 3/03, 1984; Пат. США 4456781, кл. С 07 С 2/02, 1984]. Согласно данным способам дистиллятные фракции - бензиновую и дизельную - получают из легкого олефинсодержащего сырья (С3-С4) следующим образом. Сырье в смеси с рециклом при температуре 190-375oС, давлении 0,4-7,0 МПа и объемной скорости подачи жидкого сырья 0,5-2,0 ч-1 подвергают контактированию с катализатором олигомеризации, находящимся в трех последовательно работающих реакторах с промежуточным охлаждением реакционного потока между реакторами. Продукты реакции разделяют в дебутанизаторе с выделением фракции С4- и фракции С5+. Часть фракции С4- подают на смешение с исходным сырьем в виде рецикла, а балансовую часть разделяют в деэтанизаторе с выделением фракции С2- и фракции С3-С4. Фракцию с5+ разделяют в ректификационной колонне с выделением бензиновой фракции С5-165oС и дизельной фракции >165oС. Для увеличения выхода дизельной фракции возможна подача на рецикл части полученной бензиновой фракции. Применяемый катализатор содержит цеолит ZSM-5, и его состав описывается общей эмпирической формулой аNа2O•Аl2O3•(70-500)SiO2, где а<<1. Варьируя условия ведения процесса возможно изменять соотношение выходов целевых продуктов и производить из газов каталитического крекинга, содержащих ~ 62 мол. % олефинов С3-С4, бензиновые фракции в интервале выходов 13-52% и соответственно дизельные фракции - 79-32 мас.% на олефины сырья.

Основным недостатком данных способов является относительно низкий выход тяжелых дистиллятных фракций, выкипающих выше 150oС, и в особенности - низкий выход фракций, выкипающих выше 250oС, являющихся сырьем для получения базы синтетических масел.

Для улучшения селективности действия катализаторов в составе последних используют и цеолиты, в кремнекислородном каркасе которых содержатся не атомы Al, а атомы других изоморфнозамещающих элементов. Так, известен способ облагораживания олефинсодержащего сырья с получением бензиновой, дизельной и тяжелой дистиллятной фракций при помощи кристаллического ферросиликата (цеолита), олигомеризацию олефинов С2-С8 на котором проводят при температуре 175-375oС и давлении 1-20 МПа [Пат. США 4554396, кл. С 07 С 2/02, 1985]. Применяемый цеолит имеет структуру ZSM-5, и его состав описывается общей эмпирической формулой аNа2O•Fе2O3•bSiO2, где а<<1 и b>24.

Известен катализатор и способ олигомеризации олефинсодержащего сырья [Пат. ЕВП 734766, кл. В 01 J 27/057, С 10 G 50/00, С 07 С 2/16, 1996]. Согласно данному способу переработку сырья осуществляют при температуре реакции до 400oС, давлении - до 10 МПа и скорости подачи 0,1-50 ч-1 на алюмосиликатном катализаторе, модифицированном сульфат-ионом (0,3-60 мас.% SO4 2-) и содержащем по меньшей мере один оксид переходного металла. Продукты реакции разделяют с получением бензиновой, дизельной фракций и газойля.

Основным недостатком этих способов является низкий выход тяжелых дистиллятных фракций, выкипающих выше 250oС и являющихся сырьем для получения базы синтетических масел.

Известен катализатор для процесса олигомеризации олефинов в тяжелые дистиллятные фракции с высоким индексом вязкости [Пат. США 5080878, кл. В 01 J 29/38, 29/28, 1992] , являющиеся основой для производства смазочных масел. Согласно данному способу олефины С2-С10 перерабатывают при температуре 200-260oС, давлении не ниже 2 МПа и весовой скорости подачи сырья ниже 1 ч-1 на катализаторе, содержащем один из следующих цеолитов: ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-38 и ZSM-48. Применяемый в составе катализатора цеолит модифицирован одно- или двухвалентными катионами различных металлов или аммония, нанесенными из соответствующих солей гексафторсиликата.

Известен способ олигомеризации олефинов с получением дизельной и масляной фракций с высоким индексом вязкости [ЕВП 800568, кл. С 10 G 50/00, 1997]. Согласно данному способу олефины С2-С6 подвергают контактированию при температуре 160-350oС (лучше 200-310oС), давлении 1-8 МПа и весовой скорости подачи сырья 0,5-10 ч-1 (лучше 1-5 ч-1) с катализатором, содержащим модифицированный 0,7-5,0 мас.% Сr цеолит ZSM-5.

Основными недостатками описанных выше способов являются относительно низкий выход тяжелых фракций и/или неудовлетворительное качество целевых продуктов - низкие термическая стабильность и стабильность к окислению, обусловленные высоким содержанием олефинов в продукте.

Для улучшения качества целевых продуктов (например, повышения термической стабильности, стабильности к окислению, понижения йодного числа всех дистиллятных фракций, повышения цетанового числа дизельных фракций и пр.) применяют комбинированные способы, сочетающие в себе стадию олигомеризации олефинсодержащего сырья и стадию гидрообработки полученного на стадии олигомеризации продукта.

Так, известен способ олигомеризации олефинов C10-C24 для получения базы синтетических масел, включающий стадию олигомеризации олефинов и стадию гидрообработки продуктов олигомеризации [ЕВП 564728, кл. С 07 С 2/12, С 10 М 107/10, В 01 J 29/08, 1992]. Согласно данному способу олефины С10-С24 подвергают контактированию, возможно, в смеси с рециркулирующими непрореагировавшими мономерами, выкипающими до 225-250oС, с катализатором, содержащим деалюминированный цеолит типа У с отношением SiO2/Аl2O3>5 (лучше >60) при температуре 50-300oС (лучше 150-250oС) и давлении 0,1-7,0 МПа. Продукты реакции могут быть разделены путем ректификации с выделением непрореагировавших мономеров, возвращаемых на рецикл, и дистиллятной фракции, выкипающей выше 225-250oС. Для повышения термической стабильности и стабильности к окислению дистиллятная фракция может быть подвергнута гидрообработке на катализаторе, содержащем Ni, Pt, Pd, Сu, никель Ренея. Основным недостатком данного способа является производство целевого продукта из тяжелого сырья - олефинов C10-C24, что существенно ограничивает ассортимент перерабатываемого сырья.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ превращения олефинов в высшие углеводороды [Пат. США 4520215, кл. С 07 С 2/74, 1985]. Согласно выбранному прототипу бензиновую и дизельную или дистиллятную фракции получают из олефинсодержащих продуктов процесса Фишера-Тропша (содержащих преимущественно олефины C5-C6) следующим образом.

Исходное сырье смешивают с рециклом (фракция С5-С6), подогревают в теплообменниках и печи до начальной температуры переработки и при температуре 230-325oС, давлении 2,8-10 МПа (лучше 4-7 МПа) и объемной скорости подачи сырья 0,5-1,5 ч-1 (в пересчете на олефины) подвергают последовательному контактированию с катализатором олигомеризации, находящимся в трех последовательно работающих реакторах. Применяемый катализатор олигомеризации содержит цеолит H-ZSM-5. В результате протекания на катализаторе экзотермических химических реакций превращения олефинов температура реакционного потока в каждом реакторе возрастает на ~30oС. Для снижения возросшей температуры реакционного потока до температуры переработки между реакторами осуществляют промежуточное охлаждение реакционного потока. После третьего реактора продукты реакции охлаждают и при более низком давлении разделяют в 1-м сепараторе с выделением газообразной фракции углеводородов (до С6 включительно) и жидкой фазы, содержащей углеводороды С3+ и воду (образовавшуюся из кислородсодержащих соединений, присутствующих в сырье). Газообразную фракцию дохолаживают и разделяют во 2-м фазовом сепараторе с выделением воды и углеводородной фракции С5-С6, которую в виде рецикла направляют на смешение с исходным сырьем. Жидкую фракцию С3+ подают в ректификационную колонну-дебутанизатор. В эту же колонну возможна подача части выделенной в 1-м сепараторе газообразной фракции. В колонне-дебутанизаторе продукты стадии олигомеризации разделяют с выделением верхом колонны углеводородов C1-C4 (в т.ч. с выделением сжиженной фракции С3-С4) и остаточной воды и кубом колонны - углеводородной фракции С5+. Выделенную в колонне-дебутанизаторе фракцию C5+ подают в ректификационную колонну, где ее разделяют с выделением бензиновой фракции и дистиллятной фракции, выкипающей выше 154oС и содержащей в основном углеводороды С10-С20, т.е. дизельной фракции.

Дистиллятную фракцию подвергают гидрообработке для получения целевого продукта - фракции, выкипающей выше 154oС и имеющей низкое бромное число, высокое цетановое число и низкие температуры помутнения и застывания, т.е. дизельного топлива. Применяемый катализатор гидрообработки содержит Со или Ni с W/Mo или благородные металлы.

Дистиллятные фракции, выкипающие выше 250oС и тем более выше 300oС, по данному способу не производят, что является основным недостатком выбранного прототипа.

Цель изобретения - создание способа получения дистиллятных фракций и масляных (выкипающих выше 250oС) фракций из олефинсодержащего углеводородного сырья, позволяющего расширить ассортимент получаемых целевых продуктов: бензиновые, керосиновые, дизельные фракции и дистиллятные фракции, выкипающие выше 250oС, являющиеся сырьем для производства или самой базой синтетических масел.

Поставленная цель достигается тем, что дистиллятные и масляные фракции получают из олефинсодержащего сырья или смеси сырья и рецикла путем его предварительного нагрева в соответствующих технологических аппаратах до требуемой температуры реакции, последовательного контактирования при температуре 150-450oС, давлении 0,1-6,0 МПа и массовой скорости подачи сырья 0,2-10 ч-1 с активным в реакциях олигомеризации катализатором по меньшей мере в трех адиабатических реакторах или с двумя разными катализаторами олигомеризации, находящимися в разных реакторах, с промежуточным охлаждением между адиабатическими реакторами реакционного потока до требуемой температуры реакции в последующем по ходу подачи потока реакторе, или в трубном пространстве по меньшей мере одного трубчатого реактора, обеспечивающего съем избыточного тепла реакции подаваемым по межтрубному пространству более холодным теплоносителем, или последовательного контактирования при указанных условиях с двумя разными катализаторами олигомеризации, находящимися в разных трубчатых реакторах, охлаждения продуктов олигомеризации в соответствующих технологических аппаратах и их разделения путем ректификации с выделением фракций углеводородов, выкипающих до и выше 150-250oС, или предварительного разделения в сепараторе с выделением газообразной фракции C1-C5 и жидкой фракции С3+, разделения ректификацией фракции С3+ с выделением фракций углеводородов, выкипающих до и выше 150-250oС, или частичного охлаждения продуктов олигомеризации до температуры, обеспечивающей при рабочем давлении конденсацию углеводородов, имеющих при нормальном давлении температуру кипения выше 150-250oС, и разделения при этой температуре путем сепарации с выделением газообразной фракции, выкипающей до 150-250oС, и жидкой фракции, выкипающей выше 150-250oС, смешения с водородсодержащим газом выделенной из продуктов олигомеризации выкипающей выше 150-250oС фракции, ее гидрообработки на активном в реакциях гидрирования и/или гидроизомеризации, и/или гидроочистки катализаторе, содержащем по меньшей мере один металл I-VIII групп, при температуре 80-400oС, давлении 0,5-6,0 МПа и мольном отношении водород/олефины 1-20 в трубном пространстве трубчатого реактора, обеспечивающего съем избыточного тепла реакции подаваемым по межтрубному пространству более холодным теплоносителем, или по меньшей мере в одном адиабатическом реакторе, охлаждения в соответствующем технологическом оборудовании продуктов стадии гидрообработки и их разделения путем сепарации с выделением водородсодержащего газа, газообразных и жидких продуктов гидрообработки, а также путем переключения со стадии контактирования на стадию регенерации реактора с закоксованным катализатором олигомеризации и подключения на стадию контактирования реактора с отрегенерированным катализатором олигомеризации, причем на стадии регенерации находится по меньшей мере один реактор с катализатором олигомеризации, а стадию окислительной регенерации катализатора олигомеризации осуществляют при температуре 350-550oС и давлении 0,1-6,0 МПа первоначально регенерирующим газом с содержанием кислорода 0,1-5,0 об.%, а затем с содержанием кислорода 10-21 об.%, и при этом катализатор(ы) олигомеризации содержит(ат) активный компонент, выбранный из ряда - цеолит пентасил со структурой ZSM-5 или ZSM-11 или цеолит ZSM-12 или ZSM-20, или цеолит L, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмо- или элементосиликат, или кристаллические алюмофосфатные или силикоалюмофосфатные молекулярные сита, и указанный активный компонент или катализатор модифицирован по меньшей мере одним элементом и/или соединением элемента I-VIII групп в количестве 0,01-10 мас.%.

В качестве рецикла используют выделенную после стадии олигомеризации фракцию, выкипающую до 150-250oС. Подачу рецикла осуществляют в исходный сырьевой поток и/или по меньшей мере в один промежуточный реакционный поток между работающими реакторами при кратности рецикл/сырье от 0,01 до 10.

Возможна последующая ректификация жидких продуктов гидропереработки с выделением фракций, выкипающих до 250-360oС, и фракций, выкипающих выше 250-350oС.

Возможны гидрообработка выделенной из продуктов олигомеризации выкипающей выше 150-250oС фракции в смеси с частью выделенной из продуктов олигомеризации фракции, выкипающей до 150-250oС, и последующая ректификация жидких продуктов гидрообработки с выделением бензиновой фракции, фракций, выкипающих до 250-360oС, и фракций, выкипающих выше 250-350oС.

Возможно, что выделенную из продуктов стадии олигомеризации фракцию, выкипающую до 150-250oС, или ее часть подвергают ректификации с выделением углеводородов C1-C4 и бензиновой фракции или бензиновой и дистиллятной фракции, выкипающей до 250oС, или дохолаживают и разделяют путем сепарации с выделением углеводородов C1-С5 и бензиновой фракции. Тогда в качестве рецикла используют бензиновую фракцию и/или дистиллятную фракцию, выкипающую до 250oС, и/или фракцию С3-С4. При этом возможно, что часть бензиновой фракции и/или выкипающей до 250oС дистиллятной фракции смешивают с выделенной из продуктов олигомеризации фракцией, выкипающей выше 150-250oС, и полученную смесь подвергают гидрообработке, а жидкие продукты гидрообработки разделяют путем ректификации с выделением бензиновой фракции, фракций, выкипающих до 250-360oС, и фракций, выкипающих выше 250-350oС.

Применяемый в составе катализатора олигомеризации цеолит пентасил со структурой ZSM-5 или ZSM-11 имеет состав, описываемый общей эмпирической формулой (0,02-0,5)Nа2O•Эл2O3•(25-500)SiO2•kH2O, где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, a k - соответствующий влагоемкости коэффициент.

Катализатор гидрообработки в качестве одного из активных компонентов может дополнительно содержать компонент, выбранный из ряда: цеолит ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,8)Nа2O•Эл2O3•(25-500)SiO2•kH2O,

где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, a k - соответствующий влагоемкости коэффициент, или цеолит L, или ZSM-12, или ZSM-20, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмо- или элементосиликат, или кристаллические алюмофосфатные или силикоалюмофосфатные молекулярные сита, или указанный активный компонент, модифицированный элементами и/или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%.

В качестве сырья возможно использование углеводородных фракций, содержащих олефины (желательно или преимущественно этилен или преимущественно олефины С3+) и получаемых различными термическими и каталитическими процессами, в т.ч. газообразных фракций (углеводородные газы пиролиза, термического и каталитического крекинга, процессов дегидрирования и т.п.) и/или жидких фракций, выкипающих до 250oС (бензины термокрекинга, продукты процесса Фишера-Тропша и т.д.).

Основными отличительными признаками предлагаемого способа являются:

- переработка сырья на стадии олигомеризации по меньшей мере в трех адиабатических реакторах или по меньшей мере в одном трубчатом реакторе и регенерация закоксованного катализатора олигомеризации по меньшей мере в одном реакторе;

- возможность переработки сырья на стадии олигомеризации на катализаторах одного или двух разных типов;

- возможность использования катализаторов олигомеризации, содержащих цеолит ZSM-5, ZSM-11, ZSM-12, ZSM-20, цеолит L, бета, омега, цеолит Y, морденит, аморфный алюмо- или элементосиликат, кристаллические алюмофосфатные и силикоалюмофосфатные молекулярные сита;

- охлаждение продуктов олигомеризации и их разделение путем ректификации с выделением фракций углеводородов, выкипающих до и выше 150-250oС, или предварительное разделение в сепараторе с выделением газообразной фракции C1-C5 и жидкой фракции С3+, разделение ректификацией фракции С3+ с выделением фракций углеводородов, выкипающих до и выше 150-250oС, или частичное охлаждение продуктов олигомеризации до температуры, обеспечивающей при рабочем давлении конденсацию углеводородов, имеющих при нормальном давлении температуру кипения выше 150-250oС, и разделение при этой температуре путем сепарации с выделением газообразной фракции, выкипающей до 150-250oС, и жидкой фракции, выкипающей выше 150-250oС;

- подача рецикла в исходный сырьевой поток и/или в промежуточный реакционный поток между работающими реакторами олигомеризации;

- использование в качестве рецикла фракции <150-250oС, выделенной из продуктов стадии олигомеризации;

- возможность или ректификации выделенной из продуктов олигомеризации фракции <150-250oС или ее части с выделением одной или нескольких из следующих фракций: фракции C1-C4, фракции С3-С4, бензиновой фракции, дистиллятной фракции, выкипающей до 250oС, или ее дохолаживание и разделение путем сепарации с выделением углеводородов C1-C5 и бензиновой фракции; использование в качестве рецикла бензиновой фракции и/или дистиллятной фракции, выкипающей до 250oС, и/или фракции С3-С4;

- гидрообработка выделенной из продуктов олигомеризации фракции <150-250oС на катализаторе гидрирования и/или гидроизомеризации и/или гидроочистки, содержащем по меньшей мере один металл I-V, VII групп и/или хром, при температуре 80-400oС, давлении 0,5-6,0 МПа и мольном отношении водород/олефины 1-20, разделение продуктов гидрообработки путем сепарации с выделением водородсодержащего газа, газообразных и жидких продуктов гидрообработки;

- возможность гидрообработки выделенной из продуктов олигомеризации фракции >150-250oС в смеси с частью выделенной из продуктов олигомеризации фракции <150-250oС или бензиновой и/или дистиллятной фракции, выкипающей до 250oС;

- возможность ректификации жидких продуктов гидрообработки с выделением различных фракций (продуктов);

- возможность применения в качестве катализатора гидрообработки катализатора, содержащего в качестве одного из активных компонентов цеолит ZSM-5 или ZSM-11, или ZSM-12, или ZSM-20, или цеолит L, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмо- или элементосиликат, или кристаллические алюмофосфатные, или силикоалюмофосфатные молекулярные сита;

- осуществление стадии регенерации катализатора олигомеризации первоначально регенерирующим газом с содержанием кислорода 0,1-5,0 об.%, а затем 10-21 об. % при температуре 350-550oС и давлении 0,1-6,0 МПа и переключение со стадии контактирования на стадию регенерации реактора с закоксованным катализатором олигомеризации и подключение на стадию контактирования реактора с отрегенерированным катализатором олигомеризации.

Достигаемый результат связан с сочетанием применяемых катализаторов, активных в реакциях превращения олефинов, катализатора гидрообработки и технологии процесса в целом. Так, варьирование состава катализаторов олигомеризации, в т.ч. варьирование состава цеолитов типа пентасил со структурой ZSM-5 и ZSM-11 (или их отечественных аналогов - высококремнистых цеолитов ЦВК, ЦВМ, ЦВН), и/или одновременное применение катализаторов олигомеризации двух разных типов позволяет увеличить глубину переработки сырья и увеличить выход целевых продуктов. Кроме того, изменение состава катализатора путем модифицирования различными элементами и/или соединениями элементов I-VIII групп дополнительно позволяет увеличить длительность межрегенерационного пробега катализатора и/или понизить температуру регенерации катализатора (последнее приводит к увеличению срока службы катализатора).

Организация рецикла, в качестве которого используют одну или две выделенные после стадии олигомеризации фракции, позволяет увеличить глубину переработки сырья, изменять селективность процесса и варьировать соотношение получаемых целевых продуктов, что повышает гибкость процесса, например рециркуляция бензиновой фракции приводит к увеличению глубины переработки сырья и к повышению выхода дистиллятных фракций, выкипающих выше 150oС, а рециркуляция фракции, выкипающей до 150-250oС, приводит к увеличению выхода фракций, выкипающих выше 250oС (т.е. к увеличению выхода базы масел).

Подача рецикла в промежуточный реакционный поток между работающими реакторами, кроме увеличения глубины переработки сырья и изменения селективности процесса, дополнительно позволяет снизить тепловые нагрузки на соответствующее теплообменное оборудование (и, следовательно, снизить его металлоемкость и стоимость) за счет частичного охлаждения промежуточного потока холодным рециклом и упростить регулирование температурных режимов адиабатических реакторов.

Предварительное разделение продуктов реакции путем сепарации с выделением газообразной фракции C1-C5 и жидкой фракции С3+ с последующей ее ректификацией позволяет повысить гибкость процесса по отношении к составу сырья, т. к. является более оптимальным при переработке сырья, содержащего в значительных количествах углеводороды C1-C2 и/или H2, N2, CO, CO2, и, кроме того, позволяет улучшить режим работы ректификационной колонны и/или снизить ее металлоемкость.

Гидропереработка выделенной из продуктов стадии олигомеризации фракции, выкипающей выше 150-250oС, позволяет (в результате превращения олефинов в парафины) повысить качество целевых продуктов (например, снизить йодное число для керосиновой и дизельной фракций; повысить цетановое число дизельной фракции) и расширить ассортимент производимой продукции (например, производить сортные керосин, дизельное топливо, базу синтетических масел). Гидропереработка указанной выше фракции в смеси с частью бензиновой фракции или фракции, выкипающей до 150-250oС, и последующая ректификация продуктов гидропереработки позволяют расширить ассортимент производимой продукции - дополнительно производить бензины с высоким индукционным периодом; получать фракции парафиновых углеводородов, используемые в качестве растворителей.

Способ осуществляют следующим образом. Сырье, возможно в смеси с рециклом, при абсолютном давлении 0,1-6,0 МПа (лучше 1-3 МПа) предварительно нагревают до температуры реакции в соответствующих технологических аппаратах (теплообменники, печи и т.п.) и при температуре 150-450oС и массовой скорости подачи сырья 0,2-10 ч-1 подвергают последовательному контактированию со стационарным слоем катализатора, активным в реакциях олигомеризации олефинов, в 3 или более адиабатических реакторах или в трубном пространстве по меньшей мере одного трубчатого реактора.

В реакторах олигомеризации может быть один и тот же катализатор или два разных типа катализатора олигомеризации, причем каждый реактор загружен катализатором только одного типа. При использовании в процессе одновременно двух разных катализаторов сырье подвергают последовательному превращению сначала на катализаторе одного, а затем другого типа. При использовании адиабатических реакторов один тип катализатора загружен по меньшей мере в два реактора и другой тип катализатора загружен по меньшей мере в один реактор. Возможна подача рецикла в реакционный поток между работающими реакторами.

В качестве катализатора олигомеризации используют системы, содержащие перечисленные выше цеолиты, силикаты и различные молекулярные сита (например, типа AIPO-5, -11, -31, SAPO-5, -11, MCM-41 и др.) с диаметром пор не менее 5,6  .

.

В результате протекания на катализаторе олигомеризации химических реакций (олигомеризации, ароматизации, алкилирования и пр.), имеющих в целом экзотермический тепловой эффект, температура реакции по слою катализатора в адиабатическом реакторе возрастает, вследствие чего поток реакционной смеси после каждого реактора выходит с температурой выше, чем температура потока на входе в этот реактор. Для поддержания оптимальных условий работы катализатора во всех адиабатических реакторах промежуточные реакционные потоки между реакторами охлаждают в соответствующей теплообменной аппаратуре до температуры реакции в последующем реакторе. Охлаждение этих потоков, частичное или до требуемой температуры, происходит и при подаче в промежуточный реакционный поток между реакторами рецикла, имеющего более низкую температуру. В трубчатых реакторах оптимальная температура реакции поддерживается за счет съема избыточного тепла реакции более холодным теплоносителем, подаваемым по межтрубному пространству реактора.

Температура реакции на стадии олигомеризации определяется в зависимости от типа применяемого катализатора и состава сырья (например, олефины С3-С4 или бензины термокрекинга). Усредненная температура реакции может быть примерно одинакова во всех работающих реакторах или различаться. Для увеличения длительности межрегенерационного пробега катализатора олигомеризации возможно повышение температуры реакции пропорционально степени дезактивации катализатора таким образом, чтобы поддерживать качество и групповой состав продуктов на одном уровне.

Продукты реакции стадии олигомеризации охлаждают в соответствующих технологических аппаратах (теплообменники, холодильники и т.п.) и разделяют в ректификационной колонне с выделением верхом колонны фракции, выкипающей до 150-250oС (возможно с выделением остаточных углеводородов С3-С4), и кубом колонны - фракции, выкипающей выше 150-250oС. Возможно предварительное разделение охлажденных продуктов олигомеризации путем сепарации с выделением газообразной фракции C1-С5 и жидкой фракции С3+ и последующее разделение ректификацией фракции С3+ с выделением фракции <150-250oС (возможно с выделением остаточных углеводородов С3-С4) и фракции >150-250oС. Возможно частичное охлаждение продуктов олигомеризации до температуры, обеспечивающей при рабочем давлении конденсацию углеводородов, имеющих при нормальном давлении температуру кипения выше 150-250oС, и их разделение при этой температуре путем сепарации с выделением газообразной фракции, выкипающей до 150-250oС, и жидкой фракции, выкипающей выше 150-250oС.

Выделенную из продуктов стадии олигомеризации фракцию <150-250oС или ее часть направляют в виде рецикла на смешение с исходным сырьем и/или в промежуточный реакционный поток между работающими реакторами олигомеризации. Возможна подача на рецикл фракции С3-С4; подаваемые на рецикл фракции могут быть поданы как в смеси, так и раздельно (например, возможны раздельная подача фракции С3-С4 на смешение с исходным сырьем и подача фракции <150-250oС между работающими реакторами).

Для расширения ассортимента производимой продукции возможна дополнительная переработка фракции <150-250oС или ее части путем последующего ее дохолаживания и разделения сепарацией с выделением углеводородов C1-C5 и бензиновой фракции или путем ректификации с выделением углеводородов C1-C4 (в т.ч. сжиженной фракции С3-С4) и бензиновой фракции или бензиновой и дистиллятной фракции, выкипающей до 250oС. В этом случае в качестве рецикла используют бензиновую и/или дистиллятную фракцию <250oС и/или сжиженную фракцию С3-С4. При этом подаваемые на рецикл фракции могут быть поданы как в смеси, так и раздельно (например, раздельная подача бензиновой фракции или С3-С4 на смешение с исходным сырьем и подача дистиллятной фракции <250oС в промежуточный реакционный поток между работающими реакторами).

Выделенную из продуктов стадии олигомеризации фракцию, выкипающую выше 150-250oС, смешивают с водородсодержащим газом, подогревают в соответствующем технологическом оборудовании (теплообменники, печи и т.п.) и подвергают гидрообработке при температуре 80-400oС, давлении 0,5-6,0 МПа и мольном отношении водород/олефины 1-20 путем контактирования с катализатором, активным в реакциях гидрирования ненасыщенных углеводородов (катализатор гидрирования и/или гидроизомеризации, и/или гидроочистки).

Возможна гидропереработка фракции >150-250oС в смеси с частью полученной при разделении продуктов стадии олигомеризации бензиновой фракции и/или дистиллятной фракции <250oС или фракции <150-250oС.

Гидропереработку выделенной фракции осуществляют путем ее контактирования в присутствии водорода в трубном пространстве трубчатого реактора или по меньшей мере в одном адиабатическом реакторе со стационарном слоем катализатора гидрообработки. Катализатор гидрообработки содержит по меньшей мере один металл I-VIII групп и в качестве одного из активных компонентов он может содержать компонент, выбранный из ряда: цеолит ZSM-5 или ZSM-11, или цеолит L, или ZSM-12, или ZSM-20, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмо- или элементосиликат, или кристаллические алюмофосфатные или силикоалюмофосфатные молекулярные сита (например, типа AIPO-5, -11, -31, SAPO-5, -11, MCM-41 и другие молекулярные сита с диаметром пор не менее 6  ), или указанный активный компонент, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%.

), или указанный активный компонент, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%.

Продукты стадии гидрообработки охлаждают в соответствующих технологических аппаратах, разделяют путем сепарации с выделением водородсодержащего газа, газообразных углеводородов C1-C5 и жидких продуктов гидрообработки.

В зависимости от состава подаваемой на гидрообработку фракции и необходимого ассортимента продукции жидкие продукты гидрообработки могут быть подвергнуты ректификации по меньшей в одной ректификационной колонне с выделением:

- бензиновой фракции <150oС, дизельной фракции <360oС и фракции >350oС (база синтетических масел);

- бензиновой фракции <150oС, керосина (фракция 150-250oС) и фракции >250oС (база синтетических масел);

- бензина (фракция н.к. - 195oС), керосиновой фракции <250oС (компонент дизельного топлива) и фракции >250oС (база синтетических масел);

- бензиновой фракции <215oС, фракции 200-250oС (компонент дизельного топлива) и фракции >250oС (база синтетических масел);

- бензиновой фракции <205oС, дизельной фракции <320oС и фракции >300oС (база синтетических масел).

Возможны любые промежуточные варианты, в т.ч. с выделением различных углеводородных фракций, используемых как растворители. Возможно выделение остаточных растворенных газов - фракции С3-С4.

В ходе переработки олефинсодержащего сырья на катализаторе олигомеризации протекают процессы коксообразования, приводящие со временем к обратимой дезактивации катализатора, в результате чего происходит снижение его уровня активности. Для восстановления уровня активности катализатора олигомеризации периодически осуществляют его окислительную регенерацию, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом.

Во время осуществления переработки сырья в упомянутых выше реакторах олигомеризации, содержащих одинаковый катализатор, на стадии регенерации катализатора находится по меньшей мере 1 реактор. При переработке сырья на катализаторах двух разных типов на стадии регенерации находятся по меньшей мере 2 реактора с разными с катализаторами.

Все реакторы олигомеризации технологически связаны для возможности переключения по меньшей мере одного из них на стадию регенерации катализатора и последующего подключения реактора с отрегенерированным катализатором на стадию переработки сырья. Данные переключения осуществляют периодически после начала изменения качества или выхода продукта и/или достижения конечной температуры реакции. В случае применения адиабатических реакторов на стадии регенерации отключают первый или последний по ходу подачи сырья реактор (при переработке сырья на катализаторах двух разных типов имеется в виду последовательность реакторов с катализатором одного типа), а реактор с отрегенерированным катализатором на переработку сырья подключают соответственно последним или первым. В случае применения трубчатых реакторов с одним типом катализатора на стадии переработки сырья находится по меньшей мере один реактор и один реактор находится на стадии регенерации катализатора; реакторы работают параллельно. В случае применения трубчатых реакторов с двумя разными типами катализатора на стадии переработки сырья находятся по меньшей мере два реактора с разными катализаторами и два реактора с разными катализаторами находятся на стадии регенерации катализатора; реакторы с разными типами катализатора работают последовательно.

Стадию регенерации катализатора олигомеризации осуществляют при температуре 350-550oС и давлении 0,1-6,0 МПа первоначально регенерирующим газом с содержанием кислорода 0,1-1,5 об.% при применении адиабатических реакторов или 0,1-5,0 об. % при применении трубчатых реакторов, а затем 10-21 об.%. Регенерирующий газ получают путем смешения воздуха с азотом. Возможно получение регенерирующего газа путем смешения части отработанных газов регенерации, подаваемых на рециркуляцию, с воздухом или с воздухом и азотом.

Катализаторы гидропереработки работают без регенерации гораздо более длительное время, чем катализаторы олигомеризации. Поэтому на стадии гидрообработки возможно применение одного трубчатого реактора гидрообработки, обеспечивающего съем избыточного тепла реакции подаваемым по межтрубному пространству более холодным теплоносителем, или по меньшей мере одного адиабатического реактора гидрообработки (при применении более одного реактора осуществляют охлаждение промежуточной, между реакторами, реакционной смеси до требуемой температуры) без использования реакторов, находящихся на стадии регенерации.

Катализаторы готовят известными способами. На стадии приготовления активных форм цеолитов применяют известные методы модифицирования (декатионирования, деалюминирования, ионного и катионного обмена, пропитки, термообработки и т.д.) в различных сочетаниях.

Сущность предлагаемого способа и его практическая применимость подтверждаются нижеприведенными примерами.

Пример 1. В качестве сырья используют гексен-1. Способ осуществляют с применением трех трубчатых реакторов, два из которых работают параллельно и один реактор находится на стадии регенерации катализатора. Сырье предварительно подогревают, разделяют на два одинаковых потока и подают в трубное пространство параллельно работающих реакторов, где оно контактирует при средней температуре реакции 280oС, давлении 3,0 МПа и весовой скорости подачи сырья 2,0 ч-1 (на каждый реактор) со стационарным слоем катализатора - цеолита β состава (эмпирической формулы) 0,03Nа2O•Аl2O3•0,1Fе2O3•84SiO2.

По межтрубным пространствам реакторов подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении сырья на катализаторе в трубном пространстве. Потоки продуктов реакции олигомеризации объединяют после снижения давления, частично охлаждают и разделяют в ректификационной колонне при давлении 0,3 МПа с выделением верхом колонны 24,2 мас.% фракции, выкипающей до 150oС, и кубом колонны 75,8% фракции, выкипающей выше 150oС.

Выделенную из продуктов стадии олигомеризации фракцию >150oС смешивают с водородсодержащим газом и подвергают гидропереработке на стационарном слое катализатора гидрирования в трубчатом реакторе при средней температуре реакции 150oС, давлении 1,5 МПа, объемной скорости подачи 2,0 ч-1 (по жидкой фракции) и мольном отношении H2/олефины 4. По межтрубному пространству реактора подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении продуктов стадии олигомеризации на катализаторе в трубном пространстве. Катализатор гидрирования - 2 мас.% Pd на Аl2О3. Продукты реакции охлаждают и разделяют путем сепарации с выделением водородсодержащего газа с примесью углеводородов (1,5 мас.% на исходное сырье) и 74,2% жидкой фракции. Жидкую фракцию разделяют путем ректификации с выделением:

- или 30,6 мас.% керосиновой фракции 150-250oС и 43,6% фракции >250oС - базы синтетических масел;

- или 51,8 мас.% дизельной фракции 150-320oС и 22,4% фракции >300oС - базы синтетических масел.

Периодически для осуществления стадии регенерации катализатора олигомеризации один из работающих реакторов отключают на стадию регенерации, а реактор с отрегенерированным катализатором подключают на стадию олигомеризации для переработки сырья, как указано выше.

Регенерацию катализатора олигомеризации осуществляют первоначально регенерирующим газом с содержанием кислорода 3 об.% при давлении 0,2 МПа и температуре 450-480oС. После выгорания основной части катализаторного кокса содержание кислорода в газе повышают до 20-21 об.% и осуществляют регенерацию катализатора при температуре 480-500oС.

Пример 2. Аналогичен примеру 1 с тем отличием, что выделенную из продуктов стадии олигомеризации фракцию, выкипающую до 150oС, дохолаживают до температуры 35oС и разделяют путем сепарации с выделением 3,4 мас.% фракции C1-C5 (на исходное сырье) и 20,8% бензиновой фракции. Часть бензиновой фракции подают в виде рецикла на смешение с исходным сырьем при кратности рецикл/сырье ~ 0,2, балансовую часть бензиновой фракции смешивают с фракцией >150oС и подвергают гидропереработке, а жидкие продукты гидропереработки разделяют путем ректификации с выделением:

- или 10,2 мас.% гидрированной бензиновой фракции н.к. - 150oС (компонент автобензина или сольвент - растворитель по ТУ 6-15-1051-82), 36,0% керосиновой фракции 150-250oС и 48,2% фракции >250oС - базы синтетических масел;

- или 10,2 мас.% гидрированной бензиновой фракции н.к. - 150oС, 57,9% дизельной фракции 150-320oС и 26,3% фракции >300oС - базы синтетических масел;

- или 31,8 мас.% бензина н.к. - 215oС, 14,4% фракции 200-250oС (компонент дизельного топлива) и 48,2% фракции >250oС - базы синтетических масел.

Пример 3. В качестве сырья используют пропилен в смеси с азотом в мольном соотношении 9:1. Способ осуществляют с применением трубчатого реактора, трубное пространство которого содержит стационарный слой катализатора олигомеризации, а по межтрубному пространству подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении сырья на катализаторе в трубном пространстве. Используют катализатор, содержащий 30 мас.% Аl2О3 и 70% цеолита пентасил со структурой ZSM-5 эмпирической формулы 0,02Na2O•Fe2O3•144SiO2.

Сырье предварительно подогревают и подают в трубное пространство трубчатого реактора, где оно контактирует с катализатором олигомеризации при температуре 285-300oС, давлении 0,5 МПа и весовой скорости подачи по пропилену 1,9 ч-1. Продукты реакции охлаждают до 35oС и разделяют путем сепарации с выделением смеси газообразной фракции - смеси углеводородов С1-С4 (6,4 мас.% на поданный пропилен) с азотом и жидкой фракции С3+ (93,6%). Фракцию С3+ при давлении 1,2 МПа подвергают ректификации с выделением верхом колонны 3,3% фракции C1-C4 и бензиновой фракции н.к. - 150oС, часть которой подают в виде рецикла на смешение с исходным сырьем. Балансовая часть бензиновой фракции (36,6 мас.% на пропилен) является целевым продуктом - компонентом бензина - и имеет октановое число не ниже 82 MM.

Кубом колонны отбирают фракцию, выкипающую выше 150oС, которую смешивают с водородсодержащим газом и подвергают гидропереработке на стационарном слое активного в реакциях гидрирования углеводородов катализатора в трубном пространстве трубчатого реактора. По межтрубному пространству реактора гидрообработки подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении углеводородов на катализаторе в трубном пространстве. Гидропереработку фракции С5+ осуществляют при средней температуре реакции 320oС, давлении 1,5 МПа, объемной скорости подачи 2,0 ч-1 (по жидкой фракции) и мольном соотношении водород/олефины 6. В качестве катализатора гидропереработки используют катализатор, содержащий 60 мас.% цеолита ZSM-5 эмпирической формулы 0,09Na2O•Al2O3•0,3Fe2O3•96SiO2, 40% Аl2O3 и модифицированный 0,1% Pt. Продукты реакции охлаждают и разделяют путем сепарации с выделением водородсодержащего газа с примесью углеводородов (2,5 мас. % на исходный пропилен) и 51,2% жидкой фракции 150-340oС (дизельное топливо), которую можно разделить путем ректификации с выделением 32,6 мас.% керосиновой фракции 150-250oС и 18,6% фракции >250oС - базы синтетических масел.

Регенерацию катализатора олигомеризации осуществляют первоначально регенерирующим газом с содержанием кислорода 5 об.% при давлении 0,2 МПа и температуре 450-480oС. После выгорания основной части катализаторного кокса содержание кислорода в газе повышают до 20-21 об.% и осуществляют регенерацию катализатора при температуре 480-500oС.

Пример 4. В качестве сырья используют гексен-1. Способ осуществляют с применением двух последовательно работающих трубчатых реакторов, в трубных пространствах которых находятся два различных катализатора олигомеризации и по межтрубному пространству которых подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении сырья на катализаторе в трубном пространстве.

Сырье подогревают и подают в трубное пространство первого реактора олигомеризации, где оно контактирует при температуре 260-280oС, давлении 3,0 МПа и весовой скорости подачи 3,0 ч-1 с цеолитом ZSM-5, имеющим состав 0,07Na2O•Ga2O3•0,01Fe2O3•73SiO2. После первого реактора реакционную смесь смешивают с рециклом в соотношении ~5:1 и полученную смесь подают в трубное пространство второго реактора олигомеризации, где она контактирует при температуре 240-260oС, давлении 3,0 МПа и весовой скорости подачи 3,0 ч-1 с цеолитом морденит, имеющим состав 0,12Nа2O•Аl2O3•0,01Fе2O3•16,1SiO2.

Продукты реакции олигомеризации охлаждают до 200oС и разделяют при давлении 0,3 МПа в ректификационной колонне с выделением верхом колонны углеводородных газов C1-C4 и жидкой фракции, выкипающей до 250oС, и кубом колонны - фракции, выкипающей выше 250oС. Фракцию <250oС подвергают ректификации с выделением бензиновой фракции н. к. - 215oС и фракции 215-250oС. Бензиновая фракции н. к. - 215oС является одним из целевых продуктов, а фракцию 215-250oС подают в виде рецикла в промежуточный реакционный поток между 1-м и 2-м реакторами олигомеризации.

Выделенную из продуктов олигомеризации фракцию >250oС смешивают с водородсодержащим газом и подвергают гидропереработке на стационарном слое катализатора в трубном пространстве трубчатого реактора, по межтрубному пространству которого подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении углеводородов на катализаторе в трубном пространстве. Гидропереработку фракции C5+ осуществляют при средней температуре реакции 300oС, давлении 1,5 МПа, объемной скорости подачи 2,0 ч-1 (по жидкой фракции) и мольном соотношении водород/олефины 6. В качестве катализатора гидропереработки используют катализатор, содержащий 70 мас. % цеолита типа β эмпирической формулы 0,03Nа2O•Аl2O3•0,1Fе2O3•84SiO2, 30% Аl2O3 и модифицированный 0,5% Ni. Продукты реакции охлаждают и разделяют с выделением водородсодержащего газа и целевой масляной фракции, выкипающей выше 250 oС, являющейся базой синтетических масел.

Выходы продуктов составляют: углеводородных газов C1-C4 8,3 мас.%, бензина олигомеризации (фракция н. к. - 215oС) 45,4%, масляной фракции >250oС (база синтетических масел) 46,3%.

Регенерацию катализатора олигомеризации осуществляют первоначально регенерирующим газом с содержанием кислорода 3 об.% при давлении 0,2 МПа и температуре 450-480oС. После выгорания основной части катализаторного кокса содержание кислорода в газе повышают до 20-21 об.% и осуществляют регенерацию катализатора при температуре 480-500oС.

Пример 5. В качестве сырья используют фракцию углеводородов, содержащую не менее 90 мас.% олефинов и имеющую следующий фракционный состав, oС: н.к. - 56, 10 об.% - 66, 20% - 69, 30% - 72, 40% - 76, 50% - 80, 60% - 89, 70% - 126, 80% - 162, 90% - 201, к.к. - 245. Способ осуществляют с применением 6 адиабатических реакторов со стационарным слоем катализатора олигомеризации, 4 из которых постоянно находятся в работе и 2 реактора - на стадии регенерации катализатора. В первых двух работающих реакторах и в одном реакторе, находящемся на стадии регенерации, находится катализатор, содержащий 70 мас.% цеолита типа L эмпирической формулы 0,03Nа2O•0,03К2O•Аl2O3•8,3SiO2 и 30% Аl2O3, а во вторых двух работающих реакторах и во втором реакторе, находящемся на стадии регенерации, находится аморфный алюмосиликат (катализатор типа MAC).

Сырье при давлении 3 МПа предварительно подогревают и подвергают последовательному контактированию с катализатором в четырех реакторах олигомеризации при средней температуре реакции 240oС в первых двух реакторах и 320oС в последних двух реакторах. Массовая скорость подачи сырья на суммарную загрузку катализатора в первом - четвертом реакторах 1,5 ч-1.

Продукты реакции олигомеризации частично охлаждают и разделяют при давлении 0,3 МПа в ректификационной колонне с выделением верхом колонны 9,4 мас. % углеводородных газов C1-C4, 21,9% бензиновой фракции, выкипающей до 150oС, и кубом колонны 68,7% фракции, выкипающей выше 150oС. Бензиновая фракция н.к. - 150oС является одним из целевых продуктов.

Выделенную из продуктов олигомеризации фракцию >150oС смешивают с водородсодержащим газом и подвергают гидропереработке на стационарном слое катализатора гидроизомеризации в двух последовательно работающих (с промежуточным охлаждением реакционной смеси) адиабатических реакторах при температуре реакции 220-280oС, давлении 1,5 МПа, объемной скорости подачи 2,0 ч-1 (по жидкой фракции) и мольном соотношении водород/олефины 4. Катализатор гидроизомеризации содержит молекулярные сита - силикоалюмофосфат SAPO-5 и модифицирован 0,5 мас. % Pd и 0,41% Сr и Са. Продукты реакции охлаждают и разделяют путем сепарации с выделением водородсодержащего газа с примесью углеводородов (1,1%) и жидкой фракции. Жидкую фракцию разделяют путем ректификации с выделением:

- или 25,6 мас.% керосиновой фракции 150-250 oС и 42,0% фракции >250oС - базы синтетических масел;

- или 39,4 мас.% дизельной фракции 150-320oС и 28,2% фракции >300oС - базы синтетических масел.

Периодически для проведения стадии регенерации катализатора 2-й и/или 4-й по ходу подачи сырья реактор(ы) отключают от линии подачи сырья, а реактор(ы) с отрегенерированным катализатором подключают на переработку сырья соответственно 1-м и/или 3-м по ходу подачи сырья. В отключенном(ых) реакторе(ах) при давлении 1,5 МПа осуществляют регенерацию зауглероженного катализатора регенерирующим газом, первоначально с содержанием кислорода 1 об.% при температуре 350-450oС, а затем с содержанием кислорода 15 об.% при температуре 450-500oС.

Пример 6. Аналогичен примеру 5 с тем отличием, что часть бензиновой фракции, выделенной из продуктов стадии олигомеризации, подают в качестве рецикла в промежуточный реакционный поток между 2-м и 3-м работающими реакторами. На стадии олигомеризации сырье перерабатывают в первых двух реакторах на катализаторе, содержащем 30 мас.% Аl2О3 и 70% цеолита типа L, имеющего состав 0,03Nа2O•0,03K2O•Аl2O3•8,3SiO2; во вторых двух реакторах - на катализаторе, содержащем 30 мас.% Аl2O3 и 70% цеолита типа β, имеющего состав 0,03Na2O•Al2O3•0,1Fe2O3•84SiO2. Переработку ведут при давлении 3 МПа, средней температуре реакции 240oС в каждом реакторе и массовой скорости подачи сырья на суммарную загрузку катализатора в первом-четвертом реакторах 1,5 ч-1.

В зависимости от необходимости, варьируя условия разделения продуктов реакции, кроме 12,4 мас.% углеводородов C1-C4 и 21,5% бензиновой фракции н. к. - 150oС, получают:

- или 41,6% дизельного топлива (фракция 150-360oС и 24,5% масляной фракции >350oС (база синтетических масел);

- или 34,3% дизельной фракции 150-320oС и 31,8% масляной фракции >300oС (база синтетических масел);

- или 23,7% керосина (фракция 150-250oС) и 42,4% фракции >250oС (база синтетических масел).

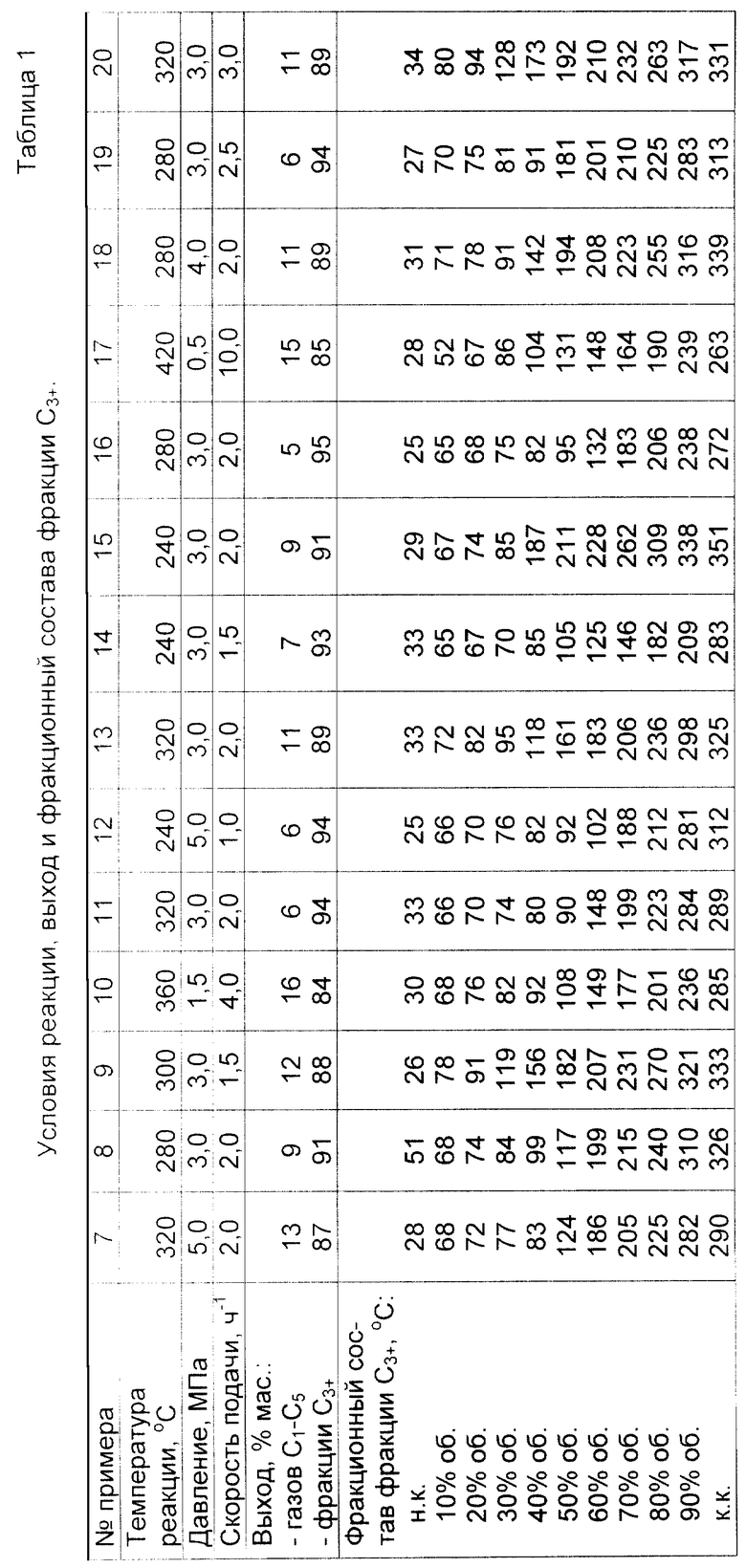

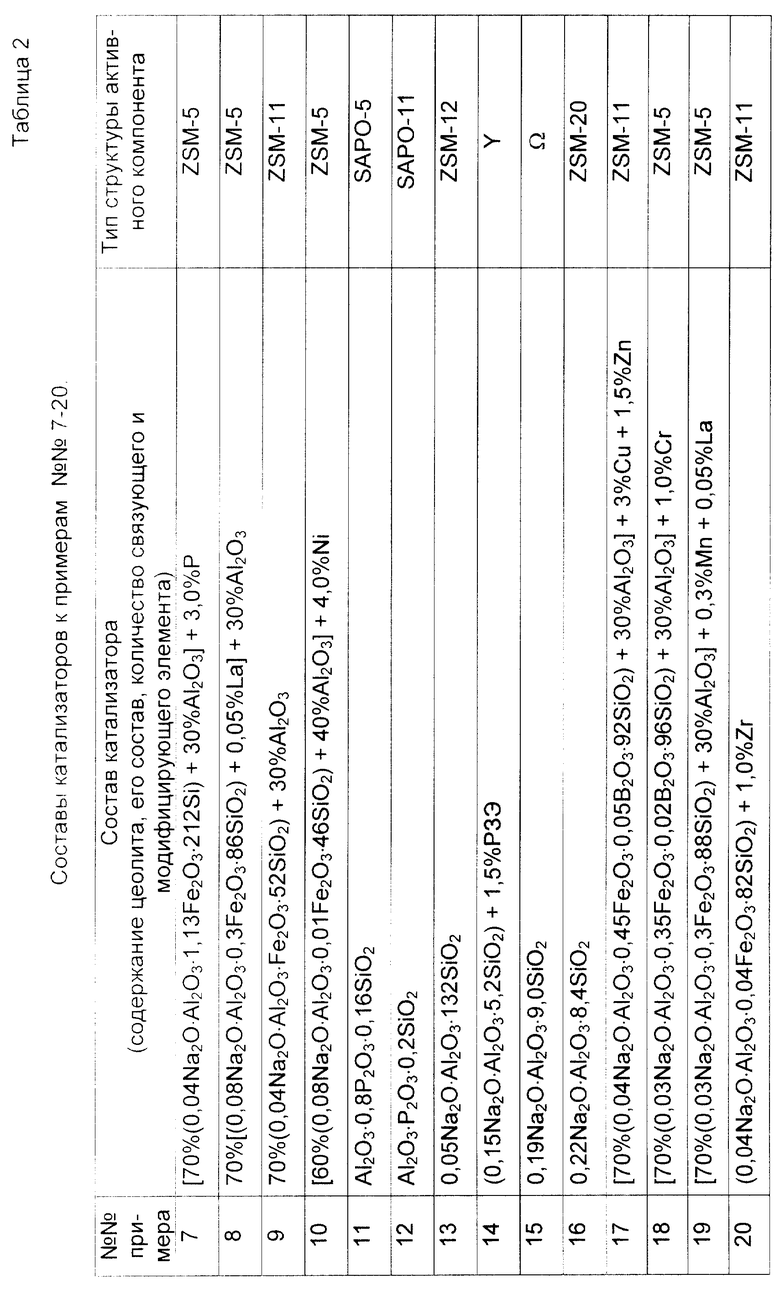

Примеры 7-20. Иллюстрируют возможность получения из легкого олефинсодержащего сырья дистиллятных фракций с высокими температурами выкипания.

В качестве сырья используют гексен-1 (температура кипения 63,5oС). Сырье предварительно подогревают и подают в трубное пространство трубчатого реактора, где оно контактирует со стационарным слоем катализатора при повышенной температуре и избыточном давлении; в межтрубное пространство подают холодный теплоноситель, обеспечивающий съем избыточного тепла, выделяющегося при превращении сырья на катализаторе в трубном пространстве. Продукты реакции охлаждают до 35oС и разделяют в сепараторе с выделением углеводородных газов C1-C5 и жидкой фракции С3+. Фракцию С3+ подвергают ректификации с выделением бензиновой фракции и дистиллятной фракции, выкипающей выше 150oС. Дистиллятную фракцию >150oС смешивают с водородсодержащим газом и при температуре реакции 280-300oС, давлении 1,5 МПа, объемной скорости подачи 2,0 ч-1 (по жидкой фракции) и мольном соотношении водород/олефины 4 подвергают гидропереработке на стационарном слое катализатора, находящемся в трубном пространстве трубчатого реактора. Продукты гидропереработки разделяют путем сепарации и ректификации с выделением целевых фракций - керосиновой фракции 150-250oС и фракции >250oС (база синтетических масел) или дизельной фракции 150-320oС и масляной фракции, выкипающей выше 300oС.

Условия реакции, выходы и фракционные составы фракции С3+ приведены в табл. 1. Составы катализаторов стадии олигомеризации приведены в табл. 2. Регенерацию катализатора олигомеризации осуществляют аналогично примеру 3. Катализатор гидропереработки содержит 60 мас.% Аl2О3, модифицированного 0,3% Pt, и 40% цеолита L, модифицированного 2% Ni и Сr.

Использование: нефтехимия. Сущность: дистиллятные и масляные фракции получают путем контактирования сырья, возможно в смеси с рециклом, с регенерируемым катализатором олигомеризации олефинов по меньшей мере в одном трубчатом реакторе или последовательного контактирования в двух трубчатых реакторах с разными катализаторами, или последовательного контактирования по меньшей мере в трех адиабатических реакторах с одним или двумя разными катализаторами олигомеризации при 150-450oС, 0,1-6,0 МПа и скорости подачи сырья 0,2-10 ч-1. Продукты олигомеризации разделяют (с вариантами) с выделением фракций <250oС и >150-250oС. Возможна подача на рецикл фракций <250oС и подача рецикла в промежуточный реакционный поток между работающими реакторами. Фракцию >150-250oС подвергают гидрообработке на катализаторе, активном в реакциях гидрирования углеводородов, при 80-400oС, 0,5-6,0 МПа и мольном отношении Н2/олефины 1-20. Технический результат: расширение ассортимента получаемых продуктов. 11 з.п. ф-лы, 2 табл.

(0,02-0,5)Nа2О•Эл2О3•(25-500)SiО2•kН2О,

где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe;

k - соответствующий влагоемкости коэффициент.

(0,02-0,8)Na2O•Эл2О3•(25-500)SiO2•kН2O,

где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe;

k - соответствующий влагоемкости коэффициент,

или цеолит L, или ZSM-12, или ZSM-20, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмо- или элементосиликат, или кристаллические алюмофосфатные или силикоалюмофосфатные молекулярные сита, или указанный активный компонент, модифицированный по меньшей мере одним элементом или соединением элемента I-VIII групп в количестве 0,01-5,0 маc.%.

| US 4520215 А, 28.05.1985 | |||

| US 4879428 A, 07.11.1989 | |||

| US 4456781 А, 26.06.1984 | |||

| Колено трубопровода для транспортирования сыпучих материалов | 1981 |

|

SU989106A1 |

| US 4456779 A, 26.06.1984 | |||

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1996 |

|

RU2112013C1 |

Авторы

Даты

2002-10-20—Публикация

2001-08-13—Подача