Изобретение относится к электротехнической промышленности и может быть использовано при производстве и сборке аккумуляторных батарей (модулей) на основе литий-ионных элементов питания.

Аккумуляторы, содержащие литий-ионные элементы питания, становятся все более популярными в автомобилестроении и различных коммерческих электронных устройствах.

Аккумулятор представляет собой устройство, которое преобразует химическую энергию непосредственно в электрическую энергию. Чтобы обеспечить достаточную мощность для различных применений, несколько элементов питания, таких как литий-ионные элементы питания, собираются вместе, образуя сборку (модуль) элементов питания. Обычно элементы питания располагаются в стопке вместе с плоскими рамами. Для удержания этой конструкции используются, как правило, соединительные металлические стержни. Стержни вставляются в сквозные каналы, образованные отверстиями в рамках и закрепляются на месте с помощью гайки с резьбой, имеющейся на каждом конце стержня. Такие методы сборки известны, например, из US 2014342207.

Однако этот тип сборки неэффективен, поскольку не обеспечивает достаточной стабильности и жесткости стопки при большом количестве элементов питания. Кроме того, этот тип сборки недостаточно изолирует соединительные стержни от аккумуляторных элементов. В некоторых случаях, когда элементы аккумуляторной батареи слишком велики или неправильно выровнены в стопке, то возможно их соприкосновение с соединительными стержнями, что может вызвать короткое замыкание. Это, в свою очередь, может отрицательно сказаться на производительности батареи, сократив срок ее службы, а кроме того подвергнуть опасности пользователей батарей. Помимо всего прочего при скреплении элементов батареи при помощи металлических шпилек с резьбовыми соединениями, значительно усложняется процесс сборки, повышается вес конструкции, а также усложняется процесс утилизации, пришедших в негодность батарей (повышаются затраты на измельчение материалов).

Известны методы сборки аккумуляторных модулей, заключающиеся в том, что для исключения сдвигов и перекосов в стопке элементов питания, используют центрирующие выступы и соответствующие им отверстия (углубления) в смежных рамках. Соединение рамок между собой может осуществляться с помощью соединительных (стяжных) стержней (шпилек) или специальных защелок.

Однако, использование крепежных элементов различной конфигурации, описанных в известных технических решениях, влечет за собой достаточно сложное конструктивное оформление процесса. Наличие большого количества мелких элементов в рамках (выступы, отверстия, защелки) значительно усложняет изготовление литьевой формы, вносит дополнительные требования к свойствам материалов, из которых они изготовлены. Помимо сложностей в процессе изготовления, это приводит к удорожанию процесса и изделия в целом.

Техническим результатом заявленного изобретения является обеспечение надежности и безопасности конструкции аккумуляторной батареи, за счет исключения взаимных боковых смещений элементов питания (ячеек) внутри батареи в процессе ее сборки, а также упрощения процесса сборки конструкции при одновременном его удешевлении.

При осуществлении предлагаемого способа сборки аккумуляторной батареи используются приемы и приспособления, позволяющие исключить ряд трудоемких и дорогостоящих операций, заменив их менее затратными (как в экономическом плане, так и в плане трудоемкости процесса), обеспечивая при этом создание простой, надежной, безопасной и экономичной конструкции.

Заявленный технический результат достигается за счет того, что согласно способу сборки аккумуляторного модуля, литий-ионные элементы питания располагают между плоскими рамками, складывают в стопку с последующей их фиксацией с помощью, по меньшей мере двух, стягивающих элементов в виде пластиковых стержней, которые вставляют в сквозные каналы, образованные отверстиями в рамках. Перед монтажом на поверхности рамок наносят клей. Пластиковые стержни предварительно нагревают и с натягом вставляют в сквозные каналы, а после их фиксации в стопке, дают сборке остыть.

У стержня, на одном из его концов, предварительно может быть сформирован фиксирующим элементом. При этом на другом конце стержня фиксирующий элемент формируют после размещения нагретого стержня в сквозном канале.

Фиксирующие элементы могут формироваться одновременно на обоих концах стержня после вставки его в сквозной канал, например, если в качестве стержня используется шпилька с резьбой на обоих концах. Фиксирующим элементом в таком случае может служить гайка, накручиваемая на конец стержня.

Кроме того, фиксирующий элемент может быть сформирован посредством пластической деформации в виде головки по типу заклепки.

Перед монтажом стержни нагревают как правило до температуры 60-80°С.

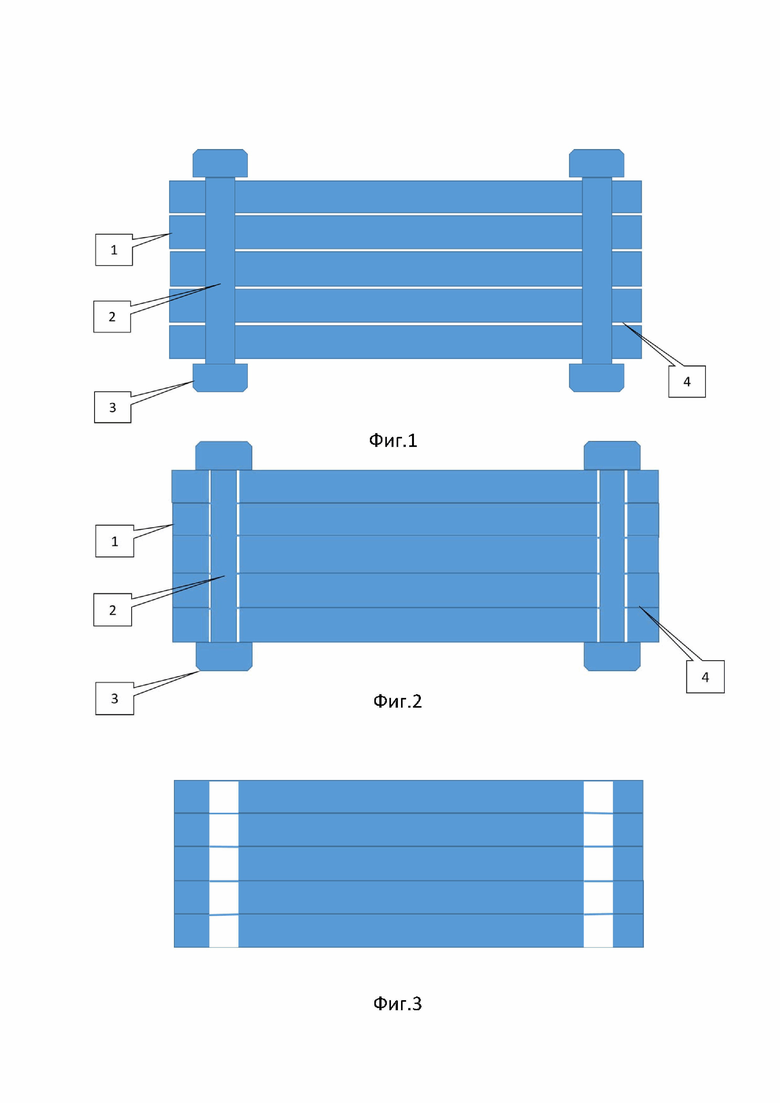

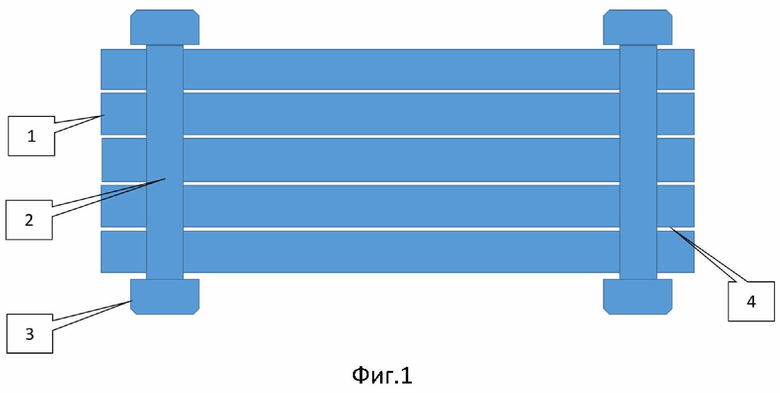

Предложенное техническое решение проиллюстрировано графическими материалами.

На Фиг. 1 представлено схематическое изображение положения деталей при сборке (монтаже) аккумуляторной батареи на основе литий-ионных элементов питания (нагретые стержни установлены с натягом в сквозные каналы, а зазоры между соединяемыми элементами визуально увеличены).

На Фиг. 2 показан вид изделия при склейке.

На Фиг. 3 представлен окончательный вариант модуля, в котором скрепляющие стержни удалены.

Для создания (образования) аккумуляторного модуля (батареи) литий-ионные элементы питания типа POUCH штабелируются с использованием промежуточных плоских рамок. Для удержания и центровки отдельных элементов питания в штабеле (стопке) используют скрепляющие элементы в виде пластиковых стержней (по меньшей мере двух). Стержни вставляют в сквозные каналы, образуемые отверстиями в рамках. В качестве материала стержней используют пластик со стабильными характеристиками теплового расширения, например, полипропилен с модифицирующими минеральными наполнителями (тальком).

На представленных схематических изображениях (Фиг. 1-3) элементы питания типа POUCH совместно с плоскими рамками обозначены совместно, как единая деталь, позицией 1. Позицией 2 обозначены пластиковые стержни с фиксирующими элементами 3. Места нанесения клея обозначены позицией 4.

Стержни предварительно разогревают до температуры примерно 60-80°С, а затем с усилием (временным натягом) вставляют в сквозные каналы. Временный натяг обеспечивается нагревом стержней перед монтажом. Размер стержня подбирается таким образом, чтобы в момент монтажа в нагретом виде он входил в отверстия скрепляемых элементов с натягом.

В то время, пока клей еще не схватился, за счет плотного прилегания стержня к стенкам сквозного канала, будет происходить выравнивание стопки ячеек (элементов питания) и рамок, а значит и достигаться точность центровки. По мере остывания стержня образуется радиальный зазор между поверхностью стержня и отверстиями скрепляемых элементов. После остывания, как правило в естественных условиях примерно в течение 15 минут, натяг исчезает и дальнейшее скрепление элементов осуществляется при помощи склейки и стягивания. Для склейки поверхности рамки перед монтажом смазывают клеем. Стягивание реализуется посредством сокращения длины стержня при его остывании после монтажа. Для того чтобы стержень передавал усилие стягивания на пакет ячеек (элементов питания), на его концах формируют фиксирующие элементы. Фиксирующие элементы могут быть в виде гаек, накручиваемых на резьбу стержня с обеих его концов или в виде головок, по типу заклепки, формируемых посредством пластичной деформации нагретого стержня. Накручивание гайки на стержень выполняют без сильного затягивания (поскольку материал стержня пластичен при повышенной температуре). Возможно формирование одного фиксирующего элемента заранее (до вставки стержня в сквозной канал), при этом второй фиксирующий элемент будет сформирован после вставки нагретого стержня в сквозной канал.

Предложенная совокупность приемов и используемых при этом приспособлений позволит:

во-первых, упростить конструкцию пластиковых рамок (а, следовательно, и конструкцию модуля в целом и процесс его сборки), а именно, появится возможность использовать рамки с плоскими поверхностями, что позволит изготавливать их большим количеством способов, чем ранее, в том числе вырубкой из листового пластика;

во-вторых, высокая точность центровки, обеспечиваемая натягом нагретого стержня, улучшит характеристики модуля (батареи) по отношению к сборке его на автоматических линиях. При высокой точности расположения элементов между собой, уменьшится количество ошибок и потенциального брака. Исключается возможность короткого замыкания, а значит рисков угрозы здоровью и жизни пользователей. Т.е. повышаются надежность и безопасность конструкции, собранной предложенным способом;

в-третьих, стягивание, необходимое для склейки, осуществляется тем же стержнем, который используется для центровки и происходит за счет сокращения его линейных размеров при остывании. То есть использование предварительно нагретых и сокращающихся стержней для стягивания пакета ячеек при склеивании, исключает необходимость длительного использования дополнительных стягивающих приспособлений (струбцин, прессов и тому подобного), что также сокращает затраты на создание автоматических линий сборки. Кроме того, длительный характер предлагаемого этапа прижима позволяет расширить ассортимент применяемых клеев и упростить требования к ним по скорости склеивания. То есть собранные модули будут доводиться до готового товарного состояния уже в упаковке, что упрощает логистику производства и исключает необходимость промежуточного склада при склейке (снижая производственные затраты), а значит удешевляет массовое производство.

Пример осуществления заявленного способа (поэтапно).

1. На поверхности собираемых элементов (ячеек в рамках) наносится клей

2. Элементы собираются в стопки, при этом предварительная их ориентация осуществляется батареи, а также ее простоту и экономичность по боковым поверхностям.

3. Нагретые до 80 градусов крепежные стержни с натягом вдавливаются в отверстия. При этом осуществляется центровка. Клей выбирается таким образом, чтобы в промежутке времени между этапом 2 и этапом 3 он еще позволял смещение изделий относительно друг друга, не схватывался.

4. На одном или обоих концах стержней формируются головки методами пластической деформации с нагревом или накручивается гайка на резьбе.

5. Стержни остывают и сокращаются по длине, притягивая скрепляемые элементы и формируя необходимое для лучшей склейки давление. Длительность этапа от 10 минут до часа.

6. Изделие упаковывается и отправляется на склад.

7. Окончательное схватывание клеевого состава с получением прочного соединения. Длительность этапа от 10 минут до 24 часов. Этап 7 происходит, когда изделие уже упаковано и находится на складе.

8. При подготовке полученной и склеенной сборки ячеек к дальнейшим операциям сборки батареи, модули вынимаются из упаковки, после чего срезаются или откручиваются головки стержней для уменьшения размера модуля. Стержни могут быть удалены или нет.Это будет зависеть от конкретных требований. Могут быть оставлены для обеспечения дополнительного скрепления или удалены для того чтобы снизить вес изделия.

Предложенный способ сборки обеспечивает надежность и безопасность конструкции аккумуляторной батареи, а также ее простоту и экономичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЭЛЕМЕНТОВ АККУМУЛЯТОРНОЙ БАТАРЕИ С СОЕДИНЕННЫМИ МЕЖДУ СОБОЙ РАМКАМИ | 2011 |

|

RU2532262C2 |

| АККУМУЛЯТОРНЫЙ КАРТРИДЖ И СОДЕРЖАЩИЙ ЕГО АККУМУЛЯТОРНЫЙ МОДУЛЬ | 2009 |

|

RU2455733C1 |

| МОДУЛЬ АККУМУЛЯТОРНОЙ БАТАРЕИ С КОРПУСОМ МОДУЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЭЛЕМЕНТАМИ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2636382C9 |

| СПОСОБ ЖИДКОСТНОЙ ТЕРМОСТАБИЛИЗАЦИИ ПЛОСКИХ ЯЧЕЕК БАТАРЕЙНОГО МОДУЛЯ ТЯГОВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2756389C1 |

| Сигнально-осветительный фонарь | 2017 |

|

RU2672258C1 |

| РАСШИРЯЕМЫЙ АККУМУЛЯТОРНЫЙ МОДУЛЬ | 2010 |

|

RU2592786C2 |

| Аккумуляторная батарея для электромобилей со встроенным электрообогревателем | 2020 |

|

RU2791769C1 |

| Корпус аккумуляторной батареи для электромобилей | 2020 |

|

RU2794731C1 |

| БАТАРЕЯ С УСТРОЙСТВОМ КОНТРОЛЯ ТЕМПЕРАТУРЫ | 2007 |

|

RU2425436C2 |

| ЭЛЕКТРОД И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2391748C2 |

Изобретение относится к области электротехники и может быть использовано при производстве и сборке аккумуляторных батарей (модулей) на основе литий-ионных элементов питания. Обеспечение надежности и безопасности конструкции аккумуляторной батареи, исключение взаимных боковых смещений элементов питания (ячеек) внутри батареи в процессе ее сборки является техническим результатом изобретения, который достигается за счет того, что литий-ионные элементы питания располагают между плоскими рамками, складывают в стопку с последующей их фиксацией с помощью по меньшей мере двух стягивающих элементов в виде пластиковых стержней, которые вставляют в сквозные каналы, образованные отверстиями в рамках, при этом перед монтажом на поверхности рамок наносят клей, а пластиковые стержни предварительно нагревают и с натягом вставляют в сквозные каналы, а после их фиксации в стопке дают сборке остыть. У стержня, на одном из его концов, предварительно может быть сформирован фиксирующий элемент, при этом на другом конце стержня фиксирующий элемент формируют после размещения нагретого стержня в сквозном канале. Фиксирующие элементы могут формироваться одновременно на обоих концах стержня после вставки его в сквозной канал, например, если в качестве стержня используется шпилька с резьбой на обоих концах, то в этом случае на конец стержня накручивается гайка. Кроме того, фиксирующий элемент может быть сформирован посредством пластической деформации в виде головки по типу заклепки. 6 з.п. ф-лы, 3 ил., 1 пр.

1. Способ сборки аккумуляторного модуля, заключающийся в том, что литий-ионные элементы питания располагают между плоскими рамками в стопку с последующей их фиксацией в стопке с помощью по меньшей мере двух стягивающих элементов в виде пластиковых стержней, вставляемых в сквозные каналы, образованные отверстиями в рамках, при этом перед монтажом на поверхности рамок наносят клей, пластиковые стержни предварительно нагревают и с натягом вставляют в сквозные каналы, а после их фиксации в стопке дают сборке остыть.

2. Способ по п.1, отличающийся тем, что в качестве пластиковых стержней используют шпильки с резьбой.

3. Способ по п.1, отличающийся тем, что используют стержни с предварительно сформированным на одном из его концов фиксирующим элементом, при этом на другом конце стержня фиксирующий элемент формируют после размещения нагретого стержня в сквозном канале.

4. Способ по п.3, отличающийся тем, что фиксирующие элементы формируют одновременно на обоих концах стержня после вставки его в сквозной канал.

5. Способ по п.3, отличающийся тем, что фиксирующий элемент формируют посредством пластической деформации в виде головки по типу заклепки.

6. Способ по п.3 или 4, отличающийся тем, что фиксирующий элемент формируют с помощью гайки, накручиваемой на конец стержня.

7. Способ по п.1, отличающийся тем, что перед монтажом стержни нагревают до температуры 60-80°С.

| US 20140342207 A1, 20.11.2014 | |||

| 0 |

|

SU164502A1 | |

| АККУМУЛЯТОРНЫЙ МОДУЛЬ | 2011 |

|

RU2540417C2 |

| EP 3288099 A1, 28.02.2018 | |||

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СОДЕРЖАЩАЯ ЕЕ СИСТЕМА ВОДОСНАБЖЕНИЯ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2428770C2 |

| EP 2002503 B1, 23.09.2009 | |||

| СИСТЕМА СОЕДИНЕНИЯ АККУМУЛЯТОРНЫХ КАССЕТ ДЛЯ АККУМУЛЯТОРНОГО МОДУЛЯ | 2006 |

|

RU2336600C1 |

Авторы

Даты

2023-08-14—Публикация

2022-12-28—Подача