Настоящее изобретение относится к заднему нижнему рычагу управления автотранспортного средства. В частности, оно относится к заднему нижнему рычагу управления транспортного средства, имеющего движитель с приводом на задние колеса или систему управления приводом на четыре колеса или электрическую или гибридную силовую передачу.

Узел задней подвески транспортных средств таких типов подвергается воздействию высоких нагрузок, связанных с крутящим моментом, прикладываемым к заднему движителю, и должен выдерживать значительный вес одного или нескольких следующих элементов в зависимости от типа транспортного средства: электродвигателя, аккумуляторной батареи, двигателя внутреннего сгорания, устройства управления приводом на четыре колеса и т.д.

Такое сочетание высокого крутящего момента и нагрузки, прикладываемых к задней подвеске, приводит к сложным условиям эксплуатации конструкционных элементов, связывающих задние колеса с остальной частью транспортного средства, причем преимущественно это относится к задним нижним рычагам управления, которые, можно сказать, являются наиболее важными элементами конструкции, связывающими задние колеса с кузовом транспортного средства.

Наряду с вышеуказанными требованиями к конструкции заднего нижнего рычага управления также существует необходимость в снижении веса заднего нижнего рычага управления. Фактически, изготовители автотранспортных средств постоянно ищут решения по снижению веса, в общем, направленные на решение экологических проблем, связанных с расходом газа в транспортных средствах с двигателями внутреннего сгорания, и обеспечение длительного движения в автономном режиме электрических и гибридных транспортных средств. В конкретном случае заднего нижнего рычага управления масса детали является особенно критической, поскольку она является частью массы, которая известна как неподрессоренная масса транспортного средства. Эта неподрессоренная масса соответствует всем элементам, которые не поддерживаются пружинами подвески транспортного средства. Она включает в себя колеса и нижние рычаги управления. Уменьшение неподрессоренной массы транспортного средства является определяющим фактором управления транспортным средством и комфорта пассажиров в целом.

Полая конструкция задних нижних рычагов управления, также известная, как ракушечная конструкция, появилась на рынке с целью решить сложную проблему уменьшения веса и обеспечить производство задних нижних рычагов управления с помощью штамповки листового материала, а не литья, причем последнее, в общем, является более дорогостоящим и менее продуктивным процессом. Такие конструкции, например, описанные в KR20170079400, включают в себя верхнюю и нижние части, которые соединяются друг с другом по краям и вокруг отверстия для размещения пружинной опоры. Несмотря на то, что эта идея фактически является успешной в отношении снижения веса детали, она, в общем, не является удовлетворительной в отношении характеристик, вызывающих вибрацию, из-за, в общем, больших плоских поверхностей верхней и нижней частей, которые резонируют и имеют неудовлетворительные характеристики в панельном режиме. Она также не является удовлетворительной в отношении жесткости из-за, в общем, больших плоских поверхностей, которые имеют свойство деформироваться под действием изгибающих и крутящих нагрузок.

Задача настоящего изобретения состоит в том, чтобы устранить недостатки существующих ракушечных конструкций с помощью заднего нижнего рычага управления, имеющего ракушечную конструкцию, которая остается технологичной в промышленном отношении и имеет улучшенные характеристики вибрации и жесткости, а также обеспечивает дополнительное уменьшение веса.

С этой целью настоящее изобретение относится к:

заднему нижнему рычагу управления автотранспортного средства, содержащему верхнюю часть и нижнюю часть, которые совместно ограничивают полый объем, причем указанные верхняя и нижняя части имеют соответственно

- верхнюю и нижнюю горизонтальную поверхность, ограничиваемую соответственно наружной периферией верхней и нижней горизонтальной поверхности,

- верхние и нижние боковые стенки, продолжающиеся в общем направлении, по меньшей мере, под 45° относительно горизонтальной плоскости вдоль, по меньшей мере, части наружной периферии верхней и нижней горизонтальной поверхности, причем указанные верхние и нижние боковые стенки ограничиваются наружной периферией верхней и нижней боковых стенок,

- верхнее и нижнее первое отверстие, содержащее боковые стенки верхнего и нижнего первого отверстия, продолжающиеся в общем направлении, по меньшей мере, под 45° относительно горизонтальной плоскости, причем боковые стенки верхнего и нижнего первого отверстия ограничиваются наружными перифериями боковых стенок верхнего и нижнего первого отверстия,

- верхнее и нижнее второе отверстие, содержащее боковые стенки верхнего и нижнего первого отверстия, продолжающиеся в общем направлении, по меньшей мере, под 45° относительно горизонтальной плоскости, причем боковые стенки верхнего и нижнего второго отверстия ограничиваются наружными перифериями боковых стенок верхнего и нижнего второго отверстия,

причем верхняя и нижняя части соединяются друг с другом

- посредством скрепления друг с другом, по меньшей мере, части указанных наружных периферий верхней и нижней горизонтальной поверхности,

- посредством скрепления друг с другом, по меньшей мере, части указанных наружных периферий верхней и нижней боковых стенок первого отверстия,

- посредством скрепления друг с другом, по меньшей мере, части указанных наружных периферий верхней и нижней боковых стенок второго отверстия.

Авторы изобретения установили, что выполнение дополнительного отверстия по сравнению с конструкцией по существующему уровню техники неожиданным образом позволяет улучшить характеристики вибрации и жесткости. Авторы изобретения также установили, что существует возможность изготовления такой детали, с помощью процесса, практически осуществимого в промышленном масштабе.

По другим дополнительным признакам заднего нижнего рычага управления по изобретению, рассматриваемым по отдельности или в любой возможной технической комбинации:

- верхняя и нижняя части соединяются друг с другом посредством сварки,

- наружные периферии верхней и нижней боковых стенок первого отверстия соединяются друг с другом с помощью промежуточного средства в виде первой промежуточной детали, причем наружная периферия верхних боковых стенок первого отверстия крепится к первой промежуточной детали вдоль периметра сборки верхнего первого отверстия, наружная периферия нижних боковых стенок первого отверстия крепится к первой промежуточной детали вдоль периметра сборки нижнего первого отверстия, причем указанный периметр сборки верхнего первого отверстия расположен выше указанного периметра сборки нижнего первого отверстия в направлении высоты,

- наружные периферии верхней и нижней боковых стенок второго отверстия соединяются друг с другом с помощью промежуточного средства в виде второй промежуточной детали, причем наружная периферия верхних боковых стенок второго отверстия крепится ко второй промежуточной детали вдоль периметра сборки верхнего второго отверстия, наружная периферия нижних боковых стенок второго отверстия крепится ко второй промежуточной детали вдоль периметра сборки нижнего второго отверстия, причем указанный периметр сборки верхнего второго отверстия расположен выше указанного периметра сборки нижнего второго отверстия в направлении высоты,

- задний нижний рычаг управления имеет четыре точки крепления для элементов шасси транспортного средства, причем указанные четыре точки крепления оснащены втулками, содержащими виброизоляционный материал,

- верхние и нижние боковые стенки не продолжаются по всей длине соответственно наружной периферии верхней и нижней горизонтальной поверхности, и участки, на которых верхняя и нижняя боковые стенки не продолжаются, именуются соответственно проемами верхней и нижней боковых стенок, и втулки устанавливаются между, по меньшей мере, частью указанных проемов верхней и нижней боковых стенок,

- верхняя и нижняя части, выполнены из стали, имеющей предел прочности на растяжение выше 780 МПа, измеряемый по ISO-стандарту ISO 6892-1, изданному в октябре 2009 г.

Настоящее изобретение также относится к способу изготовления вышеописанного заднего нижнего рычага управления, включающему в себя следующие этапы:

a) обеспечение наличия первого и второго плоских листов;

b) формование указанных первого и второго плоских листов для изготовления верхней части и нижней части, имеющих, соответственно, верхнюю и нижнюю горизонтальные поверхности, верхние и нижние боковые стенки, наружную периферию верхней и нижней горизонтальных поверхностей и наружную периферию верхних и нижних боковых стенок, также имеющих соответственно верхнее и нижнее первые отверстия, причем указанные первые отверстия имеют, соответственно, верхнюю и нижнюю боковые стенки первого отверстия и наружные периферии верхней и нижней боковых стенок первого отверстия, и также имеющих, соответственно, верхнее и нижнее вторые отверстия, причем указанные вторые отверстия имеют, соответственно, верхнюю и нижнюю боковые стенки второго отверстия и наружную периферию верхней и нижней боковых стенок второго отверстия;

c) соединение друг с другом верхней и нижней частей посредством их скрепления друг с другом вдоль, по меньшей мере, части наружной периферии верхних и нижних боковых стенок, посредством их скрепления друг с другом вдоль, по меньшей мере, части наружных периферий верхней и нижней боковых стенок первого отверстия и посредством их скрепления друг с другом вдоль, по меньшей мере, части наружных периферий верхней и нижней боковых стенок второго отверстия.

По другим дополнительным признакам способа изготовления заднего нижнего рычага управления по изобретению, рассматриваемым по отдельности или в любой возможной технической комбинации, способ также включает в себя следующие этапы:

- обеспечение наличия первой промежуточной детали и соединение наружных периферий верхней и нижней боковых стенок первого отверстия с указанной первой промежуточной деталью для формирования периметра сборки верхнего и нижнего первого отверстия,

- обеспечение наличия второй промежуточной детали и соединение наружных периферий верхней и нижней боковых стенок второго отверстия с указанной второй промежуточной деталью для формирования периметра сборки верхнего и нижнего второго отверстия,

- обеспечение наличия втулок, содержащих виброизоляционный материал, и расположение указанных втулок между ранее расположенными проемами верхних боковых стенок и проемами нижних боковых стенок.

Другие аспекты и преимущества изобретения станут понятными из нижеприведенного описания, представленного в качестве примера со ссылкой на приложенные чертежи, на которых:

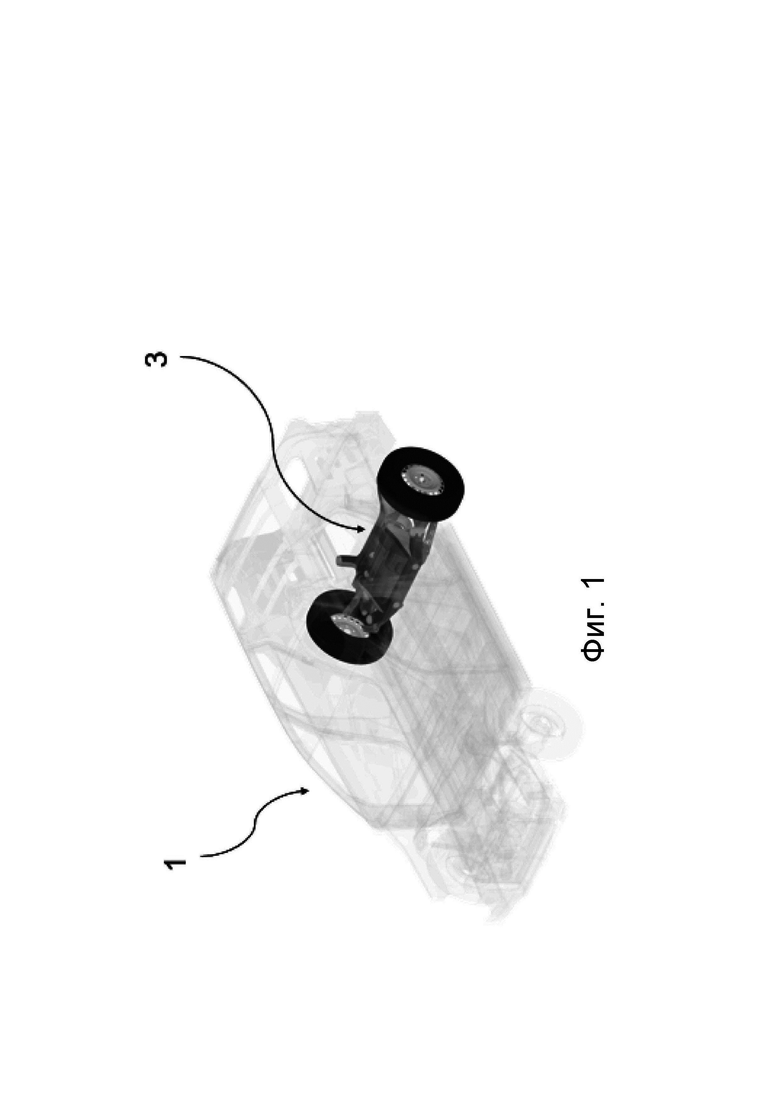

фиг. 1 - общий перспективный вид транспортного средства по изобретению,

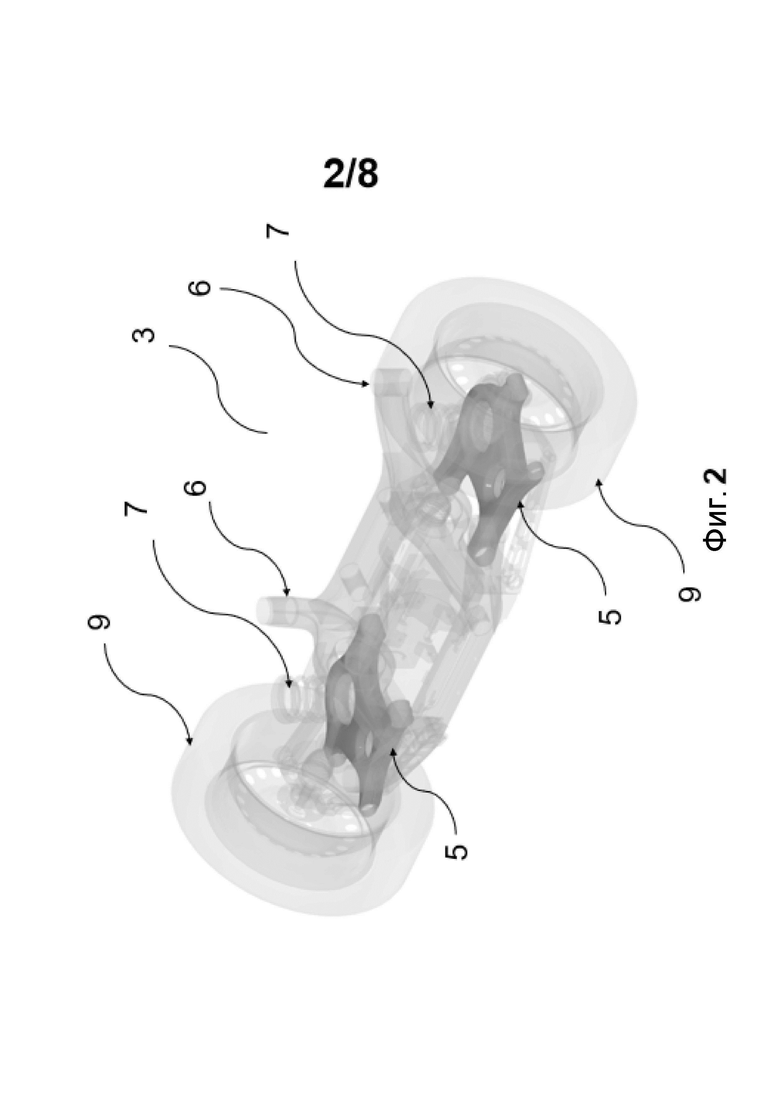

фиг. 2 - общий перспективный вид задней подвески по изобретению,

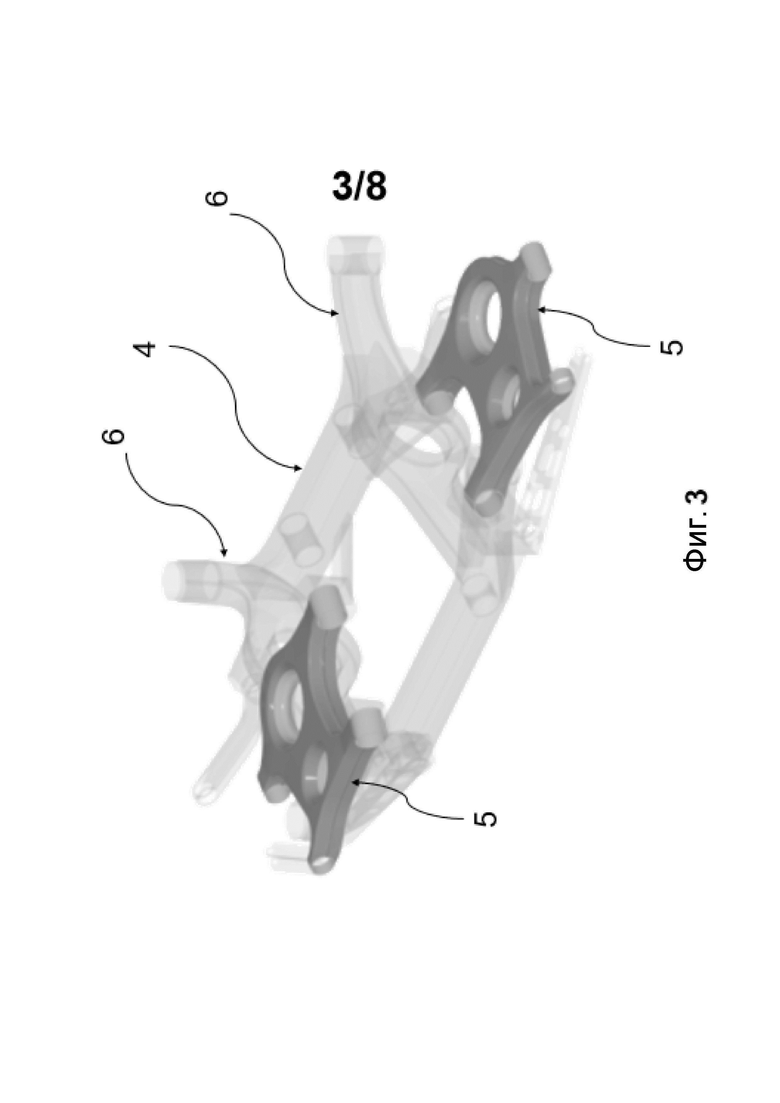

фиг. 3 - перспективный вид узла задней рамы и задних нижних рычагов управления по изобретению,

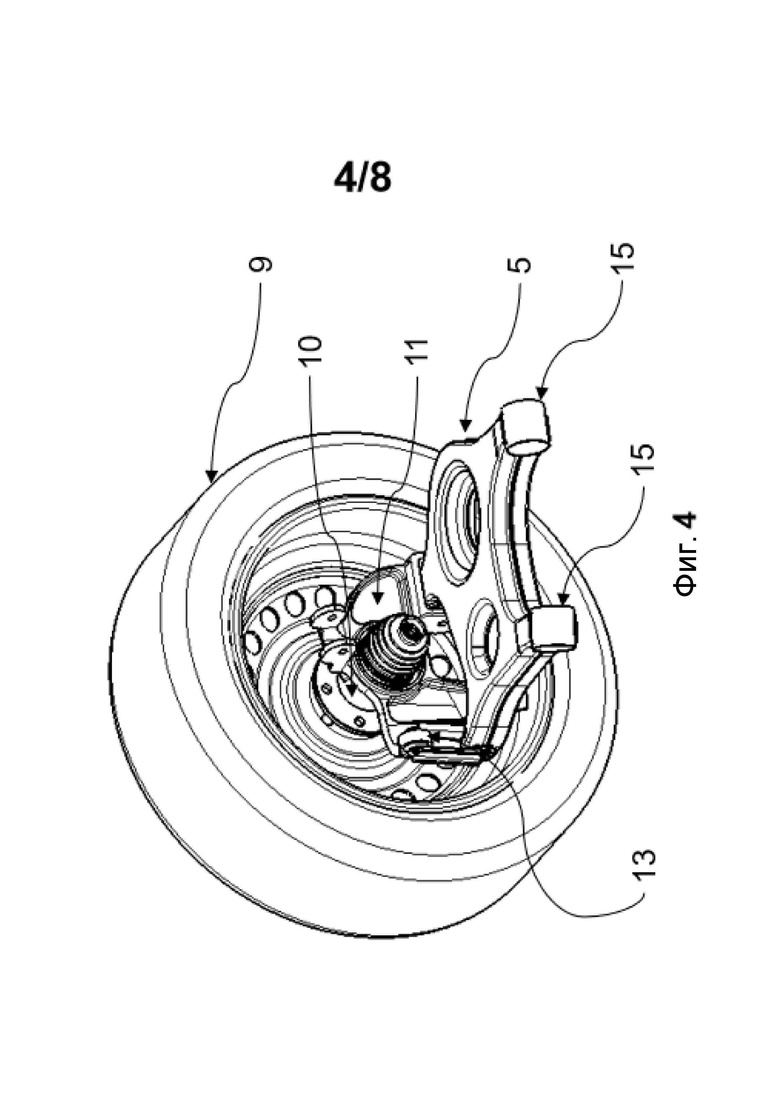

фиг. 4 - перспективный вид сбоку узла колеса и заднего нижнего рычага управления по изобретению,

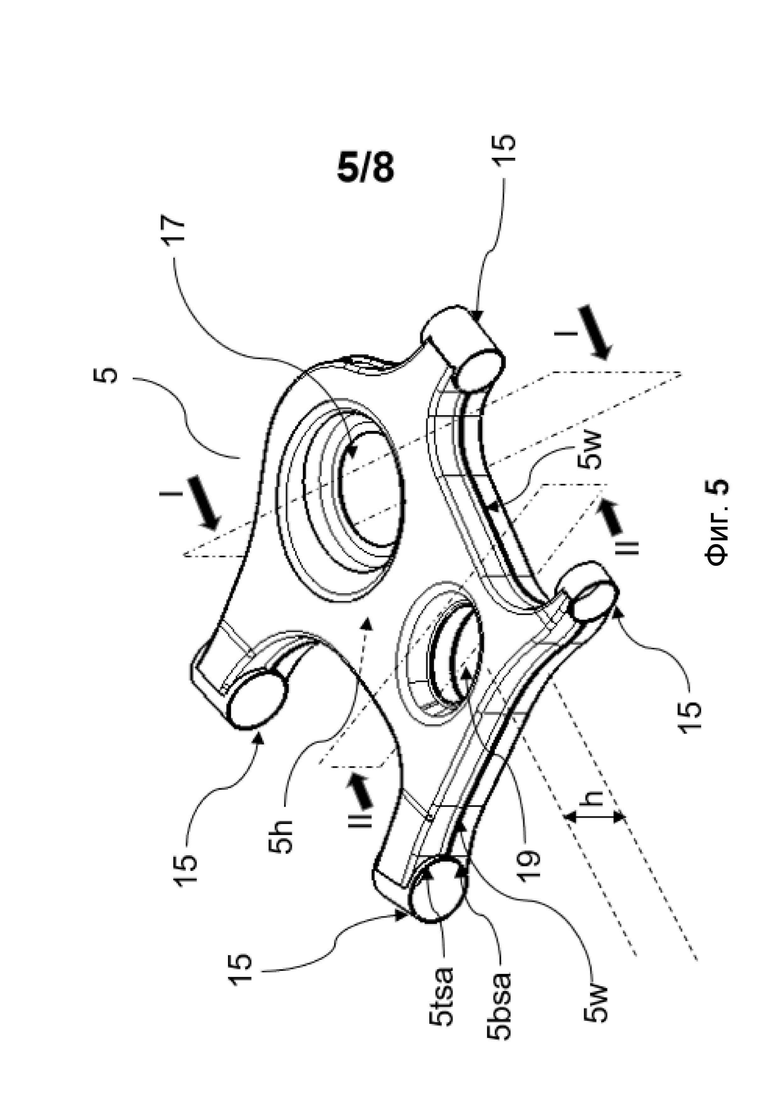

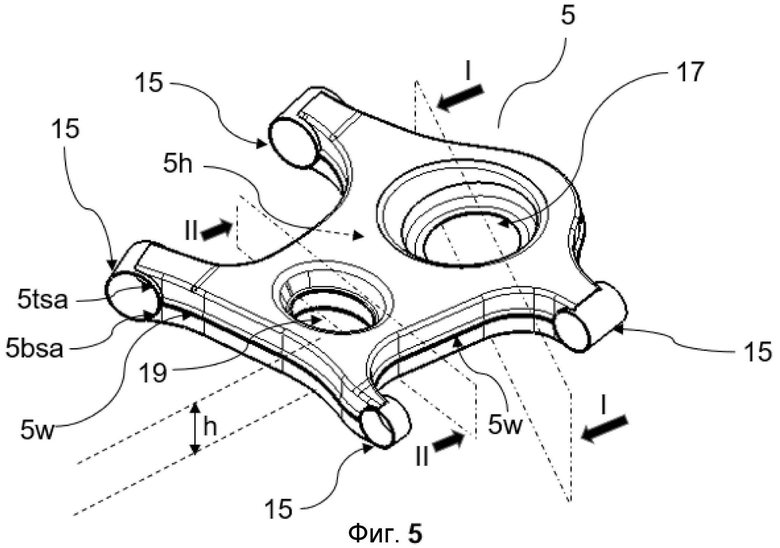

фиг. 5 - перспективный вид и заднего нижнего рычага управления по изобретению,

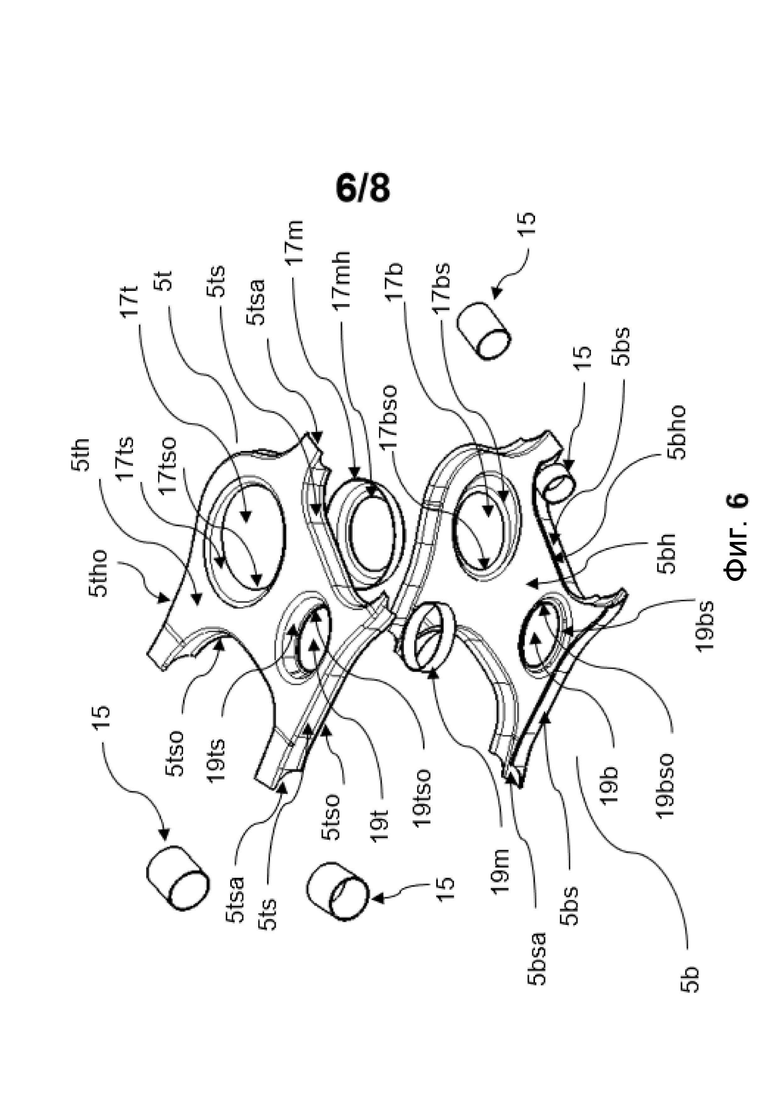

фиг. 6 - вид в разобранном состоянии заднего нижнего рычага управления по изобретению,

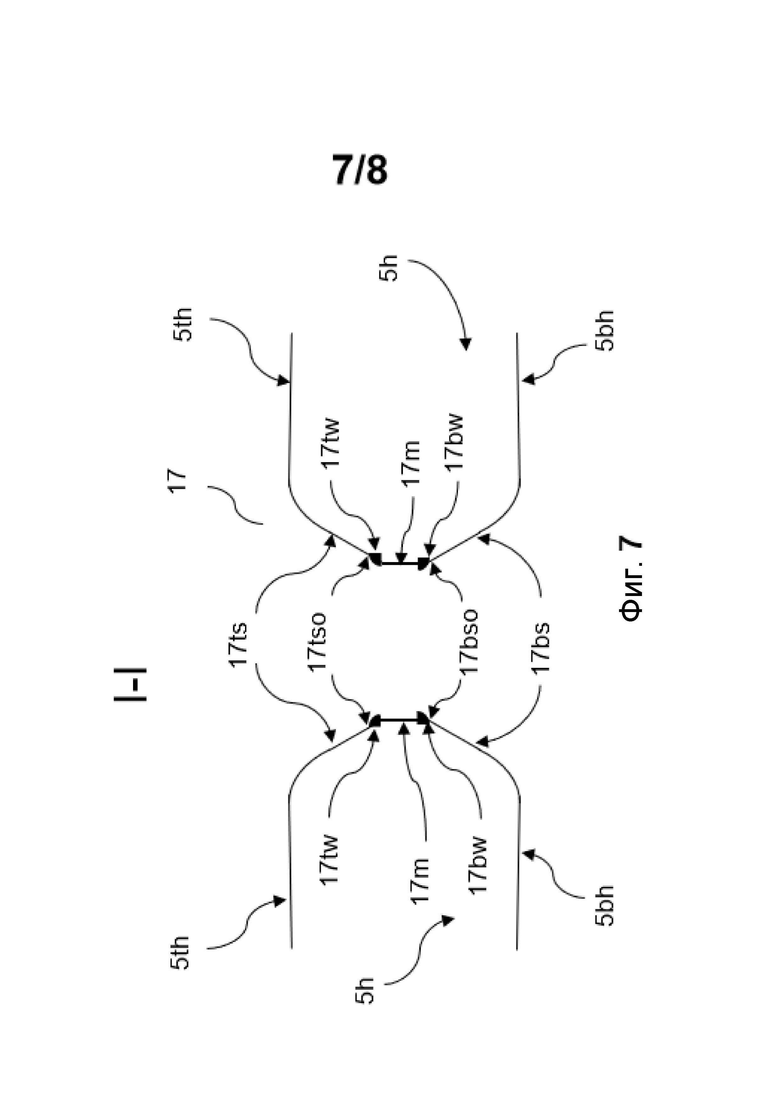

фиг. 7 - вид в разрезе заднего нижнего рычага управления по изобретению по плоскости I-I на фиг. 5,

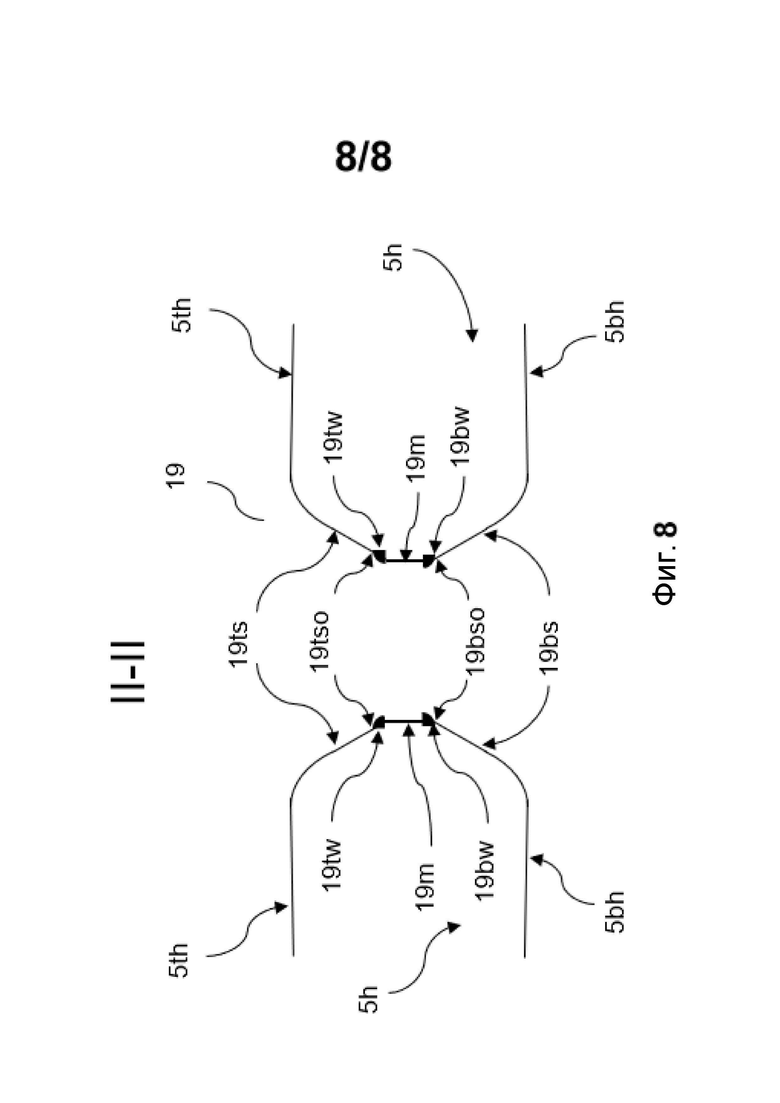

фиг. 8 - вид в разрезе заднего нижнего рычага управления по изобретению по плоскости II-II на фиг. 5.

В нижеприведенном описании термины «верхний», «нижний», «передний», «задний», «поперечный» и «продольный» определяются по общепринятым направлениям собранного транспортного средства. Более конкретно, термины «верхний» и «нижний» определяются по направлению высоты транспортного средства, термины «передний», «задний» и «продольный» определяются по направлению от передней стороны к задней стороне транспортного средства, и термин «поперечный» определяется по ширине транспортного средства. Термин «высота» относится к расстоянию между двумя точками, линиями, поверхностями или объемами, измеренными в вертикальном направлении.

Предел текучести, предел прочности на растяжение и равномерное и полное удлинения измеряются по ISO-стандарту ISO 6892-1, изданному в октябре 2009 г.

Средняя толщина детали или части детали означает общую среднюю толщину материала, из которого изготавливается деталь, после его формования из исходного плоского листа для получения трехмерной детали.

Со ссылкой на фиг. 1, 2 и 3 задняя подвеска автотранспортного средства 1 содержит, к примеру, заднюю раму 4, два задних нижних рычага 5 управления, два демпфера 7 вибраций, два колеса 9 и элементы для соединения колес 9 с указанными задними нижними рычагами 5 управления, такими как кулаки 11 и встроенные соединители 13.

В задней раме 4 установлен задний двигатель внутреннего сгорания или задний электродвигатель или система управления приводом на четыре колеса (эти элементы не показаны на фигурах). Задняя рама 4 крепится к кузову транспортного средства 1, например, посредством крепления кронштейнов 6 задней подвески к задним элементам (задние элементы не показаны на фигурах).

Задняя рама 4 также крепится к задним нижним рычагам 5 управления, расположенным на правой и левой сторонах транспортного средства. Указанные задние нижние рычаги 5 управления обеспечивают конструктивное соединение кузова транспортного средства, к которому крепится задняя рама 4, и колес 9.

Демпфер 7 вибраций прикреплен к заднему нижнему рычагу 5 управления. Демпфер вибраций, к примеру, является цилиндрической пружиной, показанной на фиг. 2. В качестве демпфера 7 вибраций также может использоваться цилиндр с пневматической пружиной или цилиндр с гидравлической пружиной. Благодаря наличию демпфера 7 вибраций, колеса могут двигаться вверх и вниз независимо от кузова транспортного средства, обеспечивая комфортное движение даже по ухабистой дороге. Кроме того, благодаря указанной системе подвески, все четыре колеса транспортного средства во время движения остаются на дороге, что является существенным фактором надлежащего управления транспортным средством и общей безопасности. Система подвески также настраивается для обеспечения наилучшего сочетания комфорта транспортного средства и управления транспортным средством.

Задний нижний рычаг 5 управления содержит втулки 15, которые служат для размещения мест соединения с элементами, к которым крепится задний нижний рычаг 5 управления. Втулки 15 изготавливаются, например, из стальной трубы, в которую помещен виброизоляционный материал, например, материал типа резины, для поглощения вибраций, возникающих в результате взаимодействия колес, шин и дорожного покрытия.

Со ссылкой на фиг. 4, на которой показан пример крепления заднего нижнего рычага 5 управления к колесу 9, задний нижний рычаг 5 управления крепится к кулаку 11, который соединен со ступицей 10 колеса, и к встроенному соединителю 13, который соединен с кулаком 11.

Со ссылкой на фиг. 3 две другие втулки, в показанном конкретном варианте выполнения, крепятся к местам фиксации на задней раме 4.

Со ссылкой на фиг. 5 и 6 задний нижний рычаг 5 управления состоит из верхней части 5t и нижней части 5b, которые ограничивают между собой полый объем 5h.

Верхняя часть 5t имеет верхнюю горизонтальную поверхность 5th и верхние боковые стенки 5ts. Верхняя горизонтальная поверхность 5th ограничивается наружной периферией 5tho верхней горизонтальной поверхности. Верхние боковые стенки 5ts ограничиваются наружной периферией 5tso верхних боковых стенок. Верхняя горизонтальная поверхность 5th продолжается, по существу в горизонтальной плоскости и формирует основную поверхность верхней части 5t. Верхние боковые стенки 5ts продолжаются вдоль, по меньшей мере, части наружной периферии 5tho верхней горизонтальной поверхности. Верхние боковые стенки 5ts продолжаются в общем направлении, которое, по меньшей мере, наклонено под углом 45° относительно горизонтального направления. В конкретном варианте выполнения верхние боковые стенки 5ts не продолжаются по всей длине наружной периферии 5tho верхней горизонтальной поверхности, как показано на фиг. 6. Участки прерывания верхних боковых стенок 5ts именуются проемами 5tsa верхних боковых стенок. Как преимущество, наличие таких проемов 5tsa позволяет размещать втулки 15 в углах заднего нижнего рычага 5 управления. Указанные втулки 15 служат для соединения заднего нижнего рычага 5 управления с другими элементами, такими как задняя рама 4 и элементы, соединяющие задний нижний рычаг 5 управления с колесом 9. Кроме того, наличие проемов 5tsa верхних боковых стенок в углах верхней части 5t упрощает изготовление верхней части 5t посредством штамповки плоского листа. Фактически, если бы верхние боковые стенки 5ts продолжались вдоль всей наружной периферии 5tho верхней горизонтальной поверхности, включая сюда углы верхней части 5t, верхняя часть 5t имела бы участки, на которых деформация продолжалась бы в 3 различных направлениях (вертикальном направлении и двух ортогональных горизонтальных направлениях). В случае использования высокопрочных материалов, например высокопрочных сталей, деформацию указанного типа очень трудно получить. Таким образом, наличие проемов 5tsa верхних боковых стенок, как преимущество, увеличивает возможность выполнения штамповки верхней части 5t.

Сходным образом с верхней частью 5t нижняя часть 5b имеет нижнюю горизонтальную поверхность 5bh и нижние боковые стенки 5bs. Нижняя горизонтальная поверхность 5bh ограничивается наружной периферией 5bso нижней горизонтальной поверхности. Нижние боковые стенки 5bs ограничиваются наружной периферией 5bso нижних боковых стенок. Нижняя горизонтальная поверхность 5bh продолжается, по существу в горизонтальной плоскости и формирует основную поверхность нижней части 5b. Нижние боковые стенки 5bs продолжаются вдоль, по меньшей мере, части наружной периферии 5bho нижней горизонтальной поверхности. Нижние боковые стенки 5bs продолжаются в общем направлении, которое, по меньшей мере, наклонено под углом 45° относительно горизонтального направления. В конкретном варианте выполнения нижние боковые стенки 5bs не продолжаются по всей длине наружной периферии 5bho нижней горизонтальной поверхности, как показано на фиг. 6. Участки прерывания нижних боковых стенок 5bs именуются проемами 5bsa верхних боковых стенок. Как преимущество, наличие таких проемов 5bsa позволяет размещать втулки 15 в углах заднего нижнего рычага 5 управления. Указанные втулки 15 служат для соединения заднего нижнего рычага 5 управления с другими элементами, такими как задняя рама 4 и элементы, соединяющие задний нижний рычаг 5 управления с колесом 9. Кроме того, наличие проемов 5bsa нижних боковых стенок в углах нижней части 5b упрощает изготовление верхней части 5b посредством штамповки плоского листа. Фактически, если бы нижние боковые стенки 5bs продолжались вдоль всей наружной периферии 5bho нижней горизонтальной поверхности, включая сюда углы нижней части 5b, нижняя часть 5b имела бы участки, на которых деформация продолжалась бы в 3 различных направлениях (вертикальном направлении и двух ортогональных горизонтальных направлениях). В случае использования высокопрочных материалов, например высокопрочных сталей, деформацию указанного типа очень трудно получить. Таким образом, наличие проемов 5bsa нижних боковых стенок, как преимущество, увеличивает возможность выполнения штамповки нижней части 5b.

В конкретном варианте выполнения верхние и нижние боковые стенки не продолжаются соответственно по всей длине наружной периферии 5tho, 5bho верхней и нижней горизонтальных поверхностей, как показано на фиг. 6. Участки прерывания верхних боковых стенок 5ts и нижних боковых стенок 5bs именуются проемами 5tsa, 5bsa верхних и нижних боковых стенок. Как преимущество, наличие таких проемов 5tsa, 5bsa позволяет размещать втулки 15 в углах заднего нижнего рычага 5 управления, как показано на фиг. 5. Указанные втулки 15 служат для соединения заднего нижнего рычага 5 управления с другими элементами, такими как задняя рама 4 и элементы, соединяющие задний нижний рычаг 5 управления с колесом 9. Кроме того, наличие проемов 5tsa, 5bsa боковых стенок в углах верхней и нижней частей 5t, 5b упрощает изготовление верхней и нижней частей 5t, 5b посредством штамповки плоского листа. Фактически, если бы боковые стенки 5ts, 5bs продолжались вдоль всей наружной периферии 5tho, 5bho горизонтальной поверхности, включая сюда углы частей 5t, 5b, части 5t, 5b имели бы участки, на которых деформация штамповки продолжалась бы в 3 различных направлениях (вертикальном направлении и двух ортогональных горизонтальных направлениях). В случае использования высокопрочных материалов, например, высокопрочных сталей, деформацию указанного типа очень трудно получить. Таким образом, наличие проемов 5tsa, 5bsa боковых стенок, как преимущество, увеличивает возможность выполнения штамповки верхней и нижней частей 5t, 5b.

Верхняя и нижняя части 5t, 5b собираются для формирования заднего нижнего рычага 5 управления посредством скрепления их друг с другом по периметру 5w сборки. Периметр 5w сборки продолжается вдоль, по меньшей мере, части наружных периферий 5tso, 5bso верхних и нижних боковых стенок. Периметр 5w сборки формируется, например, с помощью сварки, более конкретно, например, с помощью дуговой сварки в среде активного газа (MAG-сварка) или лазерной сварки. Поскольку верхняя и нижняя части 5t, 5b имеют боковые стенки 5ts, 5bs, которые, в общем, наклонены относительно горизонтального направления, по меньшей мере, на 45°, верхняя и нижняя горизонтальные поверхности 5th, 5bh расположены на расстоянии h друг от друга в вертикальном направлении. Таким образом, верхняя и нижняя горизонтальные поверхности 5th, 5bh ограничивают между собой полый объем 5h. Наличие полого объема 5h придает жесткость заднему нижнему рычагу 5 управления.

Задний нижний рычаг 5 управления также имеет первое отверстие 17, выполненное с возможностью размещения нижнего конца демпфера 7 вибраций. Первое отверстие 17 образовано посредством сборки верхнего первого отверстия 17t и нижнего первого отверстия 17b, соответственно образованных в верхней и нижней частях 5t, 5b. Указанные верхнее и нижнее первые отверстия 17t, 17b имеют соответственно верхнюю и нижнюю боковые стенки 17ts, 17bs первых отверстий, которые соответственно ограничиваются наружными перифериями 17tso, 17bso верхней и нижней боковых стенок первого отверстия. Указанные наружные периферии 17tso, 17bso верхней и нижней боковых стенок первого отверстия соединяются друг с другом, например, с помощью сварки, более конкретно, например, с помощью MAG-сварки или лазерной сварки. В конкретном варианте выполнения указанные наружные периферии 17tso, 17bso верхней и нижней боковых стенок первого отверстия соединяются друг с другом не напрямую, а с помощью промежуточного средства в виде первой промежуточной детали 17m, показанной на фиг. 7. При необходимости указанная первая промежуточная деталь 17m, часто именуемая пружинной опорой имеет, по существу, горизонтальную нижнюю часть 17mh, на которую может опираться первый конец демпфера 7 вибраций. Наружная периферия 17tso верхней боковой стенки первого отверстия крепится к первой промежуточной детали 17m по периметру 17tw сборки верхнего первого отверстия, и наружная периферия 17bso нижней боковой стенки первого отверстия крепится к первой промежуточной детали 17m по периметру 17bw сборки нижнего первого отверстия, расположенному ниже в направлении по высоте, чем периметр 17tw сборки верхнего первого отверстия.

Наличие указанной первой промежуточной детали 17m обеспечивает более легкое формование верхней и нижней частей 5t, 5b посредством штамповки из плоского листа. Фактически, для формования верхней и нижней боковых стенок 17ts, 17bs первых отверстий необходимо выполнить операцию отбортовки, в результате чего сторона стенки ранее выполненного отверстия в плоском листе постепенно деформируется в направлении, по существу перпендикулярном плоскости листа. При выполнении операции отбортовки чем больше деформируется боковая сторона стенки отверстия, тем больше она становится подверженной образованию трещин. Такое явление хорошо известно, и расположенность материала к противодействию деформированию при отбортовке известна как коэффициент раздачи отверстия, который определяется посредством стандартизованного испытания по ISO 16630. Это, в частности, является критичным в случае высокопрочных материалов, например, в случае высокопрочных сталей, например, в случае сталей, имеющих предел прочности на растяжение выше 590 МПа. Благодаря наличию первой промежуточной детали 17m сумма высот верхней и нижней боковых стенок 17ts, 17bs первых отверстий может быть меньше общей высоты h, разделяющей верхнюю и нижнюю горизонтальные поверхности 5th и 5bh. Таким образом, благодаря ограничению высот верхней и нижней боковых стенок 17ts, 17bs первых отверстий наличие первой промежуточной детали 17m позволяет снизить риск образования трещин на наружных перифериях 17tso, 17bso верхней и нижней боковых стенок первого отверстия, имеющих отношение к операции отбортовки.

Задний нижний рычаг 5 управления также имеет второе отверстие 19, выполненное с возможностью улучшения характеристик вибрации и жесткости детали, а также с возможностью уменьшения веса детали. Указанное второе отверстие 19 образовано посредством сборки верхнего второго отверстия 19t и нижнего второго отверстия 19b. Указанные верхнее и нижнее вторые отверстия 19t, 19b имеют соответственно верхнюю и нижнюю боковые стенки 19ts, 19bs вторых отверстий, которые соответственно ограничиваются наружными перифериями 19tso, 19bso верхней и нижней боковых стенок второго отверстия. Указанные наружные периферии 19tso, 19bso верхней и нижней боковых стенок второго отверстия соединяются друг с другом, например, с помощью сварки, более конкретно, например, с помощью MAG-сварки или лазерной сварки. В конкретном варианте выполнения указанные наружные периферии 19tso, 19bso верхней и нижней боковых стенок второго отверстия соединяются друг с другом не напрямую, а с помощью промежуточного средства в виде второй промежуточной детали 19m, показанной на фиг. 8. Наружная периферия 19tso верхней боковой стенки второго отверстия крепится ко второй промежуточной детали 19m по периметру 19tw сборки верхнего второго отверстия, и наружная периферия 19bso нижней боковой стенки второго отверстия крепится ко второй промежуточной детали 19m по периметру 19bw сборки нижнего второго отверстия, расположенному ниже в направлении по высоте, чем периметр 19tw сборки верхнего второго отверстия. Как и в случае с первым отверстием 17, использование второй промежуточной детали улучшает формуемость второго отверстия посредством штамповки за счет уменьшения высоты верхней и нижней боковых стенок 19ts, 19bs вторых отверстий и, следовательно, снижает риск образования трещин вблизи наружных периферий 19tso, 19bso верхней и нижней боковых стенок второго отверстия, имеющих отношение к операции отбортовки.

Авторы изобретения установили, что неожиданным образом наличие второго отверстия 19 значительно улучшает характеристики вибрации и жесткости заднего нижнего рычага 5 управления и при этом также уменьшает общий вес детали. Обычно, что соответствует здравому смыслу, характеристики вибрации и жесткости детали повышаются в зависимости от веса детали. Например, увеличение средней толщины детали при сохранении в целом той же самой конструкции неизбежно ведет к улучшению характеристик вибрации и жесткости. Однако в настоящем случае можно было достигнуть улучшения характеристик вибрации и жесткости при уменьшении веса детали.

Например, в отношении нижнего рычага 5 управления, собранного из нижней и верхней частей 5t, 5b, изготовленных посредством штамповки стальных листов средней толщиной 1,8 мм и имеющих предел прочности на растяжение выше 780 МПа, авторы изобретения установили, что первый режим вибрации детали мог бы изменяться от 295 Гц до 481 Гц только благодаря выполнению вышеописанного второго отверстия 19. Другими словами, первый режим был увеличен на 39%. Эти результаты были получены с использованием численных расчетов для моделирования модального анализа колебаний при свободных концах. Такие результаты также могли бы быть получены посредством физического изготовления таких же деталей, имеющей в целом такую же конструкцию, причем одна деталь имела бы только первое отверстие 17, и вторая деталь имела бы первое отверстие 17 и второе отверстие 19, как описано выше, и последующего измерения реакций на вибрационное воздействие, используя, например, лазерный допплеровский виброметр для оценки вибраций.

Модальный анализ выполняется во избежание проблем в области NVH (шум, вибрация и жесткость). Идея состоит в том, что для обеспечения достаточно высокого первого режима вибрации точное числовое значение, которое должно быть достигнуто, зависит от конкретного случая, так что задний нижний рычаг 5 управления является достаточно жестким для обеспечения низкой способности передавать усилия, прикладываемые к колесу 9, к остальной части кузова. Благодаря обеспечению достаточно высокого первого режима вибрации, задний нижний рычаг 5 управления не является слабым звеном в цепочке, связывающей колесо с кузовом транспортного средства и пассажирским салоном.

Это достигается посредством выполнения второго отверстия 19, которое обеспечивает дополнительное соединение снаружи первого отверстия 17 между верхней горизонтальной поверхностью 5th и нижней горизонтальной поверхностью 5tb. Благодаря наличию этой дополнительной связи существует возможность устранить ограничение ракушечных конструкций, которые, разумеется, содержат большую плоскую панель на верхней и нижней горизонтальных поверхностях 5th, 5tb, причем указанные большие плоские панели оптимальным образом могут передавать вибрации.

Первое и второе отверстия 17, 19, к примеру, могут иметь круглую форму или овальную форму. Для сведения к минимуму концентрации напряжений, что оказывало бы отрицательное воздействие на усталостные характеристики детали, предпочтительным является проектирование указанных отверстий, используя гладкие контуры и исключение в них крутых углов.

Благодаря добавлению второго отверстия 19, характеристики вибрации нижнего рычага 5 управления могут быть значительно улучшены. Поскольку выполнение второго отверстия также предусматривает удаление части материала, из которого выполняются верхняя и нижняя горизонтальные поверхности 5th, 5bh, наличие указанного второго отверстия 19 также позволяет уменьшить вес детали. Авторы изобретения установили, что вышеуказанное улучшение на 3% характеристик вибраций связано с уменьшением веса детали приблизительно на 5%.

Для изготовления заднего нижнего рычага 5 управления по настоящему изобретению может использоваться следующий процесс:

a) обеспечение наличия первого и второго плоских листов;

b) формование указанных первого и второго плоских листов, например, посредством штамповки, для изготовления верхней части 5t и нижней части 5b, имеющих, соответственно, верхнюю и нижнюю горизонтальные поверхности 5th, 5bh, верхние и нижние боковые стенки 5ts, 5bs, наружную периферию 5tho, 5bho верхней и нижней горизонтальных поверхностей и наружную периферию 5tso, 5bso верхних и нижних боковых стенок, также имеющих соответственно верхнее и нижнее первые отверстия 17t, 17b, имеющие, соответственно, верхнюю и нижнюю боковые стенки 17ts, 17bs первого отверстия и наружные периферии 17tso, 17bso верхней и нижней боковых стенок первого отверстия, и также имеющих, соответственно, верхнее и нижнее вторые отверстия 19t, 19b, имеющие, соответственно, верхнюю и нижнюю боковые стенки 19ts, 19bs второго отверстия и наружную периферию 19tso, 19bso верхней и нижней боковых стенок второго отверстия;

c) соединение друг с другом верхней и нижней частей 5t, 5b посредством их скрепления друг с другом вдоль, по меньшей мере, части наружной периферии 5tso, 5bso верхних и нижних боковых стенок для формирования периметра 5w сборки и посредством их скрепления друг с другом вдоль, по меньшей мере, части наружных периферий 17tso, 17bso верхней и нижней боковых стенок первого отверстия и посредством их скрепления друг с другом вдоль, по меньшей мере, части наружных периферий 19tso, 19bso верхней и нижней боковых стенок второго отверстия.

Операция соединения выполняется, например, с помощью MAG-сварки или лазерной сварки.

В конкретном варианте выполнения процесс сборки также включает в себя следующие этапы:

- обеспечение наличия первой промежуточной детали 17m;

- соединение наружных периферий 17tso, 17bso верхней и нижней боковых стенок первого отверстия с указанной первой промежуточной деталью 17m для формирования верхнего и нижнего периметра 17tw, 17bw сборки первого отверстия.

В конкретном варианте выполнения процесс сборки также включает в себя следующие этапы:

- обеспечение наличия второй промежуточной детали 19m;

- соединение наружных периферий 19tso, 19bso верхней и нижней боковых стенок второго отверстия с указанной второй промежуточной деталью 19m для формирования верхнего и нижнего периметра 19tw, 19bw сборки второго отверстия.

В конкретном варианте выполнения процесс сборки также может содержать следующие этапы между этапом b и этапом c:

- обеспечение наличия втулок 15, содержащих виброизоляционный материал;

- расположение втулок между ранее расположенными проемами 5tsa верхних боковых стенок и проемами 5bsa нижних боковых стенок.

Как преимущество, благодаря расположению указанных втулок 15 между указанными проемами 5tsa, 5bsa верхних и нижних боковых стенок. втулки естественным образом удерживаются в требуемом месте между верхней и нижней горизонтальными поверхностями 5th, 5bh.

В конкретном варианте выполнения указанные проемы 5tsa, 5bsa верхних и нижних боковых стенок расположены в углах верхней и нижней горизонтальных поверхностей 5th, 5bh.

Группа изобретений относится к заднему нижнему рычагу управления автотранспортного средства. Задний нижний рычаг (5) содержит верхнюю часть (5t) и нижнюю часть (5b), которые совместно ограничивают полый объем (5h). Верхняя и нижняя части (5t, 5b) имеют верхнюю и нижнюю горизонтальную поверхность (5th, 5bh), верхние и нижние боковые стенки (5ts, 5bs), верхнее и нижнее первое отверстие (17t, 17b), содержащее боковые стенки (17ts, 17bs) верхнего и нижнего первого отверстия, верхнее и нижнее второе отверстие (19t, 19b), содержащее боковые стенки (19ts, 19bs) верхнего и нижнего второго отверстия. Верхняя и нижняя части (5t, 5b) соединены друг с другом посредством скрепления друг с другом части наружных периферий (5tho, 5bho) верхней и нижней горизонтальной поверхности, посредством скрепления друг с другом части наружных периферий (17tso, 17bso) верхней и нижней боковых стенок первого отверстия и посредством скрепления друг с другом части наружных периферий (19tso, 19bso) верхней и нижней боковых стенок второго отверстия. Достигается повышение жесткости нижнего рычага при уменьшении его веса. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Задний нижний рычаг (5) управления автотранспортного средства, содержащий верхнюю часть (5t) и нижнюю часть (5b), которые совместно ограничивают полый объем (5h), причем указанные верхняя и нижняя части (5t, 5b) имеют соответственно

верхнюю и нижнюю горизонтальную поверхность (5th, 5bh), ограничиваемую соответственно наружной периферией (5tho, 5bho) верхней и нижней горизонтальной поверхности,

верхние и нижние боковые стенки (5ts, 5bs), продолжающиеся в общем направлении по меньшей мере под 45° относительно горизонтальной плоскости вдоль по меньшей мере части наружной периферии (5tho, 5bho) верхней и нижней горизонтальной поверхности, причем указанные верхние и нижние боковые стенки (5ts, 5bs) ограничиваются наружной периферией (5tso, 5bso) верхней и нижней боковых стенок,

верхнее и нижнее первое отверстие (17t, 17b), содержащее соответственно боковые стенки (17ts, 17bs) верхнего и нижнего первого отверстия, продолжающиеся в общем направлении по меньшей мере под 45° относительно горизонтальной плоскости, причем указанные боковые стенки (17ts, 17bs) верхнего и нижнего первого отверстия ограничиваются наружными перифериями (17tso, 17bso) боковых стенок верхнего и нижнего первого отверстия,

верхнее и нижнее второе отверстие (19t, 19b), содержащее соответственно боковые стенки (19ts, 19bs) верхнего и нижнего второго отверстия, продолжающиеся в общем направлении по меньшей мере под 45° относительно горизонтальной плоскости, причем указанные боковые стенки (19ts, 19bs) верхнего и нижнего второго отверстия ограничиваются наружными перифериями (19tso, 19bso) боковых стенок верхнего и нижнего второго отверстия,

причем указанные верхняя и нижняя части (5t, 5b) соединены друг с другом

посредством скрепления друг с другом по меньшей мере части указанных наружных периферий (5tho, 5bho) верхней и нижней горизонтальной поверхности,

посредством скрепления друг с другом по меньшей мере части указанных наружных периферий (17tso, 17bso) верхней и нижней боковых стенок первого отверстия,

посредством скрепления друг с другом по меньшей мере части указанных наружных периферий (19tso, 19bso) верхней и нижней боковых стенок второго отверстия.

2. Задний нижний рычаг (5) управления по п. 1, в котором верхняя и нижняя части (5t, 5b) соединены друг с другом посредством сварки.

3. Задний нижний рычаг (5) управления по п. 1 или 2, в котором наружные периферии (17tso, 17bso) верхней и нижней боковых стенок первого отверстия соединены друг с другом с помощью промежуточного средства в виде первой промежуточной детали (17m), причем наружная периферия (17tso) верхних боковых стенок первого отверстия крепится к первой промежуточной детали (17m) вдоль периметра (17tw) сборки верхнего первого отверстия, наружная периферия (17bso) нижних боковых стенок первого отверстия крепится к первой промежуточной детали (17m) вдоль периметра (17bw) сборки нижнего первого отверстия, причем указанный периметр (17tw) сборки верхнего первого отверстия расположен выше указанного периметра (17bw) сборки нижнего первого отверстия в направлении высоты.

4. Задний нижний рычаг (5) управления по любому из пп. 1-3, в котором наружные периферии (19tso, 19bso) верхней и нижней боковых стенок второго отверстия соединяются друг с другом с помощью промежуточного средства в виде второй промежуточной детали (19m), причем наружная периферия (19tso) верхних боковых стенок второго отверстия крепится ко второй промежуточной детали (19m) вдоль периметра (19tw) сборки нижнего второго отверстия, наружная периферия (19bso) нижних боковых стенок второго отверстия крепится ко второй промежуточной детали (19m) вдоль периметра (19bw) сборки нижнего второго отверстия, причем указанный периметр (19tw) сборки верхнего второго отверстия расположен выше указанного периметра (19bw) сборки нижнего второго отверстия в направлении высоты.

5. Задний нижний рычаг (5) управления по любому из пп. 1-4, имеющий четыре точки крепления для элементов шасси транспортного средства, причем указанные четыре точки крепления оснащены втулками (15), содержащими виброизоляционный материал.

6. Задний нижний рычаг (5) управления по любому из пп. 1-5, в котором верхние и нижние боковые стенки (5ts, 5bs) не продолжаются по всей длине соответственно наружной периферии (5tho, 5bho) верхней и нижней горизонтальной поверхности и участки, на которых верхняя и нижняя боковые стенки (5ts, 5bs) не продолжаются, именуются соответственно проемами (5tsa, 5bsa) верхней и нижней боковых стенок, и втулки (15) устанавливаются между по меньшей мере, частью указанных проемов (5tsa, 5bsa) верхней и нижней боковых стенок.

7. Задний нижний рычаг (5) управления по любому из пп. 1-6, в котором верхняя и нижняя части (5t, 5b) выполнены из стали, имеющей предел прочности на растяжение выше 780 МПа, измеряемый по ISO-стандарту ISO 6892-1, изданному в октябре 2009 г.

8. Способ изготовления заднего нижнего рычага управления по любому из пп. 1–7, включающий в себя следующие этапы:

a) обеспечение наличия первого и второго плоского листа;

b) формование указанных первого и второго плоских листов для изготовления верхней части (5t) и нижней части (5b), имеющих соответственно верхнюю и нижнюю горизонтальные поверхности (5th, 5bh), верхние и нижние боковые стенки (5ts, 5bs), наружную периферию (5tho, 5bho) верхней и нижней горизонтальных поверхностей и наружную периферию (5tso, 5bso) верхних и нижних боковых стенок, также имеющих соответственно верхнее и нижнее первые отверстия (17t, 17b), причем указанные первые отверстия имеют соответственно верхнюю и нижнюю боковые стенки (17ts, 17bs) первого отверстия и наружные периферии (17tso, 17bso) верхней и нижней боковых стенок первого отверстия, и также имеющих соответственно верхнее и нижнее вторые отверстия (19t, 19b), причем указанные вторые отверстия имеют соответственно верхнюю и нижнюю боковые стенки (19ts, 19bs) второго отверстия и верхнюю и нижнюю наружные периферии (19tso, 19bso) боковых стенок второго отверстия;

c) соединение друг с другом верхней и нижней частей (5t, 5b) посредством их скрепления друг с другом вдоль по меньшей мере части наружной периферии (5tso, 5bso) верхних и нижних боковых стенок, посредством их скрепления друг с другом вдоль по меньшей мере части наружных периферий (17tso, 17bso) верхней и нижней боковых стенок первого отверстия и посредством их скрепления друг с другом вдоль по меньшей мере части наружных периферий (19tso, 19bso) верхней и нижней боковых стенок второго отверстия.

9. Способ по п. 8, также включающий в себя следующие этапы:

обеспечение наличия первой промежуточной детали (17m),

соединение наружных периферий (17tso, 17bso) верхней и нижней боковых стенок первого отверстия с указанной первой промежуточной деталью (17m) для формирования верхнего и нижнего периметра (17tw, 17bw) сборки первого отверстия.

10. Способ по п. 8 или 9, также включающий в себя следующие этапы:

обеспечение наличия второй промежуточной детали (19m),

соединение наружных периферий (19tso, 19bso) верхней и нижней боковых стенок второго отверстия с указанной второй промежуточной деталью (19m) для формирования верхнего и нижнего периметра (19tw, 19bw) сборки второго отверстия.

11. Способ по любому из пп. 8-10, также включающий в себя следующие этапы:

обеспечение наличия втулок (15), содержащих виброизоляционный материал,

расположение втулок (15) между ранее расположенными проемами (5tsa) верхних боковых стенок и проемами (5bsa) нижних боковых стенок.

| JP 2002166714 A, 11.06.2002 | |||

| US 2003205879 A1, 06.11.2003 | |||

| KR 20100067312 A, 21.06.2010 | |||

| CN 208993439 U, 18.06.2019 | |||

| ПОЛЫЙ СТРУКТУРНЫЙ ЭЛЕМЕНТ ЗАМКНУТОГО СЕЧЕНИЯ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2571682C2 |

Авторы

Даты

2023-08-18—Публикация

2020-07-30—Подача