Изобретение относится к области переработки углей и химической технологии твердого топлива. Может быть использовано на обогатительных фабриках и в коксохимическом производстве, в частности касается способа подготовки угольной шихты для получения доменного кокса.

Расход кокса на производство чугуна определяет технико-экономические и экологические показатели работы доменного процесса. Снижение расхода кокса в свою очередь возможно при улучшении прочностных характеристик по показателям «холодной» и «горячей» прочности. Качество кокса зависит от состава угольной шихты, качественных характеристик отдельных угольных концентратов и технологических режимов коксования.

Разработка оптимальных технологических параметров подготовки угольного сырья позволяет максимально реализовать потенциал, заложенный в угольных концентратах. В технологии подготовки шихты важно усилить факторы, положительно влияющие на насыпную плотность загрузки, производительность коксовых батарей и качественные характеристики кокса для доменного производства.

Известны способы повышения прочности кокса за счет подготовки угольной шихты, включающие разделение углей на классы крупности с последующим добавлением к каждому классу 10% нефтяных продуктов с различным выходом летучих веществ (авторское свидетельство СССР SU № 1778137, С10В57/08, 1992), а также способы подготовки угольной шихты, имеющей определенный марочный состав, подробленный до помола от 0 до 3,0 мм с последующей пневмосепарацией в кипящем слое с отделением от измельченной смеси углей фракции более 3 мм и ее возврата на повторное дробление (патент РФ № 2445342, С10В57/08, 2012).

Рассматриваемые технологии подготовки шихты подразумевают использование не менее двух-трех марок угольных концентратов, дополнительное введение в шихту различных добавок и необходимость специальных технологических мероприятий. Существенным недостатком данных способов является значительное увеличение себестоимости кокса за счет процессов подготовки шихты к коксованию.

В качестве прототипа выбрано изобретение «Способ подготовки угольной шихты для коксования» (авторское свидетельство СССР № 414288, C10L9/00, 1974). В соответствии с данным изобретением с целью увеличения насыпной плотности шихты смешиваются фракции дробления в следующем соотношении 12-6 мм 30-40%, 6-3 10-15%, 3-0,5 10-15%, 0,5 мм 35-40%. Хорошо спекающиеся угли измельчают до класса 65-70% ниже 3 мм. Слабоспекающиеся компоненты шихты измельчают до 90-95% содержания класса 3 мм. Избыточное количество классов 3-0,5 и 0,5 мм окомковывается до размера гранул более 3 мм и возвращается в шихту.

Предложенный способ осуществляется за счет селективного дробления, а соблюдение предложенных диапазонов по ситовому составу осуществляется за счет дополнительного технологического передела - окомкования угля.

Поэтому существенным недостатком данного способа подготовки угольной шихт для коксования является:

- необходимость дополнительного передела для селективного дробления групп угольных концентратов, составляющих шихту для коксования;

- необходимость дополнительного передела разделения (рассева) угля на классы от 3,0 до 0,5 и от 0,5 до 0 мм;

- введение дополнительного технологического передела по грануляции угля;

- заявленное высокое содержание класса от 0 до 0,5 мм.

Технический результат изобретения – разработка технологии подготовки угольной шихты к коксованию, позволяющей исключить переизмельчение угля и как следствие повысить прочностные характеристики кокса (холодную и горячую прочность).

Указанный технический результат достигается тем, что в способе подготовки угольной шихты для получения доменного кокса, включающий ее дробление, согласно изобретению сначала из угольного концентрата фракцией не более 120,0 мм осуществляют выделение угольного концентрата фракцией более 1,0 мм, после чего производят дробление угольного концентрата выделенной фракции 1,0 - 120,0 мм до итоговой фракции менее 3,0 мм, которую впоследствии используют для коксования, при этом в итоговом угольном концентрате фракцией менее 3,0 мм обеспечивают содержание доли фракции менее 1,0 мм в количестве не более 25,0 %.

Сущность изобретения

Разработка оптимальных технологических параметров подготовки и коксования угольного сырья позволяет максимально реализовать потенциал, заложенный в угольных концентратах.

По существующим технологиям, в качестве шихты для коксования применяются угольные концентраты с долей фракции менее 1,0 мм в количестве до 70 % от объема в шихте. Данный факт негативно сказывается на прочностных характеристиках получаемого кокса: холодной и горячей прочности.

Из мирового и отечественного опыта работы известно следующее: чем плотнее загрузка (то есть выше насыпной вес угольной шихты, загружаемой в коксовую печь), тем выше «горячая» прочность кокса.

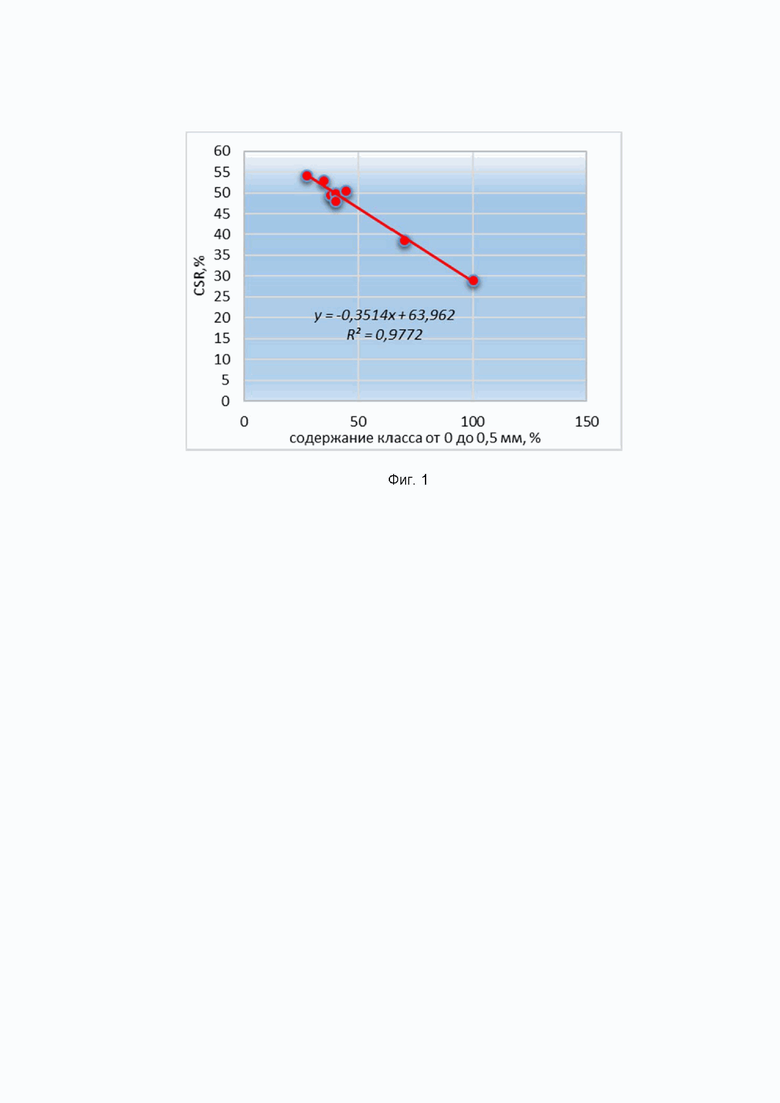

В результате лабораторных исследований, проводимых в КХЛ КАДП ПАО «Северсталь», было установлено, что изменение доли отдельных классов внутри диапазона от 0 до 3 мм более значимо влияет на качественные характеристики кокса. Полученная зависимость между содержанием класса «-0,5мм» и показателем прочности после реакции с диоксидом углерода CSR линейная и имеет высокую корреляцию.

Как видно на представленном графике (Фиг. 1), увеличение содержания в шихте для коксования мелкого класса «-0,5мм» на 1% приводит к снижению показателя «горячей» прочности кокса на 0,35%. В лабораторных условиях так же подтверждено положительное влияние на качество кокса снижение класса от 0 до 1,0 мм в шихте для коксования. Лабораторные исследования показали, что для улучшения качества кокса необходимо минимизировать участие мелких классов в шихте для коксования.

Заявленное техническое решение реализуется путем исключения, на начальном этапе, из процесса дробления угольного концентрата фракции менее 1,0 мм, что ведет к отсутствию переизмельчения угольных концентратов. Выделенный угольный концентрат фракции менее 1,0 мм в шихту для коксования не возвращается.

Последующему дроблению подвергаются только угольные концентраты фракцией 1,0 - 120,0 мм. Использование угольного концентрата фракцией более 120,0 мм может приводить к нарушению технологического процесса дробления.

Экспериментально установлено, что после дробления, доля фракции менее 1,0 мм в итоговом угольном концентрате не должна превышать 25,0%, иначе, наблюдается снижение прочностных характеристик кокса.

Полученный путем слоевого коксования кокс для доменного производства (с учетом заявленного изобретения) имеет улучшенные характеристики по показателю прочности после реакции с диоксидом углерода на 10-15% отн. и 0,3-0,6% абс. для М40 и 0,2-0,5% абс. по М10.

Пример реализации

Промышленный эксперимент проведен в коксовом цехе №2 ПАО «Северсталь». Состав шихты на время проведения эксперимента - 100% концентрата 2Ж/L - концентрат, полученный путем обогащения класса «+1,0 мм» производства «ВоркутаУголь». Данные по качеству угольной шихты в период проведения эксперимента приведены в таблице 1.

Таблица 1

Качественные характеристики угольной шихты

На время проведения эксперимента технологические параметры коксования не менялись. Выдача кокса из коксовой печи организована в соответствии с цикличным графиком. Качественные характеристики полученного кокса приведены в таблице 2.

Таблица 2

Качественные характеристики кокса

Технико-экономические преимущества предложенного способа состоит в том, что расширяются возможности использования угольных концентратов, а полученный кокс имеет высокие качественные характеристики (получаемый продукт имеет улучшения характеристик по показателям холодной прочности на 0,3-0,6% абс. для М40 и 0,2-0,5% абс. по М10; улучшения характеристик по показателю прочности после реакции с диоксидом углерода на 10-15% отн.), что в свою очередь положительно сказывается на снижении себестоимости чугуна и готового металлопроката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| Способ получения кокса для доменного производства | 2022 |

|

RU2790416C1 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814184C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

| ИННОВАЦИОННЫЙ ПРОДУКТ УГЛЕРОДСОДЕРЖАЩИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2733610C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ЗАДАННЫМ ПОКАЗАТЕЛЕМ ГОРЯЧЕЙ ПРОЧНОСТИ CSR | 2015 |

|

RU2608524C1 |

Изобретение относится к области переработки углей и химической технологии твердого топлива и может быть использовано на обогатительных фабриках и в коксохимическом производстве, в частности касается способа подготовки угольной шихты для получения доменного кокса. Способ включает следующие стадии: сначала из угольного концентрата фракцией не более 120,0 мм осуществляют выделение угольного концентрата фракцией 1,0 - 120 мм. После чего производят дробление угольного концентрата выделенной фракции 1,0 - 120,0 мм до итоговой фракции менее 3,0 мм, которую впоследствии используют для коксования, при этом в итоговом угольном концентрате фракцией менее 3,0 мм обеспечивают содержание доли фракции менее 1,0 мм в количестве не более 25,0 %. Техническим результатом заявленного изобретения является разработка технологии подготовки угольной шихты к коксованию, позволяющей исключить переизмельчение угля и как следствие повысить прочностные характеристики кокса - холодную и горячую прочность. 1 ил., 2 табл.

Способ подготовки угольной шихты для получения доменного кокса, включающий ее дробление, отличающийся тем, что сначала из угольного концентрата фракцией не более 120,0 мм осуществляют выделение угольного концентрата фракцией 1,0 - 120 мм, после чего производят дробление угольного концентрата выделенной фракции 1,0 - 120,0 мм до итоговой фракции менее 3,0 мм, которую впоследствии используют для коксования, при этом в итоговом угольном концентрате фракцией менее 3,0 мм обеспечивают содержание доли фракции менее 1,0 мм в количестве не более 25,0 %.

| Shmeltser E.O | |||

| et al | |||

| "THE USING OF COAL BLENDS WITH AN INCREASED CONTENT OF COALS OF THE MIDDLE STAGE OF METAMORPHISM FOR THE PRODUCTION OF THE BLAST-FURNACE COKE | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| PREPARATION OF COAL BLENDS" // "Petroleum and Coal", 60(4), 2018, pp | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ РУДНО-УГОЛЬНЫХ БРИКЕТОВ | 1922 |

|

SU605A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 2020 |

|

RU2745787C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

| 1972 |

|

SU414288A1 | |

| Montiano, M | |||

Авторы

Даты

2023-08-22—Публикация

2022-06-23—Подача