Группа изобретений относится к ракетной технике и могут быть использованы в системах наддува топливных баков и в реактивных системах управления спасаемых ракет-носителей (РН) с жидкостными ракетными двигателями (ЖРД).

Известно техническое решение по реактивной системе управления (РСУ), применяемое компанией SpaceX на РН «Falcon 9» [SpaceX, Falcon 9 Launch Vehicle Payload User'S Guide, 2020], в которой для ориентации, стабилизации ступени, а также обеспечения условий повторного запуска используется холодный газ азота, хранящийся в баллонах высокого давления.

Основными недостатками существующих способов для использования газа в РСУ и системе нагрева газа для наддува топливных баков являются:

а) не рассматривается возможность использования нагретого газа гелия в РСУ; б) возможность попадание паров воды в бак с жидким кислородом, которые являются составной частью газа наддува и при взаимодействии с холодным компонентом топлива (кислородом) замерзает, в) способ нагрева газа предусмотрен только для бака кислорода.

Целью предлагаемого технического решения является устранение указанных недостатков, которая достигается за счет введения в известный способ основанный на использовании продуктов разложения ПВ для нагрева холодного газа гелия, отличающийся тем, что при работе маршевого жидкостного ракетного двигателя подачу продуктов разложения ПВ осуществляют в пластинчатый и смесительный теплообменники, нагретый газ гелий из пластинчатого теплообменника подают в бак горючего, а из смесительного теплообменника смесь газа гелия и продуктов разложения ПВ подают на сепаратор для отделения воды и ее сброса за борт ступени, и далее осушенную смесь подают в бак окислителя, а на пассивном участке траектории для работы сопел РСУ закрываются клапаны подачи газа наддува в топливные баки горючего и окислителя, и газа гелия в пластический теплообменник, уменьшают расход гелия для подачи в смесительный теплообменник, увеличивают расход ПВ для получения газовой смеси в смесительном теплообменнике из гелия и продуктов разложения ПВ с температурой 700 К, далее газовая смесь из гелия и продуктов разложения ПВ подается в сопла реактивной системы управления.

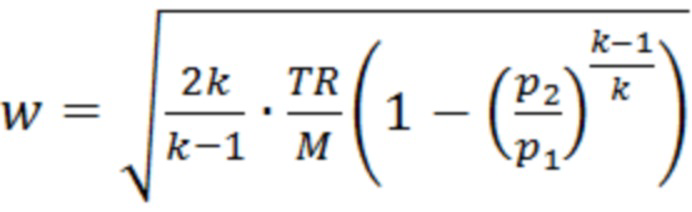

На фиг. 1 - 3 приведены следующие поясняющие материалы.

Фиг. 1. Схема предлагаемой системы подготовки газа, размещенная в межбаковом отсеке: 1 - баллон с ПВ; 2 - баллон с сжатым воздухом для подачи ПВ; 3 - управляемый клапан подачи сжатого воздуха для наддува баллона с ПВ; 4 - магистраль подачи горячего гелия в бак Г при открытом управляемом клапане 6; 5 - газогенератор с пакетом катализатора; 7 - пластинчатый теплообменник; 8 - струйный теплообменник; 9 - управляемый клапан на магистрали подачи смеси продуктов разложения ПВ и гелия; 10 - магистраль для слива воды в окружающее пространство; 11 - сепаратор для отделения воды из смеси; 12, 14 - управляемые клапаны подачи смеси на сопла РСУ 26 по магистрали 27; 13 - магистраль подачи смеси на распределительный блок клапанов 14, 16; 15 - магистраль подачи осушенной смеси в бак О; 17 - теплоизоляция верхнего днища бака О; 18, 20 - управляемые клапаны для управления подачей холодного гелия по магистрали 19 в пластинчатый и струйный теплообменники, соответственно; 21 - магистраль для слива воды в окружающее пространство, 22 -управляемый клапан подачи ПВ на газогенератор; 23 - бак О, 24 - дренажный клапан сброса воды, 25 - тепловой мост от пластинчатого теплообменника к дренажному клапану сброса воды, 26 газореактивные сопла РСУ, 27 - магистраль подачи смеси на сопла РСУ.

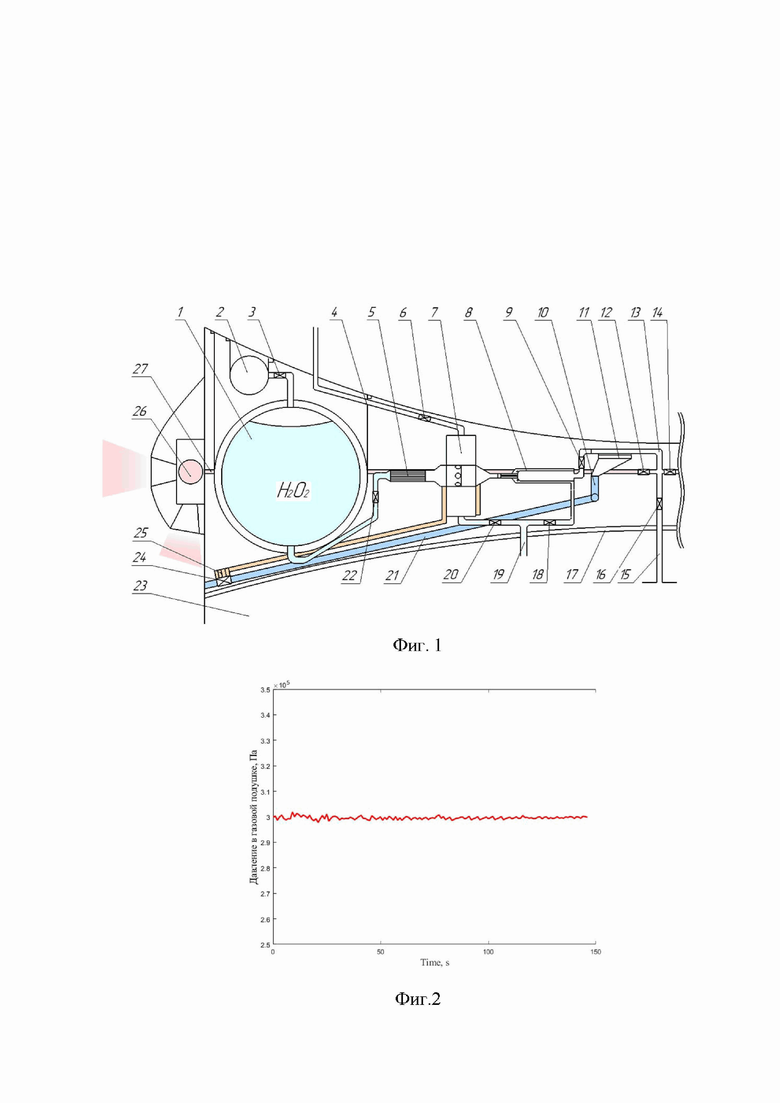

Фиг. 2. График изменения давления газа в газовой подушке бака О при наддуве смесью из гелия и газообразного кислорода.

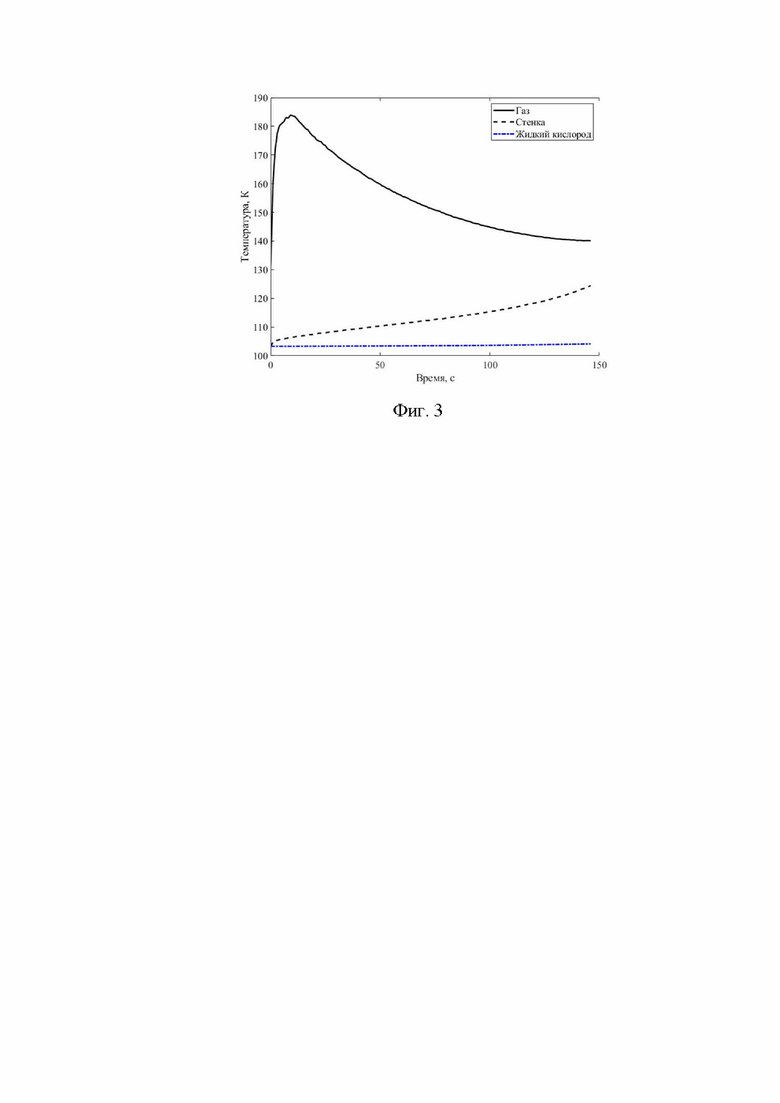

Фиг. 3. Графики изменения температур газа, стенки и жидкого кислорода при наддуве смесью из гелия и газообразного кислорода.

Обоснование введенных действий способа.

1.1. при работе маршевого жидкостного ракетного двигателя подачу продуктов разложения ПВ осуществляют в пластинчатый и смесительный теплообменники, нагретый газ гелий из пластинчатого теплообменника подают в бак горючего, а из смесительного теплообменника смесь газа гелия и продуктов разложения ПВ подают на сепаратор для отделения воды и далее осушенную смесь подают в бак окислителя

Аналогом катализатора для разложения ПВ предлагается использовать окисленный пористый носитель из карбонильного порошкообразного железа, натриевой селитры, кальцинированной соды и перманганата калия по патенту RU 2 773 399. По результатам испытаний этот твердый катализатор показал стабильную и надежную работу при длительных нагрузках, в том числе в импульсном режиме подачи ПВ, без собственного разрушения. Длительная постоянная работа катализатора необходима на активном участке траектории полета РН для работы теплообменников. Импульсный режим необходим для работы сопел РСУ.

Аналогом пластинчатого теплообменника рассматривается унифицированный теплообменник, используемый на РН "Ангара" [Клюева О.Г. Совершенствование теплообменников для наддува баков ракеты-носителя. Часть 4. Унифицированный пластинчато-ребристый агрегат наддува однокамерного ЖРД // Труды НПО «Энергомаш» имени академика В.П. Глушко. 2007. №25.].

В качестве смесительного теплообменника рассматривается аналог, которые используется на РН "Протон" [Клюева О. Г. Теплообменные аппараты лвигателя РД-253 ракеты-носителя «Протон» // Труды НПО «Энергомаш» имени академика В.П. Глушко. 2016. №33.].

Для предлагаемого технического решения подходят центробежные, сверхзвуковые сепараторы, которые в отличии от других типов имеют меньшие габариты и массу [Y. Yang, W. Ha, H. Zhang, C. Zhang, Y. Wang, X. Zhang, D. Wang, A novel horizontal gas-liquid pipe separator for wet gas based on the phase-isolation, Chem. Eng. Res. Des. 178 (2022) 315-327. https://doi.org/10.1016/j.cherd.2021.12.021.]. При достаточно высоком проценте отделения жидкой фазы от газообразной (от 85%), центробежные сепараторы имеют небольшие размеры (внутренний диаметр сепаратора составляет 26 мм) и массу, что позволит разместить сепаратор в межбаковом отсеке РН.

На Фиг. 2 - 3 для примера приведены графики изменения давления газа, температур газа, стенки, жидкого кислорода, при наддуве бака окислителя смесью из гелия и кислорода для активного участка траектории на примере полета РН типа «Falcon 9».

Колебательный характер изменения давления газа в диапазоне от 3.018 до 2.978 атм. связан с открытием дренажного клапана и сброса массы газа из бака О, дренажный массовый расход газа из бака окислителя равен 0.359 кг/с. Массовые расход ПВ равен 0.335 кг/с, массовый расход гелия равен 0.454 кг/с.

Температура стенки бака О увеличивается до 120 К из-за увеличения свободного объема и теплообмена с газом наддува. К концу активного участка траектории температура газа в свободном объеме составила 140 К.

1.2. а на пассивном участке траектории для работы сопел РСУ закрываются клапаны подачи газа наддува в топливные баки горючего и окислителя, и газа гелия в пластический теплообменник, уменьшают расход гелия для подачи в смесительный теплообменник, увеличивают расход ПВ для получения газовой смеси в смесительном теплообменнике из гелия и продуктов разложения ПВ с температурой 700 К, далее газовая смесь из гелия и продуктов разложения ПВ подается в сопла реактивной системы управления.

Удельный импульс сопел РСУ определяется по формуле [М.В. Добровольский, Жидкостные ракетные двигатели, (2005).]:

, (1)

, (1)

где  - коэффициент адиабаты смеси газов, T-температура смеси газов, R-газовая постоянная, M-молярная масса смеси газов,

- коэффициент адиабаты смеси газов, T-температура смеси газов, R-газовая постоянная, M-молярная масса смеси газов,  - давление в сопле,

- давление в сопле,  - давление на срезе сопла.

- давление на срезе сопла.

Удельный импульс сопел РСУ на холодном газе азота равен 647 м/с при давлении в баллоне 24.1 МПа, давлении на срезе сопла 0.48 МПа и температуре газа 300 К. Полученный удельный импульс сопел РСУ на холодном газе азота в пустоте совпадает с приведенными значениям удельного импульса, приведенного в [H. Nguyen, J. Kohler, L. Stenmark, The merits of cold gas micropropulsion in state-of-the-art space missions, in: 53rd Int. Astronaut. Congr. IAC 02- 207 Houst. Tex., 2002: pp. 1-8.].

Удельный импульс сопел РСУ на смеси из гелия, паров воды и кислорода равен 1102 м/с при давлении 0.4 МПа и температуре смеси 700 К.

2. Устройство для реализации способа

Целью предлагаемого технического решения является устранение указанных на стр. 1 недостатков, которая достигается за счет введения в известное устройство, основанный на смешении включающее в свой состав баллоны с гелием, газогенератор на основе ПВ, управляемые клапаны на магистралях подачи холодного и нагретого гелия в баки, отличающееся тем, что в состав введены исполнительные органы РСУ в виде газореактивных сопел, пластинчатый и смесительный теплообменники, сепаратор для отделения воды из смеси, поступающей из смесительного теплообменника, магистрали, соединяющие через управляемые клапаны сепаратор с баком окислителя и исполнительными органами РСУ.

На фиг. 1 приведена схема устройства, которое работает следующим образом:

После включения ЖРД газ наддува гелий из баллона, расположенных в баке О 23, подается по магистрали 19 в межбаковый отсек, где расположена система подготовки газа. Магистраль гелия разделяется для подачи в баки О и Г. Магистраль газа наддува бака Г идет к поверхностному теплообменнику 7, где происходит нагрев гелия и далее по магистрали 4 подается в бак Г. Магистраль газа наддува гелия бака О идет в смесительный теплообменник 8, где происходит смешивание гелия и продуктов разложения ПВ, которые получены в газогенераторе 5. Продукты разложения ПВ являются рабочим телом для обоих теплообменников. После смешения гелия и продуктов разложения ПВ, полученная газожидкостная смесь при температуре 300 К идет на сепаратор 11 для отделения газа от жидкости. Полученный осушенный газ, состоящий из гелия и кислорода, идет в бак О для наддува по магистрали 15 при открытом клапане 16. Полученная вода в сепараторе 11 сбрасывается по магистрали 10 в окружающее пространство с помощью дренажного клапана 24.

Для совершения разворота ступени на 180 градусов и создания осевой перегрузки для усадки топлива к заборному устройству используется РСУ. Клапан 20 для подачи гелия в бак Г закрыт, клапан 16 для подачи осушенного газа в бак О закрыт. Открываются клапаны 12, 14 для подачи рабочего тела по магистрали 27 на сопла РСУ 26. Клапаны подачи ПВ 22 и гелия 18 переходят на другой режим работы, соответствующий увеличению расхода ПВ и уменьшению расхода гелия для получения смеси в теплообменнике 8 с температурой 700 К. Из-за высокой температуры смеси вода не сепарируется, а также входит в состав рабочего тела для сопел РСУ. На этапе разворота ступени используются сопла малой тяги равной 1000 Н, для совершения усадки топлива используются сопла большей тяги, равной 5000 Н. После совершения разворота ступени РН и усадки топлива, система возвращается к режиму подготовки газа для наддува баков.

Пример реализации предлагаемого способа и устройства

Традиционная автономная РСУ многоразовой РН, например, эксплуатируемой американской РН «Фалкон-9» имеет в своем составе емкости для хранения холодного газа азота, исполнительные органы в виде сопел с двумя уровнями тяг: для системы ориентации и стабилизации, а также для создания продольной перегрузки для обеспечения условий запуска маршевого двигателя. Система управления РСУ объединена с системой управления ступени РН.

Предлагаемая система подготовки газа на основе ПВ предлагает сохранение исполнительных органов, автоматику и отказ от баллонов для рабочего тела азота и, соответственно, от газа азота, и использование вместо него смеси газа гелия и продуктов разложения ПВ при температуре 700 К.

В табл. 1 для примера приведен сравнительный массовый анализ использования традиционной РСУ РН типа «Фалкон-9», работающей на холодном газе азоте и предлагаемой РСУ, работающей на горячей (700 К) смеси из гелия, кислорода и паров воды для пассивного участка полета, равного 82 секунды, на котором обеспечивается разворот первой ступени, ориентация и усадка топлива для обеспечения условий повторного запуска маршевого двигателя.

Для примера приняты следующие значения проектно-конструкторских параметров РСУ, которые являются одинаковыми для сравниваемых вариантов:

- суммарная тяга сопел ориентации и стабилизации равна 1000 Н,

- время работы сопел ориентации (разгон, торможение) для совершения разворота ступени составляет 42 с,

- суммарная тяга сопел для обеспечения усадки топлива составляет 5000 Н,

- время работы сопел для обеспечения усадки топлива составляет 42 с.

Масса одного баллона для азота и гелия принят равным 38 кг, объем составляет 0.08 м3. Масса 1 баллона для хранения ПВ составляет 5.2 кг. ПВ хранится в баллоне в жидком состоянии при температуре 300 К.

Из приведенных в табл. 1 результатов следует, что использование предлагаемой системы РСУ, работающей на смеси из гелия, паров воды и кислорода для первой ступени РН имеет выигрыш по массе более 700 кг.

Изобретения относятся к ракетной технике и могут быть использованы в системах наддува топливных баков ракет-носителей (РН) с жидкостными ракетными двигателями (ЖРД). Способ подготовки газа для системы наддува топливных баков и для реактивной системы управления (РСУ) многоразовой ракеты-носителя, включающий использование продуктов разложения пероксида водорода (ПВ) для нагрева холодного газа гелия, согласно изобретению при работе маршевого жидкостного ракетного двигателя подачу продуктов разложения ПВ осуществляют в пластинчатый и смесительный теплообменники, нагретый газ гелий из пластинчатого теплообменника подают в бак горючего, а из смесительного теплообменника смесь газа гелия и продуктов разложения ПВ подают на сепаратор для отделения воды и далее осушенную смесь подают в бак окислителя, а на пассивном участке траектории для работы сопел РСУ закрывают клапаны подачи газа наддува в топливные баки горючего и окислителя, и газа гелия в пластический теплообменник, уменьшают расход гелия для подачи в смесительный теплообменник, увеличивают расход ПВ для получения газовой смеси в смесительном теплообменнике из гелия и продуктов разложения ПВ с температурой 700 K, далее газовую смесь из гелия и продуктов разложения ПВ подают в сопла реактивной системы управления. Рассмотрено устройство для реализации способа, включающее в свой состав баллоны с гелием, газогенератор на основе ПВ, управляемые клапаны на магистралях подачи холодного и нагретого гелия в баки, тепловой мост, при этом в состав введены исполнительные органы РСУ в виде газореактивных сопел, пластинчатый и смесительный теплообменники, сепаратор для отделения воды из смеси, поступающей из смесительного теплообменника, дренажный клапан сброса жидкости за борт ступени, соединенный с тепловым мостом с пластинчатым теплообменником, магистрали, соединяющие через управляемые клапаны сепаратор с баком окислителя и исполнительными органами РСУ. Изобретение обеспечивает улучшение массовых характеристик. 2 н.п. ф-лы, 3 ил.

1. Способ подготовки газа для системы наддува топливных баков и для реактивной системы управления (РСУ) многоразовой ракеты-носителя, включающий использование продуктов разложения пероксида водорода (ПВ) для нагрева холодного газа гелия, отличающийся тем, что при работе маршевого жидкостного ракетного двигателя подачу продуктов разложения ПВ осуществляют в пластинчатый и смесительный теплообменники, нагретый газ гелий из пластинчатого теплообменника подают в бак горючего, а из смесительного теплообменника смесь газа гелия и продуктов разложения ПВ подают на сепаратор для отделения воды и далее осушенную смесь подают в бак окислителя, а на пассивном участке траектории для работы сопел РСУ закрывают клапаны подачи газа наддува в топливные баки горючего и окислителя, и газа гелия в пластический теплообменник, уменьшают расход гелия для подачи в смесительный теплообменник, увеличивают расход ПВ для получения газовой смеси в смесительном теплообменнике из гелия и продуктов разложения ПВ с температурой 700 K, далее газовую смесь из гелия и продуктов разложения ПВ подают в сопла реактивной системы управления.

2. Устройство подготовки газа для системы наддува топливных баков и для реактивной системы управления (РСУ) многоразовой ракеты-носителя, включающее в свой состав баллоны с гелием, газогенератор на основе ПВ, управляемые клапаны на магистралях подачи холодного и нагретого гелия в баки, тепловой мост, отличающееся тем, что в состав введены исполнительные органы РСУ в виде газореактивных сопел, пластинчатый и смесительный теплообменники, сепаратор для отделения воды из смеси, поступающей из смесительного теплообменника, дренажный клапан сброса жидкости за борт ступени, соединенный с тепловым мостом с пластинчатым теплообменником, магистрали, соединяющие через управляемые клапаны сепаратор с баком окислителя и исполнительными органами РСУ.

| СИСТЕМА НАДДУВА ТОПЛИВНЫХ БАКОВ (ВАРИАНТЫ) | 2006 |

|

RU2341675C2 |

| Способ наддува топливного бака верхней ступени ракеты-носителя | 1990 |

|

SU1740253A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА ДЛЯ КИСЛОТОУПОРНОГО ПОКРЫТИЯ ЖЕЛЕЗНЫХ СОСУДОВ | 1935 |

|

SU46241A1 |

| US 5722232 A, 03.03.1998. | |||

Авторы

Даты

2023-08-22—Публикация

2022-12-30—Подача