Область техники настоящего изобретения

Настоящее изобретение относится к технической области химической технологии и, в частности, к системе и способу разделения и очистки, таким как система и способ разделения водорода и гелия из отпарного газа.

Предшествующий уровень техники настоящего изобретения

Неочищенный природный газ содержит, главным образом СН4 (метан), который часто сопровождают C2H6 (этан), C3H8 (пропан), С4Н10 (н-бутан, изобутан), тяжелые углеводороды CXHY (Х>4) и другие углеводороды, а также в нем присутствуют H2O (вода), H2 (водород), N2 (азот), Не (гелий) и кислые газы, такие как СО2 (диоксид углерода), H2S (сероводород) и C2H5SH (тиол). Когда природный газ охлаждается до температуры от -150°С до -162°С (в зависимости от конкретного состава и давления исходного материала), природный газ сжижается и превращается в сжиженный природный газ (СПГ), при этом несжиженный газ называется термином «отпарной газ», и не сжижаются газы, у которых температуры кипения ниже, чем температура кипения СН4, такие как, например, N2, H2 и Не.

После одной или нескольких операций мгновенной дистилляции концентрация указанных выше неконденсирующихся газов значительно увеличивается по отношению к их соответствующим пропорциям в составе неочищенного природного газа. Как правило, указанный выше несжиженный неконденсирующийся газ концентрируется в десятки раз или даже в сто раз. Следует отметить, что содержание гелия в концентрированном отпарном газе является таким же или превышает уровень зарубежных месторождений газа с высоким содержанием гелия.

Существуют многочисленные отечественные и зарубежные осуществимые решения, направленные на выделение гелия из отпарного газа, причем некоторые из них были внедрены в промышленность, например, такие решения, как криогенный способ, способ сжижения, способ адсорбции с переменным давлением (АПД), способ мембранного разделения и сочетание по меньшей мере двух из указанных выше способов.

Технической проблемой криогенного решения является регулирование баланса между охлаждающей способностью и применением охлаждающей способности на основании строгого вычисления. Когда в системе существует недостаточное регулирование охлаждающей способности, в этой системе будут возникать проблемы резкого увеличения или резкого уменьшения температуры; когда температура является чрезмерно высокой, газообразный гелий не может быть выделен; когда температура является чрезмерно низкой, энергопотребление будет значительно увеличиваться, и, кроме того, жидкость будет поступать в компрессор и вызывать повреждение компрессора. Таким образом, помимо высокого энергопотребления, криогенное решение характеризуется неудовлетворительной устойчивостью системы.

Хотя способ мембранного разделения имеет огромные преимущества, представляющие собой модульность и энергосбережение, мембранное разделение позволяет производить гелий в концентрации, составляющей 99% (не более чем 99,9%); хотя способ АПД очень хорошо разработан, он характеризуется проблемой низкого выхода для очистки гелия в низкой концентрации.

Несмотря на то, что перечисленные выше способы находят промышленное применение, они все же не могут быть использованы для разделения гелия и водорода. Хотя способ сжижения может обеспечивать относительно хорошее разделение гелия и водорода вследствие близких температур сжижения гелия и водорода, он не позволяет полностью разделять гелий и водород, а также и имеет очень высокое энергопотребление.

В настоящее время наиболее распространенный способ обработки гелия и водорода предусматривает введение избытка кислорода, осуществление каталитического окисления в целях окисления водорода с образованием воды, а затем раздельное удаление воды и избытка кислорода, и, наконец, осуществление отделения водорода от гелия. Однако указанное выше решение характеризуется сложностью процесса и нецелесообразным расходованием водорода.

Гелий представляет собой редкий и невозобновляемый газ. Гелий имеет множество особых физических и химических свойств и находит широкое применение в таких областях, как ядерный магнитный резонанс, полупроводниковая промышленность, обнаружение утечек, дирижабли, технология режущей кромки и военная промышленность. Кроме того, гелий или жидкий гелий оказывается незаменимым в перечисленных выше отраслях промышленности, и гелий или жидкий гелий, используемый в отечественной промышленности, почти полностью происходит из зарубежных источников.

Водород представляет собой широко используемый объемный газ, причем ультрачистый водород, чистота которого составляет 99,999%, превышает или составляет 5N, находит широкое применение в полупроводниковой промышленности, приборный анализ и комбинированные газовые отрасли промышленности. При этом водород высокой чистоты представляет собой незаменимый исходный материал для автомобильных водородных топливных элементов. В настоящее время водород уже представляет собой важный ресурс.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить систему и способ разделения и очистки водорода и гелия из отпарного газа; чтобы система могла улучшать разделение эффект водорода и гелия в отпарном газе посредством комбинированной технологии мембранного разделения и адсорбционного разделения, и система могла уменьшать энергопотребление и стоимость разделения и очистки водорода и гелия посредством гибкого регулирования адсорбционной разделительной установки согласно требованиям в отношении чистоты получаемого водорода и гелия.

Для решения задачи настоящего изобретения в настоящем изобретении применены технические решения, которые описаны ниже.

Согласно первому решению настоящего изобретения предложена система разделения водорода и гелия из отпарного газа, и эта система разделения водорода и гелия из отпарного газа содержит установку впуска отпарного газа, мембранную разделительную установку и адсорбционную разделительную установку, которые соединены последовательно.

Установка впуска отпарного газа содержит впускной трубопровод отпарного газа.

Мембранная разделительная установка содержит первичное мембранное разделительное устройство и глубинное мембранное разделительное устройство, которые соединены последовательно.

Адсорбционная разделительная установка содержит адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые соединены последовательно.

Согласно настоящему изобретению творчески разработана схема, в которой объединены мембранное разделение, адсорбционное разделение и другие технологии, и в которой реализовано эффективное выделение и разделение гелия и водорода из отпарного газа. По сравнению с предшествующим уровнем техники настоящее изобретение в значительной степени уменьшает энергопотребление, сокращает поток в системе и позволяет получать ультрачистый водород в качестве побочного продукта с одновременным осуществлением очистки гелия.

Гелий различной чистоты, водород различной чистоты и жидкий гелий имеют различные назначения и области применения. В рамках настоящего изобретения реализована полностью модульная конфигурация, и согласно требованиям в отношении желательных продуктов могут быть получены гелий, жидкий гелий и водород различной чистоты, а также может регулироваться давление; вследствие модульной конфигурации можно значительно сократить энергопотребление и капиталовложения в целях разделения и очистки водорода, гелия и жидкого гелия.

Глубинное мембранное разделительное устройство согласно настоящему изобретению содержит по меньшей мере один глубинный мембранный разделительный модуль; когда глубинное мембранное разделительное устройство содержит по меньшей мере два глубинных мембранных разделительных модуля, причем эти глубинные мембранные разделительные модули соединены последовательно и/или параллельно.

Согласно настоящему изобретению термины «первичный» и «глубинный», которые характеризуют «первичное мембранное разделительное устройство» и «глубинное мембранное разделительное устройство», означают различные стадии мембранного разделения. Специалисты в данной области техники могут обоснованно выбирать тип мембраны для применения в первичном мембранном разделительном устройстве и глубинном мембранном разделительном устройстве согласно фактическим требованиям мембранного разделения.

Согласно требованиям в отношении чистоты водорода и гелия положения адсорбционной установки с переменным давлением и установки разделения и очистки водорода и гелия можно гибко регулировать в соответствии с настоящим изобретением; а именно, согласно различные требованиям в отношении продукта мембранная разделительная установка присоединяется к адсорбционной установке с переменным давлением или к установке разделения и очистки водорода и гелия. Вследствие модульной конструкции взаимное расположение при соединении адсорбционных установок может гибко регулироваться в соответствии с настоящим изобретением согласно различным требованиям в отношении продукта, и в результате этого сокращаются производственные расходы и капиталовложения в производстве водорода и гелия.

Необязательно мембрана, используемая в глубинном мембранном разделительном модуле, представляет собой полимерную разделительную мембрану.

Адсорбционная установка с переменным давлением используется для адсорбции с переменным давлением газообразных примесей в отпарном газе, и в результате этого повышается чистота гелия и/или водорода. Установка разделения и очистки водорода и гелия используется для адсорбции водорода и десорбции водорода таким образом, чтобы обеспечивать эффективное разделение водорода и гелия.

Необязательно адсорбционная установка с переменным давлением содержит по меньшей мере два адсорбционных устройства с переменным давлением, которые соединены параллельно, необязательно по меньшей мере две адсорбционных колонны с переменным давлением, которые соединены параллельно.

Согласно настоящему изобретению адсорбционная установка с переменным давлением представляет собой адсорбционные колонны с переменным давлением, которые соединены параллельно, и согласно числу адсорбционных колонн с переменным давлением может быть использован способ с одной работающей колонной и множеством резервных колонн и способ с множеством работающих колонн и множеством резервных колонн, причем каждая колонна проходит адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии, и в результате этого повышается эффективность эксплуатации системы разделения водорода и гелия из отпарного газа, а также обеспечивается непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Необязательно адсорбционная установка с переменным давлением дополнительно содержит компрессорное устройство, расположенное на впуске адсорбционного устройства с переменным давлением.

Необязательно компрессорное устройство представляет собой первый компрессор. Посредством расположения компрессора перед впуском адсорбционной установки с переменным давлением согласно настоящему изобретению и осуществления включения и выключения согласно давлению газа, который поступает в адсорбционное устройство с переменным давлением, гарантируется эффект адсорбции с переменным давлением.

Необязательно установка разделения и очистки водорода и гелия содержит по меньшей мере два устройства разделения и очистки водорода и гелия, которые соединены параллельно; кроме того, необязательно устройство разделения и очистки водорода и гелия представляет собой слой разделения и очистки водорода, и этот слой разделения и очистки водорода обеспечивает разделение водорода и гелия и получение водорода особо высокой чистоты для электронной промышленности посредством адсорбции водорода и десорбции водорода.

Согласно настоящему изобретению присутствуют по меньшей мере два слоя разделения и очистки водорода, которые соединены параллельно. Согласно рабочему принципу установки разделения и очистки водорода и гелия смесь водорода и гелия поступает в один из слоев разделения и очистки водорода, при этом водород адсорбируется, и гелий отделяется; когда слой разделения и очистки водорода достигает установленного уровня адсорбции водород, другой слой разделения и очистки водорода переключается в режим адсорбции водорода и отделение гелия, и при этом слой разделения и очистки водорода, который содержит абсорбированный водород, подвергается десорбции водорода; вышеупомянутые два слоя разделения и очистки водорода работают поочередно, и в результате этого достигается идеальное получение высокочистого водорода и отделение гелия, а также обеспечивается непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Необязательно материал наполнителя, который используется для адсорбции водорода в слое разделения и очистки водорода, представляет собой сплав, материал которого содержит любой отдельный сплав или сочетание по меньшей мере двух из следующих сплавов: сплав на основе титана и марганца, сплав на основе титана, марганца и циркония, сплав на основе магния, на основе магния и алюминия или сплав на основе лантана и никеля, необязательно сплав на основе титана и марганца и/или сплав на основе титана, марганца и циркония.

Необязательно система разделения водорода и гелия из отпарного газа дополнительно содержит устройство сжижения гелия, расположенный после адсорбционно-разделительной установки, и устройство сжижения гелия используется в целях сжижения очищенного гелия и получения жидкого гелия.

Согласно настоящему изобретению устройство сжижения гелия представляет собой устройство сжижения гелия, которое обычно используют специалисты в данной области техники, и в настоящем изобретении отсутствуют какие-либо ограничения в данном отношении.

Необязательно установка впуска отпарного газа дополнительно содержит первый фильтр дисперсных частиц, первый масляно-водяной фильтр, компрессор, холодильный осушитель, второй масляно-водяной фильтр, второй фильтр дисперсных частиц и нагреватель, которые соединены последовательно и расположены на впускном трубопроводе отпарного газа. В целях отличия от первого компрессора этот компрессор называется термином «третий компрессор».

Согласно настоящему изобретению водяной пар, масло и твердые частицы можно отделять от отпарного газа, используя первый фильтр дисперсных частиц, первый масляно-водяной фильтр, холодильный осушитель, второй масляно-водяной фильтр и второй фильтр дисперсных частиц. Третий компрессор используется для повышения давления отпарного газа и обеспечения соответствия отпарного газа технологическим требованиям в отношении давления во время поступления в мембранную разделительную установку. Нагреватель используется для нагревания отпарного газа и обеспечения соответствия отпарного газа технологическим требованиям в отношении температуры во время поступления в мембранную разделительную установку.

Необязательно система согласно настоящему изобретению дополнительно содержит буферный резервуар, расположенный перед первым фильтром дисперсных частиц, и отпарной газ сначала поступает в буферный резервуар, а затем поступает в первый фильтр дисперсных частиц.

Необязательно система разделения водорода и гелия из отпарного газа дополнительно содержит циркуляционный трубопровод, расположенный между мембранной разделительной установкой и установкой впуска отпарного газа.

Необязательно клапан регулирования противодавления и компрессорное устройство расположены на циркуляционном трубопроводе.

Конструкция клапана регулирования противодавления и компрессорного устройства используется для смешивания газообразного пермеата и/или газообразного пермеата из мембранной разделительной установки с отпарным газом и осуществления разделения и очистки в циркулярном режиме; необязательно компрессорное устройство представляет собой второй компрессор.

Согласно второму решению настоящего изобретения предложен способ разделения водорода и гелия в отпарном газе посредством применения системы разделения водорода и гелия из отпарного газа согласно первому решению, и этот способ включает следующие стадии:

(1) осуществление мембранного разделения для увеличения полной концентрации водорода и гелия в отпарном газе таким образом, чтобы получать обогащенную газовую смесь;

(2) применение адсорбционной разделительной установки для разделения и очистки гелия и водорода таким образом, чтобы получать гелий, чистота которого превышает или составляет 2N, и водород, чистота которого превышает или составляет 6N.

Необязательно полная концентрация водорода и гелия в отпарном газе на стадии (1) составляет от 1 до 15 об.%, и, например, она может составлять 1 об.%, 2 об.%, 3 об.%, 4 об.%, 5 об.%, 6 об.%, 7 об.%, 8 об.%, 9 об.%, 10 об.%, 11 об.%, 12 об.%, 13 об.%, 14 об.% или 15 об.%, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены.

Необязательно полная концентрация водорода и гелия в обогащенной газовой смеси на стадии (1) составляет от 20 до 99,9 об.%, и, например, она может составлять 20 об.%, 30 об.%, 40 об.%, 50 об.%, 60 об.%, 70 об.%, 80 об.%, 90 об.% или 99,9%, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены.

Необязательно абсолютное давление впускаемого газа для мембранного разделения на стадии (1) составляет от 0,3 до 2 МПа, и, например, оно может составлять 0,3 МПа, 0,4 МПа, 0,5 МПа, 0,6 МПа, 0,7 МПа, 0,8 МПа, 0,9 МПа, 1 МПа, 1,1 МПа, 1,2 МПа, 1,3 МПа, 1,4 МПа, 1,5 МПа, 1,6 МПа, 1,7 МПа, 1,8 МПа, 1,9 МПа или 2 МПа, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены; при этом температура превышает или составляет 20°С.

Абсолютное давление впускаемого газа для мембранного разделения на стадии (1) зависит от материала мембраны, которая используется в мембранном разделительном устройстве в течение процесса мембранного разделения. Когда материал мембраны в мембранном разделительном устройстве представляет собой органический материал, абсолютное давление мембранного разделения составляет от 0,7 до 2,0 МПа, и, например, оно может составлять 0,7 МПа, 0,8 МПа, 0,9 МПа, 1,0 МПа, 1,1 МПа, 1,2 МПа, 1,3 МПа, 1,4 МПа, 1,5 МПа, 1,6 МПа, 1,7 МПа, 1,8 МПа, 1,9 МПа или 2,0 МПа, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены; когда материал мембраны в первичном мембранном разделительном устройстве представляет собой неорганический материал, абсолютное давление мембранного разделения составляет от 0,3 до 1,2 МПа, и, например, оно может составлять 0,3 МПа, 0,4 МПа, 0,5 МПа, 0,6 МПа, 0,7 МПа, 0,8 МПа, 0,9 МПа, 1,0 МПа, 1,1 МПа или 1,2 МПа, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены.

Необязательно, когда адсорбционная разделительная установка на стадии (2) используется для разделения и очистки водорода и гелия, температура составляет от -20°С до 30°С для адсорбции водорода, и, например, она может составлять -20°С, -15°С, -10°С, 0°С, 5°С, 10°С, 15°С, 20°С, 25°С или 30°С, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены; для десорбции водорода температура составляет от 50 до 150°С, и, например, она может составлять 50°С, 60°С, 70°С, 80°С, 90°С, 100°С, 110°С, 120°С, 130°С, 140°С или 150°С, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены; при этом абсолютное давление составляет от 0,2 до 2,0 МПа, и, например, оно может составлять 0,2 МПа, 0,5 МПа, 0,8 МПа, 1 МПа, 1,2 МПа, 1,5 МПа, 1,8 МПа или 2,0 МПа, но не ограничивается перечисленными выше значениями, а также могут быть использованы и другие значения из данного числового диапазона, несмотря на то, что они не были перечислены.

В качестве необязательного технического предложения способа согласно второму решению настоящего изобретения этот способ включает следующие стадии:

(1) осуществление мембранного разделения для увеличения полной концентрации водорода и гелия в отпарном газе таким образом, чтобы получать обогащенную газовую смесь; при этом полная концентрация водорода и гелия в отпарном газе составляет от 1 до 15 об.%; полная концентрация водорода и гелия в обогащенной газовой смеси составляет от 20 до 99,9 об.%; абсолютное давление впускаемого газа для мембранного разделения составляет от 0,3 до 2 МПа, и температура превышает или составляет 20°С;

(2) применение адсорбционной разделительной установки для разделения и очистки гелия и водорода таким образом, чтобы получать гелий, чистота которого превышает или составляет 2N, и водород, чистота которого превышает или составляет 6N, при этом для адсорбции водорода температура составляет от -20°С до 30°С; для десорбции водорода температура составляет от 50 до 150°С, и абсолютное давление составляет от 0,2 до 2,0 МПа.

По сравнению с предшествующим уровнем техники, настоящее изобретение обеспечивает следующие благоприятные эффекты:

(1) в результате объединения технологии мембранного разделения и технология адсорбционного разделения согласно настоящему изобретению улучшается эффект разделение водорода и гелия в отпарном газе;

(2) в результате гибкого расположения адсорбционного устройства с переменным давлением и устройства разделения и очистки водорода и гелия в адсорбционной разделительной установке согласно настоящему изобретению может гибко регулироваться чистота водорода, гелия и жидкого гелия, получаемых в конечном счете, а также сокращаются стоимость и энергопотребление процессов разделения и очистки.

Краткое описание фигур

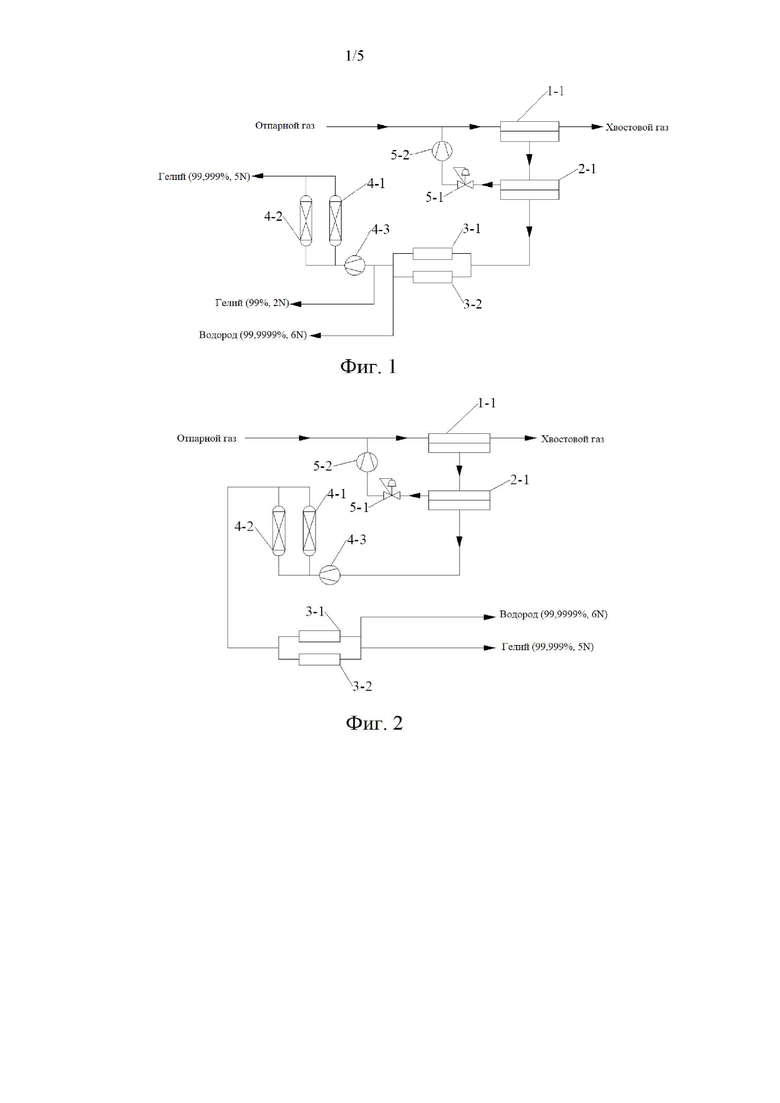

На фиг. 1 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 1;

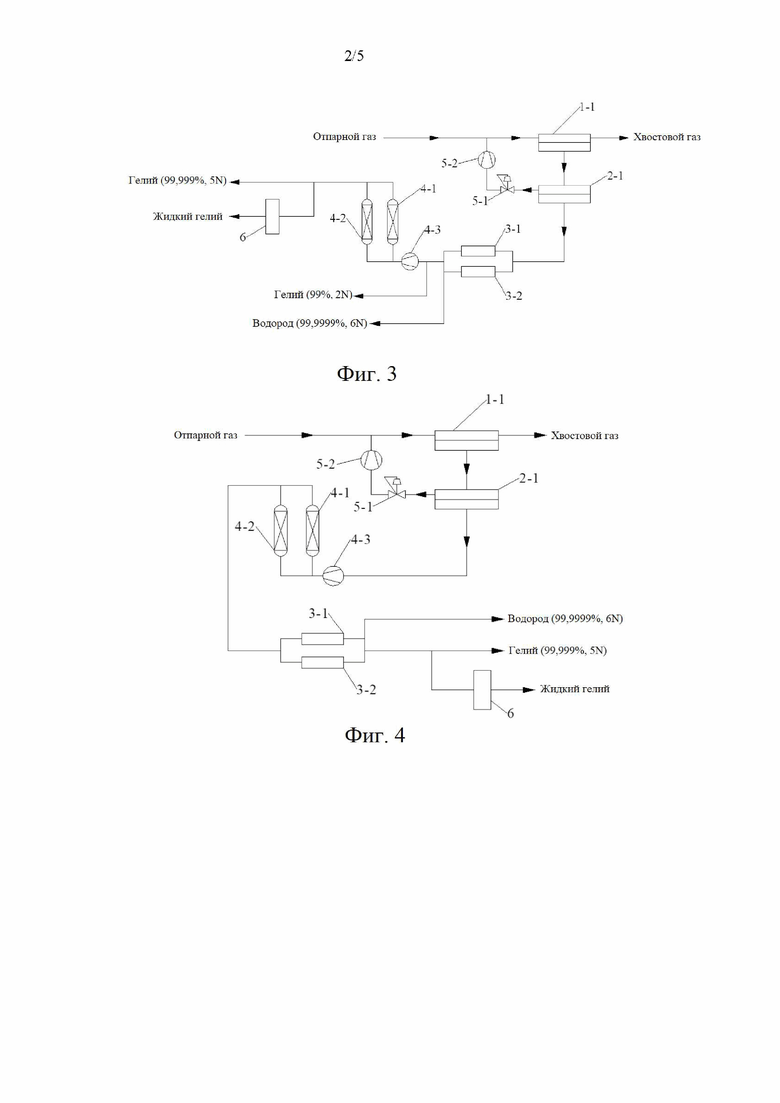

на фиг. 2 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 2;

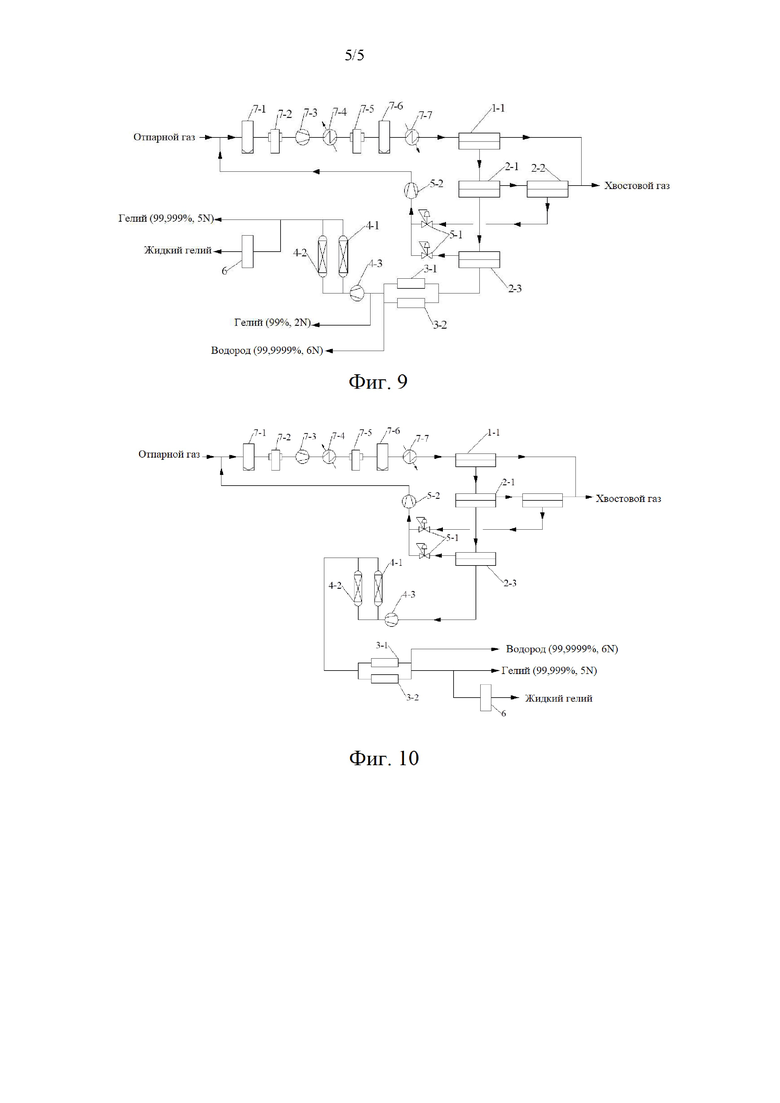

на фиг. 3 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 3;

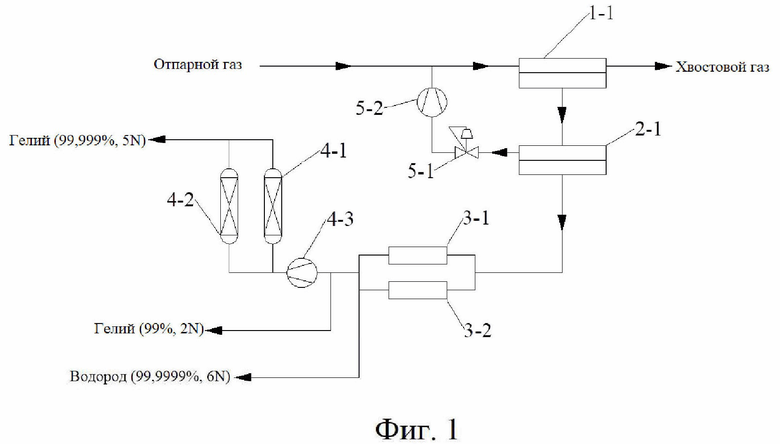

на фиг. 4 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 4;

на фиг. 5 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 5;

на фиг. 6 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 6;

на фиг. 7 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 7;

на фиг. 8 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 8;

на фиг.9 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 9;

на фиг.10 проиллюстрирована схематическая диаграмма конструкции системы разделения водорода и гелия из отпарного газа, которая предложена в примере 10;

На указанных фигурах представлены: 1-1 первичный мембранный разделительный модуль; 2-1 первый глубинный мембранный разделительный модуль; 2-2 - второй глубинный мембранный разделительный модуль; 2-3 - третий глубинный мембранный разделительный модуль; 3-1 - первый слой разделения и очистки водорода; 3-2 второй слой разделения и очистки водорода; 4-1 - первая адсорбционная колонна с переменным давлением; 4-2 - вторая адсорбционная колонна с переменным давлением; 4-3 - первый компрессор; 5-1 - клапан регулирования противодавления; 5-2 - второй компрессор; 6 - устройство сжижения гелия; 7-1 - первый фильтр дисперсных частиц; 7-2 - первый масляно-водяной фильтр; 7-3 - третий компрессор; 7-4 - холодильный осушитель; 7-5 - второй масляно-водяной фильтр; 7-6 - второй фильтр дисперсных частиц; и 7-7 нагреватель.

Подробное раскрытие настоящего изобретения

Далее технические решения настоящего изобретения подробно описаны с представлением конкретных вариантов осуществления. Для специалистов в данной области техники должно быть очевидным, что примеры, описанные в настоящем документе, использованы для улучшения понимания настоящего изобретения, и их не следует истолковывать в качестве конкретных ограничений настоящего изобретения.

Пример 1

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг. 1 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка и адсорбционная разделительная установка, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и первый глубинный мембранный разделительный модуль 2-1, которые были соединены последовательно, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа; циркуляционный трубопровод был расположен между стороной пермеата первого глубинного мембранного разделительного модуля 2-1 и впускным трубопроводом отпарного газа, и клапан 5-1 регулирования противодавления и второй компрессор 5-2 были последовательно расположены на циркуляционном трубопроводе; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к адсорбционной разделительной установке.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к газовому впуску установки разделения и очистки водорода и гелия.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой органическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,7 до 2,0 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, газовую смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 для разделения и очистки, и в результате этого полная концентрация водорода и гелия дополнительно увеличивалась до уровня, превышающего или составляющего 99 об.%; газообразный пермеат последовательно протекал через клапан 5-1 регулирования противодавления и второй компрессор 5-2, а затем смешивался с отпарным газом, при этом диапазон абсолютного давления клапана 5-1 регулирования противодавления составлял от 0,4 до 2,0 МПа, и второй компрессор 5-2 увеличивал давление газообразного пермеата до уровня, превышающего или составляющего давление отпарного газа.

При температуре, составляющей от -20°С до 30°С, установка разделения и очистки водорода и гелия адсорбировала водород в газообразном пермеате первого глубинного мембранного разделительного модуля 2-1 и в то же время выпускала гелий, чистота которого превышала или составляла 99 об.%. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции, второй слой 3-2 разделения и очистки водорода использовали для адсорбции водорода, и водород, адсорбированный в первом слое 3-1 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и в это время водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Гелий, чистота которого превышала или составляла 99 об.%, мог необязательно поступать в адсорбционную колонну с переменным давлением, таким образом, что чистота гелия могла превышать или составлять 5N, и в результате этого получали гелиевый продукт для электронной промышленности. Первая адсорбционная колонна 4-1 с переменным давлением и вторая адсорбционная колонна 4-2 с переменным давлением в процессе эксплуатации переключались в циркулярном режиме; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Пример 2

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг.2 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка и адсорбционная разделительная установка, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и первый глубинный мембранный разделительный модуль 2-1, которые были соединены последовательно, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа; циркуляционный трубопровод был расположен между стороной пермеата первого глубинного мембранного разделительного модуля 2-1 и впускным трубопроводом отпарного газа, и клапан 5-1 регулирования противодавления и второй компрессор 5-2 были последовательно расположены на циркуляционном трубопроводе; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к адсорбционной разделительной установке.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 присоединялась к газовому впуску адсорбционной установки с переменным давлением.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой органическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,7 до 2,0 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, газовую смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 для разделения и очистки, и в результате этого полная концентрация водорода и гелия дополнительно увеличивалась до уровня, превышающего или составляющего 99 об.%; газообразный пермеат последовательно протекал через клапан 5-1 регулирования противодавления и второй компрессор 5-2, а затем смешивался с отпарным газом, при этом диапазон абсолютного давления клапана 5-1 регулирования противодавления составлял от 0,4 до 2 МПа, и второй компрессор 5-2 увеличивал давление газообразного пермеата до уровня, превышающего или составляющего давление отпарного газа.

Адсорбционная колонна с переменным давлением абсорбировала газообразные примеси в газообразном пермеате первого глубинного мембранного разделительного модуля 2-1 таким образом, чтобы получать газовую смесь, содержащую водород и гелий с полной концентрацией, превышающей или составляющей 5N. Первая адсорбционная колонна 4-1 с переменным давлением и вторая адсорбционная колонна 4-2 с переменным давлением в процессе эксплуатации переключались в циркулярном режиме, и в каждой колонне осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

В слой разделения и очистки водорода поступала смесь, содержащая водород и гелий с полной концентрацией, превышающей или составляющей 5N, этот слой абсорбировал водород при температуре, составляющей от -20°С до 30°С, и выпускал гелий с чистотой, превышающей или составляющей 5N. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции, второй слой 3-2 разделения и очистки водорода использовали для адсорбции водорода, и первый слой 3-1 разделения и очистки водорода подвергалась десорбционной обработке при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции водорода, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и в это время водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Пример 3

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг.3 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка, адсорбционная разделительная установка и устройство 6 сжижения гелия, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и первый глубинный мембранный разделительный модуль 2-1, которые были соединены последовательно, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа; циркуляционный трубопровод был расположен между стороной пермеата первого глубинного мембранного разделительного модуля 2-1 и впускным трубопроводом отпарного газа, и клапан 5-1 регулирования противодавления и второй компрессор 5-2 были последовательно расположены на циркуляционном трубопроводе; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к адсорбционной разделительной установке.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к газовому впуску установки разделения и очистки водорода и гелия.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой неорганическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,3 до 1,2 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, газовую смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 для разделения и очистки, и в результате этого полная концентрация водорода и гелия дополнительно увеличивалась до уровня, превышающего или составляющего 99 об.%; газообразный пермеат последовательно протекал через клапан 5-1 регулирования противодавления и второй компрессор 5-2, а затем смешивался с отпарным газом, при этом диапазон абсолютного давления клапана 5-1 регулирования противодавления составлял от 0,2 до 1,2 МПа, и второй компрессор 5-2 увеличивал давление газообразного пермеата до уровня, превышающего или составляющего давление отпарного газа.

При температуре, составляющей от -20°С до 30°С, установка разделения и очистки водорода и гелия адсорбировала водород в газообразном пермеате первого глубинного мембранного разделительного модуля 2-1 и в то же время выпускала гелий, чистота которого превышала или составляла 99 об.%. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции, второй слой 3-2 разделения и очистки водорода использовался для абсорбции, и первый слой 3-1 разделения и очистки водорода подвергалась десорбционной обработке при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и в это время водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Гелий, чистота которого превышала или составляла 99 об.%, мог необязательно поступать в адсорбционную колонну с переменным давлением, таким образом, что чистота гелия могла превышать или составлять 5N, и в результате этого получали гелиевый продукт для электронной промышленности. Первая адсорбционная колонна 4-1 с переменным давлением и вторая адсорбционная колонна 4-2 с переменным давлением в процессе эксплуатации переключались в циркулярном режиме; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке. Гелиевый продукт особой чистоты для электронной промышленности мог необязательно поступать в устройство 6 сжижения гелия и превращаться в жидкий гелий после охлаждения жидким азотом.

Пример 4

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг.4 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка, адсорбционная разделительная установка и устройство 6 сжижения гелия, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и первый глубинный мембранный разделительный модуль 2-1, которые были соединены последовательно, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа; циркуляционный трубопровод был расположен между стороной пермеата первого глубинного мембранного разделительного модуля 2-1 и впускным трубопроводом отпарного газа, и клапан 5-1 регулирования противодавления и второй компрессор 5-2 были последовательно расположены на циркуляционном трубопроводе; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 была присоединена к адсорбционной разделительной установке.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 присоединялась к газовому впуску адсорбционной установки с переменным давлением.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода обеспечивали переключение в циркулярном режиме между режимами адсорбции водорода и десорбции водорода, в результате чего отделятся гелий, и одновременно адсорбировался водород.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой неорганическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,3 до 1,2 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, газовую смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 для разделения и очистки, и в результате этого полная концентрация водорода и гелия дополнительно увеличивалась до уровня, превышающего или составляющего 99 об.%; газообразный пермеат последовательно протекал через клапан 5-1 регулирования противодавления и второй компрессор 5-2, а затем смешивался с отпарным газом, при этом диапазон абсолютного давления клапана 5-1 регулирования противодавления составлял от 0,2 до 1,2 МПа, и второй компрессор 5-2 увеличивал давление газообразного пермеата до уровня, превышающего или составляющего давление отпарного газа.

Адсорбционная колонна с переменным давлением абсорбировала газообразные примеси в газообразном пермеате первого глубинного мембранного разделительного модуля 2-1 таким образом, чтобы получать газовую смесь, содержащую водород и гелий, чистота которого превышала или составляла 5N. Первая адсорбционная колонна 4-1 с переменным давлением и вторая адсорбционная колонна 4-2 с переменным давлением в процессе эксплуатации переключались в циркулярном режиме, и в каждой колонне осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

В слой разделения и очистки водорода поступала смесь, содержащая водород и гелий, чистота которого превышала или составляла 5N, этот слой абсорбировал водород при температуре, составляющей от -20°С до 30°С, и выпускал гелий с чистотой, превышающей или составляющей 5N. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции, второй слой 3-2 разделения и очистки водорода использовался для абсорбции, и первый слой 3-1 разделения и очистки водорода подвергалась десорбционной обработке при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и в это время водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Гелий, чистота которого превышала или составляла 5N, мог необязательно поступать в устройство 6 сжижения гелия и превращаться в жидкий гелий после охлаждения жидким азотом.

Пример 5

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг.5 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка, адсорбционная разделительная установка и устройство 6 сжижения гелия, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и глубинный мембранный разделительный модуль, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа, и газообразный пермеат первичного мембранного разделительного модуля 1-1 представляла собой газ, впускаемый в глубинный мембранный разделительный модуль.

Глубинный мембранный разделительный модуль содержал первый глубинный мембранный разделительный модуль 2-1 и второй глубинный мембранный разделительный модуль 2-2; газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал в первый глубинный мембранный разделительный модуль 2-1, газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал во второй глубинный мембранный разделительный модуль 2-2, и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 и сторона пермеата второго глубинного мембранного разделительного модуля 2-2 присоединялись к адсорбционной установке отдельно и независимо.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 и сторона пермеата второго глубинного мембранного разделительного модуля 2-2 присоединялись к газовому впуску установки разделения и очистки водорода и гелия отдельно и независимо.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой органическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,7 до 2,0 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 и второй глубинный мембранный разделительный модуль 2-2 для разделения и очистки. Газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал во второй глубинный мембранный разделительный модуль 2-2, и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 вводили в слой разделения и очистки водорода отдельно и независимо, и полная концентрация водорода и гелия превышала или составляла 99 об.% в газообразном пермеате.

При температуре, составляющей от -20°С до 30°С, слой разделения и очистки водорода адсорбировал водород в газообразном пермеате и в то же время выпускал гелий, чистота которого превышала или составляла 99 об.%. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции, второй слой 3-2 разделения и очистки водорода использовали для адсорбции водорода, и водород, адсорбированный в первом слое 3-1 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции водорода, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и в это время водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Гелий, чистота которого превышала или составляла 99 об.%, мог необязательно поступать в адсорбционную колонну с переменным давлением, таким образом, что чистота гелия могла превышать или составлять 5N, и в результате этого получали гелиевый продукт для электронной промышленности. Когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Гелиевый продукт особой чистоты для электронной промышленности мог необязательно поступать в устройство 6 сжижения гелия и превращаться в жидкий гелий после охлаждения жидким азотом.

Пример 6

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг. 6 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка, адсорбционная разделительная установка и устройство 6 сжижения гелия, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и глубинный мембранный разделительный модуль, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа, и газообразный пермеат первичного мембранного разделительного модуля 1-1 представляла собой газ, впускаемый в глубинный мембранный разделительный модуль.

Глубинный мембранный разделительный модуль содержал первый глубинный мембранный разделительный модуль 2-1 и второй глубинный мембранный разделительный модуль 2-2; газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал в первый глубинный мембранный разделительный модуль 2-1, газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал во второй глубинный мембранный разделительный модуль 2-2, и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 и сторона пермеата второго глубинного мембранного разделительного модуля 2-2 присоединялись к адсорбционной установке отдельно и независимо.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата первого глубинного мембранного разделительного модуля 2-1 и сторона пермеата второго глубинного мембранного разделительного модуля 2-2 присоединялись к газовому впуску адсорбционной установки с переменным давлением отдельно и независимо.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой органическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,7 до 2,0 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, газовую смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 и второй глубинный мембранный разделительный модуль 2-2 для разделения и очистки. Газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал в первый глубинный мембранный разделительный модуль 2-1, газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал во второй глубинный мембранный разделительный модуль 2-2, и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; сторона пермеата первого глубинного мембранного разделительного модуля 2-1 и сторона пермеата второго глубинного мембранного разделительного модуля 2-2 присоединялись к адсорбционной колонне с переменным давлением отдельно и независимо, и полная концентрация водорода и гелия превышала или составляла 99 об.% в газообразном пермеате.

Адсорбционная колонна с переменным давлением абсорбировала газообразные примеси в газообразном пермеате таким образом, чтобы получать смесь, содержащую водород и гелий с полной концентрацией, превышающей или составляющей 5N. Первая адсорбционная колонна 4-1 с переменным давлением и вторая адсорбционная колонна 4-2 с переменным давлением в процессе эксплуатации переключались в циркулярном режиме, и в каждой колонне осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

В слой разделения и очистки водорода поступала смесь, содержащая водород и гелий с полной концентрацией, превышающей или составляющей 5N, этот слой абсорбировал водород при температуре, составляющей от -20°С до 30°С, и выпускал гелий с чистотой, превышающей или составляющей 5N. Первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода переключались в циркулярном режиме между режимами адсорбции водорода и десорбции водорода; когда первый слой 3-1 разделения и очистки водорода насыщался в процессе адсорбции водорода, второй слой 3-2 разделения и очистки водорода использовали для адсорбции водорода, и водород, адсорбированный в первом слое 3-1 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; аналогичным образом, когда второй слой 3-2 разделения и очистки водорода насыщался в процессе адсорбции, первый слой 3-1 разделения и очистки водорода переключался в режим адсорбции, и водород, адсорбированный во втором слое 3-2 разделения и очистки водорода, десорбировался при температуре, составляющей от 50 до 150°С; таким образом, получали водородный продукт для электронной промышленности с чистотой, составляющей 6N, и регулируемым абсолютным давлением, составляющим от 0,2 до 2 МПа.

Гелиевый продукт, чистота которого превышала или составляла 5N, мог необязательно поступать в устройство 6 сжижения гелия и превращаться в жидкий гелий после охлаждения жидким азотом.

Пример 7

В данном примере предложена система разделения водорода и гелия из отпарного газа, и на фиг. 7 представлена схематическая диаграмма конструкции этой системы, которую составляют: установка впуска отпарного газа, мембранная разделительная установка, адсорбционная разделительная установка и устройство 6 сжижения гелия, которые соединены последовательно.

Установка впуска отпарного газа представляла собой впускной трубопровод отпарного газа, присоединенный к мембранной разделительной установке.

Мембранная разделительная установка содержала первичный мембранный разделительный модуль 1-1 и глубинный мембранный разделительный модуль, причем выпускаемый газ со стороны пермеата первичного мембранного разделительного модуля 1-1 выпускали в качестве хвостового газа, и газообразный пермеат первичного мембранного разделительного модуля 1-1 представляла собой газ, впускаемый в глубинный мембранный разделительный модуль.

Глубинный мембранный разделительный модуль содержал первый глубинный мембранный разделительный модуль 2-1, второй глубинный мембранный разделительный модуль 2-2 и третий глубинный мембранный разделительный модуль 2-3; газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал в первый глубинный мембранный разделительный модуль 2-1, газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал во второй глубинный мембранный разделительный модуль 2-2, и газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал в третий глубинный мембранный разделительный модуль 2-3; циркуляционные трубопроводы были расположены между стороной пермеата второго глубинного мембранного разделительного модуля 2-2 и впускным трубопроводом отпарного газа и между стороной пермеата третьего глубинного мембранного разделительного модуля 2-3 и впускным трубопроводом отпарного газа отдельно и независимо, и клапан 5-1 регулирования противодавления и второй компрессор 5-2 были расположены на циркуляционном трубопроводе.

Адсорбционная разделительная установка содержала адсорбционную установку с переменным давлением и установку разделения и очистки водорода и гелия, которые были соединены последовательно, и сторона пермеата третьего глубинного мембранного разделительного модуля 2-3 была присоединена к газовому впуску установки разделения и очистки водорода и гелия.

Установка разделения и очистки водорода и гелия содержала первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода, которые были соединены параллельно, и первый слой 3-1 разделения и очистки водорода и второй слой 3-2 разделения и очистки водорода осуществляли циклическое переключение между режимами адсорбции водорода и десорбции водорода, и в результате этого была обеспечена непрерывная и устойчивая эксплуатация системы разделения водорода и гелия из отпарного газа.

Адсорбционная установка с переменным давлением содержала первую адсорбционную колонну 4-1 с переменным давлением и вторую адсорбционную колонну 4-2 с переменным давлением, которые были соединены параллельно, и первый компрессор 4-3 был расположен перед газовым впуском первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением, причем в каждой из первой адсорбционной колонны 4-1 с переменным давлением и второй адсорбционной колонны 4-2 с переменным давлением осуществлялся адсорбционно-регенерационный процесс, включающий адсорбцию, выравнивание давления и снижение давления, высвобождение в прямоточном направлении, высвобождение в противоточном направлении, продувание, восстановление давления, восстановление давления водорода и другие стадии; когда первая адсорбционная колонна 4-1 с переменным давлением насыщалась в процессе адсорбции, вторая адсорбционная колонна 4-2 с переменным давлением переключалась в режим адсорбции, и в это время первая адсорбционная колонна 4-1 с переменным давлением подвергалась десорбционной обработке; аналогичным образом, когда вторая адсорбционная колонна 4-2 с переменным давлением насыщалась в процессе адсорбции, первая адсорбционная колонна 4-1 с переменным давлением, которая прошла десорбционную обработку, переключалась в режим адсорбции, и в это время вторая адсорбционная колонна 4-2 с переменным давлением подвергалась десорбционной обработке.

Система, предложенная в данном примере, была использована для разделения водорода и гелия в отпарном газе; когда мембрана первичного мембранного разделительного модуля 1-1 представляла собой неорганическую мембрану, отпарной газ имел абсолютное давление, составляющее от 0,3 до 1,2 МПа, когда он поступал в первичный мембранный разделительный модуль 1-1, отпарной газ, который содержал гелий и водород в соотношении, составляющем от 1 до 15 об.%, поступал в первичный мембранный разделительный модуль 1-1, смесь водорода и гелия получали со стороны пермеата первичного мембранного разделительного модуля 1-1, и в это время газообразные примеси выпускали в качестве хвостового газа со стороны пермеата первичного мембранного разделительного модуля 1-1.

Газовая смесь, получаемая со стороны пермеата первичного мембранного разделительного модуля 1-1, имела полную концентрацию водорода и гелия, составляющую от 20 до 70 об.%, а затем она поступала в первый глубинный мембранный разделительный модуль 2-1 и второй глубинный мембранный разделительный модуль 2-2 для разделения и очистки. Газообразный пермеат первичного мембранного разделительного модуля 1-1 протекал в первый глубинный мембранный разделительный модуль 2-1, и газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал во второй глубинный мембранный разделительный модуль 2-2, газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 выпускали в качестве хвостового газа; газообразный пермеат первого глубинного мембранного разделительного модуля 2-1 протекал в третий глубинный мембранный разделительный модуль 2-3; газообразный пермеат второго глубинного мембранного разделительного модуля 2-2 и газообразный пермеат третьего глубинного мембранного разделительного модуля 2-3 протекали через клапан 5-1 регулирования противодавления и второй компрессор 5-2 отдельно и независимо, а затем смешивались с отпарным газом; диапазон абсолютного давления клапана 5-1 регулирования противодавления составлял от 0,2 до 1,2 МПа, и второй компрессор 5-2 увеличивал давление газа до уровня, превышающего или составляющего давление отпарного газа.

Сторона пермеата третьего глубинного мембранного разделительного модуля 2-3 присоединялась к слою разделения и очистки водорода, и полная концентрация водорода и гелия превышала или составляла 99 об.% в газообразном пермеате, вытекающем из третьего глубинного мембранного разделительного модуля 2-3.