Настоящее изобретение относится к стопорным стержням для регулирования расхода расплавленного металла и, в частности, для регулирования расхода расплавленного металла, сливаемого из металлургического сосуда, такого как промежуточное разливочное устройство (промежуточный ковш).

Известно, что в настоящее время при разливке стали используют цельные огнеупорные стопорные стержни, которые перемещаются в вертикальном направлении механизмом подъема и меняют площадь поперечного сечения выпускного отверстия соответствующего металлургического сосуда.

Такие же стопорные стержни используют для принудительной подачи в расплавленную сталь инертного газа, в частности аргона, и удаления из расплавленного металла неметаллических включений.

Во всех случаях срок службы погруженного в расплавленный металл стопора должен исчисляться часами. Кроме того, стопоры должны выдерживать возникающие в начале разливки стали сильные тепловые удары и различные механические нагрузки.

Именно этими соображениями и объясняются многочисленные попытки повышения механических и тепловых характеристик таких стопоров и их надежности и срока службы.

В ЕР 0358535 В2 предложен соединяемый с механизмом подъема цельный стопорный стержень с изготовленным из огнеупорного материала корпусом, в котором выполнено сквозное идущее вниз от верхней поверхности корпуса отверстие с центральной продольной осью. В центральном отверстии корпуса расположена металлическая втулка с резьбой, в которую можно ввернуть опускаемый внутрь корпуса металлический стержень, соединяемый с механизмом подъема.

Одной из проблем такого стопорного стержня является необходимость крепления металлической втулки с резьбой к изготовленному из огнеупорного материала корпусу и стремление избежать возникновения больших механических напряжений вследствие разного теплового расширения керамического корпуса и вставленной в него металлической втулки, из-за которых во время работы может произойти разрушение изготовленного из керамического материала корпуса.

В DE 19823990 С2 предложен другой стопор с расположенной в верхней части центрального отверстия корпуса керамической втулкой. Втулка имеет внутреннюю резьбу и соединяется с металлическим стержнем с наружной резьбой, соответствующей внутренней резьбе втулки. Использование двух керамических материалов, снижающее опасность возникновения высоких напряжений из-за различного теплового расширения корпуса стопора и втулки, в которую ввертывается соединяемый с механизмом подъема металлический стержень, сопряжено с определенной проблемой, связанной со стоимостью изготовления втулки с точно выполненной внутренней резьбой из высокопрочного керамического материала.

В основу настоящего изобретения была положена задача разработать стопорный стержень для регулирования расхода расплавленного металла, сливаемого из содержащего его металлургического сосуда, который был бы простым в изготовлении и имел бы простое устройство для соединения с соответствующим металлическим стержнем механизма подъема внутри огнеупорного керамического корпуса.

При создании изобретения было установлено, что соединять металлический стержень механизма подъема со стопорным стержнем внутри центрального отверстия огнеупорного керамического корпуса можно с помощью более простого устройства, чем цилиндрическая металлическая или керамическая втулка, в частности посредством по меньшей мере одного анкера, который выполнен из другого листового материала, отличного от материала, из которого выполнен корпус, закреплен внутри корпуса между его верхней плоскостью и нижним концом центрального отверстия и имеет выступающий в радиальном направлении внутрь отверстия конец, основные поверхности которого расположены по существу перпендикулярно продольной оси отверстия в пределах верхней части корпуса.

В отличие от известных конструкций, в которых устройства для соединения стопорного стержня с металлическим стержнем механизма подъема занимают достаточно большую часть длины продольной оси огнеупорного корпуса, предлагаемое в настоящем изобретении соединительное устройство расположено не вдоль, а по существу перпендикулярно продольной оси корпуса и/или его центрального отверстия в определенном по высоте корпуса месте. Небольшие по сравнению со втулкой размеры предлагаемого в изобретении соединительного устройства и соответственно меньшая масса другого материала, расположенного в керамическом корпусе стопора, позволяют уменьшить тепловые и механические напряжения, возникающие между соединительным устройством (анкером) и керамическим корпусом.

Иными словами, предлагаемый в изобретении стопорный стержень имеет анкер, расположенный в определенном по высоте месте между его верхней плоскостью и нижним концом. Обычно измеренное от верхнего конца огнеупорного корпуса расстояние от верхней плоскости стопорного стержня до анкера составляет от 10 до 40% от всей его длины или в абсолютных величинах от 5 до 25 см, а обычно около 10 см.

Очевидно, что предлагаемое в изобретении по существу радиальное соединительное устройство имеет существенно меньшую осевую протяженность, чем любая вставка или втулка, вытянутая в направлении продольной оси стопорного стержня. Поэтому использование такого радиального анкера позволяет существенно по сравнению с известными конструкциями снизить механические напряжения, возникающие в керамическом корпусе в результате теплового расширения изготовленного из другого материала анкера в направлении продольной оси стопорного стержня.

Кроме того, предлагаемый в изобретении анкер можно легко закрепить в изготовленном из керамического огнеупорного материала корпусе стопорного стержня, например, во время его изостатического прессования.

Изготавливать предлагаемый в изобретении стопорный стержень можно следующим способом. Указанный(-ые) выше анкер(-ы), например, в виде изготовленной(-ых) из листового металла детали(-ей), устанавливают его(их) концами в соответствующие щели оправки (центрового стержня). Оправку вместе с анкерами помещают внутрь резиновой формы и кольцевое пространство между оправкой и формой заполняют огнеупорным керамическим материалом. После этого находящийся в форме вместе с анкерами огнеупорный материал изостатически прессуют. Затем наружную форму снимают и изготовленную по меньшей мере из двух вытянутых в продольном направлении деталей оправку извлекают из спрессованной детали с заделанными в нее наружными участками расположенных в определенных местах анкеров (изготовленных из листового материала деталей) и выступающими в центральное отверстие внутренними участками.

При изготовлении стопорного стержня таким способом внутрь формы можно поместить уплотнительный элемент, о чем более подробно сказано ниже.

Настоящее изобретение в наиболее общем варианте его осуществления относится к стопорному стержню для регулирования расхода расплавленного металла, сливаемого из содержащего его металлургического сосуда, имеющему корпус, изготовленный из огнеупорного керамического материала, центральное отверстие с продольной осью, идущее вниз от верхней плоскости корпуса, по меньшей мере один выполненный из другого материала анкер, расположенный в определенном месте по длине центрального отверстия и закрепленный внутри корпуса между верхней плоскостью корпуса и нижним концом отверстия, с основными поверхностями, выступающими внутрь отверстия в радиальном направлении по существу перпендикулярно его продольной оси, при этом анкер входит в канавку резьбы, выполненной на конце вставленного в отверстие корпуса металлического стержня.

В одном из вариантов осуществления изобретения предлагаемый в нем стопорный стержень соединяется с металлическим стержнем, по меньшей мере на одном из участков опускаемого внутрь корпуса конца которого нарезана резьба. Нарезанная на конце металлического стержня резьба вместе с анкером предназначена для соединения металлического стержня внутри центрального отверстия с огнеупорным корпусом стопорного стержня.

Для соединения металлического стержня с корпусом стопорного стержня достаточно одного изготовленного из листового материала анкера с выступающим радиально в отверстие корпуса концом. При опускании металлического стержня в отверстие корпуса стопорного стержня нарезанная на металлическом стержне резьба проходит по выступающему внутрь отверстия концу анкера и соединяет внутри отверстия металлический стержень с корпусом стопорного стержня.

Очевидно, что предлагаемый в изобретении анкер должен иметь в окружном направлении определенную протяженность. В окружном направлении протяженность анкера может составлять от 20 до не более 360° или даже несколько большую часть длины окружности внутренней стенки центрального отверстия корпуса.

При угловой протяженности изготовленного из листового материала анкера, большей 20°, его предпочтительно (но не обязательно с точки зрения надежности соединения) располагать под определенным углом наклона к продольной оси отверстия.

Анкер предлагаемого в изобретении стопорного стержня предпочтительно должен быть изготовлен из листового материала в виде детали кольцевой формы, т.е. детали, вытянутой в окружном направлении вдоль внутренней поверхности центрального отверстия корпуса на угол, превышающий 180°, предпочтительно превышающий 270°, с некоторым наклоном к продольной оси отверстия при угловой протяженности, большей 360°. В качестве такого анкера можно также использовать обычное стопорное (упорное) кольцо.

Анкер предлагаемого в изобретении стопорного стержня можно выполнить не только в виде одной детали кольцевой формы с угловой протяженностью от 270 до ≤360° или до 450° либо от 300 до 400°, но и в виде по меньшей мере двух деталей кольцевой формы, расположенных на расстоянии друг от друга на воображаемой винтовой линии. Соединительное устройство для соединения корпуса стопорного стержня с металлическим стержнем механизма подъема можно также выполнить в виде трех кольцевых анкеров, расположенных на равном расстоянии друг от друга на воображаемой винтовой линии. Для соединения металлического стержня механизма подъема со стопорным стержнем внутри центрального отверстия его огнеупорного корпуса можно также использовать два или три расположенных на расстоянии друг от друга радиальных штифта. Анкер или анкеры можно также расположить в плоскости, перпендикулярной продольной оси металлического стержня.

Очевидно, что более простым в реализации является вариант, в котором соединительное устройство для соединения стопорного стержня с металлическим стержнем механизма подъема выполнено в виде одной детали.

Соединительное устройство предлагаемого в изобретении стопорного стержня можно изготавливать из любого материала, отличного от материала, из которого изготовлен огнеупорный корпус стопорного стержня, и достаточно прочного для того, чтобы из него можно было изготовить деталь, соединяемую с резьбой металлического стержня механизма подъема. Таким материалом может быть металл или специальная керамика типа нитрида кремния, диоксида циркония или оксида алюминия.

Как уже было упомянуто выше, предлагаемый в изобретении стопорный стержень может иметь уплотнительный элемент, расположенный в отверстии корпуса рядом с соединительным устройством.

Необходимость в таком уплотнительном элементе и повышении герметичности между керамическим корпусом и металлическим стержнем особенно важна при использовании стопорного стержня для подачи газа в расплавленный металл.

Соответствующим уплотнительным элементом (прокладкой) можно уплотнить кольцевую уплотнительную поверхность, расположенную на определенной высоте в отверстии керамического корпуса. Конструкция такого уплотнения описана в публикации ЕР 1135227 В1, включенной в настоящее описание в качестве ссылки.

Уплотнительный элемент можно также выполнить в виде установленного на внутренней стенке центрального отверстия корпуса под или над соединительным устройством выступающего радиально в отверстие кольца определенной высоты, в которое входит резьба металлического стержня.

Встречающиеся в описании термины "выше", "верхний", "нижний", "ниже", "вниз" и т.д. относятся к вертикально расположенному стопорному стержню.

Как уже было отмечено выше, изготовленный из листа анкер, используемый для соединения стопорного стержня с металлическим стержнем, должен быть расположен в определенном по высоте корпуса положении. При введении металлического стержня в корпус стопорного стержня наружная резьба металлического стержня проходит вниз за соединительное устройство. Выступающий вниз участок резьбового конца металлического стержня входит внутрь уплотнительного элемента и эффективно уплотняет металлический стержень в центральном отверстии керамического корпуса. Уплотнительный элемент, изготовленный из материала, выдерживающего высокие температуры, заполняет канавки резьбового конца металлического стержня и эффективно уплотняет его на определенном по длине участке уплотнительного элемента и металлического стержня.

В предлагаемом в изобретении стопорном стержне уплотнительный элемент имеет цилиндрическую форму. Имеющий такую форму уплотнительный элемент должен выступать внутрь центрального отверстия корпуса.

Участок центрального отверстия корпуса, в который вставляется уплотнительный элемент, можно выполнить коническим с постепенно уменьшающимся в направлении нижнего конца отверстия диаметром.

Диаметр нижней части соединяемого с механизмом подъема металлического стержня, которая входит внутрь уплотнительного элемента, может быть меньше диаметра его верхней части.

Уплотнительный элемент можно изготавливать из любого материала, выдерживающего во время работы высокие температуры. Одним из таких материалов является графит. Для изготовления уплотнительного элемента можно использовать спрессованный чистый графит, содержащий более 95 мас.% углерода, плотностью около 1,4 г/см3. Уплотнительный элемент можно изготовить заранее в виде отдельной детали определенной формы, которую можно легко вставить в корпус стопорного стержня непосредственно перед его соединением с металлическим стержнем или отформовать внутри керамического корпуса стопорного стержня в процессе его изготовления.

В другом варианте уплотнительный элемент можно также изготовить в процессе изготовления стопорного стержня путем прессования из графитовой детали, изготовленной из слоев графитового порошка или из спирально намотанной графитовой фольги, помещенной на специальной оправке, расположенной в центре формы, которую заполняют керамическим материалом, из которого отливают корпус стопорного стержня.

Очевидно, что при использовании предлагаемого в изобретении стопорного стержня для подачи газа в расплавленный металл соединяемый с механизмом подъема металлический стержень должен иметь сквозное центральное отверстие для прохода газа. При этом на нижнем конце керамического корпуса стопорного стержня должно быть выполнено по меньшей мере одно дополнительное отверстие, соединенное с центральным отверстием корпуса.

Другие предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения и рассмотрены в приведенном ниже описании.

Ниже изобретение более подробно рассмотрено на примере одного из не ограничивающих объем изобретения вариантов выполнения предлагаемого в нем стопорного стержня.

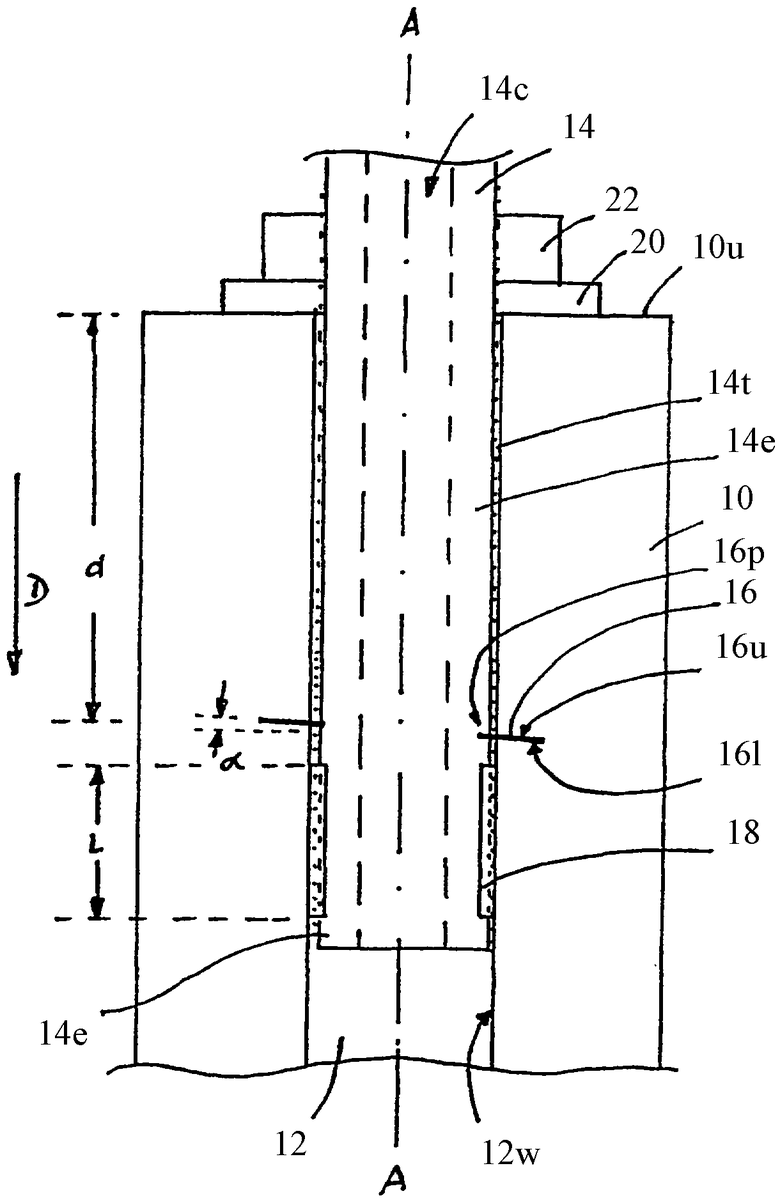

На прилагаемом к описанию единственном чертеже в разрезе схематично показана верхняя часть предлагаемого в изобретении стопорного стержня.

Стопорный стержень имеет вытянутый в длину изготовленный из огнеупорного керамического материала корпус 10 с центральным отверстием 12, в которое соосно входит соединяемый с корпусом 10 металлический стержень 14, соединяющий стопорный стержень с (не показанным на чертеже) механизмом подъема.

Центральное отверстие 12 корпуса имеет по существу цилиндрическую форму и проходит вниз (стрелка D) от верхнего торца 10u корпуса 10 до выполненного в нижней части корпуса (не показанного на чертеже) отверстия.

На расстоянии d от верхнего торца 10u корпуса расположено заделанное в огнеупорный материал корпуса 10 и изготовленное из металлического листа анкерное кольцо 16. Внутренний край кольца проходит внутрь центрального отверстия 12 корпуса. Основные поверхности (верхняя поверхность 16u и нижняя поверхность 16l) кольца расположены по существу перпендикулярно продольной оси А центрального отверстия 12.

Фактически, как показано на чертеже, плоское анкерное кольцо 16 наклонено к горизонтальной плоскости (перпендикулярной продольной оси А) под углом α, равным примерно 3°. Такой угол наклона кольца соответствует углу подъема витков резьбы, выполненной на конце металлического стержня 14. Анкерное кольцо 16 выполнено разрезным, и его угловая протяженность равна приблизительно 330°. Свободные края разрезного анкерного кольца смещены друг относительно друга в направлении продольной оси отверстия 12.

Изготовленное из листа анкерное кольцо 16, используемое в качестве более подробно описанного ниже соединительного устройства для соединения стопорного стержня с металлическим стержнем 14, запрессовано в керамический корпус 10. Внутренний край анкерного кольца проходит в отверстие 12 на определенную величину, соответствующую глубине канавок (условно обозначенной точками) наружной резьбы 14t, выполненной на нижнем участке 14l металлического стержня 14, в центре которого можно выполнить (обозначенное прерывистыми линиями) продольное отверстие 14с.

Соединяемый со стопорным стержнем металлический стержень 14 опускают в отверстие 12 и поворачивают вокруг его оси, в результате чего наружная резьба 14t стопорного стержня входит в зацепление с выступающей в отверстие частью 16p анкерного кольца 16.

При дальнейшем опускании металлического стержня 14 в отверстие 12 (в направлении стрелки D) его резьбовой конец доходит до расположенного на внутренней стенке 12w отверстия 12 на участке длиной L цилиндрического графитового кольца 18.

При дальнейшем опускании металлического стержня 14 в отверстие 12 графит заполняет канавки резьбы 14t и герметично по всей длине L уплотняет металлический стержень 14 в керамическом корпусе 10 стопорного стержня.

В показанном на чертеже крайнем нижнем положении металлического стержня 14 в отверстии 12 корпуса стопорного стержня нижний конец 14е резьбы стержня выступает вниз за нижний край уплотнительного элемента 18. В принципе в крайнем нижнем положении конец металлического стержня может находиться в любом положении в пределах длины уплотнительного элемента.

В крайнем нижнем положении металлического стержня 14 к верхней поверхности 10u корпуса 10 стопорного стержня прижимаются неподвижно закрепленные на металлическом стержне стопорные кольца 20, 22, которые ограничивают длину нижнего конца стержня в направлении стрелки D. Стопорные кольца 20, 22 выполнены в виде гаек с внутренней резьбой, соответствующей резьбе 14t металлического стержня 14.

Небольшие размеры изготовленного из листового материала соединительного элемента (разрезного анкерного кольца 16) и его по существу горизонтальное (радиальное) расположение относительно стопорного стержня гарантируют надежное крепление металлического стержня 14 механизма подъема в отверстии 12 корпуса стопорного стержня даже под действием высоких тепловых нагрузок, при которых металлический соединительный элемент и металлический стержень механизма подъема одинаково расширяются в радиальном направлении и одинаково или почти одинаково расширяются в осевом направлении.

Предлагаемый в изобретении стопорный стержень с уплотнением и конструктивно новым устройством для его соединения с металлическим стержнем механизма подъема можно использовать в разных целях, например, для подачи газа через отверстия 14с и 12 в ванну расплавленного металла. Плотный контакт уплотнения 18 и наружной резьбы 14t металлического стержня 14 обеспечивает необходимое радиальное сжатие уплотнительного элемента и повышает герметичность всей конструкции. Тепловое расширение металлического стержня при рабочей температуре также сопровождается сжатием уплотнения и соответственно дополнительно повышает герметичность всей конструкции.

Размеры предлагаемого в изобретении анкера в продольном направлении должны быть минимально возможными. "Толщина" такого листового анкера не должна превышать 5, 3, 2 или даже 1 мм, а "длина" (L) уплотнения должна быть не менее 10, 20, 30 или даже 40 мм.

Для соединения стопорного стержня с металлическим стержнем механизма подъема можно использовать несколько соединительных элементов (анкеров), расположенных в разных местах вдоль продольной оси стопорного стержня, например на некотором расстоянии друг от друга (в направлении продольной оси центрального отверстия огнеупорного корпуса стопорного стержня). Расстояние между анкерами может составлять несколько сантиметров или более. Отдельные расположенные в разных местах анкеры могут взаимодействовать с одним или несколькими витками резьбы металлического стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДЛИНЕННОЕ ЗАПОРНОЕ УСТРОЙСТВО | 2005 |

|

RU2368459C2 |

| СИСТЕМЫ И МЕТОДОЛОГИЯ ДЛЯ УПРАВЛЕНИЯ СТРОИТЕЛЬСТВОМ И РАСПОЛОЖЕНИЯ ОБОРУДОВАНИЯ С ПОМОЩЬЮ ИНФОРМАЦИОННОГО МОДЕЛИРОВАНИЯ ЗДАНИЯ | 2019 |

|

RU2795736C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

| СТОПОР | 2006 |

|

RU2374035C2 |

| ОПОРНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2527421C2 |

| УЗЕЛ НИЖНЕЙ ПЛИТЫ ЗАТВОРА, СОДЕРЖАЩИЙ БЕЗБАЙОНЕТНОЕ КРЕПЛЕНИЕ СТАКАНА-КОЛЛЕКТОРА | 2018 |

|

RU2771730C2 |

| САМОБЛОКИРУЮЩАЯСЯ СИСТЕМА ВНУТРЕННЕГО РАЗЛИВОЧНОГО СТАКАНА | 2018 |

|

RU2760749C1 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2013 |

|

RU2567760C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ И СПОСОБ ОБЕСПЕЧЕНИЯ РАВНОМЕРНОЙ ГАЗОВОЙ ЗАВЕСЫ ВОКРУГ СТОПОРНОГО СТЕРЖНЯ | 2020 |

|

RU2802366C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

Изобретение относится к металлургии. Стопорный стержень содержит огнеупорный корпус с отверстием для металлического стержня и, по меньшей мере, один распложенный по длине корпуса анкер. Анкер имеет протяженность в окружном направлении от 20 до 450° относительно окружности внутренней стенки отверстия. Анкер изготовлен из листового материала и закреплен внутри корпуса между верхней плоскостью корпуса и нижним концом отверстия перпендикулярно продольной оси отверстия. Закрепление анкера в отверстии так, что он выступает в радиальном направлении внутрь отверстия и взаимодействует с резьбой металлического стержня, позволяет уменьшить тепловые и механические напряжения между анкером и огнеупорным корпусом. Обеспечивается упрощение конструкции стопорного стержня. 13 з.п. ф-лы, 1 ил.

| СТОПОРНЫЙ СТЕРЖЕНЬ | 1999 |

|

RU2223841C2 |

| Дозатор | 1988 |

|

SU1696876A1 |

| DE 19823990 A1, 09.12.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СОТОВЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2247637C1 |

| ВСЕРЕЖИМНЫЙ ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ДВИГАТЕЛЯ | 0 |

|

SU358535A1 |

Авторы

Даты

2008-11-20—Публикация

2005-07-09—Подача