Изобретение относится к керамическому огнеупорному стопору (стопорному устройству) для регулирования расхода расплавленного металла через выпускное отверстие металлургического резервуара, например промежуточного разливочного устройства.

Родовой тип керамических огнеупорных стопоров включает в себя выполненный в форме стержня корпус стопора, один конец которого рассчитан для крепления на соответствующем подъемном механизме, в то время как другой его конец задан так называемой стопорной пробкой. Выполненный в форме стержня корпус стопора, как правило, имеет центральную продольную ось.

В сталелитейной промышленности хорошо известна практика выставления такого стержня стопора, который в большинстве случаев представляет собой цельный стержень стопора, в вертикальном положении, чтобы посредством срабатывания механизма на подъем варьировать площадь поперечного сечения взаимодействующего выпускного отверстия соответствующего металлургического резервуара. В этом контексте все упоминаемые в описании выражения в привязке к любым направлениям, например «верх», «низ», «верхний и нижний концы», всегда относятся к вертикальному рабочему положению, показанному на фигурах прилагаемого чертежа.

Стержни стопоров этого типа также используют для впуска газа для технологической обработки, например инертного газа, прежде всего аргона в горячий расплав (прежде всего расплав стали) для улучшения качества расплава, например для удаления неметаллических включений из расплава.

В этой связи делается ссылка на (документ) WO 2006/007672. Известный стержень стопора включает в себя:

- выполненный в форме стержня корпус стопора, задающий центральную продольную ось, который включает в себя:

- по меньшей мере один соединительный элемент для соединения стержня стопора с подводящим газопроводом, и

- по меньшей мере один газовый канал, проходящий внутри корпуса стопора от верхнего конца корпуса стопора по направлению к противоположному концу корпуса стопора и выходящий к свободному участку внешней поверхности стопорной пробки.

Согласно WO 2006/007672 отмечено, что газ может загрязняться во время прохождения через газовый канал в стержне стопора.

Для устранения этого недостатка в WO 2006/007672 приведено описание стержня стопора, в котором на стенку газового канала нанесен слой материала, который при рабочей температуре не порождает монооксид углерода.

Было установлено, что с помощью упомянутой внутренней футеровки невозможно гарантированно исключить загрязнение газа для технологической обработки. Причины того, все еще не совсем понятные, следующие:

- газ (например, аргон или азот) по-прежнему может загрязняться небольшими частичками материала футеровки, например, в результате ее истирания и/или химической реакции между газом (например, в случае с азотом) и материалом футеровки,

- при отсутствии указанной футеровки те же самые проблемы возникают из-за огнеупорного материала стержня стопора,

- перепады температур внутри стержня стопора и/или газового канала, соответственно, могут вызывать

- эффекты конденсации газа для технологической обработки, произвольно изменяющие качество газа, и

- отложения на стенке газового канала.

Это соответствует действительности прежде всего в тех случаях, когда одни части стержня стопора погружены в горячий расплав, а другие части стержня стопора выступают над расплавом в намного более холодное окружение.

Кроме того, известная технология не учитывает опасные составляющие газа для технологической обработки, например SiO, другие летучие недоокиси, щелочные соединения и т.п., которые могут способствовать блокировке газового канала (-ов) в стопорной пробке.

Цель изобретения заключается в обеспечении стержня стопора упомянутого типа, в котором устранены эти недостатки. В основу изобретения положены следующие соображения.

Упомянутые эффекты совершенно различные. Если проблема истирания (1-я проблема) представляет собой проблему, связанную с материалом, из которого изготовлен стопорный стержень, то 2-я проблема (температурный градиент) вызывается условиями применения стержня стопора. В этом контексте те или иные модификации материала могут помочь разрешить первую, но не вторую проблему, и наоборот, любой внешний нагрев поверхности стопора может уменьшить температурный градиент, но не решить проблему истирания.

Изобретение предлагает совершенно иной подход. Оно признает наличие 2-х упомянутых проблем, однако разрешает их за счет заполнения газового канала твердотельным материалом (далее по тексту обозначаемым также как материал-наполнитель), оставляя достаточное пространство для прохождения газа, причем материал обеспечивает следующие эффекты:

а) материал выдерживает высокие температуры (>1000°С, >1300°С, часто >1500°С или >1600°С) и поэтому остается в газовом канале, например, при использовании стержня стопора в ванне расплавленной стали с аналогичной температурой,

б) материал явно увеличивает площадь поверхности, вдоль которой проходит газ при движении через газовый канал, и одновременно придает поверхности профиль лабиринта (меандра),

в) все абразивные частички, отделяемые от материала корпуса стопора или собственно материала-наполнителя, могут собираться в соответствующей зоне наполнителя газового канала.

Критерий а) важен в том плане, что обеспечивает материалу-наполнителю выполнение своей функции во время использования стержня стопора.

Критерий б) важен в том плане, что новые поверхности принудительно вызывают поперечные токи газа (вплоть до образования небольших завихрений). Кроме того, материал-наполнитель набирает температуру, соизмеримую с температурой корпуса стопора во время использования стержня стопора, создавая тем самым дополнительные нагревательные поверхности для газа, увеличивая температуру газа и выравнивая температуру газа в соответствующих сегментах газового канала и далее вниз в сторону выходной секции газового канала. Теплообмен осуществляется, главным образом, с помощью тепловой радиации.

Любая разность температур между материалом корпуса стопора и газом благоприятно уменьшается. Это действительно так, несмотря на то, что скорость газа увеличивается ввиду уменьшения поперечного сечения, доступного для прохождения газа (исходя из предположения, что необходим определенный объем газа для технологической обработки расплава).

Этот критерий (б) связан с необходимостью обеспечения прохождения конкретного объема газа на определенное расстояние/вдоль части газового канала, заполненного конкретным материалом, и по смыслу подразумевает соответствующий выбор подходящих материалов-наполнителей и подходящих конфигураций.

Порошковый материал может вызвать блокировку газового канала и воспрепятствовать прохождению необходимого объема газа. Гранулированный материал или материал с большой степенью открытой пористости неизбежно приводит к образованию зазоров, и/или полостей, и/или щелей, и/или пространственных зон по типу пор между соседними частичками и/или внутри материала, через который газ может проходить, т.е. подобные материалы характеризуются значительной «открытой пористостью» или «проницаемостью для газа», которые можно варьировать в необходимом диапазоне с учетом прохождения необходимого объема газа.

Критерий улучшается, если материал-наполнитель имеет большую теплопроводность. В этом случае материал-наполнитель воспринимает и переносит тепло даже еще более эффективно. Материал-наполнитель набирает свою высокую температуру за счет непосредственного переноса тепла со стороны соответствующего расплава, в который погружают стопор, через корпус стопора, а также за счет тепловой радиации со стороны корпуса стопора.

Материал-наполнитель должен простираться на значительном расстоянии (по длине) газового канала, чтобы задать нужные новые большие площади поверхности и обеспечить нужный эффект.

В результате температура газа в стержне стопора согласно изобретению оказывается не только более высокой, но и намного более равномерной по сравнению с известными устройствами.

Другое преимущество заключается в уменьшении или даже исключении эффектов конденсации газа.

Что касается критерия в), то этот «уплотненный абсорбционный слой» (наполнителя) действует как сборная камера для всех продуктов истирания огнеупорного материала или, соответственно, любой футеровки или облицовки и исключает захват соответствующей пыли и/или частичек потоком газа вдоль газового канала в сторону газовыпускного отверстия с опасностью блокировки газового канала в результате эффектов закупорки. Прежде всего это важно в случае со стержнями стопоров, имеющими газовыпускное отверстие меньшего по сравнению с их входными секциями диаметра, как, например, в случае со стопорной пробкой.

Выражаясь другими словами, даже если истирание нельзя исключить полностью, изобретение может компенсировать истирание за счет введения материала-наполнителя, который «абсорбирует» (собирает) любые такие частички твердых материалов. Такие частички в силу физических свойств могут прилипать к материалу-наполнителю или вступать с ним в реакцию.

В своем наиболее общем конструктивном выполнении изобретение относится к керамическому огнеупорному стопору, включающему в себя:

- выполненный в форме стержня корпус стопора, задающий центральную продольную ось стопора,

- по меньшей мере один соединительный элемент для подсоединения подводящего газопровода,

- по меньшей мере один газовый канал общей длины L внутри корпуса стопора, простирающийся между входной секцией на первом конце корпуса стопора и выходной секцией на свободном участке внешней поверхности на втором конце корпуса стопора, причем второй конец задает стопорную пробку, причем

- внутрь газового канала с соблюдением следующих условий помещают материал, выдерживающий высокие температуры:

- жаропрочный материал должен проходить вдоль газового канала на расстояние R≥25% от общей длины L газового канала, и

- твердые части выдерживающего высокие температуры материала должны на 10-90% по объему заполнять газовый канал вдоль соответствующего расстояния R.

Протяженность этой части газового канала, заполненной материалом, является определяющей для достижения изложенных преимуществ и поэтому может превышать 30% (или составлять >40%, >50%, >60%, >70%) от общей длины газового канала. В принципе, наполнитель большей протяженности даст лучшие результаты, но при этом необходимо тщательно выбирать тип и количество материала-наполнителя для обеспечения возможности прохождения необходимого потока газа через стопор без неблагоприятных потерь давления.

Материал-наполнитель может располагаться параллельно центральной продольной оси стержня стопора.

Согласно конструктивному выполнению, для получения улучшенных результатов по меньшей мере 20% объема газового канала (расчетная цифра, без учета материала-наполнителя в нем) заполняют твердыми частями жаропрочного материала, включая процентные выражения >25%, >30%, >40%, >50%. Необходимо уточнить, что любая открытая пористость внутри твердых частей материала-наполнителя, через который проходит газ, нарушает «сплошной объем» материала-наполнителя.

Если газовый канал имеет секции с меньшим поперечным сечением (прежде всего, секции с поперечным сечением меньше, чем, например, размер частичек гранулированного материала-наполнителя, вследствие чего частички материала-наполнителя не вписываются в него, такое может иметь место прежде всего в стопорной пробке), то во избежание любой нежелательной блокировки решение с материалом-наполнителем следует реализовать только в секции газового канала, имеющей большее поперечное сечение.

Обычно газовый канал имеет цилиндрическую форму, хотя возможны и другие решения.

Для достижения металлургических эффектов в ванне жидкого металла требуется определенный объем (количество) газа. На обычных действующих металлургических установках указанная секция газового канала, заполненная гранулированным материалом, может иметь поперечное сечение площадью >500 мм2.

При выборе соответствующего материала-наполнителя необходимо учитывать следующие свойства (в скобках указаны альтернативные значения):

- теплоемкость, определенная в соответствии с EN 993-14, EN 993-15, более 0,4 Дж/г*К [0,8-5,0 Дж/г*К],

- теплопроводность, определенная в соответствии с EN 993-14, EN 993-15, более 0,04 Вт/(м*К) [от>0,5 или >1,0 до <5 или <10, максимально 25 Вт/(м*К)],

- термостойкость более 1000°С (>1500°С),

- газопроницаемость, определенная в соответствии с EN 993-4, менее 1×10-13 м2,

- сопротивление истиранию: унос материала-наполнителя в результате истирания на протяжении максимального периода его использования не должен превышать 10% (по массе) [предпочтительно <5% (по массе) или <1% (по массе)].

Чем больше этих свойств проявляет материал, тем больше он подходит для использования в качестве материала-наполнителя в стержне стопора согласно изобретению.

Материал-наполнитель можно выбрать из следующей группы: древесный уголь, оксидные огнеупорные материалы, безоксидные огнеупорные материалы, графитовый войлок или их смеси.

Гранулированный материал-наполнитель может быть предусмотрен в виде продукта с любой двух- или трехмерной конфигурацией зерен, включая гранулы, окатыши, волокна, пирамидальные, конические и/или сферические частицы.

Он может быть подготовлен из частичек с индексом зернистости от 1 до 10 мм, например, индекс зернистости d90 от 2 мм до 8 мм или от 2 мм до 5 мм означает, что 90% частичек вписываются в этот диапазон. В случае использования волокон подходящими считаются их длина до 30 мм и средний диаметр <100 мкм.

Под выражением «гранулированный материал» подразумевается профилированный материал с соответствующими объемом открытых пор (открытой пористостью) и газопроницаемостью. Например, это может быть профилированная пенокерамика.

Согласно конструктивному выполнению, материал-наполнитель можно вводить как сплошной наполнитель, т.е. в форме патрона, столбчатой структуры и т.п., располагаемых внутри газового канала. Изобретение предполагает возможность размещения/включения двух или нескольких сплошных наполнителей в стержне стопора с выдержкой зазора между соответствующими наполнителями. Патрон можно предусмотреть в форме гильзы, охватывающей несвязанный (гранулированный) материал-наполнитель, или как формованное изделие.

Полезным может оказаться решение прежде всего для экстремальных условий, с использованием крышки на одной из свободных концевых секций наполнителя, по меньшей мере, сверху, причем крышка представляет собой жаропрочный газопроницаемый фильтр с размером ячеек для прохождения газа меньшим, чем просветы в материале-наполнителе. Эта крышка фильтра используется для недопущения проникновения твердых частичек огнеупорного материала или материала-наполнителя в нижние секции газового канала и прежде всего предупреждает проникновение таких твердых частичек в зону газовыпускного отверстия газового канала. Фильтр охватывает, как правило, все поперечное сечение газового канала. Его газопроницаемость меньше (например, на >10%, >20%, >40%), чем газопроницаемость материала-наполнителя.

Этот газопроницаемый фильтр может быть изготовлен из жаропрочных волокон, например из алундовой ваты.

Другие отличительные особенности изобретения следуют из подпунктов формулы изобретения и другой документации заявки. Стопор можно реализовать с использованием произвольных комбинаций из описанных отличительных особенностей конструктивного выполнения при условии, что такие комбинации не оказываются явно взаимоисключающими.

Необходимо отметить, что выражения типа «в форме стержня» и т.п., «цилиндрический», «концентрический», «параллельный» и т.д. всегда относятся к готовому техническому изделию и в этом смысле указывают на соответствующие технические особенности, а не используются строго в математическом значении.

Далее приведено описание изобретения со ссылкой на прилагаемый схематический чертеж, где показаны:

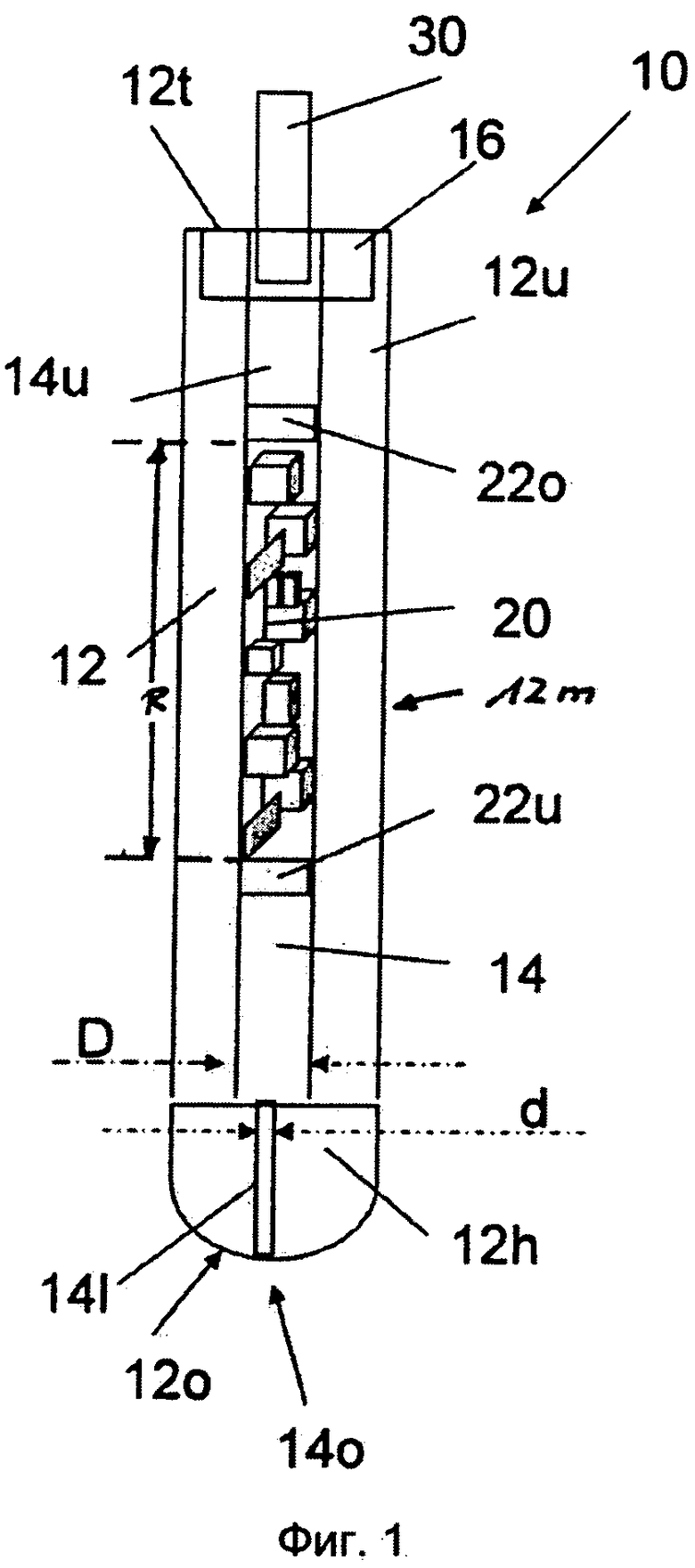

Фиг. 1 вид в разрезе первого конструктивного выполнения нового стопора,

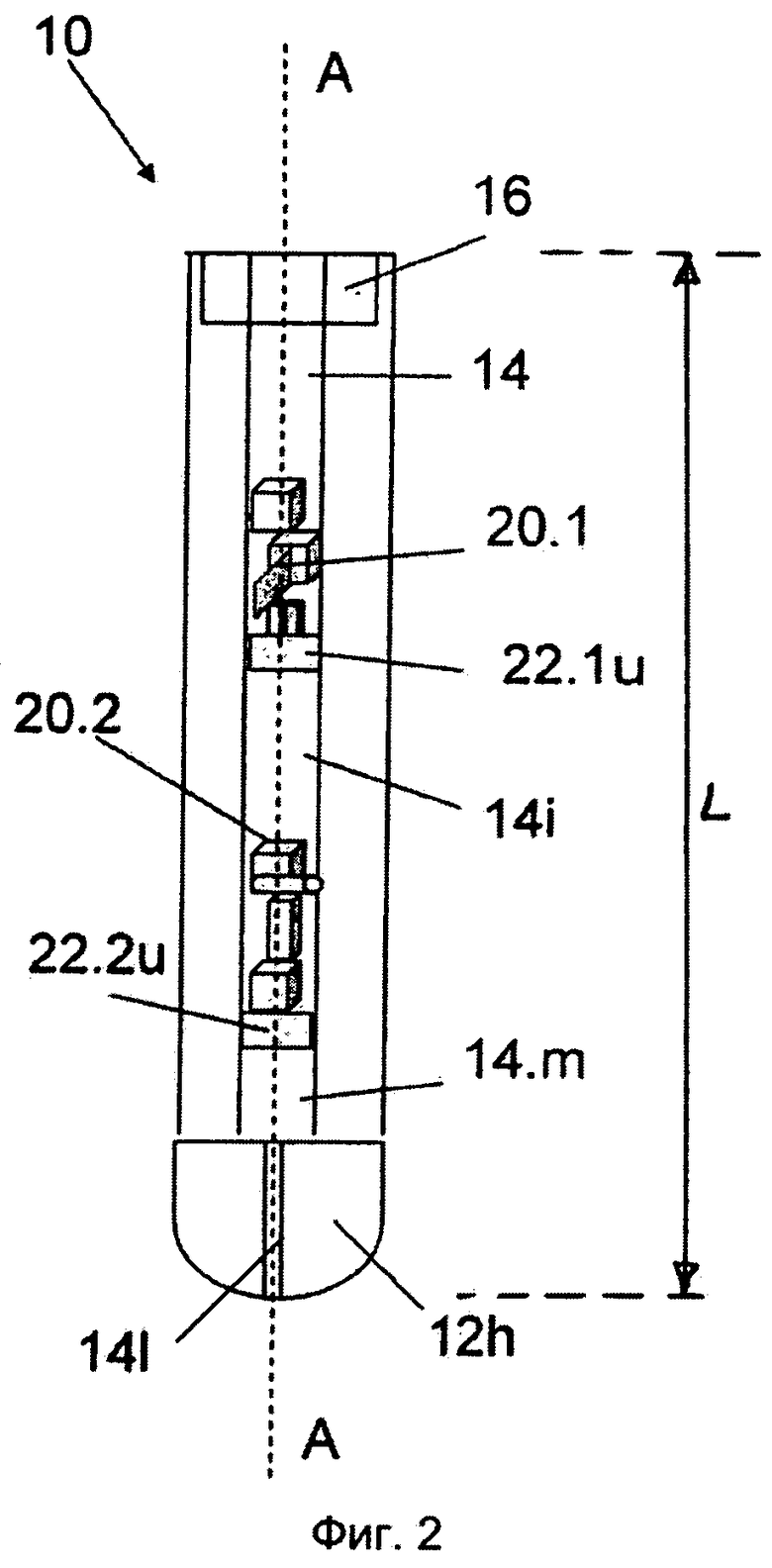

Фиг. 2 вид в разрезе второго конструктивного выполнения нового стопора.

На фиг. 1 показан вид в продольном разрезе стержня 10 стопора согласно изобретению в его рабочем положении. Согласно уровню техники, стопор выполнен в виде корпуса 12 огнеупорного керамического стопора, выполненного в форме стержня, имеющего по существу цилиндрическую основную секцию 12m (верхняя секция на фиг. 1) и секцию 12h головки на нижнем конце, обычно называемую стопорной пробкой.

Корпус 12 стопора в форме стержня задает центральную продольную ось А стопора (фиг. 2) и включает в себя цилиндрический газовый канал 14, проходящий внутри корпуса 12 стопора, концентрично по отношению к оси А, от верхнего конца 12u корпуса 12 стопора в сторону головки 12h стопора (задавая, таким образом, верхнюю секцию 14u цилиндрического газового канала 14 с внутренним диаметром D), заходящий в головку 12h стопора и, в конечном счете, выходящий на свободный участок 12о внешней поверхности головки 12h стопора (задавая, таким образом, нижнюю секцию 14l цилиндрического газового канала 14 с внутренним диаметром d).

На верхнем конце 12u расположен металлический соединительный элемент 16 вокруг газового канала 14 внутри огнеупорного керамического материала. Соединительный элемент 16 имеет внутреннюю резьбу для соединения с подводящим газопроводом 30 с геометрическим замыканием по форме. При том что общая заданная длина газового канала 14 от свободной верхней поверхности 12t до выпускного отверстия 14о на нижнем конце стопора 10 составляет L, отрезок газового канала примерно в 0,4 L (представленный на фиг. 1 расстоянием R) заполнен гранулированным древесным углем, схематично представленным кубоидами 20.

Расстояние R, в данном случае высота материала-наполнителя 20 между его верхним и нижним концами в газовом канале 14, задана волоконными фильтрами 22о, 22u в форме пластин, причем поперечное сечение фильтровальных пластин 22о, 22u немного больше диаметра D для удержания фильтров 22о, 22u (с древесным углем между ними) по месту (за счет фрикционной связи).

Эту компоновку можно сравнить с патроном, и действительно, по одному из вариантов размещения гранулированного материала внутри газового канала 14 предусматривается подготовка материала-наполнителя в виде патрона, причем патрон выполняют в форме цилиндрической гильзы, например, из бумаги и ограничивают фильтровальными пластинами на его концах. По ходу техпроцесса патрон может сгорать, между тем как фильтровальные пластины 22о, 22u выполняют из керамических волокон, выдерживающих по ходу техпроцесса температуры внутри стержня стопора, на какие рассчитан древесный уголь.

Пример согласно фиг. 1 характеризуется следующими размерами после окончательной подготовки к техпроцессу (возможные альтернативные значения с указанием типичных верхних и нижних пределов, действительных и для других конструктивных выполнений и других материалов-наполнителей, приведены в скобках, при всем этом данные, выходящие за пределы указанных диапазонов, также хорошо вписываются в общую идею изобретения):

- L=1065 мм [от 800 до 1200 мм],

- D=28 мм [от 20 до 50 мм],

- d=2 мм [от 1 до 6 мм],

- размер частичек материала-наполнителя: d90=3,0 мм [d90=2-6 мм],

- объемная плотность древесного угля: 0,2 кг/м3 [0,1-0,6 кг/м3],

- теплопроводность материала-наполнителя: 1 Вт/(м*К),

- теплоемкость материала-наполнителя: 1 Дж/г*К.

Во время практических испытаний данного стопора удалось подтвердить, что можно поддерживать нужный расход газа (по аргону: 9 л/мин) на всем протяжении техпроцесса, не сталкиваясь с помехами типа противодавления или другими негативными эффектами.

Конструктивное выполнение согласно фиг. 2 аналогично таковому на фиг. 1, так что ниже приведено описание только отличительных особенностей:

Вместо одной сплошной столбчатой структуры из материала-наполнителя (длиной 0,4 L согласно фиг. 1) конструктивное выполнение на фиг. 2 имеет две секции 20.1, 20.2 наполнителя (задаваемые 2-мя патронами), каждая длиной примерно в половину соответствующей длины на фиг. 1 (=0,2 L) и каждая с фильтровальной пластиной 22.1u, 22.2u только на своем нижнем конце.

Таким образом, между двумя секциями 20.1, 20.2 наполнителя расположено пространство 14i, заданное в соответствующей секции газового канала 14, и задана секция 14m газового канала между фильтром 22.2u и секцией 14l газового канала.

И последнее, вместо древесного угля (согласно примеру на фиг. 1) используют спекаемый материал из гранул MgO, а фильтр выполняют из минеральных волокон.

Выражаясь другими словами, газ, поступающий в газовый канал 14 через соединительный элемент 16, проходит по следующей траектории по направлению к выпускному отверстию 14о:

- секция 14u газового канала,

- секция 20.1 (наполнителя) из MgO,

- фильтровальная пластина 22.1u,

- секция 14i газового канала,

- секция 20.2 (наполнителя) из MgO,

- фильтровальная пластина 22.2u,

- секция 14m газового канала,

- секция 14l газового канала,

- выпускное отверстие 14о.

Секция (-и) наполнителя отвечает (-ют) за обеспечение следующих характеристик:

- изменение направления потока газа,

- увеличение горячей твердой поверхности контакта с газом,

- поддержание более или менее равномерной температуры газа для технологической обработки (в данном случае - аргона) внутри газового канала 14,

- исключение сопутствующей конденсации газа для технологической обработки вдоль газового канала 14,

- собирание всех продуктов истирания и/или других твердых примесей внутри секций наполнителя и/или соседних фильтровальных пластин и воспрепятствование их проникновению в секцию 141 газового канала уменьшенного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР | 2006 |

|

RU2374035C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ЖАРОПРОЧНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, В ЧАСТНОСТИ ПЛИТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2017 |

|

RU2731235C2 |

| МОНОБЛОЧНЫЙ СТОПОР | 2002 |

|

RU2277030C2 |

| Прибыль для отливок | 1978 |

|

SU768551A1 |

| ПРИМЕНЕНИЕ ТЕПЛОИЗОЛИРУЮЩЕГО ФОРМОВАННОГО ЭЛЕМЕНТА ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ АТМОСФЕРЫ ИЛИ ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2017 |

|

RU2727488C1 |

| Способ синтеза для производства содержащих цирконат кальция материалов, а также шихта и грубокерамическое огнеупорное изделие, содержащее предварительно синтезированный содержащий цирконат кальция гранулированный материал | 2018 |

|

RU2763197C2 |

| Автоматический стопор для литья | 1980 |

|

SU933239A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА | 2010 |

|

RU2527747C2 |

Изобретение относится к области металлургии, в частности к разливочным устройствам. Стопор содержит корпус, соединительный элемент для подсоединения газопровода и газовый канал общей длиной L. Внутри газового канала размещен жаропрочный материал, твердые части которого простираются вдоль газового канала на расстояние R, большее или равное 25% от длины L, и на 10-90% по объему заполняют газовый канал вдоль расстояния R. При движении газа для технологической обработки по газовому каналу, продукты истирания футеровки собираются в зоне расположения жаропрочного материала, что обеспечивает снижение загрязнения газа. 14 з.п. ф-лы, 2 ил.

1. Керамический огнеупорный стопор, включающий в себя:

а) выполненный в форме стержня корпус (12) стопора, задающий центральную продольную ось (А), который включает в себя:

б) по меньшей мере один соединительный элемент (16) для подсоединения подводящего газопровода (30), и

в) по меньшей мере один газовый канал (14) общей длины (L) внутри корпуса (12) стопора, простирающийся между входной секцией на первом конце (12u) корпуса (12) стопора и выходной секцией на свободном участке (12о) внешней поверхности на втором конце корпуса стопора, причем второй конец задает стопорную пробку (12b), причем

г) внутри газового канала (14) с соблюдением следующих условий помещен жаропрочный материал (20):

д) жаропрочный материал простирается вдоль газового канала (14) на расстояние (R), составляющее ≥25% от общей длины (L) газового канала (14), и

е) твердые части жаропрочного материала на 10-90% по объему заполняют газовый канал (14) вдоль соответствующего расстояния (R).

2. Керамический огнеупорный стопор по п. 1, причем газовый канал (14) простирается вдоль более 50% его общей длины (L) параллельно центральной продольной оси (А) стопора.

3. Керамический огнеупорный стопор по п. 1, причем газовый канал (14) имеет меньшее поперечное сечение в его части (14l) внутри стопорной пробки (12h), а жаропрочный материал (20) присутствует только в остальной части (14u, 14m) газового канала (14) большего поперечного сечения.

4. Керамический огнеупорный стопор по п. 1, причем газовый канал (14) имеет цилиндрическую форму.

5. Керамический огнеупорный стопор по п. 1, причем часть (14u, 14m) газового канала, заполненная жаропрочным материалом, имеет поперечное сечение >500 мм2.

6. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) выбран из группы материалов, обладающих по меньшей мере одним из следующих свойств:

а) теплоемкость, определенная в соответствии с EN 993-14, 15, более 0,4 Дж/г *К,

б) теплопроводность, определенная в соответствии с EN 993-14, 15, более 0,04 Вт/(м*К),

в) термостойкость более 1000°С.

7. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) является гранулированным материалом.

8. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) выбран из группы материалов, включающей в себя древесный уголь, оксидные огнеупорные материалы, безоксидные огнеупорные материалы.

9. Керамический огнеупорный стопор по п. 1 или 7, причем жаропрочный материал (20) предусмотрен в виде продукта, содержащего зерна трехмерной конфигурации, гранулы, окатыши, волокна, пирамидальные или конические или сферические частицы.

10. Керамический огнеупорный стопор по п. 1 или 7, причем жаропрочный материал (20) обеспечен частицами с индексом зернистости d90 1-10 мм.

11. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) расположен в виде одного сплошного наполнителя.

12. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) расположен в виде двух или нескольких сплошных наполнителей (20.1, 20.2) с зазором (14i) между соответствующими наполнителями (20.1, 20.2).

13. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал (20) по меньшей мере на одном из его свободных концов закрыт жаропрочным газопроницаемым фильтром (22u, 22о, 22.1u, 22.2u).

14. Керамический огнеупорный стопор по п. 1, причем твердые части жаропрочного материала на 20-60% по объему заполняют газовый канал (14) вдоль соответствующего расстояния (R).

15. Керамический огнеупорный стопор по п. 1, причем жаропрочный материал простирается вдоль газового канала (14) на расстояние (R), составляющее ≥50% от общей длины (L) газового канала (14).

| WO 2006136285 A2, 28.12.2006;ЕА 201070645 A1, 30.12.2010;RU 2374035 С2, 27.07.2009;RU 2277030 С2, 10.05.2005 |

Авторы

Даты

2015-11-10—Публикация

2013-03-22—Подача