ОБЛАСТЬ ТЕХНИКИ

Данное техническое решение в общем относится к области нефтегазовой промышленности, а именно к устройствам для проведения селективного гидроразрыва пласта, ремонтно-изоляционных работ и может быть использовано при осуществлении подземного ремонта скважин в целях интенсификации притока углеводородов.

УРОВЕНЬ ТЕХНИКИ

Существует много ситуаций, в которых скважинные инструменты должны селективно приводиться в действие. Например, для гидравлического разрыва пласта, где существуют скважины с заканчиванием в нескольких продуктивных пластах, каждая зона оборудуется одним или несколькими инструментами, и каждый инструмент требует такого приведения в действие, при котором текучая среда отводится для подачи от инструмента на наружную часть ствола скважины для гидроразрыва нефтегазосодержащего пласта. Часто требуется приведение в действие в последовательности, обеспечивающей поступательный гидроразрыв пласта по длине ствола без утечки текучей среды гидроразрыва через зоны ранее выполненного гидроразрыва.

В настоящее время все пакерующие устройства или, другими словами, пакеры различных типов предназначены для разделения затрубного и внутритрубного пространства межпластовых зон с целью ограничить поток жидкости между зонами. Несмотря на то, что составные детали конструкции различных решений могут присутствовать в различных количествах и формах, все определяют единственный тип функционирования – это расширение пакерующего элемента за счёт гидравлического или механического давления.

Из уровня техники известен патент US5217077A «Resettable packer», патентообладатель: Baker Hughes Inc, дата публикации: 08.06.1993. В данном решении рассматривается сбрасываемый забойный пакер. Циркуляция от поверхности создает обратное давление за элементом уплотнения, которое расширяет элемент уплотнения в контакте со стволом скважины или обсадной колонной. Инструмент может быть перемещен для удержания давления позади элемента, чтобы удерживать его в контакте со стволом скважины или обсадной колонной, в то же время позволяя потоку проходить через пакер для таких процедур, как впрыск или стимуляция. Инструмент включает в себя механизм разблокировки для облегчения извлечения колонны насосно-компрессорных труб, если по какой-либо причине инструмент застревает. В конструкцию включены приспособления, позволяющие удерживать пакер в отведенном положении для операции спуска и удаления, чтобы избежать повреждения пакера.

Анализ технических решений, отобранных из патентной и научно-технической литературы, показал, что известен пакер механический (см. «Справочное пособие по газлифтному способу эксплуатации скважин». Ю.В.Зайцев, Р.А.Максутов, О.В.Чубанов и др. М.: «Недра», 1984 г., с. 76). Пакер состоит из ствола, связанного с лифтовой колонной труб. На ствол свободно установлен разжимной конус и уплотнительные манжеты между последним и верхним упорами.

Для передачи крутящего момента на ствол пакера, при его посадке, применяется пружинный фонарь, есть фигурный байонетный паз, в котором перемещается палец при посадке пакера. Возможно отсоединение лифтовой колонны труб, при необходимости, от пакера путем левого вращения. При необходимости повторного присоединения к пакеру лифтовой колонны труб, возможно его вращение внутри эксплуатационной колонны.

Также из уровня техники известен пакер механический (см. патент РФ №2204427, МПК Е21В 33/12, опубл. 10.02.2004 г.). Пакер содержит ствол, соединительную муфту, якорящий узел с плашками и разжимными конусами, уплотнитель. Пакер снабжен переходником и удлинителем, связанными друг с другом и стволом с резными элементами, подпружиненными сухарями в проточке ствола. Известна также связь, посредством резьбы, нижнего разжимного конуса со стволом.

На основании вышеизложенного и проведенных патентных исследований можно сделать вывод, что в уровне техники отсутствуют технические решения, имеющие в своей основе признаки, совпадающие со всеми существенными признаками заявляемого технического решения.

Все существующие чашечные пакеры имеют высокую степень износа во время спуска в скважине, имеют высокий риск повреждения чашек во время установки, зависят от целостного состояния скважины и ограничены выдерживать высокие давления после активации.

В нефтяной и газовой промышленности имеются все основания для улучшения эффективности и надежности пакеров, которые развертываются и эксплуатируются в скважинной среде. При этом должна обеспечиваться эксплуатация пакеров с максимальным КПД, минимальным риском отказа или неточной работы, возможной гибкостью согласно требованиям оператора и минимизацией любого ремонта, связанного с задержками времени и затратами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической задачей или технической проблемой, решаемой в данном техническим решении, является осуществление пакера с четырехсекционной гидравлической установочной камерой.

Техническим результатом, достигаемым при решении вышеуказанной задачи, является повышение дифференциального давления между трубным и затрубным пространством, что переводит пакеры в активированное положение, которое вызвано благодаря повышению расхода. Осевые перемещения, осевые нагрузки при активации/деактивации пакеров не требуются. Таким образом, техническое решение позволяет активировать систему пакеров (верхний и нижний пакер) путем повышения расхода жидкости.

При спуске на заданную глубину, а также при извлечении из скважины, система пакеров находится в транспортном положении. Внешний диаметр пакерующих элементов при этом равен внешнему диаметру стальной части системы. Это предотвращает износ пакеров во время спускоподъёмных операций в скважине. В этом у данного технического решения большое преимущество по сравнению с двухпакерными системами чашечного типа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки и преимущества настоящего технического решения станут очевидными из приведенного ниже подробного описания и прилагаемых чертежей конструкции, на которых:

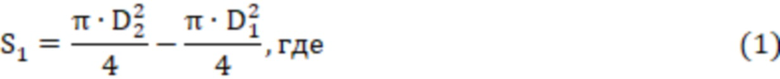

На Фиг. 1 показан вариант реализации установки для производства ГРП, которая включает смонтированные с помощью резьбового соединения на колонне насосно-компрессорных труб (НКТ) снизу вверх: нижний пакер, циркуляционный переводник, верхний пакер.

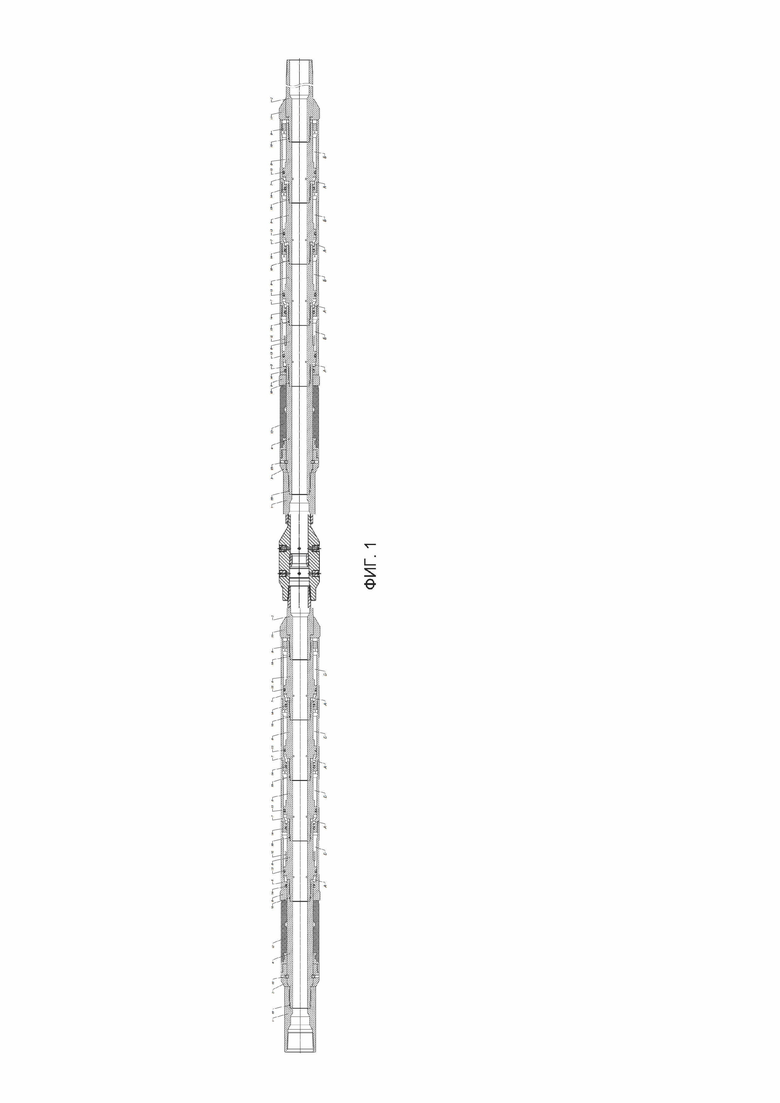

На Фиг. 2 показана конструкция пакера с четырехсекционной гидравлической установочной камерой.

На Фиг. 3 показан пример реализации прижимного поршня, который имеет четыре отверстия для сообщения с гидравлической камерой прижимного цилиндра.

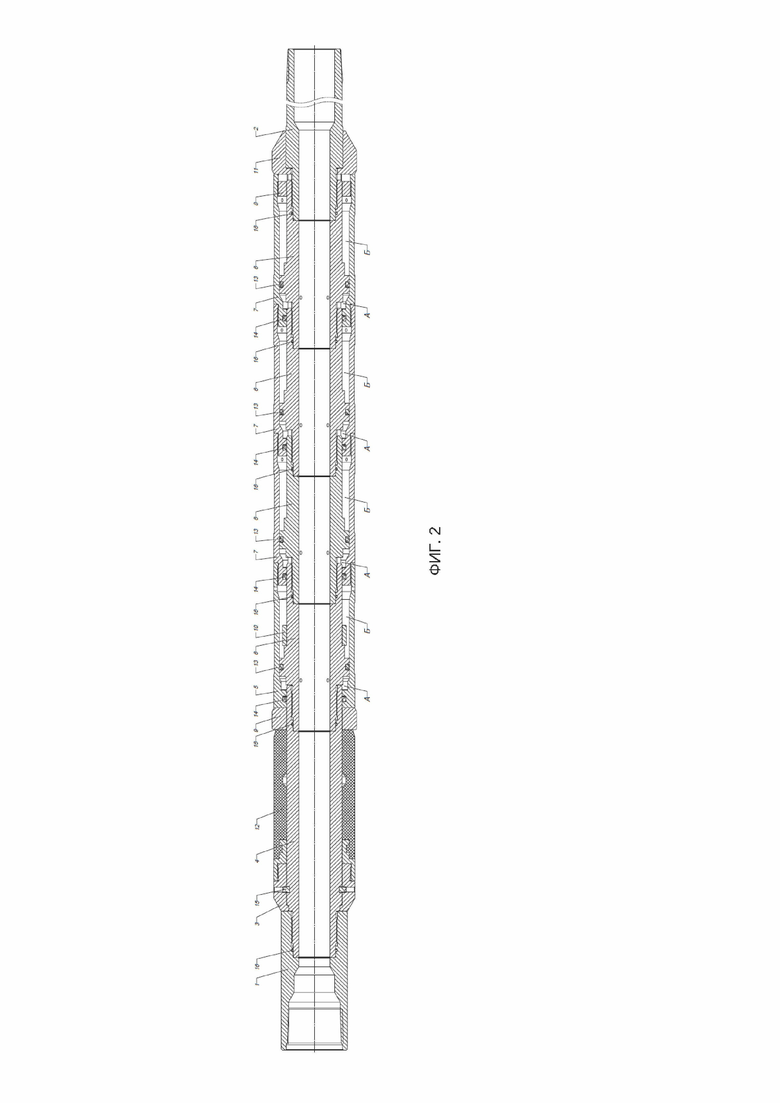

На Фиг. 4 показан вариант реализации графического интерфейса калькулятора, который определяет расход рабочей жидкости, необходимый для создания дифференциального давления, достаточного для активации пакерующих элементов, который определяется совокупностью площадей в насадках, установленных в циркуляционном переводнике.

На Фиг. 5 показаны отверстия с цилиндрической резьбой, расположенные в циркуляционном переводнике.

На Фиг. 6 показан вариант реализации конструкции пакера, где желтый цвет – трубное пространство и гидравлические камеры – область А, бирюзовый цвет – затрубное пространство – область Б.

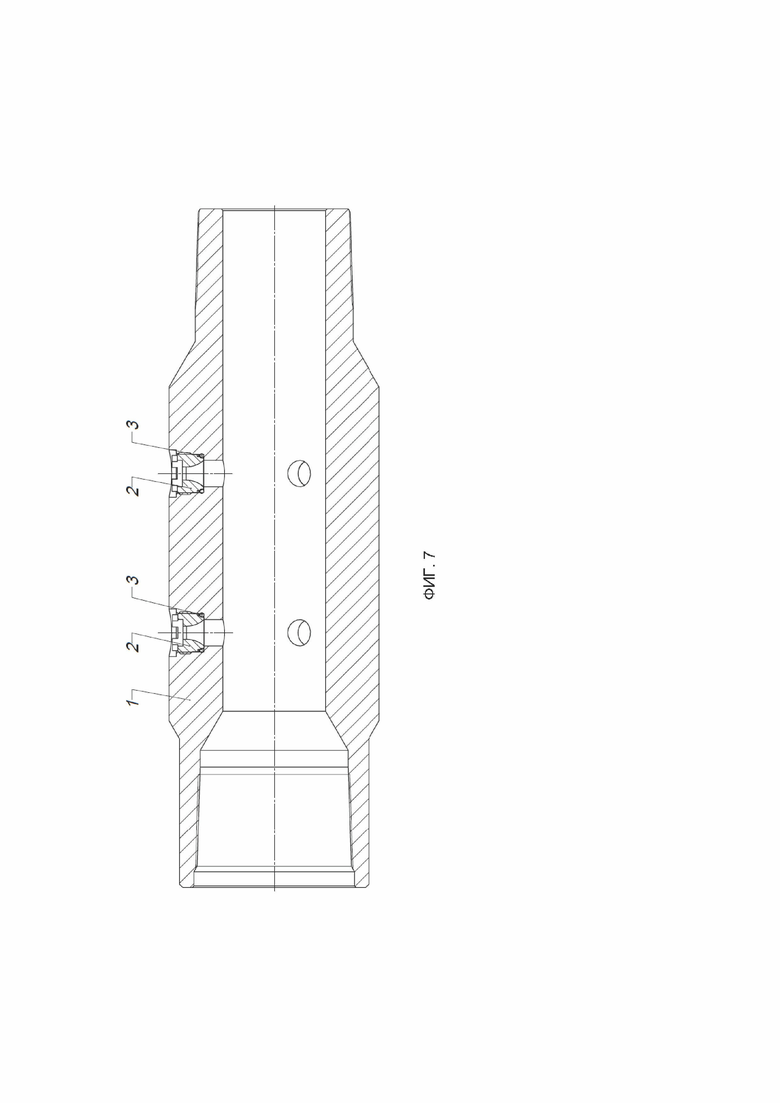

На Фиг. 7 показан вариант реализации циркуляционного переводника.

На Фиг. 8 показана схема как на подвижную внешнюю составляющую гидравлического пакера действует усилие F1 от давления P1 и усилие F2 от давления P2.

На Фиг. 9 показ пример реализации передавливания пакерующего элемента внешней средой.

На Фиг. 10 показана схема, где максимальная нагрузка на резьбовые соединения между поршнями не должна превышать страгивающую нагрузку на данный тип резьбового соединения.

На Фиг. 11 показана схема, на которой осуществляется расчет максимальной нагрузки на резьбовые соединения между поршнями нижнего пакера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже будут подробно рассмотрены термины и их определения, используемые в описании технического решения, помогающие разобраться в сущности технического решения.

Пакер – приспособление в буровой скважине для перекрытия и герметизации отдельных зон скважин (нефтяных, газовых, водяных, геологоразведочных). Чашечный пакер осевого действия является частью внутрискважинной компоновки для проведения повторного гидроразрыва пласта.

Гидроразрыв пласта — это способ интенсификации добычи нефтяных и газовых скважин и повышения приёмистости нагнетательных скважин. Гидроразрыв проводится для создания в целевом пласте высокопроводящей трещины под действием жидкости, закачиваемой под давлением. Технология гидроразрыва пласта позволяет запускать в эксплуатацию бездействующие скважины, в которых добыча традиционными методами невозможна или является нерентабельной. Во избежание смыкания трещин, в них задавливается расклинивающий агент (пропант).

Само техническое решение в комплексе для осуществления гидроразрыва пласта (далее - ГРП) работает функционально следующим образом.

Устройство по прототипу представляет собой установку для производства ГРП, включающую смонтированные с помощью резьбового соединения на колонне насосно-компрессорных труб (НКТ) снизу вверх, как показано на Фиг. 1:

нижнего пакера с четырёхсекционной гидравлической установочной камерой;

циркуляционного переводника, представленного корпусом устройства и отверстиями с резьбовыми соединениями для установки в них промывочных насадок различного диаметра для обеспечения необходимого перепада давления, в количестве, например, от четырех до шести;

верхнего пакера с четырёхсекционной гидравлической установочной камерой. Конструкции верхнего и нижнего пакера с установочной камерой могут быть идентичны или различаться.

Конструкция пакера с четырехсекционной гидравлической установочной камерой, как показано на Фиг. 2, состоит из трех полностью идентичных гидравлических секций и одной секции, которая отличается наличием стопорного кольца (поз. 10) на прижимном поршне (поз. 6) для ограничения хода прижимного цилиндра (поз. 7) и внешнего цилиндра (поз. 5). Секция состоит из прижимного поршня (поз. 6), прижимного цилиндра (поз. 7), уплотнения на прижимном поршне (поз. 13) и уплотнения на прижимном цилиндре (поз. 14). При создании давления внутри пакера, каждая секция создает усилие. Совместное усилие 4 секций сжимает резиновый пакерующий элемент (поз. 12), который сжимается настолько, что создает герметичность между корпусом двухпакерной компоновки (как показано на Фиг. 1) и стенкой скважины. Пакер имеет верхний переводник (поз. 1) и нижний переводник (поз. 2) для соединения с колонной насосно-компрессорных труб или другим скважинным инструментом.

В примерном варианте реализации материал исполнения всех металлических изделий в двухпакерной компоновке – сталь, уплотнения – резина.

Стопорное кольцо (поз. 10) служит для ограничения хода прижимных цилиндров и тем самым регулирует компрессию пакерующего элемента (поз. 12).

Прижимной цилиндр (поз. 7) и внешний цилиндр (поз. 5) имеют отверстия определенного диаметра для обеспечения сообщения области Б с затрубным пространством колонны насосно-компрессорных труб НКТ, в противном случае движение прижимных цилиндров для сжатия пакерующего элемента будет невозможно, так как не будет гидравлического канала для сообщения. Конструкция предусматривает несколько типоразмеров для использования в скважинах с разными диаметрами открытого ствола (или обсаженного ствола). Конструкция компоновки при этом не изменяется. Изменяются только размеры пакера. Для открытого ствола в диапазоне 143-159 мм диаметр отверстий 6 мм.

Гидравлическая установочная секция состоит из внутреннего прижимного поршня (поз. 6) с уплотнением поршня (поз. 13) и уплотнительным кольцом (поз. 16). Прижимной поршень имеет четыре отверстия для сообщения с гидравлической камерой прижимного цилиндра (поз. 7), как показано на Фиг. 3. Отверстия предназначены для гидравлического сообщения между гидравлической камерой прижимными цилиндрами и трубами НКТ, на которых спускается пакер. За счет этого сообщения при повышении расхода создается дифференциальное давление, которое толкает цилиндры для сжатия пакерующего элемента. Гидравлическая камера А, образованная между прижимным поршнем (поз. 6) и прижимным цилиндром (поз. 7) герметизируется с помощью уплотнений цилиндра (поз. 14) во внутренней части установочного цилиндра, чтобы обеспечить герметично разобщить две области, в которых разное давление.

При закачке рабочей жидкости с расходом (жидкость ГРП (линейный гель, сшитый гель, смесь шитого геля и проппанта), 13-24% кислота HCL, техническая вода), который определяется площадью отверстий промывочных насадок циркуляционного переводника, возникает дифференциальное давление (может принимать значение от 0 до 200 атм в зависимости от расхода и суммарного проходного сечения 4ех насадок, установленных в циркуляционном переводнике) между трубным пространством в колонне НКТ (гидравлической камерой А) и затрубным пространством (областью Б), как показано на Фиг. 6. Желтый цвет – трубное пространство и гидравлически камеры – область А, бирюзовый цвет – затрубное пространство – область Б. Расход рабочей жидкости, необходимый для создания дифференциального давления, достаточного для активации пакерующих элементов, определяется совокупностью площадей в насадках, установленных в циркуляционном переводнике. Подбор осуществляется с помощью специально разработанного калькулятора, как показано на Фиг. 4. В циркуляционном переводнике расположены четыре отверстия с цилиндрической резьбой. В эти отверстия вкручиваются насадки (Фиг. 5). Насадки имеют разное проходное сечение, что позволяет менять насадки, регулировать суммарное проходное сечение для выхода жидкости из циркуляционного переводника. По мере роста дифференциального давления возникает осевое усилие, которое передается прижимному цилиндру (поз. 7) и внешнему цилиндру (поз. 5) и приводит их в движение по оси вдоль пакера. Усилие вычисляется исходя из разности площадей цилиндра, количества гидравлических камер и дифференциального давления. А те, в свою очередь оказывают усилие на промежуточное кольцо (поз. 9), которое и сжимает пакерующий элемент (поз. 12), герметично разобщая интервалы под и над пакерующим элементом. Пакерующий элемент под действием осевого усилия, которое создают гидравлические камеры, начинает сжиматься. Пакер из транспортного положения переходит в активированное. Резина расширяется в диаметре и плотно прилегает к стенкам открытого ствола или обсадной колонны. Таким образом осуществляется разделение затрубного пространства на пространство под пакерующим элементом и пространство над пакерующим элементом. Эти две области гидравлически не сообщаются. Пакер, предназначенный для открытого ствола 142.9-158.8 мм, имеет в транспортном положении внешний диаметр 139.7 мм. Пакерующий элемент при этом выдерживает дифференциальное давление 68 МПа. Пакерующий элемент (поз. 12) соединяется со стопорным кольцом (поз. 3) резьбовым соединением. Стопорное кольцо (поз. 3) соединяется с внутренним полым корпусом (поз. 4) путем резьбового соединения, которое фиксируется винтами (поз. 15). А в нижней части конструкция пакера зафиксирована с помощью нижнего конуса (поз. 11) (это конструкция для крепления пакерующего элемента на корпусе пакера). Ограничительное кольцо (поз. 8) ограничивает перемещение прижимного цилиндра (поз. 7).

Это оптимальный вариант реализации с точки зрения производства, сборки и эксплуатации пакера. В целом в других вариантах реализации стопорное кольцо (поз. 3) и внутренний полый корпус (поз. 4) могут быть изготовлены в едином исполнении, но это существенно усложнит работу с пакером.

Следующим элементом в составе компоновки является циркуляционный переводник, как показано на Фиг. 7. Данный элемент компоновки является цельным и состоит из корпуса (поз. 17) с шестью отверстиями для возможности проведения работ с большим расходом с внутренним резьбовым соединением для монтажа промывочных насадок (поз. 18) фиксированного диаметра. Диаметры насадок (поз. 18) подбираются в зависимости от запланированного расхода жидкости. Резьбовое соединение позволяет легко менять насадки. Промывочные насадки (поз. 18) герметично устанавливаются в корпус (поз. 17) с помощью резьбового соединения и уплотнительных колец (поз. 19). Внутренний диаметр промывочных насадок подбирается исходя из расчетов необходимой площади сечения отверстия и перепада давления, который они обеспечивают, как показано на Фиг. 4. Используя формулы расчета потерь давления в Excel, составлена программа для расчета расхода и диаметра насадок.

Компоновка Hydra Raptor спускается на колонне насосно-компрессорных труб с периодической, либо с постоянной циркуляцией или на гибких насосно-компрессорных трубах. Все устройство по прототипу представляет собой установку для производства ГРП, включающую смонтированные с помощью резьбового соединения на колонне насосно-компрессорных труб (НКТ) снизу вверх: а) нижнего пакера с четырёхсекционной гидравлической установочной камерой; б) циркуляционного переводника представленного корпусом устройства и отверстиями с резьбовыми соединениями для установки в них промывочных насадок различного диаметра для обеспечения необходимого перепада давления, в количестве от четырех до шести; в) верхнего пакера с четырёхсекционной гидравлической установочной камерой. Конструкции верхнего и нижнего пакера с установочной камерой идентичны. Достигнув необходимого интервала стимуляции, движение колонны останавливается, начинается закачка рабочей жидкости в трубное пространство насосно-компрессорных труб. Насосно-компрессорные трубы не являются частью изобретения. Это широкоизвестные трубы, которые повсеместно применяются в нефтяной промышленности. В данном контексте они применяются исключительно для спуска компоновки в скважину. Интервал стимуляции – интервал в скважине, где планируется проведение гидроразрыва пласта (ГРП). Обычно отсчитывается по длине ствола скважины, начиная от устья, например, 2340-2345 м по стволу скважины. В составе компоновки включен циркуляционный переводник с промывочными насадками (поз. 18), который является местным сопротивлением гидравлической системы со значительной величиной гидравлических потерь для создания дифференциального давления, за счет которого система активируется. За счёт гидравлических потерь, которые создаются при прокачке жидкости через промывочные насадки, между трубным и затрубным пространством возникает дифференциальное давление. Когда жидкость прокачивается через промывочные насадки (поз. 18), возникает перепад давления, обусловленный местным гидравлическим сопротивлением, как показано на Фиг. 4. Расход 4000 л/мин, 2 глухие насадки, 2 насадки с проходным диаметром 18/32", 2 насадки с проходным диаметром 20/32". Дифференциальное давление, которое при этом возникает - 45 атм. Возникает дифференциальное давление между трубным (гидравлическая камера А) и затрубным пространством компоновки (область Б). По мере роста дифференциального давления, пакерующий элемент (поз. 12) сжимается, обеспечивая необходимую герметичность затрубного пространства насосно-компрессорных труб НКТ между верхним и нижним пакером.

Заявляемое устройство успешно прошло заводские испытания на одном из предприятий заявителя, подтвердило свою работоспособность и надежность.

Хотя в изложенном выше описании рассмотрены некоторые примеры осуществления пакера и способы работы с ним, для специалистов в данной области техники будут очевидны различные усовершенствования. Предполагается, что все такие усовершенствования, входящие в объем прилагаемой формулы изобретения, включены в вышеизложенное описание.

Ниже приведен пример реализации пакера обеспечения разобщения открытого ствола диаметром 142,88–158,75 мм, а также пример расчета воздействующих сил на двухпакерную компоновку внешним диаметром 139,7 мм.

Таблица 1

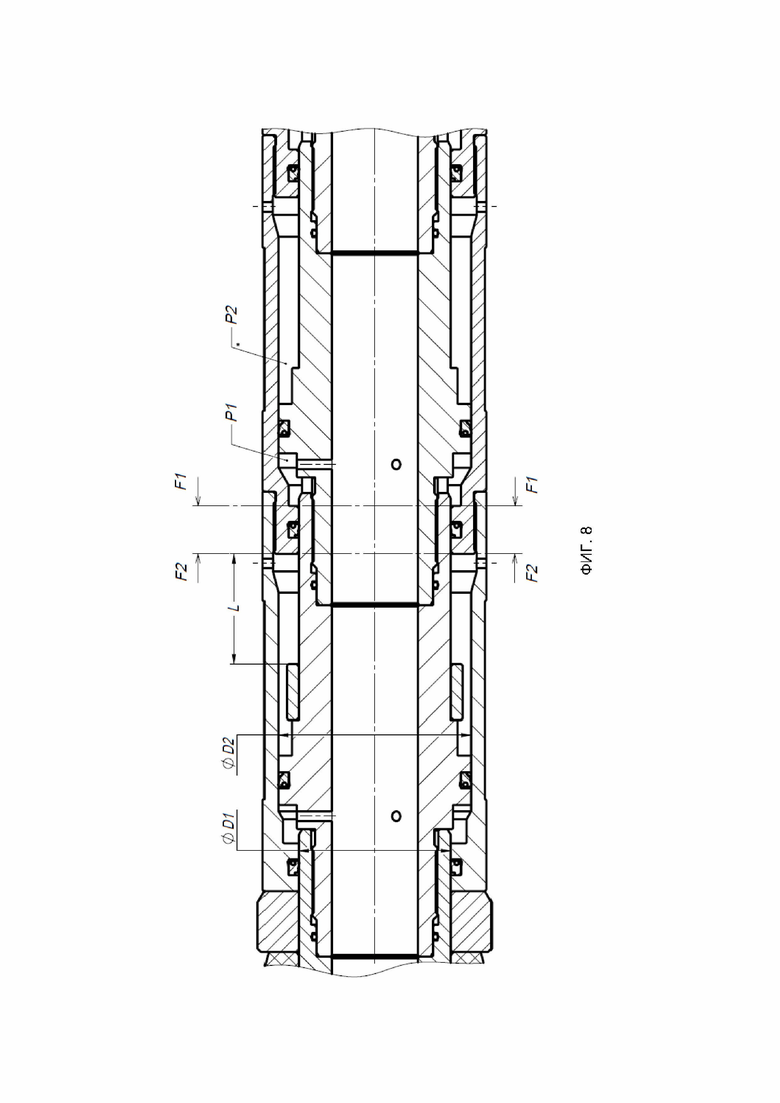

На подвижную внешнюю составляющую гидравлического пакера действует усилие F1 от давления P1 и усилие F2 от давления P2 (см. Фиг. 8).

Силы действуют на площадь S1:

S1 – площадь воздействия давления, нагнетаемого внутри пакера и давления в скважине, [м2];

D1 – внутренний диаметр меньшего уплотнения цилиндра, [м];

D2 – внешний диаметр уплотнения поршня, [м].

Усилие F1 от одного цилиндра:

F1 – сила, создаваемая давлением P1 на площадь S1, [Н];

P1 – давление, нагнетаемое внутри пакера, [Па].

Усилие F2 от одного цилиндра:

F2 – сила, создаваемая давлением P2 на площадь S1, [Н];

P2 – давление внутри скважины, [Па].

В зависимости от количества цилиндров результирующее усилие на сжатие пакерующего элемента:

F – результирующее усилие, прилагаемое на пакерующий элемент, [Н];

n – количество цилиндров, используемых в сборке пакера.

Таблица 2 – Расчет усилий на пакерующий

элемент при сборке пакер с 3 цилиндрами

Таблица 3 – Расчет усилий на пакерующий

элемент при сборке пакер с 4 цилиндрами

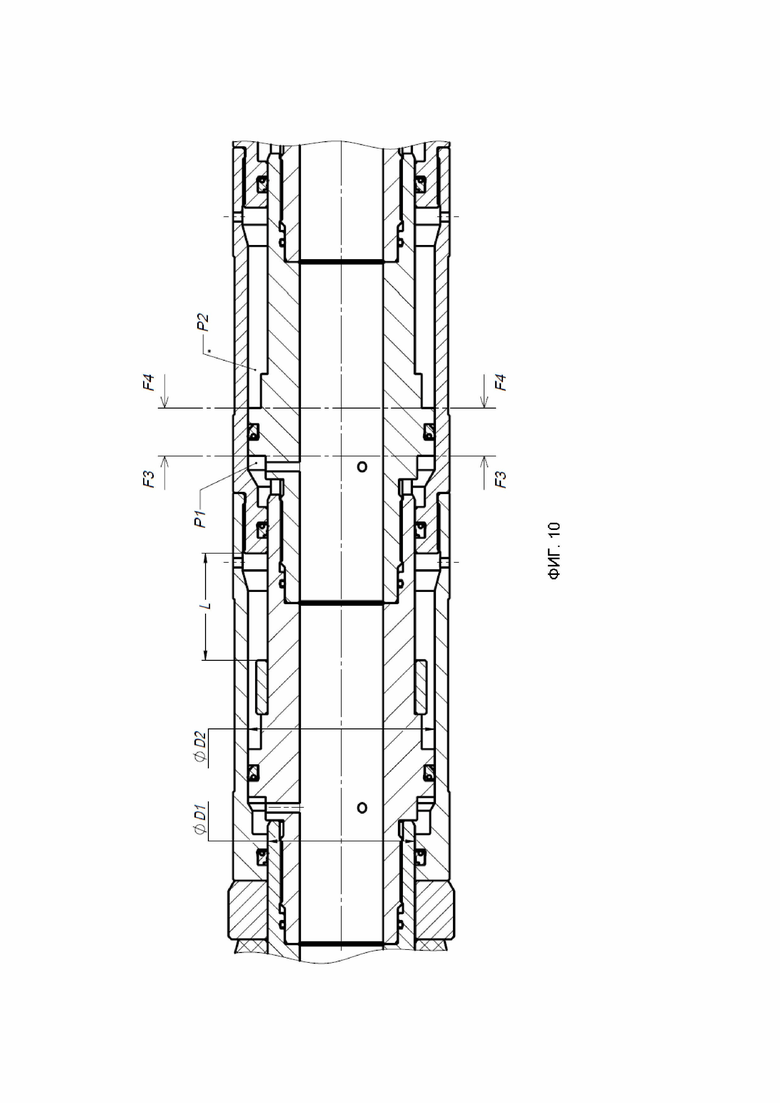

Рассчитаем возможность передавливания пакерующего элемента внешней средой (см. Фиг. 10).

Максимальная нагрузка на резьбовые соединения между поршнями не должна превышать страгивающую нагрузку на данный тип резьбового соединения показан на Фиг. 11.

Fстр. – страгивающее усилие данного типа резьбы, [Н].

Расчет максимальной нагрузки на резьбовые соединения между поршнями нижнего пакера производится по схеме, изображенной на Фиг. 11:

S3 – площадь воздействия на заглушку пакера, [м2].

Fрез.n2 – результирующая сила, приложенная на резьбовое соединение нижнего пакера на n-ном цилиндре, [Н].

Максимальная нагрузка на резьбовые соединения между поршнями не должна превышать страгивающую нагрузку на данный тип резьбового соединения

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЕПРЕССИОННОЙ ОЧИСТКИ ЗАБОЯ СКВАЖИН | 2007 |

|

RU2360101C2 |

| Скважинное клапанное устройство автоматического переключения потока | 2023 |

|

RU2821625C1 |

| Циркуляционный клапан | 2019 |

|

RU2693211C1 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

| Устройство для многостадийного гидравлического разрыва пласта | 2021 |

|

RU2791008C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА И ПОВЫШЕНИЯ ПРОНИЦАЕМОСТИ ГОРНЫХ ПОРОД И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2211920C2 |

| СПОСОБ ВЫЗОВА ПРИТОКА ИЗ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065948C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ПОИНТЕРВАЛЬНОГО ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ПЛАСТОВ НА ТРУБАХ | 2016 |

|

RU2614169C1 |

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365740C2 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН ВЫРАВНИВАНИЯ ДАВЛЕНИЯ В СКВАЖИНЕ И СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2531692C2 |

Изобретение относится к нефтегазовой промышленности, а именно к устройствам для проведения селективного гидроразрыва пласта, ремонтно-изоляционных работ и может быть использовано при осуществлении подземного ремонта скважин в целях интенсификации притока углеводородов. Пакер с четырехсекционной гидравлической установочной камерой для производства ГРП содержит: три полностью идентичные гидравлические секции, где гидравлическая секция состоит из внутреннего прижимного поршня, имеющего четыре отверстия для гидравлического сообщения между гидравлической камерой, прижимными цилиндрами и насосно-компрессорными трубами (НКТ), на которых спускается пакер, с уплотнением цилиндра и уплотнительным кольцом; одну гидравлическую секцию, содержащую прижимной поршень с уплотнением, содержащий стопорное кольцо, выполненное с возможностью ограничения хода прижимных цилиндров и регулирования компрессии пакерующего элемента; прижимной цилиндр, имеющий отверстие заданного диаметра для обеспечения сообщения затрубного пространства с затрубным пространством колонны НКТ; уплотнение на прижимном цилиндре, выполненное с возможностью герметизации во внутренней части установочного цилиндра для обеспечения герметичного разобщения двух областей, в которых разное давление. Между трубным пространством в колонне НКТ и затрубным пространством возникает дифференциальное давление, по мере роста которого появляется осевое усилие, которое передается прижимному цилиндру и внешнему цилиндру и приводит их в движение по оси вдоль пакера. Технический результат заключается в обеспечении эффективной и надежной активации пакера путем повышения расхода жидкости через него. 11 ил., 3 табл.

Пакер с четырехсекционной гидравлической установочной камерой для производства ГРП, содержащий:

три полностью идентичные гидравлические секции, каждая из которых состоит из: прижимного цилиндра (7) и внутреннего прижимного поршня (6), имеющего четыре отверстия для гидравлического сообщения гидравлической камеры, образуемой между прижимным цилиндром (7) и внутренним прижимным поршнем (6), с внутренним пространством пакера, при этом между прижимным цилиндром (7) и внутренним прижимным поршнем (6) на прижимном цилиндре (7) имеется уплотнение (14), а между внутренним прижимным поршнем (6) и смежным скрепленным с ним внутренним прижимным поршнем (6) соседней гидравлической секции установлено уплотнительное кольцо (16), образуя герметизацию упомянутой гидравлической камеры, при этом прижимной цилиндр (7) имеет отверстия с возможностью сообщения пространства за внутренним прижимным поршнем (6) с пространством между пакером и стенкой скважины;

одну гидравлическую секцию, содержащую: внешний цилиндр (5) и внутренний прижимной поршень (6), содержащий стопорное кольцо (10), установленное на нем, с возможностью ограничения хода последовательно соединенных между собой прижимных цилиндров (7) и внешнего цилиндра (5) и регулирования компрессии пакерующего элемента (12), при этом внутренний прижимной поршень (6) имеет четыре отверстия для гидравлического сообщения гидравлической камеры, образуемой между внешним цилиндром (5) и внутренним прижимным поршнем (6), с внутренним пространством пакера, при этом между внешним цилиндром (5) и внутренним прижимным поршнем (6) на внешнем цилиндре (5) имеется уплотнение (14), а между внутренним прижимным поршнем (6) и смежным скрепленным с ним внутренним прижимным поршнем (6) соседней гидравлической секции установлено уплотнительное кольцо (16), образуя герметизацию упомянутой гидравлической камеры, при этом внешний цилиндр (5) имеет отверстие с возможностью сообщения пространства за внутренним прижимным поршнем (6) с пространством между пакером и стенкой скважины;

внутренний полый корпус (4), с одной стороны соединенный с внутренним прижимным поршнем (6) одной гидравлической секции, а с другой стороны, выполненный с возможностью соединения с колонной насосно-компрессорных труб, на которой спускается пакер, при этом внутренние прижимные поршни (6) каждой гидравлической секции последовательно соединены, образуя внутреннее пространство пакера, сообщаемое с трубным пространством в колонне насосно-компрессорных труб;

причем с внешней стороны внутреннего полого корпуса (4) через стопорное кольцо (3) одним концом к нему соединен пакерующий элемент (12), другой конец которого сочленен с промежуточным кольцом (9) и внешним цилиндром (5) с возможностью сжатия пакерующего элемента (12) при перемещении по оси вдоль пакера последовательно соединенных между собой прижимных цилиндров (7) и внешнего цилиндра (5) под действием осевого усилия, возникающего по мере роста дифференциального давления между внутренним пространством пакера и пространством между пакером и стенкой скважины.

| СПОСОБ ЛЕЧЕНИЯ АБСАНСОВ ПРИ ИДИОПАТИЧЕСКОЙ ГЕНЕРАЛИЗОВАННОЙ ЭПИЛЕПСИИ У ДЕТЕЙ | 2005 |

|

RU2329761C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| Кирпичный блок с комбинированными пустотами | 1959 |

|

SU131065A1 |

| ПАКЕРНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2012 |

|

RU2495227C1 |

| 0 |

|

SU156735A1 | |

| US 5217077 A1, 08.06.1993 | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2023-08-30—Публикация

2022-12-12—Подача