Изобретение относится к трубопроводному транспорту и может быть использовано при испытаниях обвязки и технологического оборудования газораспределительной станции (ГРС), в процессе осуществления пуско-наладочных работ.

Из уровня техники широко известны статические испытания трубопроводов, в результате которых определяются осредненные нагрузки и осредненные напряжения, необходимые для расчета на прочность и оценки надежности конструкции, при этом данная методика проведения испытаний не позволяет воссоздать характерные условия эксплуатации, вызванные потоком транспортируемой среды. Данный аспект является особенно важным для опасных производственных объектов, в частности ГРС, на которых наблюдается широкий диапазон динамических режимов транспортируемого природного газа, обусловленный сезонным характером загрузки ГРС (зима – высоконагруженный сезон, лето - низконанруженный). При этом высокоскоростной турбулентный поток природного газа, способен создавать в процессе транспортировки, условия для возникновения динамических нагрузок, таких, как вибрация, а также акустических нагрузок, которые, в свою очередь, невозможно воссоздать в условиях статических испытаний, вследствие чего невозможно своевременно выявить скрытые дефекты и нарушения обвязки и технологического оборудования ГРС, приводящих к режиму аварийной ситуации на объекте.

Известен способ комплексного опробования оборудования газораспределительной станции под нагрузкой [СТО Газпром 2-2.2-610-2011 Руководство по организации пусконаладочных работ на объектах системы распределения газа. Рекомендации по определению стоимости пусконаладочных работ на объектах системы распределения газа], включающий пуск газа через трубопроводы и оборудование газораспределительной станции, наладку технических устройств и функциональных узлов при работе оборудования с выводом на заданные пределы и окончательное установление динамических рабочих режимов подачи газа.

Основным недостатком известного способа является низкая информативность испытаний оборудования ГРС, которая работает в режиме неполной загрузки. Неполная загрузка ГРС является следствием фактического отсутствия запроектированных потребителей газа, вследствие чего оборудование ГРС работает на динамических режимах подачи газа, существенно меньших номинальных проектных рабочих режимов.

Известен способ проведения пневмоиспытаний магистрального газопровода [Патент РФ № 2387963, G01M 3/08 (2006.01), опубл. 27.04.2010, бюл. №12], включающий закачку воздуха в отключенный ремонтируемый участок газопровода в два этапа, причем на первом этапе закачку ведут компрессором первой ступени среднего давления с выходным значением до 1,0-1,5 МПа и при достижении в закачиваемом участке давления в 60-70% от возможного максимального выход компрессора первой ступени переключают на вход дожимающего устройства, рабочим телом в котором является газ, а расходуемой энергией - потенциальная энергия перепада давлений между низконапорными камерами эжекторов и давлением перед закрытым линейным краном отключенного участка, при этом входы эжекторов подключают к магистральному трубопроводу перед закрытым линейным краном отключенного участка, а выходы к работающей нитке, кран перемычки, расположенной перед отключенным участком, закрывают или временно уменьшают ее проходное сечение, для обеспечения необходимого потока эжектирующего газа через эжекторы.

Известен способ испытания участка трубопровода воздухом на прочность и герметичность и мобильная компрессорная установка для испытания [Патент РФ № 2358253, G01M 3/28 (2006.01), опубл. 10.06.2009, бюл. №16], включающий определение влагосодержания воздуха в участке по температуре окружающей участок среды и испытательному давлению, запуск компрессора и на выходе влагоотделителя принудительную установку максимально допустимого для компрессора давления или меньшего давления, при котором после стабилизации температурного режима влагосодержание воздуха на выходе влагоотделителя не превосходит влагосодержания воздуха в участке, затем понижение давления воздуха и подачу воздуха в участок.

Известен способ испытаний трубопровода и устройство для его осуществления [Патент РФ № 2296310, G01M 3/08 (2006.01), G01M 15/00 (2006.01), опубл. 27.03.2007, бюл. №9], включающий моделирование изменения во времени испытательного давления, скорости его подъема, температуры среды в объеме испытываемого трубопровода, дальнейшее сравнение указанных параметров с заданными допусками, рассчитанными с учетом прочности материала труб. По результатам моделирования задают предельные значения параметров регулирования режимов работы перекачивающей установки. В процессе испытаний трубопровода непрерывно регистрируют и контролируют их изменение, управляют работой перекачивающей установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытываемый трубопровод до заданных предельных значений испытательного давления.

Устройство включает испытываемый трубопровод, расходомер, перекачивающую установку со всасывающим и нагнетательным трубопроводами, каналы измерения давления, температуры среды в трубопроводе, а также давлений всасывания, нагнетания и скорости вращения вала привода перекачивающей установки, имитатор нагрузки трубопровода давлением и электронные блоки: хранения информации, вычисления параметров испытаний, формирования управляющих команд и блок диагностирования и управления, связанный с исполнительными механизмами, управляющими режимами испытаний трубопровода. Технический результат заключается в повышении точности, увеличении надежности испытаний, исключая риск превышения предельного давления и разрыва трубопровода при его испытании.

Недостатком приведенных аналогов является отсутствие возможности моделирования вибрационных, акустических нагрузок, вызванных режимами турбулентного высокоскоростного потока транспортируемого газа.

Наиболее близким по технической сущности, выбранным в качестве прототипа, является способ испытания трубопроводного участка газом на прочность и герметичность [Патент РФ № 2456567, G01M 3/28 (2006.01), F17D 5/00 (2006.01), опубл. 20.07.2012, бюл. №20], включающий нагнетание в трубопровод газа до испытательного давления мобильной компрессорной станцией с регулируемой массовой производительностью через трубопровод, перед каждым увеличением производительности станции осуществляют измерение температуры и давления газа в трубопроводе, вычисление давления газа в трубопроводе и, если измеренное давление больше вычисленного давления, увеличивают производительность.

Недостатками прототипа являются:

1. Отсутствие возможности моделирования вибрационных, акустических нагрузок, вызванных режимами турбулентного высокоскоростного потока транспортируемого газа.

2. Необходимость сброса испытательной среды (природный газ) из испытываемого трубопровода, оборудования в атмосферу после проведения испытаний, что не соответствует требованиям экологической безопасности.

Задачей изобретения является повышение надежности и экологической безопасности испытаний оборудования газораспределительной станции.

Техническим результатом изобретения является повышение информативности и достоверности процесса испытания обвязки и технологического оборудования ГРС, путем поэтапного моделирования режимов транспортировки природного газа.

Поставленная задача и технический результат в способе испытания обвязки и технологического оборудования газораспределительной станции, включающем нагнетание в обвязку и технологическое оборудование газа до испытательного давления, вычисление и измерение температуры и давления газа, решается тем, что поэтапно изменяют режим непрерывной кольцевой перекачки газа, с постепенным увеличением производительности, задаваемой в соответствии с функциональной зависимостью, измеряют функциональные эксплуатационные показатели оборудования газораспределительной станции, разрабатывают решения по стабилизации измеряемых функциональных показателей при превышении критических значений.

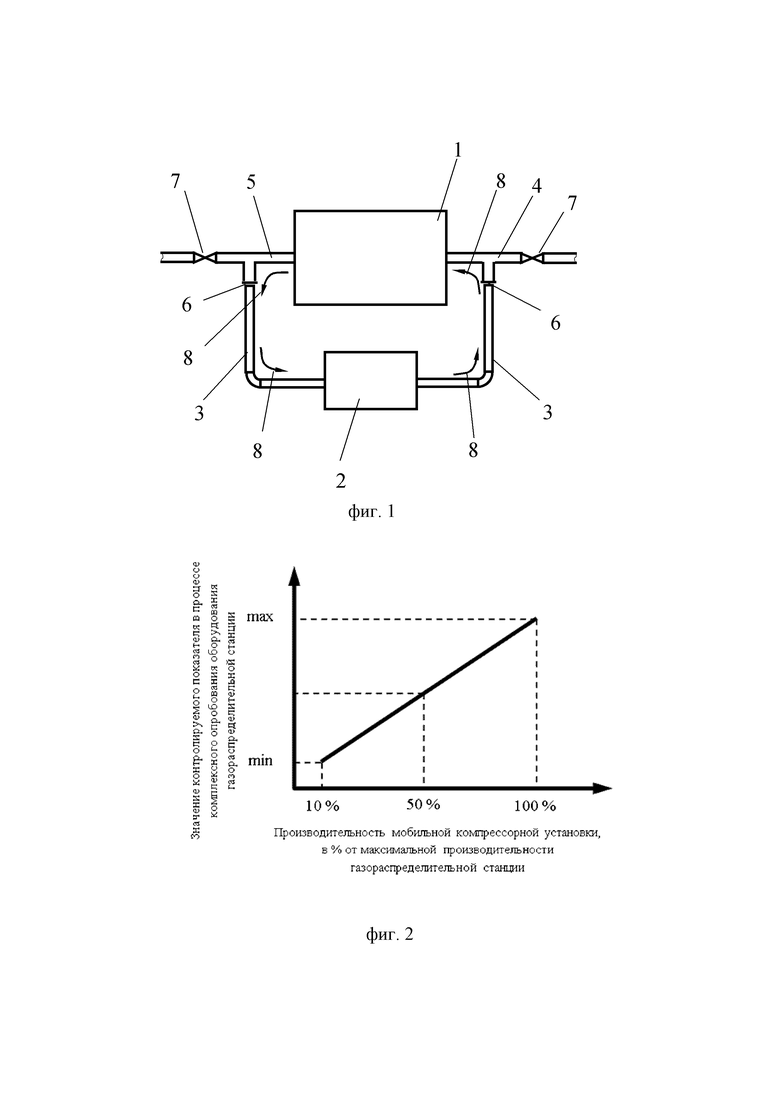

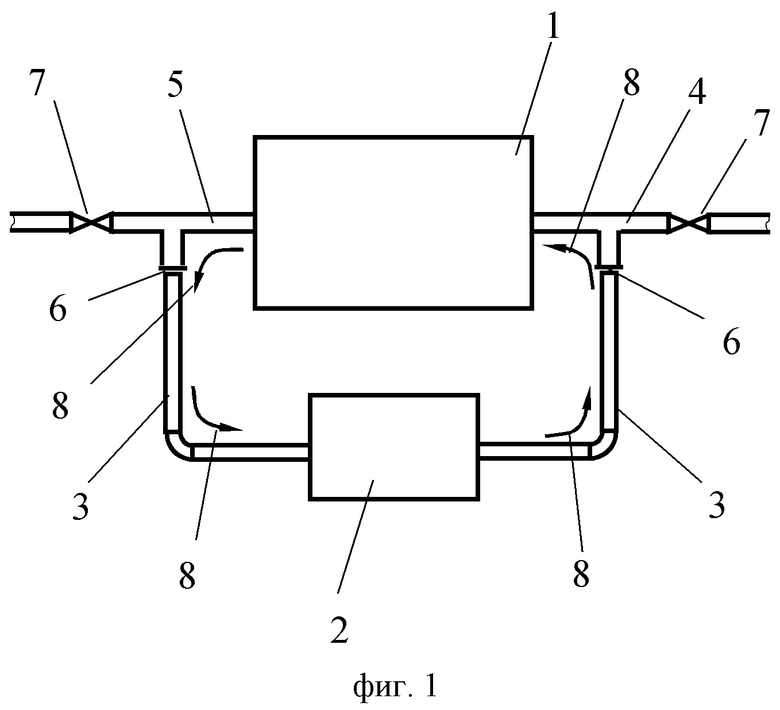

Сущность изобретения поясняется на фиг. 1, 2. На фиг. 1 показана схема подключения мобильной компрессорной станции при проведении испытания обвязки и технологического оборудования ГРС. На фиг. 2 показано определение особенностей изменения и соответствия контролируемых параметров функционирующего оборудования ГРС допускаемым диапазонам значений при испытании обвязки и технологического оборудования ГРС с помощью мобильной компрессорной станции.

Способ реализуется следующим образом.

При проведении испытания оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1), рядом с газораспределительной станцией 1 размещают мобильную компрессорную станцию 2, которую с помощью временных трубопроводов 3 многократного применения подключают к входному трубопроводу 4 и выходному трубопроводу 5 газораспределительной станции 1 с помощью присоединительных узлов 6. При этом запорная арматура 7 в составе входного трубопровода 4 и выходного трубопровода 5 находится в закрытом положении. Первый присоединительный узел 6 располагается во входном трубопроводе 4, после запорной арматуры 7, второй присоединительный узел 6 располагается в выходном трубопроводе 5 перед запорной арматурой 7.

При испытании оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1) запускают мобильную компрессорную станцию 2 в работу, при этом испытательная газообразная среда (на фиг. не показана) отбирается из выходного трубопровода 5 (фиг. 1), сжимается до задаваемого давления и направляется во входной трубопровод 4. В результате обеспечивается круговое перемещение испытательной газообразной среды по кольцу (на фиг. не показана) через технологическое оборудование (на фиг. не показано) газораспределительной станции 1 (фиг. 1) в направлении 8 с воспроизведением основного технологического процесса газораспределительной станции 1. В процессе кругового перемещения испытательной газообразной среды (на фиг. не показана) проводят наладку оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1).

Выбор мобильной компрессорной станции 2 (фиг. 1) выполняется по условию, что ее максимальная производительность составляет не менее 1,2 от максимальной производительности газораспределительной станции 1.

В процессе испытания оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1), выполняют повышение производительности мобильной компрессорной станции 2 с увеличением объема отбираемой из выходного трубопровода 5 и закачиваемой во входной трубопровод 4 испытательной газообразной среды (на фиг. не показана). При этом выполняют наладку оборудования (на фиг. не показано) газораспределительной станции 1, определяют особенности работы оборудования (на фиг. не показано) газораспределительной станции 1 при различной производительности мобильной компрессорной станции 2, проводят измерения и определяют особенности изменения и соответствия контролируемых параметров функционирующего оборудования (на фиг. не показано) газораспределительной станции 1 установленным (допускаемым) диапазонам значений в соответствии с графической зависимостью (фиг. 2). При несоответствии контролируемых параметров допускаемым диапазонам значений, разрабатывают мероприятия по их стабилизации.

Пример.

Необходимо провести пуско-наладочные работы на газораспределительной станции после реконструкции, максимальная производительность которой составляет 150000 м3/час (при давлении 0,1013 МПа, температуре 293,15 К), давление газа на входе 5,4 МПа, на выходе – 1,2 МПа.

При проведении комплексного опробования и испытания оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1) используется мобильная компрессорная станция 2 производительностью 180000 м3/час (при давлении 0,1013 МПа, температуре 293,15 К).

С помощью временных трубопроводов 3 (фиг. 1) мобильная компрессорная станция 2 подключается к входному трубопроводу 4 и выходному трубопроводу 4 газораспределительной станции 1. Запорная арматура 7 находится в закрытом положении. В качестве испытательной газообразной среды (на фиг. не показана) используется природный газ.

Запускают мобильную компрессорную станцию 2 (фиг. 1) в работу, при этом природный газ проходит через оборудование (на фиг. не показано) газораспределительной станции 1, отбирается из выходного трубопровода 5 и подается во входной трубопровод 4. При этом производительность мобильной компрессорной станции 2 (фиг. 1) составляет 15000 м3/час (при давлении 0,1013 МПа, температуре 293,15 К) или 10% от максимальной производительности газораспределительной станции 1. Проводят наладку оборудования (на фиг. не показано), выполняют измерение основных параметров функционирующего оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1). Повышают производительность мобильной компрессорной станции до 75000 м3/час (при давлении 0,1013 МПа, температуре 293,15 К) или до 50% от максимальной производительности газораспределительной станции 1. При необходимости, проводят дополнительную настройку оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1), измеряют основные параметры функционирующего оборудования (на фиг. не показано). Повышают производительность мобильной компрессорной станции 2 до 150000 м3/час (при давлении 0,1013 МПа, температуре 293,15 К) или до 100% от максимальной производительности газораспределительной станции 1. Определяют особенности функционирования основного и вспомогательного оборудования (на фиг. не показано) газораспределительной станции 1 (фиг. 1) в режиме максимальной загрузки. Получают зависимости измеряемых контролируемых показателей (например, показателей вибрационного нагружения, интенсивности акустического воздействия, температурных показателей и пр.) от степени загрузки газораспределительной станции 1. При превышении контролируемыми параметрами допустимых диапазонов значений разрабатывают мероприятия по снижению фиксируемых уровней измеряемых параметров (например, использование дополнительной акустической защиты, средств гашения вибрации и пр.).

Повышение информативности и достоверности процесса испытания обвязки и технологического оборудования ГРС, и как следствие повышение дальнейшей эксплуатационной надежности объекта в целом, достигается за счет поэтапного изменения режима непрерывной кольцевой перекачки газа, с постепенным увеличением производительности, задаваемой в соответствии с функциональной зависимостью, что делает процедуру испытания максимально приближенной к сезонным перегрузкам объекта, также измерения функциональных эксплуатационных показателей оборудования ГРС, разработки решений по стабилизации измеряемых функциональных показателей при превышении критических значений.

Повышение экологической безопасности испытания обвязки и технологического оборудования газораспределительной станции достигается за счет использования динамического режима непрерывной перекачки газа через испытываемое оборудование путем кругового перемещения испытательной газообразной среды по кольцу без сброса газа в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильная поверочная установка для счетчиков газораспределительных станций | 2022 |

|

RU2793592C1 |

| СПОСОБ ПРОДУВКИ УЗЛОВ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2460000C2 |

| Полномасштабный тренажер газораспределительной станции | 2022 |

|

RU2780592C1 |

| Способ откачки природного газа из отключенного участка газопровода | 2022 |

|

RU2785793C1 |

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2017 |

|

RU2671762C1 |

| СПОСОБ, ОБЕСПЕЧИВАЮЩИЙ ПРОКАЧКУ ПРИРОДНОГО ГАЗА ЧЕРЕЗ ТЕХНОЛОГИЧЕСКУЮ ЛИНИЮ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ ПРИ ОТСУТСТВИИ ГОТОВНОСТИ ПОТРЕБИТЕЛЕЙ К ПРИЕМУ ПРИРОДНОГО ГАЗА | 2023 |

|

RU2823198C1 |

| СПОСОБ ВЫРАБОТКИ ГАЗА ИЗ УСТРОЙСТВ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2667722C2 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| Способ осушки технологических трубопроводов компрессорного цеха | 2023 |

|

RU2820376C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано при испытаниях обвязки и технологического оборудования газораспределительной станции (ГРС) в процессе осуществления пусконаладочных работ. Задачей изобретения является повышение надежности и экологической безопасности испытаний оборудования ГРС. Техническим результатом изобретения является повышение информативности и достоверности процесса испытания обвязки и технологического оборудования ГРС путем поэтапного моделирования режимов транспортировки природного газа. Способ испытания обвязки и технологического оборудования газораспределительной станции включает нагнетание в обвязку и технологическое оборудование газа до испытательного давления, вычисление и измерение температуры и давления газа. При этом поэтапно изменяют режим непрерывной кольцевой перекачки газа с постепенным увеличением производительности, задаваемой в соответствии с функциональной зависимостью, измеряют функциональные эксплуатационные показатели оборудования газораспределительной станции, разрабатывают решения по стабилизации измеряемых функциональных показателей при превышении критических значений. 2 ил.

Способ испытания обвязки и технологического оборудования газораспределительной станции, включающий нагнетание в обвязку и технологическое оборудование газа до испытательного давления, вычисление и измерение температуры и давления газа, отличающийся тем, что предварительно мобильную компрессорную станцию с помощью временных трубопроводов многократного применения подключают к входному трубопроводу и выходному трубопроводу испытываемой газораспределительной станции с помощью присоединительных узлов, затем поэтапно изменяют режим непрерывной кольцевой перекачки газа с постепенным увеличением производительности, задаваемой в соответствии с функциональной зависимостью, измеряют функциональные эксплуатационные показатели оборудования газораспределительной станции, при превышении критических значений измеряемых функциональных показателей используют дополнительную акустическую защиту и средства гашения вибраций.

Авторы

Даты

2023-09-12—Публикация

2022-05-04—Подача