Изобретение относится к области газовой промышленности и может быть использовано в обвязке компрессорных цехов, как при магистральном транспорте газа, так и на дожимных компрессорных станциях.

Известен способ осушки полости трубопроводов, включающий первоначальное заполнение средой осушаемого трубопровода, находящегося под давлением, равным атмосферному, подъем давления в осушаемом трубопроводе до заданной величины, продувку, сброс давления до вакуума с последующей осушкой полости трубопровода, находящегося под вакуумом, при подъеме давления и продувке в качестве среды используют атмосферный воздух, а в осушаемом трубопроводе формируют газовую среду в виде смеси атмосферного воздуха и предварительно подготовленного до заданной влажности инертного газа, полученного из атмосферного воздуха путем его разделения на азот и кислород в полимерных половолоконных мембранах, после удаления кислорода инертный газ на основе азота нагнетают в осушаемый трубопровод, причем после выхода из осушаемого трубопровода инертный газ на основе азота отделяют от жидкости, жидкость удаляют, и осушенный инертный газ вновь смешивают с атмосферным воздухом, разделяют на азот и кислород, удаляют воду и инертный газ на основе азота возвращают в осушаемый трубопровод, а дальнейшую осушку и заполнение инертным газом на основе азота полости трубопровода ведут дожимным перекачивающим средством в режиме рециркуляции до заданных значений влажности среды и концентрации инертного газа во всем объеме осушаемого трубопровода [RU 2272974, МПК F26B 7/00, F26B 5/04, F26B 21/04, опубликовано 27.03.2006г.].

Известный способ обладает следующими недостатками:

- проведение регенерации инертного газа с повышенной влажностью после его выхода из осушаемого трубопровода, что требует применения дополнительного оборудования, а, следовательно, и материальных средств;

- затратный процесс вакуумирования трубопровода, для реализации которого требуется вакуумная установка.

Известен способ осушки магистрального газопровода путем продувки упомянутого трубопровода осушающим воздухом с последующим измерением влажности на выходе из трубопровода, в процессе продувки понижают содержание влаги в осушающем воздухе посредством осушителей воздуха, которые устанавливают на байпасных линиях линейных крановых узлов осушаемого трубопровода, при этом продувку осуществляют до достижения нормированного значения температуры точки росы (ТТР) осушающего воздуха на выходе из осушаемого трубопровода от минус 15°C до минус 30°C, затем продувку прекращают не менее чем на 12 ч, после чего возобновляют продувку осушаемого трубопровода с отключенными осушителями воздуха, непрерывно измеряя содержание влаги в осушающем воздухе на выходе из осушаемого трубопровода, при этом в процессе измерения фиксируют момент времени, свидетельствующий о наличии мест скопления воды, в который содержание влаги в осушающем воздухе превышает нормированное значение ТТР, затем определяют расчетным путем расстояние от места скопления воды до начала осушаемого трубопровода, удаляют воду в местах скопления воды из полости осушаемого трубопровода и продолжают продувку осушаемого трубопровода до достижения нормированного значения ТТР осушающего воздуха на выходе из осушаемого трубопровода [RU 2562873, МПК F26B 7/00, F17D 3/12, 2014 г., опубликовано 10.09.2015.].

Известный способ имеет ограниченное применение в части осушки магистрального трубопровода с постоянным сечением и не может быть реализован в условиях компрессорной станции с переменным сечением трубопроводов.

Наиболее близким по технической сущности к заявляемому изобретению является способ осушки технологических трубопроводов компрессорного цеха (далее КЦ), заключающийся в заполнении технологической системы КЦ газом, запуске одной группы газоперекачивающих агрегатов на цеховое «кольцо», периодической продувке пылеуловителей, измерении по истечении двух часов работы КЦ на «кольцо» температуры точки росы по воде (ТТРв) газа на пылеуловителе КЦ, при этом в случае не достижения требуемой ТТРв для подачи газа в «магистраль» осуществляется перевод отбора газа на газораспределительную станцию собственных нужд из контура КЦ с одновременным поступлением в контур КЦ сухого газа из магистрального газопровода через байпас входного цехового крана [RU 2671762, МПК F17D 1/07, 2017 г., опубликовано 06.11.2018]. Недостатком прототипа является применение для осушки технологического контура компрессорного цеха, осушенного и скомпримированного товарного газа, подготовка которого требует значительных затрат ресурсов и, как следствие, высокую себестоимость. Используемый метод удаления газа с высокой ТТРв путем перевода отбора газа на газораспределительную станцию собственных нужд с одновременной подпиткой контура из магистрального газопровода приводит не только к потреблению дополнительных объёмов товарного газа, но и к увеличению объёмов технологических трубопроводов, заполненных газом с высокой ТТРв, что может негативно отразиться на работоспособности газоиспользующего оборудования.

Задачей, на решение которой направлено предлагаемое изобретение, является устранение указанных недостатков и реализация процесса осушки технологических трубопроводов, основного и вспомогательного оборудования в обвязке КЦ перед подачей подготовленного газа в систему, после проведения гидравлических испытаний или вскрытия полости трубопроводов для выполнения огневых или газоопасных работ (замена запорно-регулирующей арматуры, отключение/подключение технологического оборудования и т.д.).

Технический результат заявляемого изобретения заключается в уменьшении количества операций и используемого для осушки технологических трубопроводов оборудования, за счет компримирования инертного газа дожимными мощностями КЦ и исключения последующих стадий регенерации инертного газа, стравливания сырого природного газа в атмосферу и т.д.

Решение указанной задачи и обеспечение указанного технического результата достигается за счет того, что способ осушки технологических трубопроводов КЦ включает последовательное выполнение следующих операций:

- подготовка трубопроводов и оборудования КЦ;

- подключение мобильной азотной компрессорной установки к дренажному крану входного трубопровода КЦ;

- подключение переносных устройств замера ТТРв на каждом коллекторе КЦ;

- запуск азотной компрессорной установки;

- вытеснение воздуха или газовоздушной смеси из коллекторов и оборудования КЦ с продувкой на свечные трубопроводы;

- перекрытие свечных трубопроводов и первичный замер ТТРв;

- подъём давления азота в газовых коммуникациях до рабочих значений, соответствующих входному давлению сменной проточной части центробежного компрессора (далее ЦБК), для возможности построения газодинамической характеристики и определения рабочей точки ЦБК;

- запуск одного газоперекачивающего агрегата (далее ГПА) на режим «кольцо»;

- поддержание работы ГПА в режиме «кольцо» при соблюдении условий обеспечения гидродинамических характеристик (далее ГДХ) и требований рабочей эксплуатации (далее РЭ) ГПА с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны с расходом на свечу не выше расхода мобильной азотной компрессорной установки;

- выполнение замеров ТТРв во входном коллекторе, при достижении значений ТТРв во входном коллекторе близких к проектным или при отсутствии возможности продолжения процесса осушки без нарушений требований к эксплуатации оборудования осуществить переключение ГПА на режим «магистраль» через клапан холодной рециркуляции (далее КХР);

- поддержание работы ГПА в режиме «магистраль» при соблюдении условий обеспечения ГДХ и требований РЭ ГПА с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны с расходом на свечу не выше расхода мобильной азотной компрессорной установки;

- выполнение замеров ТТРв во всех коллекторах, при достижении значений ТТРв в коллекторах КЦ, соответствующих проектным, ГПА останавливается и осуществляется стравливание контура КЦ.

Целесообразно при наличии на ГПА системы газодинамических уплотнений для обеспечения её работоспособности во время его запуска на режим «кольцо» дополнительно подавать азот с мобильной азотной компрессорной установки на указанную систему.

Проектное значение ТТРв принимают равным минус 30 °С.

Заявляемое изобретение проиллюстрировано:

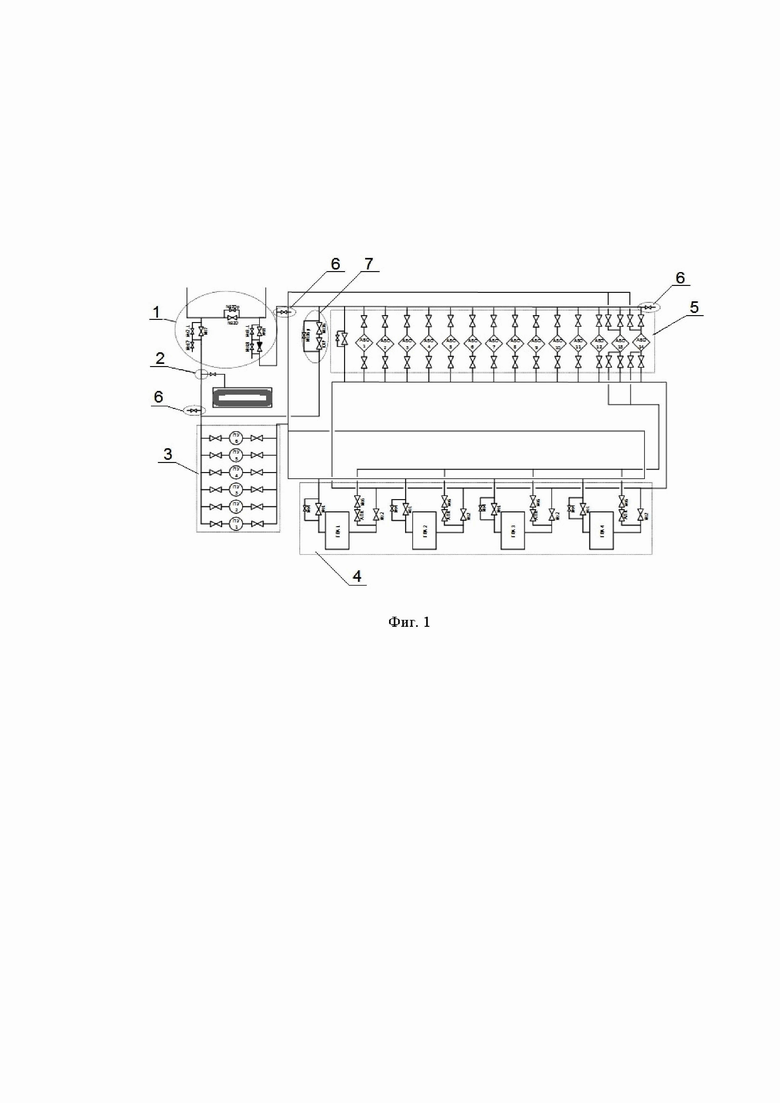

фиг. 1 - принципиальная схема компрессорного цеха с использованием следующих обозначений:

1 - узел подключения компрессорной станции (далее КС);

2 - место подключения мобильной азотной установки;

3 - блок пылеуловителей;

4 - ГПА;

5 - аппарат воздушного охлаждения (далее АВО) газа;

6 - место подключения переносных устройств замера ТТРв;

7 - линия 36-х кранов и КХР;

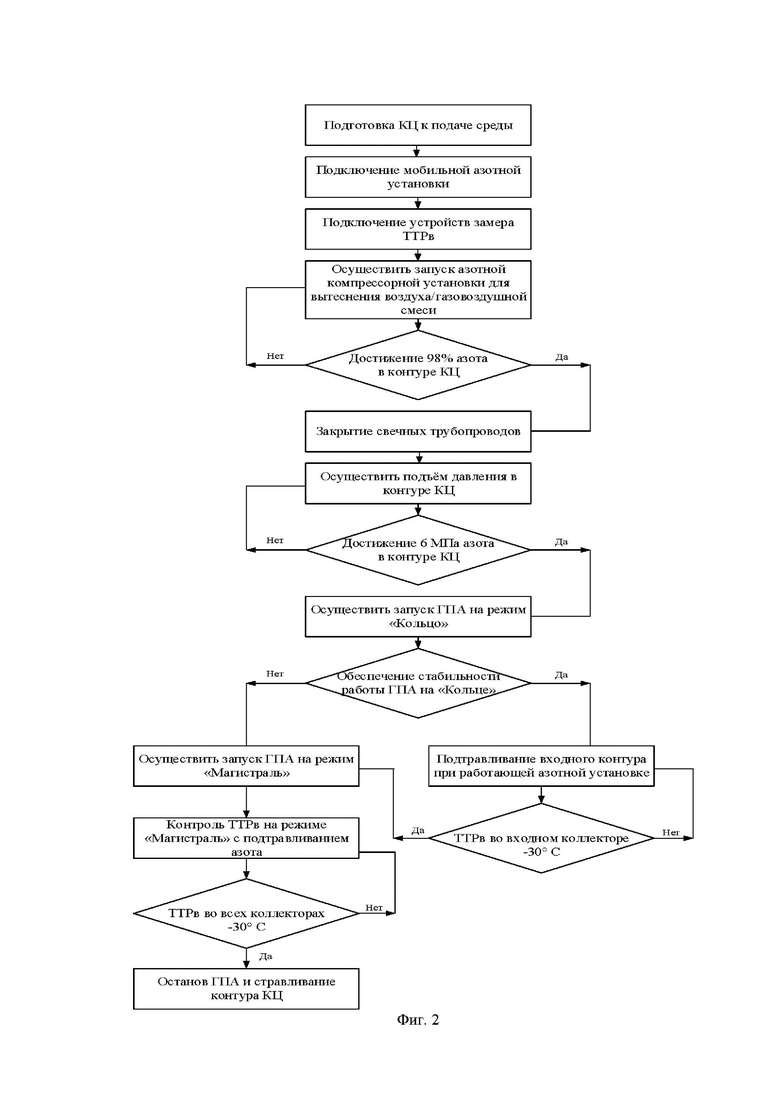

фиг. 2 - алгоритм осуществления способа осушки технологических трубопроводов КЦ.

Согласно представленному на фиг. 2 алгоритму способ осушки технологических трубопроводов КЦ осуществляется в компрессорном цехе, схематически изображенного на фиг. 1, следующим образом:

Шаг 1. Подготовка КЦ к подаче азота в технологические трубопроводы и оборудование после проведения гидравлических испытаний, огневых или газоопасных работ (опорожнение трубопроводов после проведения гидравлических испытаний, обеспечение герметичности оборудования после проведения огневых или газоопасных работ и т.д.);

Шаг 2. Подключение мобильной азотной компрессорной установки к дренажному крану входного трубопровода КЦ в месте 2 (Фиг. 1);

Шаг 3. Подключение переносных устройств замера ТТРв на каждом коллекторе КЦ: на входном - в районе ПУ, на выходном - в районе АВО газа 5 в месте 6;

Шаг 4. Осуществление запуска мобильной азотной компрессорной установки для вытеснения воздуха или газовоздушной смеси;

Шаг 5. При достижении 98% содержания азота на выходе свечных трубопроводов осуществляется закрытие свечных кранов КЦ;

Шаг 6. После закрытия свечных кранов КЦ при работающей мобильной азотной компрессорной установке поднимается давление в контуре КЦ до 6 МПа (до рабочего значения давления);

Шаг 7. При достижении рабочих значений давления в контуре КЦ запускается один ГПА 4 на режим «кольцо»;

Шаг 8. После обеспечения стабильной работы ГПА 4 ведется контроль изменения температуры на выходе ЦБК и нахождение рабочей точки на ГДХ;

Шаг 9. При условии стабильной работы ЦБК в заданной ГДХ и отсутствии динамики роста температуры газа до предупредительных значений на выходе ЦБК проводят подтравливание входного контура при работающей мобильной азотной компрессорной установке;

Шаг 9. При значительном росте температуры газа на выходе ЦБК, при отклонении рабочей точки на ГДХ от номинальных значений или при достижении ТТРв во входном коллекторе значений минус 30°С ГПА 4 переводят на режим «магистраль» через линию 36-х кранов и КХР 7;

Шаг 10. При стабильной работе ГПА в режиме «магистраль» выполняется подтравливание насыщенного влагой азота из коллекторов КЦ с обеспечением контроля ТТРв;

Шаг 11. При достижении в коллекторах КЦ ТТРв значений минус 30°С осуществляется нормальный останов ГПА 4.

Блок пылеуловителей 3 постоянно находится в работоспособном состоянии с функционирующей системой дренирования.

Применение заявляемого изобретения позволяет осуществить процесс осушки технологических трубопроводов, основного и вспомогательного оборудования в обвязке КЦ перед подачей подготовленного газа в систему, после проведения гидравлических испытаний или вскрытия полости трубопроводов для выполнения огневых или газоопасных работ (замена запорно-регулирующей арматуры, отключение/подключение технологического оборудования и т.д.) при уменьшенных количестве операций и используемом оборудовании за счет компримирования инертного газа дожимными мощностями КЦ и исключения последующих стадий регенерации инертного газа, стравливания сырого природного газа в атмосферу и т.д.

Изобретение относится к области газовой промышленности. Способ осушки включает подготовку трубопроводов и оборудования компрессорного цеха (КЦ), подключение мобильной азотной компрессорной установки к дренажному крану входного трубопровода КЦ, подключение переносных устройств замера температуры точки росы по воде (ТТРв) на каждом коллекторе КЦ, запуск азотной компрессорной установки, вытеснение воздуха или газовоздушной смеси из коллекторов и оборудования КЦ с продувкой на свечные трубопроводы, перекрытие свечных трубопроводов и первичный замер ТТРв, подъём давления азота в газовых коммуникациях до рабочих значений, запуск одного газоперекачивающего агрегата (ГПА) на режим «кольцо», поддержание работы ГПА в режиме «кольцо» при соблюдении условий обеспечения гидродинамических характеристик (ГДХ) и требований рабочей эксплуатации (далее РЭ) ГПА с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны, выполнение замеров ТТРв во входном коллекторе, поддержание работы ГПА в режиме «магистраль» при соблюдении условий обеспечения ГДХ и требований РЭ ГПА с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны, выполнение замеров ТТРв во всех коллекторах. При достижении значений ТТРв в коллекторах КЦ, соответствующих проектным, ГПА останавливается и осуществляется стравливание контура КЦ. Технический результат изобретения заключается в уменьшении количества операций и используемого оборудования. 1 з.п. ф-лы, 2 ил.

1. Способ осушки технологических трубопроводов компрессорного цеха (далее КЦ), включающий последовательное выполнение следующих операций:

- подготовка трубопроводов и оборудования компрессорного цеха;

- подключение мобильной азотной компрессорной установки к дренажному крану входного трубопровода компрессорного цеха;

- подключение переносных устройств замера температуры точки росы по воде (далее ТТРв) на каждом коллекторе компрессорного цеха;

- запуск азотной компрессорной установки;

- вытеснение воздуха или газовоздушной смеси из коллекторов и оборудования компрессорного цеха с продувкой на свечные трубопроводы;

- перекрытие свечных трубопроводов и первичный замер температуры точки росы по воде;

- подъём давления азота в газовых коммуникациях до рабочих значений, соответствующих входному давлению сменной проточной части центробежного компрессора (далее ЦБК), для возможности построения газодинамической характеристики и определения рабочей точки центробежного компрессора;

- запуск одного газоперекачивающего агрегата на режим «кольцо»;

- поддержание работы газоперекачивающего агрегата в режиме «кольцо» при соблюдении условий обеспечения гидродинамических характеристик и требований рабочей эксплуатации газоперекачивающего агрегата с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны с расходом на свечу не выше расхода мобильной азотной компрессорной установки;

- выполнение замеров температуры точки росы по воде во входном коллекторе, при достижении значений температуры точки росы по воде во входном коллекторе, близких к проектным, или при отсутствии возможности продолжения процесса осушки без нарушений требований к эксплуатации оборудования осуществить переключение газоперекачивающего агрегата на режим «магистраль» через клапан холодной рециркуляции;

- поддержание работы газоперекачивающего агрегата в режиме «магистраль» при соблюдении условий обеспечения гидродинамических характеристик и требований рабочей эксплуатации газоперекачивающего агрегата с постоянно работающей мобильной азотной компрессорной установкой при периодическом подтравливании коллектора через свечные краны с расходом на свечу не выше расхода мобильной азотной компрессорной установки;

- выполнение замеров температуры точки росы по воде во всех коллекторах, при достижении значений температуры точки росы по воде в коллекторах компрессорного цеха, соответствующих проектным, газоперекачивающий агрегат останавливается и осуществляется стравливание контура компрессорного цеха.

2. Способ по п. 1, отличающийся тем, что дополнительно включает подачу азота с мобильной азотной компрессорной установки на систему газодинамических уплотнений газоперекачивающего агрегата.

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2017 |

|

RU2671762C1 |

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2022 |

|

RU2809523C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272974C2 |

| DE 4401283 A1, 21.07.1994. | |||

Авторы

Даты

2024-06-03—Публикация

2023-10-05—Подача