Изобретение относится к области технической диагностики и неразрушающего контроля и может быть использовано для контроля состояния колес вагонов в ходе движения железнодорожного состава, а также определения остаточного ресурса колес до проведения ремонта.

Контроль состояния и обнаружение дефектов поверхности катания колес железнодорожного транспорта является важнейшим способом обеспечения безопасности движения поездов. Дефекты на поверхности катания колес приводят к преждевременному износу рельсов, являются одной из причин разрушения пути и повреждений ходовой части вагонов. При этом важной технической проблемой является не только своевременное обнаружение критических дефектов и выбраковка колес (вагонов), не соответствующих требованиям нормативных документов, но и регистрация предотказных состояний колес, обработка данных контроля с целью отслеживания развития дефектов во времени и прогнозирования времени (пробега вагона) до достижения критического состояния.

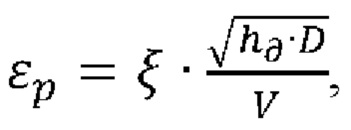

Известен способ обнаружения дефектов поверхности катания колес железнодорожного состава в движении (см. патент РФ №2480711, МПК G01B 7/34), заключающийся в том, что на измерительном участке прямолинейного пути на рельс устанавливают тензодатчики, в процессе движения колесной пары по измерительному участку регистрируют сигналы одновременно со всех тензодатчиков, по которым судят о наличии дефекта поверхности катания, при этом тензодатчики устанавливают симметрично парами, по сигналам с тензодатчиков определяют симметричные и асимметричные деформации шейки рельса, по превышению симметричными деформациями порога селекции, устанавливаемого в 3-4 раза выше уровня собственных шумов измерительной аппаратуры, задают номер колесной пары, равным единице, на измерительном участке длиной не менее двух длин окружности круга катания нового колеса определяют скорость движения поезда для определения полосы частот, в которой проводят частотную фильтрацию симметричных деформаций, и при каждом последующем превышении фильтрованными симметричными деформациями порога селекции регистрируют следующую колесную пару, затем проводят частотную фильтрацию асимметричных деформаций в полосе частот, определяемой частотой свободных колебаний рельса, регистрируют максимумы асимметричных деформаций на каждой паре тензодатчиков, при совпадении максимумов на соседних парах тензодатчиков их сравнивают с порогом регистрации дефекта εр, определяемым по формуле

где ξ=120 млн-1/с - коэффициент;

h∂ - максимальная глубина допускаемого дефекта, мм;

D - диаметр нового колеса, мм;

V - скорость поезда, м/с,

и при превышении этого порога бракуют регистрируемую колесную пару.

Недостатком данного способа является зависимость достоверности контроля от эксцентричности нагрузки на рельс для колес с дефектом поверхности катания в результате анализа колебательных процессов в рельсах, вызванных изгибающими моментами. В случае, когда дефект расположен близко к центру поверхности катания колеса, изгибающий момент принимает значение, близкое к нулю, что приводит к ошибочным результатам контроля и недобраковке (ошибка типа «пропуск дефекта»). В случае, когда расположение дефекта смещено на край поверхности катания колеса, значение изгибающего момента значительно возрастает, что приводит к ошибочной оценке влияния дефекта на рельс и перебраковке (ошибка типа «ложный дефект»).

Наиболее близким техническим решением к заявляемому является способ контроля поверхности катания колес железнодорожного состава в движении (см. патент РФ №2625256, МПК G01B 7/34), заключающийся в том, что на измерительном участке прямолинейного пути на рельс устанавливают тензодатчики, в процессе движения колесной пары по измерительному участку регистрируют сигналы со всех тензодатчиков, по которым судят о наличии дефектов, при этом определяют симметричные деформации, по превышению симметричными деформациями порога селекции, устанавливаемого в 3-4 раза выше уровня собственных шумов измерительной аппаратуры, задают номер колесной пары равным единице и при каждом последующем превышении симметричными деформациями порога селекции контролируют следующую колесную пару, определяют скорость движения поезда для определения полосы частот, в которой проводят частотную фильтрацию симметричных деформаций, при этом тензодатчики устанавливают парами симметрично с двух сторон шейки рельса на середине его высоты, таким образом, чтобы их зоны чувствительности пересекались, задают пороговое значение силы воздействия колеса на рельс, в процессе движения колесной пары по измерительному участку регистрируют локальные минимумы симметричных деформаций на двух соседних парах тензодатчиков, определяют скорость движения поезда, по которой определяют нижнюю границу частоты фильтрации, проводят фильтрацию симметричных деформаций, определяют продольную координату колеса на рельсе, по которой фиксируют моменты входа колеса в зону чувствительности и выхода из нее, в зоне чувствительности определяют значение силы от колеса на рельс по значениям фильтрованных симметричных деформаций и эталонных деформаций и при превышении на любой паре тензодатчиков порогового значения силы, устанавливаемого равным половине максимально допустимой динамической осевой нагрузки на рельс, колесную пару бракуют.

Недостатком данного способа является то, что при его реализации определяется лишь наличие дефекта колеса, но не учитываются предшествующие (ранее произведенные) результаты контроля каждой колесной пары, следовательно, невозможно отслеживать изменение ее состояния и уровень динамического воздействия дефектных колес на путь в процессе эксплуатации. Кроме того, условие установки измерительной системы на прямых участках пути ограничивает регистрацию изгибных деформаций шейки рельса и делает невозможной идентификацию дефектов, расположенных непосредственно на краях поверхности катания колеса.

Технический результат изобретения заключается в повышении достоверности результатов контроля поверхности катания колес вагонов в движении за счет выявления дефектов, расположенных на краях поверхности катания колес, и совместной обработки результатов контроля множества измерительных систем, относящихся к одной и той же колесной паре, а также в обеспечении возможности прогнозирования пробега вагона до достижения колесом критического состояния, после которого его эксплуатация должна быть прекращена (определении остаточного ресурса колеса).

Технический результат достигается за счет того, что способ тензометрического контроля поверхности катания колес железнодорожных вагонов заключается в том, что на измерительном участке пути на рельс парами симметрично с двух сторон шейки рельса на середине его высоты устанавливают тензодатчики таким образом, чтобы их зоны чувствительности пересекались, задают пороговое значение силы колеса на рельс, в процессе движения колесной пары по измерительному участку регистрируют локальные минимумы симметричных деформаций на двух соседних парах тензодатчиков, по превышению симметричными деформациями порога селекции, устанавливаемого в 3-4 раза выше уровня собственных шумов измерительной аппаратуры, задают порядковый номер колесной пары равным единице и при каждом последующем превышении симметричными деформациями порога селекции контролируют следующую колесную пару, определяют скорость движения поезда, по которой определяют нижнюю границу частоты фильтрации, проводят фильтрацию симметричных деформаций, определяют продольную координату колеса на рельсе, по которой фиксируют моменты входа колеса в зону чувствительности и выхода из нее, в зоне чувствительности определяют значение силы от колеса на рельс по значениям фильтрованных симметричных деформаций и эталонных деформаций, определяют номера вагонов, при этом предусматривается использование для контроля поверхности катания железнодорожных колес множества измерительных систем, размещенных на сети железных дорог, в качестве измерительных участков выбирают в том числе и криволинейные участки пути, для каждой измерительной системы устанавливают уникальный идентификатор, устанавливают предельную силу воздействия колеса на рельс Fmax, в базу данных заносят измеренные значения силы воздействия каждого колеса на рельс, номер вагона, порядковый номер колесной пары, уникальный идентификатор измерительной системы, дату и время контроля, пробег вагона на момент контроля, после этого группируют результаты измерений по номеру вагона и порядковому номеру колесной пары, сортируют измерения по возрастанию пробега, после чего вычисляют функцию экстраполяции значений величины силы воздействия колеса на рельс, определяют критический пробег Р, при котором прогнозируемая сила воздействия колеса на рельс превышает предельную силу Fmax.

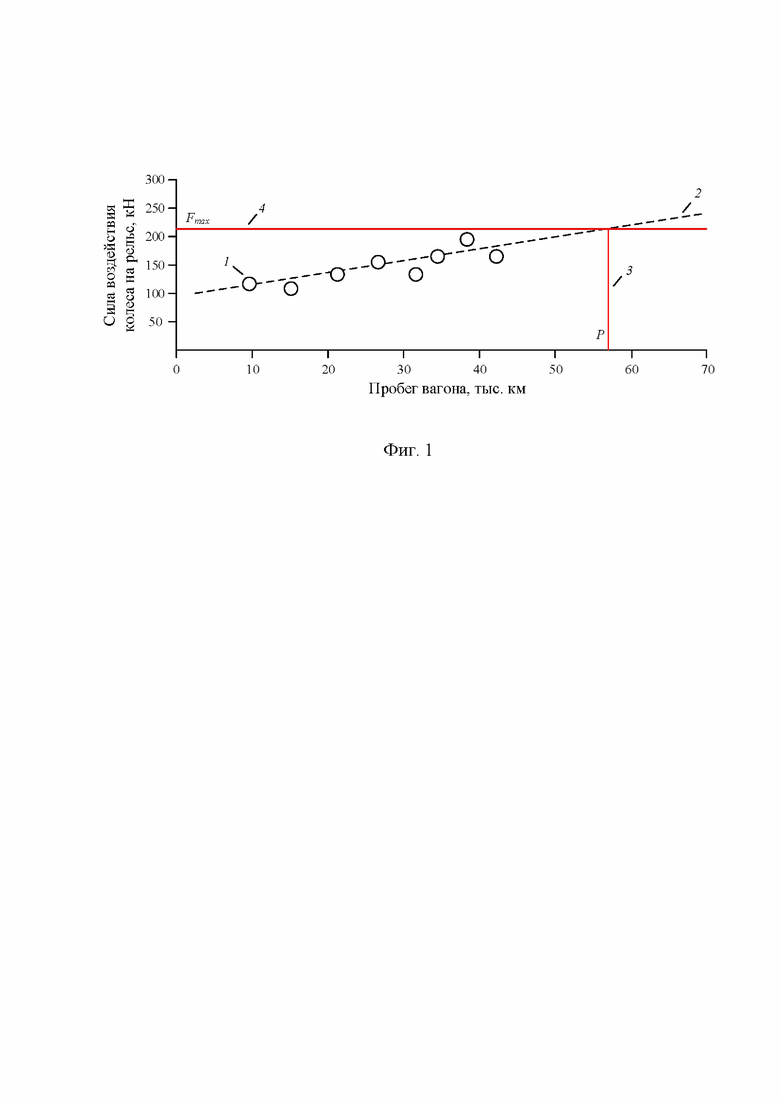

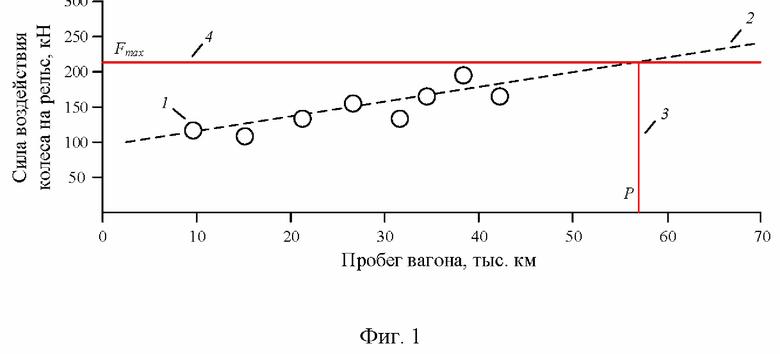

На фиг. 1 проиллюстрирован принцип определения критического пробега по зарегистрированным тензометрическими измерительными системами значениям сил воздействия колеса на рельс.

Способ реализуется следующим образом.

На сети железных дорог выделяют измерительные участки на криволинейных и прямолинейных участках пути. На каждом измерительном участке длиной не менее длины окружности колеса на рельс устанавливают тензодатчики парами симметрично с двух сторон шейки рельса на середине его высоты таким образом, чтобы зоны их чувствительности пересекались. Тензодатчики ориентируют вертикально. Устанавливают порог селекции в 3-4 раза выше уровня собственных шумов измерительной аппаратуры. В процессе движения колесной пары по измерительному участку регистрируют сигналы со всех тензодатчиков, при этом определяют симметричные деформации. Регистрируют превышение симметричными деформациями порога селекции и устанавливают порядковый номер колесной пары, равным единице, и при каждом последующем превышении симметричными деформациями порога селекции контролируют следующую колесную пару. Регистрируют локальные минимумы симметричных деформаций и определяют их моменты времени. По разности моментов времени, в которые наблюдаются локальные минимумы на соседних парах тензодатчиков n и (n+1), определяют скорость движения. По скорости движения поезда определяют нижнюю границу полосы частот. При обнаружении локального минимума на (n+1)-й паре тензодатчиков определяют координату колеса на рельсе относительно 1-й пары тензодатчиков. По координатам колеса обнаруживают моменты времени входа колеса в зону чувствительности и выхода из нее. В зоне чувствительности (n+2)-й пары тензодатчиков по значениям фильтрованных симметричных деформаций определяют значение силы от колеса на рельс. Определяют номера вагонов. Для каждого экземпляра измерительной системы устанавливают ее уникальный идентификационный номер. Устанавливают пороговое значение силы Fmax, действующей от колес вагона на рельс, равное 80% максимальной допустимой динамической осевой нагрузки на рельс. В базу данных сохраняют информацию о величине силы воздействия каждого колеса на рельс, порядковом номере колесной пары, номере вагона, уникальном идентификационном номере измерительной системы, дате и времени контроля, величине пробега каждого вагона на момент контроля. После этого проводят группировку значений силы воздействия колеса на рельс 1 (фиг. 1) в базе данных по номеру вагона и порядковому номеру колесной пары, сортируют полученные значения по возрастанию пробега на момент контроля. Вычисляют функцию экстраполяции 2 для полученного набора значений. Определяют величину Р пробега 3, при котором значение функции экстраполяции превышает уровень 4 предельно допустимой силы Fmax. Превышение предельно допустимого уровня силы воздействия колеса на рельс является основанием для выдачи рекомендации об ограничении пробега вагона до проведения ремонта колесной пары значением Р.

Пример технической реализации. Предлагаемый способ был реализован при движении грузового подвижного состава по диагностическому участку, расположенному на испытательном кольцевом железнодорожном пути АО «ВНИИЖТ» (г. Щербинка) протяженностью 6 км с постоянным радиусом кривизны 956 м.

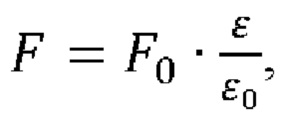

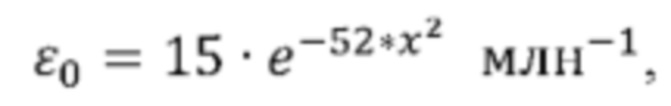

На участке пути протяженностью 3,5 м на шейку рельса установили тензодатчики на высоте от основания подошвы 83 мм. Тензодатчики ориентировали вертикально с использованием специального шаблона с погрешностью не более ±5°. Тензодатчики устанавливали парами симметрично с двух сторон шейки рельса и равномерно распределяли вдоль рельса через 0,5 м. Всего на рельс установили 7 пар тензодатчиков. Регистрация симметричных вертикальных деформаций проводилась с использованием комплекса микропроцессорной быстродействующей тензометрической системы «Динамика-3», зарегистрированного в Государственном реестре средств измерений под номером №66973-17. На расстоянии 10 м до первой пары тензодатчиков устанавливали устройство обнаружения приближения поезда к измерительному участку, сигнал с которого поступал в измерительный комплекс. Рядом с участком контроля устанавливали видеокамеру для распознавания номеров вагонов. Испытательный подвижной состав контролировали системой 46 раз на скоростях от 25 до 70 км/ч. При каждом проезде подвижного состава по измерительному участку определяли моменты времени, в которых наблюдались локальные минимумы симметричных деформаций на 7 парах тензодатчиков. Порядковый номер колесной пары определяли подсчетом локальных максимумов на первой паре тензодатчиков. По разности времени на каждой паре тензодатчиков определяли среднюю скорость движения поезда. Проводили низкочастотную фильтрацию симметричных деформаций с нижней границей частоты, выбираемой в зависимости от скорости движения колеса. Определяли силу, действующую от колеса на рельс по формуле:

где ε - зарегистрированные измерительной системой фильтрованные симметричные деформации;

ε0 - эталонные деформации, определяемые экспериментально при перемещении вагона с известной осевой нагрузкой F0=105 кН со скоростью 2 км/ч;

в зависимости от расстояния х между парой тензодатчиков и колесом при известной осевой нагрузке F0.

в зависимости от расстояния х между парой тензодатчиков и колесом при известной осевой нагрузке F0.

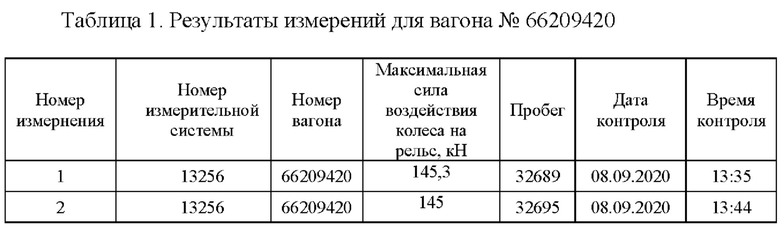

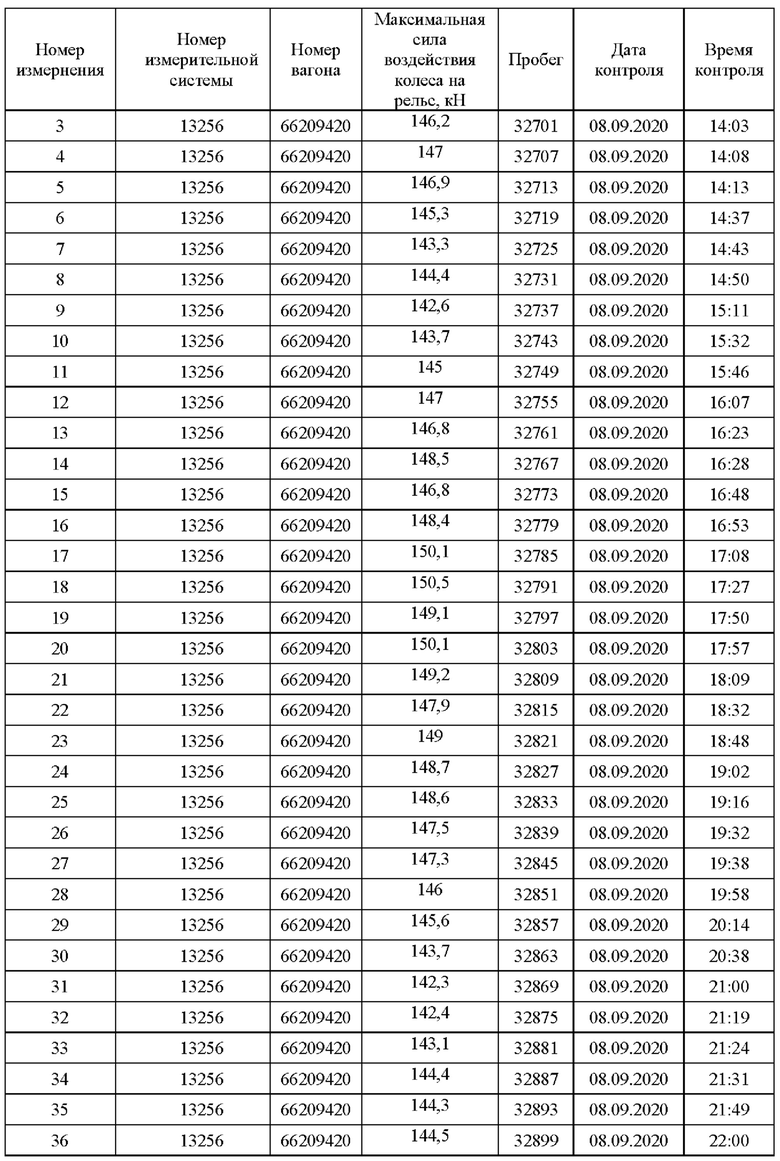

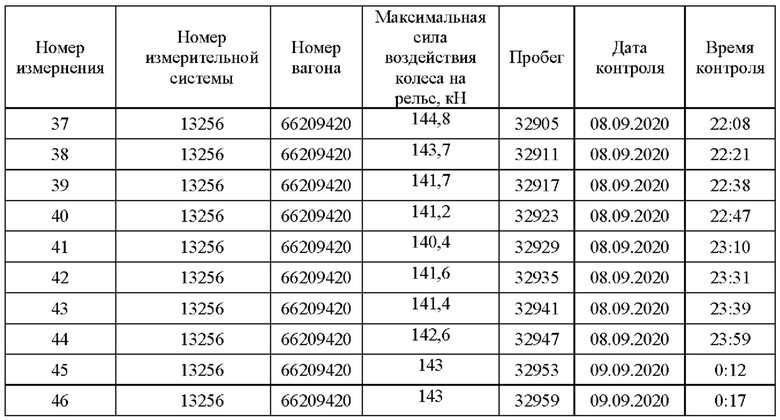

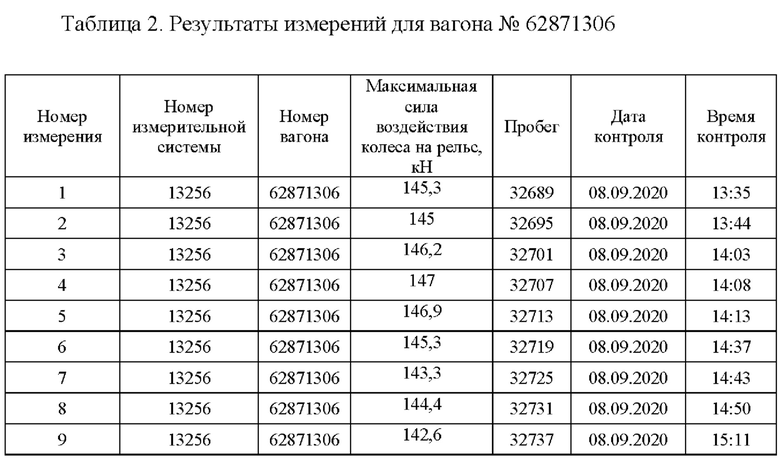

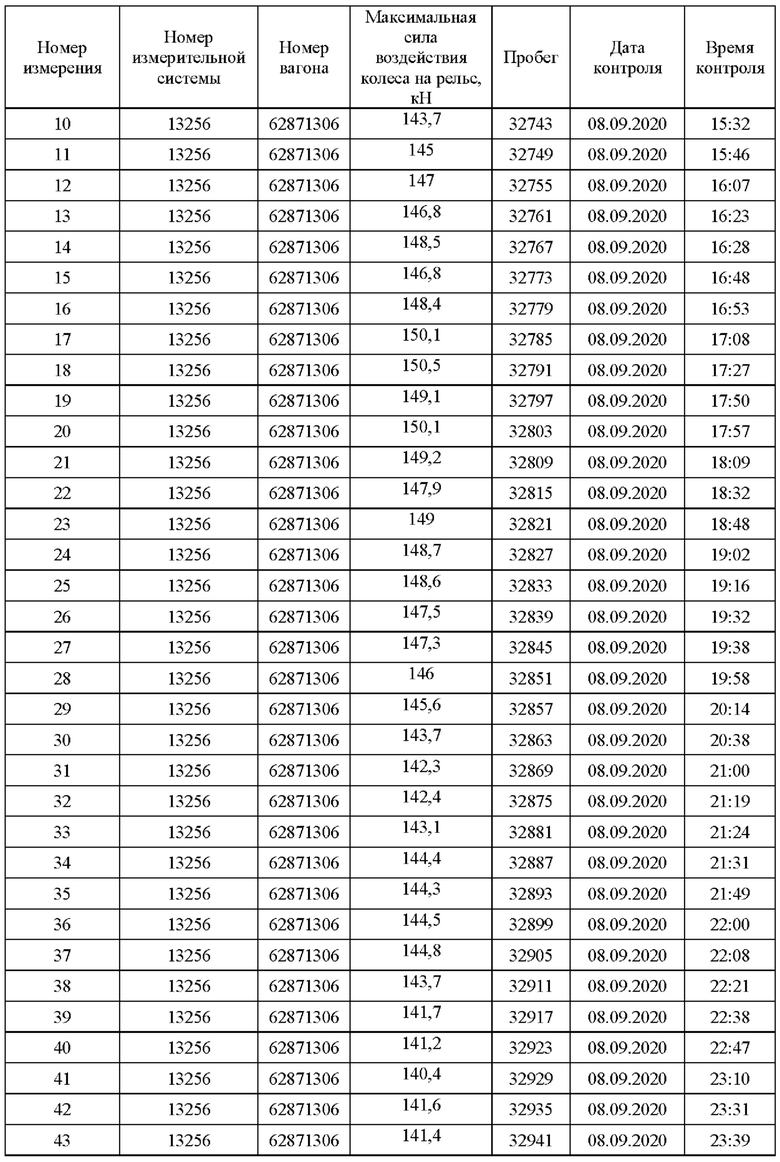

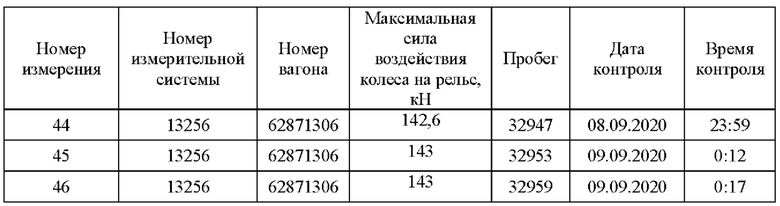

Результаты, полученные после каждого проезда подвижного состава по измерительному участку, записывали в базу данных. На каждом вагоне был установлен модуль спутниковой навигационной системы ГЛОНАСС для определения текущего пробега вагона. При проезде вагона по измерительному участку по значение текущего пробега считывалось с модуля ГЛОНАСС по беспроводному каналу связи и записывалось в базу данных. Предельная сила воздействия на колеса на рельс Fmax=210 кН определялась согласно требованиям нормативной документации по содержанию железнодорожной инфраструктуры. Для каждой колесной пары формировалась выборка значений силы воздействия колеса на рельс, полученная в результате каждого прохода состава по измерительному участку. Функция экстраполяции строилась методом наименьших квадратов путем обработки полученных для каждой колесной пары группы измерений, после чего для каждого вагона определялся критический пробег Р, по достижении которого прогнозируемая сила воздействия колеса на рельс превысит предельное значение Fmax. Результаты измерений сил воздействия колеса на рельс для бездефектного вагона №66209420 представлены в таблице 1. Результаты измерений сил воздействия колеса на рельс для вагона №62871306 с заведомо известным дефектом представлены в таблице 2.

После обработки методом наименьших квадратов была получена функция экстраполяции полиномом шестой степени у=841,61х6-733979х5+3Е+08х4-5Е+10х3+6Е+12х2-3Е+14х+8Е+15. Вычисленный критический пробег составил 348900 км. Согласно требованиям Положения о ремонте грузовых вагонов, пробег до деповского ремонта вагона составляет 160 тыс. км, следовательно, для вагона №66209420 уменьшать ресурс нет необходимости.

После обработки методом наименьших квадратов получена функция экстраполяции полиномом шестой степени у=-43,152х6+48013х5-2Е+07х4+6Е+09х3-8Е+11х2+6Е+13х-2Е+15. Вычисленный критический пробег составил 120300 км. Согласно требованиям Положения о ремонте грузовых вагонов, пробег до деповского ремонта вагона составляет 160 тыс. км, следовательно, для вагона №62871306 необходимо сократить пробег до планового ремонта значением 120000 км.

В предлагаемом способе, в отличие от прототипа, за счет расположения измерительных систем в том числе и на криволинейных участках пути могут быть выявлены дефекты, расположенные на краях поверхности катания колеса. Совместная обработка результатов контроля колес с разных измерительных систем позволяет отслеживать динамику изменения состояния железнодорожных вагонов во времени. Сила воздействия дефектного колеса на рельс существенно зависит от того, загружен вагон либо он порожний. Совместная статистическая обработка измерений, произведенных по отношению к одной и той же колесной паре в разные временные отрезки эксплуатации, соответственно - относящихся к разным состояниям вагона (груженый, порожний), существенно повышает достоверность обнаружения дефекта и позволяет прогнозировать его развитие во времени (по мере увеличения пробега). Таким образом, способ позволяет определять остаточный ресурс колес вагона до ремонта в зависимости от наличия дефектов и степени их опасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля поверхности катания железнодорожных колес в движении | 2021 |

|

RU2784392C1 |

| Способ контроля поверхности катания железнодорожных колёс в движении | 2016 |

|

RU2625256C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2011 |

|

RU2480711C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОЛЕСНЫХ ПАР И ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2808857C1 |

| УСТРОЙСТВО И СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2019 |

|

RU2708693C1 |

| Способ оценивания состояния рессорного подвешивания тележек подвижного состава и устройство для его осуществления | 2018 |

|

RU2733939C2 |

| СПОСОБ ИЗМЕРЕНИЙ ВЕРТИКАЛЬНОЙ НАГРУЗКИ ОТ КОЛЕСА НА РЕЛЬС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2709704C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| СИСТЕМА КОНТРОЛЯ ПОВЕРХНОСТИ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2011 |

|

RU2483958C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛА ПЕРЕКОСА КОЛЕСНЫХ ПАР ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2006 |

|

RU2323844C1 |

Изобретение относится к области технической диагностики и неразрушающего контроля для контроля состояния колес вагонов в ходе движения железнодорожного состава, а также определения остаточного ресурса колес. Способ заключается в том, что для контроля поверхности катания колес предусматривается использование множества измерительных систем, размещенных как на прямолинейных, так и на криволинейных участках пути сети железных дорог, результаты измерений группируют по номеру вагона и порядковому номеру колесной пары, сортируют измерения по возрастанию пробега, после чего вычисляют функцию экстраполяции значений величины силы воздействия колеса на рельс, определяют критический пробег, при котором прогнозируемая сила воздействия колеса на рельс превышает предельную силу. Технический результат - повышение достоверности результатов контроля поверхности катания колес вагонов в движении за счет выявления дефектов, расположенных на краях поверхности катания колес, и совместной обработки результатов контроля множества измерительных систем, относящихся к одной и той же колесной паре, а также в обеспечении возможности прогнозирования пробега вагона до достижения колесом критического состояния, после которого его эксплуатация должна быть прекращена (определении остаточного ресурса колеса). 1 ил., 2 табл., 1 пр.

Способ тензометрического контроля поверхности катания колес железнодорожных вагонов, заключающийся в том, что на измерительном участке пути на рельс парами симметрично с двух сторон шейки рельса на середине его высоты устанавливают тензодатчики таким образом, чтобы их зоны чувствительности пересекались, задают пороговое значение силы колеса на рельс, в процессе движения колесной пары по измерительному участку регистрируют локальные минимумы симметричных деформаций на двух соседних парах тензодатчиков, по превышению симметричными деформациями порога селекции, устанавливаемого в 3-4 раза выше уровня собственных шумов измерительной аппаратуры, задают порядковый номер колесной пары равным единице и при каждом последующем превышении симметричными деформациями порога селекции контролируют следующую колесную пару, определяют скорость движения поезда, по которой определяют нижнюю границу частоты фильтрации, проводят фильтрацию симметричных деформаций, определяют продольную координату колеса на рельсе, по которой фиксируют моменты входа колеса в зону чувствительности и выхода из нее, в зоне чувствительности определяют значение силы от колеса на рельс по значениям фильтрованных симметричных деформаций и эталонных деформаций, определяют номера вагонов, отличающийся тем, что используют множество измерительных систем, размещенных на сети железных дорог, в качестве измерительных участков выбирают в том числе и криволинейные участки пути, для каждой измерительной системы устанавливают уникальный идентификатор, устанавливают предельную силу воздействия колеса на рельс Fmax, в базу данных заносят измеренные значения силы воздействия каждого колеса на рельс, номер вагона, порядковый номер колесной пары, уникальный идентификатор измерительной системы, дату и время контроля, пробег вагона на момент контроля, после этого группируют результаты измерений по номеру вагона и порядковому номеру колесной пары, сортируют измерения по возрастанию пробега, после чего вычисляют функцию экстраполяции значений величины силы воздействия колеса на рельс, определяют критический пробег P, при котором прогнозируемая сила воздействия колеса на рельс превышает предельную силу Fmax.

| Способ контроля поверхности катания железнодорожных колёс в движении | 2016 |

|

RU2625256C1 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| УСТРОЙСТВО И СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2019 |

|

RU2708693C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Ж/Д | 2017 |

|

RU2676176C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2011 |

|

RU2480711C2 |

| Способ контроля поверхности катания железнодорожных колес в движении | 2021 |

|

RU2784392C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2631150C1 |

Авторы

Даты

2023-09-18—Публикация

2023-07-07—Подача