Изобретение относится к области железнодорожного транспорта, к эксплуатации и ремонту подвижного состава, а в частности для дистанционного контроля угла перекоса колесной пары тележек грузовых вагонов на ходу поезда. Изобретение также может быть использовано на предприятиях вагонного хозяйства при выполнении ремонта вагонов.

В результате проведенных ранее исследований процессов износа гребней колес грузовых вагонов установлено, что интенсивное изнашивание гребня наблюдается примерно у 20-25% вагонов. Обследование технического состояния ходовых частей вагонов, имеющих интенсивное изнашивание гребней колес, показало, что основной причиной интенсивного изнашивания является перекос и непараллельность осей колесных пар в тележке.

Перекос или непараллельность осей колесных пар могут возникать по разным причинам. Причиной может быть колесная пара - разность диаметров колес, разность толщины боковых стенок корпусов букс, а также сама тележка - нарушение требований к базовым размерам тележек (размеры «М», «Н» и «А»), параллелограмность тележки за счет смещения боковых рам на фрикционных клиньях, образование на опорной поверхности буксового проема ступенчатого износа, от работы перекошенной колесной пары.

Если причина износа заключена в колесной паре, то после замены колесной пары износ может прекратиться. Если причина износа заложена в тележке, то после замены изношенной колесной пары новая колесная пара также будет интенсивно изнашиваться. В этом случае неизбежны большие эксплуатационные расходы из-за повторных отказов вагона, при этом значительно снижается ресурс заменяемых колесных пар.

Имеются данные о влиянии угла перекоса колесной пары на сопротивление движению. 1 мрад угла набегания колеса на рельс дает дополнительное сопротивление движению 5 кгс/т.

В настоящее время получили распространение разнообразные устройства для дистанционного контроля технического состояния подвижного состава на ходу поезда. Такие устройства устанавливают на некотором расстоянии от станции для того, чтобы успеть принять решение об остановке поезда в случае обнаружения устройством неисправностей в подвижном составе. Известны устройства для измерения температуры нагрева буксового узла, системы для комплексного контроля технического состояния подвижного состава, которыми дополнительно к измерению температуры нагрева буксового узла выявляются следующие неисправности: наличие волочащихся деталей, деталей выступающих за боковой и верхний габарит, дефектов колес по кругу катания, неравномерной загрузки подвижной единицы и т.д. (Официальный сайт Всероссийского научно-исследовательского института железнодорожного транспорта. Адрес ресурса: http://www.vniizht.ru/_ru/1-structure/uralotd_razrab.html).

Недостатком упомянутых устройств является отсутствие аппаратных или программных средств для определения угла перекоса колесных пар. Отсутствие функции определения угла перекоса колесных пар приводит к тому, что при контроле подвижного состава устройства не выявляют колесные пары с недопустимым значением этого параметра. В результате происходит усиленный износ колесных пар, рельсов, возникает дополнительное сопротивление движению поезда, возникает опасность схода вагонов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемой конструкции следует считать устройство для определения угла набегания колеса грузового вагона на рельс (патент РФ №2108251, БИ №10, 1998). Напольное оборудование указанного устройства состоит из оптоэлектронных блоков, которые формируют три сканирующие оптические траектории, обеспечивающие при прохождении подвижного состава формирование электрических импульсных сигналов, содержащих информацию об угле перекоса колесной пары.

Применение устройства позволяет определять угол набегания колеса на рельс. Однако конструкция аналога имеет существенные недостатки. Во-первых, на работу устройства влияют погодные условия. При проведении испытаний во время сильного снегопада было отмечено, что при отсутствии поезда на участке контроля периодически возникают сигналы перекрытия оптических траекторий. Во-вторых, при настройке оборудования необходимо выполнение трудоемкой операции по взаимному ориентированию (юстировке) оптических излучателей и приемников. Для того чтобы юстировка сохранялась в условиях вибрации, создаваемой подвижным составом, а также при различных колебаниях грунта, пары излучатель-приемник необходимо закреплять на массивных фундаментах или общей несущей конструкции, устанавливаемой под железнодорожным полотном.

Предлагаемое техническое решение позволяет устранить указанные недостатки, а именно обеспечить невосприимчивость устройства к атмосферным осадкам, исключить операцию юстировки, обеспечить закрепление составных частей устройства непосредственно на рельсе без использования фундаментов и громоздких конструкций.

Сущность изобретения заключается в том, что оптические приборы напольного оборудования заменяются индуктивными датчиками, закрепляемыми при помощи кронштейна за подошву рельса. Датчик состоит из пластмассового корпуса, внутри которого размещена катушка индуктивности. При прохождении гребня колеса над корпусом датчика изменяется значение индуктивности катушки, что фиксируется электронной схемой, к которой подключается датчик.

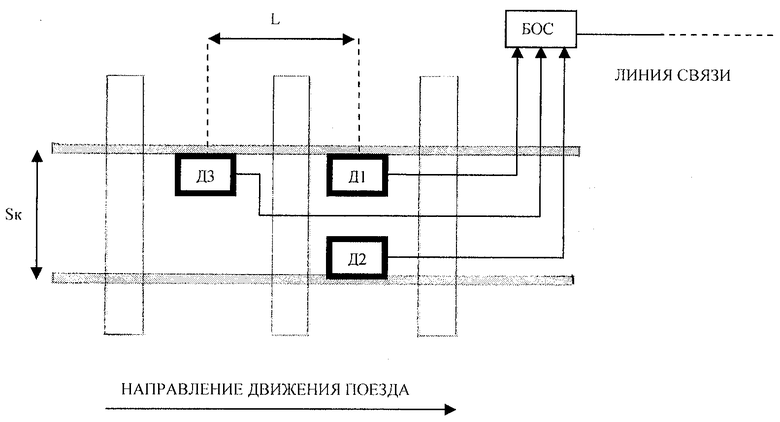

На чертеже представлена общая схема устройства для определения угла перекоса колесных пар.

В состав устройства входят три индуктивных датчика Д1, Д2 и Д3, блок обработки сигналов (БОС) и блок индикации (БИ). Датчики Д1 и Д2 устанавливаются на разных рельсах одного пути точно напротив друг друга. Датчик Д3 расположен перед ними на некотором расстоянии L. БОС устанавливается в непосредственной близости от места установки датчиков, а БИ на следующей по ходу движения поезда станции и соединяется с БОС линией связи.

В блоке обработки сигналов (БОС) формируются импульсные сигналы в момент прохода колеса над соответствующим датчиком. По измеренному временному интервалу Т31 между сигналами датчиков Д3 и Д1 и известному расстоянию L микроконтроллер БОС рассчитывает скорость движения колесной пары по формуле

где:

Vкп - скорость движения колесной пары, м/с;

Т31 - время, прошедшее от появления сигнала датчика Д3 до появления сигнала датчика Д1, с;

L - расстояние между датчиками Д3 и Д1, м.

Затем по измеренному временному интервалу между сигналами датчиков Д1 и Д2 и полученному значению скорости микроконтроллер БОС рассчитывает эквивалентное расстояние, определяющее на сколько одно колесо в колесной паре опережает или отстает от второго колеса

где:

Sэкв - эквивалентное расстояние, м;

Т31 - время, прошедшее от появления сигнала датчика Д3 до появления сигнала датчика Д1;

Т32 - время, прошедшее от появления сигнала датчика Д3 до появления сигнала датчика Д2;

Vкп - скорость движения колесной пары, м/с.

И, наконец, по известной ширине колеи Sк микроконтроллер БОС рассчитывает значение угла перекоса колесной пары ψ:

где Ψ - угол перекоса колесной пары, радиан;

Sэкв - эквивалентное расстояние, м;

Sк - ширина железнодорожной колеи, м.

Микроконтроллер БОС определяет и сохраняет в оперативной памяти значение угла перекоса для каждой колесной пары, прошедшей над датчиками Д1...Д3. Кроме того, по сигналам датчиков Д1 и Д3 микроконтроллер определяет расстояние между соседними колесными парами. Далее по специальному алгоритму выполняется распознавание типов подвижных единиц в составе по известным расстояниям между соседними колесными парами. На станционное устройство индикации по линии связи передаются порядковые номера вагонов в поезде и номера колесных пар в вагоне, для которых зафиксировано превышение порогового значения угла перекоса колесной пары.

Для повышения достоверности результатов возможно дублирование схемы, приведенной на чертеже, на участке контроля. При этом угол перекоса для одной и той же колесной пары будет определяться несколько раз.

В таком варианте устройство работает с мая 2004 года на нечетном подходе к станции Свердловск-Сортировочный.

Заявляемое устройство позволяет обеспечить контроль угла перекоса колесных пар при любых погодных условиях, устойчиво к воздействию вибрации.

Изобретение относится к железнодорожному транспорту, в частности для дистанционного контроля угла перекоса колесной пары тележек грузовых вагонов на ходу поезда. Устройство для определения угла перекоса колесных пар тележек грузовых вагонов содержит три индуктивных датчика (Д1, Д2, Д3), закрепленных при помощи кронштейна за подошву рельса. Датчик состоит из пластмассового корпуса, внутри которого размещена катушка индуктивности. При прохождении гребня колеса над корпусом датчика изменяется значение индуктивности катушки, что фиксируется электронной схемой, к которой подключается датчик. Микроконтроллер устройства определяет и сохраняет в оперативной памяти значение угла перекоса для каждой колесной пары, прошедшей над датчиками. По сигналам датчиков микроконтроллер определяет расстояние между соседними колесными парами. По специальному алгоритму выполняется распознавание типов подвижных единиц в составе по известным расстояниям между соседними колесными парами. На станционное устройство индикации по линии связи передаются порядковые номера вагонов в поезде и номера колесных пар в вагоне, для которых зафиксировано превышение порогового значения угла перекоса колесной пары. Изобретение упрощает конструкцию. 1 ил.

Устройство для определения угла перекоса колесных пар тележек грузовых вагонов, отличающееся тем, что содержит три индуктивных датчика, используемых в качестве чувствительных элементов, закрепляемых непосредственно на рельсах, два из которых размещаются в одной плоскости, перпендикулярной оси пути, а третий расположен на расстоянии L от них со стороны подхода поезда, блок обработки сигналов датчиков, передающий на станционное устройство индикации информацию о скорости движения поезда, количестве и типе подвижных единиц в поезде, количестве осей в поезде, номерах вагонов и номерах колесных пар в вагоне, для которых зафиксировано превышение порогового значения угла перекоса колесной пары.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА НАБЕГАНИЯ НА РЕЛЬС КОЛЕС ПОДВИЖНЫХ ЕДИНИЦ | 1999 |

|

RU2172267C2 |

| Способ определения параметров взаимодействия колесной пары с рельсовой колеей | 1988 |

|

SU1651633A1 |

| US 2006010971, 19.01.2006 | |||

| US 6675077 В2, 06.01.2004. | |||

Авторы

Даты

2008-05-10—Публикация

2006-07-03—Подача