Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей.

Известен способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных окатышей к обжиговой машине, укладку окатышей на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу (см. Вегман Е.Ф. Окускование руд и концентратов, М.: Металлургия, 1984, с. 234-240; 246-256). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20-300°С, подаваемым через дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей (RU №2543026, МПК С22В 1/14, опубл. 27.02.2015).

Недостатком известного технического решения является высокий расход топлива на термообработку окатышей и низкая производительность обжиговой машины из-за низкой степени и равномерности влагоудаления слоя влажных окатышей на транспортерной ленте. Низкая степень влагоудаления окатышей обусловлена тем, что сопловые отверстия на поверхности секций распределены по высоте секций нерационально. Поэтому, из-за различного аэродинамического сопротивления по высоте слоя, основное количество нагретого воздуха поступает к поверхностным горизонтам слоя, а нижние горизонты слоя в меньшей степени подвержены термообработке и частичному влагоудалению из-за недостаточного поступления нагретого воздуха. В результате этого формируется различная степень влагоудаления из окатышей, лежащих на разных горизонтах слоя, и общее влагоудаление по всему слою уменьшается. У окатышей поверхностных горизонтов слоя наблюдается более высокое влагоудаление, а окатыши низких горизонтов слоя сушатся с меньшей интенсивностью. Неравномерность струйной тепловой обработки влажных окатышей по высоте слоя дополнительно обусловлена нерегламентированными размерами отверстий и их нерациональным расположением. В результате этого окатыши сферической формы могут перекрыть отверстия круглой формы и нарушить распределение горячего воздуха по высоте слоя. Поскольку размеры отверстий не привязаны к размерам окатышей, то при горизонтальном движении окатышей некоторые потоки окатышей не попадают в зону истечения струй горячего воздуха и сушатся с меньшей интенсивностью.

Техническая проблема, решаемая предлагаемым изобретением, заключается в интенсификации процесса влагоудаления из нижних слоев влажных окатышей за счет равномерного распределения нагретого воздуха по высоте слоя, а также в уменьшении расхода топлива на термообработку и повышении производительности обжиговой машины.

Существующая техническая проблема решается тем, что в известном способе термообработки окатышей, включающем окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20–300°С, подаваемым через дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей, согласно изобретению, вертикальные щелевые секции по высоте условно делят на три равные части, причем общую площадь отверстий каждой, ниже расположенной части секции, увеличивают на 20-40%, а отверстия выполняют в виде продолговатых горизонтальных сопел длиной 2-3 диаметра окатыша и располагают в шахматном порядке.

Технический результат, получаемый при использовании изобретения, заключается в уменьшении расхода топлива на термообработку окатышей и повышении производительности обжиговой машины за счет интенсификации влагоудаления из слоя влажных окатышей и рационального подвода горячего воздуха к слою окатышей, обусловленного тем, что вертикальные щелевые секции по высоте условно разделены на три части, причем общая площадь отверстий каждой, ниже расположенной части секции, увеличивают на 20-40%, а отверстия выполняют в виде продолговатых горизонтальных сопел длиной 2-3 диаметра окатыша и располагают в шахматном порядке.

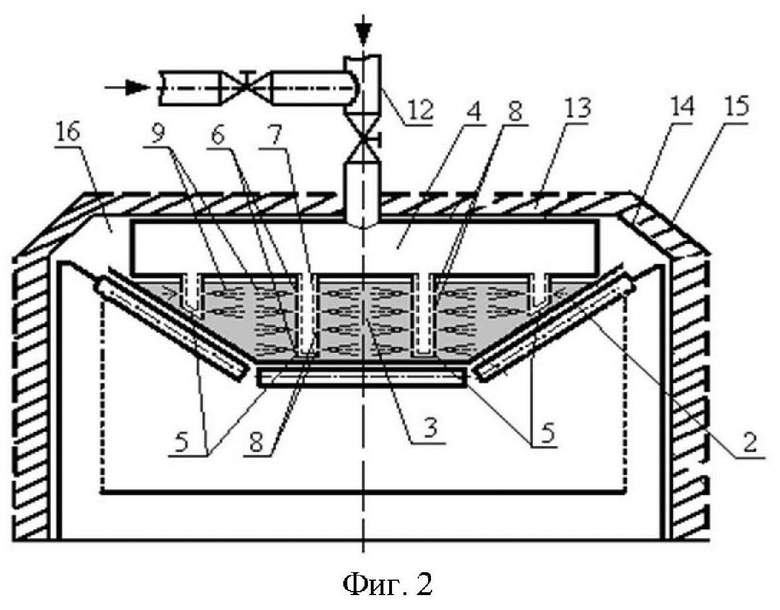

Сущность изобретения заключается в следующем. Сопловую поверхность дутьевого короба выполняют в виде нескольких вертикальных щелевых секций из эластичного материала с отверстиями, расположенными с двух сторон каждой секции. При этом вертикальные щелевые секции по высоте условно делят на три равные части, причем общая площадь отверстий каждой, ниже расположенной части секции, увеличивают на 20-40%. Благодаря такой конструкции сопловой поверхности происходит равномерное распределение нагретого воздуха по высоте слоя через сопловую поверхность в виде горизонтальных струй воздуха, истекающих из отверстий, и обеспечивается равномерное влагоудаление из окатышей по высоте слоя. Для того, чтобы окатыши сферической формы не смогли перекрыть отверстия круглой формы и нарушить распределение теплоносителя по высоте слоя, отверстия выполняют в виде продолговатых горизонтальных сопел длиной 2-3 диаметра окатыша и шириной, меньшей диаметра окатыша и располагают в шахматном порядке. Расстояние между отверстиями и размеры отверстий привязаны к размерам окатышей, поэтому при горизонтальном движении окатышей на транспортерной ленте все окатыши попадают в зону истечения струй горячего воздуха и сушатся с большей интенсивностью. Такая форма отверстий и их расположение позволяет окатышам двигаться вдоль отверстий и эффективно обдуваться струями горячего воздуха, обеспечивая эффективное влагоудаление.

Условное деление вертикальных щелевых секции по высоте на три равные части обеспечивает высокую степень и равномерность влагоудаления из слоя окатышей и необходимую конструктивную жесткость сопловой поверхности. Если условное деление вертикальных щелевых секции по высоте будет проведено на две части, то степень и равномерность влагоудаления будет низкой, что противоречит задаче изобретения. Если условное деление вертикальных щелевых секции по высоте будет проведено более чем на три части, то конструктивная жесткость сопловой поверхности в слое окатышей будет низкой, и она не будет выполнять свои функциональные возможности, что также противоречит задаче изобретения.

Для обеспечения высокой степени и равномерности влагоудаления из слоя окатышей общая площадь отверстий каждой, ниже расположенной части секции, должна быть увеличена на 20-40%. Если общая площадь отверстий каждой, ниже расположенной части секции, будет увеличена менее чем на 20%, то к нижним горизонтам слоя окатышей поступит недостаточное количество воздуха, что противоречит задаче изобретения. Если общая площадь отверстий каждой, ниже расположенной части секции, будет увеличена более чем на 40%, то будет происходить неравномерное влагоудаление по высоте слоя окатышей, что противоречит задаче изобретения.

Отверстия в секциях должны быть выполнены в виде продолговатых горизонтальных сопел длиной 2-3 диаметра окатыша и располагаться в шахматном порядке. Если длина продолговатых горизонтальных сопел будет менее 2 диаметров окатыша, то возможно перекрытие сопловых отверстий окатышами, что противоречит задаче изобретения. Если длина продолговатых горизонтальных сопел будет более 3 диаметров окатыша, то уменьшается конструктивная прочность секций в слое окатышей, что противоречит задаче изобретения.

Расстояние между отверстиями устанавливают таким, чтобы при размере окатышей в 15-16 мм каждый окатыш гарантированно попадал в зону истечения струй воздуха из продолговатых отверстий, и при этом обеспечивалась конструкционная прочность сопловой поверхности.

Частичное влагоудаление из окатышей на транспортерной ленте по предлагаемому изобретению позволяет в ходе окончательной термообработки на обжиговой машине снизить расход топлива на завершение окончательной сушки, сократить длительность сушки и тем самым увеличить производительность теплового агрегата.

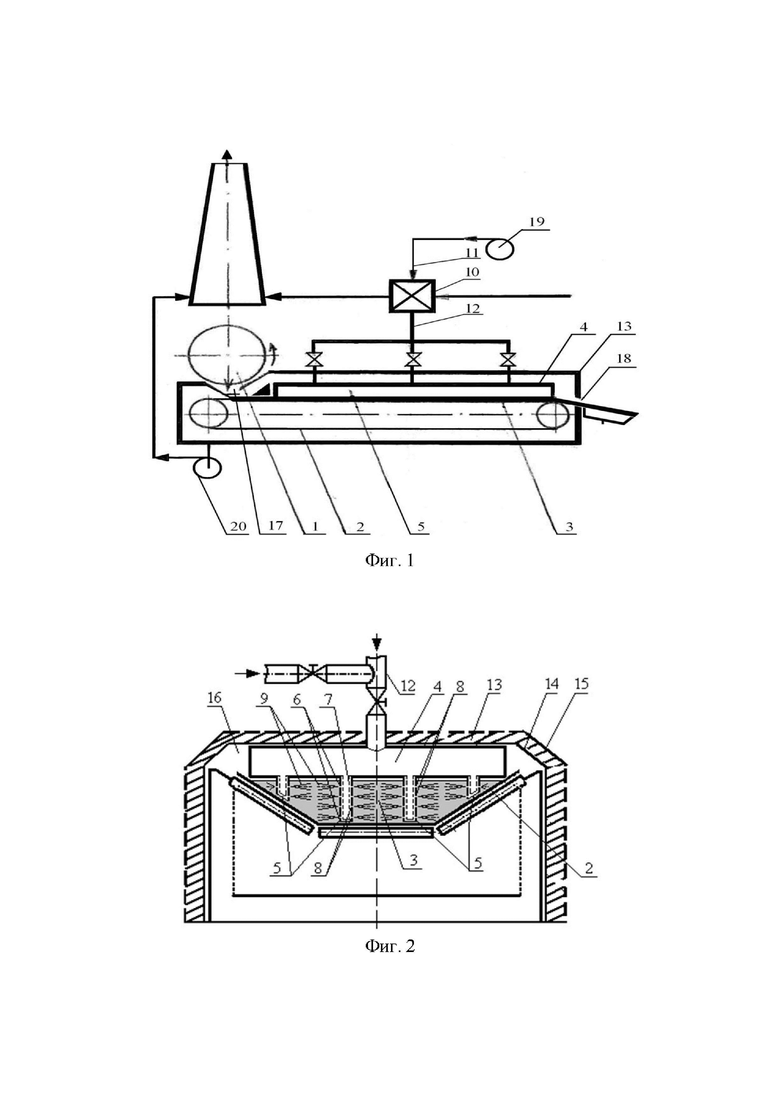

Способ термообработки окатышей реализуется с помощью устройства, показанного на фигуре 1.

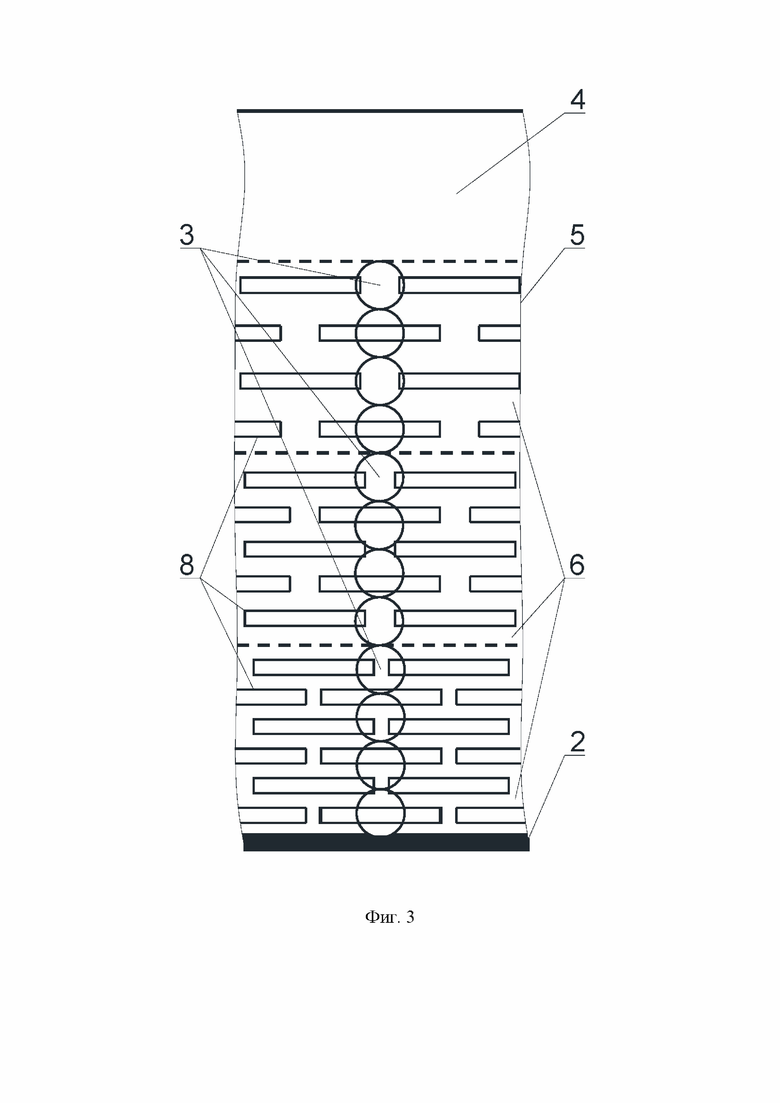

Схема термообработки слоя окатышей горизонтальными струями нагретого воздуха, истекающего из отверстий вертикальных щелевых секций (поперечный разрез), показана на фигуре 2.

Продольный вид вертикальных щелевых секций, условно разделенных на три равные части, с продолговатыми горизонтальными отверстиями, расположенными в шахматном порядке, показан на фигуре 3.

Устройство содержит окомкователь 1, на котором происходит окомкование шихты с получением влажных окатышей. Для транспортирования окатышей предназначена транспортерная лента 2. На транспортерной ленте формируется слой окатышей 3. Над слоем сырых окатышей установлен дутьевой короб 4, к которому примыкает несколько вертикальных щелевых секций 5, заглубленных в слой окатышей и расположенных вдоль транспортерной ленты. Секции 5 по высоте условно разделены на три равные части 6. Каждая вертикальная секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал 7 с продолговатыми горизонтальными отверстиями 8, расположенными с двух сторон каждой секции. В первой верхней части секций площадь сечения отверстий составляет 100%. Во второй, ниже расположенной части секции, площадь сечения отверстий дополнительно увеличивается на 20-40% и составляет 120–140%. В нижней части секций площадь сечения отверстий также увеличивается на 20-40% и составляет 140-180% от площади сечения отверстий верхней части секций. Термостойкий материал с отверстиями, натянутый на сеточный каркас вертикальных щелевых секций, представляет собой сопловую поверхность дутьевого короба. Отверстия 8 формируют горизонтальные струи 9 горячего воздуха. Сеточный каркас, эластичный материал 7 с отверстиями 8 и струи 9 показаны на фигуре 2. Устройство содержит теплообменник 10 рекуперативного типа, воздуховод холодного воздуха 11 и воздуховод горячего воздуха 12, теплоизолирующий горн 13, который состоит из металлического кожуха 14 и наружной теплоизоляции 15, которые формируют рабочее пространство 16 горна 13. На своде горна 13 выполнен загрузочный узел 17, необходимый для загрузки сырых окатышей на транспортерную ленту. Для выдачи окатышей с транспортерной ленты на роликовый укладчик в торцевой стенке горна 13 выполнено разгрузочное окно 18. Для нагнетания воздуха последовательно через рекуперативный теплообменник, дутьевой короб и вертикальные щелевые секции предназначен вентилятор 19. Для удаления отработанного горячего воздуха служит второй вентилятор 20. Окончательную термообработку окатышей осуществляют на обжиговой конвейерной машине, которая на фигурах не показана. Нагрев холодного воздуха в рекуперативном теплообменнике 10 осуществляют утилизацией тепла отработанных горновых газов обжиговой машины.

Способ термообработки окатышей осуществляется следующим образом. Влажная шихта комкуется на окомкователе 1 с получением влажных окатышей. Транспортерная лента 2 расположена в рабочем пространстве 16 теплоизолирующего горна 13, который снабжен металлическим кожухом 14 и наружной теплоизоляцией 15. Через загрузочный узел 17 горна 13 влажные окатыши укладываются на транспортерную ленту 2 слоем 3, поверхность которого выравнивается. Над слоем сырых окатышей установлен дутьевой короб 4, на котором выполнены несколько вертикальных щелевых секций 5, заглубленных в слой окатышей и расположенных вдоль транспортерной ленты. Секции 5 по высоте условно разделены на три равные части 6. Каждая вертикальная секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал 7 с отверстиями 8, расположенными с двух сторон каждой секции. Воздух подается вентилятором 19 через воздуховод холодного воздуха 11 в теплообменник 10, в котором нагревается до 300°С, и в нагретом состоянии через воздуховод горячего воздуха 12 поступает в дутьевой короб 4 и затем в вертикальные щелевые секции 5, разделенные на равные части 6. Из секций 5 горячий воздух поступает к продолговатым горизонтальным отверстиям 8 и истекает из отверстий в слой окатышей в виде горизонтальных струй 9 горячего воздуха с равномерным расходом по высоте слоя. Глубина проникновения струй воздуха в слой зависит от расхода и давления воздуха и составляет 50–100 мм. После истечения в слой горячий воздух поворачивается в слое и формирует вертикальный поток воздуха, который фильтрует слой окатышей снизу вверх, смешиваясь с воздухом, истекающим из сопел в верхней и промежуточной частях секции, обеспечивая частичную сушку окатышей равномерно по всей высоте слоя. Отработанный воздух поступает в рабочее пространство 16 горна 13 и удаляется в атмосферу с помощью второго вентилятора 20. Выдачу окатышей с транспортерной ленты на роликовый укладчик осуществляют через разгрузочное окно 18. Окончательную термообработку окатышей осуществляют на обжиговой конвейерной машине, при работе которой образуются горновые газы, нагревающие методом тепловой рекуперации воздух, поступающий в дутьевой короб и в вертикальные щелевые секции для частичной сушки окатышей на транспортерной ленте.

Пример. Отработку способа термообработки окатышей вели на слое влажных окатышей размером 600 (ширина) × 200 (длина) × 210 (высота) мм по технологической схеме, представленной на фигурах 2 и 3. Диаметр окатышей составлял 16 мм. Влажность окатышей перед термообработкой составляла 8,45%. В качестве сопловой поверхности дутьевого короба шириной 600 мм использовали три вертикальные щелевые секции длиной 200 мм, выполненные в виде сеточного каркаса, на котором натянут термостойкий материал. Сеточный каркас щелевых секций выполнен из металлических прутков диаметром 5 мм, приваренных к дутьевому коробу на расстоянии 30 мм друг от друга. В качестве термостойкого эластичного материала использовали стеклоткань, которую с помощью болтовых соединений герметично соединяли с металлическими прутками сеточного каркаса и нижней горизонтальной поверхностью дутьевого короба. По высоте щелевые секции условно делили на три части высотой 70 мм, в которых выполняли продолговатые горизонтальные отверстия длиной 40 мм и шириной 10 мм. В верхней части секций выполняли 6 отверстий, в промежуточной части выполняли 8 и в нижней части секций выполняли 11 отверстий. Вертикальное расстояние между горизонтальными отверстиями верхней части щелевой секции составляло 14 мм, в промежуточной части - 10 мм, в нижней - 4 мм. Вертикальные щелевые секции были заглублены в слой окатышей на глубину 210 мм. Воздух нагревали в трубчатом теплообменнике с помощью электропечи. Температура воздуха, подаваемого через дутьевой короб, составляла 300°С. Длительность продувки слоя окатышей составляла 50 с. После сушки слоя окатышей струями горячего воздуха слой разбирали и у окатышей определяли остаточную влажность по высоте слоя. По разности первичной и остаточной влажности вычисляли массовую величину удаленной влаги. После чего рассчитывали относительное влагоудаление из слоя окатышей делением массовой величины удаленной влаги на объем высушиваемых окатышей. По средней влажности окатышей рассчитывали длительность общей сушки, расход топлива и производительность обжиговой машины. Результаты экспериментов и расчетов представлены в таблице.

Таблица – Характеристики способа термообработки окатышей

Как видно, в способе термообработки окатышей, основанном на продувке слоя окатышей струями горячего воздуха, истекающего через вертикальные щелевые секции, условно разделенные по высоте на три равные части, в которых общая площадь отверстий каждой, ниже расположеной части секции, увеличена на 20-40%, а отверстия выполнены в виде продолговатых горизонтальных сопел длиной 2–3 диаметра окатыша и расположены в шахматном порядке, достигнуто снижение расхода топлива в пределах 0,45-0,68% и повышение производительности обжиговой машины в интервале 0,51-0,86% за счет повышения степени влагоудаления на 4,2-13,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2543026C1 |

| Способ термообработки окатышей | 2024 |

|

RU2827014C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2021 |

|

RU2772473C1 |

| Способ термообработки окатышей | 2015 |

|

RU2630405C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2515775C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2010 |

|

RU2430168C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2006 |

|

RU2318884C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2004 |

|

RU2270875C2 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Способ включает окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, где частично осуществляют сушку воздухом влажных окатышей при температуре 20-300°С, подаваемым через дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей. Вертикальные щелевые секции по высоте условно делят на три равные части, причем общую площадь отверстий каждой, ниже расположенной части секции, увеличивают на 20-40%. Каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, отверстия выполняют в виде продолговатых горизонтальных сопел длиной 2–3 диаметра окатыша и располагают в шахматном порядке. Окончательную термообработку окатышей осуществляют на обжиговой конвейерной машине. Изобретение обеспечивает интенсификацию процесса влагоудаления из нижних слоев влажных окатышей, а также уменьшение расхода топлива на термообработку и повышение производительности обжиговой машины. 3 ил., 1 табл., 1 пр.

Способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20-300°С, подаваемым через дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей, отличающийся тем, что вертикальные щелевые секции по высоте условно делят на три равные части, причем общую площадь отверстий каждой, ниже расположенной части секции, увеличивают на 20-40%, а отверстия выполняют в виде продолговатых горизонтальных сопел длиной 2-3 диаметра окатыша и располагают в шахматном порядке.

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2543026C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2021 |

|

RU2772473C1 |

| Способ термообработки окатышей | 2015 |

|

RU2630405C2 |

| Центробежная воздушная сортировка | 1929 |

|

SU25386A1 |

| CN 104611543 A, 13.05.2015 | |||

| Устройство для определения вязкости | 1984 |

|

SU1168824A1 |

Авторы

Даты

2023-09-19—Публикация

2023-03-28—Подача