Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных окатышей к обжиговой машине, укладку окатышей на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу (см. Вегман Е.Ф. Окускование руд и концентратов, М.: Металлургия, 1984, с. 234–240; 246–256). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20–300°С, подаваемым через воздуховод горячего воздуха в дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей (RU № 2543026 МПК С22В 1/14, опубл. 27.02.2015).

Недостатками известного технического решения является высокий расход топлива на термообработку окатышей и низкая производительность обжиговой машины из-за низкой степени влагоудаления из слоя влажных окатышей на транспортерной ленте. Малая степень влагоудаления окатышей обусловлена несколькими причинами. Первая причина заключается в низкой скорости истечения воздуха из сопел эластичного материала и невысокой скорости фильтрации воздуха в слое окатышей, которые обусловлены низким давлением воздуха в дутьевом коробе. Низкое давление воздуха в коробе создает центробежный вентилятор, который конструктивно не может создать давление выше 10-14 кПа. Вторая причина обусловлена тем, что однослойный термостойкий эластичный материал с отверстиями сминается слоем окатышей в горизонтальной плоскости и деформируется во внутреннее пространство щелевых секций, в результате чего ухудшается равномерность распределения воздуха. При этом отверстия в эластичном материале дезоориентируются и направление потока воздуха, истекающего из отверстий, существенно меняется. В результате этого воздух движется не поперек движения слоя, что является эффективным, а вдоль слоя в режиме прямотока, не проникая в глубину слоя окатышей. Поэтому формируется различная степень влагоудаления из окатышей, лежащих на разных горизонтах слоя, и общее влагоудаление по всему слою уменьшается.

Техническая проблема, решаемая предлагаемым изобретением, заключается в интенсификации процесса влагоудаления из слоя влажных окатышей и в равномерном распределении нагретого воздуха по высоте слоя за счет увеличения скорости истечения воздуха из сопел эластичного материала и повышения скорости фильтрации воздуха в слое окатышей.

Существующая техническая проблема решается тем, что в известном способе термообработки окатышей, включающем окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20–300°С, подаваемым через воздуховод горячего воздуха в дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей, согласно изобретению, термостойкий эластичный материал компонуют многослойным толщиной 0,4-5,0 мм, а давление воздуха в дутьевом коробе повышают до 15-50 кПа путем подачи сжатого газа в воздуховод горячего воздуха.

Технический результат, получаемый при использовании изобретения, заключается в интенсификации влагоудаления из слоя влажных окатышей и в равномерном распределении нагретого воздуха по высоте слоя, обусловленного повышением давления воздуха в дутьевом коробе до 15-50 кПа за счет подачи сжатого газа в воздуховод горячего воздуха, и в устранении смятия термостойкого эластичного материала с отверстиями за счет выполнения его многослойным толщиной 0,4-5,0 мм, что позволяет уменьшить расход топлива на термообработку и повысить производительность обжиговой машины.

Многослойная конструкция термостойкого эластичного материала с толщиной 0,4 – 5,0 мм (до 2-25 слоев при толщине одного слоя 0,2 мм) повышает жесткость секций и исключает смятие материала слоем окатышей. Подобная конструкция термостойкого эластичного материала позволяет повышать давление воздуха в дутьевом коробе до 15 – 50 кПа путем подачи в воздуховод горячего воздуха сжатого газа. При указанном давлении воздуха в дутьевом коробе термостойкий эластичный материал щелевых секций с отверстиями не сминается слоем окатышей в горизонтальной плоскости. При этом отверстия щелевых секций не деформируются и направление потока воздуха, истекающего из сопел, не меняется. В результате этого, скорости истечения воздуха из сопел термостойкого эластичного материала и фильтрации воздуха в слое окатышей возрастают, воздух движется поперек движения слоя в режиме перекрестного тока с высокой интенсивностью массообмена. Из-за повышенного давления воздуха в дутьевом коробе (15–50 кПа) скорость воздуха увеличивается в 1,5–2,5 раза и он глубоко проникает в слой окатышей. Поэтому устраняется различная степень влагоудаления из окатышей, лежащих на разных горизонтах слоя, и общее влагоудаление по всему слою увеличивается. Повышение давление воздуха в дутьевом коробе до 15–50 кПа обеспечивается путем подачи в воздуховод горячего воздуха сжатого газа. В качестве сжатых газов можно использовать компрессорный воздух, азот, углекислый газ и некоторые инертные газы. Сжатый газ имеет избыточное давление 100–200 кПа, который позволяет при смешивании с низконапорным вентиляторным воздухом повысить его давление до 15–50 кПа.

Для того чтобы исключить смятие термостойкого эластичного мате-риала с отверстиями слоем окатышей и его деформацию во внутреннее пространство щелевых секций и тем самым повысить равномерность распределения воздуха, термостойкий эластичный материал компонуют многослойным толщиной 0,4 – 5,0 мм. Если толщина термостойкого эластичного материала будет менее 0,4 мм, то произойдет смятие термостойкого эластичного материала с отверстиями слоем окатышей и его деформация во внутреннее пространство щелевых секций, характерные для прототипа, которые не позволят обеспечить равномерность распределения воздуха по слою окатышей и повысить общее влагоудаление. Если толщина термостойкого эластичного материала будет более 5,0 мм, то произойдет затруднение монтажа эластичного материала и повышение стоимости конструкции, что противоречит задаче изобретения.

Для обеспечения высокой степени и равномерности влагоудаления из слоя окатышей давление воздуха в дутьевом коробе необходимо регулировать в пределах 15–50 кПа путем подачи сжатого газа в воздуховод горячего воздуха. Если давление воздуха в дутьевом коробе будет менее чем 15 кПа, то не произойдет увеличения скорости истечения воздуха из сопел эластичного материала и роста скорости фильтрации воздуха в слое окатышей, в результате чего повышения влагоудаления по всему слою не будет достигнуто. Если давление воздуха в дутьевом коробе будет более 50 кПа, то произойдет обратная деформация термостойкого эластичного материала в глубину слоя окатышей, и он будет разрушать движущиеся на поверхности секции влажные окатыши, что противоречит задаче изобретения.

Частичное влагоудаление из окатышей на транспортерной ленте по предлагаемому изобретению позволяет в ходе окончательной термообработки на обжиговой машине снизить расход топлива на завершение окончательной сушки, сократить длительность сушки и тем самым увеличить производительность теплового агрегата.

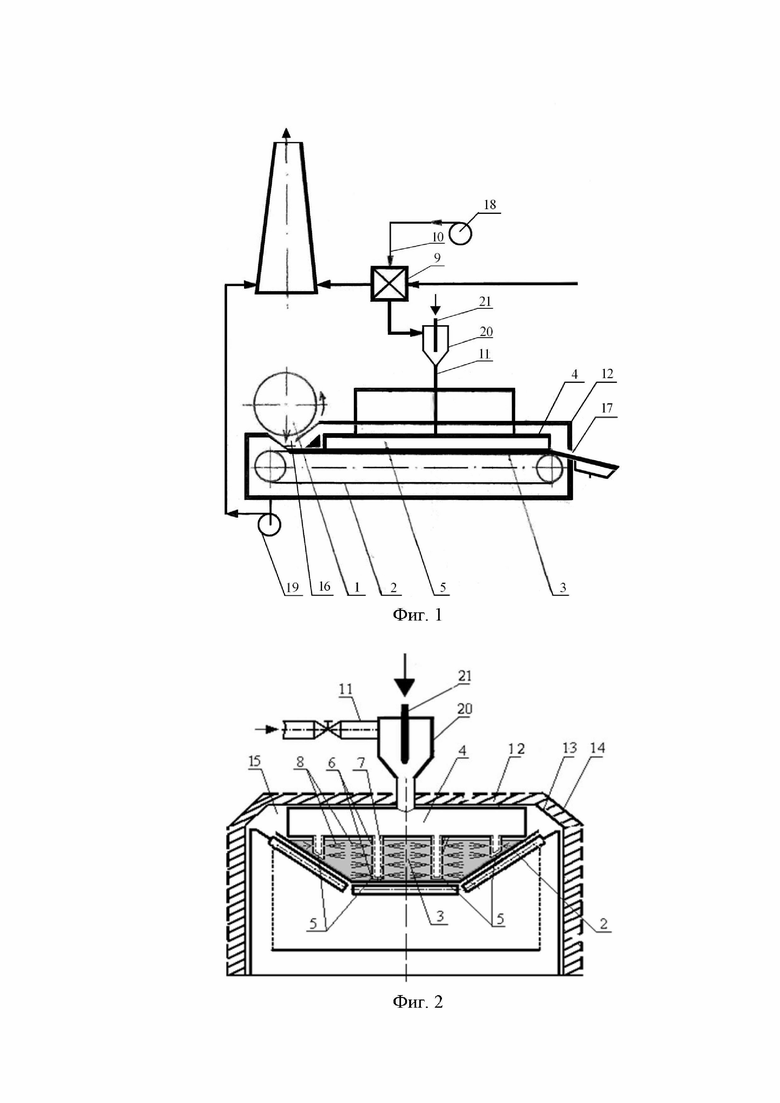

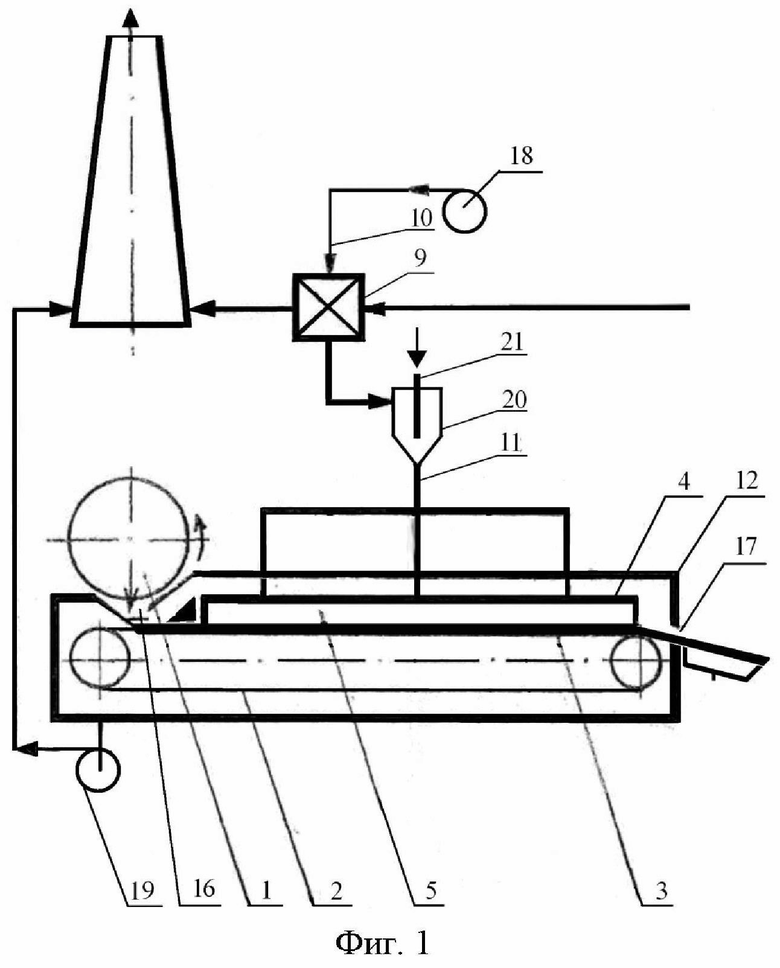

Способ термообработки окатышей реализуется с помощью устройства, показанного на фигуре 1. Схема термообработки слоя окатышей горизонтальными струями нагретого воздуха, истекающего из отверстий вертикальных щелевых секций (поперечный разрез), показана на фигуре 2.

Устройство содержит окомкователь 1, на котором происходит окомкование шихты с получением влажных окатышей. Для транспортирования окатышей предназначена транспортерная лента 2. На транспортерной ленте формируется слой окатышей 3. Над слоем сырых окатышей установлен дутьевой короб 4, к которому примыкает несколько вертикальных щелевых секций 5, заглубленных в слой окатышей и расположенных вдоль транспортерной ленты. Каждая вертикальная секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал 6 с отверстиями 7, расположенными с двух сторон каждой секции. Термостойкий эластичный материал скомпонован многослойным толщиной 0,4 – 5,0 мм. Многослойный термостойкий материал с отверстиями, натянутый на сеточный каркас вертикальных щелевых секций, представляет собой сопловую поверхность дутьевого короба. Отверстия 7 формируют горизонтальные струи 8 горячего воздуха. Устройство содержит теплообменник 9 рекуперативного типа, воздуховод холодного воздуха 10 и воздуховод горячего воздуха 11, теплоизолирующий горн 12, который состоит из металлического кожуха 13 и наружной теплоизоляции 14, которые формируют рабочее пространство 15 горна 12. На своде горна 12 выполнен загрузочный узел 16, необходимый для загрузки сырых окатышей на транспортерную ленту. Для выдачи окатышей с транспортерной ленты на роликовый укладчик в торцевой стенке горна 12 выполнено разгрузочное окно 17. Для нагнетания воздуха последовательно через рекуперативный теплообменник, дутьевой короб и вертикальные щелевые секции предназначен вентилятор 18. Для удаления отработанного горячего воздуха служит второй вентилятор 19. Для регулирования давления воздуха в дутьевом коробе до 15–50 кПа на воздуховоде горячего воздуха 11 установлен струйный инжектор 20, работающий на сжатом газе. Контроль за величиной давления воздуха в дутьевом коробе проводят с помощью стрелочного манометра. Сжатый газ в корпус струйного инжектора подают через сопло 21. Сеточный каркас, эластичный материал 6 с отверстиями 7, струи 8 и струйный инжектор 20 с соплом 21 показаны на фигуре 2. Окончательную термообработку окатышей осуществляют на обжиговой конвейерной машине, которая на фигурах не показана. Нагрев холодного воздуха в рекуперативном теплообменнике осуществляют утилизацией тепла отработанных горновых газов обжиговой машины.

Способ термообработки окатышей осуществляется следующим образом. Влажная шихта комкуется на окомкователе 1 с получением влажных окатышей. Транспортерная лента 2 расположена в рабочем пространстве 15 теплоизолирующего горна 12, который снабжен металлическим кожухом 13 и наружной теплоизоляцией 14. Через загрузочный узел 16 горна 12 влажные окатыши укладываются на транспортерную ленту 2 слоем 3, поверхность которого выравнивается. Над слоем сырых окатышей установлен дутьевой короб 4, на котором выполнены несколько вертикальных щелевых секций 5, заглубленных в слой окатышей и расположенных вдоль транспортерной ленты. Каждая вертикальная секция выполнена в виде сеточного каркаса, на котором натянут многослойный термостойкий эластичный материал 6 с отверстиями 7, расположенными с двух сторон каждой секции. Воздух подается вентилятором 18 через воздуховод холодного воздуха 10 в теплообменник 9, в котором нагревается до 300°С, и в нагретом состоянии через воздуховод горячего воздуха 11 поступает в корпус струйного инжектора 20, где смешивается с сжатым газом, подаваемым через сопло 21. Смесь вентиляторного воздуха и сжатого газа подается в дутьевой короб 4, в котором формируется повышенное давление (15–50 кПа). Контроль за величиной давления воздуха в дутьевом коробе проводится с помощью стрелочного манометра. Воздух из дутьевого короба поступает в вертикальные щелевые секции 5. Из секций 5 горячий воздух более высокого давления поступает к отверстиям 7 и истекает из отверстий в слой окатышей в виде горизонтальных струй 8 горячего воздуха с равномерным расходом по высоте слоя. Глубина проникновения струй воздуха в слой превышает 70–150 мм. После истечения в слой окатышей горячий воздух интенсивно фильтрует слой окатышей, обеспечивая частичную сушку окатышей равномерно по всей высоте слоя. Отработанный воздух поступает в рабочее пространство 15 горна 12 и удаляется в атмосферу с помощью второго вентилятора 19. Выдачу окатышей с транспортерной ленты на роликовый укладчик осуществляют через разгрузочное окно 17. Окончательную термообработку окатышей осуществляют на обжиговой конвейерной машине, при работе которой образуются горновые газы, нагревающие методом тепловой рекуперации воздух, поступающий в дутьевой короб и в вертикальные щелевые секции для частичной сушки окатышей на транспортерной ленте.

Пример. Отработку способа термообработки окатышей проводили на слое влажных окатышей размером 600 (ширина) × 200 (длина) × 210 (высота) мм по технологической схеме, представленной на фигуре 2. Диаметр окатышей составлял 16 мм. Влажность окатышей перед термообработкой составляла 8,45 %. В качестве сопловой поверхности дутьевого короба шириной 600 мм использовали три вертикальные щелевые секции длиной 200 мм, выполненные в виде сеточного каркаса, на котором натянут двухслойный термостойкий материал толщиной 0,4 мм. Сеточный каркас щелевых секций выполнен из металлических прутков диаметром 5 мм, приваренных к дутьевому коробу на расстоянии 30 мм друг от друга. В качестве термостойкого эластичного материала использовали стеклоткань, которую с помощью болтовых креплений соединяли с металлическими прутками сеточного каркаса и нижней горизонтальной поверхностью дутьевого короба. На поверхности эластичного материала выполняли отверстия диаметром 10 мм. Вертикальные щелевые секции были заглублены в слой окатышей на глубину 210 мм. Воздух нагревали в трубчатом теплообменнике с помощью электропечи. Температура воздуха, подаваемого через дутьевой короб, составляла 300°С. На воздуховоде горячего воздуха устанавливали струйный инжектор диаметром 100 мм, по оси которого располагали сопло для подачи сжатого воздуха диаметром 10 мм. Сжатый воздух давлением 200 кПа подавали от передвижной компрессорной установки КУ-22. Длительность продувки слоя окатышей составляла 50 с. Давление в дутьевом горне контролировали стрелочным манометром. После сушки слоя окатышей струями горячего воздуха слой разбирали и у окатышей определяли остаточную влажность по высоте слоя. По разности первичной и остаточной влажности вычисляли массовую величину удаленной влаги. После чего рассчитывали относительное влагоудаление из слоя окатышей делением массовой величины удаленной влаги на объем высушиваемых окатышей. По средней влажности окатышей рассчитывали длительность общей сушки, расход топлива и производительность обжиговой машины. Результаты экспериментов и расчетов представлены в таблице.

Таблица – Характеристики способа термообработки окатышей

(18,0 м3/т)

(315 т/ч)

Как видно, в способе термообработки окатышей, основанном на продувке слоя окатышей струями горячего воздуха, истекающего через вертикальные щелевые секции, которые выполнены из многослойного термостойкого эластичного материала толщиной 0,4–5,0 мм, и в котором давление в дутьевом коробе повышают от 15 до 50 кПа путем подачи в воздуховод горячего воздуха сжатого газа, достигнуто снижение расхода топлива в пределах 0,45–0,88% и увеличение производительности обжиговой машины в интервале 0,51–0,98% за счет повышения степени влагоудаления на 10,58–22,09%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2543026C1 |

| Способ термообработки окатышей | 2023 |

|

RU2803711C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2021 |

|

RU2772473C1 |

| Способ термообработки окатышей | 2015 |

|

RU2630405C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2515775C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2006 |

|

RU2318884C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2010 |

|

RU2430168C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2004 |

|

RU2270875C2 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Шихту окомковывают на окомкователе с получением влажных окатышей, укладывают их слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку, далее укладывают слоем на колосниковую решетку обжиговой машины и проводят окончательную обработку, включающую просос горновых газов через слой, и удаление отработанных газов через дымоход. При этом частичную сушку влажных окатышей осуществляют воздухом с температурой 20-300°С. Воздух подают через воздуховод горячего воздуха в дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей. Каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный многослойный материал толщиной 0,4-5,0 мм с отверстиями, расположенными с двух сторон каждой секции. Давление воздуха в дутьевом коробе повышают до 15-50 кПа путем подачи сжатого газа в воздуховод горячего воздуха. Технический результат заключается в интенсификации влагоудаления из слоя влажных окатышей, равномерном распределении нагретого воздуха по высоте слоя и устранении смятия термостойкого эластичного материала. 2 ил., 1 табл., 1 пр.

Способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, расположенную в теплоизолированном горне, в рабочем пространстве которого осуществляют частичную сушку влажных окатышей воздухом с температурой 20-300°С, подаваемым через воздуховод горячего воздуха в дутьевой короб, снабженный сопловой поверхностью, в виде нескольких вертикальных щелевых секций, расположенных вдоль транспортерной ленты с зазором к последней и заглубленных в слой окатышей, причем каждая секция выполнена в виде сеточного каркаса, на котором натянут термостойкий эластичный материал с отверстиями, расположенными с двух сторон каждой секции, укладку окатышей слоем на колосниковую решетку обжиговой машины и их окончательную обработку, включающую просос горновых газов через слой, удаление отработанных газов через дымоход, содержащий рекуперативный теплообменник, предназначенный для нагрева воздуха, подаваемого в горн для сушки влажных окатышей, отличающийся тем, что термостойкий эластичный материал компонуют многослойным толщиной 0,4-5,0 мм, а давление воздуха в дутьевом коробе повышают до 15-50 кПа путем подачи сжатого газа в воздуховод горячего воздуха.

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2543026C1 |

| Способ термообработки окатышей | 2023 |

|

RU2803711C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2021 |

|

RU2772473C1 |

| Устройство для определения вязкости | 1984 |

|

SU1168824A1 |

| JP 57047839 A, 18.03.1982 | |||

| Крышка для закрывания кормушки в ульях | 1928 |

|

SU11459A1 |

Авторы

Даты

2024-09-19—Публикация

2024-04-01—Подача