Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе и может быть использовано для создания отопительных котлов с повышенной эффективностью и расширенными функциональными возможностями.

Известно, что для наиболее полного и эффективного сжигания любого вещества необходим чистый окислитель. Если использовать в качестве окислителя кислород, то в результате экзотермической реакции обеспечивается получение максимально высокой температуры продуктов сгорания и извлечение максимально возможной тепловой энергии из топлива. Однако в тепловых генераторах для инициирования экзотермических реакций используется воздух (смесь преимущественно азота и кислорода). Это приводит к тому, что значительная часть тепловой энергии, образующаяся в результате горения топлива, тратится на нагрев балластного газа азота, который вместе с дымовыми газами уносится в атмосферу, то есть попросту теряется. При этом снижается температура продуктов горения и, как следствие, ухудшаются условия сгорания пиролизных газов, что приводит к их недожогу. Усугубляют эти процессы пары воды, также являющиеся, по сути, балластным газом, которые испаряются из топлива, нагреваются и выбрасываются с дымовыми газами в атмосферу. И чем больше таких паров, тем более существенное влияние они оказывают на протекающие в топке процессы горения. В результате в целом снижается коэффициент извлечения тепловой энергии из топлива.

Напрашивается логичный вывод; если удалить балластные газы до стадии их нагрева из топки, то можно улучшить условия сгорания топлива и повысить процент извлекаемой тепловой энергии. Однако, в котлах известных конструкций, в которых реализовано принудительное движение газов за счет тяги дымохода или наддува входного воздуха дутьевым вентилятором, осуществить это практически невозможно, поскольку продукты химической реакции и балластные газы смешиваются и общим потоком движутся по газовому тракту, снижая температуру потока и полезную теплоотдачу. Задача может быть решена при условии организации в котле преимущественно свободного движения газов, при котором происходит естественная селекция горячих и более холодных газов и создания пути выхода остывших или не успевших нагреться газов непосредственно в дымоход.

Известны отопительные котлы (например; отопительные котлы ZOTA, сертификат № ТС RU C-RU.AE88.B.01300, серия RU №0059232, Ю.Л. Гусев. Основы проектирование котельных установок. 1967, стр., 55-57, К.Ф. Роддатис, Э.И. Ромм, Н.А. Семененко и др. Котельные установки. Т. 2. М. Л.: Госэнергоиздат, 1946, с. 9-19, патенты РФ №2213907, №2409793), в которых газовый тракт проходит между одной или несколькими поперечными дополнительными полостями (или трубными пучками) с теплоносителем, размещаемыми между боковыми стенками «рубашки» котла, к дымоходу, расположенному в верхней стенке или вверху задней стенки котла. Недостатком известных конструкций является невозможность селекции балластных газов, а также быстрый рост отложений на теплообменных поверхностях и необходимость их периодической чистки для восстановления теплотехнических характеристик котла. Кроме того, в котлах известных конструкций диапазон изменения генерируемой мощности оказывается сравнительно небольшой (около 2 крат). Это обусловлено тем, что максимальная мощность ограничивается допустимыми потерями, уносимыми горячими дымовыми газами, а минимальная мощность ограничена минимально допустимой температурой дымовых газов, при которой не образуется конденсат и резко не увеличиваются отложения сажи в дымоходе.

Известен отопительный котел (патент РФ №2670131), выбранный в качестве прототипа, в котором между теплообменными поверхностями газового тракта организовано почти свободное движение дымовых газов, расширен диапазон перестройки генерируемой мощности при сохранении высокого КПД и снижена скорость образования отложений на теплообменных поверхностях.

Недостатком этой конструкции является отсутствие селекции и удаления из топки балластных газов и, как следствие, не полное извлечение тепловой энергии из топлива.

Технический результат состоит в повышении эффективности сжигания топлива, за счет отделения и удаления из топки части не нагревшихся балластных газов, а также повышении экологичности котла за счет уменьшения выбросов окислов азота.

Технический результат достигается тем, что отопительный котел, включающий: корпус с двойными стенками, образующими герметичную полость для теплоносителя, загрузочную дверцу, патрубок дымохода, переходной патрубок с заслонкой, поперечную полость, сообщающуюся с герметичной полостью котла и теплоизолирующий кожух, содержит поперечную перегородку, установленную между поперечной полостью и верхней стенкой котла, имеющую несколько отверстий, к одному из которых подсоединен переходной патрубок с заслонкой, а поперечная полость установлена с зазором относительно днища котла, при этом площадь отверстия под переходной патрубок составляет 60-80% от площади сечения патрубка дымохода, площадь остальных отверстий в поперечной перегородке - 16-20%, а площадь проходного сечения щели под поперечной полостью - 80-100%.

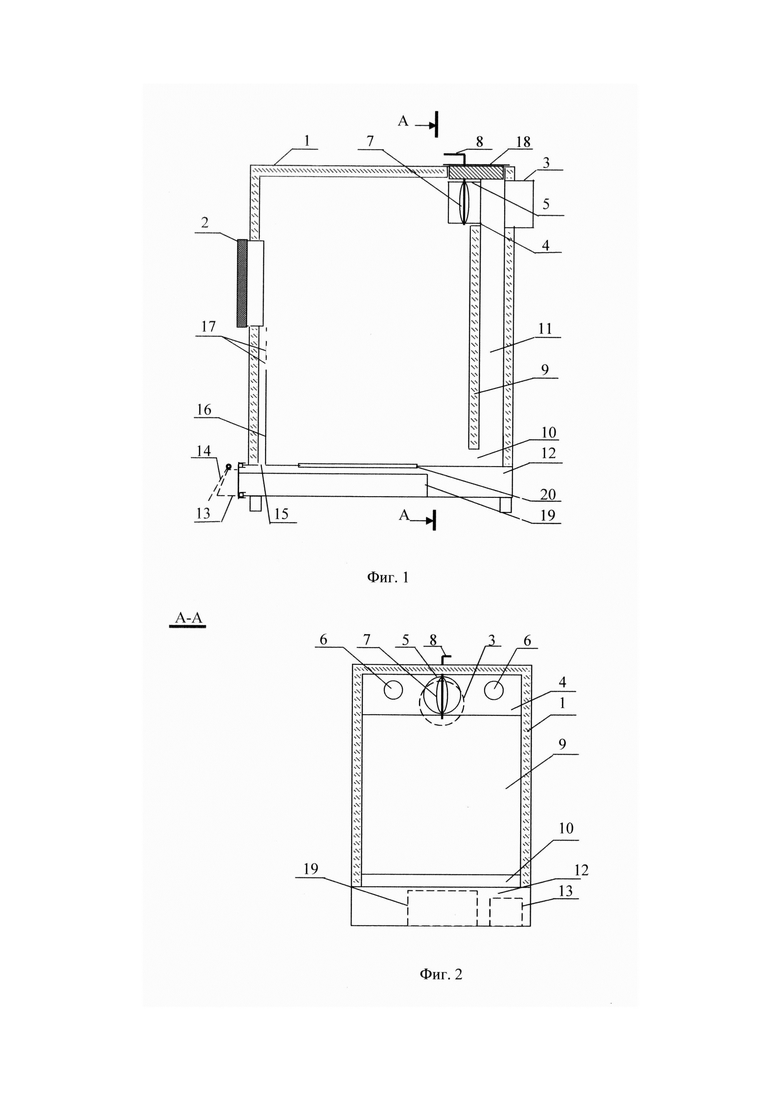

Сущность изобретения поясняется на фиг. 1 и 2, где показаны продольный (фиг. 1) и поперечный (фиг. 2) разрезы котла. На фиг. 1 и 2 обозначено: корпус 1, загрузочная дверца 2, патрубок дымохода 3, поперечная перегородка 4, переходной патрубок 5 с заслонкой 7, шунтирующие отверстия 6, поперечная полость 9, щелевое отверстие 10, дополнительная теплообменная полость 11, зольная полость 12, входной воздуховод 13, входная заслонка 14, отверстие в днище топки 15, воздуховод вторичного воздуха 16, отверстия 17 в воздуховоде 16, съемная крышка 18, зольный ящик 19, колосниковая решетка 20. На фиг. 1 показан вариант выполнения корпуса 1 в виде прямоугольной призмы с двойной стенкой, образующей герметичную полость для теплоносителя с четырех боковых сторон и частично с верхней. Снизу корпус закрывается днищем и размещенной под ним зольной полостью 12, а сверху часть верхней стенки закрывается теплоизолированной крышкой 18. Также возможен вариант выполнения водяной рубашки котла цилиндрической формы, а теплоизолированная крышка 18 может быть выполнена на всю площадь верхней стенки корпуса. Для увеличения теплообменной поверхности котла над топкой, с воздушным зазором относительно верхней стенки котла, могут быть выполнены продольные полости в виде труб круглого или прямоугольного сечения, сообщающиеся с герметичной полостью котла на противоположных стенках или на передней стенке и поперечной полости 9. Теплоизолирующий кожух (не показан на рисунке) выполняется вокруг корпуса 1. Требования к материалу корпуса 1 не выходят за рамки известных требований к подобным изделиям, поэтому не уточняются. Загрузочная дверца 2, патрубок дымохода 3, колосниковая решетка 20, зольный ящик 19, также особенностей не имеют, поэтому подробно не рассматриваются. Входная заслонка 14 выполняется из тонкого металла, одно или двухступенчатой. Привод заслонки 14 может быть ручным или от механического, или электронного терморегулятора. Поперечная перегородка 4 служит для обеспечения близкого к свободному движению дымовых газов в топке котла. Переходной патрубок 5 с заслонкой 7 предназначен для регулировки объема горячих газов, подаваемых непосредственно в дымоход 3. Площадь проходного сечения патрубка 5 составляет 60-80% от площади сечения дымохода. Патрубок 5 крепится к поперечной перегородке 4 на соответствующее его проходному сечению отверстие. Шунтирующие отверстия 6 предназначены для пропуска минимально необходимого для работы дымохода объема дымовых газов. Площадь этих отверстий составляет 16 - 20% от площади сечения патрубка дымохода 3. Положением заслонки 7 можно управлять с помощью ручки 8 или электронного блока (не показан на рисунке) по данным о температуре дымовых газов в дымоходе. Поперечная полость 9 размещается возле задней стенки котла и обеспечивает формирование дополнительной теплообменной полости 11 и разделение газовых потоков с различной температурой. Площадь поперечного сечения полости 11 составляет 150-200% от площади сечения дымохода. Площадь щелевого отверстия 10 между днищем котла и поперечной полостью 9 составляет 80 - 100% от площади сечения дымохода.

Зольная полость 12 прямоугольного сечения служит для размещения зольного ящика 19 и подсоединения входного воздуховода 13. На передней его стенке выполнены два прямоугольных отверстия, в одно из которых газоплотно устанавливается зольный ящик 19, а в другое установлен входной воздуховод 13, на котором устанавливается заслонка 14. Воздуховод вторичного воздуха 16 устанавливается в топке на передней стенке котла над отверстием 15 в его днище. В верхней части воздуховода 16 выполнены отверстия 17 общей площадью 12-15% от площади проходного сечения колосника 20. При этом площадь отверстий 15 примерно равна площади отверстий 17. Уменьшение процента вторичного воздуха по отношению к первичному воздуху обусловлено тем, что в воздуховоде 16 происходит нагрев воздуха и за счет этого в нем появляется дополнительная тяга, которая приводит к увеличению объема поступающего в котел вторичного воздуха до оптимального соотношения с первичным воздухом. При большом объеме топки котла вместо отверстий 17 в воздуховоде 16 выполняются два или несколько отверстий, в которые устанавливаются трубные воздуховоды на длину топки, заглушенные с противоположной стороны и имеющие отверстия вдоль труб с указанной выше общей площадью. В некоторых случаях воздуховоды вторичного воздуха могут выполняться Г-образными из труб, которые открытыми концами устанавливаются на отверстия в днище возле передней стенки или поперечной полости 9. Крышка 18 служит для получения доступа к теплообменным поверхностям котла с целью их очистки от отложений сажи. Крышка 18 заполнена термостойким теплоизолирующим материалом. В крышке 18 выполнено отверстие для ручки 8 управления заслонкой 7. В зависимости от мощности котла и требований к его характеристикам стенки топки и поперечной полости 9 могут закрываться термостойким материалом, например, шамотным кирпичом или плитами из шамота или кремнеземного материала.

Работает отопительный котел следующим образом; после загрузки через загрузочную дверцу 2 топлива в топку оно поджигается. При этом заслонка 14 и заслонка 7 установлены в открытое положение. Загрузочная дверца 2 закрывается. После того как топливо разгорится заслонка 14 устанавливается в положение, обеспечивающее подачу в топку дозированного объема воздуха для поддержания требуемой интенсивности его горения (в ручном режиме или с помощью терморегулятора). А заслонка 7 прикрывается или закрывается в зависимости от генерируемой мощности и требуемой температуры дымовых газов. Например, при работе котла на большой мощности заслонка 7, как правило, закрыта, а на небольшой мощности остается открытой или прикрытой на угол, при котором обеспечивается поддержание минимально допустимой температуры дымовых газов. Эта температура обычно находится в пределах 110-140°С, в зависимости от температуры наружного воздуха и качества теплоизоляции дымохода. В процессе горения топлива, образующиеся в топке дымовые газы, имеют высокую температуру и поднимаются вверх, но поскольку проходное сечение через отверстия 6 в поперечной перегородке 4 и патрубок 5 во много раз меньше поперечного сечения топки, то дымовые газы движутся не направленным потоком, а преимущественно как свободные газы. В этом случае происходит естественная селекция газов по температуре. Остывшие газы, особенно возле стенок рубашки котла и поперечной полости 9, опускаются вниз, а горячие поднимаются вверх. Остывшие дымовые газы за счет тяги дымохода через щелевое отверстие 10 под полостью 9 попадают в теплообменную полость 11 и, дополнительно охлаждаясь, поступают в дымоход через патрубок дымохода 3. Кроме того, поскольку азот, поступающий в топку вместе с кислородом, не принимает участие в реакции окисления, то большая часть молекул этого газа не успевает нагреться и остается внизу топки. Откуда вместе с остывшими газами уносится через щель 10, теплообменную полость 11 в дымоход. То же самое происходит с парами воды, которые образуются при испарении воды из древесного топлива. Часть паров воды не успевает нагреться до высоких температур и уносится с остывшими дымовыми газами и азотом из котла. Тем самым обеспечивается снижение тепловых потерь, уносимых дымовыми газами и повышение доли извлекаемой тепловой энергии из топлива. А уменьшение объема, нагреваемого до высоких температур азота, приводит к уменьшению окислов азота и повышает экологичность котла. Кроме того, организованное в котле преимущественно свободное движение газов приводит к увеличению времени нахождения горючих компонентов в топке, что способствует их более полному сгоранию. А увеличенное время контакта горячих газов с теплообменными поверхностями повышает теплопередачу тепловой энергии теплоносителю. В целом, измерения на серийных образцах котлов различной мощности при работе с различным топливом (дрова, опилочные брикеты, пеллеты, опилки) показали, что за счет селекции балластных газов (азота и паров воды) удалось увеличить коэффициент использования топлива на 10-12%. А за счет возможности изменения соотношения объемов горячего и холодного потоков газов и наличия дополнительной теплообменной полости, обеспечивается большой диапазон изменения генерируемой котлом тепловой мощности (до пяти крат). При этом размещение большей части теплообменных поверхностей в прямой видимости от горящего топлива способствует лучшему выгоранию появляющихся на них отложений. Футеровка топки позволяет почти полностью исключить периферийную низкотемпературную зону, тем самым снизить образование паров смол и частиц сажи. Поскольку футеровочные элементы нагреваются до температуры в несколько сот градусов, то на них практически не оседают пары смол и частицы сажи, так как они сгорают под действием высокой температуры, воздействующей из ядра топки, которое существенно расширяется (на 20-30%) за счет почти полного исключения низкотемпературной периферийной зоны. В целом более высокая средняя температура в топке способствует более полному сгоранию частиц топлива в различных фазах.

Таким образом, в описанной конструкции отопительного котла за счет селекции азота и паров воды обеспечивается существенное увеличение извлекаемой из топлива тепловой энергии. При этом уменьшено количество выбросов оксида азота, что повышает экологичность котла. Также снижена скорость нарастания отложений на теплообменных поверхностях, что позволяет сохранять стабильными технические характеристики котла на более длительный интервал времени, тем самым улучшить его эксплуатационные характеристики. Кроме того, в котле обеспечивается существенное расширение диапазона генерируемых мощностей (минимальная мощность может быть примерно в пять раз меньше максимальной) и поддержание предельно высокого КПД в этом диапазоне.

После экспериментальной отработки конструкции котлов различной мощности уровень разработки находится на стадии освоения серийного производства отопительных котлов малой и средней тепловой мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТОПИТЕЛЬНЫЙ КОТЁЛ | 2017 |

|

RU2670131C1 |

| ТВЁРДОТОПЛИВНЫЙ КОТЁЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2020 |

|

RU2743867C1 |

| Отопительная печь длительного горения | 2021 |

|

RU2763984C1 |

| КАМИН ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2022 |

|

RU2788511C1 |

| Банная печь | 2021 |

|

RU2780178C1 |

| Печь длительного горения | 2022 |

|

RU2803764C1 |

| ТВЁРДОТОПЛИВНЫЙ ОТОПИТЕЛЬНЫЙ АППАРАТ ВЕРХНЕГО ГОРЕНИЯ | 2015 |

|

RU2592700C2 |

| ПЕЧЬ ДЛЯ УНИЧТОЖЕНИЯ ДОКУМЕНТОВ (ИНСИНЕРАТОР) | 2017 |

|

RU2671542C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И ОТОПИТЕЛЬНЫЙ ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459145C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕПЛОВОЙ МОЩНОСТЬЮ ТВЁРДОТОПЛИВНОГО ОТОПИТЕЛЬНОГО ПРИБОРА | 2016 |

|

RU2651393C2 |

Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе и может быть использовано для создания отопительных котлов с повышенной эффективностью и расширенными функциональными возможностями. Отопительный котел, включающий корпус с двойными стенками, образующими герметичную полость для теплоносителя, загрузочную дверцу, патрубок дымохода, переходной патрубок с заслонкой, поперечную полость, сообщающуюся с герметичной полостью котла, и теплоизолирующий кожух, содержит поперечную перегородку, установленную между поперечной полостью и верхней стенкой котла, имеющую несколько отверстий, к одному из которых подсоединен переходной патрубок с заслонкой, а поперечная полость установлена с зазором относительно днища котла, при этом площадь отверстия под переходной патрубок составляет 60-80% от площади сечения патрубка дымохода, площадь остальных отверстий в поперечной перегородке - 16-20%, а площадь проходного сечения щели под поперечной полостью - 80-100%. Технический результат состоит в повышении эффективности сжигания топлива за счет отделения и удаления из топки части не нагревшихся балластных газов, а также повышении экологичности котла за счет уменьшения выбросов окислов азота. 7 з.п. ф-лы, 2 ил.

1. Отопительный котел, содержащий корпус с двойными стенками, образующими герметичную полость, для теплоносителя, загрузочную дверцу, патрубок дымохода, переходной патрубок с заслонкой, установленный на поперечной полости, сообщающейся с герметичной полостью котла, и теплоизолирующий кожух, отличающийся тем, что содержит поперечную перегородку, установленную между поперечной полостью и верхней стенкой котла, имеющую несколько отверстий, к одному из которых подсоединен переходной патрубок с заслонкой, а поперечная полость установлена с зазором относительно днища котла, при этом площадь отверстия под переходной патрубок составляет 60-80% от площади сечения патрубка дымохода, площадь остальных отверстий в поперечной перегородке - 16-20%, а площадь проходного сечения щели под поперечной полостью - 80-100%.

2. Отопительный котел по п. 1, отличающийся тем, что содержит несколько продольных полостей для теплоносителя, расположенных над топкой с воздушным зазором относительно верхней стенке котла, сообщающихся с герметичной полостью котла на противоположных стенках или на передней стенке и поперечной полости.

3. Отопительный котел по п. 1, отличающийся тем, что содержит воздуховоды вторичного воздуха с несколькими отверстиями в верхней части, установленные возле передней стенки и сообщающиеся с зольной полостью через отверстие в днище котла, при этом площадь отверстий в воздуховодах составляет 12-15% от площади проходного сечения колосника.

4. Отопительный котел по п. 3, отличающийся тем, что воздуховоды имеют отверстия в верхней части, в которые перпендикулярно установлены съемные трубные воздуховоды с отверстиями вдоль воздуховодов.

5. Отопительный котел по п. 1, отличающийся тем, что содержит трубчатые Г-образные воздуховоды с отверстиями в горизонтальном участке, установленные на отверстия в днище котла возле передней стенки или поперечной перегородки.

6. Отопительный котел по п. 1, отличающийся тем, что стенки топки футерованы термостойким материалом.

7. Отопительный котел по п. 1, отличающийся тем, что часть верхней стенки выполнена в виде теплоизолированной крышки.

8. Отопительный котел по п. 1, отличающийся тем, что вся верхняя стенка выполнена в виде теплоизолированной крышки.

| ОТОПИТЕЛЬНЫЙ КОТЁЛ | 2017 |

|

RU2670131C1 |

| Теплогенератор | 1990 |

|

SU1726894A1 |

| Теплогенератор | 1990 |

|

SU1746126A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2007 |

|

RU2409793C2 |

| Теплогенератор | 1989 |

|

SU1620773A1 |

Авторы

Даты

2020-03-03—Публикация

2019-04-08—Подача