Изобретение относится к области подъемно-транспортного машиностроения, а именно к погрузчикам сельскохозяйственного назначения.

Известен «Погрузчик фронтальный быстромонтируемый» (См. патент РФ патенту RU №2295850 С1, МПК A01D 87/12, A01D 87/00, от.27.03.2007 г., бюл. №9.) включающий кронштейны для быстрого монтажа фронтального погрузчика. Кронштейн состоит из двух боковин, соединенных передней стенкой и задней стенкой, переднего и заднего фиксирующего пальцев, фиксатора, штанги, сектора. Фиксатор выполнен из листовой стали, установлен на оси и шарнирно соединен со штангой, помещенной в отверстие отогнутой части стенки. Толщина фиксатора меньше толщины кронштейна и ширины выемки. Штанга снабжена вилкой, которая насажена на поводок, и пружиной.

К недостаткам известного кронштейна можно отнести ненадежность конструкции связанную с незначительной площадью соприкосновения фиксатора и оси. При работе погрузчика возникают большие нагрузки, которые прилагаются на эту незначительную площадь соприкосновения фиксатора и оси. При знакопеременных нагрузках, возникающих в процессе эксплуатации погрузчика, происходит деформация поверхностей фиксатора и оси, что ведет к увеличению зазора между осью и поверхностью фиксатора. Это может привести к рассоединению стойки погрузочной стрелы с механизмом навески. К недостаткам также можно отнести недостаточную защиту механизма фиксации кронштейна от попадания пыли и посторонних предметов, так как передняя стенка не защищает механизм фиксации.

Известен фронтальный быстромонтируемый погрузчик STOLL ROBUST HDPM10 (STOLL ROBUST. Prospekt liber das STOLL-Werkzeugprogramm), WILHELM STOLL MASCHINENFABRIK GMBH, Germany - прототип, включающий кронштейны для быстрого монтажа фронтального погрузчика. Кронштейн механизма захвата погрузочного устройства, представляющий собой сварную конструкцию, коробчатого типа, состоящую из двух боковин: внешней и внутренней с цилиндрическими отверстиями для крепления рамы навесного оборудования, подъемного гидроцилиндра и опорной стойки, смонтированной на кронштейне посредством пальцев-осей, при этом, боковины жестко соединены между собой передней и задней стенками, между боковинами смонтирован фиксирующий механизм с рукояткой, представляющий собой подпружиненный клинообразный стопор шарнирно смонтированный на регулировочной штанге.

К недостаткам известного кронштейна можно отнести малую площадь контакта оси и стопора, в этой связи удельные давления, возникающие при работе погрузчика по этой малой площади контакта, достигают больших значений. При знакопеременных нагрузках, возникающих в процессе эксплуатации погрузчика, происходит деформация поверхностей стопора и оси, что ведет к увеличению зазора между осью и поверхностью клина. Это может привести к рассоединению стойки погрузочной стрелы с механизмом навески. К недостаткам также можно отнести неудобство подхода не только к головке регулировочной штанге, так как этому мешает ось крепления механизма плоскопараллельного перемещения и частично передняя стенка, но и к точкам соединения кронштейна с другими частями погрузчика.

Техническим результатом предполагаемого изобретения является повышение надежности конструкции фиксирующего механизма за счет увеличения ширины клинообразного стопора и снижения на него удельного давления, обеспечение удобного подхода к регулировочной штанге и к каждой точке соединения кронштейна с другими частями погрузчика, а также защита фиксирующего механизма от попадания пыли и посторонних предметов в процессе работы.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков включающих сварную конструкцию, коробчатого типа, состоящую из двух боковин: внешней и внутренней с цилиндрическими отверстиями для крепления рамы навесного оборудования, подъемного гидроцилиндра и опорной стойки, смонтированной на кронштейне посредством пальцев-осей, при этом, боковины жестко соединены между собой передней и задней стенками, между боковинами смонтирован фиксирующий механизм с рукояткой, представляющий собой подпружиненный клинообразный стопор шарнирно смонтированный на регулировочной штанге и новых признаков заключающихся в том, что боковины выполнены в виде условного криволинейного сектора с углом между радиусами от 100 до 135 градусов, фиксирующий механизм смонтирован ниже верхнего пальца-оси для крепления на вертикальной стойке, при этом регулировочная головка штанги фиксирующего механизма выведена через технологическое отверстие за пределы передней стенки кронштейна между нижним отверстием для навески быстросъемной рамы и нижним пальцем-осью для крепления кронштейна на вертикальной стойке, а ширина клинообразного стопора фиксирующего механизма выполнена равной от 95 до 99% ширины кронштейна опорной стойки, при этом пружина фиксирующего механизма установлена на штанге в защитном стакане, а передняя стенка выполнена из двух частей, которые формируют совместно с задней стенкой внутреннюю полость, закрытую с трех сторон, длина задней стенки выполнена от 60 до 80% длины задней стороны боковин, отверстия для крепления рамы навесного оборудования, подъемного гидроцилиндра и одно отверстие для закрепления на кронштейне опорной стойки расположены по условной дуге - вдоль кривой линии сектора.

Новизной предполагаемого изобретения является то, что боковины выполнены в виде условного криволинейного сектора с углом между радиусами от 100 до 135 градусов, фиксирующий механизм смонтирован ниже верхнего пальца-оси для крепления на вертикальной стойке, при этом регулировочная головка штанги фиксирующего механизма выведена через технологическое отверстие за пределы передней стенки кронштейна между нижним отверстием для навески быстросъемной рамы и нижним пальцем-осью для крепления кронштейна на вертикальной стойке, при этом ширина клинообразного стопора фиксирующего механизма выполнена равной от 95 до 99% ширины кронштейна опорной стойки.

Признак выполнения боковин в виде условного криволинейного сектора с углом между радиусами от 100 до 135 градусов обеспечивает размещение всех отверстий: для крепления быстросъемной рамы механизма плоскопараллельного перемещения, гидроцилиндра, пальцев-осей, для установки кронштейна на вертикальные стойки, на расстоянии дающим возможность свободного доступа к регулировочной головке штанги фиксирующего механизма, а также к каждой точке соединения кронштейна с другими частями погрузчика. Выполнение угла между радиусами менее 100 градусов приведет к «скучиванию» отверстий и неудобному доступу к точкам соединения кронштейна с другими частями погрузчика. Выполнение угла более 135 градусов к увеличению размеров кронштейна и его веса.

Признак монтажа фиксирующего механизма ниже верхнего пальца-оси, для крепления на вертикальной стойке, обеспечивает возможность вывода регулирующей головки штанги фиксирующего механизма в зону свободного к ней доступа - за пределы передней стенки. При этом позволяет клинообразному стопору свободно проходить под верхний палец-ось надежно фиксируя его в зеве крюка на вертикальной стойке и исключает случайный его выход из зева.

Признак вывода регулировочной головки штанги фиксирующего механизма через технологическое отверстие за пределы передней стенки кронштейна между нижним отверстием для навески быстросъемной рамы и нижним пальцем-осью для крепления кронштейна на вертикальной стойке обеспечивает беспрепятственный, удобный подход к регулировочной головке при работе с фиксирующим механизмом. Отпадает необходимость в использовании специальных инструментов.

Признак выполнения ширины клинообразного стопора фиксирующего механизма равной от 95 до 99% ширины кронштейна вертикальной стойки обеспечивает повышенную надежность и длительную продолжительность работы фиксирующего механизма за счет увеличения ширины клинообразного стопора и снижения за счет этого удельного давления на его поверхность. Выполнение ширины стопора менее 95% ширины кронштейна приведет к увеличению на него удельного давления. Что со временем приведет к его ускоренному износу. Выполнение его по ширине более 99% не целесообразно, при этом может привести к его заклиниванию в полости кронштейна.

Признак установки пружины на штанге фиксирующего механизма в защитном стакане способствует благоприятным условиям работы пружины, предотвращая забивание ее пылью.

Признак формирования передней стенкой совместно с задней стенкой внутренней полости, закрытой с трех сторон, исключает попадания на механизм фиксации кронштейна посторонних предметов во время работы, что способствует стабильной работе механизма.

Признак выполнения задней стенки от 60 до 80% длины задней стороны боковин способствует защите механизма фиксации кронштейна от посторонних предметов во время работы. Так, выполнение стенки менее 60% будет недостаточно защищать механизм от попадания пыли и посторонних предметов, а выполнение более 80% не даст возможности осмотра механизма без снятия кронштейна. Оставшееся открытое пространство способствует возможности беспрепятственного осмотра фиксирующего механизма перед началом работы и в случае необходимости.

Признак расположения отверстий для крепления рамы навесного оборудования, подъемного гидроцилиндра и одного отверстие для закрепления на кронштейне вертикальной стойки по условной дуге - вдоль кривой линии сектора способствует беспрепятственному доступу и удобному подходу к каждой точке соединения кронштейна с другими частями погрузчика.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и не вытекает из него явным образом - позволяет получить более высокий технический результат, то предлагаемые существенные признаки и их сочетание можно считать имеющими изобретательский уровень.

Согласно проведенных патентно-информационных исследований, сочетания известных и новых признаков предполагаемого изобретения в источниках патентной и научно - технической информации не обнаружено, что позволяет отнести признаки к обладающим новизной.

Описание осуществления предполагаемого изобретения позволяет отнести его к промышленно выполнимым.

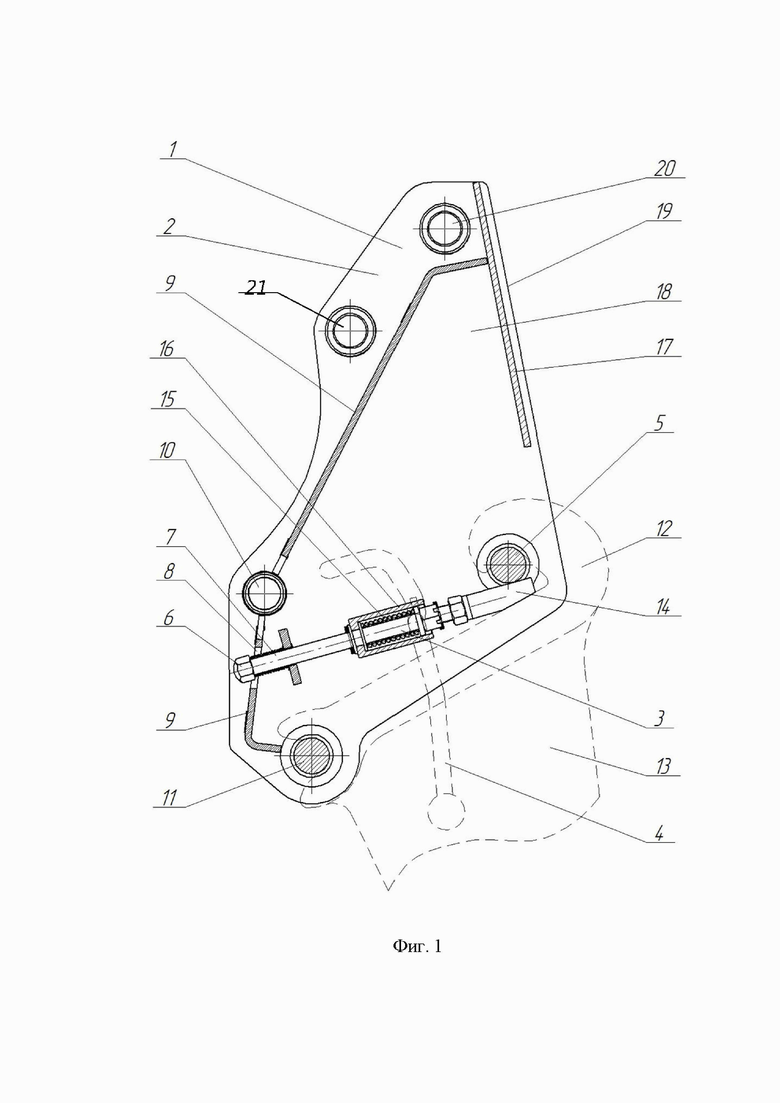

На Фиг. 1 схематично показан разрез кронштейна с фиксирующим механизмом.

Кронштейн 1 для быстромонтируемого фронтального погрузчика состоит из боковин 2 выполненных в виде криволинейного сектора, фиксирующего механизма 3 с рукояткой 4, смонтированного ниже верхнего пальца-оси 5. Регулировочная головка 6 штанги 7 фиксирующего механизма 3 выведена через технологическое отверстие 8 за пределы передней стенки 9 кронштейна 1 между нижним отверстием 10 для навески быстросъемной рамы (не показана) и нижним пальцем-осью 11 для закрепления кронштейна 1 на кронштейне 12 вертикальной стойки 13. Ширина клинообразного стопора 14 фиксирующего механизма 3 выполнена равной от 95 до 99% ширины кронштейна 12 вертикальной стойки 13. Пружина 15 фиксирующего механизма 3 установлена на штанге 7 в защитном стакане 16. Передняя стенка 9 выполнена из двух частей которые формируют совместно с задней стенкой 17 внутреннюю полость 18 кронштейна 1, закрытую с трех сторон. Задняя стенка 17 изготовлена от 60 до 80% длины задней стороны 19 боковин 2. Отверстия для крепления рамы навесного оборудования 10 и 20, подъемного гидроцилиндра 21 и пальца 11 для закрепления на кронштейне 12 вертикальной стойки 13 расположены по условной дуге вдоль кривой линии сектора.

Предлагаемый кронштейн для быстромонтируемого фронтального погрузчика работает следующим образом:

Трактор, с прикрепленными с двух сторон вертикальными стойками 13 с кронштейнами 12, подъезжает к установленному на ровной площадке подъемному устройству с закрепленными на нем кронштейнами 1 для быстромонтируемого фронтального погрузчика. Продвигаясь вперед, кронштейн 12 крюком и гнездом входит в контакт с пальцами-осями 5 и 11 кронштейна 1. Отведенный, при демонтаже подъемного устройства, фиксирующий механизм 3, в крайнее переднее положение, не препятствует вхождению пальцев-осей 5 и 11 в крюк и гнездо кронштейна 12. По достижении пальцами-осями 5 и 12 крайних положений в крюке и гнезде кронштейна 12, движение трактора прекращается. Оператор вручную, рукояткой 4, переводит фиксирующий механизм 3 в крайнее заднее - рабочее положение. При этом клинообразный стопор 14 фиксирующего механизма 3 заклинивает палец-ось 5 в зеве крюка, а пружина 15 смонтированная в стакане 16 удерживает фиксирующий механизм в рабочем положении. За счет увеличенной ширины клинообразного стопора 14 удельное давление пальца-оси 5 на него снижается, и износ стопора 14 становится минимальным, что не может привести к рассоединению стойки погрузочной стрелы с механизмом навески. Затем оператор вручную подсоединяет гидравлические шланги подъемного устройства к гидравлической системе трактора.

В настоящее время на предприятии на кронштейн разработана техническая документация, изготовлен опытный образец и проведены испытания, показавшие положительные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навески быстромонтируемого фронтального погрузчика | 2023 |

|

RU2805174C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2012 |

|

RU2515720C2 |

| Колесно-пальцевые грабли | 2023 |

|

RU2810510C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295850C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295849C2 |

| Сцепка навесного оборудования для обработки почвы | 2021 |

|

RU2763176C1 |

| Отвал бульдозерный | 2021 |

|

RU2772038C1 |

| ФРОНТАЛЬНЫЙ ПОДБОРЩИК-ПОГРУЗЧИК ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2010 |

|

RU2420055C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ | 2009 |

|

RU2426298C1 |

Изобретение относится к сельскому хозяйству. Кронштейн для быстромонтируемого фронтального погрузчика представляет собой сварную конструкцию коробчатого типа, состоящую из двух боковин - внешней и внутренней с отверстиями для крепления рамы навесного оборудования, подъёмного гидроцилиндра и вертикальной стойки, смонтированной на кронштейне посредством пальцев-осей. Боковины жестко соединены между собой передней и задней стенками. Между боковинами смонтирован фиксирующий механизм с рукояткой, представляющий собой подпружиненный клинообразный стопор, шарнирно смонтированный на регулировочной штанге. Боковины выполнены в виде криволинейного сектора с углом между радиусами от 100 до 135 градусов. Фиксирующий механизм смонтирован ниже верхнего пальца-оси для крепления на вертикальной стойке. Регулировочная головка штанги фиксирующего механизма выведена через технологическое отверстие за пределы передней стенки кронштейна между нижним отверстием для навески быстросъёмной рамы и нижним пальцем-осью для крепления кронштейна на вертикальной стойке. Ширина клинообразного стопора фиксирующего механизма выполнена равной от 95 до 99 % ширины кронштейна вертикальной стойки. Обеспечивается повышение надежности конструкции фиксирующего механизма за счет увеличения ширины клинообразного стопора и снижения на него удельного давления, обеспечение удобного подхода к регулировочной штанге и к каждой точке соединения кронштейна с другими частями погрузчика, а также защита фиксирующего механизма от попадания пыли и посторонних предметов в процессе работы. 4 з.п. ф-лы, 1 ил.

1. Кронштейн для быстромонтируемого фронтального погрузчика, представляющий собой сварную конструкцию коробчатого типа, состоящую из двух боковин - внешней и внутренней с отверстиями для крепления рамы навесного оборудования, подъёмного гидроцилиндра и вертикальной стойки, смонтированной на кронштейне посредством пальцев-осей, при этом боковины жестко соединены между собой передней и задней стенками, между боковинами смонтирован фиксирующий механизм с рукояткой, представляющий собой подпружиненный клинообразный стопор, шарнирно смонтированный на регулировочной штанге, отличающийся тем, что боковины выполнены в виде криволинейного сектора с углом между радиусами от 100 до 135 градусов, фиксирующий механизм смонтирован ниже верхнего пальца-оси для крепления на вертикальной стойке, при этом регулировочная головка штанги фиксирующего механизма выведена через технологическое отверстие за пределы передней стенки кронштейна между нижним отверстием для навески быстросъёмной рамы и нижним пальцем-осью для крепления кронштейна на вертикальной стойке, а ширина клинообразного стопора фиксирующего механизма выполнена равной от 95 до 99 % ширины кронштейна вертикальной стойки.

2. Кронштейн по п. 1, отличающийся тем, что пружина фиксирующего механизма установлена на штанге в защитном стакане.

3. Кронштейн по п. 1, отличающийся тем, что передняя стенка выполнена из двух частей, которые формируют совместно с задней стенкой внутреннюю полость, закрытую с трёх сторон.

4. Кронштейн по п. 1, отличающийся тем, что длина задней стенки выполнена от 60 до 80 % длины задней стороны боковин.

5. Кронштейн по п. 1, отличающийся тем, что отверстия для крепления рамы навесного оборудования, подъёмного гидроцилиндра и одно отверстие для закрепления на кронштейне вертикальной стойки расположены по дуге вдоль кривой линии сектора.

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295850C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2012 |

|

RU2515720C2 |

| СТОГОМЕТАТЕЛЬ-ПОГРУЗЧИК | 0 |

|

SU353677A1 |

| Стыковое соединение многоветвевой железобетонной колонны с фундаментом | 1988 |

|

SU1544911A2 |

| US 6349959 B2, 26.02.2002. | |||

Авторы

Даты

2023-09-21—Публикация

2023-03-16—Подача