Изобретение относится к области подъемно-транспортного машиностроения, а именно к погрузчикам сельскохозяйственного назначения, и может быть использовано при погрузке сена, силоса, сыпучих, штучных и др. грузов.

Известен фронтальный быстромонтируемый погрузчик STOLL ROBUST HDPM10 (STOLL ROBUST. Prospekt liber das STOLL-Werkzeugprogramm), WILHELM STOLL MASCHINENFABRIK GMBH, Germany. Он состоит из механизма навески, панели которого прикреплены к лонжеронам трактора, быстросъемной погрузочной стрелы, гидросистемы, рабочего органа, опорного устройства.

Механизм навески состоит из двух вертикальных стоек, каждая из которых содержит паз и крюк. Паз выполнен спереди стойки, а крюк - сзади наклонной площадки. По вертикали крюк расположен выше паза.

Стрела состоит из двух продольных брусьев сварной конструкции, соединенных между собой поперечной балкой, захватного устройства с штыревым фиксатором рабочего органа, двух кронштейнов сварной конструкции с фиксирующим механизмом. К кронштейнам шарнирно прикреплены продольные брусья и гидроцилиндры подъема погрузочной стрелы. Фиксирующий механизм представляет собой клинообразный стопор, подпружиненный цилиндрической пружиной, установленной на штанге. Штанга шарнирно закреплена на поперечной оси кронштейна. Штанга и клинообразный стопор жестко соединены между собой или могут выполняться как одно целое.

Опорное устройство представляет собой две шарнирно соединенные с продольными брусьями горизонтальные опорные балки, на которых выполнены трапецеидальные асимметричные зубья, и фиксирующие планки.

Захватное устройство крепится к погрузочной стреле и предназначено для быстрого монтирования и замены рабочего органа. Для подворота и опрокидывания рабочего органа захватное устройство шарнирно соединено с гидроцилиндрами опрокидывания ковша. Последние шарнирно соединены с продольными брусьями погрузочной стрелы. Под внутренней поверхностью крюка и наклонной площадкой стойки расстояние больше, чем диаметр оси кронштейна погрузочной стрелы.

Монтаж погрузочной стрелы осуществляется следующим образом. Трактор с закрепленным на лонжеронах механизмом навески подъезжает к установленной на горизонтальной бетонной или земляной площадке погрузочной стреле. При этом паз стойки ориентирован против нижней оси кронштейна, а пространство под крюком - против верхней оси. Подачей трактора стойки перемещаются до тех пор, пока нижняя ось не войдет в паз, а верхняя - в пространство под крюком. Клинообразный стопор под действием пружины помещается в оставшееся под верхней осью и наклонной площадкой стойки пространство, поджимая ось к крюку и преграждая самопроизвольный выход оси из-под крюка. Это положение стопора фиксируется рукояткой.

К гидроцилиндрам трубопроводы подключаются с помощью гидравлических муфт. Демонтаж погрузочной стрелы производится в обратной последовательности.

Недостатки аналога - ось кронштейна быстросъемной погрузочной стрелы поджимается снизу к крюку с помощью подпружиненного клинообразного стопора. Площадь контакта оси и стопора незначительная, в этой связи удельные давления, возникающие при работе погрузчика по этой малой площади контакта, достигают больших значений. При знакопеременных нагрузках, возникающих в процессе эксплуатации погрузчика, происходит деформация поверхностей стопора и оси, что ведет к увеличению зазора между осью и поверхностью клина. Это может привести к рассоединению стойки погрузочной стрелы с механизмом навески.

Прототипом предлагаемого изобретения является погрузчик фронтальный быстромонтируемый по патенту RU №2295850 С1, МПК A01D 87/12, A01D 87/00, опубл. 27.03.2007 г., бюл. №9.

Погрузчик содержит прикрепленные к лонжеронам трактора две панели навески, быстросъемную раму подъема, механизм плоскопараллельного перемещения рабочего органа и разгружающие тяги. Кронштейн панели навески имеет выемку и два гнезда, внутренние стенки которых сужаются внутрь. В гнезда помещены фиксирующие пальцы кронштейна рамы подъема. В выемку, образованную передней и задней стенками кронштейна панели навески, помещен имеющий форму сектора подпружиненный и установленный на оси фиксатор. Поводок фиксатора расположен в фигурном пазу сектора, насаженного с возможностью поворота на прикрепленную к боковине кронштейна ось. Фигурный паз сектора имеет расширение для установки и фиксирования поводка фиксатора в его нерабочем положении.

Панели навески осуществляют связь рамы подъема с трактором и с рукавами полуосей задних колес трактора с помощью разгружающих тяг. Панель навески содержит кронштейн с передним и задним гнездами. Внутренние стенки гнезд выполнены с сужением вовнутрь. Кронштейн имеет выемку, образованную передней стенкой и задней стенкой с углом несколько меньше 90°. Боковые стенки выемки образованы накладками.

Рама подъема представляет собой два продольных полых бруса, соединенных между собой поперечной балкой, содержит кронштейны, механизм плоскопараллельного перемещения рабочего органа. Кронштейн состоит из двух боковин, соединенных передней стенкой и задней стенкой, переднего и заднего фиксирующего пальцев, фиксатора, штанги, сектора.

Фиксатор выполнен из листовой стали, установлен на оси и шарнирно соединен со штангой, помещенной в отверстие отогнутой части стенки. Толщина фиксатора меньше толщины кронштейна и ширины выемки. Штанга снабжена вилкой, которая насажена на поводок, и пружиной.

Рабочий орган прикрепляется непосредственно к брусьям рамы подъема и тяге механизма плоскопараллельного перемещения рабочего органа.

Монтаж погрузчика осуществляется следующим образом. Предварительно поднятый при демонтаже рамы подъема в крайнее верхнее нерабочее положение фиксатор кронштейна вручную с помощью ручки расфиксируется и поворотом ее против хода часовой стрелки опускается в нижнее рабочее положение. Трактор с прикрепленными с двух сторон к лонжеронам панелями навески подъезжает к установленной на ровной площадке раме подъема. Панели навески подаются к кронштейнам рамы подъема.

По достижении пальцами крайних положений в гнездах и фиксатором выемки подача трактором панелей навески прекращается, оператор вручную доворачивает ручку против хода часовой стрелки и посредством сектора, поводка доводит фиксатор в рабочее положение - в выемку кронштейна. Лобовая стенка и нижняя стенка опираются соответственно в стенки выемки. Боковому смещению фиксатора препятствуют накладки.

Затем с помощью гидравлических рукавов высокого давления, подводящих рабочую жидкость к гидроцилиндрам, и гидромуфт подключаются гидроцилиндры.

Демонтаж рамы подъема осуществляется в обратной последовательности.

Недостатки прототипа - площадь контакта оси и фиксатора незначительная, в этой связи удельные давления, возникающие при работе погрузчика по этой малой площади контакта, достигают больших значений. При знакопеременных нагрузках, возникающих в процессе эксплуатации погрузчика, происходит деформация поверхностей фиксатора и оси, что ведет к увеличению зазора между осью и поверхностью клина. Это может привести к рассоединению стойки погрузочной стрелы с механизмом навески.

Шарнирное закрепление рабочего органа, например ковша, к стреле рамы подъема не позволяет механизму опрокидывания поворачивать ковш на угол, позволяющий сгрузить материал высокой липкости. Повышение угла опрокидывания ковша требует значительного увеличения расстояния между шарнирами крепления ковша к стреле и рычага механизма плоскопараллельного перемещения рабочего органа, а опрокидывание ковша до положения днища, близкого к вертикальному, невозможно.

Технической задачей предлагаемого изобретения является снижение удельного давления в элементах фиксирующего устройства и увеличение угла поворота рабочего органа.

Поставленная перед изобретением техническая задача решается в погрузчике фронтальном быстромонтируемом, содержащем прикрепленные к лонжеронам трактора панели навесного устройства, снабженные выемками и гнездами, внутренние стенки которых выполнены под углом друг к другу так, что гнезда сужаются вовнутрь, быстросъемное подъемное устройство, механизм плоскопараллельного перемещения рабочего органа, разгружающие тяги, тем, что кронштейн панели навесного устройства

Такого исполнения элементов в конструкции прототипа не имеется.

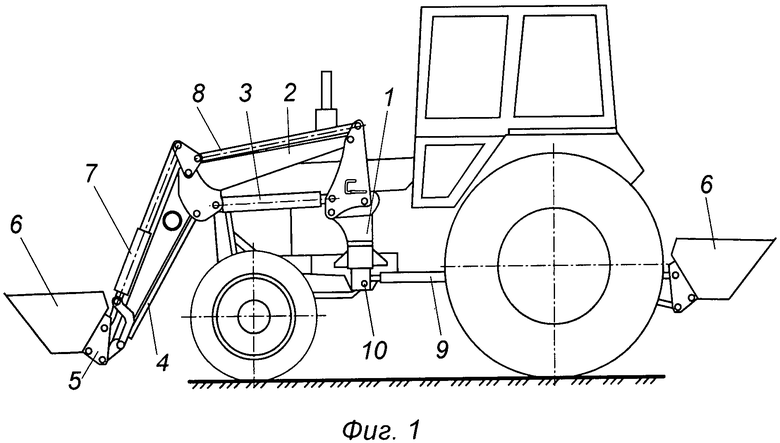

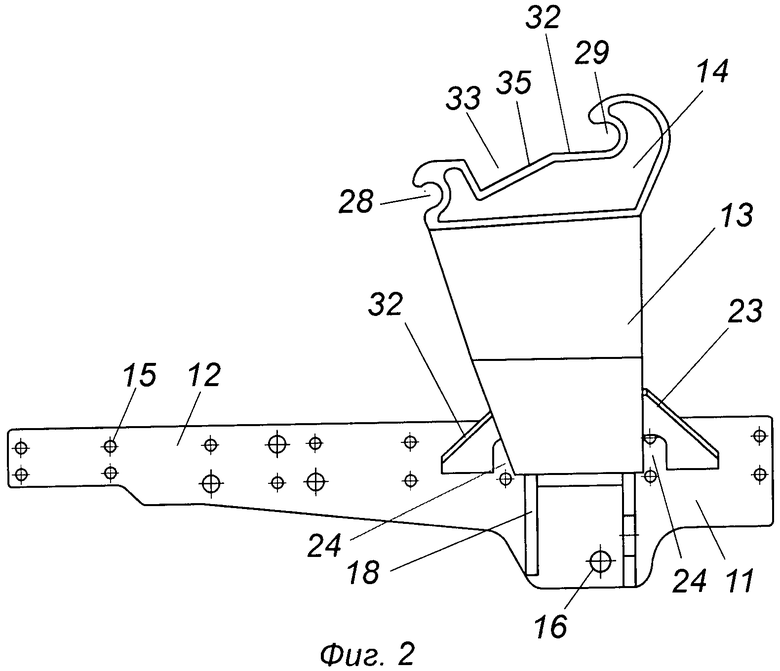

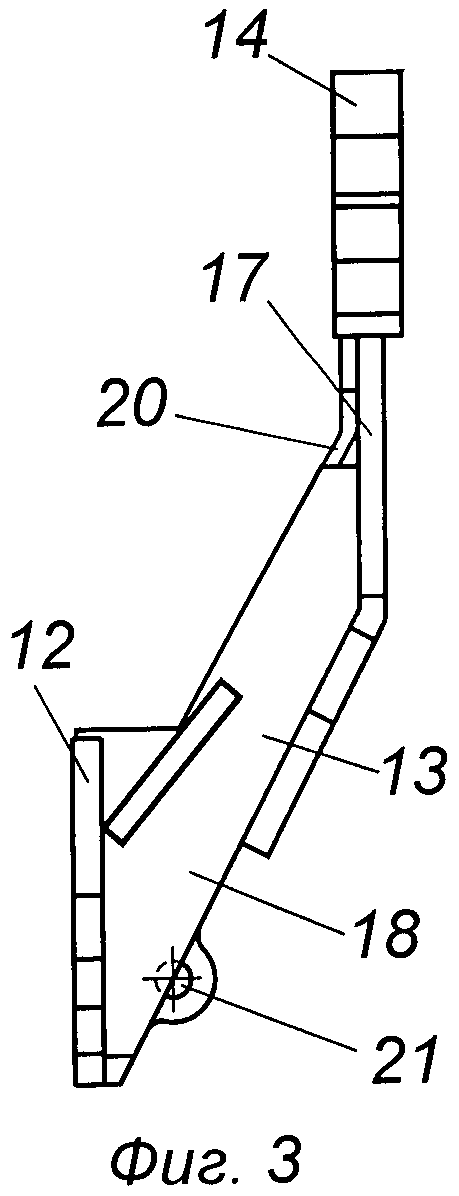

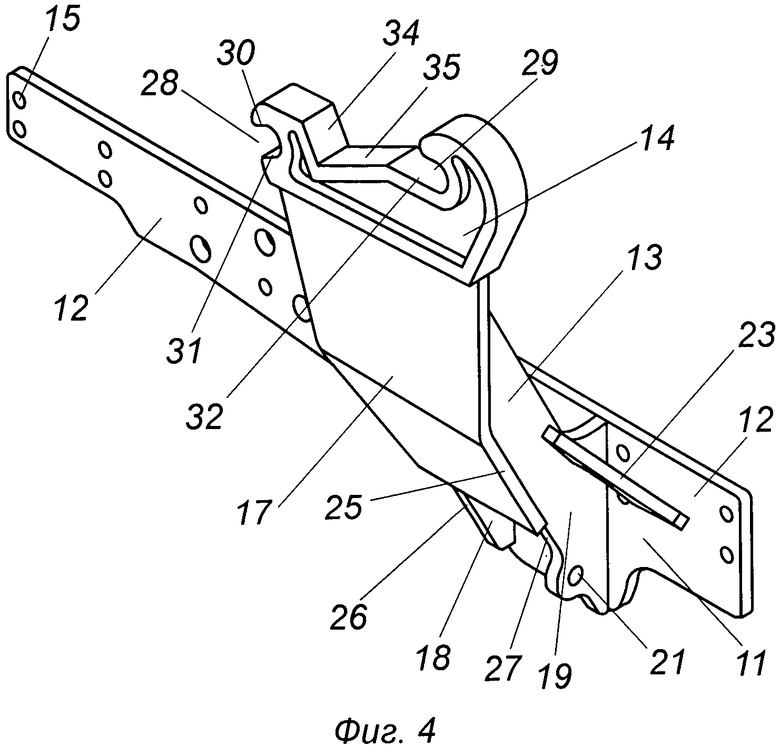

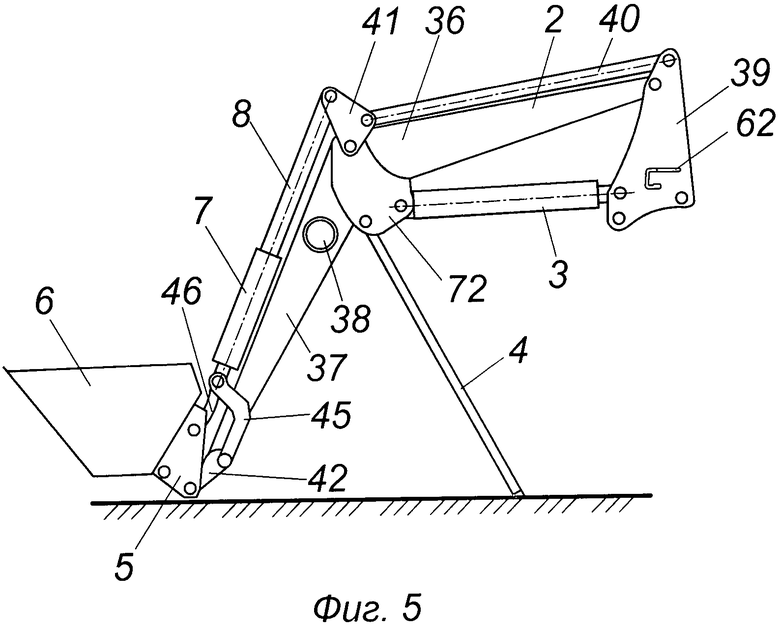

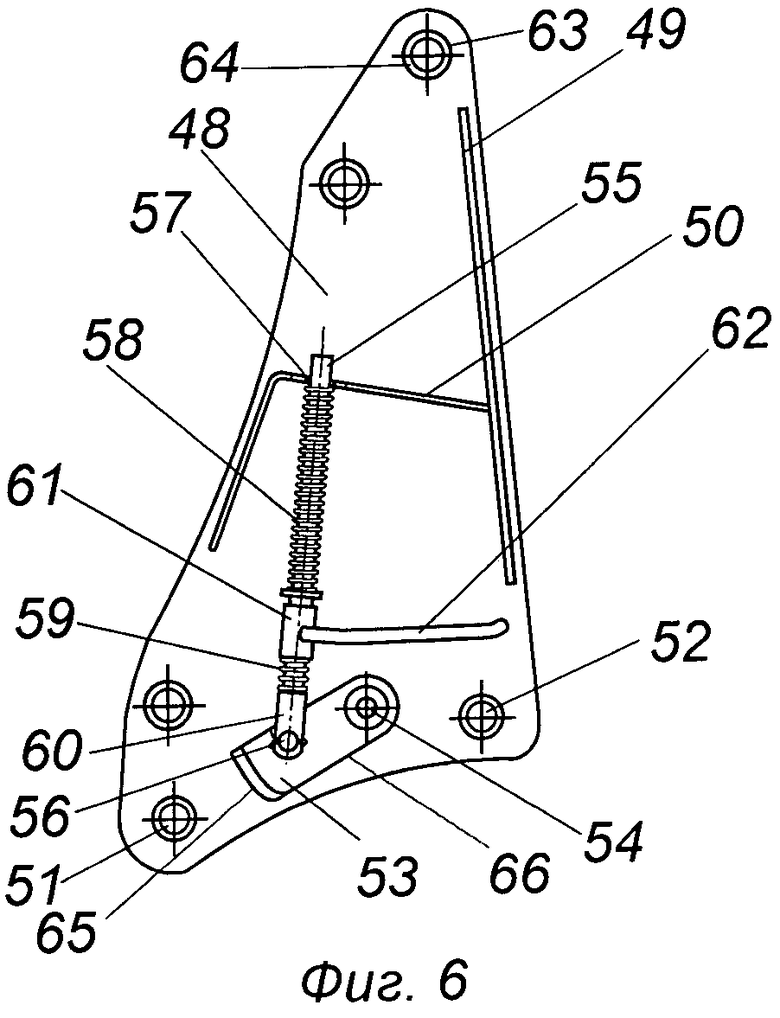

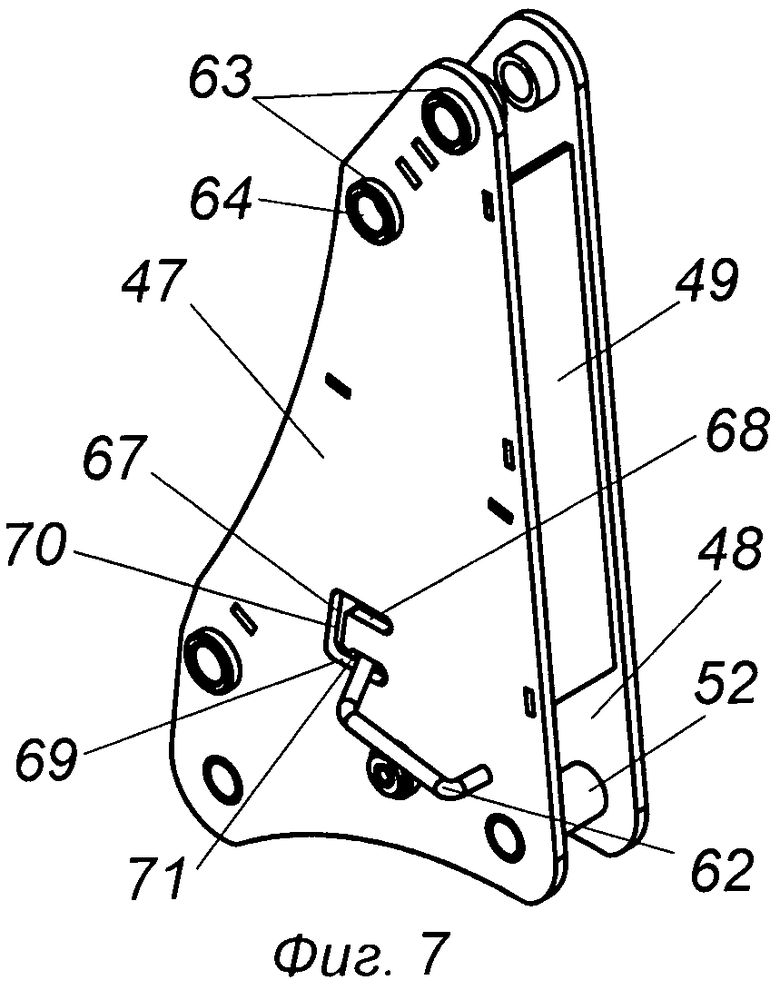

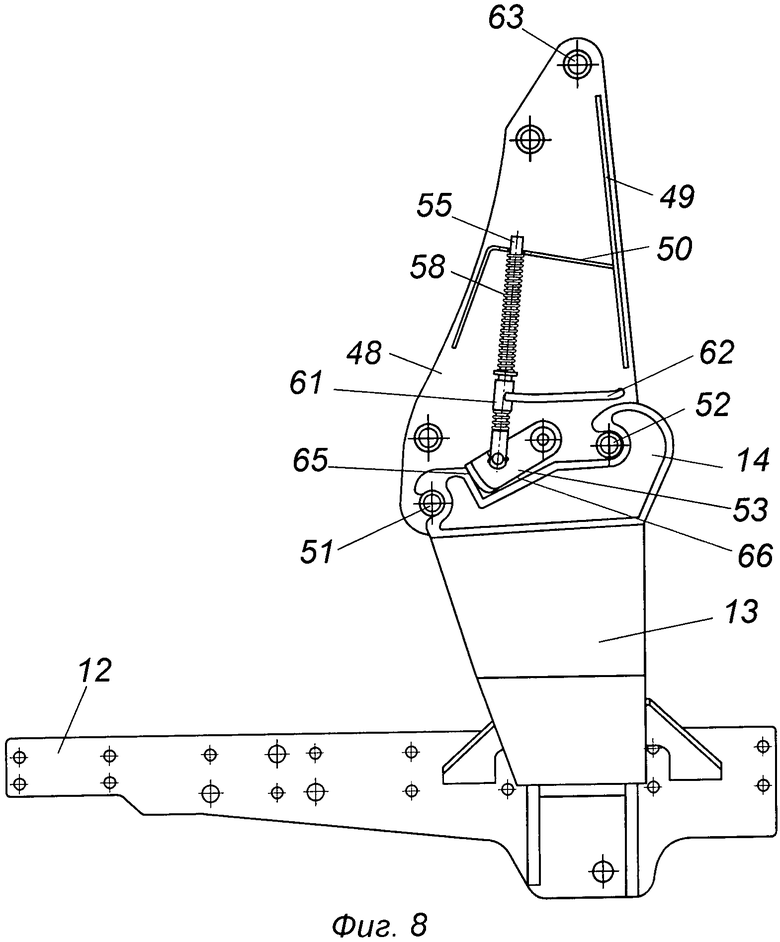

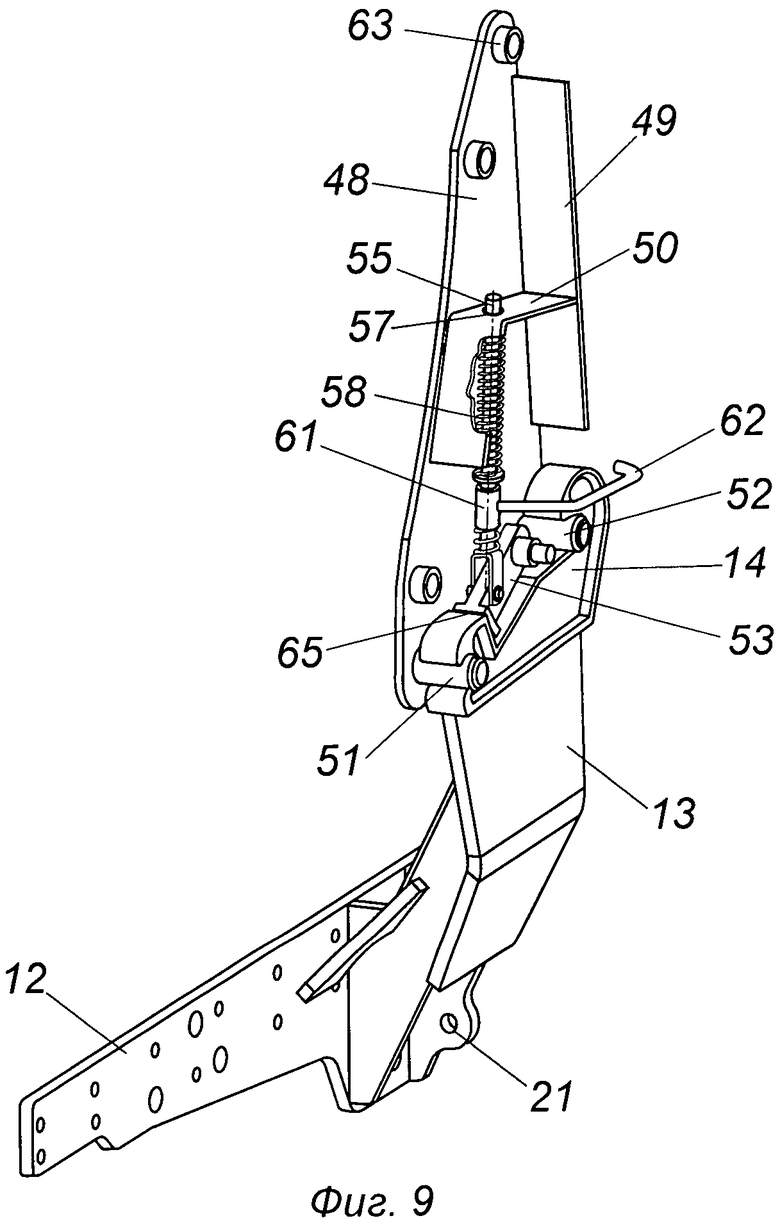

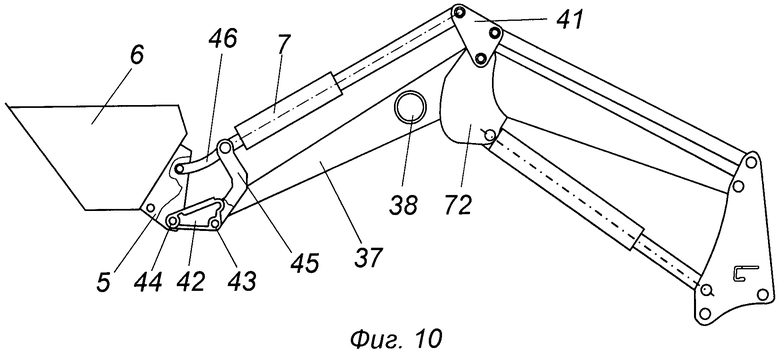

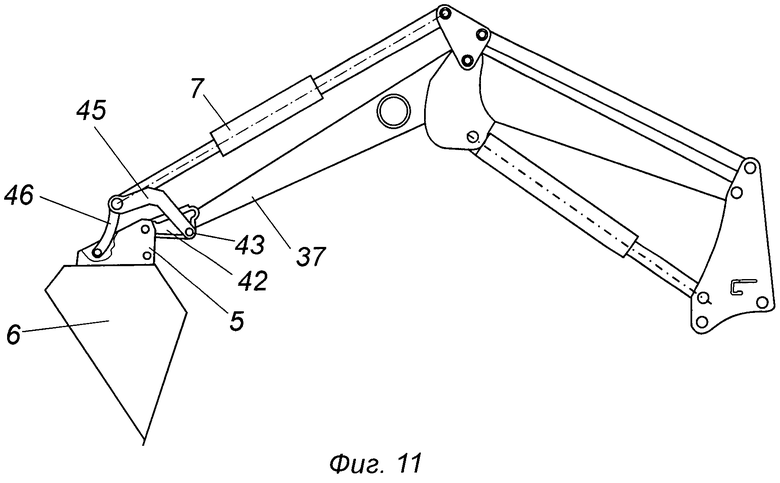

На Фиг.1 изображен погрузчик фронтальный быстромонтируемый, навешенный на трактор, вид сбоку; на Фиг.2 - левая панель навески, вид сбоку, на Фиг.3 - то же, вид спереди, на Фиг.4 - то же в аксонометрической проекции; на Фиг.5 - подъемное устройство погрузчика фронтального быстромонтируемого, вид сбоку; на Фиг.6 - кронштейн подъемного устройства, вид сбоку, боковина снята; на Фиг.7 - кронштейн подъемного устройства в аксонометрической проекции; на Фиг.8 - левая панель навески и левый кронштейн подъемного устройства в сборе, вид сбоку, боковина кронштейна снята; на Фиг.9 - левая панель навески и кронштейн подъемного устройства в сборе в аксонометрической проекции, боковина кронштейна снята; на Фиг.10 - подъемное устройство с горизонтально ориентированным рабочим органом - ковшом, вид сбоку; на Фиг.11 - то же, с опрокинутым ковшом.

Погрузчик фронтальный быстромонтируемый состоит из навесного устройства 1 (Фиг.1), закрепленного на лонжеронах трактора, быстросъемного подъемного устройства 2 (Фиг.1, 5), двух гидроцилиндров 3 подъема, опоры 4, переходника 5, рабочего органа 6, двух гидроцилиндров 7 опрокидывания рабочего органа 6, механизма 8 плоскопараллельного перемещения рабочего органа 6, разгружающих тяг 9, распорной балки 10.

Навесное устройство 1 (Фиг.1, 2, 3, 4) включает в себя крепящиеся на лонжеронах трактора две (левую и правую) панели 11, связанные между собой распорной балкой 10 (Фиг.1), а с полуосями задних колес трактора - разгружающими тягами 9. Панель 11, например левая, сварной конструкции предназначена для осуществления связи подъемного устройства 2 с трактором и состоит из вертикально ориентированной накладки 12 (Фиг.2, 3, 4), выполненной из листовой стали, к которой приварена стойка 13, снабженная кронштейном 14 для удержания и фиксации подъемного устройства 2. В накладке 12 выполнены сквозные отверстия 15 для крепления к лонжерону трактора и отверстие 16 для закрепления распорной балки 10. Накладка 12 переменного сечения выполнена с расширением к стойке 13, где имеет наибольшую ширину и поперечное сечение.

Стойка 13 сварной конструкции трубчатого сечения состоит из внешней стенки 17, двух фигурных - передней 18 и задней 19 стенок, внутренней стенки 20. Задняя стенка 19 снабжена отверстием 21. К передней стенке 18 и задней стенке 19 приварены наклонно косынки 22 и 23 с фигурными вырезами 24. Сверху к внешней стенке 17 приварен кронштейн 14. Внешняя стенка 17 выполнена из листовой стали и имеет переменное сечение, наибольшее - под кронштейном 14. Внешняя стенка 17 изогнута, и ее нижняя часть 25 соприкасается с нижними поверхностями 26 и 27 передней стенки 18 и задней стенки 19. Кронштейн 14 имеет толщину, большую чем толщина внешней стенки 17. В кронштейне 14 выполнены гнезда: переднее гнездо 28 и заднее гнездо 29. Внутренние верхняя 30 и нижняя 31 стенки переднего гнезда 28 выполнены с наклоном вниз. С незначительным наклоном вперед выполнена и внутренняя нижняя поверхность 32 заднего гнезда 29.

Кронштейн 14 имеет выемку 33, образованную опорной плоскостью 34 и наклонной плоскостью 35, причем угол, образованный плоскостями 34 и 35, ориентировочно 90°. Кронштейн 14 имеет Т-образное поперечное сечение.

Косынки 22 и 23 предназначены для повышения жесткости стойки 13, а фигурные вырезы 24 предназначены для доступа к отверстиям 15.

Выполнение передней 18 и задней 19 стенок фигурными, а внешней стенки 17 изогнутой позволяет увеличить расстояние между правой и левой стойками 13, следовательно, и кронштейнами 14. Это расширяет пространство для беспрепятственного доступа к двигателю и другим узлам трактора.

Подъемное устройство 2 состоит из стрелы 36 (Фиг.1, 5, 10, 11) сварной конструкции, которая представляет собой два продольных - правый и левый - полых бруса 37 переменного прямоугольного сечения, соединенных между собой поперечной балкой 38, кронштейнов 39 подъемного устройства 2, механизма 8 плоскопараллельного перемещения рабочего органа 6. Механизм 8 состоит из тяги 40, шарнирно соединенной с кронштейном 39 с одной стороны и промежуточным звеном 41 - с другой, гидроцилиндра 7, соединяющего промежуточное звено 41 и переходник 5 рабочего органа 6. К каждому брусу 37 приварен кронштейн 42 стрелы 36 вытянутой треугольной формы. В кронштейне 42 выполнены сквозные отверстия 43 и 44 (Фиг.10, 11) для шарнирного крепления рычага 45 и переходника 5. Рычаг 45 выполнен изогнутым, а тяга 46 имеет дугообразную форму. Рычаг 45 ориентирован вогнутостью в сторону переходника 5. Переходник 5 присоединен к стреле 36, а с помощью тяги 46 - к механизму 8 плоскопараллельного перемещения рабочего органа 6. К переходнику 5 присоединен сменный рабочий орган 6.

Кронштейн 39 (Фиг.6, 7) подъемного устройства 2, например левый, представляет собой сварную конструкцию и состоит из двух боковин 47 и 48, соединенных задней стенкой 49, крышкой 50, передним пальцем 51 и задним пальцем 52, фиксатора 53, шарнирно закрепленного на оси 54. Фиксатор 53 шарнирно соединен со штоком 55 с помощью оси 56. Шток 55 верхним концом помещен в отверстие 57 крышки 50. Шток подпружинен двумя пружинами: верхней 58 и нижней 59. Для соединения с фиксатором 53 шток 55 выполнен с проушиной 60. На шток 55 насажена с возможностью перемещения втулка 61, к которой приварен или вкручен поводок 62. Фиксатор 53 выполнен Т-образного сечения.

В боковинах 47 и 48 выполнено по три отверстия 63 (Фиг.6, 7), к которым приварены втулки 64. Они предназначены для присоединения к кронштейну 39 тяги 40 механизма 8 плоскопараллельного перемещения рабочего органа 6, стрелы 36 и гидроцилиндра 3 подъема.

Ось 54 закреплена к боковинам 47 и 48. Толщина фиксатора 53 несколько меньше, чем толщина кронштейна 14 или ширина выемки 33. Рабочая поверхность 65 фиксатора 53 выполнена криволинейной, а угол между нижней гранью 66 фиксатора 53 и касательной к его рабочей поверхности 65 несколько больше 90°.

Для перемещения поводка 62 при переводе фиксатора 53 из рабочего положения в нерабочее в боковине 47 предусмотрен фигурный паз 67 (Фиг.7), состоящий из двух горизонтальных - верхней 68, нижней 69 прорезей и наклонной 70 прорези. Угол наклона прорези 70 совпадает с углом наклона штока 55. Нижняя прорезь 69 паза 67 снабжена расширением 71, выполненным на верхней поверхности концевой части нижней прорези 69. Ширина паза 67 несколько больше, чем диаметр поводка 62, что позволяет поводку 62 перемещаться вдоль паза 67. В крайнем нижнем положении поводка 62, следовательно, в рабочем положении фиксатора 53 поводок 62 вследствие поджатия нижней пружиной 59 упирается в верхнюю стенку расширения 71 нижней прорези 69 паза 67.

Опора 4 шарнирно прикреплена к соединительной пластине 72 бруса 37 с возможностью поворота (Фиг.5). После монтажа подъемного устройства 2 на трактор опору 4 фиксируют вдоль бруса 37 (Фиг.1).

Выполнение кронштейна 14

Стойка 13 соединена с рукавом задней полуоси трактора с помощью разгружающей тяги 9, которая помещена в отверстие 21 задней стенки 19 (Фиг.1, 9).

Переходник 5 (Фиг.5, 10, 11) предназначен для быстрого присоединения сменного рабочего органа 6 к подъемному устройству 2.

Для повышения грузовой устойчивости погрузчика и повышения сцепления приводных колес трактора на его механизм навески навешивается дополнительный ковш 6, который заполняется балластом (Фиг.1).

Разгружающие тяги 9 предназначены для передачи части нагрузки при подъеме и транспортировании груза с передних колес на задние колеса трактора.

Монтаж погрузчика осуществляется следующим образом. Трактор с прикрепленными с двух сторон к лонжеронам панелями 11 навесного устройства 1 подъезжает к установленному на ровной бетонной или земляной площадке подъемному устройству 2. Подъемное устройство 2 опирается на поверхность рабочим органом 6 и опорой 4.

Фиксатор 53 кронштейна 39 подъемного устройства 2 под действием верхней пружины 58 находится в крайнем нижнем рабочем положении.

Панели 11 подаются к кронштейнам 39 подъемного устройства 2. Задний палец 52 кронштейна 39, опираясь на наклонную внутреннюю нижнюю поверхность 32 кронштейна 14, направляется в гнездо 29. При прохождении наклонной поверхности 32 палец 52 приподнимает и ориентирует передний палец 51 к гнезду 28. Фиксатор 53, опираясь под действием верхней пружины 58 на наружную поверхность гнезда 28, скользит по ней и не препятствует относительному перемещению кронштейна 39. Достигнув выемки 33, фиксатор 53 под действием поджатой верхней пружины 58 входит в нее. Рабочая поверхность 65 фиксатора 53 прижимается к опорной плоскости 34 выемки 33 и фиксирует кронштейн 14 стойки 13 с кронштейном 39 подъемного устройства 2.

По достижении пальцами 51 и 52 крайних положений в гнездах 28 и 29 и фиксатором 53 - выемки 33 подача трактором панелей 11 прекращается, оператор вручную поворачивает поводок 62 в пазу 67 до расширения 68. Выполнение смежных опорной плоскости 34 и наклонной плоскости 35 под углом, меньшим 90°, а рабочей поверхности 65 фиксатора 53 криволинейной с углом между нижней гранью 66 фиксатора 53 и касательной к его рабочей поверхности 65 несколько больше 90° препятствует самозаклиниванию фиксатора 53 в выемке 33. Контакт рабочей поверхности 65 фиксатора 53 и опорной плоскости 34 выемки 33 кронштейна 14 происходит по всей толщине фиксатора 53. Это снижает удельные давления при последующей работе погрузчика в условиях знакопеременных нагрузок и повышает надежность соединения.

Затем подключаются гидроцилиндры 3 и 7 с помощью гидравлических рукавов высокого давления, подводящих рабочую жидкость к гидроцилиндрам, и гидромуфт (на чертежах гидравлические элементы не показаны).

Балка 37 стрелы 36 и кронштейн 42 образуют угол меньше 180°. При опрокидывании рабочего органа 6, например ковша, гидроцилиндры 7 перемещают тяги 46 вперед и переходник 5 с ковшом 6 совершает вращательное движение вокруг осей, расположенных в отверстиях 44. Рычаг 45 из-за изогнутого исполнения и установки вогнутостью в сторону переходника 5 позволяет совершать тяге 46 большее перемещение, не соприкасаясь с переходником 5, вследствие чего ковш опрокидывается на больший угол. При обратном перемещении штока гидроцилиндра 7 до крайнего положения ковш ориентируется обрезом до горизонтального положения. Это позволяет осуществлять погрузочно-разгрузочные операции с жидкими грузами и материалами с высокой липкостью.

Демонтаж подъемного устройства осуществляется в обратной последовательности.

Подъемное устройство 2 опускается на ровную поверхность до соприкосновения ковшом 6, опора 4 оператором вручную открепляется от бруса 37 стрелы 36 и поворотом вокруг оси крепления отводится в рабочее положение. Фиксатор 53 кронштейна 39 оператором вручную поднимается в верхнее нерабочее положение с помощью штока 55, соединенного с поводком 62, перемещением последнего по наклонной прорези 70. Поворотом поводок 62 помещается в верхней прорези 68 паза 67. Шток 55 поднимает вместе с собой фиксатор 53, преодолевая усилие со стороны верхней пружины 58. Самопроизвольного возвращения фиксатора 53 в рабочее положение под действием пружины 58 не происходит.

После снятия подъемного устройства 2 навесное устройство 1 и разгружающие тяги 9 с трактора не снимаются. Транспортным и полевым работам они помех не создают.

Погрузчик фронтальный быстромонтируемый позволит значительно снизить нагрузки на полураму и переднюю ось агрегатируемого трактора за счет быстрого демонтажа погрузчика при использовании трактора на полевых и транспортных работах, повысить эффективность трактора, его производительность и сократить простои при монтаже-демонтаже, снизить трудозатраты на операции снятия и навески.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295850C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295849C2 |

| Устройство для навески быстромонтируемого фронтального погрузчика | 2023 |

|

RU2805174C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ | 2009 |

|

RU2426298C1 |

| Кронштейн для быстромонтируемого фронтального погрузчика | 2023 |

|

RU2803853C1 |

| НАВЕСНОЙ ТРАКТОРНЫЙ АГРЕГАТ | 1991 |

|

RU2032303C1 |

| Навесной вилочный погрузчик | 2021 |

|

RU2764788C1 |

| Навесной вилочный погрузчик | 2021 |

|

RU2768979C1 |

| КРАН-МАНИПУЛЯТОР | 2004 |

|

RU2263589C1 |

| Фронтальный погрузчик | 1973 |

|

SU543614A1 |

Изобретение относится к области подъемно-транспортного машиностроения. Погрузчик содержит прикрепленные к лонжеронам трактора панели навесного устройства, быстросъемное подъемное устройство, механизм плоскопараллельного перемещения рабочего органа, разгружающие тяги. Кронштейн панели навесного устройства  образного поперечного сечения снабжен выемкой и двумя гнездами, внутренние стенки которых выполнены с сужением вовнутрь. В гнезда помещены фиксирующие пальцы кронштейна подъемного устройства, установленные в боковинах кронштейна, а в выемку, образованную опорной и наклонной плоскостями кронштейна панели навесного устройства, угол между которыми ориентировочно 90°, помещен имеющий Т-образное сечение подпружиненный и установленный на оси фиксатор. Поводок фиксатора закреплен на втулке штока с возможностью поворота и расположен в фигурном пазу боковины кронштейна подъемного устройства. Фигурный паз имеет расширение для установки и фиксирования поводка. Обеспечивается снижение удельного давления в элементах фиксирующего устройства и увеличение угла поворота рабочего органа. 1 з.п. ф-лы, 11 ил.

образного поперечного сечения снабжен выемкой и двумя гнездами, внутренние стенки которых выполнены с сужением вовнутрь. В гнезда помещены фиксирующие пальцы кронштейна подъемного устройства, установленные в боковинах кронштейна, а в выемку, образованную опорной и наклонной плоскостями кронштейна панели навесного устройства, угол между которыми ориентировочно 90°, помещен имеющий Т-образное сечение подпружиненный и установленный на оси фиксатор. Поводок фиксатора закреплен на втулке штока с возможностью поворота и расположен в фигурном пазу боковины кронштейна подъемного устройства. Фигурный паз имеет расширение для установки и фиксирования поводка. Обеспечивается снижение удельного давления в элементах фиксирующего устройства и увеличение угла поворота рабочего органа. 1 з.п. ф-лы, 11 ил.

1. Погрузчик фронтальный быстромонтируемый, содержащий прикрепленные к лонжеронам трактора панели навесного устройства, снабженные выемками и гнездами, внутренние стенки которых выполнены под углом друг к другу так, что гнезда сужаются вовнутрь, быстросъемное подъемное устройство, механизм плоскопараллельного перемещения рабочего органа, разгружающие тяги, отличающийся тем, что кронштейн панели навесного устройства

2. Погрузчик фронтальный быстромонтируемый по п.1, отличающийся тем, что балка стрелы снабжена кронштейном, к которому шарнирно прикреплен ориентированный вогнутостью в сторону переходника с рабочим органом изогнутый рычаг, соединенный совместной осью с тягой, шарнирно закрепленной на переходнике, и гидроцилиндром плоскопараллельного перемещения рабочего органа так, что при опрокидывании рабочего органа гидроцилиндр перемещает тягу и переходник с ковшом на больший угол.

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2005 |

|

RU2295850C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ | 2009 |

|

RU2426298C1 |

| Погрузчик материалов | 1985 |

|

SU1245279A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2008 |

|

RU2356848C1 |

Авторы

Даты

2014-05-20—Публикация

2012-08-24—Подача