Область техники

Настоящее изобретение относится к устройству для соединения двух валов. Более конкретно, оно относится к соединению ведущего вала с ведомым валом. Изобретение также относится к сцепному устройству, содержащему такое устройство для соединения двух валов. Техническая задача, лежащая в основе устройства, которое будет описано ниже, заключается в подсоединении ведомого вала к ведущему валу в полуавтоматическом режиме, когда оборудование с принимающим валом, такое как, например, сельскохозяйственное оборудование, прицепляют к машине, такой как, например, сельскохозяйственный трактор, снабженной ведущим валом, что в области сельскохозяйственных машин указывается как отбор мощности. Соединение в полуавтоматическом режиме обеспечивает возможность оператору машины осуществлять соединение из кабины машины, так что он находится на расстоянии от соединяемых механизмов.

Уровень техники

Документы FR2995756 и FR3018029 относятся к сцепному устройству, предназначенному в частности для присоединения сельскохозяйственного оборудования к машине, такой как сельскохозяйственный трактор. На оборудовании установлена буксируемая рама, а на машине установлена буксирующая рама.

В этих документах раскрываются средства для обеспечения полуавтоматического присоединения оборудования к машине, причем присоединение выполняется водителем машины без необходимости выхода из ее кабины.

Документ ЕР2098741 относится к узлу расцепления/рассоединения для расцепления генератора и редуктора, содержащему первый внутренний шариковый ходовой винт с наклонной резьбой на его внешней поверхности, охватываемый вращающимся приводным валом генератора и сцепленный с ним для вращения внутреннего шарикового ходового винта. Внутренний шариковый ходовой винт может быть прикреплен к элементу зацепления, имеющему подрезанные зубья, сцепленные с возможностью блокировки с соответствующими зубьями элемента зацепления редуктора. Внутренний шариковый ходовой винт может быть охвачен внешним шариковым ходовым винтом, с которым он может вращаться в нормальном режиме работы. Между внутренним и внешним шариковыми ходовыми винтами может быть сформирована спиральная шариковая дорожка. Для замедления или остановки вращения внешнего шарикового ходового винта может быть предусмотрен тормозной механизм, так чтобы внутренний шариковый ходовой вращался относительно внешнего шарикового ходового винта по шариковой дорожке и скользил в продольном направлении в сторону от редуктора, в результате чего генератор отсоединяется от приводного вала редуктора.

Техническая задача для настоящего изобретения заключается в улучшении существующих систем, в частности в их упрощении с сохранением полуавтоматического соединения и полной передачи мощности от машины к оборудованию в любых условиях работы.

Раскрытие изобретения

Настоящее изобретение представляет собой улучшение известных технических решений.

Предложено устройство для соединения торец к торцу двух валов, содержащее две части зубчатой муфты сцепления, каждая из которых сконфигурирована с возможностью прикрепления к концу соединяемого вала, и две части зубчатой муфты сцепления имеют сопрягающиеся формы.

В соответствии с изобретением устройство содержит первую часть зубчатой муфты сцепления, установленную с возможностью вращения в первом корпусе, вторую часть зубчатой муфты сцепления, установленную с возможностью вращения в промежуточной опоре, которая установлена с возможностью скольжения во втором корпусе, считающемся закрепленным (неподвижным), причем промежуточная опора способна скользить относительно второго корпуса в направлении, параллельном двум соединяемым валам, которое указывается как продольное направление, и промежуточная опора предварительно упруго нагружена в направлении первого корпуса.

Такая конструкция обеспечивает возможность соединения двух валов, причем каждый вал установлен в своем собственном корпусе с возможностью вращения. Каждый вал связан с частью зубчатой муфты сцепления. Затем валы выравнивают и толкают в направлении друг друга для обеспечения соединения. При этом существует небольшая вероятность того, что части зубчатой муфты сцепления будут расположены относительно друг друга таким образом, что зубья частей зубчатой муфты сцепления сразу же войдут в зацепление. Один вал может быть повернут относительно другого вала, чтобы обеспечить относительное расположение частей зубчатой муфты сцепления, обеспечивающее их зацепление при поступательном перемещении. Таким образом, предложенная конструкция обеспечивает возможность перемещения одной части зубчатой муфты сцепления в продольном направлении относительно другой части для обеспечения надлежащего зацепления зубьев частей зубчатой муфты сцепления благодаря предварительному упругому нагружению.

Термин "часть зубчатой муфты сцепления" используется в настоящей заявке для указания механического соединительного средства, содержащего зубья и пазы, обеспечивающие возможность непосредственного соединения с соединительным средством такого же типа, имеющим сопрягающуюся форму.

Для облегчения выравнивания валов может быть обеспечено, например, чтобы первый корпус нес первую коническую поверхность, обращенную в сторону второго корпуса, чтобы второй корпус нес вторую коническую поверхность, обращенную в сторону первого корпуса, чтобы две конические поверхности имели сопрягающиеся формы для обеспечения выравнивания двух валов, чтобы первая коническая поверхность или вторая коническая поверхность была установлена для скольжения в продольном направлении относительно корпуса, на котором она расположена, и чтобы скользящая коническая поверхность была предварительно упруго нагружена в направлении другой конической поверхности.

В этом последнем варианте осуществления изобретения для обеспечения надлежащего выравнивания валов перед сопряжением частей зубчатой муфты сцепления, может быть обеспечено, чтобы скользящая коническая поверхность и соответствующий корпус были снабжены средствами задержки, так что движение конической поверхности может начаться только в том случае, когда на коническую поверхность действует заданное минимальное усилие в продольном направлении в сторону корпуса, на котором эта поверхность расположена. В данном случае центрирующие средства, соответствующие коническим поверхностям (входящей и принимающей), имеющим сопрягающиеся формы, совмещаются и обеспечивают точное предварительное позиционирование соединительных частей, формируемых частями зубчатой муфты сцепления. Таким образом, обеспечивается точное позиционирование соединительных частей относительно друг друга, в результате чего предотвращаются механические повреждения. Предпочтительно обеспечивается этап, на котором части зубчатой муфты сцепления точно выровнены, однако еще не соприкасаются друг с другом.

В соответствии с предпочтительным вариантом средства задержки могут включать по меньшей мере один направляющий стержневой элемент, составляющий одно целое со скользящей конической поверхностью, причем направляющий стержневой элемент содержит участок уменьшенного поперечного сечения и может скользить в канале внутри соответствующего корпуса, причем в соответствующем корпусе может быть выполнен вырез, который проходит поперечно относительно канала, пересекая его, и в котором по меньшей мере частично находится направляющий стержневой элемент, и в вырезе может быть установлен упругий элемент (в качестве неограничивающего примера: пружинный шплинт), имеющий две лапки, так что участок с уменьшенным поперечным сечением расположен между двумя лапками упругого элемента (например, пружинного шплинта).

Специалисты в данной области техники сразу могут предложить и другие средства, обеспечивающие описанную функцию задержки. Эта функция может выполняться, например, с помощью одного или более предварительно упруго нагруженных храповых механизмов. Хотя в приведенных примерах эта функция выполняется автоматически с помощью механических средств, она может выполняться с использованием привода, например, гидравлического привода. Эта функция задержки предпочтительна для обеспечения предварительного позиционирования соединительных частей (частей зубчатой муфты сцепления) и соединения без риска механических повреждений.

В предпочтительном варианте такого соединительного устройства может также обеспечиваться, что устройство также содержит соединительные и запирающие средства, включающие на каждой стороне части зубчатой муфты сцепления в каждом случае выступ, составляющий одно целое с соответствующим корпусом, причем другой корпус содержит, с одной стороны, направляющие средства в каждом случае для направления выступа в сторону выемки и, с другой стороны, захват, установленный для поворота вокруг поперечной оси между так называемым открытым положением, в котором выступ может входить в выемку и выходить из нее, и так называемым закрытым положением, в котором захват может удерживать выступ в его выемке, препятствуя его выходу.

В этом варианте также может быть обеспечено, что:

- два захвата установлены для поворота на общей поперечной оси, и управление движением захватов осуществляется гидравлическим цилиндром двухстороннего действия; и/или

- по меньшей мере на одном захвате имеется запирающий штифт, предназначенный для взаимодействия с двумя захватывающими элементами, расположенными на том же корпусе, на котором расположены захваты, и эти захватывающие элементы расположены таким образом, что запирающий штифт находится между захватывающими элементами, когда соответствующий захват находится в закрытом положении.

В том случае, когда обеспечиваются захватывающие элементы, может быть, например, обеспечено, что для каждой пары захватывающих элементов один захватывающий элемент закреплен (неподвижен), а другой захватывающий элемент подвижен, причем подвижный захватывающий элемент предварительно нагружен возвратной пружиной в направлении неподвижного захватывающего элемента, и возможность преодоления усилия, создаваемого возвратной пружиной, обеспечивается цилиндром для перемещения подвижного захватывающего элемента в сторону от неподвижного захватывающего элемента.

В соответствии с другим аспектом предложено сцепное устройство для присоединения оборудования, такого как сельскохозяйственное оборудование, к навесной системе машины, такой как сельскохозяйственный трактор, снабженной ведущим выходным валом, содержащее:

- первую раму, указываемую как буксирующая рама, снабженную крепежными элементами, обеспечивающими возможность прикрепления к навесной системе машины;

- вторую раму, указываемую как буксируемая рама, снабженную крепежными элементами, обеспечивающими возможность прикрепления к оборудованию,

причем буксирующая рама и буксируемая рама имеют по одной соединительной поверхности каждая, и соединительные поверхности предназначены для обеспечения возможности сцепления буксируемой рамы и буксирующей рамы;

- средства для фиксации (запирания) сцепленного состояния буксируемой рамы и буксирующей рамы,

отличающееся тем, что оно содержит также вышеописанное соединительное устройство для соединения торец к торцу двух валов,

причем соединительное устройство предназначено для установки между ведущим выходным валом машины и ведомым валом оборудования.

В таком сцепном устройстве буксируемая рама может, например, содержать два рычага, установленных для поворота между сведенном положением, в котором свободные концы рычагов поддерживают первый корпус соединительного устройства, и отведенном положением, в котором рычаги отведены друг от друга и находятся на некотором расстоянии от первого корпуса.

В предпочтительном варианте этого сцепного устройства буксирующая рама имеет сварную конструкцию, содержащую поперечный элемент, от которого с одной его стороны отходят две стойки, и буксируемая рама имеет сварную конструкцию, содержащую верхний поперечный элемент, нижний поперечный элемент и два вертикальных элемента, соединяющих концы нижнего поперечного элемента с концами верхнего поперечного элемента, причем поперечный элемент буксирующей рамы предпочтительно содержит по меньшей мере два центрирующих штифта, а верхний поперечный элемент буксируемой рамы содержит крышку, отходящую в сторону буксирующей рамы и имеющую по меньшей мере два гнезда, каждое из которых предназначено для введения центрирующего штифта.

В этом варианте также может быть обеспечено, чтобы каждая стойка буксирующей рамы имела на ее свободном конце пластину, на которой установлен по меньшей мере один запирающий палец, а нижний поперечный элемент буксируемой рамы имеет отверстия, предназначенные для введения в них запирающих пальцев.

В соответствии с предпочтительным вариантом сцепное устройство содержит приводные средства для привода рычагов, установленных с возможностью поворота, причем приводные средства взаимодействуют с пластиной, на которой установлен по меньшей мере один запирающий палец, так что в положении фиксации соединения буксируемой рамы с буксирующей рамой рычаги находятся в их отведенном положении.

В сцепном устройстве, раскрытом в настоящей заявке, предусматривается, что первый корпус соединительного устройства установлен на стороне буксируемой рамы, а второй корпус установлен на стороне буксирующей рамы.

Краткое описание чертежей

Другие особенности, детали и достоинства изобретения будут очевидны после ознакомления с нижеприведенным подробным описанием и рассмотрения прилагаемых чертежей, на которых показано:

на фиг. 1 - вид в перспективе устройства для соединения двух валов;

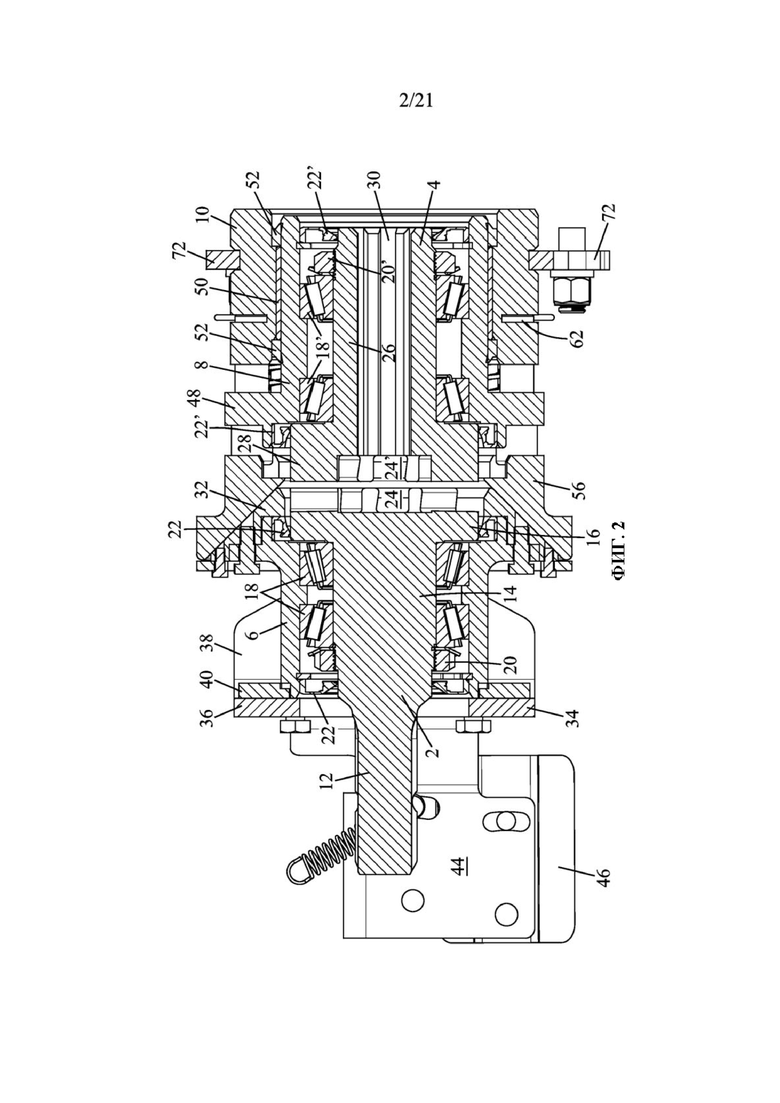

на фиг. 2 - вид продольного сечения по линии II-II соединительного устройства в первом положении; на фиг. 3 вид продольного сечения по линии II-II соединительного устройства во втором положении;

на фиг. 4 - вид продольного сечения по линии II-II соединительного устройства в третьем положении;

на фиг. 5 - увеличенный вид сечения в первом положении фиг. 2;

на фиг. 6 - другой увеличенный вид сечения в первом положении фиг. 2;

на фиг. 7 - схематический вид сельскохозяйственного оборудования, снабженного буксируемой рамой, и части соединительного устройства фиг. 1;

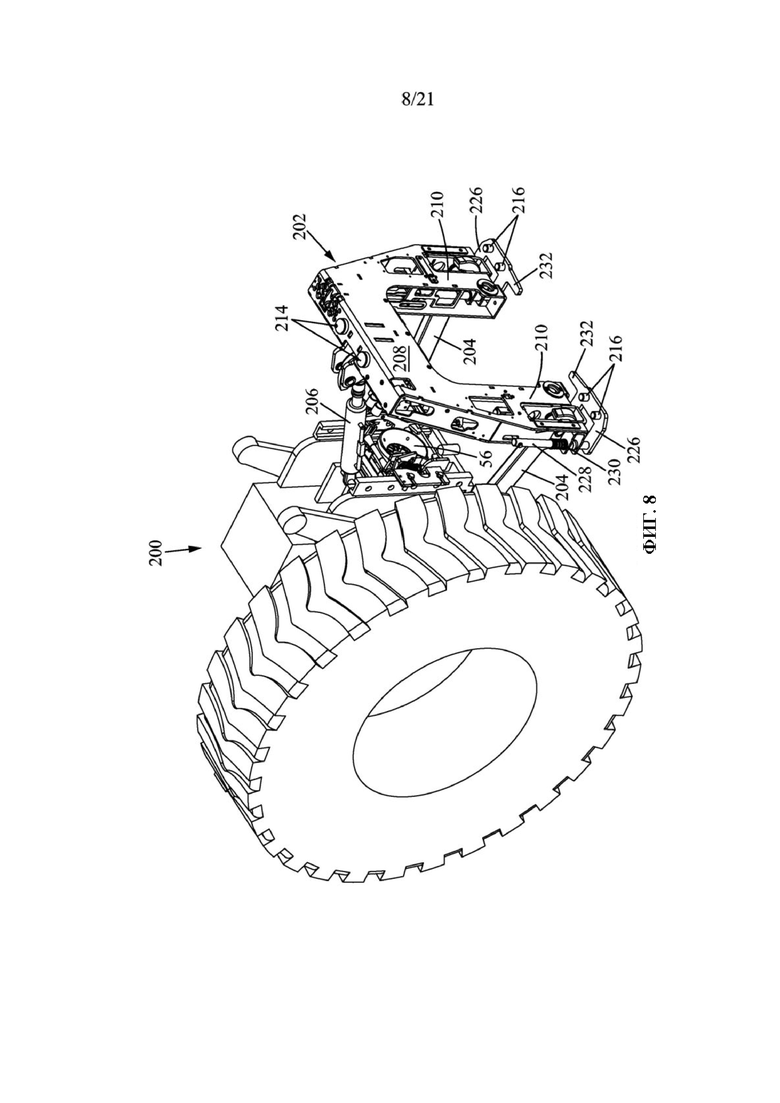

на фиг. 8 - схематический вид задней части сельскохозяйственного трактора, снабженного буксирующей рамой, и части соединительного устройства фиг. 1;

на фиг. 9 - вид сбоку задней части сельскохозяйственного трактора фиг. 8, обращенной в сторону сельскохозяйственного оборудования фиг. 7, перед их сцеплением;

на фиг. 10 - иллюстрация первого шага сцепления оборудования фиг. 7 с задней частью трактора фиг. 8;

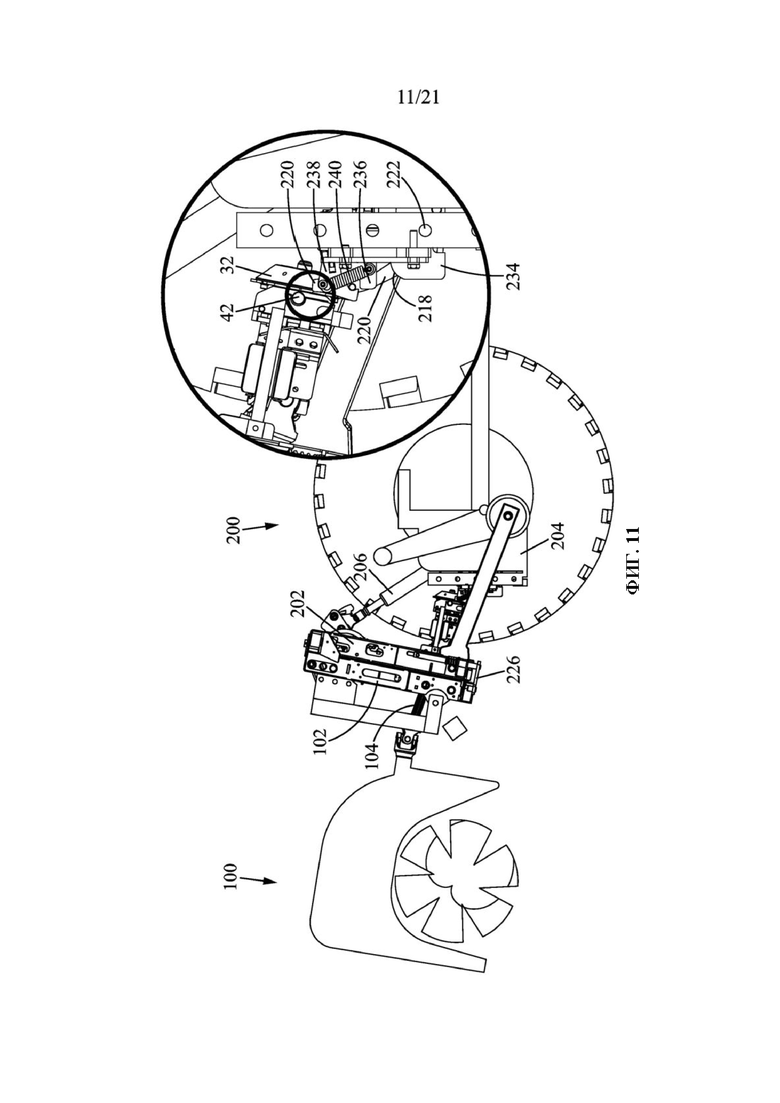

на фиг. 11 - иллюстрация второго шага сцепления оборудования фиг. 7 с задней частью трактора фиг. 8, с увеличенным видом части соединительного устройства;

на фиг. 12 - иллюстрация третьего шага сцепления оборудования фиг. 7 с задней частью трактора фиг. 8, с увеличенным видом части соединительного устройства;

на фиг. 13 - иллюстрация четвертого шага сцепления оборудования фиг. 7, прицепленного к задней части трактора фиг. 8, с увеличенным видом части соединительного устройства;

на фиг. 14 - иллюстрация пятого шага сцепления оборудования фиг. 7 с задней частью трактора фиг. 8, с увеличенным видом части соединительного устройства;

на фиг. 15 - вид оборудования фиг. 7 в положении сцепления с задней частью трактора фиг. 8, с увеличенным видом части соединительного устройства;

на фиг. 16 - вид сверху, соответствующий фиг. 14;

на фиг. 17 - вид сверху, соответствующий фиг. 15;

на фиг. 18 - вид вертикальной проекции рамы со стороны оборудования, соответствующий фиг. 14;

на фиг. 19 - вид вертикальной проекции буксируемой рамы фиг. 18 в положении, соответствующем фиг. 15;

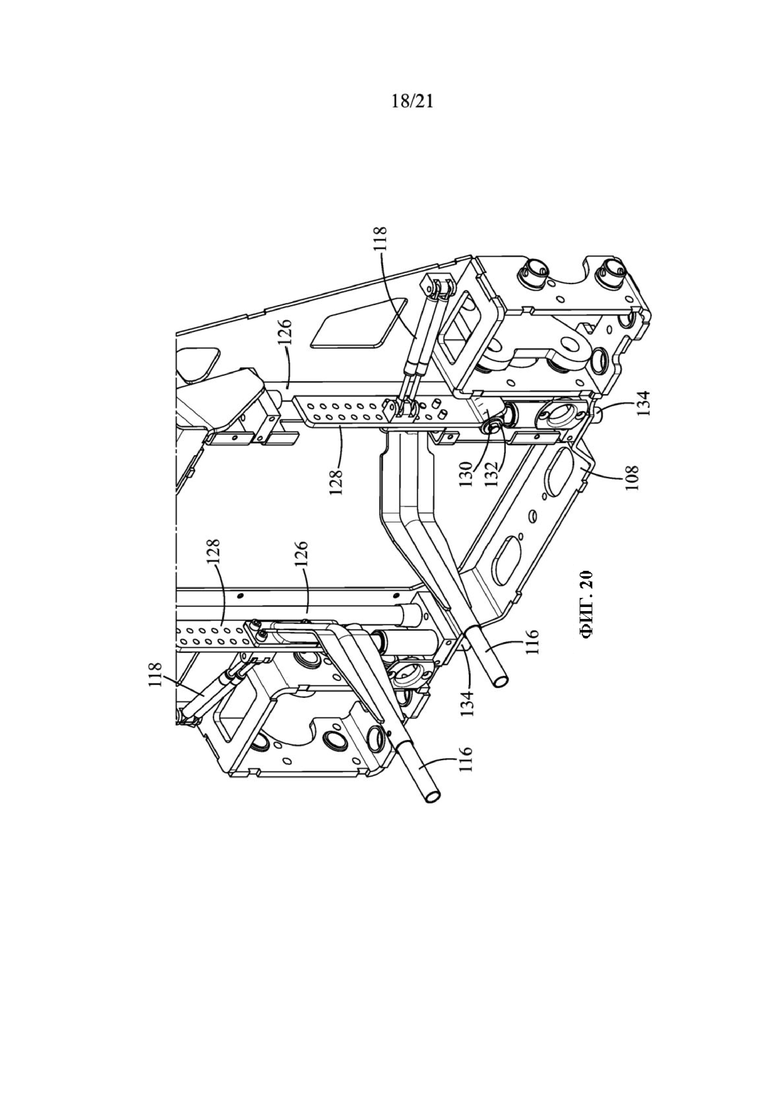

на фиг. 20 - увеличенный вид в перспективе деталей буксируемой рамы;

на фиг. 21 - увеличенный вид снизу деталей сборки двух рам;

на фиг. 22 - вид сбоку соединительного устройства фиг. 1, установленного на опоре и снабженного запирающим устройством, в открытом положении;

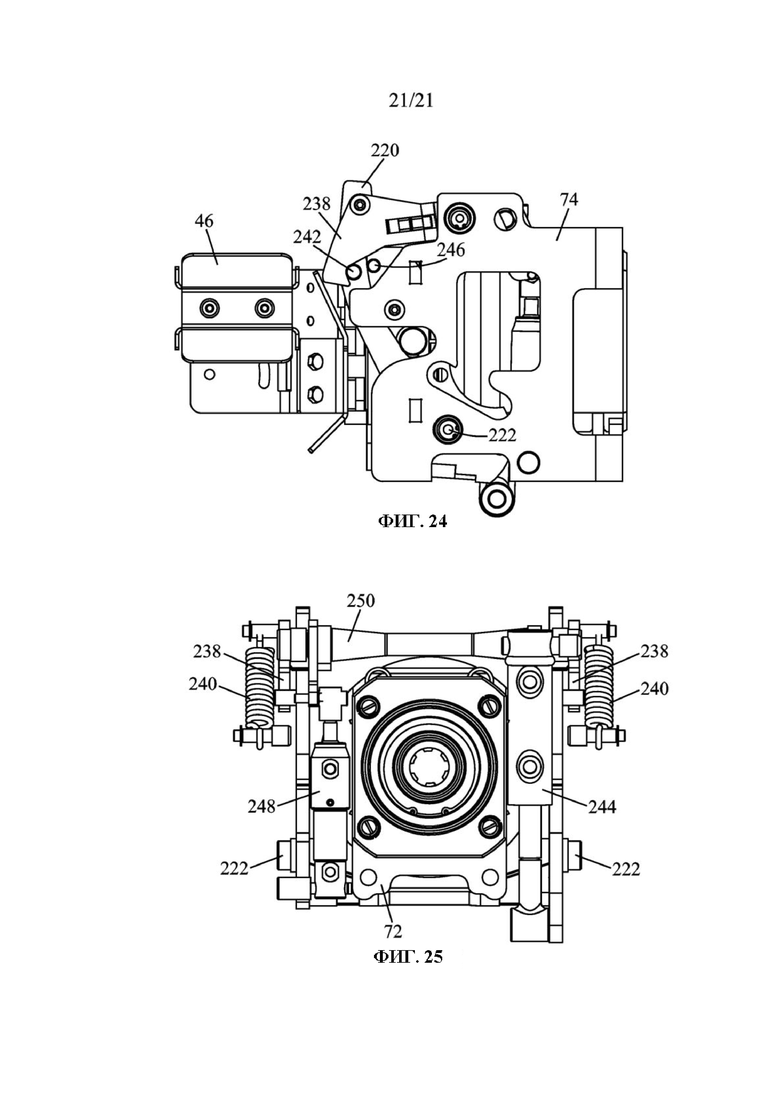

на фиг. 23 - вид, аналогичный виду фиг. 22, с запирающим устройством в закрытом положении, без опоры;

на фиг. 24 - вид, аналогичный виду фиг. 23, с опорой, но со снятой пружиной;

на фиг. 25 - вид сзади части соединительного устройства, показанного на фиг. 22-24.

Подробное описание осуществления изобретения

Прилагаемые чертежи и нижеприведенное описание содержат элементы, которые большей частью являются определенными по своей сути. Поэтому они могут служить не только для обеспечения лучшего понимания настоящего изобретения, но также, когда это уместно, могут способствовать его определению.

Ниже приводится описание со ссылками на фиг. 1. На ней показано устройство для соединения двух валов. В настоящем описании принимается, что два соединяемых вала являются шлицевыми валами, причем один вал имеет вставляемый конец, а другой вал имеет охватывающий конец. Устройство, показанное на фиг. 1, содержит вставляемую соединительную часть 2 (для введения в охватывающий конец вала), а также охватывающую соединительную часть 4 (для сопряжения с вставляемым концом вала). Специалистам в данной области техники будет понятно после ознакомления с нижеприведенным описанием, что описанное соединительное устройство может также соединять два вала с вставляемыми концами или два вала с охватывающими концами.

Вставляемая соединительная часть 2 установлена на роликоподшипниках в первом корпусе 6, а охватывающая соединительная часть 4 установлена на роликоподшипниках в промежуточной опоре 8, которая установлена с возможностью скольжения во втором корпусе 10, отдельном от первого корпуса 6. Эта конструкция будет лучше понятна после рассмотрения фиг. 2, 3 и 4, на которых приведены виды продольного сечения устройства фиг. 1.

В остальной части описания под продольным направлением понимается направление, задаваемое соединенными валами, и, соответственно, также вставляемой соединительной частью 2 и охватывающей соединительной частью 4.

Вставляемая соединительная часть 2 содержит соединительный конец 12, сплошную цилиндрическую часть (тело) 14 и первую головную часть (полумуфту) 16 зубчатой муфты сцепления.

Соединительный конец 12 имеет форму, соответствующую концу присоединяемого вала. В данном случае он предназначен для сцепления с принимающим гнездом (не показано). В варианте, показанном в качестве неограничивающего примера, соединительный конец 12 выполнен в форме шлицевого вала. Этот конец продолжается сплошной цилиндрической частью 14. Эта часть предназначена для установки на нем двух роликоподшипников 18, и его окружная наружная поверхность обточена для посадки этих роликоподшипников 18. Эта поверхность не описывается подробно. Однако она содержит, например, упор-ограничитель для роликоподшипника, обточенную поверхность для посадки роликоподшипников 18, резьбовую часть для навинчивания гайки 20, а также участок, предназначенный для взаимодействия с уплотнением 22 для защиты роликоподшипников 18.

Первая головная часть 16 зубчатой муфты сцепления может формировать одно целое со сплошной цилиндрической частью 14 и соединительным концом 12. В рассматриваемом примере эту цельную деталь получают, например, с помощью механической обработки. Первая головная часть 16 зубчатой муфты сцепления формирует конец этой детали, противолежащий соединительному концу 12. Диаметр этой части больше диаметра сплошной цилиндрической части 14. Она имеет поперечную поверхность, от которой отходят зубья 24, равномерно расположены по окружности этой поперечной поверхности.

Что касается охватывающей соединительной части 4, она содержит трубчатую цилиндрическую часть 26 и вторую головную часть 28 зубчатой муфты сцепления. Первая головная часть 16 зубчатой муфты сцепления и вторая головная часть 28 зубчатой муфты сцепления вместе формируют зубчатую муфту сцепления, то есть, устройство для непосредственного соединения двух частей зубчатой муфты сцепления, с помощью зубьев и пазов.

Трубчатая цилиндрическая часть 26 имеет гнездо 30, предназначенное для приема конца присоединяемого вала. Поэтому понятно, что форма гнезда 30 должна соответствовать форме вала. В рассматриваемом варианте гнедо 30 предназначено для приема шлицевого вала (не показан). Внешняя поверхность трубчатой цилиндрической части обточена для установки двух роликоподшипников 18'. Эта поверхность не описывается подробно. Однако она содержит, например, упор-ограничитель для роликоподшипника, обточенную поверхность для посадки роликоподшипников 18', резьбовую часть для навинчивания гайки 20', а также участок, предназначенный для взаимодействия с уплотнением 22' для защиты роликоподшипников 18'.

Вторая головная часть 28 зубчатой муфты сцепления предназначена для сцепления с первой головной частью 16 зубчатой муфты сцепления. Диаметр этой второй головной части 28 зубчатой муфты сцепления соответствует диаметру первой головной части 16 зубчатой муфты сцепления. Эта вторая головная поверхность 28 зубчатой муфты сцепления имеет поперечную поверхность, от которой отходят зубья 24'. Эти зубья сцепляются с зубьями 24 первой головной части 16 зубчатой муфты сцепления.

Первый корпус 6 представляет собой трубчатую часть, внутренняя поверхность которой обточена для установки внешних колец роликоподшипников 18. Полость, сформированная внутри первого корпуса 6 для установки роликоподшипников 18, закрыта на одном конце уплотнением 22. На стороне, противолежащей этому уплотнению, то есть, на стороне первой головной части зубчатой муфты сцепления, также обеспечивается уплотнение 22 между первой головной частью 16 зубчатой муфты сцепления и первым корпусом 6.

Возле первой головной части 16 зубчатой муфты сцепления на первом корпусе 6 установлено первое центрирующее кольцо 32, которое в варианте, представленном на фигурах, является отдельной частью от первого корпуса 6 и прикреплено с помощью винтов к фланцу, обеспечиваемому на первом корпусе 6 возле первой части 16 зубчатой муфты сцепления. Внешняя поверхность этого первого центрирующего кольца 32 имеет форму усеченного конуса, который проходит коаксиально с первым корпусом 6 и вставляемой соединительной частью 2.

На стороне, противолежащей первой головной части 16 зубчатой муфты сцепления, первый корпус 6 снабжен средствами крепления к опоре 34. Опора сформирована из нескольких частей. В рассматриваемом варианте опора 34 представляет собой часть в форме скобы с основанием 36 и двумя плечами 38. Основание 36 проходит поперечно относительно вставляемой соединительной части 2 и служит для крепления опоры 34 к первому корпусу 6. Для крепления опоры 34, более точно, его основания 36, к первому корпусу 6 используется фланец 40, установленный на первом корпусе 6. Плечи 38 скобообразной части проходят перпендикулярно основанию в направлении первой головной части 16 зубчатой муфты сцепления. На каждом плече 38 установлен палец 42, отходящий от плеча 38 наружу от скобы, то есть, отходящий в сторону от первого корпуса 6. Два пальца 42 установлены на плечах 38 таким образом, чтобы они были соосными (и поэтому они проходят поперечно относительно вставляемой соединительной части 2). На каждом плече 38 также установлена боковая крепежная часть 44, которая проходит продольно, отходя в сторону от первого корпуса 6. Эти боковые крепежные части 44 приспособлены для оборудования, на котором должна быть установлена опора 34 и соответствующая вставляемая соединительная часть 2. В варианте, показанном как неограничивающий иллюстративный пример, каждая из боковых крепежных частей 44 имеет крепежную пластину, к внешней поверхности которой прикреплена часть 46, имеющую в сечении U-образную форму, причем свободные края плеч U-образной формы расходятся и ориентированы в продольном направлении.

Как уже указывалось, охватывающая соединительная часть 4 установлена внутри промежуточной опоры 8, которая установлена с возможностью поступательного перемещения в продольном направлении внутри второго корпуса 10, который предполагается закрепленным.

Промежуточная опора 8 представляет собой трубчатую часть, внутренняя поверхность которой обточена для установки наружных колец роликоподшипников 18', на которых установлена охватывающая соединительная часть 4. Полость, сформированная внутри промежуточной опоры 8 для установки роликоподшипников 18', закрыта на одном конце уплотнением 22'. На стороне, противолежащей этому уплотнению, то есть, на стороне второй головной части 28 зубчатой муфты сцепления, также обеспечивается другое уплотнение 22' между второй головной частью 28 зубчатой муфты сцепления и промежуточной опорой 8.

Промежуточная опора 8 содержит также фланец 48 возле второй головной части 28 зубчатой муфты сцепления. На этом фланце 48 установлено уплотнение 22'. В нем могут быть также выполнены продольные каналы для обеспечения возможности направления движения относительно второго корпуса 10, а также продольные каналы для введения направляющих стержней, как это описывается ниже со ссылками, прежде всего, на фиг. 5 и 6.

В настоящем описании предполагается, что второй корпус 10 закреплен. Таким образом, он служит в качестве точки отсчета для относительных перемещений различных частей, которые будут описаны ниже. Второй корпус 10 имеет в целом форму параллелепипеда с центральным каналом, проходящим в продольном направлении, в котором скользит подвижный узел, сформированный охватывающей соединительной частью 4 и промежуточной опорой 8. По периметру этого центрального канала расположены продольные глухие отверстия и продольные сквозные каналы. В рассматриваемом варианте обеспечиваются четыре глухих отверстия и четыре сквозных канала. Четыре глухих отверстия одинаковы, с внутренней резьбой в нижней части отверстия, проходят в продольном направлении и открываются на одной поверхности второго корпуса 10, которая указывается как задняя поверхность.

Как уже указывалось, охватывающая соединительная часть 4 и промежуточная опора 8 формируют подвижный узел, который может перемещаться относительно второго корпуса 10. Направление обеспечивается центральным каналом второго корпуса 10. В варианте, приведенном в качестве неограничивающего примера, между двумя грязесъемниками 52 установлена прокладка 50, расположенная между внешней поверхностью промежуточной опоры и внутренней поверхностью центрального канала второго корпуса 10.

Для направления подвижного узла, в частности для предотвращения вращения этого подвижного узла относительно второго корпуса 10, обеспечиваются четыре первых направляющих стержневых элемента 54. На фиг. 5 приведен увеличенный вид сечения соединительного устройства в первом положении фиг. 2, но в продольной плоскости сечения, проходящей через первый направляющий стержневой элемент 54. Этот элемент имеет форму винта с головкой, стержнем и резьбовым концом, противолежащим головке винта. Резьбовой конец каждого первого направляющего стержневого элемента 54 ввинчен в глухое отверстие во втором корпусе 10. Стержень каждого первого направляющего стержневого элемента 54 обеспечивает направление фланца 48 промежуточной опоры 8. Головка винта каждого первого направляющего стержневого элемента 54 формирует выступ, служащий в качестве упора-ограничителя для фланца 48, как это показано на фиг. 5. Фланец 48 расположен между головками винтов и задней поверхностью второго корпуса 10, то есть, поверхностью, на которую открываются глухие отверстия, и максимальный ход подвижного узла определяется расстоянием между головкой винта каждого первого направляющего стержневого элемента 54 и задней поверхностью второго корпуса 10 минус толщина фланца 48.

На втором корпусе 10 также установлено второе центрирующее кольцо 56, предназначенное для взаимодействия с первым центрирующим кольцом 32. В то время как первое центрирующее кольцо 32 имеет внешнюю коническую поверхность, второе центрирующее кольцо 56 имеет внутреннюю коническую поверхность. Эти две конические поверхности, более точно, усеченные конические поверхности, имеют один и тот же угол при вершине, так что они могут соприкасаться по всей площади, когда прижаты друг к другу.

Второе центрирующее кольцо 56 снабжено вторыми направляющими стержневыми элементами 58, показанными, в частности, на фиг. 6. В рассматриваемом варианте обеспечиваются четыре одинаковых вторых направляющих стержневых элементов 58.

Каждый второй направляющий стержневой элемент 58 имеет резьбовой конец, который входит в зацепление с резьбой отверстия, выполненного во втором центрирующем кольце 56, для прикрепления второго направляющего стержневого элемента 58 ко второму центрирующему кольцу 56. Для точного позиционирования второго направляющего стержневого элемента 58 относительно второго центрирующего кольца 56, выступ второго направляющего стержневого элемента 58 взаимодействует с выступом, выполненным в соответствующем резьбовом отверстии.

Каждый второй направляющий стержневой элемент 58 содержит цилиндрический стержень, который проходит во фланце 48 промежуточной опоры 8 через канал, обеспечиваемый для этой цели, и входит в канал, проходящий во втором корпусе 10. На цилиндрическом стержне имеется сужение, формирующее участок с уменьшенным диаметром. За этим участком следует выступ, и после него конец второго направляющего стержневого элемента 58 будет иметь диаметр, соответствующий диаметру цилиндрического стержня. На конце второго направляющего стержневого элемента 58 выполнено центральное резьбовое отверстие, в которое входит винт для удерживания на месте упорной шайбы 60.

На фиг. 2 (а также на фиг. 6) можно видеть, что второй корпус 10 может иметь вырез 62 на участке уменьшенного диаметра второго направляющего стержневого элемента 58. Этот вырез 62 используется, например, для обеспечения возможности введения пружинного шплинта 64 для второго направляющего стержневого элемента 58. Пружинный шплинт имеет две упругие части (лапки), пружинящие относительно друг друга. Одна часть в целом имеет по существу прямолинейную форму, в то время как другая часть имеет вогнутый участок между двумя выпуклыми участками, относительно первой части. Такой пружинный шплинт устанавливают таким образом, чтобы его первая часть была расположена в поперечном отверстии штифта, а вогнутый участок плотно прилегал к внешней части штифта. В соединительном устройстве, описанном в настоящей заявке, обеспечивается положение, в котором одна часть пружинного шплинта проходит с одной стороны второго направляющего стержневого элемента 58, другая часть проходит с другой стороны этого элемента, причем он находится в пространстве, сформированном вогнутым участком между двух выпуклых участков шплинта.

На фиг. 6 также можно видеть пружины. Первые пружины 66 могут быть спиральными пружинами, витки которых охватывают цилиндрический стержень вторых направляющих стержневых элементов 58. Таким образом, эти первые пружины 66 удерживаются и направляются этими стержневыми элементами, и они расположены между фланцем 48 промежуточной опоры 8 (подвижной) и вторым корпусом 10 (неподвижным). Эти первые пружины 66 побуждают фланец 48 промежуточной опоры 8 двигаться в сторону от задней поверхности второго корпуса 10, то есть, заставляют промежуточную опору вместе с охватывающей соединительной частью 4 выходить из центрального канала второго корпуса 10. В каналах второго корпуса 10 могут быть установлены вторые пружины 68. Каждая из этих вторых пружин 68 установлена между заглушкой 70 и упорной шайбой 60, которая установлена на конце второго направляющего стержневого элемента 58. Действие этих вторых пружин 68 побуждает вторые направляющие стержневые элементы 58 выходить из их каналов, соответственно, отодвигая второе центрирующее кольцо 56 от второго корпуса 10.

Что касается второго корпуса 10, он может также иметь, как показано на чертеже, два поперечных паза, выполненных на двух противолежащих поверхностях, так что в каждый паз входит полузажим 72 для прикрепления к опоре 74 (видна на фиг. 5, 6 и 16, 17).

Работа вышеописанного устройства для соединения двух валов описывается ниже со ссылками на фиг. 2-4.

Из положения, показанного на фиг. 9, в котором вставляемая соединительная часть 2 находится на некотором расстоянии от охватывающей соединительной части 4, эти две соединительные части придвигают ближе друг к другу: в данном случае предполагается, что второй корпус 10 закреплен, и поэтому первоначально (между положением фиг. 9 и положением фиг. 2) подвижный узел, включающий охватывающую соединительную часть 4 и промежуточную опору 8, а также второе центрирующее кольцо 56, неподвижен.

Когда первое центрирующее кольцо 32 входит в контакт со вторым центрирующим кольцом 56, выравнивание этих двух колец происходит известным образом. Таким образом, вставляемая соединительная часть 2 также выравнивается с охватывающей соединительной частью 4. После выравнивания (первый шаг, показанный на фиг. 2) первая головная часть 16 зубчатой муфты сцепления все еще находится на некотором расстоянии от второй головной части 28 зубчатой муфты сцепления. Для обеспечения соединения двух валов необходимо достичь вхождения в зацепление двух головных частей зубчатой муфты сцепления.

Второй шаг (фиг. 3) заключается в приведении в соприкосновение первой головной части 16 зубчатой муфты сцепления со второй головной частью 28 зубчатой муфты сцепления. Чтобы первая головная часть 16 зубчатой муфты сцепления могла приблизиться ко второй головной части 28 зубчатой муфты сцепления, второе центрирующее кольцо 56 должно подойти ко второму корпусу 10. Этому перемещению препятствуют в рассматриваемом варианте пружинные шплинты 64, установленные на вторых направляющих стержневых элементах 58. Однако пружинные шплинты 64 обладают упругостью, и когда ко вторым направляющим стержневым элементам 58 прикладывается усилие, части пружинных штифтов 64 скользят по сужению вторых направляющих стержневых элементов 58 и занимают положение на их цилиндрических стержнях.

Усилие, с которым первое центрирующее кольцо 32 должно воздействовать на второе центрирующее кольцо 56 для обеспечения смещения этих двух колец в сторону второго корпуса 10, зависит от жесткости пружинных шплинтов 64 и от геометрии вторых направляющих стержневых элементов 58, в частности от диаметров и наклона участка сужения. Поэтому эта сила должна быть подобрана в соответствии с техническими условиями, в процессе разработки устройства. Противодействие перемещению второго центрирующего кольца 56 может быть обеспечено средствами, отличающимися от вышеописанных средств (в частности с использованием пружинных шплинтов), например с использованием гидравлического цилиндра или ему подобного устройства. То обстоятельство, что для перемещения второго центрирующего кольца 56 (вместе с первым центрирующим кольцом 32) необходимо приложить определенное минимальное усилие, обеспечивает возможность сначала выровнять валы путем выравнивания вставляемой соединительной части 2 с охватывающей соединительной частью 4, прежде чем войдут в контакт головные части зубчатой муфты сцепления.

Когда первая головная часть 16 зубчатой муфты сцепления упирается во вторую головную часть 28 зубчатой муфты сцепления, усилие, соответствующее по существу усилию, прилагаемому ко второму центрирующему кольцу для его перемещения, также прилагается к подвижному узлу, включающему промежуточную опору 8 и охватывающую соединительную часть 4, на которую установлена вторая головная часть 28 зубчатой муфты сцепления. Подвижный узел входит в центральный канал второго корпуса 10, сжимая первые пружины 66. Затем эти пружины сжимаются пропорционально продольному усилию, которое на них действует, причем перемещение этого подвижного узла прекращается, когда фланец 48 промежуточной опоры 8 упирается во второй корпус 10.

Существует небольшая вероятность того, что зубья частей зубчатой муфты сцепления окажутся точно напротив друг друга, и они сразу войдут в зацепление, когда система переходит из второго положения, показанного на фиг. 2, в третье положение, показанное на фиг. 3. В противном случае необходимо повернуть вал для достижения положения, в котором части зубчатой муфты сцепления войдут в зацепление друг с другом. Представим, например, что вал двигателя - это вал, конец которого введен в охватывающую соединительную часть 4. Затем эту часть поворачивают. Охватывающая соединительная часть 4 вращается на роликоподшипниках 18' в промежуточной опоре 8, вращая вторую головную часть 28 зубчатой муфты сцепления. Зубья 24' этой головной части входят в зацепление с зубьями 24 первой головной части 16 зубчатой муфты сцепления (фиг. 4). Под действием первых пружин 66 подвижный узел, включающий подвижную опору 8 и охватывающую соединительную часть 4, продвигается в направлении вставляемой соединительной части 2. Одновременно вторые пружины 68 нажимают на упорные шайбы 60 и обеспечивают усилие на вторых направляющих стержневых элементах 58, так что второе центрирующее кольцо 56 остается в контакте с первым центрирующим кольцом 32.

В положении, показанном на фиг. 4, вал двигателя, точнее, его конец, введенный в охватывающую соединительную часть 4, приводит в движение охватывающую соединительную часть 4, которая вращается в промежуточной опоре 8 и приводит в движение через головные части зубчатой муфты сцепления вставляемую соединительную часть 2, введенную в один конец вала, который приводится во вращение. При этом соединение между частями зубчатой муфты сцепления поддерживается под действием усилия, создаваемого первыми пружинами 66.

На фиг. 7-17 иллюстрируется интеграция описанной системы в сцепное устройство и, более конкретно, в качестве неограничивающего иллюстративного примера, в сцепное устройство для подсоединения сельскохозяйственного оборудования к сельскохозяйственному трактору.

На фиг. 7 иллюстрируется сельскохозяйственное оборудование 100, снабженное буксируемой рамой 102, и приводным валом 104 с карданным шарниром 106.

Сельскохозяйственное оборудование 100 может быть любого типа и в настоящем описании подробно не рассматривается.

Буксируемая рама 102 содержит нижний поперечный элемент 108, верхний поперечный элемент 110 и два вертикальных элемента 112, соединяющих нижний поперечный элемент 108 и верхний поперечный элемент 110.

С одной стороны карданного шарнира 106 находится приводной вал 104, являющийся частью сельскохозяйственного оборудования и обеспечиваемый его производителем для осуществления работы оборудования. С другой стороны карданного шарнира 106 находится гнездо 114, которое предназначено для сопряжения с вставляемой соединительной частью 2.

На фиг. 7 показаны два опорных рычага 116, на которых установлена часть соединительного устройства, более точно, часть этого устройства, содержащая в частности первый корпус 6 и вставляемую соединительную часть 2. Эти опорные рычаги 116 имеют свободные концы в форме стержней, которые сопрягаются с частями 46, имеющими U-образный профиль сечения. Каждый из этих опорных рычагов 116 установлен с возможностью поворота вокруг оси 126 (фиг. 20), проходящей между нижним поперечным элементом 108 и верхним поперечным элементом 110. В любом случае обеспечиваются упругие средства, такие как газовые пружины 118 в рассматриваемом варианте, для удерживания этих опорных рычагов 116 в положении (фиг. 7, 16 и 18), в котором концы опорных рычагов 116 сопряжены с профилированными частями 46 для удерживания части соединительного устройства в заданном положении. Как это будет описано ниже в отношении фиг. 20, эти опорные рычаги 116 могут также открываться в положение, в котором свободные концы опорных рычагов 116 находятся на некотором расстоянии от соединительного устройства.

На фиг. 8 показана схематически задняя часть сельскохозяйственного трактора 200 с трехточечным навесным устройство, традиционно содержащим две нижние тяги 204 и верхнюю тягу 206 переменной длины (в данном случае формируется цилиндром). На этой трехточечной навесной системе установлена буксирующая рама 202, имеющая форму перевернутой буквы U, с основанием 208 в верхнем положении и двумя стойками 210, отходящими вниз от основания 208. Верхняя тяга 206 (или цилиндр) присоединена к основанию 208, по существу по ее центру, а каждая из нижних тяг 204 присоединена к стойке 210, по существу возле свободного конца соответствующей стойки 210.

Второй корпус 10 установлен с помощью двух полузажимов 72 на его опоре, установленной на тракторе, так что ведущий вал, часто указываемый как вал отбора мощности, входит в охватывающую соединительную часть 4.

Буксируемая рама 102 и буксирующая рама 201 имеют, например, сварную конструкцию. Они предназначены для прикрепления друг к другу с формированием одного целого. В частности, верхнее основание 208 буксирующей рамы 202 выполнено в форме балки, имеющей по существу квадратное поперечное сечение, причем на ее поверхности, противолежащей стойкам 210, обеспечены два центрирующих штифта 214. Верхний поперечный элемент 110 буксируемой рамы 102 выполнен в форме балки с крышкой 120, которая выступает вперед (то есть, в сторону буксирующей рамы 202), так чтобы она могла закрывать основание 208 буксирующей рамы 202. В крышке 120 выполнены цилиндрические гнезда 122, соответствующие центрирующим штифтам 214, для приема этих центрирующих штифтов 214.

Аналогично, как можно видеть на фиг. 8, каждая стойка 210 буксирующей рамы 202 снабжена торцевой пластиной, от которой отходят два запирающих пальца 216. Соответственно, буксируемая рама 102 имеет соответствующие запирающие отверстия 124 для запирающих пальцев на ее нижнем поперечном элементе 108. Два запирающих пальца 216, соответствующих стойке 210, установлены на пластине 226, отходящей по существу перпендикулярно соответствующей стойке 210 и выступающей назад относительно этой стойки 210. Эта пластина 226 установлена с возможностью скольжения, так чтобы она могла перемещаться в направлении конца стойки 210 и в сторону от нее. Цилиндр (расположен внутри стойки 210, не виден) обеспечивает возможность управления перемещениями пластины 226 относительно соответствующей стойки 210. Пластина 226 соединена со своим управляющим цилиндром с помощью по меньшей мере одной штанги 228, установленной таким образом, чтобы она могла скользить относительно стойки 210, причем штанга 228 удерживается пружиной 230 в положении, в котором пластина находится рядом со свободным концом соответствующей стойки 210.

На фиг. 9 приведен вид сбоку задней части сельскохозяйственного трактора, снабженного буксирующей рамой 202, с частью соединительной системы фиг. 1-6, установленной на ее опоре. Также схематически показано сельскохозяйственное оборудование, снабженное буксируемой рамой 102, с частью соединительной системы фиг. 1-6, которая сопрягается с частью, установленной на тракторе.

На фиг. 9 сельскохозяйственное оборудование 100 расположено так, что оно обращено к задней части сельскохозяйственного трактора 200 без какого-либо контакта между ними.

Поскольку сельскохозяйственный трактор 200 имеет двигатель, то сельскохозяйственное оборудование 100 остается на месте, а сельскохозяйственный трактор 200 сдает назад для приближения к сельскохозяйственному оборудованию 100. Во время этого маневра водитель трактора задействует гидравлическую систему сельскохозяйственного трактора 200, чтобы наклонить буксирующую раму 202 с помощью верхней тяги 206, которая имеет переменную длину, так чтобы буксирующая рама 202 находилась под углом примерно десять градусов относительно буксируемой рамы 102. Далее водитель маневрирует таким образом, чтобы основание 208 буксирующей рамы 202 с ее центрирующими штифтами 214 оказалось под крышкой 120 буксируемой рамы 102, по существу центрируя буксирующую раму 202 относительно буксируемой рамы 102. Поскольку сельскохозяйственное оборудование 100 "свободно", то центрирование осуществляется автоматически, в особенности благодаря конической форме центрирующих штифтов 214.

На фиг. 10 показана буксирующая рама 202, наклоненная относительно буксируемой рамы 102, причем центрирующие штифты 214 начинают входить в соответствующие цилиндрические гнезда 122 буксируемой рамы 102.

В этом положении обе части соединительного устройства сближаются, и их разделяет расстояние от десяти до нескольких десятков сантиметров.

Из положения, показанного на фиг. 10, в котором сельскохозяйственное оборудование 100 стоит на земле, поднимают трехточечную навесную систему. Это может вызывать подъем сельскохозяйственного оборудования 100, как это показано на фиг. 11, однако если сельскохозяйственное оборудование 100 имеет достаточный ход подвески, то его колеса остаются на земле, и поднимается только корпус сельскохозяйственного оборудования 100. При этом перемещении буксируемая рама 102 прижимается к буксирующей раме, и запирающие пальцы 216 устанавливаются напротив отверстий 124 для запирающих пальцев, но еще не входят в них.

В этот момент обе рамы находятся в соединенном, но не в запертом (зафиксированном), положении, и вал отбора мощности еще не вращает приводной вал 104 сельскохозяйственного оборудования 100.

На увеличенном виде фиг. 11 можно видеть, что сельскохозяйственный трактор 200 имеет направляющее устройство, которое может включать боковую направляющую пластину (оно может включать вторую пластину, симметричную первой пластине относительно второго корпуса 10), которая имеет закругленный верхний край 218, формирующий направляющую поверхность. Этот верхний край 218 предназначен для сопряжения с пальцем 42, который выступает с одной стороны первого корпуса 6, как это будет описано ниже. Это устройство содержит также рычаг/захват 220, шарнирно присоединенный к поперечному валику 222. На фиг. 11 рычаг 220 показан в поднятом положении, и его конец находится возле соответствующего пальца 42.

Над каждой боковой направляющей пластиной 234 может быть установлено запирающее устройство. На фиг. 22-25 иллюстрируется вариант запоминающего устройства. Как показано на фиг. 22-24, каждое запирающее устройство включает, например, два захватывающих элемента, каждый из которых расположен по существу в той же плоскости, что и соответствующая боковая направляющая пластина 234, то есть, по существу в вертикальной и продольной плоскости (по существу параллельной продольной оси трактора). Нижний захватывающий элемент 236 закреплен неподвижно на конструкции сельскохозяйственного трактора 200, в то время как верхний захватывающий элемент 238 установлен шарнирно. Между двумя захватывающими элементами формируется отсек. При повороте верхнего захватывающего элемента 238 этот отсек может открываться и закрываться. Верхний захватывающий элемент 238 удерживается в положении закрытия отсека возвратной пружиной 240, и, таким образом, формируется защелка.

Управление каждым рычагом 220 может быть осуществляться с помощью запирающего цилиндра 244 (фиг. 25) для их перемещения в нижнее положение, показанное на фиг. 12. Два рычага 220 предпочтительно имеют общую поперечную ось 222, и один запирающий цилиндр 244 управляет движением рычагов 220. Этот запирающий цилиндр 244 предпочтительно представляет собой цилиндр двухстороннего действия. В предпочтительном варианте боковая направляющая пластина 234 и нижний захватывающий элемент 236 выполнены непосредственно на опоре 74. Как можно видеть на фиг. 16 и 17, эта опора 74 может иметь в целом U-образную форму с вертикальным основанием и двумя вертикальными боковыми пластинами. Каждая из этих вертикальных боковых пластин предпочтительно вырезана таким образом, чтобы формировалась, с одной стороны, боковая направляющая пластина 234 с ее верхним краем 218 и, с другой стороны, нижний захватывающий элемент 236.

Рассмотрим выравнивание двух частей соединительного устройства. Часть соединительного устройства, присоединенная к сельскохозяйственному оборудованию 100 (фиг. 11 и 12), расположена выше части соединительного устройства, присоединенной к сельскохозяйственному трактору 200. Затем рычаги 220 опускают (фиг. 12). После этого всю часть соединительного устройства, присоединенную к сельскохозяйственному оборудованию 100, опускают путем опускания двух рам (буксируемой рамы 102 и буксирующей рамы 202) с помощью цилиндра, формирующего верхнюю тягу 206. При этом часть соединительного устройства, присоединенная к сельскохозяйственному оборудованию 100, опускается, и пальцы 42 будут опираться на соответствующие рычаги 220 (только один рычаг 220 и один палец 42 видны на фигурах), как это показано на фиг. 13.

Вид фиг. 22 по существу соответствует положению, показанному на фиг. 13. Две части соединительного устройства расположены напротив друг друга на расстоянии от нескольких сантиметров до нескольких десятков сантиметров.

Сборка, сформированная сельскохозяйственным оборудованием 100, буксируемой рамой 102 и буксирующей рамой 202, продолжает опускаться с помощью цилиндра, формирующего верхнюю тягу 206, и одновременно рычаги 220 поднимаются с помощью запирающего цилиндра 244. На этом последнем шаге (от фиг. 13 к фиг. 14) рычаги 220 воздействуют на пальцы 42 для перемещения части соединительного устройства, присоединенной к оборудованию, ближе к части соединительного устройства, присоединенной к трактору. Верхний край 218 каждой боковой направляющей пластины 234 содействует направлению пальцев 42 на последнем этапе сближения, перед контактом части соединительного устройства, присоединенной к оборудованию, с частью соединительного устройства, присоединенной к трактору. При этом верхний край 218 направляет соответствующий палец 42 в направлении нижней части корпуса, которая в данном случае имеет форму выреза, сформированного в боковой направляющей пластине 234. Когда палец 42 входит в соответствующий вырез, рычаг 220 закрывает этот вырез, и палец будет заблокирован в нижней части выреза. Окончание перемещения пальца 42 определяется не нижней частью выреза, а контактом между частями зубчатой муфты сцепления. Таким образом, соединительное устройство постепенно занимает положение, показанное на фиг. 2, после чего соединительное устройство для двух валов фиг. 1-6 по порядку переходит в положения, показанные на фиг. 2-4, как это уже было описано. Обычно приводной вал сельскохозяйственного оборудования имеет переменную длину. Таким образом, когда рычаги 220 приводятся в действие и взаимодействуют с пальцами 42, часть соединительного устройства, присоединенная к сельскохозяйственному оборудованию 100, перемещается в сторону сельскохозяйственного трактора 200. При этом перемещении направление обеспечивается скольжением концов опорных рычагов 116 внутри частей 46, имеющих U-образный профиль, в которых они расположены. Сравнивая фиг. 13 и 14, можно видеть разницу в относительном положении опорного рычага 116 и соответствующей ему профилированной части 46. При этом перемещении вал двигателя сельскохозяйственного трактора 200 вращается для привода охватывающей соединительной части и завершения соединения двух валов.

Фиксация сцепления двух частей соединительного устройства может быть обеспечена с помощью запирающих устройств. Каждый рычаг 220 (в принципе работа может обеспечиваться с помощью только одного рычага) снабжен запирающим штифтом 242, предназначенным для зацепления с соответствующим запирающим устройством. В этом случае одновременно с перемещениями, иллюстрируемыми на фиг. 2-4, каждый запирающий штифт направляется в сторону захватывающих элементов. Каждый запирающий штифт 242 расположен на соответствующем рычаге 220 таким образом, что при его перемещении он будет нажимать на верхний захватывающий элемент 238 для его перемещения, преодолевая сопротивление, оказываемое возвратной пружиной 240. В конце этого перемещения запирающий штифт 242 будет внутри отсека, формируемого между нижним захватывающий элементом 236 и верхним захватывающим элементом 238, который действует как защелка благодаря действию возвратной пружины 240 и управляет блокировкой доступа внутрь отсека, после того как в нем займет место запирающий штифт 242.

Для завершения вышеописанного запирания предусмотрена дополнительная блокировка для обеспечения препятствия для дополнительной степени свободы между частью соединительного устройства, установленной на тракторе, и частью, установленной на оборудовании, а именно, степени свободы, соответствующей вращению вокруг оси, перпендикулярной плоскости фигур, например, вокруг пальцев 42. Для этой цели предложено обеспечить часть соединительного устройства на стороне оборудования по меньшей одним штифтом 246, препятствующим вращению. Этот штифт также может быть расположен на рычаге 220. В варианте, представленном на чертежах в качестве неограничивающей иллюстрации, штифт 246, препятствующий вращению, расположен параллельно каждому пальцу 42 на каждом плече 38 опоры 34. Поэтому два штифта 246, препятствующие вращению, предпочтительно обеспечиваются на опоре 34, причем они расположены симметрично относительно центральной плоскости. Каждый штифт 246, препятствующий вращению, входит в контакт с соответствующим рычагом 220 в положении запирания запирающего устройства, как это показано на фиг. 24. На этой фигуре показана опора 74, не показанная на фиг. 23, однако возвратные пружины 240 скрыты для показа штифта 246, препятствующего вращению, в положении запирания.

После завершения соединения валов две рамы зафиксированы в сцепленном положении, и опорные рычаги 116 могут быть повернуты и отведены от соединительного устройства, как это можно видеть на фиг. 16, на которой система показана в положении зацепления и соединения. Действительно, после соединения двух валов больше нет необходимости в опоре для вала на стороне сельскохозяйственного оборудования 100. Будет даже предпочтительно оставить его свободным, чтобы он мог работать беспрепятственно. Кроме того, соединение буксируемой рамы 102 с буксирующей рамой зафиксировано в результате сопряжения запирающих пальцев 216 с соответствующими отверстиями 124 для этих пальцев. Каждый задействованный цилиндр 224 обеспечивает возможность воздействия на соответствующую пластину 226 для введения запирающих пальцев 216 в соответствующие отверстия 124 для этих пальцев.

На фиг. 20 показан механизм, обеспечивающий возможность вращения опорных рычагов 116. Как уже указывалось, эти опорные рычаги 116 установлены с возможностью поворота вокруг осей 126, которые проходят по существу вертикально при "нормальном" использовании устройства. В предпочтительном варианте, рассматриваемом в настоящем описании, опорные рычаги 116 обеспечиваются пластиной, которая закреплена на перфорированной пластине 128, прикрепленной (например, приваренной) к оси 126, составляя с ней одно целое, причем эта пластина 128 проходит в плоскости, содержащей ось вращения соответствующего опорного рычага 116, и в ней имеются многочисленные крепежные отверстия, обеспечивающие возможность позиционирования пластины опорного рычага 116 в различных положениях относительно оси 126. Это обеспечивает возможность адаптировать одну буксируемую раму к самым разным типам сельскохозяйственного оборудования. Можно видеть, что к этим перфорированным пластинам 128 присоединены концы газовых пружин 118.

На своем нижнем конце каждая перфорированная пластина 128 имеет отогнутую часть, которая проходит в наклонной плоскости 130 относительно остальной части перфорированной пластины 128. На фиг. 20 можно видеть ролик 132, расположенный под этой наклонной плоскостью. Ролик установлен на конце штанги 134, которая проходит через нижний поперечный элемент 108 и выступает из него. Эта штанга 134 установлена параллельно оси 126. Ролик 132 и наклонная плоскость расположены таким образом, что если ролик 132 толкать вверх в направлении перфорированной пластины 128 (или в сторону верхнего поперечного элемента 110), то перфорированная пластина 128 поворачивается, преодолевая сопротивление, создаваемое газовыми пружинами 118, так что опорный рычаг 116 отводится в сторону.

Таким образом, в предпочтительном варианте разведение опорных рычагов 116 происходит одновременно с фиксацией состояния сцепления буксируемой рамы 102 и буксирующей рамы 202. Для этого предлагается, чтобы каждая пластина 226, на которой обеспечиваются запирающие пальцы 216, была снабжена выступом 232 (неограничивающий вариант). Как показано на фиг. 21, представляющей увеличенный вид снизу сборки двух рам, этот выступ 232 расположен под штангой 134, поддерживающей ролик 132. Таким образом, когда запирание сборки буксируемой рамы 102 с буксирующей рамой 202 происходит путем воздействия на пластину 226 для введения запирающих пальцев 216 в отверстия 124 для этих пальцев, выступ 232 воздействует на штангу 134, которая через ролик 132 воздействует на наклонную плоскость 130 для отведения соответствующего опорного рычага 116. В случае нарушения работы гидравлической системы пружины 230 удерживают пластину 226 в ее положении, соответствующем запиранию сборки рам, которое является положением безопасности.

На фиг. 16-19 представлены дополнительные виды, обеспечивающие возможность лучшего понимания конструкции вышеописанного механизма. Виды на фиг. 16 и 18 соответствуют положению, показанному на фиг. 14 (опорные рычаги 116 находятся в зацеплении с частями 46, имеющими U-образный профиль), а виды на фиг. 17 и 19 соответствуют положению, показанному на фиг. 15 (опорные рычаги 116 разведены).

На фиг. 16 и 17 приведены виды сверху. Можно видеть, например, опору 74, на которой закреплена часть соединительного устройства, присоединенная к сельскохозяйственному трактору 200. В рассматриваемом варианте эта опора 74 представляет собой часть, имеющую U-образный профиль сечения, с проходящим поперечно вертикальным основанием (сторона трактора), в которую входят полузажимы 72, и с двумя боковыми пластинами (вертикальными), которые отходят в направлении сельскохозяйственного оборудования 100, и которые могут служить, например, в качестве опоры (и, возможно, частично интегрированы, как показано в рассматриваемом предпочтительном варианте) для направляющих устройств, взаимодействующих с пальцами 42, а также для запирающих устройств, каждое из которых содержит нижний захватывающий элемент 236, верхний захватывающий элемент 238 и возвратную пружину 240.

В кратком изложении, присоединение оборудования (сельскохозяйственного оборудования 100, в рассмотренном примере) к машине (к сельскохозяйственному трактору 200) может быть осуществлено следующим образом.

Прежде всего, на оборудовании должна быть установлена рама, указываемая как буксируемая рама, а на машине должна быть установлена другая рама, указываемая как буксирующая рама. Буксируемая рама снабжена средствами, обеспечивающими возможность ее прикрепления к буксирующей раме.

Кроме того, на оборудовании установлен вал, указываемый как ведомый вал, предназначенный для привода машиной таким образом, чтобы передавать энергию (или мощность) для обеспечения возможности выполнения оборудованием своей функции. На машине установлен двигатель с выходным валом, указываемым как вал отбора мощности на сельскохозяйственном тракторе.

Ведомый вал оборудования обеспечивается частью соединительного устройства, и выходной вала машины обеспечивается второй частью этого соединительного устройства.

Часть соединительного устройства, присоединенная к ведомому валу оборудования, содержит элемент, состоящий из одной или нескольких частей, который установлен таким образом, что он составляет одно целое с ведомым валом (например, установлен с использованием шлиц и/или шипа), и снабженный системой зубьев и пазов, указываемой как первая часть зубчатой муфты сцепления. Этот элемент установлен в первом корпусе с возможностью вращения.

Аналогично, часть соединительного устройства, связанная с выходным валом машины, содержит элемент, состоящий из одной или нескольких частей, который установлен таким образом, что он составляет одно целое с выходным валом, и снабженный системой зубьев и пазов, или второй частью зубчатой муфты сцепления, предназначенной для сцепления с первой частью зубчатой муфты сцепления таким образом, что вторая часть зубчатой муфты сцепления будет вращать первую часть зубчатой муфты сцепления, с минимально возможным люфтом. Такая система зубчатой муфты сцепления обеспечивает возможность передачи почти 100% мощности от выходного вала на ведомый вал, если части зубчатой муфты сцепления точно соответствуют друг другу. В данном случае элемент со второй частью зубчатой муфты сцепления установлен с возможностью вращения в опоре, указываемой как промежуточная опора, которая сама установлена во втором корпусе, прикрепленном к машине, с возможностью скольжения относительно второго корпуса по существу параллельно выходному валу.

Первый корпус и промежуточная опора снабжены также центрирующими средствами, предпочтительно коническими центрирующими средствами.

Для обеспечения подсоединения оборудования (без двигателя) к машине (с двигателем) водитель управляет машиной таким образом, чтобы она подошла к оборудованию. Буксирующая рама установлена подвижно на машине, и водитель обеспечивает приближение буксирующей рамы к буксируемой раме путем регулировки положения (высоты над землей и особенно наклона относительно вертикали) буксирующей рамы относительно буксируемой рамы. На буксируемой раме часть соединительного устройства, поддерживаемая оборудованием, удерживается в заданном положении удерживающим и поддерживающим устройством, так что эта часть соединительного устройства расположена по существу напротив другой части соединительного устройства, когда буксируемая рама обращена в сторону буксирующей рамы, находящейся в примерно соответствующем положении (на расстоянии, например, нескольких сантиметров, от 0 до 20 см).

Водитель маневрирует для вхождения буксируемой рамы в зацепление с буксирующей рамой. Обеспечивается приближение друг к другу двух частей соединительного устройства. Они расположены на машине и на оборудовании таким образом, что в процессе этого маневрирования конические части первого корпуса и промежуточной опоры входят в соприкосновение друг с другом. Таким образом, обеспечивается автоматическое центрирование этих двух соединительных частей, в результате чего первая часть зубчатой муфты сцепления устанавливается напротив второй части зубчатой муфты сцепления. Для завершения центрирования конических частей относительно друг друга используется система, обеспечивающая выравнивание, которая содержит по меньшей мере один рычаг, установленный на части устройства для сопряжения с пальцем, установленным на другой части устройства, опционально с гидравлическим управлением. Таким образом, сначала две части зубчатой муфты сцепления выравниваются без вхождения в соприкосновение друг с другом. Когда между двумя коническими частями создается достаточное усилие (определяемое в зависимости от размеров системы) в направлении машины, промежуточная опора перемещается в сторону машины путем скольжения относительно второго корпуса, в результате чего зубья первой части зубчатой муфты сцепления могут входить в соприкосновение с зубьями второй части зубчатой муфты сцепления. Вероятность того, что зубья одной части зубчатой муфты сцепления будут расположены таким образом, что они соответствуют пазам другой части зубчатой муфты сцепления, невелика, но это может произойти. Для зацепления частей зубчатой муфты сцепления включают вращение выходного вала машины. Средства предварительного нагружения толкают промежуточную опору в направлении оборудования, так что при вращении две части зубчатой муфты сцепления входят в зацепление друг с другом. Валы соединены. После этого рамы могут быть зафиксированы в сцепленном положении. Удерживающие и поддерживающие средства части соединительного устройства, связанной с оборудованием, предпочтительно смещаются, так чтобы первый корпус мог двигаться свободно.

Как уже указывалось, одновременно с этой операцией соединения может автоматически происходить фиксация (блокировка) соединения. После разблокировки рассоединение осуществляется в обратном порядке.

Для выполнения разблокировки достаточно открыть каждый верхний захватывающий элемент 238. В данном случае так же, как и для рычагов 220, два верхних захватывающих элементов 238 обеспечиваются как одно целое путем соединения их соединительной осью 250 (фиг. 25). Также обеспечивается освобождающий цилиндр 248 для открытия верхнего захватывающего элемента 238. Посредством соединительной оси 250 освобождающий цилиндр 248 также управляет открытием другого захватывающего элемента 238.

Предлагаемое сцепное устройство обеспечивает водителю сельскохозяйственного трактора возможность прицепить сельскохозяйственное оборудование без необходимости выхода из кабины трактора. Механическое соединение и сцепка с сельскохозяйственным оборудованием могут быть осуществлены просто и безопасно. Отпадает необходимость в ручных операциях на сельскохозяйственном оборудовании 100 и/или на сцепном устройстве сельскохозяйственного трактора 200.

Аналогично, можно отцепить сельскохозяйственное оборудование, прицепленное к сельскохозяйственному трактору, без ручных операций, в результате чего снижается вероятность получения травм.

Соединительная система обеспечивает возможность полной передачи мощности от трактора к оборудованию. Благодаря точному выравниванию валов система не подвергается износу или нежелательным напряжениям.

После того как оборудование прицеплено, отсутствуют какие-либо воздействия на его работу, как будто оборудование было прицеплено непосредственно к трехточечной навесной системе трактора.

Разумеется, настоящее изобретение не ограничивается предпочтительным вариантом, описанным и иллюстрированным на чертежах, и вариантами, которые были упомянуты. Оно также относится ко всем вариантам осуществления изобретения, которые могут быть предложены специалистами в данной области техники в пределах объема, определяемого нижеприведенной формулой.

Группа изобретений относится к соединению валов, например привода машины. Соединительное устройство для соединения торец к торцу двух валов содержит две части (16, 28) зубчатой муфты сцепления. Каждая часть зубчатой муфты сцепления сконфигурирована таким образом, чтобы ее можно было прикрепить к концу соединяемого вала, и две части (16, 28) зубчатой муфты сцепления имеют сопрягающиеся формы. Первая часть (16) зубчатой муфты сцепления установлена с возможностью вращения в первом корпусе (6). Вторая часть (28) зубчатой муфты сцепления установлена с возможностью вращения в промежуточной опоре (8). Промежуточная опора (8) установлена с возможностью скольжения во втором корпусе (10), считающемся закрепленным, причем промежуточная опора (8) способна скользить относительно второго корпуса (10) в направлении двух соединяемых валов, указываемом как продольное направление. Промежуточная опора (8) упруго нагружена в направлении первого корпуса (6). Соединительное устройство может быть использовано в цепном устройстве для присоединения оборудования, такого как сельскохозяйственное оборудование (100), к навесной системе машины, такой как сельскохозяйственный трактор (200), снабженной ведущим выходным валом. Достигается упрощение конструкции. 2 н. и 12 з.п. ф-лы, 25 ил.

1. Соединительное устройство для соединения торец к торцу двух валов, содержащее две части (16, 28) зубчатой муфты сцепления, каждая из которых сконфигурирована с возможностью прикрепления к концу соединяемого вала, и которые имеют сопрягающиеся формы, отличающееся тем, что первая часть (16) зубчатой муфты сцепления установлена с возможностью вращения в первом корпусе (6), вторая часть (28) зубчатой муфты сцепления установлена с возможностью вращения в промежуточной опоре (8), установленной с возможностью скольжения во втором корпусе (10), считающемся закрепленным, причем промежуточная опора (8) способна скользить относительно второго корпуса (10) в направлении, параллельном двум соединяемым валам, указываемом как продольное направление, и промежуточная опора (8) предварительно упруго нагружена в направлении первого корпуса (6).

2. Соединительное устройство по п. 1, в котором первый корпус (6) несет первую коническую поверхность (32), обращенную в сторону второго корпуса (10), и второй корпус (10) несет вторую коническую поверхность (56), обращенную в сторону первого корпуса (6), причем две конические поверхности имеют сопрягающиеся формы для обеспечения выравнивания двух валов, и первая коническая поверхность (32) или вторая коническая поверхность (56) установлена с возможностью скольжения в продольном направлении относительно корпуса, который ее несет, и скользящая коническая поверхность (56) предварительно упруго нагружена в направлении другой конической поверхности (32).

3. Соединительное устройство по п. 2, в котором скользящая коническая поверхность (56) и соответствующий корпус (10) снабжены средствами (58, 64) задержки, так что движение конической поверхности (56) может начаться только в том случае, когда на коническую поверхность (56) действует заданное минимальное усилие в продольном направлении в сторону корпуса (10), который несет эту поверхность.

4. Соединительное устройство по п. 3, в котором средства задержки включают по меньшей мере один направляющий стержневой элемент (58), составляющий одно целое со скользящей конической поверхностью (56), причем направляющий стержневой элемент (58) содержит участок уменьшенного поперечного сечения и может скользить в канале внутри соответствующего корпуса (10), и в соответствующем корпусе (10) выполнен вырез (62), который проходит поперечно относительно канала, пересекая его, и в котором по меньшей мере частично находится направляющий стержневой элемент (58), и в вырезе (62) установлен упругий элемент (64), имеющий две лапки, так что участок с уменьшенным поперечным сечением расположен между двумя лапками упругого элемента (64).

5. Соединительное устройство по одному из пп. 1-4, которое дополнительно содержит соединительные средства, включающие на каждой стороне части зубчатой муфты сцепления, в каждом случае, выступ (42), составляющий одно целое с соответствующим корпусом (6), причем другой корпус (10) содержит, с одной стороны, направляющие средства (218), в каждом случае, для направления выступа (42) в сторону выемки и, с другой стороны, захват (220), установленный с возможностью поворота вокруг поперечной оси (222) между так называемым открытым положением, в котором выступ (42) может входить в выемку и выходить из нее, и так называемым закрытым положением, в котором захват (220) может удерживать выступ в его выемке, препятствуя его выходу.

6. Соединительное устройство по п. 5, в котором два захвата (220) установлены для поворота на общей поперечной оси (222), и движением захватов (220) управляет гидравлический цилиндр (244) двухстороннего действия.

7. Соединительное устройство по п. 5 или 6, в котором по меньшей мере один захват (220) содержит запирающий штифт (242), предназначенный для взаимодействия с двумя захватывающими элементами (236, 238), расположенными на том же корпусе (10), на котором расположены захваты (220), и эти захватывающие элементы (236, 238) расположены таким образом, что запирающий штифт (242) находится между захватывающими элементами (236, 238), когда соответствующий захват (220) находится в закрытом положении.

8. Соединительное устройство по п. 7, в котором для каждой пары захватывающих элементов один захватывающий элемент (236) неподвижен, а другой захватывающий элемент (238) подвижен, причем подвижный захватывающий элемент (238) предварительно нагружен возвратной пружиной (240) в направлении неподвижного захватывающего элемента (236), и возможность преодоления усилия, создаваемого возвратной пружиной (240), обеспечивается цилиндром (248) для перемещения подвижного захватывающего элемента (238) в сторону от неподвижного захватывающего элемента (236).

9. Сцепное устройство для присоединения оборудования, такого как сельскохозяйственное оборудование (100), к навесной системе машины, такой как сельскохозяйственный трактор (200), снабженной ведущим выходным валом, содержащее:

- первую раму, указываемую как буксирующая рама (202), снабженную крепежными элементами, обеспечивающими возможность прикрепления к навесной системе машины;

- вторую раму, указываемую как буксируемая рама (102), снабженную крепежными элементами, обеспечивающими возможность прикрепления к оборудованию,

причем буксирующая рама (202) и буксируемая рама (102) имеют по одной соединительной поверхности каждая, и эти соединительные поверхности предназначены для обеспечения возможности сцепления буксируемой рамы и буксирующей рамы;

- средства для фиксации сцепленного состояния буксируемой рамы (102) и буксирующей рамы (202);

отличающееся тем, что

сцепное устройство содержит соединительное устройство для соединения торец к торцу двух валов по одному из пп. 1-8,

причем соединительное устройство предназначено для установки между ведущим выходным валом машины и ведомым валом оборудования.

10. Сцепное устройство по п. 9, в котором буксируемая рама (102) содержит два рычага (116), установленные для поворота между сведенным положением, в котором свободные концы рычагов поддерживают первый корпус (6) соединительного устройства, и отведенным положением, в котором рычаги (116) отведены друг от друга и находятся на некотором расстоянии от первого корпуса (6).

11. Сцепное устройство по п. 9 или 10, в котором буксирующая рама (202) имеет сварную конструкцию, содержащую поперечный элемент (208), от которого с одной его стороны отходят две стойки (210), и буксируемая рама (102) имеет сварную конструкцию, содержащую верхний поперечный элемент (110), нижний поперечный элемент (108) и два вертикальных элемента (112), соединяющих концы нижнего поперечного элемента с концами верхнего поперечного элемента, причем поперечный элемент (208) буксирующей рамы содержит по меньшей мере два центрирующих штифта (214), а верхний поперечный элемент (110) буксируемой рамы содержит крышку (120), отходящую в сторону буксирующей рамы и имеющую по меньшей мере два гнезда (122), каждое из которых предназначено для введения центрирующего штифта (214).

12. Сцепное устройство по п. 11, в котором каждая стойка (210) буксирующей рамы имеет на ее свободном конце пластину, на которой установлен по меньшей мере один запирающий палец (216), а нижний поперечный элемент (108) буксируемой рамы имеет запирающие отверстия (124), предназначенные для введения в них запирающих пальцев.

13. Сцепное устройство по п. 11 или 12, которое содержит приводные средства для привода рычагов (116), установленных с возможностью поворота, причем приводные средства взаимодействуют с пластиной, на которой установлен по меньшей мере один запирающий палец, так что в положении фиксации соединения буксируемой рамы с буксирующей рамой рычаги находятся в их отведенном положении.

14. Сцепное устройство по одному из пп. 9-12, в котором первый корпус (6) соединительного устройства установлен на стороне буксируемой рамы (102), а второй корпус (10) установлен на стороне буксирующей рамы (202).

| БРОНИРОВАННАЯ МАШИНА | 1996 |

|

RU2098741C1 |

| Способ определения магнитных потерь в листе статора электрических машин и устройство для его осуществления | 1978 |

|

SU773545A1 |

| ОБГОННАЯ КУЛАЧКОВАЯ МУФТА | 1991 |

|

RU2018738C1 |

| DE 10355406 A1, 30.06.2005. | |||

Авторы

Даты

2023-09-21—Публикация

2020-05-20—Подача