Изобретение относится к баллистическим установкам высокоскоростного метания.

Известен способ метания из ствольной пороховой баллистической установки, включающий размещение порохового заряда в ее зарядной камере, введение в установку метаемого объекта, инициирование заряда и метаемый объект установленный в стволе на расстоянии 2400 мм от выхода из зарядной камеры (см., на пример, патент РФ №2613639, МПК F41F 1/00 от 16.10.2015).

Основным недостатком данного способа метания является то, что не реализован механизм снижения пиковых давлений метающего газа действующего на баллистическую установку.

Известен способ производства выстрела из безгильзового оружия где подают газ(ы) под давлением в область пониженного давления с последующей детонацией парогазовой смеси. (см., на пример, патент РФ №2766614, МПК F41B 11/00 от 07.06.2021). Основным недостатком данного способа производства выстрела является то, что не реализован нагрев газов перед подачей их в область пониженного давления.

Известна также методика проектного синтеза баллистических установок с гидродинамическим эффектом на основе генетического алгоритма (см., DOI: 10.18698/0236-3941-2016-4-128-143, ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 4), данная работа выбрана в качестве прототипа.

Основным недостатком способа метания из баллистической установки является то, что в момент воздействия давления метающих газов на снаряд скорость снаряда равна нулю.

Технический результат заключается в возможности использования горючего с наличием твёрдых частиц в горючем. Самовоспламенения парогазовой смеси формируется с высокими значениями температуры и давления.

Технический результат достигается за счет применения способа самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки, заключающийся в создание давления метающего газа, которое образованно в результате самовоспламенения парогазовой смеси от воздействия разогретых при сжатии газов. При этом, используется энергия окислителя для: осуществления смесеобразования горючего в жидком агрегатном состоянии и окислителя в газообразном агрегатном состоянии, образования парогазовой смеси с последующим её сжатием.

Технические решения с признаками, отличающими заявляемые решения от прототипов, не известны и явный образом из уровня техники не следуют.

На основании изложенного можно сделать вывод, что предлагаемое техническое решение обладает «новизной» и «изобретательским уровнем».

Сущность изобретения поясняется чертежами, где:

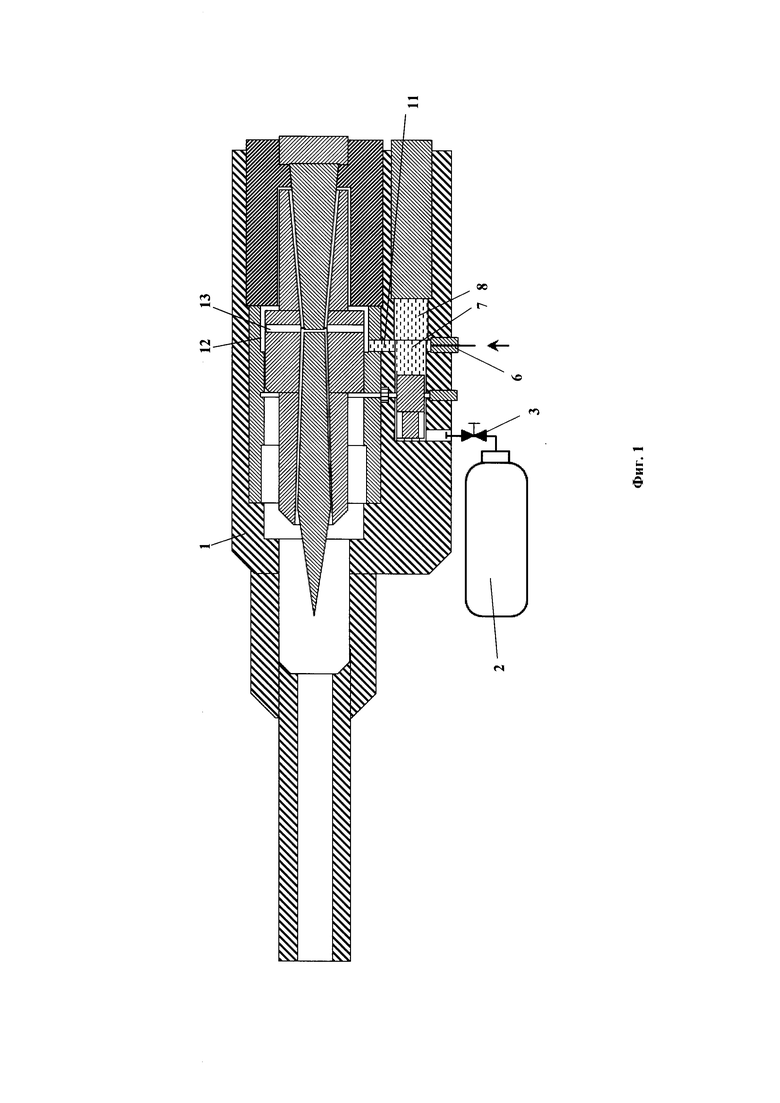

на фиг.1 - показана принципиальная схема устройства в момент заправки горючим;

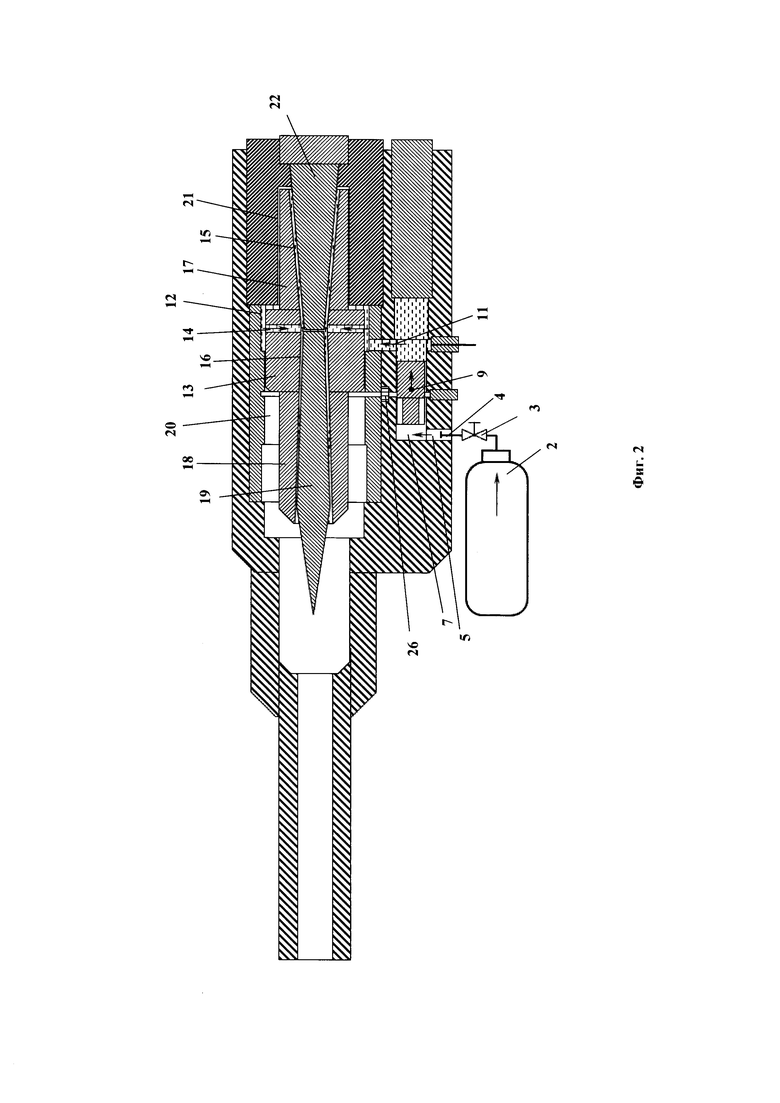

на фиг.2 - показана принципиальная схема устройства в момент начала движения плунжера;

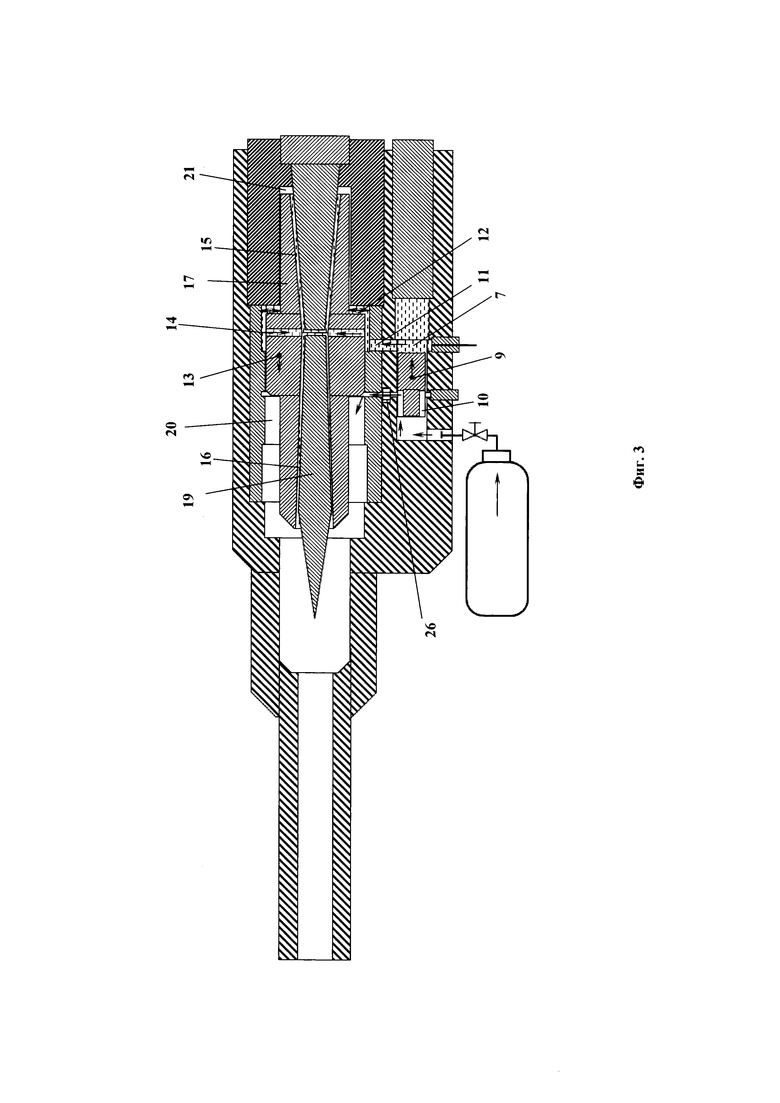

на фиг.3 - показана принципиальная схема устройства в момент начала движения поршня;

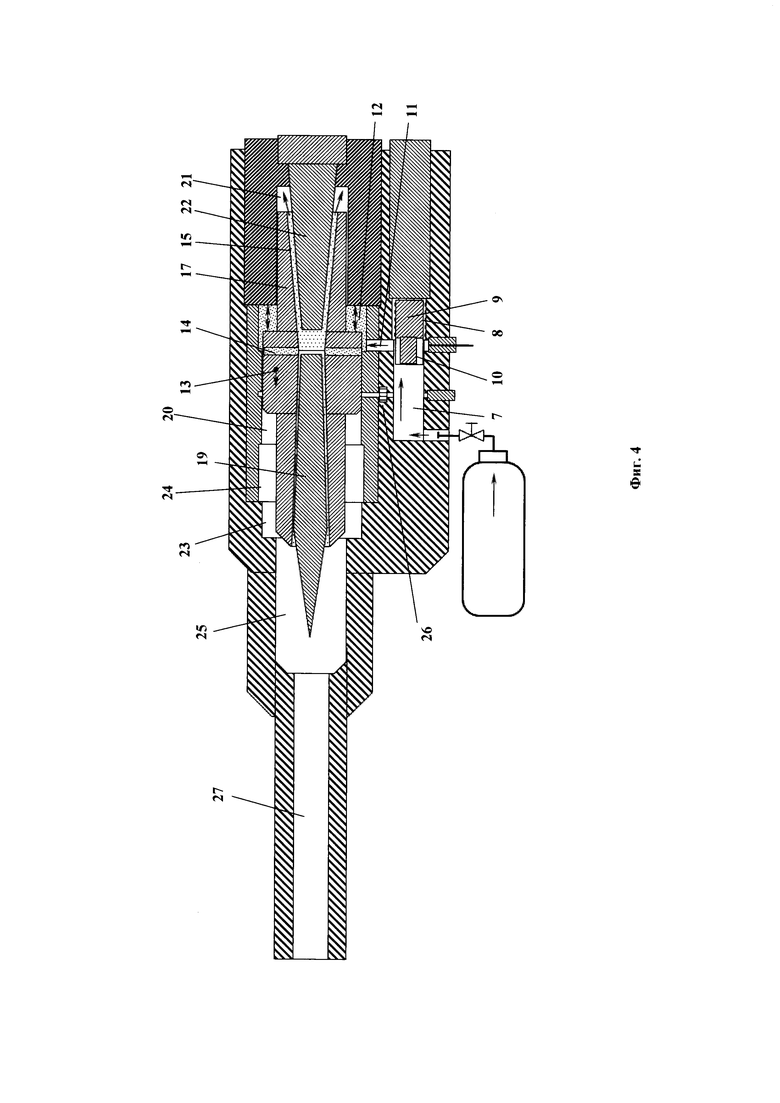

на фиг.4 - показана принципиальная схема устройства в момент закрытия подачи горючего и окислителя во внутренний объём поршня;

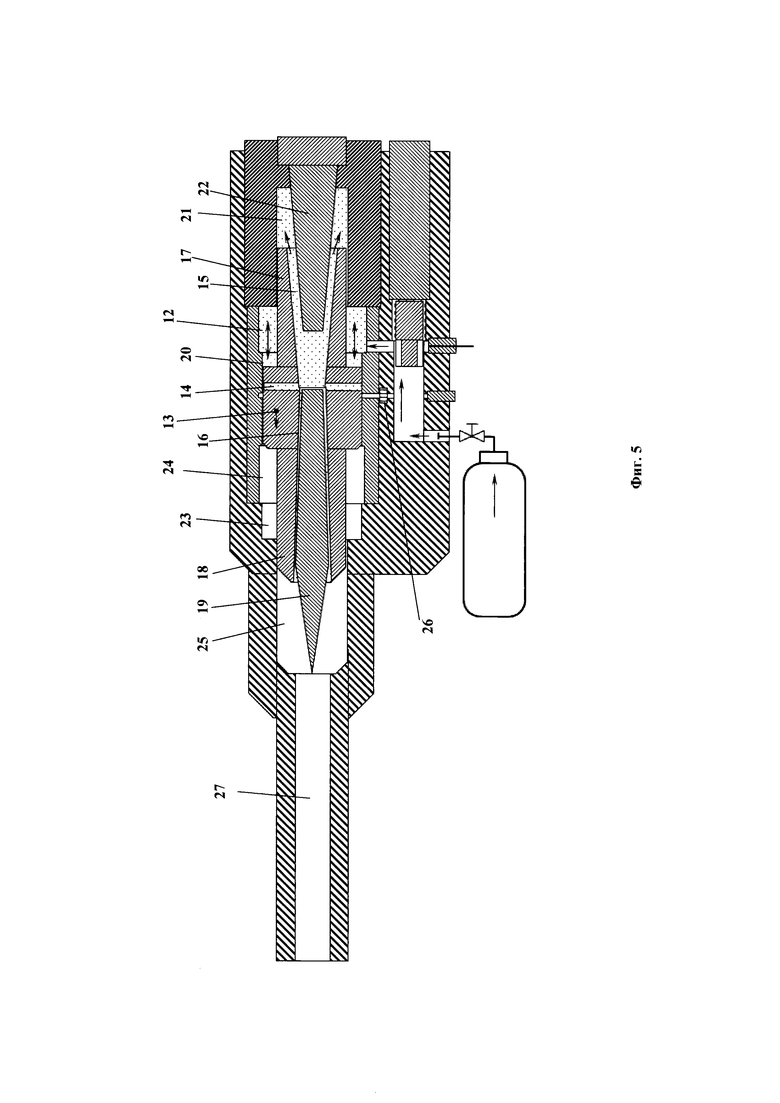

на фиг.5 - показана принципиальная схема устройства в момент понижения давления во внутреннем объёме поршня и камере расширения;

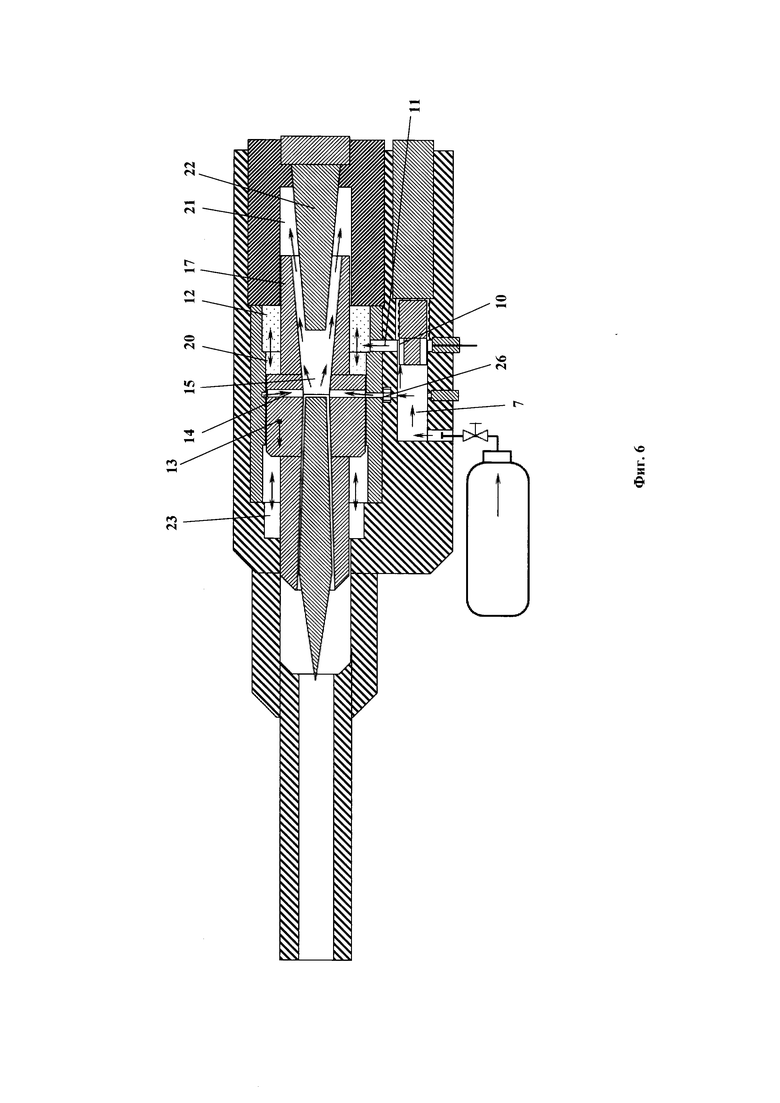

на фиг.6 - показана принципиальная схема устройства в момент подачи окислителя во внутренний объём поршня и камеру расширения;

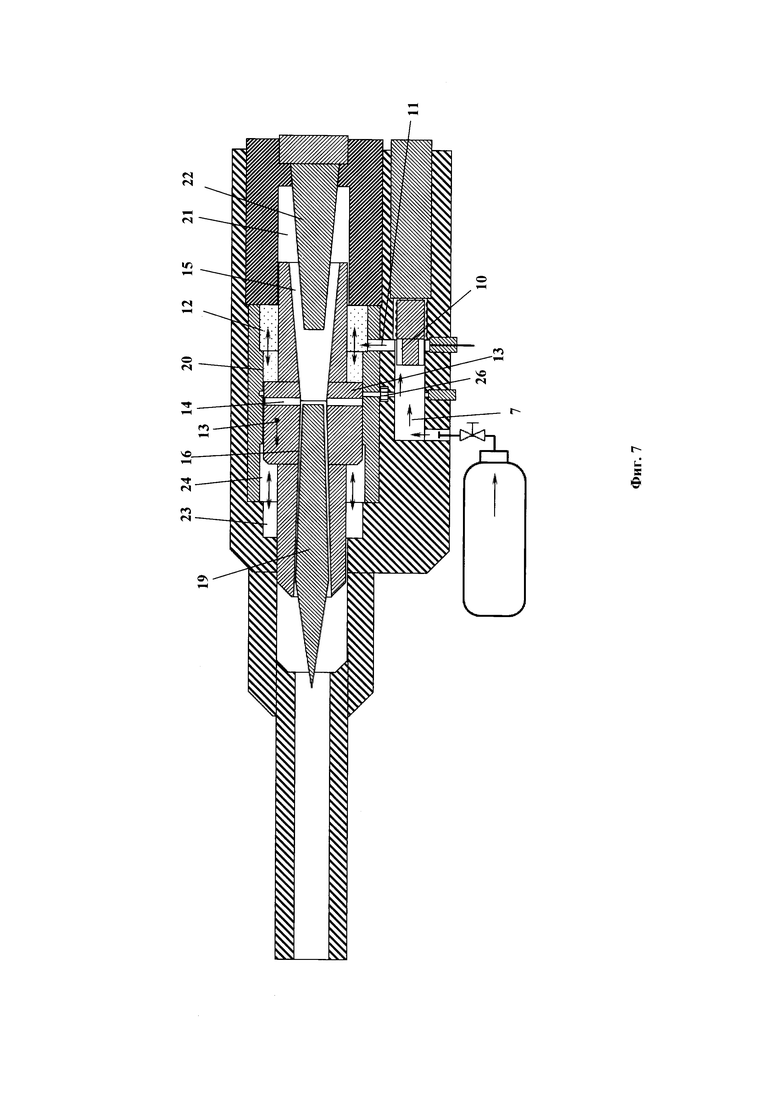

на фиг.7 - показана принципиальная схема устройства в момент прекращения подачи окислителя во внутренний объём поршня и камеру расширения;

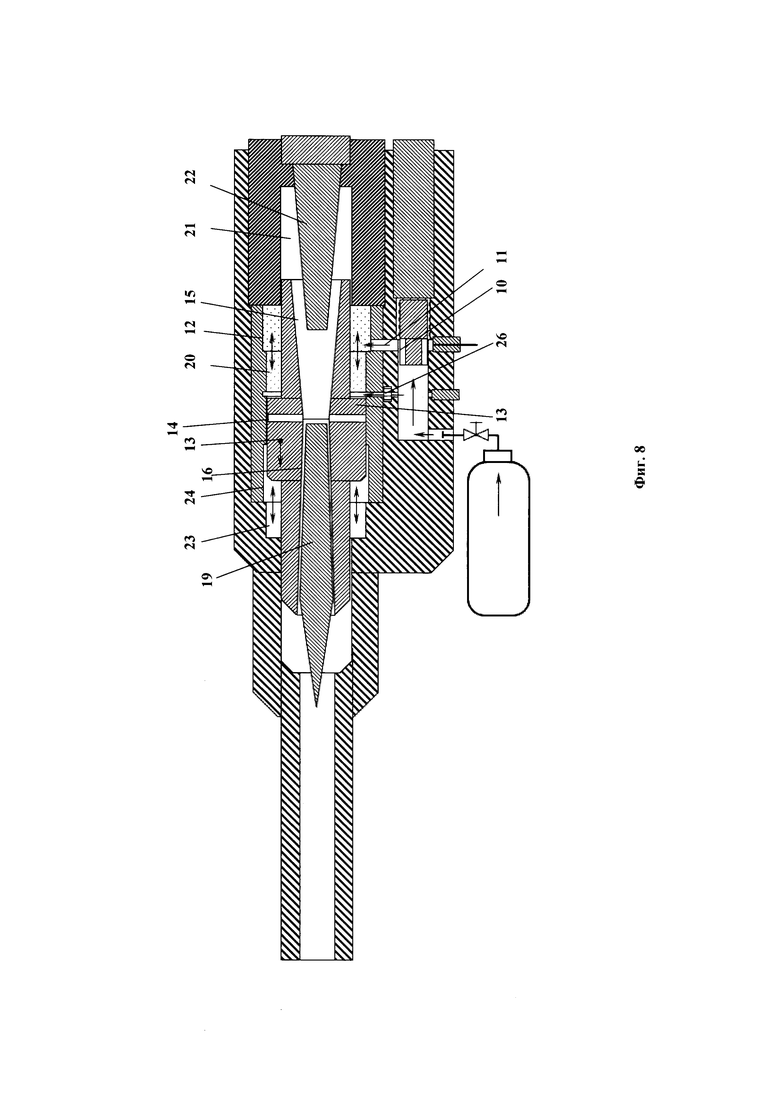

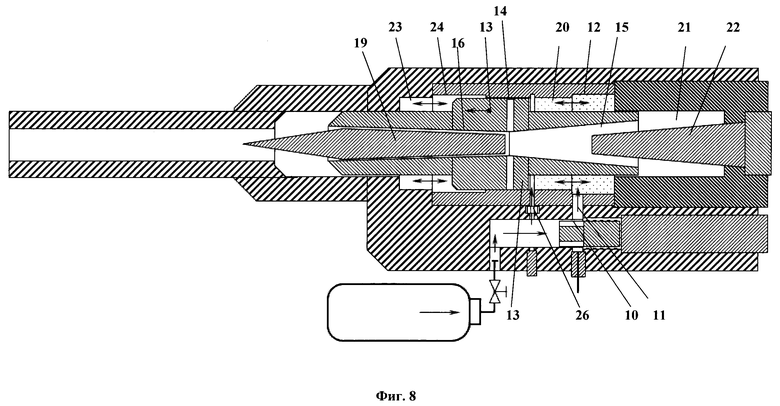

на фиг.8 - показана принципиальная схема устройства в момент повторного понижения давления во внутреннем объёме поршня и камере расширения;

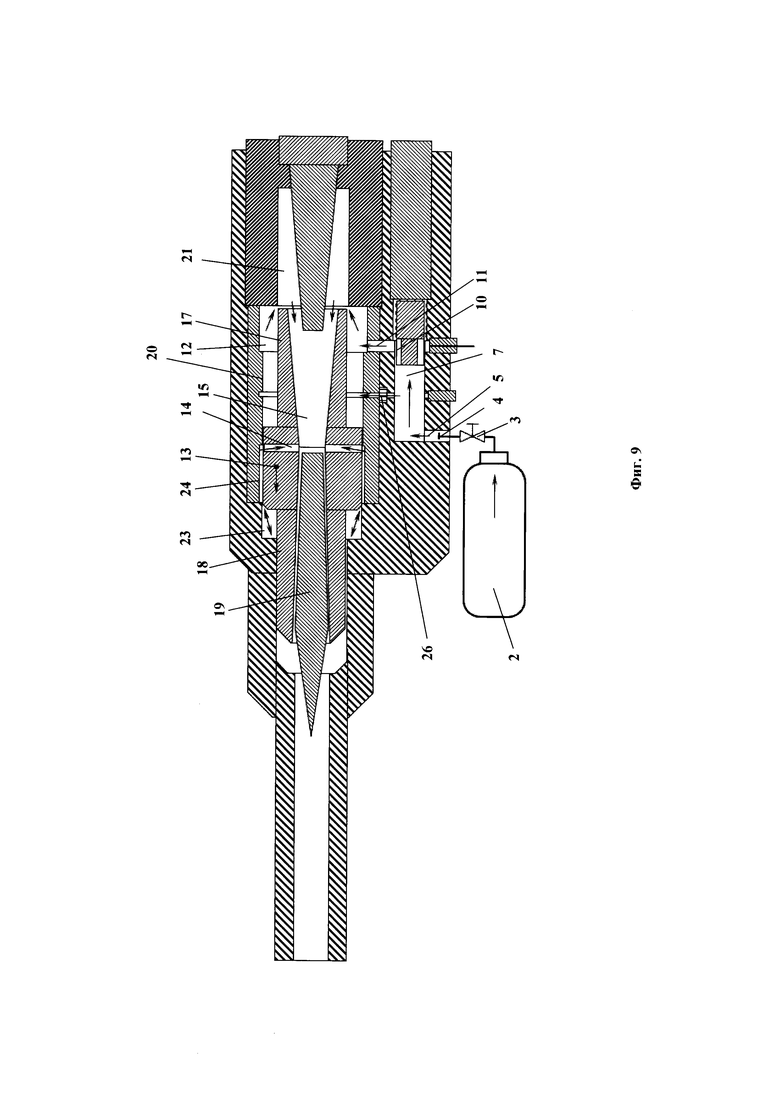

на фиг.9 - показана принципиальная схема устройства в момент подачи разогретого окислителя во внутренний объём поршня;

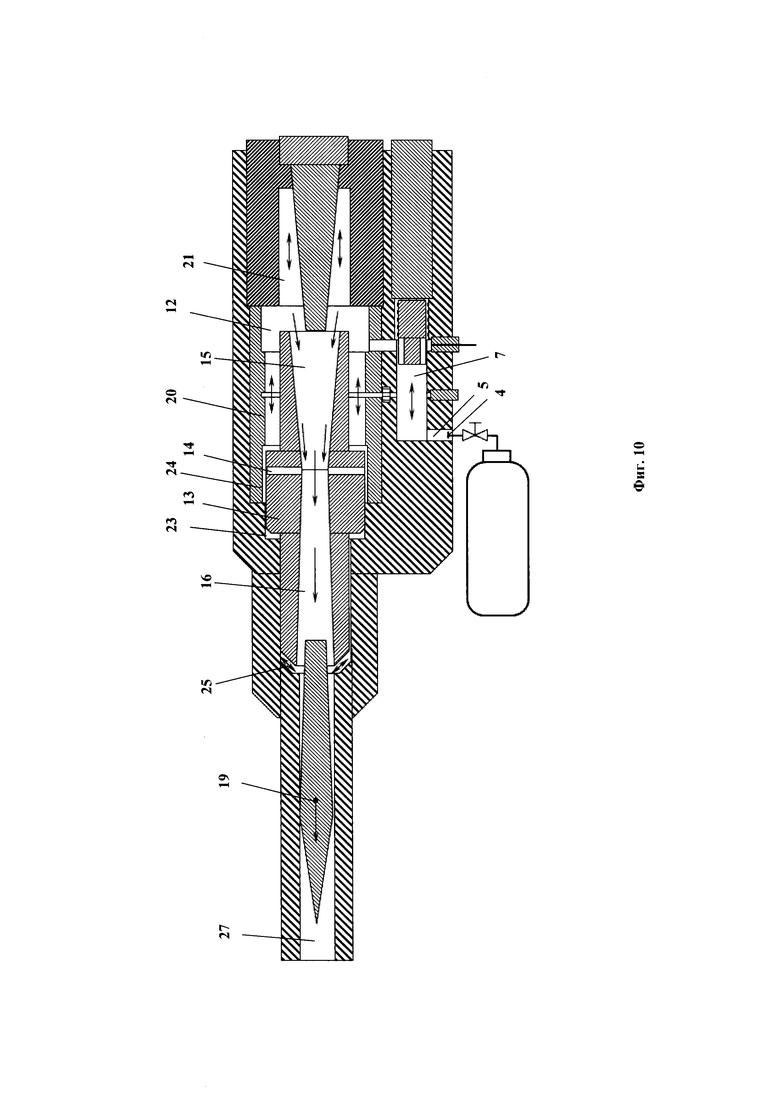

на фиг.10 - показана принципиальная схема устройства в момент остановки поршня;

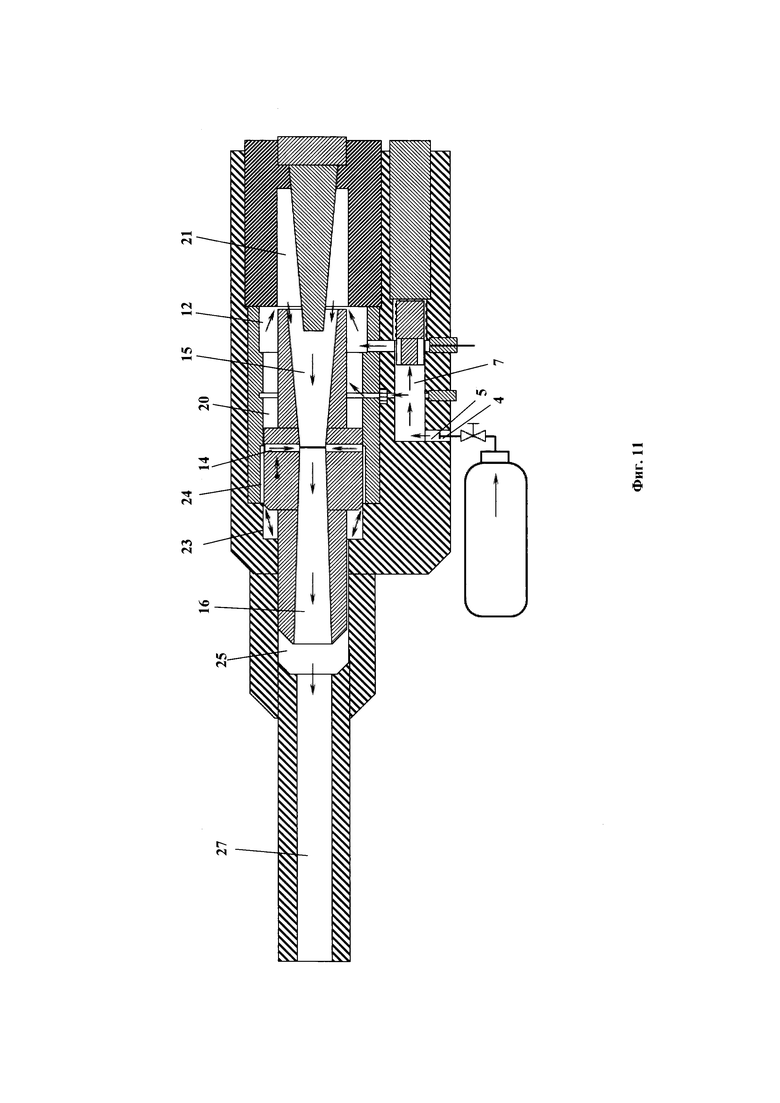

на фиг.11 - показана принципиальная схема устройства в момент продувки баллистической установки окислителем.

Устройство способа самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки состоит из следующих элементов:

- корпус 1 баллистической установки,

- резервуар 2 высокого давления,

- кран 3,

- обратный клапан 4,

- канал 5 подачи окислителя,

- канал 6 подачи горючего,

- цилиндр 7,

- уширение 8 цилиндра 7,

- золотник 9,

- рёбра 10 золотника 9,

- канал 11,

- камера 12 высокого давления,

- поршень 13,

- каналы 14 поршня 13,

- сопло 15 поршня 13,

- диффузор 16 поршня 13,

- плунжер 17 поршня 13,

- направляющий плунжер 18 поршня 13,

- снаряд 19,

- цилиндр 20 поршня 13,

- камера расширения 21,

- конус 22,

- камера сжатия 23,

- уширение 24 камеры сжатия 23,

- направляющая камера 25,

- канал 26 с жиклёром,

- канал 27 ствола.

Способ самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки реализуется следующим образом.

Перед производством выстрела (См. фиг. 1) осуществляется заправка баллистической установки горючим (в жидком агрегатном состоянии). Насосом (на чертежах не показан, нумерация не присвоена), по каналу 6 подачи горючего, горючее подаётся в: цилиндр 7 с уширением 8 цилиндра 7, канал 11, камеру 12 высокого давления и каналы 14 поршня 13. При этом, осуществляется отсасывание вытесняемых газов из этих объёмов. Механизм отсасывания вытесняемых газов на чертежах не показан, нумерация не присвоена. По окончании заправки канал 6 подачи горючего герметизируется. При этом, окислитель в газообразном агрегатном состоянии (под высоким давлением) закачен в резервуар 2 высокого давления и закрыт краном 3.

Для производства выстрела (См. фиг. 2) необходимо открыть кран 3. Окислитель из резервуара 2 высокого давления (по каналу 5 подачи окислителя, через обратный клапан 4) подаётся в цилиндр 7. При этом, используется энергия окислителя для осуществления смесеобразования горючего и окислителя и реализовано это следующим образом. Под воздействием энергии окислителя золотник 9 перемещается в цилиндре 7 и вытесняет из этого цилиндра горючее, по каналу 11, в камеру 12 высокого давления. При этом, в камере 12 высокого давления размещён поршень 13. При этом, камера 12 высокого давления закрыта от цилиндра 20 поршня 13 стенками поршня 13, а от камеры расширения 21 стенками плунжера 17 поршня 13. В камере 12 высокого давления повышается давление. Горючее, по каналам 14 поршня 13, заполняет объём образованный стенками: диффузора 16 поршня 13, снаряда 19, сопла 15 поршня 13, конуса 22 и камеры расширения 21. При этом, канал 26 с жиклёром, соединяющий цилиндр 7 с цилиндром 20 поршня 13, перекрыт стенками золотника 9.

При дальнейшем перемещении золотника 9 в цилиндре 7 (См. фиг. 3) происходит открытие канала 26 с жиклёром. Окислитель поступает, между рёбер 10 золотника 9 и открытому каналу 26 с жиклёром, в цилиндр 20 поршня 13 перед поршнем 13. При этом, окислитель дросселируется через жиклёр установленный в канале 26. При этом, в процессе дросселирования окислителя, через сужение жиклёра, скорость окислителя увеличивается, а температура и давление понижаются. В результате перемещения золотника 9 в цилиндре 7 повышается давление горючего в: цилиндре 7, канале 11, камере 12 высокого давления, каналах 14 поршня 13, сопле 15 поршня 13, диффузоре 16 поршня 13 и камере расширения 21. Под воздействием давления горючего, действующего на стенки поршня 13, дно снаряд 19, стенки торца плунжера 17 поршня 13, поршень 13 перемещается в цилиндре 20 поршня 13. При этом, в диффузоре 16 поршня 13 закреплён снаряд 19 с определённым усилием на разъединение снаряда 19 с диффузором 16 поршня 13 и герметизирует его.

При дальнейшем перемещении золотника 9 в цилиндре 7 (См. фиг. 4) золотник 9 входит в уширение 8 цилиндра 7, вытесняет горючее из уширения 8 цилиндра 7 и упирается в заглушку (нумерация не присвоена) цилиндра 7. При этом, окислитель между рёбер 10 золотника 9 попадает в уширение 8 цилиндра 7 и в канал 11 и вытесняет горючее из них. В дальнейшем окислитель по канал 11 подаётся в камеру 12 высокого давления где происходит смесеобразование окислителя и горючего. По каналам 14 поршня 13 смесь окислителя и горючего, через зазор образованный стенками сопла 15 поршня 13 и стенками конуса 22, попадает в камеру расширения 21. Под воздействием давления смеси окислителя и горючего, действующего на стенки поршня 13, дно снаряд 19, стенки торца плунжера 17 поршня 13, поршень 13 перемещается в цилиндре 20 поршня 13. При этом, происходит перекрытие канал 26 с жиклёром. В результате этого прекращена подача окислителя в цилиндр 20 поршня 13. При этом, поршень 13 вытесняет окислитель из цилиндра 20 поршня 13, в камеру сжатия 23 через уширение 24 камеры сжатия 23. При этом, происходит вытеснение воздуха, по направляющей камере 25, из канала 27 ствола в окружающую атмосферу.

При дальнейшем перемещении поршня 13 (См. фиг. 4 и 5) каналы 14 поршня 13 входят в цилиндр 20 поршня 13. В результате этого прекращается подача смеси окислителя и горючего в объём образованный стенками: цилиндра 20 поршня 13, каналов 14 поршня 13, дном снаряда 9, стенками сопла 15 поршня 13, стенками конуса 22 и камеры расширения 21.

При этом, используется энергия окислителя для образования парогазовой смеси и реализовано это следующим образом. Давление в камере 12 высокого давления (См. фиг. 5) поддерживается поступающим окислителем. При этом, в камере 12 высокого давления происходит смесеобразование поступающего горючего со смесью горючего и окислителя. При этом, поршень 13 входит направляющим плунжером 18 в направляющую камеру 25. При этом, в результате перемещения поршня 13 по цилиндру 20 поршня 13 уменьшается объём образованный стенками: цилиндра 20 поршня 13, поршня 13, уширения 24 камеры сжатия 23, камеры сжатия 23 и направляющего плунжера 18 поршня 13. При этом, повышается давление и температура в уширение 24 камеры сжатия 23 и в камере сжатия 23. При этом, в результате увеличения объёма образованного стенками: каналов 14 поршня 13, диффузора 16 поршня 13, снаряда 19, сопла 15 поршня 13, плунжера 17 поршня 13, конуса 22 и камеры расширения 21 понижается давление в этом объёме. При этом, в смеси горючего и окислителя, в результате понижения давления, образуются пузырьки. При этом, происходит диффузия окислителя во внутрь пузырьков через стенки пузырьков и образование парогазовой смеси. При дальнейшем перемещении поршня 13 по цилиндру 20 поршня 13 (См. фиг. 6) происходит совмещение каналов 14 поршня 13 с каналом 26 с жиклёром. При этом, кратковременно подаётся окислитель из цилиндра 7 по каналу 26 с жиклёром в объём образованный стенками: каналов 14 поршня 13, диффузора 16 поршня 13, снаряда 19, сопла 15 поршня 13, плунжера 17 поршня 13, конуса 22 и камеры расширения 21. При этом, повышается давление в этом объёме. При этом, окислитель дросселируется через жиклёр установленный в канале 26. При этом, в процессе дросселирования окислителя, через сужение жиклёра, скорость окислителя увеличивается, а температура и давление понижаются. При этом, происходит насыщение окислителем парогазовой смеси находящейся в этом объёме. При этом, в камере 12 высокого давления поддерживается давление поступающим окислителем из цилиндра 7 между рёбер 10 золотника 9 и каналу 11. При этом, в результате перемещения поршня 13 по цилиндру 20 поршня 13 и уширению 24 камеры сжатия 23 повышается давление и температура в уширение 24 камеры сжатия 23 и в камере сжатия 23.

При дальнейшем перемещении поршня 13 по цилиндру 20 поршня 13 (См. фиг. 7) стенки поршня 13 перекрывают канал 26 с жиклёром. При этом, увеличивается объём образованный стенками: каналов 14 поршня 13, диффузора 16 поршня 13, снаряда 19, сопла 15 поршня 13, плунжера 17 поршня 13, конуса 22 и камеры расширения 21. При этом, понижается давление в этом объёме. При этом, в камере 12 высокого давления поддерживается давление поступающим окислителем из цилиндра 7 между рёбер 10 золотника 9 и каналу 11. При этом, повышается давление и температура в уширение 24 камеры сжатия 23 и в камере сжатия 23.

При дальнейшем перемещении поршня 13 по цилиндру 20 поршня 13 (См. фиг. 8) стенки поршня 13 открывают канал 26 с жиклёром. При этом, в цилиндре 20 поршня 13 и камере 12 высокого давления поддерживается давление поступающим окислителем из цилиндра 7 по каналу 26 с жиклёром, между рёбер 10 золотника 9 и каналу 11. При этом, увеличивается объём образованный стенками: каналов 14 поршня 13, диффузора 16 поршня 13, снаряда 19, сопла 15 поршня 13, плунжера 17 поршня 13, конуса 22 и камеры расширения 21. При этом, понижается давление в этом объёме. При этом, в смеси горючего и окислителя, в результате понижения давления, продолжают образовываться пузырьки. При этом, происходит диффузия окислителя во внутрь пузырьков через стенки пузырьков и образование парогазовой смеси. При этом, повышается давление и температура в уширение 24 камеры сжатия 23 и в камере сжатия 23.

При дальнейшем перемещении поршня 13 по цилиндру 20 поршня 13 и камере сжатия 23 (См. фиг. 9) объём образованный стенками: поршня 13, направляющего плунжера 18 поршня 13, камеры сжатия 23 и уширения 24 камеры сжатия 23 уменьшается, а температура и давление окислителя, находящегося в этом объёме, возрастают. При этом, используется энергия окислителя для сжатия парогазовой смеси и реализовано это следующим образом. Из резервуара 2 высокого давления через кран 3 и обратный клапан 4, по каналу 5, в цилиндр 7, а из цилиндра 7, по каналу 26 с жиклёром, между рёбер 10 золотника 9 и каналу 11 окислитель продолжает поступать в цилиндр 20 поршня 13 и камеру 12 высокого давления. В зависимости от исполнения поршня 13, а именно расположение каналов 14 поршня 13 относительно плунжера 17 поршня 13, возможно три варианта повышения давления в заснарядном объёме, в сопле 15 поршня 13 и в камере расширения 21. При первом варианте, когда одновременно каналы 14 поршня 13 входят в уширением 24 камеры сжатия 23, а плунжер 17 поршня 13 выходит из камеры расширения 21. В момент совмещения каналов 14 поршня 13 с уширением 24 камеры сжатия 23 разогретый от сжатия окислитель поступает в заснарядный объём. При этом, происходит теплообмен между разогретым окислителем и парогазовой смесью. При этом, в момент выхода плунжера 17 поршня 13 из камеры расширения 21, смесь окислителя и горючего, заполняющая объём цилиндра 20 поршня 13 и камеры 12 высокого давления, дросселируется в объём камеры расширения 21. При этом, в результате подачи (из камеры сжатия 23) разогретого окислителя и смеси окислителя и горючего (из камеры 12 высокого давления) повышается давление в заснарядном объёме, в сопле 15 поршня 13 и в камере расширения 21. В результате резкого повышения давления образовавшиеся пузырьки схлопываются. Внутри пузырьков температура и давление значительно увеличивается, в результате воздействия разогретых при сжатии газов, происходит самовоспламенение парогазовой смеси (горючего и окислителя). При втором варианте, когда каналы 14 поршня 13 выполнены ближе к направляющему плунжеру 18 поршня 13. При этом, каналы 14 поршня 13 будут совмещены с уширением 24 камеры сжатия 23, а плунжер 17 поршня 13 ещё не вышел из камеры расширения 21. В момент совмещения каналов 14 поршня 13 с уширением 24 камеры сжатия 23 разогретый от сжатия окислитель поступает в заснарядный объём. При этом, в результате подачи (из камеры сжатия 23) разогретого окислителя повышается давление в заснарядном объёме, в сопле 15 поршня 13 и в камере расширения 21. При этом, происходит теплообмен между разогретым окислителем и парогазовой смесью. В результате резкого повышения давления образовавшиеся пузырьки схлопываются. Внутри пузырьков температура и давление значительно увеличивается, в результате воздействия разогретых при сжатии газов, происходит самовоспламенение парогазовой смеси (горючего и окислителя). При третьем варианте, когда каналы 14 поршня 13 выполнены ближе к плунжеру 17 поршня 13. При этом, каналы 14 поршня 13 ещё не совмещены с уширением 24 камеры сжатия 23, а плунжер 17 поршня 13 уже вышел из камеры расширения 21. В момент выхода плунжера 17 поршня 13 из камеры расширения 21, смесь окислителя и горючего, заполняющая объём цилиндра 20 поршня 13 и камеры 12 высокого давления, дросселируется в объём камеры расширения 21. При этом, в результате подачи смеси окислителя и горючего (из камеры 12 высокого давления) повышается давление в камере расширения 21, в сопле 15 поршня 13 и в заснарядном объёме. В результате резкого повышения давления образовавшиеся пузырьки схлопываются. Внутри пузырьков температура и давление значительно увеличивается, в результате воздействия разогретых при сжатии газов, происходит самовоспламенение парогазовой смеси (горючего и окислителя). При этом, в момент совмещения каналов 14 поршня 13 с уширением 24 камеры сжатия 23 возрастает давление в камере сжатия 23.

В результате самовоспламенения парогазовой смеси, от воздействия разогретых при сжатии газов, образуется метающий газ. При горении окислителя и горючего давление метающего газа возрастает (См. фиг. 10). При этом, поршень 13 останавливается в результате запирания газов в камере сжатия 23. При этом, снаряд 19 выходит из зацепления с диффузором 16 поршня 13. При этом, выравнивается давление в: камере расширения 21, камере 12 высокого давления, цилиндре 20 поршня 13, уширении 24 камеры сжатия 23, цилиндре 7 и канале 5 подачи окислителя. В результате повышения давления в канале 5 подачи окислителя обратный клапан 4 перекрывает этот канал. При движении снаряда 19 по каналу 27 ствола возрастает давление в направляющей камере 25.

При выходе снаряда 19 из канала 27 ствола (См. фиг. 11) понижается давление в:

канале 27 ствола, направляющей камере 25, диффузоре 16 поршня 13, каналах 14 поршня 13, сопле 15 поршня 13, камере расширения 21, камере 12 высокого давления, цилиндре 20 поршня 13, цилиндре 7 и канале 5 подачи окислителя. В результате понижения давления в канале 5 подачи окислителя обратный клапан 4, под воздействием давления окислителя, открывает этот канал. При этом, окислитель вытесняет продукты горения из внутреннего объёма баллистической установки. При этом, поршень 13, под воздействием высокого давления в камере сжатия 23, перемещается в сторону камеры расширения 21. При этом, продукты горения эжектируются из уширения 24 камеры сжатия 23 по каналам 14 поршня 13, диффузору 16 поршня 13, направляющей камере 25 и каналу 27 ствола в окружающую атмосферу.

Преимущества способа самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки заключается в:

- возможности использования горючего с наличием твёрдых частиц в горючем;

- самовоспламенения парогазовой смеси формируется с очень высокими значениями температуры и давления.

Данные преимущества реализуются следующим образом. Наличием твёрдых частиц в жидкости (горючем в жидком агрегатном состоянии) увеличивает количество образующихся при понижении давления кавитационных пузырьков. При этом, образование пузырьков происходит не в самом объеме жидкости (горючего), а на границе ее с твердой поверхностью, например, поверхностью взвешенной частицы. Поскольку в жидкости (горючем) могут находиться частицы с различной степенью смачиваемости, то и прочность жидкости (горючего) может колебаться в широких пределах. Кроме того, твердые частицы могут иметь микротрещины, в которых присутствуют пузырьки газа.

Самовоспламенения парогазовой смеси в результате схлопывания кавитационных пузырьков формируется с очень высокими значениями температуры и давления. При этом, в финальной высокоскоростной стадии сильного сжатия пузырьков в жидкости (горючем) в полости пузырька возникают ударные волны, радиально сходящиеся к центру пузырьков. В результате, в небольшой окрестности центров пузырьков, формируются горячие ядра с очень высокими значениями температуры, давления и плотности.

Все указанные выше отличия являются достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом

Изобретение относится к баллистическим установкам высокоскоростного метания. Для самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки создают давление метающего газа в заснарядном объеме камеры расширения и камеры высокого давления, в которой размещен поршень с закрепленным в нем снарядом. Перед производством выстрела осуществляют заправку баллистической установки горючим в жидком агрегатном состоянии. Закачивают окислитель в газообразном агрегатном состоянии под высоким давлением в резервуар высокого давления. Для производства выстрела под воздействием энергии окислителя, от его высокого давления, горючее вытесняют в камеру высокого давления и камеру расширения. Дальнейшим повышением давления горючего в камере высокого давления воздействуют на стенки поршня и дно снаряда. Поршень перемещают с возможностью подачи в камеру высокого давления окислителя, с возможностью смесеобразования окислителя и горючего. Воздействием давления смеси окислителя и горючего, действующего на стенки поршня и дно снаряда, осуществляют дальнейшее перемещение поршня и увеличение объема камеры высокого давления и камеры расширения с понижением в ней давления, с образованием в смеси горючего и окислителя пузырьков в результате понижения давления и диффузии окислителя вовнутрь пузырьков через стенки пузырьков с образованием таким образом парогазовой смеси и резким от этого повышением давления в заснарядном объеме, со схлопыванием образовавшихся пузырьков в результате резкого повышения давления, с увеличением температуры и давления внутри пузырьков при их схлопывании, и самовоспламенением парогазовой смеси горючего и окислителя в результате воздействия на парогазовую смесь разогретых при сжатии таким образом газов. Обеспечивается возможность использования горючего с наличием в нем твердых частиц, увеличивающих количество образующихся при понижении давления кавитационных пузырьков на поверхности этих взвешенных частиц, с возникновением ударных волн, радиально сходящихся к центру пузырьков в финальной высокоскоростной стадии сжатия пузырьков в жидкости, с формированием горячих ядер с высокими значениями температур, давления и плотности и самовоспламенения парогазовой смеси. 11 ил.

Способ самовоспламенения парогазовой смеси при производстве выстрела из баллистической установки, заключающийся в создании давления метающего газа в заснарядном объеме камеры расширения и камеры высокого давления, в которой размещен поршень с закрепленным в нем снарядом, в соответствии с которым перед производством выстрела осуществляют заправку баллистической установки горючим в жидком агрегатном состоянии и закачивают окислитель в газообразном агрегатном состоянии под высоким давлением в резервуар высокого давления, для производства выстрела под воздействием энергии окислителя, от его высокого давления, горючее вытесняют в камеру высокого давления и камеру расширения, дальнейшим повышением давления горючего в камере высокого давления воздействуют на стенки поршня и дно снаряда, и поршень перемещают с возможностью подачи в камеру высокого давления окислителя с возможностью смесеобразования окислителя и горючего, воздействием давления смеси окислителя и горючего, действующего на стенки поршня и дно снаряда, осуществляют дальнейшее перемещение поршня и увеличение объема камеры высокого давления и камеры расширения с понижением в ней давления, с образованием в смеси горючего и окислителя пузырьков в результате понижения давления и диффузии окислителя вовнутрь пузырьков через стенки пузырьков с образованием таким образом парогазовой смеси и резким от этого повышением давления в заснарядном объеме, со схлопыванием образовавшихся пузырьков в результате резкого повышения давления, с увеличением температуры и давления внутри пузырьков при их схлопывании и самовоспламенением парогазовой смеси горючего и окислителя в результате воздействия на парогазовую смесь разогретых при сжатии таким образом газов.

| СПОСОБ ПРОИЗВОДСТВА ВЫСТРЕЛА ИЗ БЕЗГИЛЬЗОВОГО ОРУЖИЯ | 2021 |

|

RU2766614C1 |

| ОРУЖИЕ, ИСПОЛЬЗУЮЩЕЕ ЖИДКОЕ МЕТАТЕЛЬНОЕ ВЕЩЕСТВО | 1997 |

|

RU2121124C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО РАЗГОНА МАССИВНЫХ ТЕЛ ДО ВЫСОКОЙ СКОРОСТИ | 2018 |

|

RU2689056C1 |

| US 5499567 A, 19.03.1996 | |||

| JP H08320197 A, 03.12.1996. | |||

Авторы

Даты

2023-09-26—Публикация

2022-10-24—Подача