Область техники

[1] Заявленное изобретение может применяться в пищевой, химической, металлургической и других отраслях промышленности и относится к системам очистки вытяжного и рециркуляционного воздуха в помещениях, а также к приспособлениям, предназначенным для фильтрации аспирационных систем кухонной вытяжки, сварочных постов, станков лазерной или плазменной резки, обжарочных аппаратов для кофе или любых других источников дыма и к электростатическим фильтрам в целом.

Уровень техники

[2] Электростатический фильтр представляет собой фильтрующий элемент, предназначенный для очистки воздушной среды от твердых и жидких частиц (пыль, копоть, дым). Принцип действия данного приспособления состоит в электростатическом воздействии и ионизации частиц, содержащихся в подаваемом на вход фильтра потоке воздуха, и их осаждении на стенках одного из электродов. Известно множество решений для очистки воздуха, например, фильтровальные установки, использующие одноразовые фильтры, или сухие электрофильтры, требующие регулярной регенерации или очистки. При высоких запыленностях воздуха требуется частая замена дорогостоящих одноразовых фильтров или, в случае сухих электрофильтров, использование устройства регенерации и промывание осадительных электродов, что сопряжено с определенными трудностями и часто вызывает дальнейшее снижение эффективности очистки газов.

[3] Работа любых электрофильтров сопровождается осаждением уловленного аэрозоля на поверхности осадительных электродов, поэтому возникает проблема их очистки. Она производится таким образом, чтобы накопленные частицы под воздействием силы тяжести падали в нижнюю часть аппарата, например, в накопительный бункер. В сухих электрофильтрах для периодической очистки в основном используют различные встряхивающие или ударные механизмы. В мокрых электрофильтрах для этой цели осуществляют промывку жидкостью, но для этого конструкцию таких аппаратов делают, как правило, вертикальной, а газ подают снизу-вверх, из грязной зоны в чистую.

[4] Закрепление коронирующих электродов между элементами осадительных электродов производится через электроизоляторы к корпусу аппарата. Тем не менее, такая стабилизация коронирующего электрода к нижней части корпуса аппарата имеет недостаток: эта зона является наиболее загрязненной, так как через нее подводят неочищенный газ и в нее осуществляют сброс уловленной пыли, поэтому поверхность изолятора может покрываться токопроводящим слоем пыли, что повышает вероятность пробоя или утечки тока. Для решения этой проблемы часто используют подвесное крепление коронирующего электрода, нагруженного снизу утяжелителем, через электроизолятор к верхней чистой зоне аппарата. Таким образом, подвес натягивает и выравнивает коронирующие электроды, однако при этом груз может начать раскачиваться под влиянием набегающего потока газа или за счет резонансных явлений, что приводит к их движению, изменению зазоров между осадительным и коронирующим электродом, и, как следствие, возможному пробою или касанию электродов друг друга, в результате чего происходит аварийное выключение источника электропитания электрофильтра.

[5] Известно несколько способов для уменьшения вероятности раскачивания подвесного груза. Один из них сводится к тому, чтобы использовать максимально тяжелый груз для придания конструкции инертности. Однако такой метод требует высокой крепости коронирующих электродов на разрыв и повышает стоимость механизма их крепления. Другой способ заключается в закреплении груза в нескольких точках к корпусу аппарата с помощью специальных электроизоляторов. Эти элементы необходимо постоянно очищать, например, обдувом чистым воздухом, что так же удорожает конструкцию. Существует также способ подвешивания груза на коронирующие электроды, расположенные не параллельно, а под некоторым углом. Такое решение требует непараллельного крепления осадительных электродов для соблюдения равных зазоров с коронирующими электродами, что в целом приводит к усложнению и удорожанию всей конструкции. Известно несколько конструкций электрофильтров с различным выполнением электродов, системой их очистки и крепления.

[6] Известно решение (RU 2740202 C1; опубл. 12.01.2021; МПК: A61L 9/00), раскрывающее устройство для очистки и стерилизации воздуха, содержащее корпус с каналом, имеющим входное и выходное отверстия для прохода воздуха, источник высокого напряжения и установленный внутри канала электрофильтр, включающий коронирующий электрод или электроды для передачи электрического заряда механическим и биологическим частицам и молекулам, бактериям и вирусам, и расположенный на расстоянии осадительный электрод или электроды, на которых происходит рекомбинация притянутых заряженных механических и биологических частиц, отличающееся тем, что осадительный электрод представляет собой слой электропроводной стерилизующей жидкости, а устройство для очистки и стерилизации воздуха дополнительно оснащено сосудом с запасом электропроводной стерилизующей жидкости и оборудованием для постоянного или периодического удаления загрязненной продуктами разложения биологических частиц и захваченными механическими частицами электропроводной стерилизующей жидкости из упомянутого слоя, ее очистки и дозированной подачи в упомянутый слой.

[7] К недостаткам устройства очистки относятся недостаточно надежная стабилизация коронирующих электродов, которая может привести к замыканию источника напряжения. Дополнительно отсутствует промежуточный этап очистки газов, например, его обработка и поглощение каплями жидкости, поданных с помощью эжекторной форсунки, что снижает качество очистки при высоких запыленностях воздуха. Кроме того, устройство предполагает использование специальной электропроводящей стерилизующей жидкости и не может быть использовано в масштабных установках в качестве очистительного элемента ввиду своей конструкции и специфики.

[8] Известно другое решение (KR 101153008 B1; опубл. 04.06.2012; МПК: B03C 3/16, B03C 3/53), в котором описан мокрый электростатический фильтр, содержащий корпус, цилиндрический осадительный электрод, отделяющий резервуар с водой, расположенный между корпусом и электродом, от коронирующего электрода, причем вода наполнена таким образом, что на внутренней поверхности осадительного электрода образуется стекающая пленка. Коронирующий электрод соединен с источником высокого напряжения. В другом варианте осадительный электрод также имеет крышку, сквозь форсунки которой протекает жидкость, образуя пленку.

[9] В число недостатков данного технического решения также входит недостаточно надежная стабилизация коронирующих электродов, которая может привести к замыканию источника напряжения. Кроме того, в одном из выполнений данного аналога увлажнение осадительных электродов недостаточно эффективно ввиду свободного стекания жидкости по осадительному электроду, неспособного обеспечить достаточно гладкий ход омывающей жидкости. Кроме того, на осадительном электроде отсутствует гидрофильный слой, способствующий гладкому стеканию пленки жидкости. Еще одним недостатком является отсутствие нагревательного элемента у изолятора коронирующего электрода, препятствующего его пробою.

[10] Другим близким к заявляемому изобретению можно считать решение (EP 2614894 A1; опубл. 17.07.2013; МПК: B03C 3/06, B03C 2201/10, B03C 3/60, B03C 3/53, B03C 3/49, B03C 3/41, B03C 3/16). В патенте описано устройство для мокрой очистки газов, включающее корпус, линии подачи и вывода газа, осадительные электроды из пористого материала, устройства увлажнения осадительных электродов и коронирующие электроды. В нем также раскрыт способ очистки газов, согласно которому газ подают в электрофильтр, затем вывод очищенный газ по линиям подачи и вывода соответственно, при этом температура газа выше точки росы, а осадительные электроды постоянно смочены, в то время как постоянно создается напряжение между коронирующими и осадительными электродами.

[11] Недостатки данного изобретения и способа состоят в том, что имеется недостаточно надежная стабилизация коронирующих электродов, которая может привести к замыканию источника напряжения. Дополнительно отсутствует промежуточный этап очистки газов, например, его обработка и поглощение каплями жидкости, поданных с помощью эжекторной форсунки, что снижает качество очистки газа. Кроме того, на осадительном электроде отсутствует гидрофильный слой, способствующий гладкому стеканию пленки жидкости, однако осадительные электроды имеют пористую поверхность, предотвращающую образование сухих участков на электродах и их пробой вследствие накопления пыли. Тем не менее, пористые структуры могут забиваться загрязняющими частицами в ходе эксплуатации устройства, следовательно, нуждаются в очистке. Еще одним недостатком является отсутствие нагревательного элемента у изолятора коронирующего электрода, препятствующего его пробою.

[12] Известно другое решение (US 20050013757 A1; опубл. 20.01.2005; МПК: F23J 2217/102, F23J 2215/20, B01D 53/504, B01D 53/48, F23J 15/04), в котором описаны система для удаления пыли и серы из выхлопных газов, включающее скрубберную башню, имеющую отстойник, линию подачи газа и камеру скруббера с форсунками, систему циркуляции жидкости, соединяющую отстойник и форсунки, измеритель абсорбентов и устройство газификации жидкости воздухом, также соединенные с отстойником, устройство уплотнения отстоянной жидкости, осадительные электроды над камерой скруббера и устройство их увлажнения, а также способ удаления пыли и серы из выхлопных газов. Способ состоит из следующих этапов: подача газа в скрубберную башню, очистка газа в камере скруббера с помощью форсунок для удаления диоксида серы и кислотных соединений из газа и осаждения сульфитов в отстойнике с их последующим окислением и удалением из отстойника, перенос очищаемого газа в мокрый электрофильтр, сбор пыли и аэрозолей на осадительном электроде, периодическая очистка электродов омывающей жидкостью из отстойника.

[13] Недостатки данного изобретения и способа состоят в том, что имеется недостаточно надежная стабилизация коронирующих электродов, которая может привести к пробою источника напряжения. Кроме того, на осадительном электроде отсутствует гидрофильный слой, способствующий гладкому стеканию пленки жидкости. Еще одним недостатком является отсутствие нагревательного элемента у изолятора коронирующего электрода, препятствующего его пробою, а также узкая специализация устройства очистки и большие габариты.

[14] Еще одно техническое решение мокрого электрофильтра (RU 175020 U1; опубл. 15.11.2017; МПК: B01D 35/06, B03C 3/47, B03C 3/78, B03C 3/16, B03C 3/32, F24F 3/16) включает в себя электроды прямоугольной формы, металлический корпус, в котором расположена система коронирующих электродов, бак с жидкостью, размещенный в нижней части корпуса, отличающийся тем, что осадительные электроды имеют прямоугольную форму и выполнены в виде двух групп, максимально сближенных друг с другом.

[15] Недостатком данного технического решения является недостаточно надежная стабилизация коронирующих электродов, которая может привести к пробою источника напряжения. Кроме того, увлажнение осадительных электродов недостаточно эффективно ввиду свободного стекания жидкости по осадительному электроду, неспособного обеспечить достаточно гладкий ход омывающей жидкости, хотя они периодически погружаются в отстойник с жидкостью. Дополнительно отсутствует промежуточный этап очистки газов, например, его обработка и поглощение каплями жидкости, поданных с помощью эжекторной форсунки, что снижает качество очистки газа. Кроме того, на осадительных электродах отсутствует гидрофильный слой, способствующий гладкому стеканию пленки жидкости, а также прямоугольная форма создает неоднородности в распределении электрического поля вдоль электрода в отличие от коаксиальной геометрии. Еще одним недостатком является наличие узла механического вращения электродов, что снижает надежность и усложняет конструкцию устройства.

[16] Недостатком всех упомянутых решений является недостаточная эффективность очистки газов от пыли и мелких частиц, связанная с недостатками способов очистки электродов от налипающих частиц, а также низкая надежность устройств, обусловленная плохой стабилизацией коронирующих электродов или возникновения пробоя вследствие высокой влажности вблизи изоляторов коронирующих электродов.

Сущность изобретения

[17] Задачей настоящего изобретения является создание устройства электростатической фильтрации газов, способного эффективно и надежно производить очистку газов от загрязнений в виде частиц пыли, копоти и дыма, в том числе за счет обеспечения непрерывного удаления этих частиц с поверхности осадительного электрода в ходе эксплуатации устройства, и разработка способа фильтрации газов, поддерживающего высокую степень очистки газов.

[18] Данная задача решается за счет достижения заявляемым изобретением технического результата, заключающегося в повышении эффективности очистки газов и надежности устройства, в том числе за счет обеспечения стабильной работы электрофильтра. Повышенная эффективность и надежность достигается за счет наличия магнитной стабилизации ионизирующих электродов, предотвращающей пробой и аварийное отключение устройства и наличия дополнительного этапа очистки перед взаимодействием загрязняющих частиц в газе с электродами. Кроме того, повышенная эффективность достигается в том числе за счет удаления частиц-загрязнителей газов с поверхности осадительного электрода.

[19] Устройство электростатической фильтрации газов содержит корпус, линии подачи и вывода газа и по крайней мере один полый осадительный электрод, внутри которого расположен по крайней мере один ионизирующий электрод, причем ионизирующий электрод имеет магнитную стабилизацию.

[20] Корпус представляет собой каркас, в который помещаются основные элементы устройства. Он служит для надежной фиксации их между собой и предотвращает ущерб от возможных механических повреждений. Эта защитная функция корпуса позволяет повысить надежность работы устройства посредством обеспечения его стабильной эксплуатации.

[21] Линии подачи и вывода газа необходимы для обеспечения прохождения газом электростатического фильтра, обеспечивая тем самым фильтрацию поступающего газа и удаление уже очищенного.

[22] Полый осадительный электрод наряду с ионизирующим электродом являются основными элементами устройства. Ионизирующий электрод устанавливается внутрь полого. За счет электростатических сил взаимодействия двух электродов разного заряда (например, ионизирующий заряжен отрицательно, а осадительный - положительно) электроны с ионизирующего электрода вызывают ионизацию газа между электродами. Молекулы ионизированного газа заряжают частицы-загрязнители отрицательным зарядом, что за счет кулоновского взаимодействия приводит к притягиванию частиц к положительно заряженному осадительному электроду и их осаждению на него. В ходе эксплуатации устройства электрод нуждается в периодическом очищении от налипших частиц-загрязнителей.

[23] Стабильность положения ионизирующего электрода внутри осадительного обеспечивается с помощью магнитной стабилизации. Данное решение позволяет обеспечить устойчивое положение электрода внутри полости, препятствуя тем самым раскачиванию электрода и пробою по стенкам осадительного электрода, вызывающего аварийную остановку устройства, и повышая таким образом надежность работы фильтра. Стабилизация электрода реализуется за счет взаимодействия утяжелителя ионизирующего электрода с магнитным полем магнита. Более конкретно, для предотвращения раскачивания ионизирующего электрода под его утяжелителем в корпусе расположен один или несколько магнитов. Подвесной утяжелитель оказывается в поле действия магнитного поля, но при этом не касается никаких элементов электрофильтра в нижней части корпуса, что обеспечивает необходимую электроизоляцию. Возможный максимальный зазор между утяжелителем и магнитом зависит в том числе от силы магнита и магнитных свойств утяжелителя.

[24] В предпочтительной реализации устройства фильтрации в нем дополнительно имеется система подачи жидкости, которая обеспечивает непрерывное удаление частиц-загрязнителей с поверхности осадительного электрода. Это препятствует накоплению частиц на рабочей поверхности и повышает тем самым эффективность фильтрации за счет постоянного уноса загрязнений. Система подачи может быть замкнутой, т.е. работать в режиме оборота жидкости, так и использовать проточную воду. В одном из выполнений, работающем от проточной системы, устройство система подачи жидкости состоит из линии подачи жидкости, устройств подачи и сбора жидкости. Устройство сбора жидкости служит для контролируемого стекания жидкости в емкость без ее контакта с ионизирующим электродом, а устройство подачи - смачивание поверхности осадительного электрода. Частное выполнение устройства подачи жидкости может быть реализовано в виде промывочной форсунки с двумя каналами. Она обеспечивает более равномерное смачивание гидрофильного слоя и препятствие образования сухих пятен вместе с интенсивным уносом частиц-загрязнителей. При этом сначала один из каналов смачивает осадительный электрод, а второй организовывает течение жидкости в виде пленки по поверхности электрода. Частное выполнение замкнутой системы дополнительно может включать насос и оборотную жидкость. В обоих случаях по линии подачи жидкости в проточной или замкнутой системе жидкость подается на устройство подачи жидкости, осуществляющее смачивание поверхности осадительного электрода и унос загрязнителей оттуда через устройство сбора жидкости. Если система является закрытой, то устройство сбора жидкости производит перенос жидкости в оборотную емкость, из которой посредством насоса она вновь прокачивается по линии подачи. В другом случае производится вывод загрязненной воды и подача чистой в непрерывном режиме. Выполнение системы подачи в обоих случаях обеспечивает повышение эффективности очищения газов от частиц за счет постоянной циркуляции жидкости по поверхности осадительного электрода, устраняя скопление загрязнений, препятствующих надежной работе фильтра. В частном выполнении системы подачи жидкости устройство подачи жидкости расположено в верхней части осадительного электрода, а сбора жидкости в нижней части осадительного электрода. В этом случае движение жидкости по поверхности электрода обеспечивается за счет силы гравитации, имеющее заданное направление, что ослабляет интенсивность разбрызгивания жидкости, а также упрощает унос загрязнений без их накопления, повышая тем самым эффективность фильтрации.

[25] Также к упомянутой технической реализации системы может быть дополнительно установлена по крайней мере одна форсунка на линии подачи газа. Она служит для предварительной очистки газов от тяжелых взвешенных частиц, в том числе с размером более 5 мкм, улавливания водорастворимых примесей, понижения нагрузки на смывание загрязнителей и увлажнения газа. Все эти функции повышают эффективность фильтрации газов и повышают надежность работы устройства. В частном выполнении в качестве форсунки используется эжектор. Эжектор обеспечивает больший напор и лучшее смешение загрязненного газа с жидкостью, что повышает эффективность предварительной очистки.

[26] Для обеспечения постоянного и сплошного течения жидкости по поверхности металлического осадительного электрода на нем может быть организован гидрофильный слой. За счет эффекта смачивания поверхности обеспечивается стекание пленки жидкости, исключающее образование сухих пятен, по поверхности осадительного электрода, что обеспечивает повышение эффективности фильтрации газов за счет постоянного уноса налипших загрязнителей. В предпочтительной реализации устройства гидрофильный слой выполнен оксидированием внутренней поверхности осадительного электрода. Такое выполнение позволяет обеспечить эффективное смачивание, следовательно, фильтрацию газа, за счет того, что гидрофильный слой не уносится стекающей пленкой, что предотвращает разбор устройства для повторного нанесения гидрофильного слоя, повышая тем самым надежность работы фильтра.

[27] Способ электростатической фильтрации газов состоит из последовательных этапов, на которых сначала обеспечивают стабилизацию ионизирующего электрода с помощью магнитного поля.

[28] Затем загрязненный газ подают в устройство электростатической фильтрации газов по линии подачи газа.

[29] После чего обеспечивают ионизацию газа с помощью по крайней мере одного ионизирующего электрода.

[30] Далее обеспечивают выход очищенного газа.

[31] В частной реализации способа предварительно обеспечивают удаление загрязнителей с поверхности по крайней мере одного осадительного электрода. Это позволяет предотвратить возможный пробой и остановку работы устройства, связанные с накоплением частиц на стенках осадительного электрода и повышает эффективность фильтрации. Предпочтительным является обеспечение распределения жидкости по гидрофильному слою по крайней мере одного осадительного электрода, что позволяет осуществлять непрерывный унос загрязнений с поверхности электрофильтра. Кроме того, гидрофильный слой улучшает смачиваемость поверхности электрофильтра, что положительно влияет на течение пленки жидкости, приводя к повышенной эффективности очистки газов и более надежной работе электрофильтра за счет облегченного уноса частиц в жидкости.

[32] Также в одном из вариантов способа возможна организация предварительной очистка газов за счет форсунки, расположенной относительно движения потока газов перед рабочими электродами. Данный этап позволяет предварительно очистить газы от тяжелых взвешенных частиц, улавливать водорастворимые примеси, понизить нагрузку на смывание загрязнителей и увлажнить газ. Все эти функции повышают эффективность фильтрации газов и повышают надежность работы устройства. Кроме того, возможен вариант, при котором движение газа внутри осадительного электрода также осуществляют с помощью форсунки. Преимущества ее применения упомянуты выше и будут более подробно раскрыты ниже.

Описание чертежей

[33] Объект притязаний по настоящей заявке описан по пунктам и четко заявлен в формуле изобретения. Упомянутые выше задачи, признаки и преимущества изобретения очевидны из нижеследующего подробного описания, в сочетании с прилагаемыми чертежами, на которых показано:

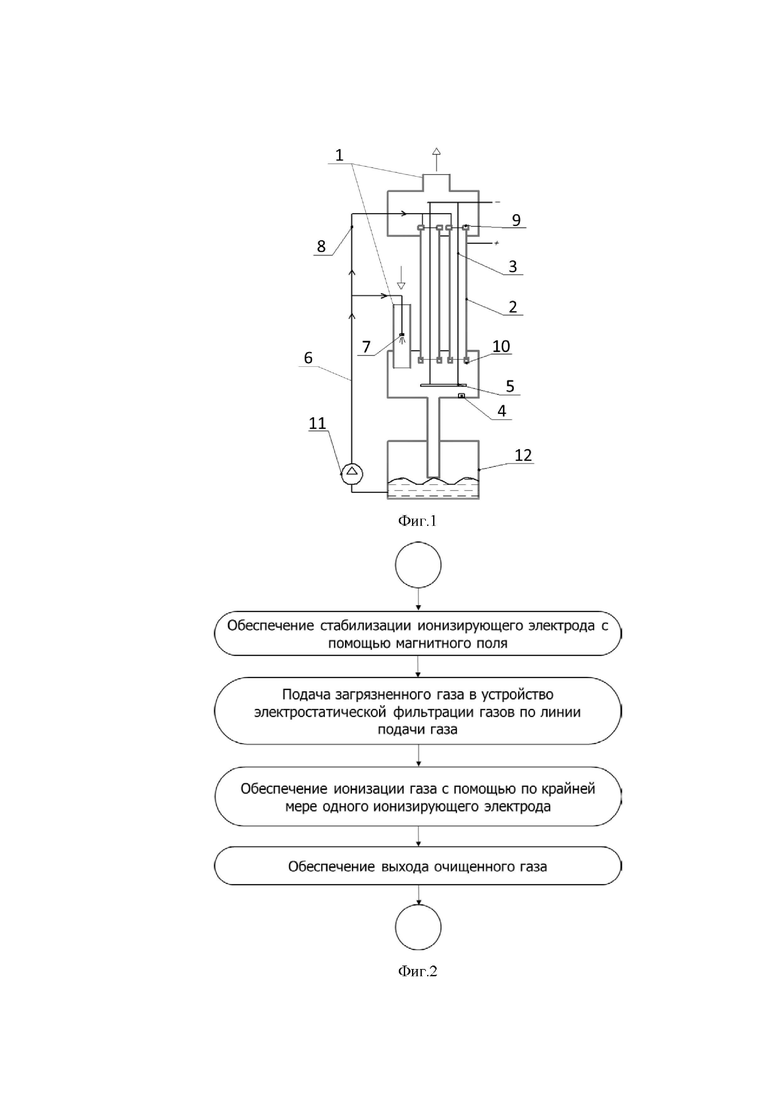

[34] На Фиг. 1 показана структурная схема устройства электростатической фильтрации газов.

[35] На Фиг. 2 показана блок-схема, изображающая способ электростатической фильтрации газов.

[36] Указанные чертежи поясняются следующими позициями: Линии подачи и вывода газа - 1; Полый осадительный электрод - 2; Ионизирующий электрод - 3; Магнит - 4; Утяжелитель - 5; Система подачи жидкости - 6; Эжектор - 7; Линия подачи жидкости - 8; Устройство подачи жидкости - 9; Устройство сбора жидкости - 10; Насос - 11; Оборотная емкость - 12.

Подробное описание изобретения

[37] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту, очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

[38] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[39] На Фиг. 1 показана структурная схема одного из вариантов выполнения устройства электростатической фильтрации газов. Устройство электростатической фильтрации газов содержит корпус, линии подачи и вывода газа 1, полый осадительный электрод 2, внутри которого расположен ионизирующий электрод 3, причем ионизирующий электрод 3 имеет магнитную стабилизацию.

[40] Корпус (не показан) представляет собой каркас, в который помещаются основные элементы устройства. Он служит для надежной фиксации их между собой и предотвращает ущерб от возможных механических повреждений. Эта защитная функция корпуса позволяет повысить надежность работы устройства посредством обеспечения его стабильной эксплуатации и в то же время позволяет осуществлять ремонт и диагностику устройства наряду с возможностью ручной очистки осадительного электрода 2 от загрязнения.

[41] Линии подачи и вывода газа 1 необходимы для обеспечения прохождения газом электростатического фильтра, обеспечивая тем самым фильтрацию поступающего газа и удаление уже очищенного. Движения газа может быть реализовано с помощью вентилирующих устройств, насосов и иначе, обеспечивающих тягу потока загрязненного газа или его смесей в устройство фильтрации. При этом линии 1 могут быть также соединены с другими фильтрующими элементами, например, с сетчатыми или волосяными фильтрами.

[42] Полый осадительный электрод 2 наряду с ионизирующим электродом 3 являются основными элементами устройства очистки газов. Ионизирующий электрод 3 устанавливается внутрь полого 2. Ионизирующий электрод 3 может иметь форму проволоки, тонкой пластины или зигзагообразного прута, а также иную подходящую для выполнения своей функции. Очевидно, что электроды должны быть выполнены из проводящего материала, например, металла или сплава. За счет электростатических сил взаимодействия двух электродов разного заряда (например, как на Фиг. 1, ионизирующий заряжен отрицательно (анод), а осадительный - положительно (катод)) электроны с ионизирующего электрода 3 вызывают ионизацию газа между электродами. Молекулы ионизированного газа заряжают частицы-загрязнители отрицательным зарядом, что за счет кулоновского взаимодействия приводит к притягиванию частиц к положительно заряженному осадительному электроду 2 и их осаждению на него. Приблизившись к осадительному электроду 2, частицы пыли или дыма оседают на нем и разряжаются. Для предотвращения искрового разряда между электродами в электрофильтре создано неоднородное электрическое поле, напряжение которого уменьшается по мере удаления от ионизирующего электрода 3 за счет формы этого элемента. Форма электрода 2 может быть произвольным замкнутым контуром, обеспечивающим образование разряда между электродами 2 и 3 без пробоя. В одной из наиболее удобных технических реализаций электростатического фильтра осадительный электрод 2 выполнен цилиндрической формы. Кроме того, размещение ионизирующего электрода 3 коаксиально осадительному 2 в данном случае обеспечивает равномерное распределение напряженности электрического поля между заряженными элементами устройства и равномерное уменьшение его интенсивности при удалении от ионизирующего электрода 3, приводя к равномерному осаждению частиц-загрязнителей.

[43] Стабилизация ионизирующего электрода 3 внутри осадительного 2 осуществляется с помощью магнитной стабилизации, в том числе с помощью одного или нескольких магнитов 4. Данное решение позволяет обеспечить устойчивое положение электрода 3 внутри полости, препятствуя тем самым раскачиванию электрода 3 и пробою, вызывающего аварийную остановку устройства, и повышая таким образом надежность работы фильтра. Принцип действия магнитной стабилизации заключается в том, что утяжелитель 5 с магнитными свойствами оказывается в зоне действия магнитного поля и стремится занять наиболее близкое расстояние к магниту 4. Чтобы сместить утяжелитель 5 из такого положения необходимо приложить определенную силу. Если утяжелитель 5 по каким-либо причинам был смещен, то он стремится занять прежнее положение, при этом его возможное раскачивание подавляется за счет влияния токов Фуко и диссипации энергии из-за сжатия и растяжения системы подвеса ионизирующего электрода 3, а также прочих сил трения.

[44] Токи Фуко или вихревые токи возникают в электропроводящих частях утяжелителя 5 ионизирующего электрода 3 при движении утяжелителя 5 в магнитном поле магнита 4, при этом вихревые токи генерируют собственное магнитное поле, и эти поля взаимодействуют друг с другом, чтобы противостоять движению утяжелителя 5. Энергия вихревых токов, которая освобождается посредством эффекта Джоуля, является результатом механической работы, которая должна быть выполнена для преодоления магнитной силы. Примером подавления колебательных процессов за счет влияния токов Фуко на электропроводящие части утяжелителя может служить маятник Вальтенхофена.

[45] Кроме того, при колебательном поперечном движении утяжелителя 5 происходит пересечение неравномерного магнитного поля, сила притяжения утяжелителя 5 к магниту 4 меняется в зависимости от расстояния между ними. При этом, в нижней точке нахождения утяжелителя 5 сила притяжения максимальна, и система подвески вместе с ионизирующим электродом 3 испытывают максимальное растяжение. При отклонении утяжелителя 5 на максимальное расстояние от точки равновесия и магнита 4, силы растяжения, воздействующие на систему подвески и ионизирующий электрод 3, минимальны. Таким образом, при поперечном колебании утяжелителя 5 в зоне магнитного поля происходят повышенные диссипативные процессы энергии колебания за счет чередующихся растяжений и сжатий всей системы подвески утяжелителя 5 и ионизирующих электродов 3, что приводит к ускоренному затуханию колебаний.

[46] Другие способы обеспечения стабильного положения ионизирующего электрода 3 в осадительном 2 затруднены ввиду того, что крепление должно исключать возможность их контакта, приводящего к аварийному завершению работы фильтра ввиду пробоя, как было описано выше. Контакт может быть вызван в том числе смещением электродов друг относительно друга в ходе аэродинамической нагрузки, вызванной поступающим потоками загрязненного газа, а также механическим воздействием на корпус устройства и иначе. Закрепление коронирующих электродов к нижней части корпуса электрофильтра возможно с применением электроизоляторов, но это приводит к упомянутым выше проблемам, связанными с токопроводящим слоем пыли.

[47] Предложенная магнитная стабилизация является предпочтительной и наиболее эффективной, она обеспечивает достижение технического результата, заключающегося в повышении надежности устройства в том числе за счет его стабильной работы, и решает упомянутые проблемы. Магнитная стабилизация может быть выполнена в виде магнита 4 и дополнена утяжелителем 5, расположенным на электроде 3, как показано на Фиг. 1. В этом случае дополнительная тяжесть положительно сказывается на стабильность расположения электрода 3, натянутого посредством веса утяжелителя 5, препятствует раскачиванию электрода 3 даже при колебаниях корпуса установки и позволяет расположить его коаксиально электроду 2 за счет тяжести утяжелителя 5 и силы притяжения магнита 4. Например, при использовании неодимового магнита 4, утяжелителя 5 из углеродистой стали и напряжения тока до 30 кВ в мокром электрофильтре, зазор величиной 50 - 60 мм между магнитом 4 и утяжелителем 5 позволяет предотвратить пробой тока и при этом стабилизирует утяжелитель 5. Креплении к утяжелителю 5 дополнительных собственных магнитов позволит увеличить допустимый зазор при достаточной стабилизации. Также возможно использование постоянных магнитов и электромагнитов. Стоит отметить, что существует возможность более точного позиционирования утяжелителя 5, а, следовательно, и ионизирующих электродов 3, за счет возможности смещения магнитов 4, например, если электрофильтр установлен не строго вертикально. Кроме того, магнитная стабилизация может быть выполнена посредством закрепления утяжелителя 5 на нескольких ионизирующих электродах 3 разной длины или иначе. Дополнительно электроизоляция ионизирующего электрода 3 может быть снабжена нагревательным элементом. Нагрев может осуществляться в том числе омическим образом или иначе. Данное решение способствует локальному повышению температуры вокруг электрода 3 относительно температуры окружающего газа, что препятствует образованию конденсата на этом элементе и, следовательно, выводу из строя изоляторов и установки в целом из-за замыкания, обеспечивая тем самым повышение надежности работы устройства.

[48] В предпочтительной реализации устройства фильтрации в нем дополнительно имеется система подачи жидкости 6, которая обеспечивает непрерывное удаление частиц-загрязнителей с поверхности осадительного электрода 2. Система подачи жидкости 6 обеспечивает непрерывное удаление частиц-загрязнителей с поверхности осадительного электрода 2, препятствуя тем самым возникновению сухих загрязненных пятен на его поверхности и возможному пробою из-за накопления частиц, что повышает эффективность и надежность работы фильтра. В качестве подаваемой жидкости может выступать вода различной температуры, водный раствор щелочей или кислот и иные виды жидкостей и растворов в зависимости от постановки задачи. Система подачи 6 может быть замкнутой, т.е. работать в режиме оборота жидкости, так и использовать проточную воду. Система 6 может быть обеспечена фильтром или нагревательным элементом для реализации различных режимов очистки и улучшения качества фильтрации. В одном из выполнений, работающем от проточной системы, устройство система подачи жидкости 6 состоит из линии подачи жидкости 8, устройств подачи 9 и сбора жидкости 10. Устройство сбора жидкости 10 служит для контролируемого стекания жидкости в емкость без ее контакта с ионизирующим электродом. В частности, оно может быть выполнено в виде оголовок труб, канала с наклонными стенками или иначе для эффективного сбора стекающей жидкости. Устройство подачи 9 обеспечивает смачивание поверхности осадительного электрода 2 и может быть сконструировано в виде различного вида форсунок, эжекторов, распылителей, каналов или клапанов для обеспечения смачивания поверхности электрода 2 посредством контакта струи, капель или стекающей пленки с поверхностью.

[49] Частное выполнение устройства подачи жидкости 9 может быть реализовано в виде форсунки с двумя каналами. Она обеспечивает непрерывное и равномерное смачивание поверхности электрода 2 и препятствует образованию отдельных сухих пятен вместе с интенсивным уносом частиц-загрязнителей. При этом сначала один из каналов смачивает осадительный электрод 2, а второй организовывает течение жидкости в виде пленки по поверхности электрода 2. Такое двухэтапное смачивание исключает возможность пробоя устройства из-за наличия сухих загрязненных участков.

[50] Частное выполнение замкнутой системы 6 дополнительно может включать насос 11 и оборотную жидкость 12. В обоих случаях по линии подачи жидкости 8 в проточной или замкнутой системе 6 жидкость подается на устройство подачи жидкости 9, осуществляющее смачивание поверхности осадительного электрода 2 и унос загрязнителей оттуда через устройство сбора жидкости 10. Если система является закрытой, то устройство сбора 10 жидкости производит перенос жидкости в оборотную емкость 12, из которой посредством насоса 11 она вновь прокачивается по линии подачи. Оборотная емкость может представлять любой замкнутый резервуар, способный накапливать жидкость и обеспечивающий ее циркуляцию по системе 6, в том числе с помощью насоса 11. При необходимости жидкость в замкнутой системы может быть обновлена за счет возможного подключения к водопроводной сети. В случае эксплуатации от проточной воды производится вывод загрязненной жидкости и подача чистой в непрерывном режиме, например, от водопроводной сети. Выполнение системы подачи 6 в обоих случаях обеспечивает повышение эффективности очищения газов от частиц за счет постоянной циркуляции жидкости по поверхности осадительного электрода 2, устраняя скопление загрязнений, препятствующих надежной работе фильтра.

[51] В частном выполнении системы подачи жидкости 6 устройство подачи жидкости 9 расположено в верхней части осадительного электрода 2, а сбора жидкости 10 в нижней части осадительного электрода 2, как показано на Фиг. 1. В этом случае движение жидкости по поверхности электрода 2 обеспечивается за счет силы гравитации, имеющее заданное направление, что ослабляет интенсивность разбрызгивания жидкости, а также упрощает унос загрязнений без их накопления, повышая тем самым эффективность фильтрации.

[52] Также к упомянутой технической реализации системы может быть дополнительно установлена по крайней мере одна форсунка 7 на линии подачи газа. Она служит для предварительной очистки газов от тяжелых взвешенных частиц, в том числе с размером более 5 мкм, улавливания водорастворимых примесей, понижения нагрузки на смывание загрязнителей и увлажнения газа. Предварительная очистка осуществляется за счет смачивания крупнодисперсных загрязнителей и их смыв в емкость 10, как и улавливание водорастворимых примесей. Понижение нагрузки на работу устройства обеспечивается за счет снижения концентрации пыли при ее предварительном смачивании, что исключает повышение рабочего напряжения для удержания эффективности фильтрации на прежнем уровне. Увлажнение газа способствует созданию капельной завесы вблизи осадительного электрода 2, поддерживающей формирование смывающей пленки и увеличивающей дистанцию пробоя. Все эти функции повышают эффективность фильтрации газов и повышают надежность работы устройства. В частном выполнении в качестве форсунки 7 используется эжектор 7. Эжектор 7 обеспечивает больший напор и лучшее смешение загрязненного газа с жидкостью, что повышает эффективность предварительной очистки.

[53] Стекающая пленка жидкости непрерывно уносит налипшие на поверхность осадительного электрода 2 частицы. Для обеспечения постоянного и сплошного течения жидкости по поверхности осадительного электрода 2 на нем может быть выполнен гидрофильный слой. Без него равномерное смачивание внутренней поверхности затруднено. Гидрофильный слой может быть получен различными способами, например, модификацией поверхности электрода с помощью отжига, оксидирования, лазерной обработки или иначе, а также посредством нанесения гидрофильного материала на поверхность электрода 2. За счет эффекта смачивания поверхности обеспечивается стекание пленки жидкости, исключающее образование сухих пятен, по поверхности осадительного электрода 2, что обеспечивает повышение эффективности фильтрации газов за счет постоянного уноса налипших загрязнителей. Кроме того, наличие сухих пятен способствует накоплению пыли на них, что может привезти к пробою и аварийной остановке устройства. Соответственно, смачивание гидрофильной поверхности предотвращает подобный сценарий и повышает тем самым надежность работы фильтра.

[54] В предпочтительной реализации устройства гидрофильный слой организован посредством оксидирования внутренней поверхности осадительного электрода 2, выполненного из стали определенной марки. Такое выполнение позволяет обеспечить эффективное смачивание, следовательно, фильтрацию частиц, за счет того, что гидрофильный слой не уносится стекающей пленкой, что предотвращает разбор устройства для повторного нанесения гидрофильного слоя, повышая тем самым надежность работы фильтра. Кроме того, выбранный способ является простым в реализации и может быть легко получен повторно.

[55] На Фиг. 2 показана блок-схема, изображающая один из способов электростатической фильтрации газов. Согласно нему, сначала обеспечивают стабилизацию ионизирующего электрода 3 с помощью магнитного поля. Стабилизация происходит за счет воздействия по крайней мере одного достаточно сильного магнита на материал, подверженный намагничиванию и обеспечивающий тем самым выравнивание электрода 3 в полости электрода 2 различными способами, в том числе посредством магнита 4 и утяжелителя 5. Пример одной из реализаций стабилизации был описан выше.

[56] Затем загрязненный газ подают в устройство электростатической фильтрации газов по линии подачи газа 1. Движения газа может быть реализовано с помощью вентилирующих устройств, насосов и иначе, обеспечивающих тягу потока загрязненного газа или его смесей в устройство фильтрации. При этом линии 1 могут быть также соединены с другими фильтрующими элементами, например, с сетчатыми или волосяными фильтрами.

[57] После чего обеспечивают ионизацию газа с помощью по крайней мере одного ионизирующего электрода 3. Ионизация обеспечивает фильтрацию газов от частиц-загрязнителей в результате электростатического взаимодействия электродов 2 и 3 по раскрытому выше механизму.

[58] После чего обеспечивают выход очищенного газа. Выход газа производят по линии выход газа 1 и может быть выполнен с помощью тяги от насосов или иначе.

[59] В частной реализации способа предварительно обеспечивают удаление загрязнителей с поверхности по крайней мере одного осадительного электрода 2. Это позволяет предотвратить возможный пробой и остановку работы устройства, связанные с накоплением частиц на стенках осадительного электрода и повышает эффективность фильтрации. Удаление может быть реализовано в виде стекающей пленки жидкости, или погружения электродов 2 в емкость с жидкостью, или иначе. Погружение в емкость, как правило, недостаточно для тщательной очистки их поверхности от накопившейся грязи. Преимущества организации стекающей пленки также приведены выше. В связи с этим предпочтительным является обеспечение распределения жидкости по гидрофильному слою по крайней мере одного осадительного электрода 2, что позволяет осуществлять непрерывный унос загрязнений с поверхности электрофильтра за счет эффекта смачивания.

[60] Кроме того, в частной реализации обеспечивают предварительную очистку и/или движение газа внутри по крайней мере одного осадительного электрода 2 с помощью по крайней мере одной форсунки 7. Очистка осуществляется за счет смачивания крупнодисперсных загрязнителей и их смыва, например, в емкость 12, приводящих в том числе к понижению нагрузки на фильтр. Понижение нагрузки на устройство обеспечивается за счет снижения концентрации пыли при ее предварительном смачивании, что исключает повышение рабочего напряжения для удержания эффективности фильтрации на нужном уровне. Увлажнение газа способствует созданию капельной завесы вблизи осадительного электрода 2, в том числе поддерживающей формирование смывающей пленки и увеличивающей дистанцию пробоя. Движение газа в свою очередь также обеспечивается за счет тяги, созданной форсункой 7. Все перечисленные функции повышают эффективность фильтрации газов и повышают надежность работы устройства.

[61] В представленной наилучшей реализации устройство электростатической очистки газов работает следующим образом. По линии подачи газа 1 подают загрязненный газ, например, воздух с частицами пыли. Воздух попадает в канал с форсункой 7, осуществляющей образование плотной капельной завесы, удаляющей водорастворимые примеси и создающей тягу потока воздуха. Затем воздух перемещается в осадительный электрод 2, по поверхности гидрофильного слоя которого протекает жидкость, например, вода, циркулирующая в системе 6 через линии подачи жидкости 8 к устройству подачи жидкости 9 с помощью насоса 11. Между ионизирующим 3 и осадительным 2 электродом предварительно создается высокое напряжение, причем устойчивое положение ионизирующего электрода 3 внутри осадительного электрода 2 обеспечивается с помощью магнита 4 и утяжелителя 5. За счет электрода 3 происходит ионизация загрязненного воздуха, что приводит к осаждению частиц пыли на гидрофильный слой и их удалению посредством пленки воды, стекающей благодаря устройству подачи жидкости 9, выполненному в виде форсунки с двумя каналами. Жидкость с частицами собирается в оборотную емкость 12 через устройство сбора жидкости 10, а очищенный газ поступает на линию вывода газа 1.

[62] Таким образом, упомянутые элементы напрямую влияют на технический результат, заключающийся в повышении эффективности очистки газов и надежности устройства, в том числе за счет обеспечения стабильной работы электрофильтра.

[63] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки и стерилизации воздуха | 2020 |

|

RU2740202C1 |

| СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ И/ИЛИ КАПЕЛЬ ВЕЩЕСТВА МИКРОННОГО И СУБМИКРОННОГО РАЗМЕРА ОТ ПОТОКА ГАЗА | 2006 |

|

RU2320422C1 |

| Устройство электростатической фильтрации и блок электростатической зарядки | 2020 |

|

RU2762132C1 |

| ЭЛЕКТРОФИЛЬТР ДВУХЗОННЫЙ | 2011 |

|

RU2476271C1 |

| Электрофильтр для мокрой очисткигАзА | 1979 |

|

SU806069A1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА В ДВУХЗОННЫХ ФИЛЬТРАХ | 1998 |

|

RU2142852C1 |

| СПОСОБ УДАЛЕНИЯ ЗАРЯЖЕННЫХ МИКРОЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2612292C1 |

| Электрофильтр | 2022 |

|

RU2789907C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455501C2 |

| МНОГОСЕКЦИОННЫЙ ЭЛЕКТРОФИЛЬТР | 2001 |

|

RU2198735C2 |

Устройство и способ электростатической фильтрации газов предназначены для очистки воздушной среды от твердых и жидких частиц. Устройство электростатической фильтрации газов содержит корпус, линии подачи и вывода газа, полый осадительный электрод и ионизирующий электрод. Ионизирующий электрод расположен внутри осадительного электрода, причем ионизирующий электрод выполнен с магнитной стабилизацией относительно осадительного электрода. Способ электростатической фильтрации газов включает этапы, на которых обеспечивают стабилизацию ионизирующего электрода с помощью магнитного поля. Подают загрязненный газ в устройство электростатической фильтрации газов по линии подачи газа. Обеспечивают ионизацию газа с помощью по крайней мере одного ионизирующего электрода и обеспечивают выход очищенного газа. Устройство электростатической фильтрации газов может эффективно очищать газ и надежно функционирует за счет конструкции магнитной стабилизации, включающей магнит и утяжелитель. Группа изобретений обеспечивает повышение эффективности очистки газов и надежности устройства, в том числе за счет обеспечения стабильной работы электрофильтра. Повышенная эффективность и надежность достигается за счет наличия магнитной стабилизации ионизирующих электродов, предотвращающей пробой и аварийное отключение устройства, и наличия дополнительного этапа очистки перед взаимодействием загрязняющих частиц в газе с электродами. Кроме того, повышенная эффективность достигается в том числе за счет удаления частиц-загрязнителей газов с поверхности осадительного электрода. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Устройство электростатической фильтрации газов,

содержащее корпус, линии подачи и вывода газа и по крайней мере один полый осадительный электрод, внутри которого расположен по крайней мере один ионизирующий электрод, причем ионизирующий электрод выполнен с магнитной стабилизацией относительно осадительного электрода.

2. Устройство электростатической фильтрации газов по п.1, отличающееся тем, что устройство дополнительно содержит систему подачи жидкости.

3. Устройство электростатической фильтрации газов по п.2, отличающееся тем, что система подачи жидкости содержит по крайней мере одну форсунку, размешенную на линии подачи газа.

4. Устройство электростатической фильтрации газов по п.3, отличающееся тем, что форсунка выполнена в виде эжектора.

5. Устройство по электростатической фильтрации газов по п.2, отличающееся тем, что система подачи жидкости содержит линии подачи жидкости, по крайней мере одно устройство подачи и по крайней мере одно устройство сбора жидкости.

6. Устройство по электростатической фильтрации газов по п.3, отличающееся тем, что система подачи жидкости дополнительно содержит насос и оборотную емкость.

7. Устройство по электростатической фильтрации газов по п.5, отличающееся тем, что система подачи жидкости дополнительно содержит насос и оборотную емкость.

8. Устройство по электростатической фильтрации газов по п.5, отличающееся тем, что устройство подачи жидкости расположено в верхней части осадительного электрода, а сбора жидкости в нижней части осадительного электрода.

9. Устройство по электростатической фильтрации газов по п.5, отличающееся тем, что устройство подачи жидкости выполнено в виде форсунки с двумя каналами.

10. Устройство по электростатической фильтрации газов по п.2, отличающееся тем, что осадительный электрод выполнен из металла и имеет гидрофильный слой.

11. Устройство по электростатической фильтрации газов по п.10, отличающееся тем, что гидрофильный слой получен оксидированием поверхности осадительных электродов.

12. Способ электростатической фильтрации газов, при котором:

- обеспечивают стабилизацию ионизирующего электрода с помощью магнитного поля относительно осадительного электрода,

- загрязненный газ подают в устройство электростатической фильтрации газов по линии подачи газа,

- обеспечивают ионизацию газа с помощью по крайней мере одного ионизирующего электрода,

- обеспечивают выход очищенного газа.

13. Способ электростатической фильтрации газов по п.12, отличающийся тем, что предварительно обеспечивают удаление загрязнителей с поверхности по крайней мере одного осадительного электрода.

14. Способ электростатической фильтрации газов по п.13, отличающийся тем, что обеспечивают распределение жидкости по гидрофильному слою по крайней мере одного осадительного электрода.

15. Способ электростатической фильтрации газов по п.12, отличающийся тем, что обеспечивают предварительную очистку с помощью по крайней мере одной форсунки.

16. Способ электростатической фильтрации газов по п.12, отличающийся тем, что движение газа внутри по крайней мере одного осадительного электрода обеспечивают с помощью по крайней мере одной форсунки.

| ПОВЕРХНОСТНЫЙ СПОСОБ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 0 |

|

SU175020A1 |

| RU 2066241 C1, 10.09.1996 | |||

| А.В | |||

| Донской, В.С | |||

| Клубникин | |||

| Электроплазменные процессы и установки в машиностроении | |||

| Л | |||

| Машиностроение, 1979 г | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ УЛАВЛИВАНИЯ КАПЕЛЬНОГО АЭРОЗОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233695C1 |

| US 20050013757 A1, 20.01.2005 | |||

| УСТРОЙСТВО для УПЛОТНЕНИЯ ПОДШИПНИКА КАРДАННОГО ВАЛА | 0 |

|

SU179145A1 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2135295C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ ОСОБОЙ | 2000 |

|

RU2181767C2 |

| US 4940471 | |||

Авторы

Даты

2023-09-26—Публикация

2022-12-20—Подача