Изобретение относится к несущему материалу и к способу изготовления такого несущего материала.

В предшествующем уровне техники известны несущие материалы, включающие слои термопластичного волокна. Такие материалы могут быть использованы во многих вариантах применения, например, таких как битуминизированные кровельные мембраны, листы кровельной изоляции, носители для фильтрационных сред, первичные подложки для ворсовых ковров, и (амортизирующие) виниловые напольные покрытия.

Несущие материалы обычно имеются в продаже на рынке в виде рулонных товаров, ввиду чего из расчета на тип несущего материала и/или из расчета на вариант применения, длина каждого рулона предпочтительно должна быть одинаковой. В процессе изготовления, например, битуминизированного полотнища кровельного покрытия, укладки ворсовых ковров и/или виниловых напольных покрытий, несущий материал используют без дополнительной обработки.

Поэтому первый несущий материал, который изготовлен, например, для мембранной кровли, имеет конец в продольном направлении. Для непрерывного технологического процесса, например, изготовления битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий, начало второго несущего материала должно быть соединено с концом первого несущего материала. Соответственно этому, процесс изготовления конечного изделия, включающего несущий материал, нарушается так мало, насколько возможно.

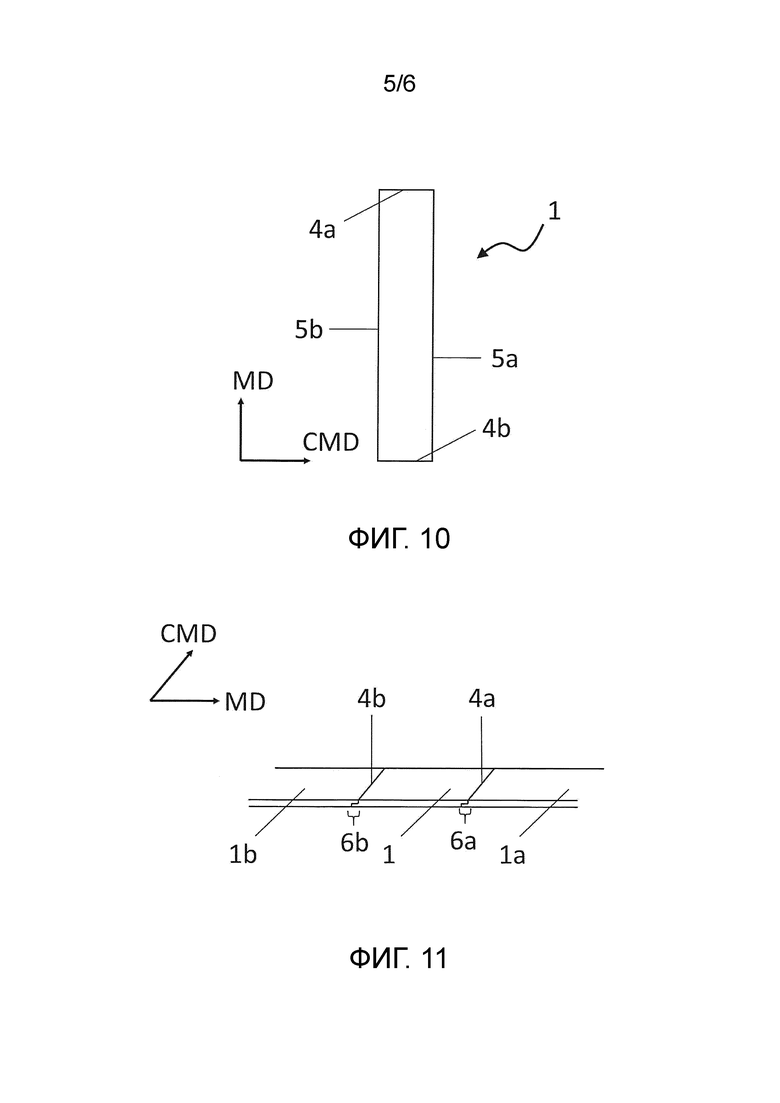

Несущий материал имеет прямоугольную форму (Фиг.10), тем самым несущий материал имеет четыре края, два в машинном направлении (4a/b), и два в поперечном машинному направлении (5a/b). Кроме того, несущий материал имеет начало (4a), которое следует понимать как край в машинном направлении и как начало (намотанного в рулон) несущего материала. В то же время, несущий материал имеет конец (4b), который следует понимать как противоположный началу (4а) край и конец (намотанного в рулон) несущего материала. Кроме того, несущий материал имеет два края в поперечном машинному направлении, причем один край находится на одной стороне (5а) несущего материала, и один край находится на другой стороне (5b) несущего материала.

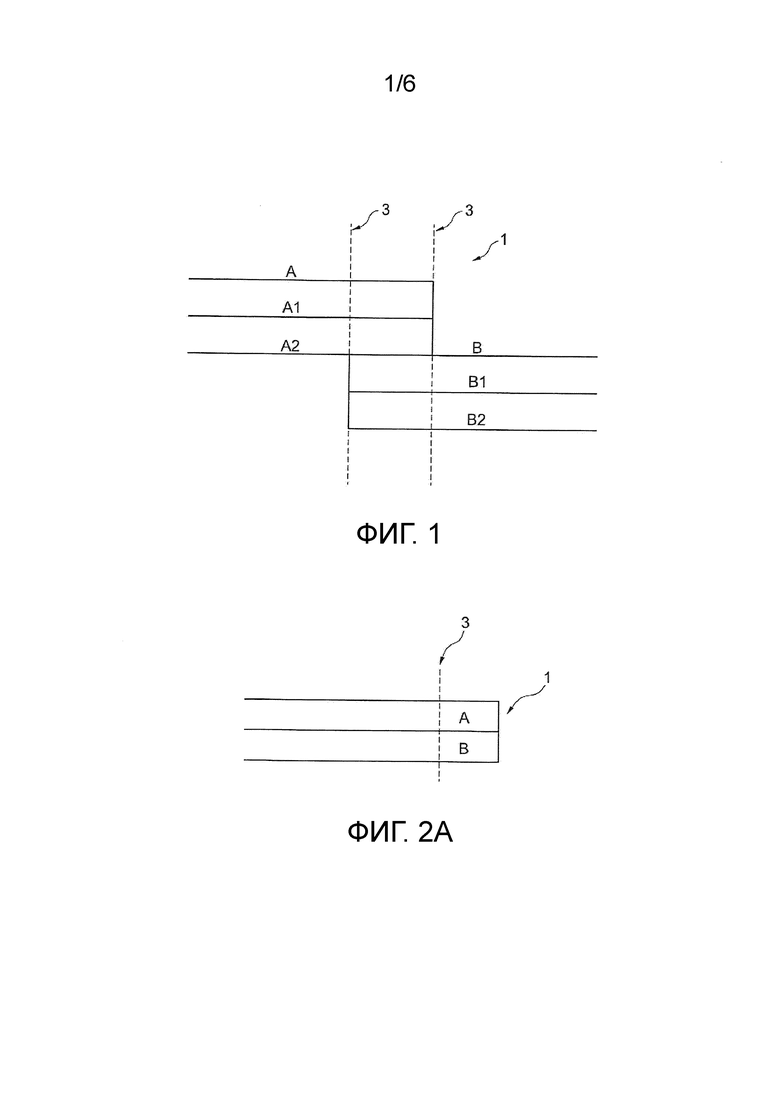

Для соединения первого несущего материала и второго несущего материала различные части несущих материалов укладывают вместе с соединением встык или один поверх другого (см. Фиг.1 и 2a/b), и соединяют друг с другом для создания сплошного материала. Такое соединение между двумя частями несущего материала приводит к образованию соединительной области, включающей первую часть и вторую часть соединительной области, с увеличенной толщиной материала, и/или соединительной области, имеющей плотность, которая отличается от плотности остального несущего материала. Кроме того, между двумя частями мог бы быть размещен адгезивный материал, то есть, липкая лента, или текстильный шов, который также обусловливает отличающиеся локальные свойства. Эта вариация толщины и других характеристик в соединительной области нежелательна во многих вариантах применения, например, в битуминизированных кровельных мембранах, ворсовых коврах и/или виниловых напольных покрытиях.

Когда соединительные области имеют иные свойства сравнительно с остальным несущим материалом, соединительные области будут обусловливать иные свойства в конечном изделии, которые должны быть исключены в конечном изделии, например, в битуминизированной кровельной мембране, ворсовых коврах и/или виниловых напольных покрытиях. Это вызывает образование дополнительных отходов, которые должны быть повторно переработаны или профессионально утилизированы, что также приводит к дополнительным издержкам.

Более того, соединительные области с отличающимися свойствами могут мешать исполнению технологических процессов, в которых применяют несущий материал.

Патентный документ WO 82/02412 A1 раскрывает прошитый нетканый материал, состоящий по меньшей мере из двух полос термопластичного нетканого материала, причем кромки полос подвергают термоусадке и затем прижимают друг к другу. Поскольку материал, который подвергают термоусадке, не удаляют, возрастает плотность материала в кромочной области, соответственно, на месте шва. Кроме того, кромочные области, которые были пропущены через плавильное устройство и были расплавлены и испытали усадку, должны быть немедленно приведены сжатием в контакт друг с другом для образования шва.

Патентный документ US 2005/0013961 A1 раскрывает гибкую тканевую структуру, включающую многочисленные гибкие тканевые секции, содержащие многочисленные слои волокон с перемежающейся ориентацией. Слои каждой тканевой секции смещены друг относительно друга. Волокна каждого слоя имеют только одну ориентацию в каждом слое так, что каждый слой имеет ограниченную стабильность, если прилагаются силы на тканевую секцию или на слои.

Цель настоящего изобретения состоит в создании несущего материала, который может преодолевать или по меньшей мере сокращать недостатки прототипа.

Цель изобретения достигается созданием несущего материала, включающего по меньшей мере первый слой термопластичного волокна и второй слой термопластичного волокна, причем первый слой термопластичного волокна и второй слой термопластичного волокна представляют собой слои нетканого материала из термопластичного волокна, отличающегося тем, что удаляют по меньшей мере часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала для получения первой части соединения с геометрическим замыканием.

В пределах объема изобретения термин «слой термопластичного волокна» следует понимать как слой волокон, в котором волокна включают термопластичный(-ные) полимер(-ры).

В одном предпочтительном варианте исполнения волокна включают по меньшей мере 50 вес.%, предпочтительно по меньшей мере 60 вес.%, более предпочтительно по меньшей мере 70 вес.%, еще более предпочтительно по меньшей мере 80 вес.%, еще более предпочтительно по меньшей мере 90 вес.%, еще более предпочтительно по меньшей мере 95 вес.%, и наиболее предпочтительно по меньшей мере 97 вес.% термопластичного(-ных) полимера(-ров), в расчете на вес всех волокон в слое термопластичного волокна.

Кроме того, термин «нетканый материал» следует понимать так, как это определено Европейской ассоциацией производителей нетканых материалов и изделий одноразового использования (EDANA): «Нетканый материал представляет собой лист из волокон, непрерывных нитей или штапельных волокон любых природы или происхождения, которые были сформованы в полотно любым способом, и связаны между собой любым способом, за исключением тканья или вязания. Войлоки, полученные мокрым измельчением, не являются неткаными материалами». Поэтому является общеизвестным, что волокна, непрерывные нити или штапельные волокна в нетканых материалах уложены беспорядочно и не следуют какой-нибудь конкретной ориентации.

Без намерения вдаваться в теорию, представляется, что при использовании нетканого материала согласно определению от EDANA нетканый материал может повышать стабильность к внешним нагрузкам, которые прилагаются к нетканому материалу по любому направлению.

Несущий материал имеет длину, ширину и толщину. Длина ориентирована в машинном направлении и представляет собой наибольший размер несущего материала. Ширина ориентирована в поперечном машинному направлении и представляет собой второй наибольший размер несущего материала. Наконец, несущий материал имеет толщину, которая перпендикулярна длине и ширине, и толщина представляет собой третий наибольший размер несущего материала.

Имея длину, ширину и толщину, несущий материал также имеет первую основную поверхность и вторую основную поверхность. Основные поверхности ориентированы в плоскости длины и ширины, и основные поверхности параллельны друг другу и находятся на расстоянии друг от друга на толщину несущего материала.

Несущий материал включает первый и второй слой термопластичного волокна. Однако в первом варианте исполнения первый и второй слой термопластичного волокна несущего материала созданы из единственного (исходного) слоя термопластичного волокна.

Удалением по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала создают первую часть соединения с геометрическим замыканием. Эта первая часть соединения с геометрическим замыканием может быть соединена со второй частью соединения с геометрическим замыканием, созданной во втором несущем материале, наподобие частей пазла. Благодаря этому соединению с геометрическим замыканием может быть сведена к минимуму вариация толщины (предотвращением сдвоенных первого и/или второго слоев волокна в соединительной области), и создается соединение типа тугой посадки. В результате этого соединения типа тугой посадки облегчается неразъемное соединение первого несущего материала и второго несущего материала посредством (например) способов объединения, таких как каландрирование, механическое иглопробивание, гидросцепление, ультразвуковая сварка, термическое связывание, предпочтительно горячим воздухом, или любой комбинацией их (без проскальзывания различных слоев во время объединения), и/или получается более прочное соединение.

Для создания такой первой части соединения с геометрическим замыканием возможны два способа. Первым способом было бы удаление по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала способом типа сошлифовывания, в котором используют технологию фрезерования или шлифования, такую как стачивание. Второй способ предусматривал бы стадию отделения врезанием в плоскость несущего материала, тем самым разделяя часть несущего материала на верхнюю часть и нижнюю часть. Затем проводят срезание верхней части или нижней части для удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна, с созданием тем самым первой части соединения с геометрическим замыканием. Этими способами создания первой части соединения с геометрическим замыканием сокращают толщину несущего материала по меньшей мере на одном его краю. Толщину предпочтительно сокращают примерно на половину исходной толщины.

Таким образом, удалением по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала, часть первого слоя термопластичного волокна и/или часть второго слоя термопластичного волокна удаляют из несущего материала так, что плотность остальной части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна сохраняется, то есть, не увеличивается. Результатом этого является то, что несущий материал сохраняет способность к равномерному пропитыванию любым подходящим материалом, таким как битум или пластизоль, даже в области первой части соединения с геометрическим замыканием.

Дополнительное преимущество несущего материала состоит в том, что в результате удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала, несущий материал согласно изобретению может быть транспортирован или отправлен на хранение в течение длительного периода времени без утраты любых физических свойств, таких как прочность или способность присоединяться ко второму несущему материалу, имеющему вторую часть соединения с геометрическим замыканием, и пригодность к пропитыванию любым подходящим материалом, таким как битум или пластизоль.

Во втором варианте исполнения несущий материал включает независимые первый и второй слои термопластичного волокна. Это значит, что первый слой термопластичного волокна и второй слой термопластичного волокна уложены друг на друга в параллельных плоскостях с образованием несущего материала.

Кроме того, в этом варианте исполнения существуют два способа удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна. Первый способ включает стадию отделения для разделения части несущего материала по меньшей мере на одном из его краев на верхнюю часть и нижнюю часть, и затем обрезания верхней или нижней части несущего материала для удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна, чтобы получить первую часть соединения с геометрическим замыканием. Тем самым нет необходимости в проведении разделения между изначально независимыми первым слоем термопластичного волокна и вторым слоем термопластичного волокна. Второй способ включает обработку способом типа сошлифовывания, с использованием технологии фрезерования или шлифования, такой как стачивание, для удаления части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна для получения первой части соединения с геометрическим замыканием.

В пределах области изобретения термин «соединение» или «связывание» следует понимать как соединение или технологическую операцию для создания соединения между двумя несущими материалами, причем применяют по меньшей мере один способ связывания. Такими способами связывания могут быть химическое связывание, такое как склеивание жидким адгезивом или липкой лентой (также активируемой УФ-облучением липкой лентой), связывание сплавлением путем подведения тепла, например, горячим воздухом, микроволновым излучением, или каландрирование, и механическое соединение, например, иглопробивание, сшивание, или гидросцепление.

В одном предпочтительном варианте исполнения удаляют часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на двух краях несущего материала. Это позволяет сформировать несущий материал, имеющий две первых части соединения с геометрическим замыканием, и тем самым несущий материал может быть соединен со вторым несущим материалом и третьим несущим материалом так, что образуются соединительные области, не имеющие вариацию, или по меньшей мере малую вариацию, толщины и/или плотности, по сравнению с остальным несущим материалом. Этот подход также действителен для несущего материала, в котором часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна удаляют более чем на двух краях несущего материала.

Часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна предпочтительно удаляют на противолежащих краях несущего материала. Таким образом, несущий материал включает две первых части соединения с геометрическим замыканием.

Эффектом, связанным с наличием двух первых частей соединения с геометрическим замыканием на противолежащих краях несущего материала, является то, что несущий материал пригоден к соединению по первому краю со вторым несущим материалом, и на втором краю с третьим несущим материалом так, что образуются соединительные области, не имеющие вариацию, или по меньшей мере малую вариацию, толщины и/или плотности, по сравнению с остальным несущим материалом. Второй и третий несущий материал также может включать две первых части соединения с геометрическим замыканием. Это также позволяет соединять второй и третий несущий материал с дополнительными несущими материалами, не приводя к вариации, или по меньшей мере с малой вариацией, толщины и/или плотности, по сравнению с остальным несущим материалом. Соответственно этому, мог бы быть сделан бесконечным непрерывный процесс изготовления, например, битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий.

Еще более предпочтительно удаляют часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна на краях начала и конца несущего материала. Тем самым несущий материал включает две первых части соединения с геометрическим замыканием, одну на начале и одну на конце несущего материала.

Благоприятным результатом создания двух частей соединения с геометрическим замыканием, одной на начале и одной на конце несущего материала, является то, что несущий материал пригоден к соединению на начале несущего материала со вторым несущим материалом, и на конце несущего материала с третьим несущим материалом так, что получаются соединительные области без вариации, или по меньшей мере с малой вариацией, толщины и/или плотности, по сравнению с остальным несущим материалом. Второй и третий несущий материал также может включать две первых части соединения с геометрическим замыканием на своих начале и конце. Это позволяет также соединять второй и третий несущий материал с дополнительными несущими материалами, не создавая вариацию, или по меньшей мере с малой вариацией, толщины и/или плотности, по сравнению с остальным несущим материалом. Соответственно этому, с этими соединенными несущими материалами мог бы быть сделан бесконечным непрерывный процесс изготовления, например, битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий (см. Фиг.11).

В еще одном предпочтительном варианте исполнения удаляют часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна на краях в поперечном машинному направлении несущего материала. Тем самым несущий материал включает две первых части соединения с геометрическим замыканием, одну на одной стороне в поперечном машинному направлении, и одну на другой стороне в поперечном машинному направлении несущего материала.

Благоприятным результатом создания двух частей соединения с геометрическим замыканием, одной на одной стороне в поперечном машинному направлении и одной на другой стороне в поперечном машинному направлении несущего материала, является то, что несущий материал пригоден к соединению на одной стороне в поперечном машинному направлении несущего материала со вторым несущим материалом, и на другой стороне в поперечном машинному направлении несущего материала с третьим несущим материалом так, что получаются соединительные области без вариации, или по меньшей мере с малой вариацией, толщины и/или плотности, по сравнению с остальным несущим материалом. Второй и третий несущий материал также может включать две первых части соединения с геометрическим замыканием на своих одной стороне и другой стороне в поперечном машинному направлении. Это позволяет также соединять второй и третий несущий материал с дополнительными несущими материалами, не создавая вариацию, или по меньшей мере с малой вариацией, толщины и/или плотности, по сравнению с остальным несущим материалом. Соответственно этому, с этими соединенными несущими материалами мог бы быть сделан бесконечным непрерывный процесс изготовления, например, битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий (см. Фиг.12), или может быть сформирован более широкий несущий материал.

Для удаления части толщины первого слоя термопластичного волокна и/или второго слоя термопластичного волокна предпочтительно применяют способ сошлифовывания с использованием устройства для стачивания.

В одном предпочтительном варианте исполнения первый слой термопластичного волокна и второй слой термопластичного волокна включают термопластичные волокна одного и того же типа.

В пределах области настоящего изобретения следует понимать, что термин «волокна» подразумевает как штапельные волокна, так и нити. Штапельные волокна представляют собой волокна, которые имеют заданную, относительно короткую длину в диапазоне от 2 до 200 мм. Нити представляют собой волокна, имеющие длину более 200 мм, предпочтительно более 500 мм, более предпочтительно свыше 1000 мм. Нити могут быть практически бесконечными, например, когда их формируют непрерывной экструзией и прядением нити через прядильное отверстие в фильере.

Волокна могут иметь любую форму поперечного сечения, в том числе круглую, трехлопастную, многолопастную или прямоугольную, причем последняя имеет ширину и высоту, где ширина может быть значительно большей, чем высота, так, что волокно в этом варианте исполнения представляет собой ленту. Кроме того, указанные волокна могут быть однокомпонентными, двухкомпонентными или даже многокомпонентными волокнами.

В одном предпочтительном варианте исполнения толщина первой части соединительной области составляет от 0% до 90%, предпочтительно от 20% до 80%, более предпочтительно от 35% до 70%, и наиболее предпочтительно от 50% до 60% толщины остального несущего материала, где удалена часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна.

Имея сокращенную толщину в первой части, соединительная область обеспечивает отсутствие вариации, или по меньшей мере малую вариацию, толщины и/или плотности в соединительной области, по сравнению с остальным несущим материалом. Для достижения почти совершенного результата соединение с геометрическим замыканием по меньшей мере на одном краю первой части соединительной области включает уменьшенную толщину, составляющую примерно 50% толщины несущего материала.

Одним из недостатков прототипа является то, что увеличивается толщина несущего материала в соединительной области, когда несущие материалы укладывают/соединяют друг с другом внахлест (например, см. Фиг.1 и 2a/b).

Длина и/или ширина первого слоя термопластичного волокна и второго слоя термопластичного волокна предпочтительно различаются по меньшей мере на 0,5 см, предпочтительно по меньшей мере на 1,0 см, более предпочтительно по меньшей мере на 2,0 см.

В результате различия в длине и/или ширине первого слоя термопластичного волокна и второго слоя термопластичного волокна увеличивается площадь контакта в соединительной области сравнительно с прототипом, например, при укладке/соединении двух несущих материалов встык. Площадь контакта представляет собой область, где первый несущий материал и второй несущий материал приходят в контакт в соединительной области. Благодаря увеличенной площади контакта в соединительной области возможное соединение с геометрическим замыканием со вторым несущим материалом обеспечивает создание соединения с повышенной прочностью связывания.

В одном предпочтительном варианте исполнения по меньшей мере один край несущего материала включает по меньшей мере две области, причем области имеют различные толщины первой части соединительной области и/или различные значения ширины и/или длины первого слоя термопластичного волокна и второго слоя термопластичного волокна.

В дополнительном предпочтительном варианте исполнения, в несущем материале содержится холст, включающий основные нити и/или уточные нити.

Холст предпочтительно представляет собой тканый холст или уложенный холст. Холст способен повысить прочность при растяжении, улучшить размерную стабильность, то есть, сокращением относительного удлинения при заданной нагрузке, приложенной к несущему материалу, и/или улучшить прочность на разрыв несущего материала. В отношении преимуществ применения холста заявитель приводит ссылку на патентный документ WO 2015/055619 A1.

Тем самым холст может быть размещен между первым и вторым слоями термопластичного волокна, или в первом или втором слое термопластичного волокна, например, на уровне 50% толщины несущего материала.

Если холст размещают между первым и вторым слоями термопластичного волокна, холст может быть способен поддерживать волокна первого и/или второго слоя термопластичного волокна в их исходном слое термопластичного волокна так, что волокна первого слоя термопластичного волокна не переплетаются с волокнами второго слоя термопластичного волокна, и наоборот.

Для получения соединительной области, которая имеет толщину, сравнимую с остальным несущим материалом, является благоприятным удаление по меньшей мере части первого и/или второго слоя термопластичного волокна, которая составляет около 50% толщины несущего материала в соединительной области. Поэтому, чтобы не повредить находящийся в несущем материале холст, было бы благоприятным, чтобы холст не был размещен на уровне 50% толщины несущего материала, предпочтительно холст размещают на уровне 20%, более предпочтительно при 30%, еще более предпочтительно при 40%, и наиболее предпочтительно на уровне 45% толщины несущего материала.

Если холст размещен вблизи 50% толщины (например, 40% или 45%) несущего материала, холст может быть в тесной близости с холстом второго несущего материала, если второй материал соединяют с несущим материалом в соединительной области. Когда используют адгезив для соединения несущего материала, имеющего первую часть соединения с геометрическим замыканием, то ввиду того обстоятельства, что холсты несущего материала и второго несущего материала находятся близко друг к другу в соединительной области, требуется меньшее количество адгезива для надежности соединения между холстами. Применением меньшего количества адгезива улучшается импрегнирование несущего материала, например, при изготовлении битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий, и будет предотвращаться или по меньшей мере сокращаться отбраковка изделия (например, битуминизированных кровельных мембран, ворсовых ковров и/или виниловых напольных покрытий).

В еще одном предпочтительном варианте исполнения нити основы и/или уточные нити холста включают высокомодульные волокна, имеющие модуль упругости при растяжении по меньшей мере 5 ГПа, предпочтительно по меньшей мере 10 ГПа, более предпочтительно по меньшей мере 15 ГПа, еще более предпочтительно по меньшей мере 20 ГПа, еще более предпочтительно по меньшей мере 25 ГПа, еще более предпочтительно по меньшей мере 40 ГПа, еще более предпочтительно по меньшей мере 50 ГПа, и наиболее предпочтительно по меньшей мере 75 ГПа.

В одном варианте исполнения основные нити холста, протяженные в продольном направлении несущего материала, включают волокна с высоким модулем упругости, например, такие как сложнополиэфирные волокна, такие как полиэтилентерефталатная (PET) пряжа, полиамидные волокна, такие как пряжа из полиамида-6 (РА6), стеклянные волокна, арамидные волокна или углеродные волокна, и/или другие высокомодульные волокна, или любые их комбинации.

В еще одном варианте исполнения холст выполнен из стеклянных основных и/или уточных нитей.

В одном предпочтительном варианте исполнения применяют стекловолоконный холст, который имеет следующую спецификацию:

- 33 основных нити на 25 см и 21 уточных нити на 25 см

Основные нити включают:

- титр 34 текс

- прочность 110-130 Н/5 см

- удлинение при разрыве 2,8-3,7%

Уточные нити включают:

- титр 34 текс

- прочность 68-80 Н/5 см

- удлинение при разрыве 2,5-3,0%

Холст, размещенный в первом слое термопластичного волокна и/или во втором слое термопластичного волокна, или между ними, мог быть размещен по центральной линии толщины несущего материала. При условии, что первая часть соединительной области имеет толщину более 50% толщины остального несущего материала, и не более 85%, предпочтительно не более 75%, еще более предпочтительно не более 60% толщины остального несущего материала, снижается риск повреждения холста с улучшением размерной стабильности несущего материала. Кроме того, благодаря короткому расстоянию между холстом в несущем материале и холстом во втором несущем материале, которые связаны друг с другом соединением с геометрическим замыканием, обеспечивается возможность улучшенного распределения нагрузки в соединительной области.

Несущие материалы согласно прототипу могут включать холст, размещенный по центральной линии толщины несущего материала. Когда соединение между первым несущим материалом и вторым несущим материалом выполняют наложением первого несущего материала поверх второго несущего материала (см. фиг.1 и 2a/b), расстояние между холстом, содержащимся в первом несущем материале, и холстом, находящимся во втором несущем материале, равно общей толщине первого несущего материала или второго несущего материала. Первый несущий материал и второй несущий материал таких несущих материалов согласно прототипу могут быть соединены друг с другом нанесением липкой ленты на соединительную область между первым несущим материалом и вторым несущим материалом, и подведением тепла и/или приложением давления к соединительной области, чтобы обеспечить течение адгезива в промежутки между волокнами несущего материала и холстом. Однако для получения достаточной размерной стабильности таких несущих материалов согласно прототипу нужно наносить относительно большое количество адгезива, чтобы обеспечивать достаточно прочное соединение между обоими холстами, каковой адгезив становится распределенным на всем протяжении толщины соединительной области после подведения тепла и/или приложения давления. Вследствие этого соединительная область не может быть пропитана, например, битумом или поливинилхлоридным (PVC) пластизолем, что приводит к браку материала во время изготовления, например, битуминизированных мембран, ворсовых ковров и/или виниловых напольных покрытий, так как соединительная область будет видна в битуминизированных мембранах, ворсовых коврах и/или виниловых напольных покрытиях.

В одном предпочтительном варианте исполнения первый слой термопластичного волокна и/или второй слой термопластичного волокна включают однокомпонентные волокна или двухкомпонентные волокна по меньшей мере одного типа.

В одном варианте исполнения первый слой термопластичного волокна и второй слой термопластичного волокна несущего материала включают по меньшей мере два однокомпонентных волокна. В одном варианте исполнения используют однокомпонентные волокна различных типов, причем по меньшей мере два различных типа однокомпонентных волокон предпочтительно состоят из полимеров с различной химической структурой, имеющих различные температуры плавления. Предпочтительно, чтобы температуры плавления по меньшей мере двух различных полимеров различались по меньшей мере на 10°С, предпочтительно по меньшей мере на 20°С, более предпочтительно температуры плавления различаются по меньшей мере на 50°С. Такое изделие могло бы быть подвергнуто термическому связыванию, предпочтительно горячим воздухом, воздействием на волокно несущего материала в соединительной области температуры в диапазоне температуры плавления полимера с более низкой температурой плавления. При термическом связывании не требуется дополнительный адгезив для соединения несущего материала со вторым несущим материалом, и тем самым свойства соединительной области несущего материала являются такими же или по меньшей мере подобными свойствам остального несущего материала.

В одном варианте исполнения по меньшей мере два слоя термопластичного волокна включают двухкомпонентные волокна, состоящие из двух полимеров с различной химической структурой, имеющих различные температуры плавления.

Двухкомпонентные волокна предпочтительно представляют собой волокна, состоящие из двух полимеров с различной химической структурой. Базовое различие проводят между тремя типами двухкомпонентных волокон: типы «бок-о-бок», типы «сердцевина-оболочка» и типы «островки в море». В одном варианте исполнения температуры плавления двух полимеров, составляющих двухкомпонентные волокна, различаются по меньшей мере на 10°С, предпочтительно по меньшей мере на 20°С, более предпочтительно по меньшей мере на 50°С. Такой несущий материал, включающий двухкомпонентные волокна, в особенности, когда он состоит из волокон типов «бок-о-бок», типа «островки в море» и/или типа «сердцевина-оболочка», мог бы быть термически сварен, предпочтительно горячим воздухом, подверганием волокон несущего материала в соединительной области воздействию температуры в диапазоне температуры плавления полимера с более низкой температурой плавления. При термическом связывании не требуется дополнительный адгезив для соединения несущего материала со вторым несущим материалом, и тем самым свойства соединительной области несущего материала являются такими же или по меньшей мере подобными свойствам остального несущего материала.

В одном предпочтительном варианте исполнения несущий материал главным образом сформирован из двухкомпонентных волокон типа «сердцевина-оболочка», в первом и во втором слоях термопластичного волокна, предпочтительно нитей. Под «главным образом» подразумевается, что по меньшей мере 50% волокон, содержащихся в слоях термопластичного волокна, представляют собой двухкомпонентные волокна типа «сердцевина-оболочка», предпочтительно по меньшей мере 75%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95%, наиболее предпочтительно 100%.

Соотношение «сердцевина-оболочка» в двухкомпонентных волокнах типа «сердцевина-оболочка» предпочтительно составляет величину между 95/5 об.% и 5/95 об.%. Более предпочтительно соотношение «сердцевина-оболочка» составляет величину между 50/50 об.% и 95/5 об.%.

В одном варианте исполнения оболочка содержит полимер из группы полимеров, включающей полиамиды, полиолефины, галогенированные полиолефины, сложные полиэфиры, простые полиэфиры, полиимиды, полисульфиды, и их сополимеры или смеси.

В еще одном варианте исполнения сердцевина содержит полимер из группы полимеров, включающей полиолефины, галогенированные полиолефины, полиамиды, сложные полиэфиры, простые полиэфиры, полиимиды, полисульфиды, и их сополимеры или смеси.

В еще одном варианте исполнения оболочка двухкомпонентных волокон типа «сердцевина-оболочка» главным образом состоит из полиамида, предпочтительно полиамида-6 (РА6), и сердцевина состоит главным образом из сложного полиэфира, предпочтительно полиэтилентерефталата (PET), например, для битуминизированных мембран, ворсовых ковров или виниловых напольных покрытий.

В еще одном варианте исполнения оболочка двухкомпонентных волокон типа «сердцевина-оболочка» главным образом состоит из полиолефина, предпочтительно полипропилена, и сердцевина состоит главным образом из сложного полиэфира, предпочтительно полиэтилентерефталата (PET), например, для ворсовых ковров или фильтрующих сред.

В еще одном варианте исполнения оболочка двухкомпонентных волокон типа «сердцевина-оболочка» главным образом состоит из сложного полиэфира, предпочтительно сополимерного сложного полиэфира (co-PET), и сердцевина главным образом состоит из сложного полиэфира, предпочтительно полиэтилентерефталата (PET), например, для битуминизированных мембран, ворсовых ковров, виниловых напольных покрытий или фильтрующих сред.

В одном предпочтительном варианте исполнения первый слой термопластичного волокна и/или второй слой термопластичного волокна представляют собой слои нетканого материала из волокон и/или трехмерные маты из экструдированных перепутанных нитей.

Несущий материал может включать нетканый материал любого типа, например, такой как нетканые материалы из штапельных волокон, полученные общеизвестными способами, такими как способы кардочесания, способы мокрой укладки или способы воздушной укладки, или любыми комбинациями их. Несущий материал также может включать нетканый материал, состоящий из нитей, сформированных общеизвестными способами скрепления прядением из расплава через фильеру (спанбонд), в которых нити экструдируют из фильеры и затем укладывают на конвейерную ленту в виде полотна из нитей, и затем связывают полотно с образованием слоя нетканого материала из волокон, или двухстадийным способом, в котором нити выпрядают и наматывают на бобины, предпочтительно в форме многофиламентной пряжи, с последующей стадией разматывания многофиламентной пряжи и укладки нитей на конвейерную ленту в виде полотна из нитей, и связывания полотна с образованием слоя нетканого несущего материала из волокон.

Волокна по меньшей мере в одном первом и/или втором слое термопластичного волокна несущего материала предпочтительно представляют собой нити, чтобы обеспечить более высокую прочность при растяжении и/или более высокую прочность на разрыв несущего материала и/или конечного (импрегнированного) изделия, например, такого как битуминизированная кровельная мембрана, лист кровельной изоляции, носитель для фильтрационных сред, ворсовый ковер, или (амортизирующее) виниловое напольное покрытие.

По меньшей мере первый и/или второй слой термопластичного волокна несущего материала может быть составлен термопластичными волокнами по меньшей мере на 50 вес.% общего веса волокон в несущем материале, предпочтительно по меньшей мере на 75 вес.%, более предпочтительно по меньшей мере на 90 вес.%, еще более предпочтительно по меньшей мере на 95 вес.%. Увеличение количества термопластичных волокон по меньшей мере в первом слое термопластичного волокна и/или втором слое термопластичного волокна повышает прочность при растяжении и/или сопротивление разрыву, и снижает гибкость несущего материала и/или конечного (импрегнированного) изделия.

В одном варианте исполнения по меньшей мере первый и/или второй слой термопластичного волокна несущего материала состоят из термопластичных волокон на 100 вес.%, в расчете на общий вес несущего материала.

Термопластичный полимер, из которого могут состоять термопластичные волокна по меньшей мере в первом и/или втором слое термопластичного волокна несущего материала, может быть термопластичным полимером любого типа, способным противостоять повышенным температурам, например, таким, какие имеют место в процессах изготовления битуминизированных кровельных мембран, листов кровельной изоляции, носителя для фильтрационных сред, ворсовых ковров, и (амортизирующих) виниловых напольных покрытий. Термопластичные волокна могут включать полиолефин, такой как полиэтилен (PE) или полипропилен (PP), галогенированный полиолефин, такой как политетрафторэтилен (PTFE) или поливинилидендифторид (PVDF), сложный полиэфир, например, такой как полиэтилентерефталат (PET) (основанный либо на диметилтерефталате (DMT), либо на терефталевой кислоте (PTA)), полибутилентерефталат (PBT), политриметилентерефталат (PTT), полиэтиленнафталат (PEN), и/или полимолочную кислоту (PLA), полиамид, например, такой как полиамид-6 (PA6), полиамид-6,6 (PA6,6) и/или полиамид-6,10 (PA6,10), полиимиды (PI), полисульфиды (PS), такие как полифениленсульфид (PPS), полиэтиленимид (PEI) и/или полиоксиметилен (POM), и/или любые сополимеры или любые смеси их.

В одном варианте исполнения может быть сформирован трехмерный мат из экструдированных перепутанных нитей образованием нитей и сборкой нитей в трехмерную структуру, обеспечивая возможность изгибания нитей и приведения в контакт между собой, предпочтительно в расплавленном состоянии.

Изгибание нитей может быть инициировано, например, собиранием нитей в водяную ванну. Патентный документ US 5,639,543 A раскрывает пример такого трехмерного мата с беспорядочным перепутыванием экструдированных нитей. Изгибание нитей является хаотическим и не приводит к массиву с конкретными формами.

В одном более предпочтительном варианте исполнения нити трехмерного мата из экструдированных перепутанных нитей термически связаны в точках их пересечения, с образованием тем самым перепутанной структуры из экструдированных нитей, сформованных в трехмерную структуру. Нити трехмерного мата экструдированных перепутанных нитей наиболее предпочтительно все еще находятся в свом расплавленном состоянии, когда их собирают на профилированную поверхность с образованием частично взаимопроникающего связывания в расплаве в точках их пересечения. При затвердевании взаимопроникающих нитей на профилированной поверхности образуется трехмерный мат из экструдированных перепутанных нитей, который застывает, имея тем самым большой поровый объем.

Поверхность, на которой собирают нити, предпочтительно профилирована так, что трехмерно-структурированному мату из нитей придается трехмерная форма, которая включает выступы и впадины, полусферы, заостренные элементы с положительной и/или отрицательной кривизной, лунки и/или вафельные структуры, пирамиды, U-образные выемки, V-образные канавки, конусы и/или цилиндры, накрытые полусферой.

Поровый объем трехмерного мата из экструдированных перепутанных нитей может составлять по меньшей мере 50 об.%, предпочтительно по меньшей мере 75 об.%, более предпочтительно по меньшей мере 85 об.%, еще более предпочтительно по меньшей мере 90 об.%, наиболее предпочтительно по меньшей мере 95 об.%.

Трехмерно-структурированный мат из экструдированных перепутанных нитей, который имеет толщину в диапазоне от 5 до 100 мм, предпочтительно от 5 до 50 мм, определен в соответствии со стандартом ISO 9864:2014.

Диаметр экструдированных перепутанных нитей в трехмерно-структурированном мате из экструдированных перепутанных нитей может варьировать в широких пределах. Экструдированные перепутанные нити в трехмерно-структурированном мате из экструдированных перепутанных нитей предпочтительно имеют средний диаметр в диапазоне от 100 мкм до 2000 мкм, более предпочтительно в диапазоне от 200 мкм до 1500 мкм, еще более предпочтительно в диапазоне от 300 мкм до 1100 мкм, наиболее предпочтительно в диапазоне от 500 мкм до 900 мкм, по измерению с использованием микрометра Mitutoyo, круговой контактной поверхности, имеющей диаметр 6,35 мм, и с приложением нагрузки величиной 5 Н.

Экструдированные перепутанные нити трехмерно-структурированного мата из экструдированных перепутанных нитей по меньшей мере первого слоя термопластичного волокна и/или второго слоя термопластичного волокна могут состоять из любого термопластичного полимера или смеси термопластичных полимеров. Экструдированные перепутанные нити могут включать полиолефин, такой как полиэтилен (PE) или полипропилен (PP), галогенированный полиолефин, такой как политетрафторэтилен (PTFE) или поливинилидендифторид (PVDF), сложный полиэфир, например, такой как полиэтилентерефталат (PET) (основанный либо на диметилтерефталате (DMT), либо на терефталевой кислоте (PTA)), полибутилентерефталат (PBT), политриметилентерефталат (PTT), полиэтиленнафталат (PEN), и/или полимолочную кислоту (PLA), полиамид, например, такой как полиамид-6 (PA6), полиамид-6,6 (PA6,6) и/или полиамид-6,10 (PA6,10), полиимиды (PI), полисульфиды (PS), такие как полифениленсульфид (PPS), полиэтиленимид (PEI) и/или полиоксиметилен (POM), термопластичные эластомеры (TPE), такие как термопластичные полиуретаны (TPU), и/или любые сополимеры или любые смеси их.

Несущий материал, изготовленный способом изготовления, также предпочтительно может включать характеристики описанных выше вариантов исполнения.

Кроме того, цель изобретения достигается посредством способа изготовления несущего материала, включающего следующие стадии:

а. подачи несущего материала, включающего по меньшей мере первый слой термопластичного волокна и второй слой термопластичного волокна

b. удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала, и

с. опционально, сворачивания несущего материала в рулон.

В одном предпочтительном варианте исполнения способа стадию b проводят стачиванием или разделением и срезанием. Удаление по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна может быть выполнено с использованием строгального станка фирмы Fortuna GmbH.

В еще одном предпочтительном варианте исполнения способа удаление по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна выполняют так, что толщина первой части соединительной области составляет от 0% до 90%, предпочтительно от 20% до 80%, более предпочтительно от 35% до 70%, и наиболее предпочтительно от 50% до 60% толщины остального несущего материала.

Длина и/или ширина первого слоя термопластичного волокна и/или второго слоя термопластичного волокна предпочтительно различаются по меньшей мере на 0,5 см, предпочтительно по меньшей мере на 1,0 см, более предпочтительно по меньшей мере на 2,0 см.

В одном предпочтительном варианте исполнения способа несущий материал включает холст, предпочтительно размещенный между первым слоем термопластичного волокна и вторым слоем термопластичного волокна.

В дополнительном предпочтительном варианте исполнения способа холст включает основные нити и/или уточные нити, причем холст предпочтительно представляет собой тканый или уложенный холст.

В еще одном предпочтительном варианте исполнения способа первый слой термопластичного волокна и/или второй слой термопластичного волокна представляют собой слои нетканого материала из волокон и/или трехмерные маты из экструдированных перепутанных нитей.

Несущие материалы, имеющие свои благоприятные свойства, и описанные выше варианты исполнения их могут быть использованы в различных вариантах применения. Несущий материал предпочтительно используют в битуминизированных кровельных мембранах, листах кровельной изоляции, носителях для фильтрационных сред, первичных подложках для ворсовых ковров, и (амортизирующих) виниловых напольных покрытиях.

Изобретение дополнительно описано посредством фигур.

Краткое описание чертежей:

Фиг.1 и 2 (а+b) схематически показывает сочетание двух частей несущего материала согласно прототипу

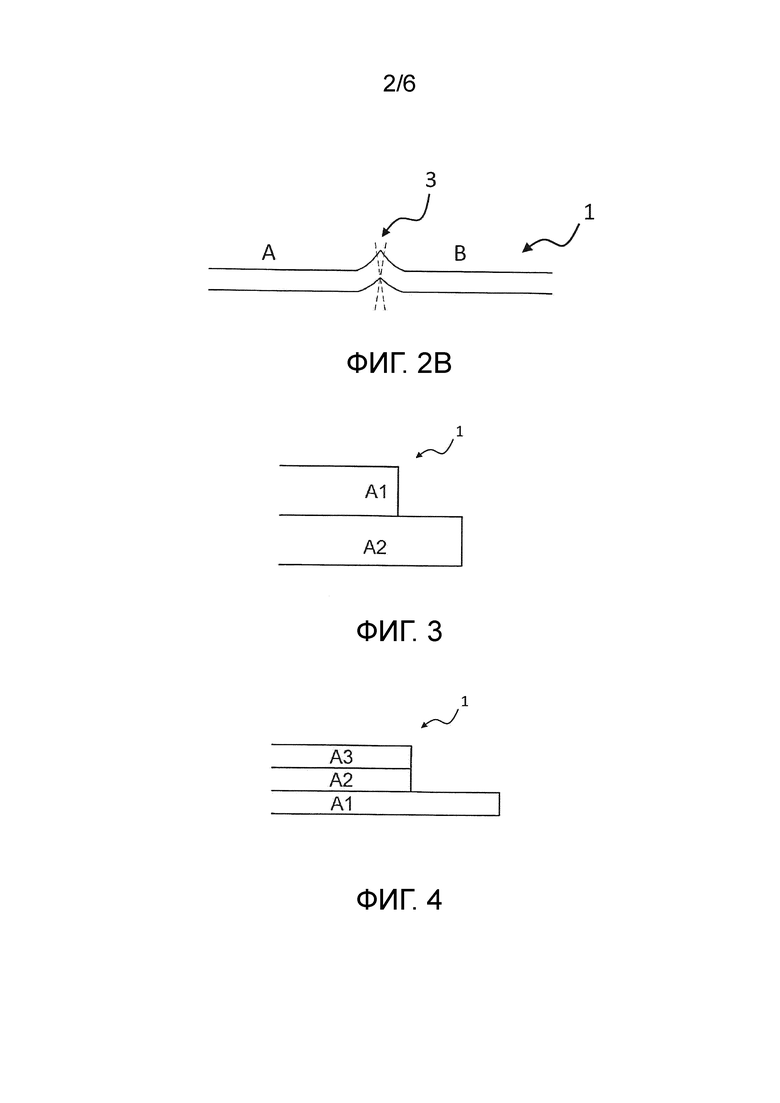

Фиг.3 схематически показывает вид сбоку несущего материала.

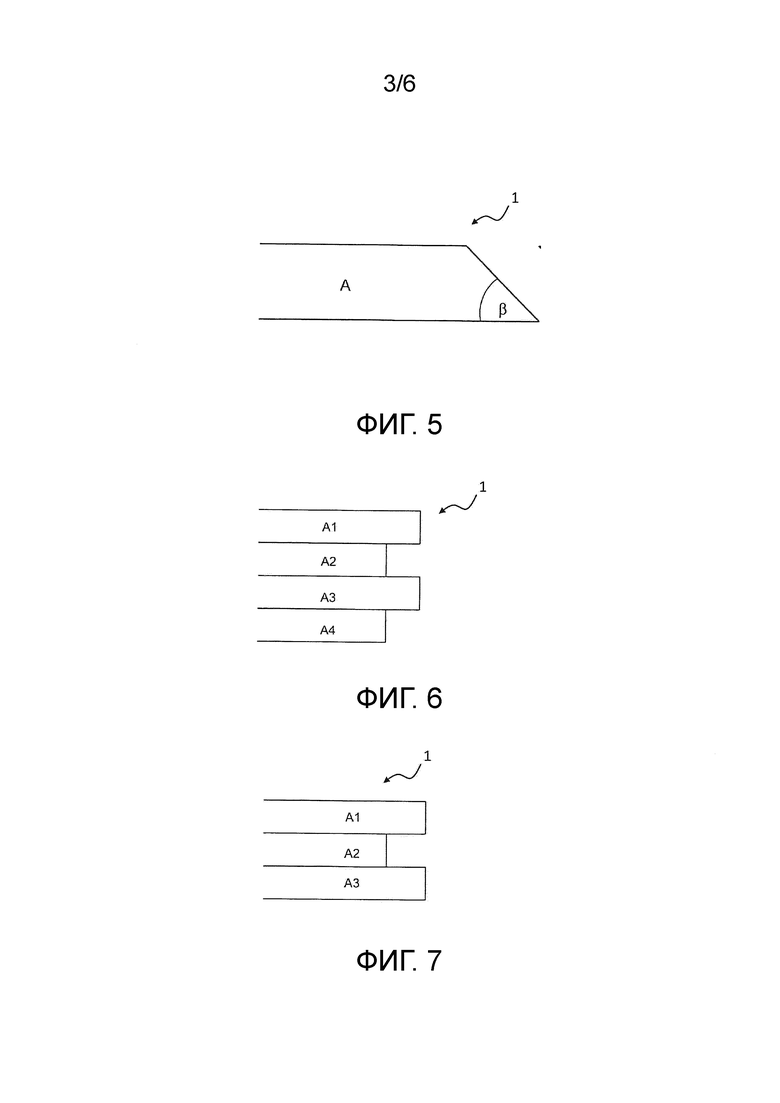

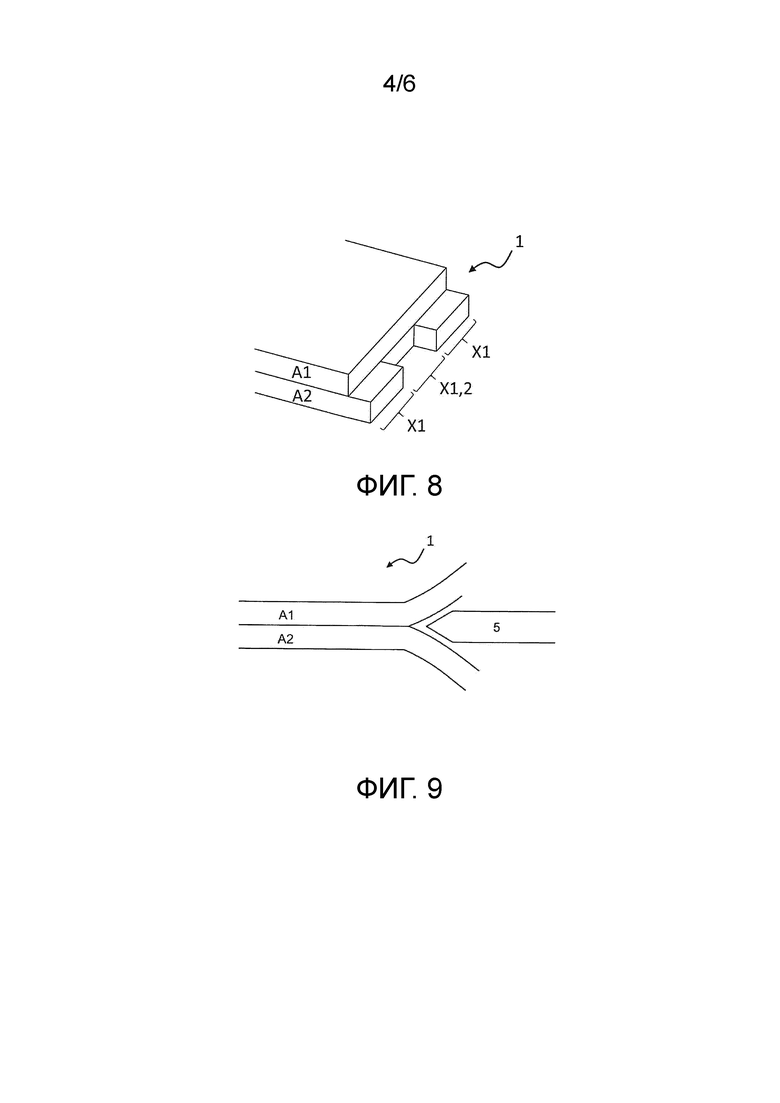

Фиг.4-8 схематически показывают виды сбоку несущего материала в различных вариантах исполнения.

Фиг.9 схематически показывает стадию разделения первого слоя термопластичного волокна и второго слоя термопластичного волокна.

Фиг.10 показывает вид сверху несущего материала.

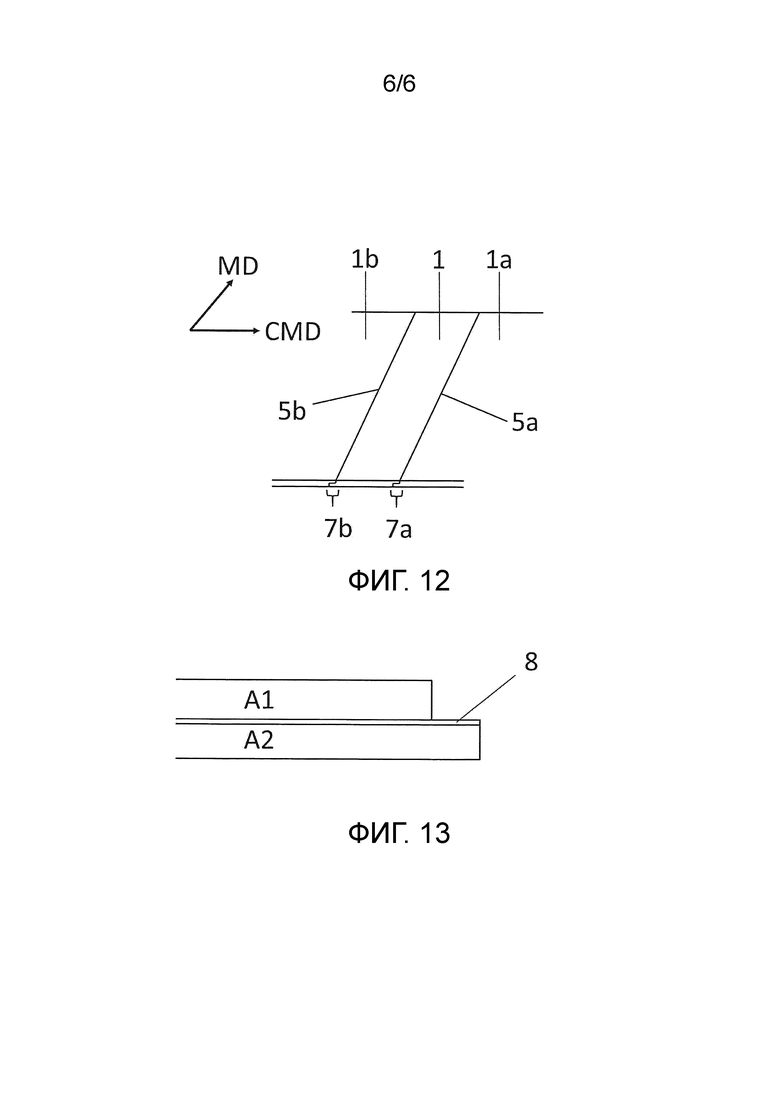

Фиг.11/12 показывает перспективные виды схематических изображений несущего материала, соединенного со вторым и третьим несущим материалом.

Фиг.13 показывает вид сбоку несущего материала.

В фиг.1 схематически показано соединение первой части А соединенного несущего материала 1 и второй части В соединенного несущего материала 1 (прототип). Первая часть А имеет первый слой А1 термопластичного волокна и второй слой А2 термопластичного волокна. Вторая часть В также имеет первый слой В1 термопластичного волокна и второй слой В2 термопластичного волокна. Для соединения первой части А и второй части В в соединительной области 3 первую часть А укладывают поверх второй части В. В соединительной области 3 размещены четыре слоя термопластичного волокна. Вследствие этого толщина и вес соединенного несущего материала 1 возрастают в соединительной области 3.

В фиг.2А и 2В показан альтернативный вариант исполнения согласно прототипу. Несущий материал 1 включает первую часть А с единственным слоем термопластичного волокна и вторую часть В с единственным слоем термопластичного волокна. Часть А укладывают поверх части В, и затем обе части А, В неразъемно соединяют друг с другом, например, с использованием горячей проволоки или в стадии ультразвуковой сварки/срезания для одновременного срезания и объединения части А и части В друг с другом. После этого часть А и часть В отворачивают друг от друга, в результате чего они оказываются соединенными в соединительной области 3. В этом варианте исполнения толщина (и вес) несущего материала 1 также возрастает в соединительной области 3. Кроме того, прочность несущего материала в соединительной области является более низкой, чем в остальном несущем материале.

Фиг.3 показывает вид сбоку несущего материала 1, включающего первый слой А1 термопластичного волокна и второй слой А2 термопластичного волокна. Первый слой А1 термопластичного волокна первой части А имеет иную длину, нежели второй слой А2 термопластичного волокна. Вследствие этого несущий материал 1 образует первую часть соединения с геометрическим замыканием.

Фиг.4 показывает вариант осуществления настоящего изобретения с более чем двумя слоями термопластичного волокна в несущем материале 1. Несущий материал 1 включает первый слой А1 термопластичного волокна, второй слой А2 термопластичного волокна и третий слой А3 термопластичного волокна. Длина первого слоя А1 термопластичного волокна отличается от длины второго и третьего слоя А2, А3 термопластичного волокна. Несущий материал 1 также образует первую часть соединения с геометрическим замыканием, так что настоящее изобретение также является действительным для несущих материалов, включающих более чем два слоя термопластичного волокна в одной части. Должно быть понятно, что один или многие из слоев А1, А2, А3 могли бы быть выполнены из других материалов, нежели волокна (например, пленок).

Фиг.5 показывает вид сбоку несущего материала, имеющего скошенный край слоя с углом β. Несущий материал 1 со скошенным краем слоя также образует первую часть соединения с геометрическим замыканием.

Фиг.6 показывает вид сбоку несущего материала 1, включающего четыре слоя (А1-А4) термопластичного волокна. Первый слой А1 термопластичного волокна имеет длину, отличную от длины второго слоя А2 термопластичного волокна. Затем второй слой А2 термопластичного волокна имеет длину, отличную от длины третьего слоя А3 термопластичного волокна, и также третий слой А3 термопластичного волокна по длине отличается от четвертого слоя А4 термопластичного волокна. Различия в длине между слоями термопластичного волокна чередуются так, что получается форма типа застежки-молнии. Тем самым слои А2 и А4 с четными номерами и/или слои А1 и А3 термопластичного волокна с нечетными номерами не обязательно должны иметь одинаковые длины. Соответственно этому, несущий материал 1 также образует первую часть соединения с геометрическим замыканием.

Фиг.7 показывает вид сбоку несущего материала, включающего три слоя (А1-А3) термопластичного волокна. Первый слой А1 термопластичного волокна имеет длину, отличную от длины второго слоя А2 термопластичного волокна. Затем второй слой А2 термопластичного волокна имеет длину, отличную от длины третьего слоя А3 термопластичного волокна. Различия в длине между слоями термопластичного волокна чередуются так, что получается форма типа застежки-молнии. Тем самым слои А1 и А3 с нечетными номерами не обязательно должны иметь одинаковые длины. Соответственно этому, несущий материал 1 также образует первую часть соединения с геометрическим замыканием.

Фиг.8 схематически показывает перспективный вид несущего материала, имеющего два слоя (А1, А2) термопластичного волокна. В областях Х1 длина первого слоя А1 термопластичного волокна отличается от длины второго слоя термопластичного волокна, причем в области Х1,2 длина первого слоя А1 термопластичного волокна равна длине второго слоя А2 термопластичного волокна. Соответственно этому, длина первого слоя термопластичного волокна в областях Х1 и Х1,2 равна длине второго слоя термопластичного волокна в области Х1,2 и отличается от длины второго слоя термопластичного волокна в областях Х1. Несущий материал в этом варианте исполнения также образует первую часть соединения с геометрическим замыканием. Может быть так, что второй слой термопластичного волокна в области Х1 является более длинным, чем первый слой термопластичного волокна в областях Х1 и Х1,2 и второй слой термопластичного волокна в области Х1,2 (как показано), но также представима обратная ситуация (подобно негативной форме первой части соединения с геометрическим замыканием, не показано).

Фиг.9 схематически показывает процесс разделения. Несущий материал 1 включает первый слой А1 термопластичного волокна и второй слой А2 термопластичного волокна. Разделяющим устройством 5 частично отделяют первый слой А1 термопластичного волокна от второго слоя А2 термопластичного волокна с формированием верхней части, образованной из первого слоя А1 термопластичного волокна, и нижней части, образованной из второго слоя А2 термопластичного волокна, и верхнюю часть или нижнюю часть удаляют, предпочтительно срезанием. В непоказанном варианте исполнения верхняя часть может включать только часть исходного первого слоя А1 термопластичного волокна, или верхний слой включает первый слой термопластичного волокна и часть второго слоя термопластичного волокна, тем самым нижняя часть может включать только часть исходного второго слоя А2 термопластичного волокна, или нижняя часть включает второй слой термопластичного волокна и часть первого слоя термопластичного волокна. В результате этого первый слой А1 термопластичного волокна и второй слой А2 термопластичного волокна несущего материала 1 образует первую часть соединения с геометрическим замыканием (подобно фиг.4-7). Разделяющее устройство 5 составляет часть двоильной машины. Например, такие двоильные машины продает компания Fortuna GmbH. Для осуществления описанной первой части соединения с геометрическим замыканием (подобно частям пазла) предусматриваются также другие способы разделения и обрезания.

Фиг.10 показывает вид сверху несущего материала 1, имеющего четыре края (4a/b, 5a/b). Первый край несущего материала 1 представляет собой начало 4а несущего материала 1 в машинном направлении MD. Второй край несущего материала 1 представляет собой конец 4b несущего материала 1 в машинном направлении MD. Кроме того, несущий материал включает третий край 5а на одной стороне несущего материала 1 в поперечном машинному направлении CMD, и четвертый край 5b на еще одной стороне несущего материала 1 в поперечном машинному направлении CMD.

Фиг.11 показывает несущий материал 1, который своим началом 4а соединен со вторым несущим материалом 1а в машинном направлении MD. Соединение создано в соединительной области 6а. Кроме того, несущий материал 1 также своим концом 4b соединен с третьим несущим материалом 1b в машинном направлении MD, причем соединение создано в соединительной области 6b.

Фиг.12 показывает несущий материал 1, который своей одной стороной 5а соединен во вторым несущим материалом 1а в поперечном машинному направлении MD. Соединение создано в соединительной области 7а. Кроме того, несущий материал 1 также своей другой стороной 5b соединен с третьим несущим материалом 1b в поперечном машинному направлении CMD, причем соединение создано в соединительной области 7b.

Фиг.13 показывает вид сбоку композитного материала 1, включающего первый слой А1 термопластичного волокна и второй слой А2 термопластичного волокна, причем между первым слоем А1 термопластичного волокна и вторым слоем А2 термопластичного волокна размещен холст 8.

Группа изобретений относится к несущему материалу и способу его изготовления. Несущий материал включает по меньшей мере первый слой термопластичного волокна и второй слой термопластичного волокна. По меньшей мере часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала удалена с образованием первой части соединения с геометрическим замыканием. Несущий материал может быть использован в битуминизированных кровельных мембранах, листах кровельной изоляции, носителях для фильтрационных сред, первичных подложках для ворсовых ковров, и (амортизирующих) виниловых напольных покрытиях. Группа изобретений обеспечивает повышение физико-механических свойств изделий. 2 н. и 13 з.п. ф-лы, 14 ил.

1. Несущий материал, включающий по меньшей мере первый слой (А1) термопластичного волокна и второй слой (А2) термопластичного волокна, причем первый слой термопластичного волокна и второй слой термопластичного волокна представляют собой слои нетканого материала из термопластичного волокна, отличающийся тем, что по меньшей мере часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала удалена так, что плотность остальной части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна не увеличивается, для получения первой части соединения с геометрическим замыканием.

2. Несущий материал по п.1, отличающийся тем, что часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна удалена по меньшей мере на двух краях несущего материала.

3. Несущий материал по п.1 или 2, отличающийся тем, что часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна удалена на противолежащих краях несущего материала.

4. Несущий материал по любому из предшествующих пунктов, отличающийся тем, что толщина первой части соединительной области составляет от 0 до 90%, предпочтительно от 20 до 80%, более предпочтительно от 35 до 70%, и наиболее предпочтительно от 50 до 60% толщины остального несущего материала, где удалена часть первого слоя термопластичного волокна и/или второго слоя термопластичного волокна.

5. Несущий материал по любому из предшествующих пунктов, отличающийся тем, что длина и/или ширина первого слоя термопластичного волокна и второго слоя термопластичного волокна различаются по меньшей мере на 0,5 см, предпочтительно по меньшей мере на 1,0 см, более предпочтительно по меньшей мере на 2,0 см.

6. Несущий материал по любому из предшествующих пунктов, отличающийся тем, что в несущем материале содержится холст, включающий основные нити и/или уточные нити.

7. Несущий материал по п.6, отличающийся тем, что основные и/или уточные нити холста включают высокомодульные волокна, имеющие модуль упругости при растяжении по меньшей мере 5 ГПа, предпочтительно по меньшей мере 10 ГПа, более предпочтительно по меньшей мере 15 ГПа, еще более предпочтительно по меньшей мере 20 ГПа, еще более предпочтительно по меньшей мере 25 ГПа, еще более предпочтительно по меньшей мере 40 ГПа, еще более предпочтительно по меньшей мере 50 ГПа, и наиболее предпочтительно по меньшей мере 75 ГПа.

8. Несущий материал по любому из предшествующих пунктов, отличающийся тем, что первый слой термопластичного волокна и/или второй слой термопластичного волокна включают однокомпонентные волокна или двухкомпонентные волокна по меньшей мере одного типа.

9. Несущий материал по любому из предшествующих пунктов, отличающийся тем, что первый слой термопластичного волокна и/или второй слой термопластичного волокна представляют собой слои нетканого материала из волокон и/или трехмерные маты из экструдированных перепутанных нитей.

10. Способ изготовления несущего материала, включающий следующие стадии:

а. подачи несущего материала, включающего по меньшей мере первый слой термопластичного волокна и второй слой термопластичного волокна,

b. удаления по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна по меньшей мере на одном краю несущего материала так, что плотность остальной части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна не увеличивается, и

с. опционально, сворачивания несущего материала в рулон.

11. Способ по п.10, отличающийся тем, что удаление в стадии b проводят стачиванием или разделением и срезанием.

12. Способ по п.10 или 11, отличающийся тем, что удаление по меньшей мере части первого слоя термопластичного волокна и/или второго слоя термопластичного волокна выполняют так, что толщина первой части соединительной области составляет от 0 до 90%, предпочтительно от 20 до 80%, более предпочтительно от 35 до 70%, и наиболее предпочтительно от 50 до 60% толщины остального несущего материала.

13. Способ по любому из пп.10-12, отличающийся тем, что длина и/или ширина первого слоя термопластичного волокна и второго слоя термопластичного волокна различаются по меньшей мере на 0,5 см, предпочтительно по меньшей мере на 1,0 см, более предпочтительно по меньшей мере на 2,0 см.

14. Способ по любому из пп.10-13, отличающийся тем, что несущий материал включает холст, предпочтительно размещенный между первым слоем термопластичного волокна и вторым слоем термопластичного волокна.

15. Способ по любому из пп.10-14, отличающийся тем, что первый слой термопластичного волокна и/или второй слой термопластичного волокна представляют собой слои нетканого материала из волокон и/или трехмерные маты из экструдированных перепутанных нитей.

| WO 8202412 A1, 22.07.1982 | |||

| US 2005013961 A1, 20.01.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ТСПКМ) | 2012 |

|

RU2507071C1 |

| RU 2059034 C1, 27.04.1996 | |||

| WO 2015055619 A1, 23.04.2015. | |||

Авторы

Даты

2023-09-28—Публикация

2019-10-08—Подача