Изобретение относится к лакокрасочной промышленности, в частности к производству состава для антикоррозионного покрытия для защиты изделий из стали и анодированного алюминия.

Известен состав для противокоррозионных покрытий, включающий эпоксидиановую смолу, ксилол, ацетон, этилцеллозольв, окись хрома, тальк, отвердитель и модифицирующую добавку, в качестве отвердителя используют 1,10-дициклогексил-4-(2-окси-3-фенилоксипропил) - 1,4,7,10-тетроазодекадиен или 1,10-дициклогексил-4-(2-окси-3-толилоксипропил)-1,4,7,10-тетроазодекадиен, а в качестве модифицирующей добавки γ-аминопропилтриэтоксисилан, или трисдиметиламинометилфенол, или продукт частичной гидролитической поликонденсации γ-аминопропилтриэтоксисилана, при следующем соотношении компонентов, мас. %:

см. RU Патент №2070904, МПК C09D 5/08 (1995.01), C09D 163/02 (1995.01), 1996.

Недостатком известного состава является недостаточная защитная способность покрытия на его основе за счет недостаточной коррозионной стойкости в агрессивных средах и недостаточной адгезии.

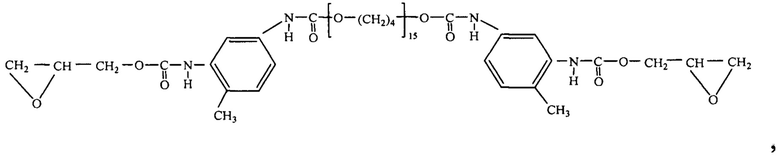

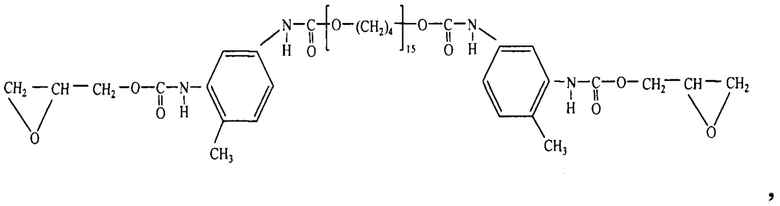

Наиболее близким, по технической сущности является состав для антикоррозионного покрытия, включающий эпоксидиановую смолу, эпоксиуретановый олигомер на основе простого полиэфира-полифурита, 2,4-толуилендиизоцианата и глицидола формулы

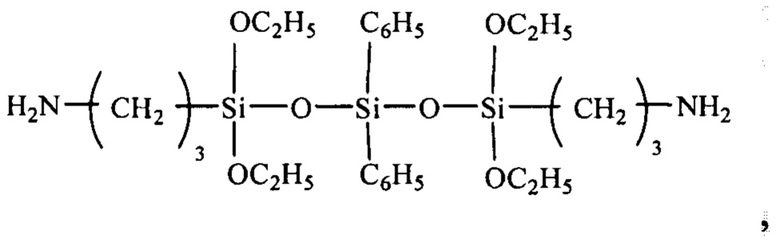

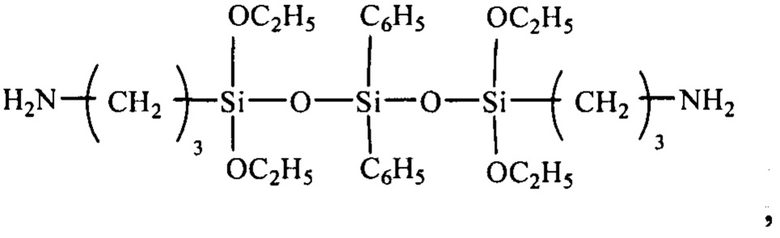

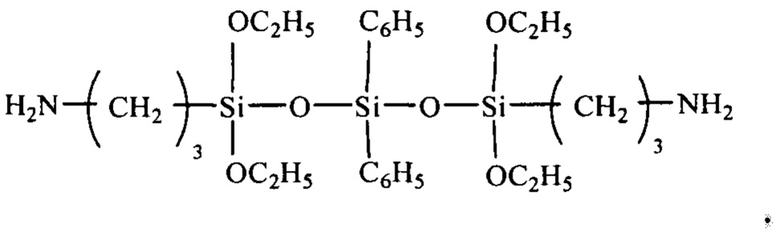

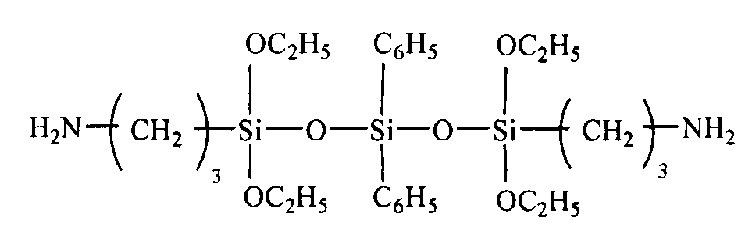

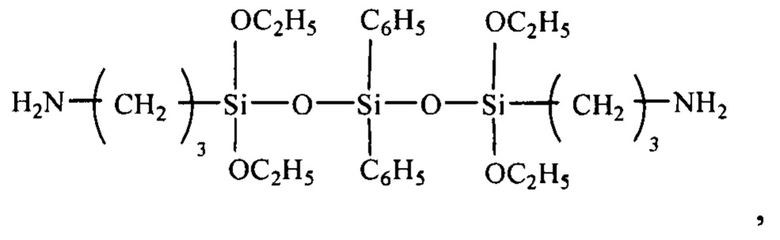

антикоррозионный пигмент, наполнитель, органический растворитель - смесь толуола и бутилцеллозольва в массовом соотношении 1:1 и аминный отвердитель - кремнийорганический диамин формулы

при следующем соотношении компонентов, мас. %:

см. RU Патент №2230086, МПК C09D 5/08 (2000.01), C09D 163/02 (2000.01), C09D 163/10 (2000.01), C08G 59/50 (2000.01), 2004.

Недостатком известного состава является недостаточная защитная способность антикоррозионного покрытия на основе заявленного состава за счет недостаточно высокой адгезии покрытия к стали и анодированному алюминию.

Технической проблемой изобретения является увеличение защитной способности антикоррозионного покрытия на основе заявленного состава за счет повышения адгезии покрытия к стали и анодированному алюминию.

Техническая задача увеличение защитной способности антикоррозионного покрытия решается тем, что состав для антикоррозионного покрытия, включающий эпоксидиановую смолу, эпоксиуретановый олигомер на основе простого полиэфира - полифурита, 2,4-толуилендиизоцианата и глицидола, антикоррозионный пигмент, наполнитель, органический растворитель - смесь толуола и бутилцеллозольва в массовом соотношении 1:1, кремнийорганический диамин формулы

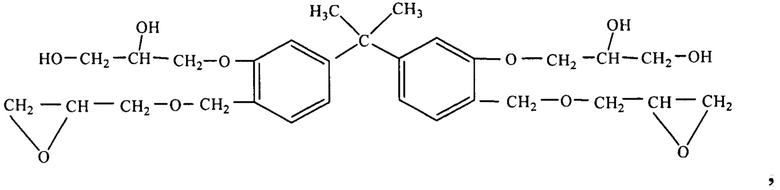

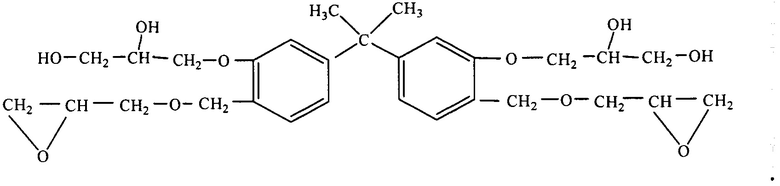

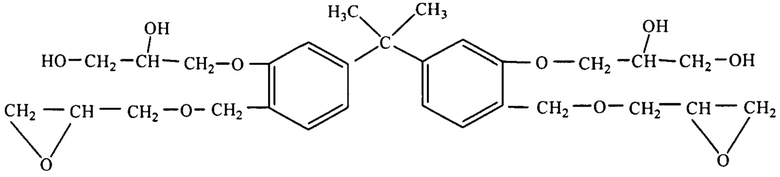

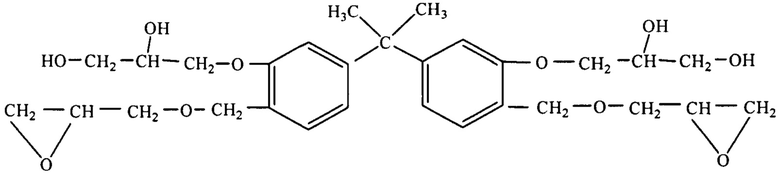

согласно изобретению, состав дополнительно содержит эпоксидсодержащий дифенилолпропанформальдегидный олигомер на основе дифенилолпропана, формальдегида и глицидола, формулы:

при следующем соотношении компонентов, мас. %

Решение технической задачи позволяет увеличить защитную способность антикоррозионного покрытия на основе заявленного состава за счет повышения адгезии к стали и анодированному алюминию более чем на 20%.

В заявленном составе (композиции) используют эпоксидиановые смолы ЭД-20, ЭД-16, ЭД-22 по ГОСТ 10587-84.

В качестве модификатора используют эпоксидиановый олигомер на основе простого полиэфира - полифурита, 2,4-толуилендиизоцианата и глицидола формулы

см. Синтез и некоторые свойства эпоксиуретановых смол. С.М. Дивгун, Г.Т. Воронина, В.Н. Убойцева и др., книга Химическая технология, свойства и применение пластмасс. Л.: Ленинград. Технол ин-т, 1977, с. 96-100. Состав дополнительно содержит второй модификатор эпоксидсодержащий дифенилолпропанформальдегидный олигомер на основе дифенилолпропана, формальдегида и глицидола формулы:

Эпоксидсодержащий дифенилолпропанформальдегидный олигомер получают в две стадии. В первой стадии ведут взаимодействие 1 моля дифенилолпропана с 2 молями формальдегида в щелочной среде с образованием диметилольного производного дифенилолпронпана. В реакционную массу вводят 4 моля глицидола, затем создают кислую среду и полностью отгоняют воду в вакууме (до 10 мм.рт.ст.) при подъеме температуры до 100°С. Выход эпоксидсодержащего дифенилолпропанформальдегидного олигомера составляет 95%.

Полученный олигомер представляет собой высоковязкий продут желтоватого цвета, динамическая вязкость составляет 20-25 мПа⋅с при температуре 30°С по ротационному вискозиметру. Полосы поглощения ИК спектра в области 920 см-1 соответствуют эпоксидным группам, полосы поглощения 3300-3400 см-1 соответствуют гидроксильным группам, см. Беллами Л. Инфракрасные спектры сложных молекул. - М.: Издатинлит., 1963. - 256 с; Наканиси К. Инфракрасные спектры и строение органических соединений. - М.: Мир, 1965. - 216 с.

В качестве антикоррозионного пигмента используют окись хрома марок ОХ-1 или ОХ-2, а также могут быть использованы другие антикоррозионные пигменты.

В качестве наполнителей используют тальк (или микротальк) (ТУ 21-25-201-77, ГОСТ 19287-79), каолин (ГОСТ 19608-74), микробарит (ТУ 6-10-943-76) и др.

В качестве растворителя используют смесь толуола и бутилцеллозольва в массовом соотношении 1:1, также возможно использование других растворителей, применяемых в композициях на основе эпоксидиановых смол ЭД-20, ЭД-16, ЭД-22.

В качестве аминного отвердителя используют - кремнийорганический диамин - продукт взаимодействия γ-аминопропилтриэтоксисилана и дифенилсиландиола при мольном соотношении 2:1, соответственно, формулы

Состав получают в шаровой или бисерной мельнице путем диспергирования пигмента и наполнителя в растворе эпоксидиановой смолы и модификаторов до достижения необходимой степени перетира по гриндометру «Клин» не более 50 мкм.

Непосредственно перед нанесением вводят отвердитель и тщательно перемешивают. Покрытие наносят кистью, валиком или распылителем. Отверждение проводят при комнатной температуре не менее 24 часов.

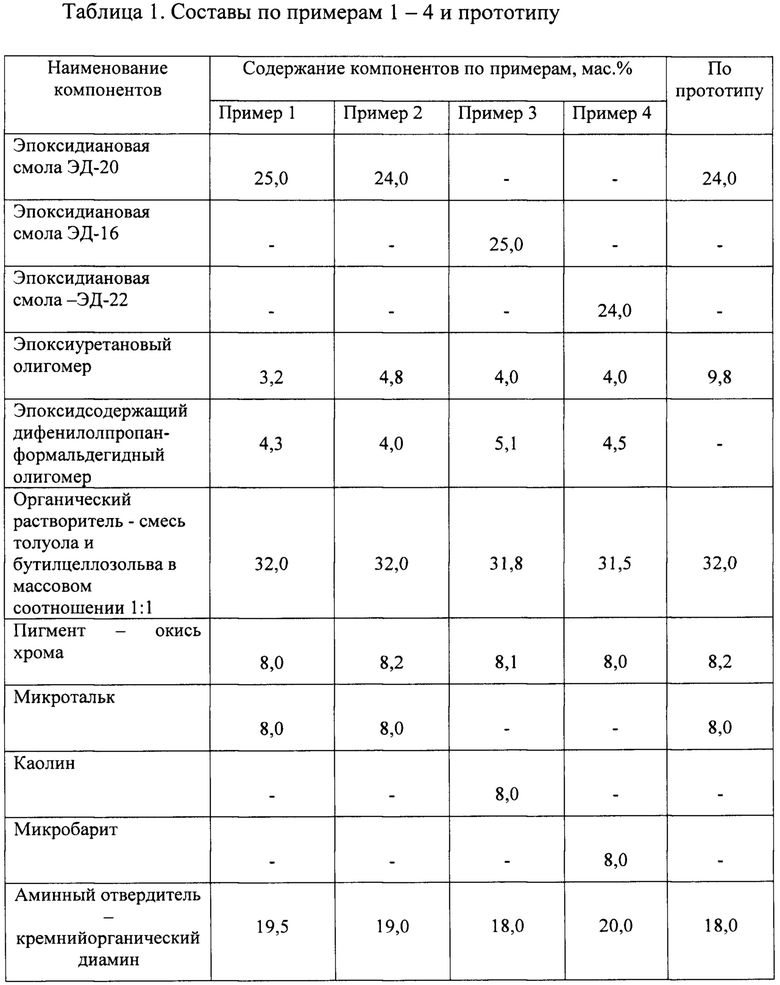

Данное изобретение иллюстрируют следующие параметры конкретного выполнения:

Пример 1

Компоненты берут в следующем соотношении, мас. %:

В 64 г (32 мас. %) смеси толуола и бутилцеллозольва в массовом соотношении 1:1 растворяют 50 г (25 мас. %) эпоксидиановой смолы ЭД-20, 6,4 г (3,2 мас. %) модификатора - эпоксиуретанового олигомера и второго модификатора в количестве 8,6 г (4,3 мас. %) (дифенилолпропанформальдегидного олигомера. В полученный раствор вводят 16 г (8 мас. %) пигмента - окиси хрома и 16 г (8 мас. %) наполнителя - микроталька, затем перемешивают и перетирают в лабораторном диссольвере объемом 0,5 л в присутствии мелющих тел (стеклянного бисера). Процесс диспергирования ведут до степени перетира по гриндометру «Клин» не более 50 мкм. Перед нанесением в полученный состав вводят 39 г (19,5 мас. %) отвердителя, тщательно перемешивают и наносят антикоррозионный состав на поверхность образцов из стали и анодированного алюминия.

Антикоррозионные составы по примерам 2-4 готовят аналогично примеру 1, данные представлены в таблице 1.

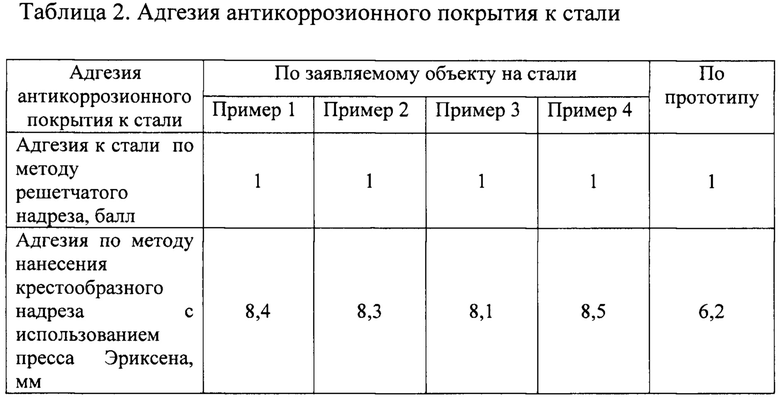

В таблицах 2 и 3 представлены данные об адгезии покрытий к стали и анодированному алюминию. Адгезию покрытий к стали определяют по методу решетчатого надреза по ГОСТ 31149-2014 и по методу нанесения крестообразного надреза с использованием пресса Эриксена по ГОСТ 29309-2007.

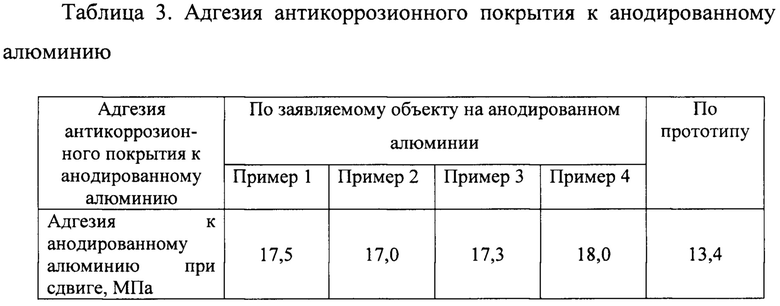

Адгезию покрытий к анодированному алюминию определяют по методу решетчатого надреза по ГОСТ 31149-2014 и путем определения прочности при сдвиге клеевого соединения образцов по ГОСТ Р 57834-2017. Адгезию к анодированному алюминию при сдвиге определяют с использованием разрывной машины по ГОСТ Р 57066-2016.

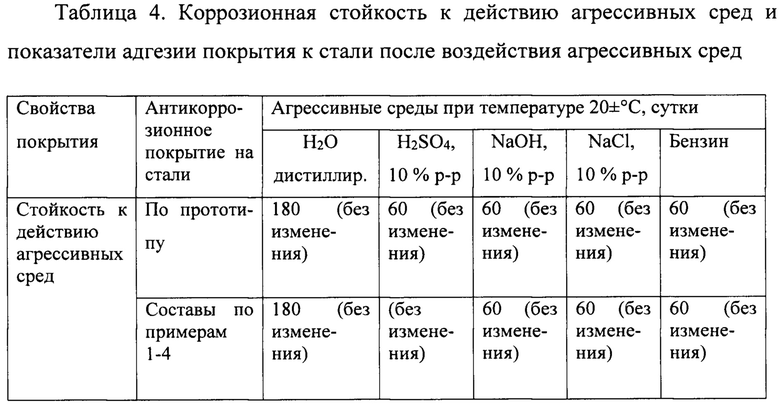

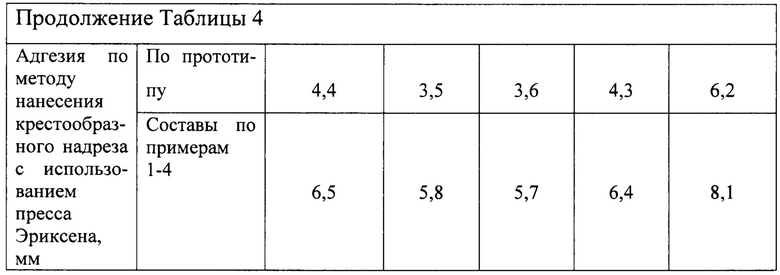

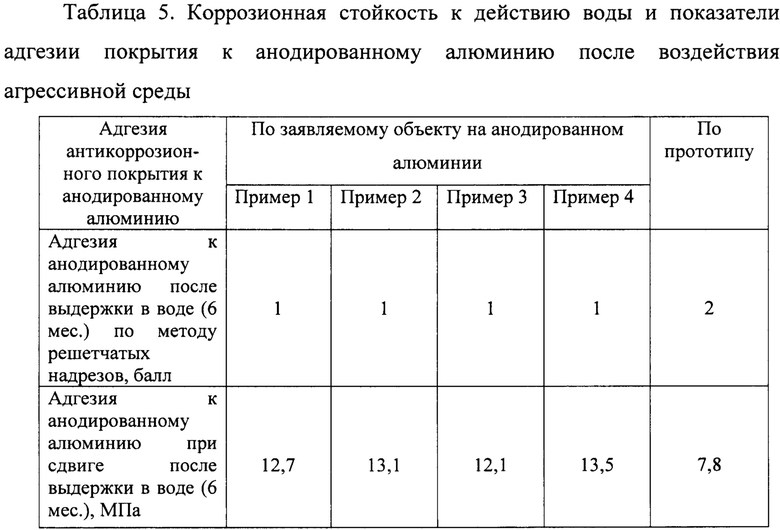

В таблицах 4 и 5 представлены данные об адгезии к стали и анодированному алюминию после воздействия агрессивных сред.

Образцы с нанесенным покрытием и защищенными кромками выдерживают определенное время в агрессивных средах, затем промывают водой и высушивают. На испытанных образцах отслаивание покрытия не наблюдалось. После визуального осмотра определяют адгезию покрытия. Адгезию покрытия к стали определяют по методу нанесения крестообразного надреза с последующим вдавливанием стального шарика с использованием пресса Эриксена и фиксируют глубину вдавливания в мм до момента отрыва лепестков покрытия от основы и их раскрытия. Адгезию покрытия к анодированному алюминию определяют по методу решетчатых надрезов и при сдвиге.

Как видно из примеров конкретного выполнения, данное изобретение позволяет до и после воздействия на образцы с покрытием агрессивных сред получать покрытия более высокой по сравнению с прототипом адгезией при высокой их коррозионной стойкости.

Решение технической задачи позволяет увеличить защитную способность антикоррозионного покрытия на основе заявленного состава за счет повышения адгезии к стали и анодированному алюминию более чем на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 2002 |

|

RU2230086C1 |

| ЭПОКСИУРЕТАНОВЫЙ ЛАК | 2002 |

|

RU2230088C1 |

| Композиция для покрытия | 2024 |

|

RU2835439C1 |

| Композиция для покрытия | 2024 |

|

RU2833727C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749380C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749379C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2230082C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2360938C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

Изобретение может быть использовано при нанесении защитного покрытия на изделия из стали и анодированного алюминия. Состав для антикоррозионного покрытия содержит эпоксидиановую смолу, эпоксиуретановый олигомер на основе полифурита, 2,4-толуилендиизоцианата и глицидола, антикоррозионный пигмент, наполнитель, органический растворитель, отвердитель и эпоксидсодержащий дифенилолпропанформальдегидный олигомер. Органический растворитель представляет собой смесь толуола и бутилцеллозольва в массовом соотношении 1:1. В качестве отвердителя используется кремнийорганический диамин формулы

. Эпоксидсодержащий дифенилолпропанформальдегидный олигомер представляет собой соединение формулы

. Эпоксидсодержащий дифенилолпропанформальдегидный олигомер представляет собой соединение формулы  . Изобретение позволяет увеличить адгезию антикоррозионного покрытия к стали и анодированному алюминию. 5 табл., 4 пр.

. Изобретение позволяет увеличить адгезию антикоррозионного покрытия к стали и анодированному алюминию. 5 табл., 4 пр.

Состав для антикоррозионного покрытия, включающий эпоксидиановую смолу, эпоксиуретановый олигомер на основе простого полиэфира - полифурита, 2,4-толуилендиизоцианата и глицидола, антикоррозионный пигмент, наполнитель, органический растворитель - смесь толуола и бутилцеллозольва в массовом соотношении 1:1, отвердитель - кремнийорганический диамин формулы

отличающийся тем, что он дополнительно содержит эпоксидсодержащий дифенилолпропанформальдегидный олигомер на основе дифенилолпропана, формальдегида и глицидола формулы

при следующем соотношении компонентов, мас. %:

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 2002 |

|

RU2230086C1 |

| RU 94036683 A1, 10.07.1996 | |||

| ЭПОКСИУРЕТАНОВЫЙ ЛАК | 2002 |

|

RU2230088C1 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ РАДИОЭЛЕКТРОННЫХ УСТРОЙСТВ | 1987 |

|

SU1501506A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

| CN 101921529 B, 08.08.2012 | |||

| JP 2006142769 A, 08.06.2006. | |||

Авторы

Даты

2023-09-28—Публикация

2022-08-03—Подача