Изобретение относится к области создания эпоксидных композиций холодного отверждения в качестве основы клеев, герметиков и компаундов для герметизации и ремонта изделий из различных материалов, и обладающих повышенными прочностными и деформационными свойствами при эксплуатации в широком интервале температур эксплуатации, в том числе в условиях Арктики и Крайнего Севера. Улучшение деформационно-прочностных свойств эпоксидных композиций, отверждаемых при комнатной температуре, является актуальной задачей.

Предшествующий уровень техники.

Эпоксидные композиции представляют собой синтетические материалы, которые получают на основе эпоксидных смол разной молекулярной массы и функциональности, отвердителей и дополнительных составляющих, в качестве которых используют наполнители, пластификаторы, растворители и катализаторы.

Применение различных отвердителей и указанных выше других функциональных компонентов обеспечивают эпоксидным композициям необходимый уровень физико-химических, механических и эксплуатационных свойств (например, жизнеспособность, адгезия, вязкость, эластичность, прочность, термостойкость).

Для эпоксидных композиций холодного отверждения в качестве отвердителей применяются, как правило, алифатические амины, обладающие наибольшей активностью. Так, в книге Чернина и др. (Чернин И.З., Смехов Ф.М., Жердев Ю.В. Эпоксидные полимеры и композиции. М.: Химия, 1982. - 232 с.) на стр. 131 приведена типичная композиция холодного отверждения на основе смолы ЭД-20: 100 мас.ч смолы и 10 мас.ч. полиэтиленполиамина. Такого рода композиции являются базовыми как создания бытовых клеев, так и, например, эпоксидных компаундов с большим количеством наполнителя (в книге: Воронков А.Г., Ярцев В.П. Эпоксидные полимеррастворы для ремонта и защиты строительных изделий и конструкций. Тамбов: Издательство ТГТУ. 2006. - 62 с, стр. 58).

Без наполнителей отвержденные эпоксидные смолы представляют собой прочные при комнатной температуре, но жесткие и хрупкие материалы, особенно при отрицательных температурах. Введение наполнителей в эпоксидные смолы часто необходимо для обеспечения тех или иных функциональных свойств (пигменты для окрашивания, кварцевая мука для полимерных бетонов с повышенной прочностью сжатия и проч.). Однако, высокая вязкость эпоксидных смол препятствует введению в состав большого количества наполнителей. Поэтому для снижения вязкости эпоксидных смол широко применяются такие модификаторы как пластификаторы, представляющие собой жидкие органические вещества с низкой температурой застывания и стеклования. Они не участвуют в химических реакциях с компонентами системы отверждения эпоксидных смол, представляя собой химически инертные низковязкие жидкости. Наиболее известно применение в качестве пластификаторов сложных эфиров дикарбоновых кислот, например дибутилфталата, диоктилфталата или их гомологов.

Введение пластификаторов последовательно снижает температуру стеклования полимерной композиции, уменьшает вязкость, увеличивает эластичность отвержденного материала, но снижается модуль упругости. Так в работе (Деев И.С. и др. Влияние некоторых параметров технологии на структурообразование полимерной матрицы в композитах //Материаловедение. - 2002. - №. 9. - С.10-21.) авторы предлагают использовать при изготовлении эпоксидных композиций пластификатор - дибутифталат или бутилглицидиловый эфир. Авторами показано, что при введении в систему до 20 мас.ч. пластификатора, относительный модуль упругости материала снижается незначительно, но при большем содержании пластификатора указанная характеристика начинает резко снижаться.

Более того, при увеличении содержания пластификаторов выше 20 мас.ч. относительно не наполненной композиции может резко уменьшаться и величина прочности отвержденного материала, что ограничивает возможности такого рода модификации эпоксидных композиций. Кроме отрицательного воздействия на прочность, пластификаторы склонны к миграции из отвержденного материала, особенно в условиях контакта с жидкими органическими средами [МОСТОВОЙ А. С, Разработка составов, технологии и определение свойств микро- и нанонаполненных эпоксидных композитов функционального назначения, дис. канд. техн. наук. Саратовский государственный технический университет, Саратов, 2014].

Указанные выше недостатки пластификаторов частично преодолеваются при использовании так называемых эластификаторов, представляющих собой, как правило, олигомеры, способные к химическому взаимодействию с компонентами системы отверждения, но имеющие, как и истинные пластификаторы, жидкое агрегатное состояние и низкую температуру стеклования. Введение в состав эпоксидных композиций эластификаторов полностью решает проблему миграции из состава модификаторов и позволяет получать модифицированные композиции с большей прочностью при аналогичном выигрыше в повышении деформативности по сравнению с пластификаторами. Одними из наиболее эффективных эластификаторов эпоксидных смол являются эпоксиуретановые олигомеры, которые могут использоваться для создания морозостойких материалов (Воронина Ю. и др. Термодинамическая совместимость каучуков различной полярности с 1, 1'-бис (диметилсилил) ферроценом //Успехи в химии и химической технологии. - 2014. - Т. 28. - №. 2 (151).). Наиболее низкой температурой стеклования -77°С среди известных эпоксиуретановых олигомеров обладает жидкий уретанэпоксидный каучук ПДИ-3АК. Однако, невысокий уровень физико-механических характеристик существенно ограничивает использование материалов на основе смесей указанного каучука и эпоксидных смол (Могилевич М.М., Туров Б.С., Морозов Ю.Л., Уставщиков Б.Ф. Жидкие углеводородные каучуки. М.: Химия, 1983. 288 с). Следует отметить, что в силу большей молекулярной массы эластификаторов по сравнению с пластификаторами, эти модификаторы иногда могут иметь более низкую по сравнению с пластификаторами термодинамическую совместимость с эпоксидными смолами, что может приводить к образованию фазово неустойчивых материалов (Tereshatov, V. V., Slobodinyuk, A. I., Strel'nikov, V. N., Tutubalina, I. L., & Makarova, M. A. (2013). Heterogeneous polymer materials based on oligodienetetraurethanediepoxide and oligoetherdiisocyanate //Polymer Science Series D. - 2013. - T. 6. - №. 1. - C. 5-8).

Как уже было указано выше, важнейшими компонентами эпоксидных композиций являются наполнители, в качестве которых используются порошки металлов и неметаллов определенной размерности. Введение наполнителей увеличивает прочность, снижает температурный коэффициент расширения отвержденных композиций, снижает цену (при использовании дешевых наполнителей), позволяет придавать эпоксидным композициям тиксотропность и достигать тех или иных дополнительных функциональных преимуществ (электропроводность, теплопроводность, цветность, и проч). При этом наиболее эффективными наполнителями при обеспечении высокой прочности являются наноразмерные наполнители, поскольку при их использовании наиболее полно обеспечивается формирование интерфазы между полимерными молекулами и жесткими и прочными частицами наполнителя. Более того, количество наполнителя, которое необходимо ввести для получения значимого эффекта по повышению прочности, становится более чем на порядок меньше по сравнению с обычными наполнителями.

В работе Сапронова и др. (Сапронов А. А., Бень А. П., Букетова Н. Н. Исследование адгезионных и физико-механических свойств эпоксидных нанокомпозитов, наполненных фуллереном С60 //Пластические массы. - 2015. - №. 9-10. - С.18-21.) установлено, что оптимальное содержание нанодисперсного фуллерена для защитных покрытий с улучшенными характеристиками составляет 0,05 мас.ч.

В работе Пинто и сотр. (Pinto D. et al. Mechanical properties of epoxy nanocomposites using titanium dioxide as reinforcement - a review //Construction and Building Materials. - 2015. - T. 95. - C. 506-524) показано, что добавление наночастиц TiO2 в эпоксидную диановую смолу ЭД-20, способствует значительному улучшению механических свойств (модуль упругости при растяжении, прочность на растяжение, ударную вязкость и вязкость разрушения, энергию разрушения, модуль упругости при изгибе, прочность на изгиб, удлинение при разрыве, сопротивление распространению трещин усталости, прочность на разрыв, свойства поверхности трещины) даже при содержании наполнителя менее 1%.

В целом надо отметить, что на эпоксидные композиции в процессе эксплуатации действуют различные факторы (механические нагрузки, ударные, вибрационные нагрузки), способствующие появлению трещин и разрушению материала. В таких условиях наиболее важным условием работоспособности материала помимо высоких прочностных и адгезионных характеристик, является достаточная деформативность материала при температурах эксплуатации (критическая деформация при растяжении). Особенно это актуально для материалов, работающих при экстремально низких температурах. Для получения композиций на основе эпоксидных смол с улучшенными эксплуатационно-техническими свойствами необходимо, как правило, сочетание всех или большинства методов модификации, описанных выше.

Известна клеевая композиция по патенту по пат. РФ 2055852, кл. C09J 163/02, публ. 10.03.1996 г., включающая эпоксидиановую смолу, полиметиленкарбамид, низкомолекулярный каучук, минеральный наполнитель и отвердитель - полиэтиленполиамин. Композиция обеспечивает достаточно хорошие технологические свойства, но имеет сравнительно низкую адгезию к металлу, причем ее показатели очень нестабильны. Кроме того, процесс приготовления композиции длителен и сложен и требует повышения температуры до 80°С.

Известна композиция по пат. РФ 1786819, кл. C08L 63/02, публ. 25.07.1995 г., содержащая эпоксидиановую смолу, наполнитель и отвердитель - смесь полиэтиленполиамина с полиоксипропилен диамином (с молекулярной массой 200). Эта композиция обладает сравнительно высокой адгезией, но отсутствие пластификатора или эластификатора обуславливает повышенную хрупкость состава как при отрицательной, так и при комнатной температуре.

Известна эпоксидная композиция для клеевых и заполняющих составов, а также для проведения ремонтных работ на объектах нефтяной и газовой промышленности (пат. РФ 2186077, кл. C08L 63/02, публ. 27.07.2002 г.), включающая эпоксидиановую смолу, в качестве эластификатора смесь полиоксихлорпропилентриэпоксида (торговая марка Оксилин-6) с полиоксипропиленэпоксидом (торговая марка Лапроксид) молекулярной массой 700 или полиоксихлорпропилендиэпоксидом с содержанием эпоксидных групп 9-16%, взятых в массовом соотношении 4-9:1, а в качестве отвердителя смешанный отвердитель, включающий: полиэтиленполиамин (ПЭПА) или триэтилентетрамин, аминный отвердитель АФ-2 - аддукт формальдегида, фенола и этилендиамина, а также полиоксипропиленамин, взятые в массовом соотношении 4:3:3. Композиция обладает высокой адгезионной прочностью к стали и стеклопластику, но имеет длительное время отверждения - 3 суток, сложна в приготовлении из-за высокого количества компонентов, а также требует повышение температуры до 55-60°С при изготовлении.

Известно пропиточное эпоксидное связующее для низкомодульных намоточных материалов, применяемое для изготовления подвижных частей газопроводов надземной прокладки в зонах вечной мерзлоты, в частности сильфонных компенсаторов (пат. РФ 2287538, кл. C08J5/24, C08L63/00, опубл. 20.11.2006 г.), включающее эпоксидную смолу - продукт конденсации этриола с эпихлоргидрином с содержанием эпоксидных групп 25%, жидкий низкомолекулярный полиэфирэпоксиуретановый каучук - ПЭФ-3А с содержанием эпоксидных групп в пределах 6,0%-7,5%, а также в качестве отвердителя смесь ангидридного отвердителя и этилового спирта. При этом низкомолекулярный полиэфируретановый каучук ПЭФ-3А представляет собой продукт конденсации полиоксибутиленгликоля (полифурита) с молекулярной массой 1000, толуилендиизоцианата и глицидола.

Композиция благодаря наличию в составе эпоксиуретанового каучука обладает высокими деформационными свойствами при комнатной температуре >130%, однако при температуре -60°С этот показатель резко падает (<3%). Кроме того, предел прочности при растяжении при комнатной температуре составляет не более 3,5 МПа, а при температуре минус 60°С не более 28,5 МПа. А использование ангидридной системы отверждения не позволяет отверждать состав при комнатной температуре.

Наиболее близким техническим решением к предложенному является клеевая композиция по пат. РФ 2386655, кл. C09J163/02, С09K3/10, C08L63/02 опубл. 20.04.2010 г., включающая эпоксидиановую смолу, низкомолекулярный каучук - форполимер уретановый СКУ-ПФЛ-100, пластификатор - ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров, нанонаполнитель углеродного типа - фуллерены С2n, где n - не менее 30, или их смеси, и отвердитель - полиэтиленполиамин.

Композиция обеспечивает хорошие технологические свойства, высокие адгезионные показатели при комнатной температуре. Однако отвержденный материала композиции не имеет высоких деформационных характеристик как при отрицательной, так и при комнатной температуре.

Технический результат от использования изобретения является повышение величины критических деформаций в широком интервале температур до минус 70°С при сохранении высоких физико-механических свойств при коротком времени процесса приготовления и отверждения при комнатной температуре.

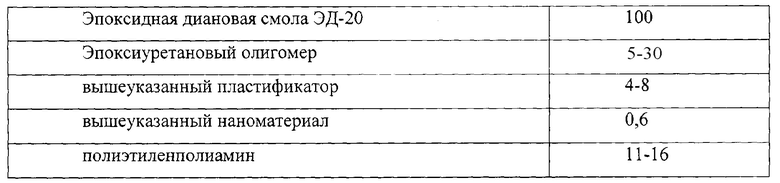

Этот результат достигается тем, что эпоксидная композиция, включающая эпоксидную диановую смолу ЭД-20; пластификатор, в качестве которого используется диоктилфталат (ди-н-октиловый эфир о-фталевой кислоты), либо ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров; нанонаполнитель, в качестве которого используется материал углеродного типа - фуллерен С2n, где n - не менее 30, или их смеси или наноразмерный диоксид титана со средним размером частиц менее 100 нм (торговая марка NTitanium-01); отвердитель - полиэтиленполиамин; дополнительно содержит эпоксиуретановый олигомер СКУ-1400-3А с содержанием свободных эпоксидных групп 4,2-4,85%, при следующем содержании компонентов в массовых частях

Технический результат от использования изобретения заключается в повышении величины критического растяжении, в широком интервале температур при сохранении хороших технологических показателей, в частности прочности, жизнеспособности и времени отверждения при комнатной температуре.

Сущность изобретения поясняется примерами.

Пример 1

Эпоксиуретановый олигомер СКУ-1400-3А синтезируется двухстадийным способом: на первой стадии проводится реакция олиготетраметиленоксиддиола с молекулярной массой 1400 (торговая марка полифурит 1400) и 2,4-толуилендиизоцианата, взятого в двойном избытке по отношению к стехиометрии. В результате реакции, проходящей при 80°С в условно герметичном реакторе, снабженным механической мешалкой и рубашкой для обогрева, в течение 5-6 часов при перемешивании получается олигоэфируретандиизоцианат (уретановый форполимер с функциональными изоцианатными группами) с содержанием свободных изоцианатных групп 4-4,7-4,8%. На второй стадии полученный продукт взаимодействует в указанном выше реакторе при 80°С в течение 5-6 час при перемешивании с глицидолом, взятым в двойном избытке по отношению к стехиометрии. Конечный продукт олигомер СКУ-1400-3А представляет собой густую вязкую прозрачную жидкость и имеет содержание свободных эпоксидных групп 4,2-4,85%.

При синтезе контроль достижения постоянного содержания изоцианатных групп на первой стадии проводится методом обратного титрования в соответствии с ТУ-113-03413-89, а содержание свободных эпоксидных групп на второй стадии определяется методом обратного титрования, согласно ГОСТ 12497-78.

Приготовление эпоксидной композиции проводится в указанном выше реакторе при последовательном загружении и постоянном перемешивании компонентов: 100 мас.ч. эпоксидной диановой смолы ЭД-20 (ГОСТ 10587-90), 4 мас.ч. пластификатора, олигомера СКУ-1400-3А. В смесь введенных в реактор компонентов всыпают 0,6 мас.ч. наноматериала, после чего смесь диспергируют путем ультразвукового воздействия с помощью установки Bandelin Sonopuls HD-3200 (ISO 9001/12.2000) в течение 2 мин при частоте 22 кГц.

Полученный продукт, представляющий собой смоляную часть эпоксидной композиции, сливают из реактора в герметичную емкость и хранят в складских помещениях не более 1 года. Смешение смоляной части и отвердителя - полиэтиленполиамина (ТУ 6-02-594-70) осуществляют непосредственно перед применением перемешиванием 109,6 масс.ч. смоляной части и 11 мас.ч. отвердителя и используют в качестве клея для склеивания металлических деталей.

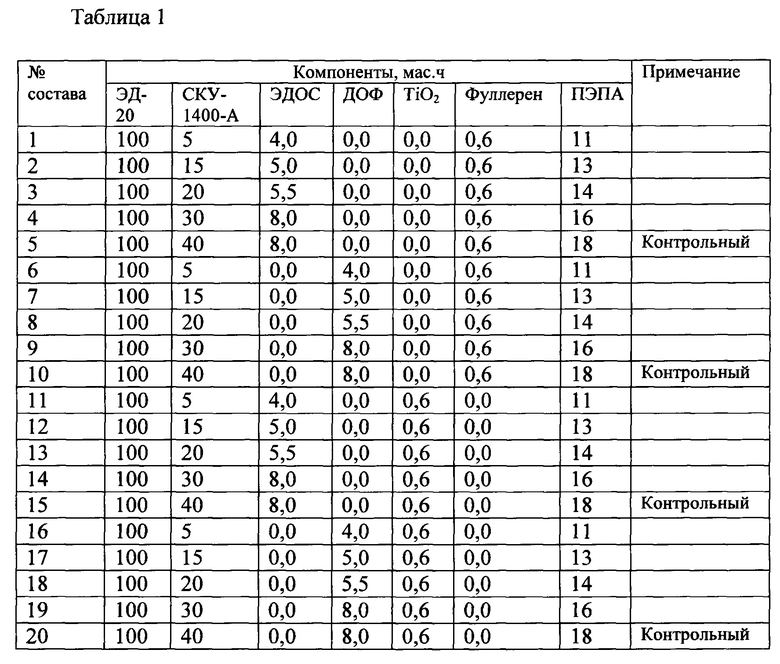

Изготовление композиций по примерам 2-20 осуществляют аналогично примеру 1, но при соотношении компонентов, указанных в таблице 1.

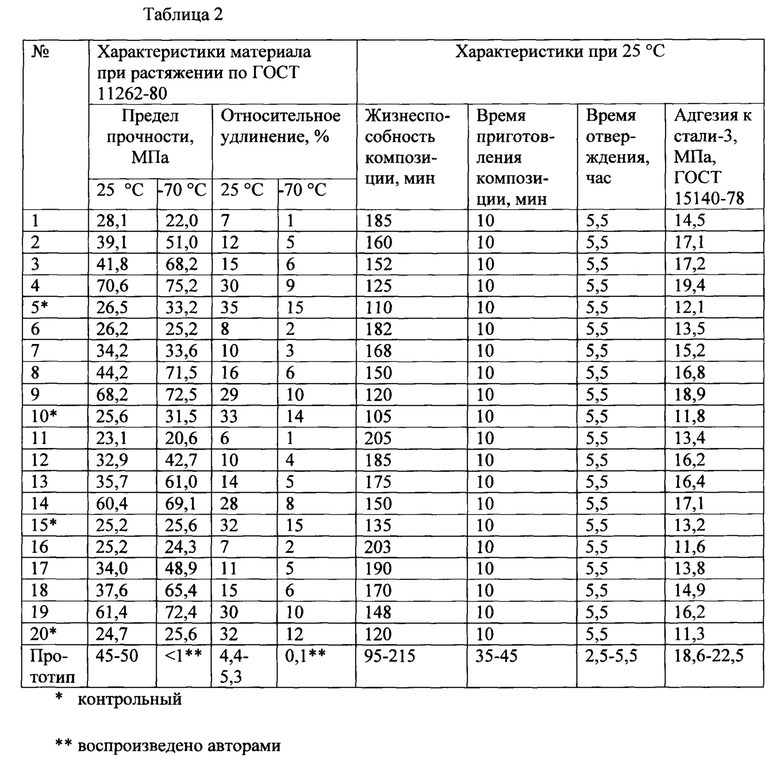

Как видно из таблицы 2, с увеличением содержание олигомера СКУ-1400-3А возрастают относительные критические деформации как при комнатной так и при отрицательной температуре: с 6-7% при содержании модификатора 5 мас.ч. до 30-35% при содержании модификатора 40 мас.ч. при комнатной температуре, с 1% при содержании модификатора 5 мас.ч. до 15% при содержании модификатора 40 мас.ч. при -70°С. Однако, при содержании модификатора выше 30 мас.ч (контрольные составы 5, 10, 15, 20) предел прочности материала резко снижается как при комнатной (с 70,6 МПа до 26,5 МПа для, например, составов 4,5) так и при отрицательной температуре (с 75,2 до 33,3 МПа для той же пары составов), ухудшается также показатель адгезии к металлу (с 19,4 МПа до 12,1 МПа для тех же составов). Таким образом, оптимальное содержание олигомера СКУ-1400-3А в рассматриваемых композициях составляет от 5 до 30 массовых частей.

Как видно из данных таблицы 2, предлагаемая эпоксидная композиция обладает значительно более высокими эксплуатационными свойствами в сравнении с прототипом. Так, критическая величина относительного растяжения при температуре -70°С выше чем у прототипа в 9 раз. При этом этот же параметр при комнатной температуре выше в 5,6 раза. Время приготовления композиции в 2,5 раза меньше, чем у прототипа. Не ухудшились и прочностные показатели: предел прочности при растяжении при комнатной температуре стал выше чем у прототипа в 1,4 раза, а при температуре -70°С вырос в 75 раз. Величина адгезии к металлу сохранилась на уровне 12-19 МПа, что вполне достаточно для нагрузок на клеевые соединения конструкционного типа.

Совокупность достигнутых показателей позволяет использовать предлагаемую эпоксидную композицию для организации эффективных и технологичных процессов склейки, заливки, герметизации и ремонта, прежде всего в нестационарных и неспециализированных условиях, например при срочном монтаже клеевых соединений в натурных условиях, эксплуатируемых в том числе в условиях Арктики и Крайнего Севера.

Предлагаемая композиция обладает изобретательским уровнем, поскольку получение улучшенных характеристик композиции при отрицательных температурах при вводе в состав эпоксиуретанового модификатора является неочевидным.

Изготовленные композиции были использованы для получения адгезионных соединений из металлических образцов (Ст.3) согласно ГОСТ 15140-78. Одновременно указанные композиции были залиты в металлические формы для получения образцов для определения физико-механических характеристик отвержденного материала. Отверждение образцов осуществлялось при 25°С в течение 1 суток. Характеристики полученных образцов приведены в Табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2386655C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749380C2 |

| Композиция для покрытия | 2024 |

|

RU2835439C1 |

| Эпоксидная композиция | 2016 |

|

RU2618557C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| Полимерный защитный состав на эпоксидной основе для бетонных и металлических поверхностей | 2023 |

|

RU2812779C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2247136C1 |

| СОСТАВ ДЛЯ РЕМОНТА ДЕФЕКТОВ НЕОРГАНИЧЕСКОГО СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2405015C1 |

Изобретение относится к области создания эпоксидных композиций холодного отверждения для клеевых, герметизирующих и ремонтных составов. Эпоксидная композиция холодного отверждения включает, мас.ч.: эпоксидную диановую смолу ЭД-20 - 100, пластификатор, в качестве которого используется диоктилфталат (ди-н-октиловый эфир о-фталевой кислоты) или ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров, 4-8, наноразмерный наполнитель, в качестве которого используется фуллерен С2n, где n - не менее 30, или диоксид титана со средним размером частиц менее 100 нм, 0,6, отвердитель - полиэтиленполиамин 11-16, а также эпоксиуретановый олигомер с содержанием свободных эпоксидных групп 4,2-4,85%, представляющий собой продукт взаимодействия олиготетраметиленоксиддиола с молекулярной массой 1400 и 2,4-толуилендиизоцианата с последующим взаимодействием полученного продукта с глицидолом, 5-30. Технический результат - обеспечение композиции со стабильно высокими адгезионными и технологическими свойствами, повышение величины критических деформаций отвержденного материала из композиции в широком интервале температур до минус 70°С при сохранении высоких физико-механических свойств при коротком времени процесса приготовления и отверждения при комнатной температуре. 2 табл., 20 пр.

Эпоксидная композиция холодного отверждения для клеевых, заливочных, герметизирующих и ремонтных составов, включающая эпоксидную диановую смолу ЭД-20, пластификатор, в качестве которого используется диоктилфталат (ди-н-октиловый эфир о-фталевой кислоты), либо ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров, наноразмерный наполнитель, в качестве которого используется фуллерен С2n, где n - не менее 30, или диоксид титана со средним размером частиц менее 100 нм, отвердитель - полиэтиленполиамин, отличающаяся тем, что в качестве низкомолекулярного каучука содержит эпоксиуретановый олигомер, представляющий собой продукт взаимодействия олиготетраметиленоксиддиола с молекулярной массой 1400 и 2,4-толуилендиизоцианата с последующим взаимодействием с глицидолом, с содержанием свободных эпоксидных групп 4,20-4,85%, при следующем содержании компонентов, мас. ч.:

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2386655C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 0 |

|

SU231796A1 |

| Плита для кладки стен | 1940 |

|

SU64125A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

| Эпоксидная композиция | 2016 |

|

RU2618557C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2472820C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2386655C2 |

| 0 |

|

SU283569A1 | |

| V.V | |||

| TERESCHATOV ET AL | |||

| HETEROGENOUS POLMER MATERIALS BASED ON OLIGODIENETETRAURETHANEDIEPOXIDE AND OLIGOETHERDIISOCYANATE | |||

| Polymer | |||

Авторы

Даты

2021-06-09—Публикация

2018-11-29—Подача