ПЕРЕКРЕСТНАЯ ССЫЛКА

[1] Настоящая заявка испрашивает приоритет по предварительной заявке на выдачу патента США № 62/753,483, поданной 31 октября 2018 г., полное содержание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[2] Настоящая технология относится к амортизаторам для транспортных средств.

УРОВЕНЬ ТЕХНИКИ

[3] Наземные транспортные средства, такие как, например, транспортные средства повышенной проходимости, часто оснащены подвеской, содержащей амортизатор, соединяющий элемент, зацепляющийся с землей (например, колесо), с рамой транспортного средства. Амортизатор демпфирует движение рамы относительно элемента, зацепляющегося с землей, чтобы сделать управление транспортным средством более комфортным и безопасным для его пассажира(ов).

[4] Амортизаторы могут быть снабжены различными функциями для калибровки обеспечиваемого ими демпфирования. В частности, обычно желательно, чтобы диапазон движения амортизатора, который наиболее часто задействуется во время использования транспортного средства, был связан с калибровкой более мягкого демпфирования (в отличие от калибровки более жесткого демпфирования), чтобы обеспечить удобную езду на большей части использования транспортного средства. Однако обычные амортизаторы, как правило, ограничены в своем диапазоне калибровки демпфирования, и, более того, их калибровка либо смягчает, либо усиливает демпфирование на большей части, если не во всем, диапазоне движения амортизатора до той же величины. Кроме того, во многих случаях изменение требуемой калибровки обычного амортизатора неудобно и требует много времени, поскольку может потребоваться разборка амортизатора.

[5] Таким образом, существует потребность в амортизаторе для транспортного средства, который устраняет некоторые из вышеупомянутых недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[6] Целью настоящей технологии является устранение по меньшей мере некоторых неудобств, существующих в предшествующем уровне техники.

[7] В соответствии с другим аспектом настоящей технологии, предложен амортизатор для транспортного средства. Амортизатор содержит внутреннюю трубу и внешнюю трубу. Внутренняя труба имеет первый конец и второй конец. Внутренняя труба по меньшей мере частично определяет внутреннюю полость для текучей среды. Внешняя труба по меньшей мере частично охватывает расположенную в ней внутреннюю трубу. Внутренняя труба и внешняя труба вместе по меньшей мере частично определяют внешнюю полость для текучей среды между ними. Внутренняя труба определяет перепускную зону, содержащую совокупность перепускных отверстий, определенных во внутренней трубе. Совокупность перепускных отверстий обеспечивает связь по текучей среде внутренней полости для текучей среды с внешней полостью для текучей среды. Амортизатор также содержит поршень, шток поршня и клапан с электронным управлением. Поршень установлен с возможностью движения во внутренней трубе. Поршень движется на сжатие, когда поршень движется по направлению к первому концу внутренней трубы, и на отбой, когда поршень движется по направлению ко второму концу внутренней трубы. Поршень имеет первую сторону, обращенную к первому концу внутренней трубы, и вторую сторону, обращенную ко второму концу внутренней трубы. Поршень определяет проходное отверстие поршня, проходящее через поршень для обеспечения потока текучей среды между первой стороной и второй стороной. Шток поршня соединен с поршнем и проходит через второй конец внутренней трубы. Клапан с электронным управлением соединен с поршнем и управляет потоком текучей среды через проходное отверстие поршня.

[8] В некоторых вариантах реализации настоящей технологии клапан с электронным управлением содержит подвижный элемент, который выполнен с возможностью передвижения между совокупностью положений, включающей: полностью закрытое положение, в котором подвижный элемент препятствует потоку текучей среды через проходное отверстие поршня; и полностью открытое положение, в котором подвижный элемент обеспечивает максимальный поток текучей среды через проходное отверстие поршня.

[9] В некоторых вариантах реализации настоящей технологии транспортное средство содержит датчик положения подвески, выполненный с возможностью определения параметра положения подвески, указывающего положение поршня. Клапан с электронным управлением управляет положением подвижного элемента, основываясь по меньшей мере частично на положении поршня, указанного параметром положения подвески, определенным датчиком положения подвески.

[10] В некоторых вариантах реализации настоящей технологии клапан с электронным управлением управляет положением подвижного элемента, основываясь по меньшей мере частично на положении поршня относительно перепускной зоны.

[11] В некоторых вариантах реализации настоящей технологии клапан с электронным управлением передвигает подвижный элемент в первое положение, когда поршень находится между первым концом и перепускной зоной. Клапан с электронным управлением передвигает подвижный элемент во второе положение, отличное от первого положения, когда поршень выровнен с перепускной зоной. Клапан с электронным управлением передвигает подвижный элемент в третье положение, отличное от первого и второго положений, когда поршень находится между вторым концом и перепускной зоной.

[12] В некоторых вариантах реализации настоящей технологии клапан с электронным управлением передвигает подвижный элемент в первое положение, когда поршень находится между первым концом и перепускной зоной. Клапан с электронным управлением передвигает подвижный элемент во второе положение, отличное от первого положения, когда либо (i) поршень выровнен с перепускной зоной, либо (ii) поршень находится между вторым концом и перепускной зоной.

[13] В некоторых вариантах реализации настоящей технологии клапан с электронным управлением управляет потоком текучей среды через проходное отверстие поршня, основываясь по меньшей мере частично на скорости перемещения поршня.

[14] В некоторых вариантах реализации настоящей технологии, когда поршень движется на отбой около второго конца и скорость перемещения поршня является ниже первой предварительно заданной скорости, подвижный элемент находится ближе к полностью открытому положению, чем к полностью закрытому положению.

[15] В некоторых вариантах реализации настоящей технологии, когда поршень движется на сжатие и выровнен с перепускной зоной и скорость перемещения поршня является выше второй предварительно заданной скорости, подвижный элемент находится в полностью закрытом положении или находится ближе к полностью закрытому положению, чем к полностью открытому положению. Причем вторая предварительно заданная скорость является больше, чем первая предварительно заданная скорость.

[16] В некоторых вариантах реализации настоящей технологии, когда поршень движется на сжатие между первым концом и перепускной зоной и скорость перемещения поршня является выше второй предварительно заданной скорости, подвижный элемент находится в полностью закрытом положении.

[17] В некоторых вариантах реализации настоящей технологии проходное отверстие поршня представляет собой центральное проходное отверстие поршня. Поршень дополнительно определяет два смещенных проходных отверстия поршня, радиально разнесенных от центрального проходного отверстия поршня. Амортизатор также содержит совокупность прокладок, прикрепленных к поршню для ограничения потока текучей среды через два смещенных проходных отверстия поршня. Совокупность прокладок содержит: по меньшей мере одну прокладку сжатия на первой стороне поршня для ограничения потока через первое смещенное проходное отверстие поршня из двух смещенных проходных отверстий поршня, когда поршень движется на сжатие; и по меньшей мере одну прокладку отбоя на второй стороне поршня для ограничения потока через второе смещенное проходное отверстие поршня из двух смещенных проходных отверстий поршня, когда поршень движется на отбой.

[18] В некоторых вариантах реализации настоящей технологии амортизатор также содержит: дополнительную камеру для текучей среды, имеющую связь по текучей среде с внутренней полостью для текучей среды, причем дополнительная камера для текучей среды имеет первый конец и второй конец; разделитель, установленный с возможностью движения внутри дополнительной камеры для текучей среды, причем разделитель имеет первую сторону, обращенную к первому концу дополнительной камеры для текучей среды, и вторую сторону, обращенную ко второму концу дополнительной камеры для текучей среды, причем разделитель смещен по направлению к первому концу дополнительной камеры для текучей среды; канал, проходящий от дополнительной камеры для текучей среды к внутренней трубе, для связи по текучей среде дополнительной камеры для текучей среды с внутренней полостью для текучей среды, причем канал открывается в дополнительную камеру для текучей среды между разделителем и первым концом дополнительной камеры для текучей среды, причем канал открывается во внутреннюю полость для текучей среды рядом с первым концом внутренней трубы.

[19] В некоторых вариантах реализации настоящей технологии межцентровое расстояние между соседними перепускными отверстиями, измеренное в направлении, параллельном штоку поршня, является больше, чем толщина поршня, измеренная от первой стороны до второй стороны поршня.

[20] В некоторых вариантах реализации настоящей технологии внутренняя труба определяет зону заполнения, содержащую совокупность отверстий для заполнения, определенных во внутренней трубе. Совокупность отверстий для заполнения обеспечивает связь по текучей среде внутренней полости для текучей среды с внешней полостью для текучей среды. Зона заполнения находится ближе ко второму концу внутренней трубы, чем перепускная зона.

[21] В некоторых вариантах реализации настоящей технологии транспортное средство содержит амортизатор.

[22] В некоторых вариантах реализации настоящей технологии транспортное средство содержит раму и по меньшей мере одно колесо. Амортизатор соединен между рамой и по меньшей мере одним колесом.

[23] В некоторых вариантах реализации настоящей технологии транспортное средство содержит: раму; заднее колесо; и узел задней подвески, соединяющий заднее колесо с рамой. Узел задней подвески содержит: качающийся рычаг, шарнирно соединенный с рамой; и амортизатор. Датчик положения подвески соединен между качающимся рычагом и рамой таким образом, чтобы определять параметр положения задней подвески, представляющий положение качающегося рычага относительно рамы.

[24] В некоторых вариантах реализации настоящей технологии транспортное средство содержит: раму; переднее колесо; и узел передней подвески, соединяющий переднее колесо с рамой. Узел передней подвески содержит: А-образный рычаг, соединенный с рамой; и амортизатор. Датчик положения подвески соединен между A-образным рычагом и рамой таким образом, чтобы определять параметр положения передней подвески, представляющий положение A-образного рычага относительно рамы.

[25] В соответствии с другим аспектом настоящей технологии, предложен способ управления амортизатором. Причем амортизатор содержит: внутреннюю трубу и внешнюю трубу. Внутренняя труба имеет первый конец и второй конец. Внутренняя труба определяет внутреннюю полость для текучей среды. Внешняя труба по меньшей мере частично охватывает расположенную в ней внутреннюю трубу. Внутренняя труба и внешняя труба вместе частично определяют внешнюю полость для текучей среды между ними. Внутренняя труба определяет перепускную зону, содержащую совокупность перепускных отверстий, определенных во внутренней трубе. Совокупность перепускных отверстий обеспечивает связь по текучей среде внутренней полости для текучей среды с внешней полостью для текучей среды. Способ включает: определение положения поршня амортизатора относительно перепускной зоны; и управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, проходящего через поршень, основываясь по меньшей мере частично на положении поршня относительно перепускной зоны.

[26] В некоторых вариантах реализации настоящей технологии управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня включает: передвижение подвижного элемента клапана с электронным управлением в первое положение, когда поршень находится между первым концом и перепускной зоной; передвижение подвижного элемента клапана с электронным управлением во второе положение, когда поршень выровнен с перепускной зоной; передвижение подвижного элемента в третье положение, когда поршень находится между вторым концом и перепускной зоной.

[27] В некоторых вариантах реализации настоящей технологии способ также включает: определение скорости перемещения поршня; и управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, включающее управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, основанное по меньшей мере частично на скорости перемещения поршня.

[28] В некоторых вариантах реализации настоящей технологии подвижный элемент выполнен с возможностью передвижения между совокупностью положений, включающей: полностью закрытое положение, в котором подвижный элемент препятствует потоку текучей среды через проходное отверстие поршня; и полностью открытое положение, в котором подвижный элемент обеспечивает максимальный поток текучей среды через проходное отверстие поршня. Управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, основанное по меньшей мере частично на скорости перемещения поршня, включает: передвижение подвижного элемента таким образом, чтобы подвижный элемент находился ближе к полностью открытому положению, чем к полностью закрытому положению, когда поршень движется на отбой около второго конца и скорость перемещения поршня является ниже первой предварительно заданной скорости.

[29] В некоторых вариантах реализации настоящей технологии, управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, основанное по меньшей мере частично на скорости перемещения поршня, включает: передвижение подвижного элемента таким образом, чтобы подвижный элемент находился в полностью закрытом положении или находился ближе к полностью закрытому положению, чем к полностью открытому положению, когда поршень движется на сжатие и выровнен с перепускной зоной и скорость перемещения поршня является выше второй предварительно заданной скорости, большей, чем первая предварительно заданная скорость.

[30] В некоторых вариантах реализации настоящей технологии, управление клапаном с электронным управлением для выборочного ограничения проходного отверстия поршня, основанное по меньшей мере частично на скорости перемещения поршня, включает: передвижение подвижного элемента таким образом, чтобы подвижный элемент находился в полностью закрытом положении, когда поршень движется на сжатие между первым концом и перепускной зоной и скорость перемещения поршня является выше второй предварительно заданной скорости.

[31] Для целей настоящей заявки термины, относящиеся к пространственной ориентации при упоминании транспортного средства и компонентов по отношению к транспортному средству, такие как «вперед», «назад», «левый», «правый», «верхний» и «нижний» являются такими, как они были бы поняты водителю транспортного средства, сидящему в нем в вертикальном положении для вождения при движении транспортного средства по прямой.

[32] Каждый из вариантов реализации настоящей технологии имеет по меньшей мере одну из вышеуказанной цели и/или аспектов, но не обязательно имеет все из них. Следует понимать, что некоторые аспекты представленной технологии, являющиеся результатом попытки достижения вышеуказанной цели, могут не удовлетворять данной цели и/или могут удовлетворять другим целям, которые конкретно не указаны в данном документе.

[33] Дополнительные и/или альтернативные признаки, аспекты и преимущества вариантов реализации настоящей технологии станут понятны из следующего описания, сопроводительных графических материалов и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[34] Для улучшенного понимания настоящей технологии, а также других ее аспектов и признаков, делается ссылка на нижеследующее описание, которое следует использовать вместе с сопроводительными графическими материалами, где:

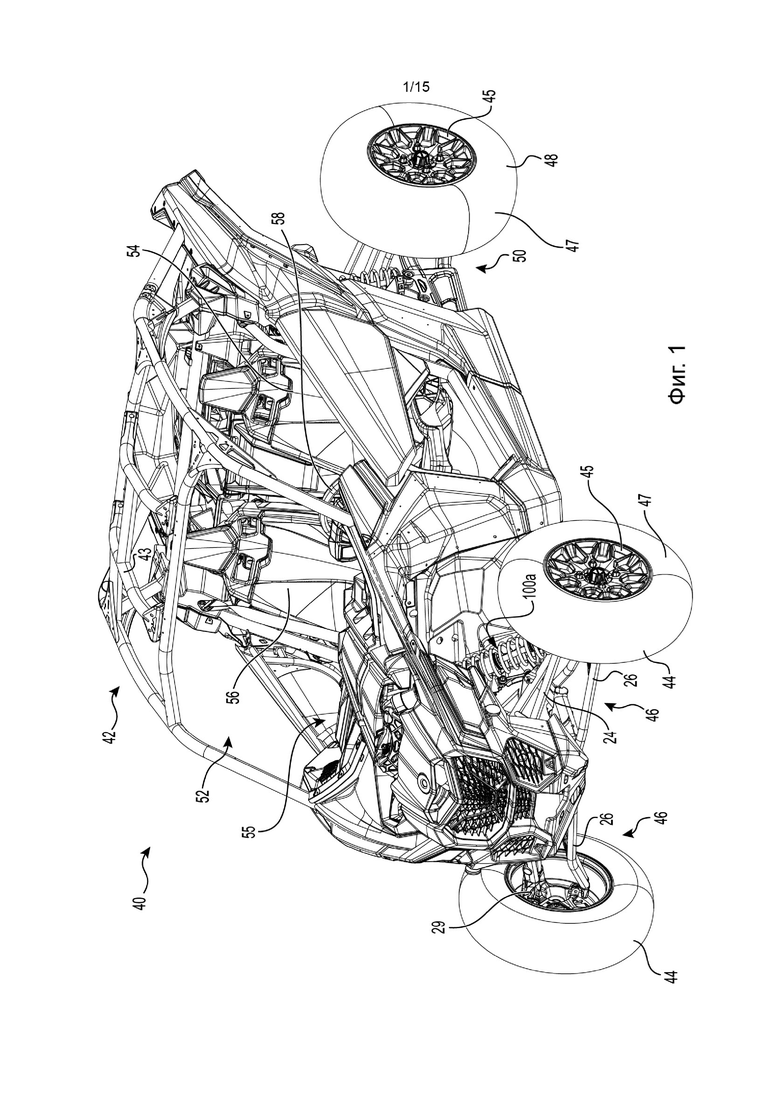

[35] на фиг. 1 представлен вид в перспективе сверху, спереди левой стороны транспортного средства с расположением сидений в ряд;

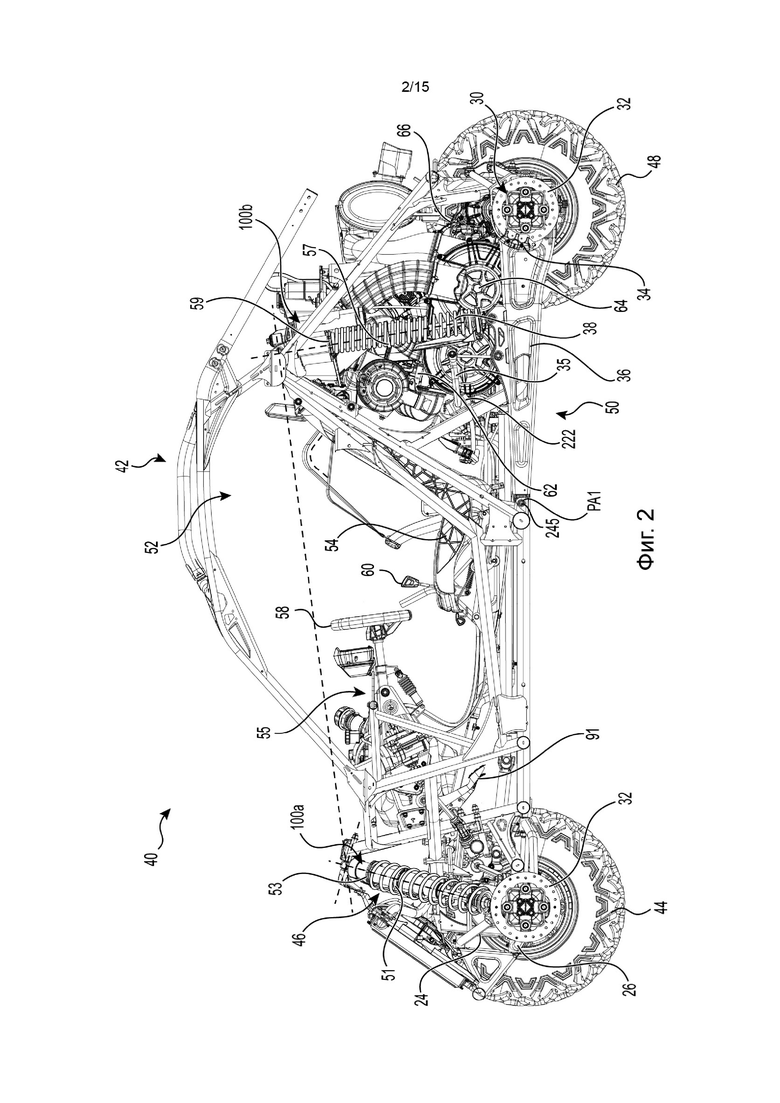

[36] на фиг. 2 представлен вертикальный вид левой стороны частей транспортного средства в соответствии с фиг. 1;

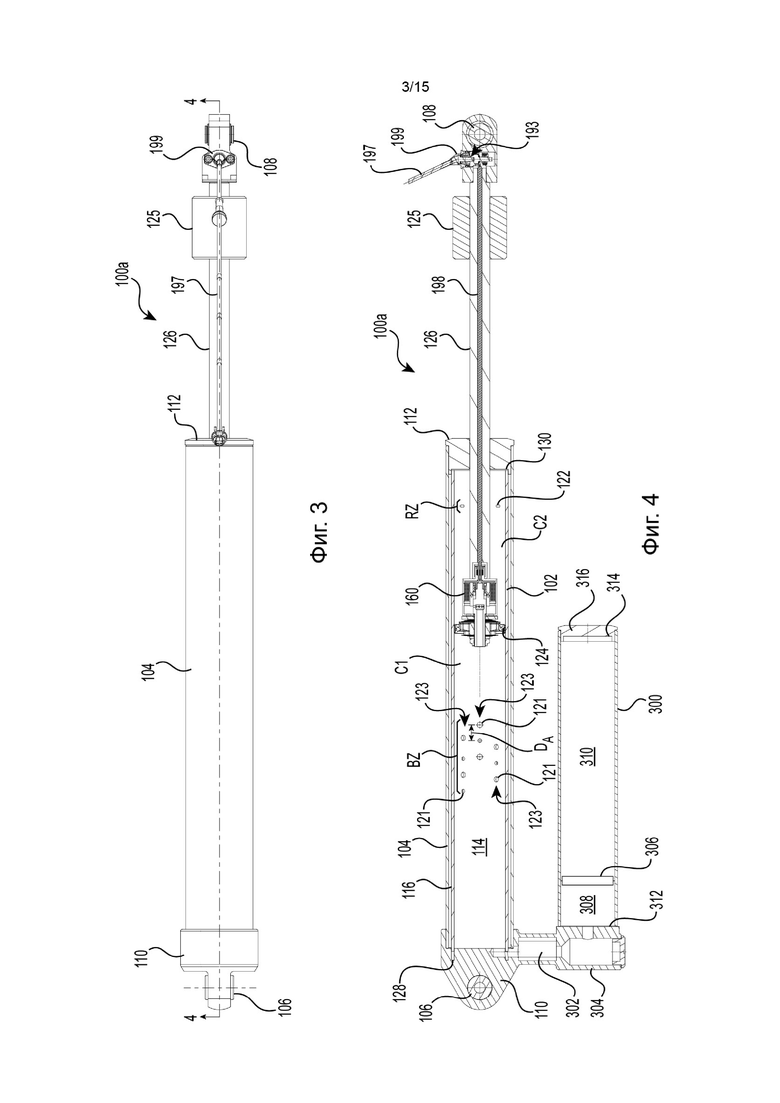

[37] на фиг. 3 представлен вид сверху амортизатора узла подвески транспортного средства в соответствии с фиг. 1;

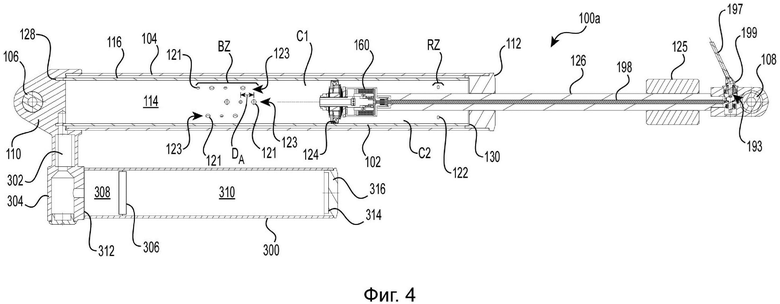

[38] на фиг. 4 представлен вид в разрезе амортизатора в соответствии с фиг. 3, выполненный вдоль линии 4-4 на фиг. 3;

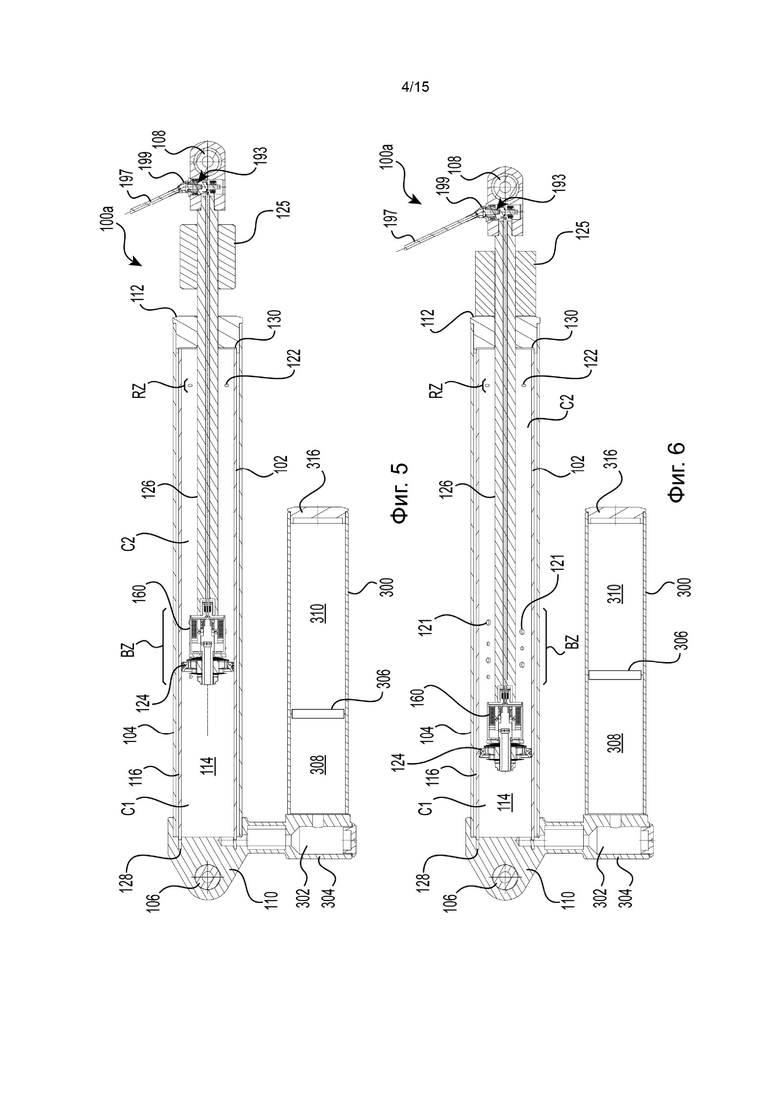

[39] на фиг. 5 представлен вид в разрезе амортизатора в соответствии с фиг. 3, на котором поршень амортизатора выровнен с перепускной зоной амортизатора;

[40] на фиг. 6 представлен вид в разрезе амортизатора в соответствии с фиг. 3, на котором поршень амортизатора находится в положении, смещенном от перепускной зоны;

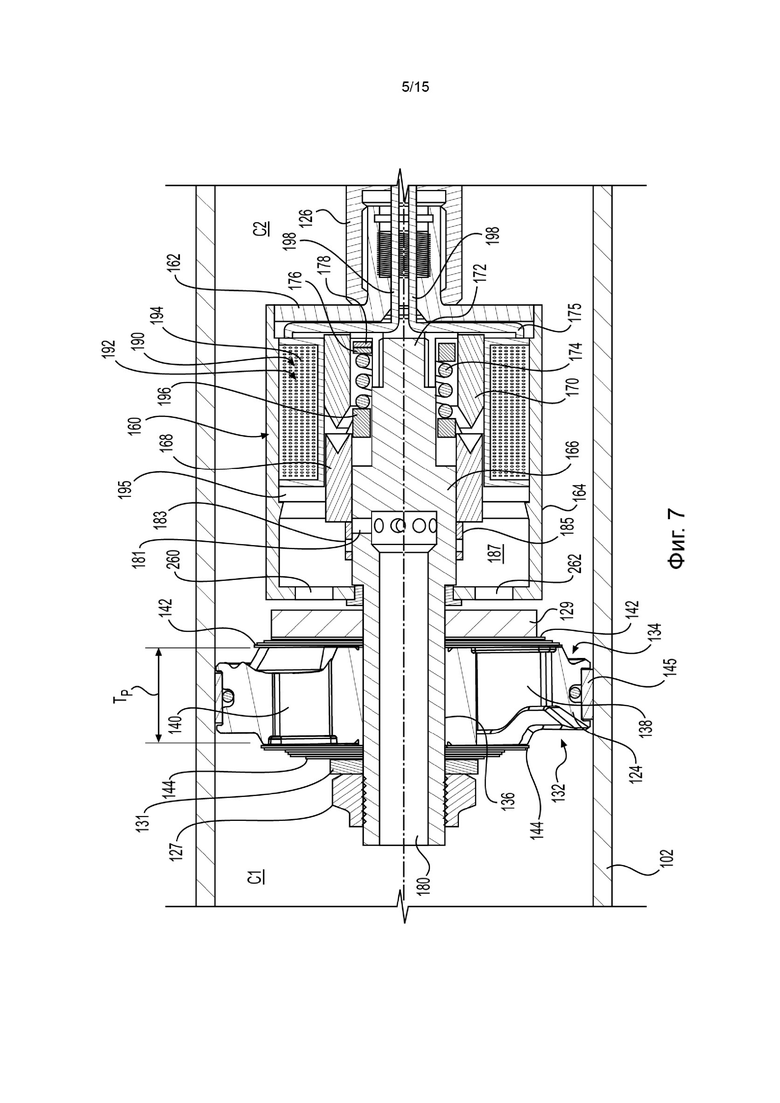

[41] на фиг. 7 представлен вид в разрезе части амортизатора в соответствии с фиг. 3, на котором подвижный элемент клапана с электронным управлением амортизатора находится в полностью закрытом положении;

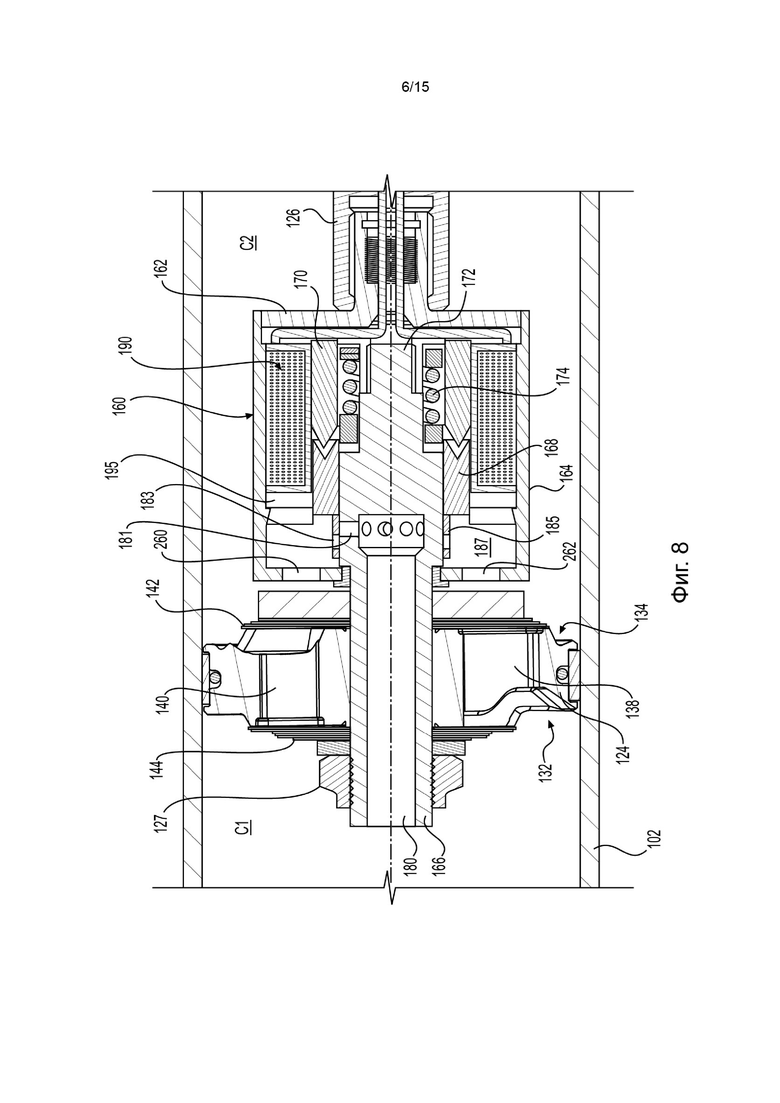

[42] на фиг. 8 представлен вид в разрезе части амортизатора в соответствии с фиг. 3, на котором подвижный элемент клапана с электронным управлением амортизатора находится в частично открытом положении;

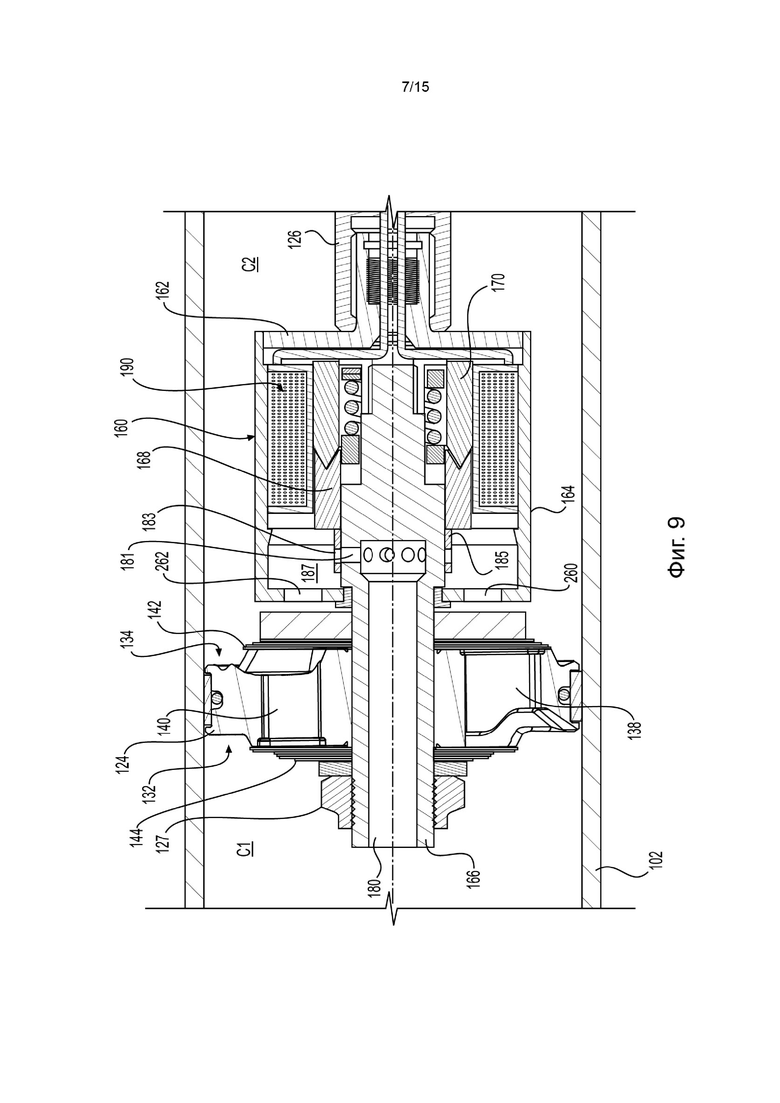

[43] на фиг. 9 представлен вид в разрезе части амортизатора в соответствии с фиг. 3, на котором подвижный элемент клапана с электронным управлением амортизатора находится в полностью открытом положении;

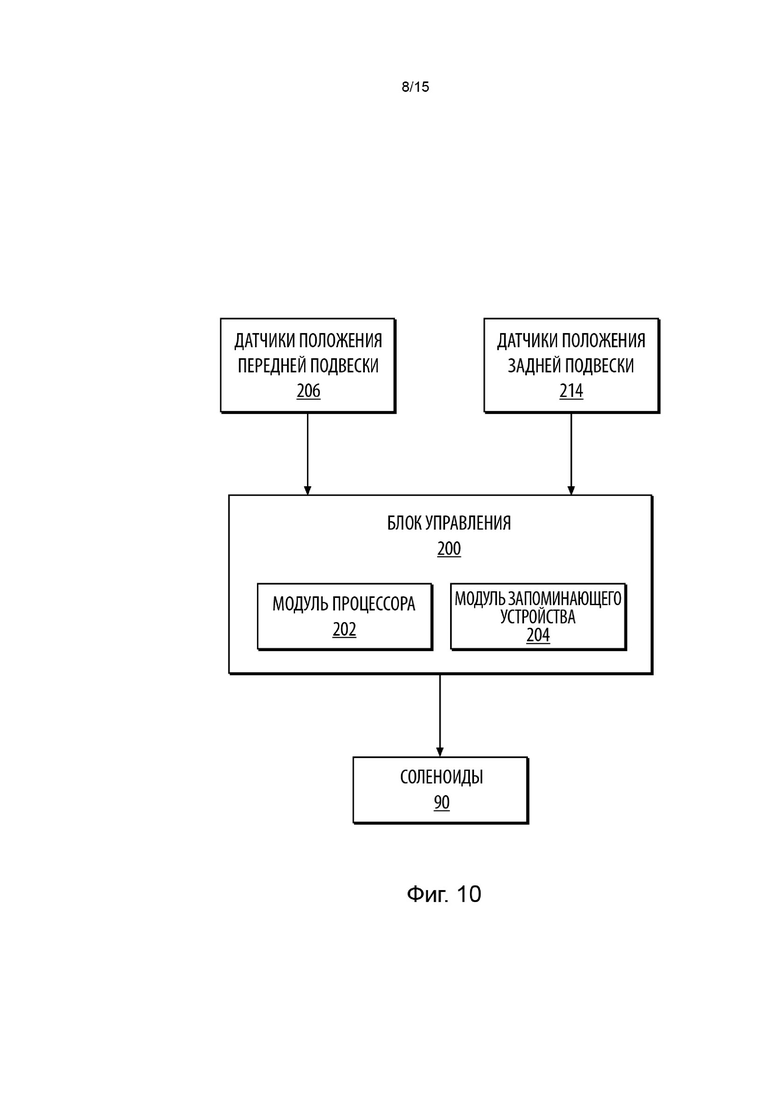

[44] на фиг. 10 показано схематическое представление различных датчиков и других компонентов транспортного средства в соответствии с фиг. 1;

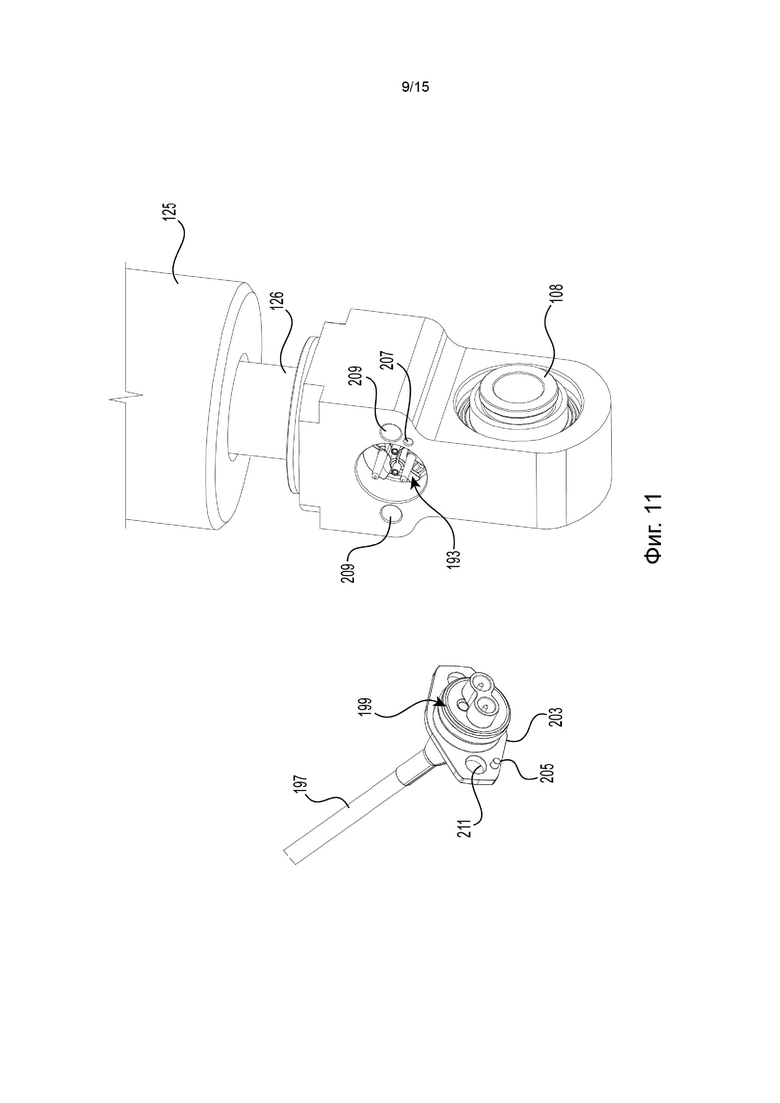

[45] на фиг. 11 представлен вид в перспективе части амортизатора в соответствии с фиг. 3, показывающий его разъем управления;

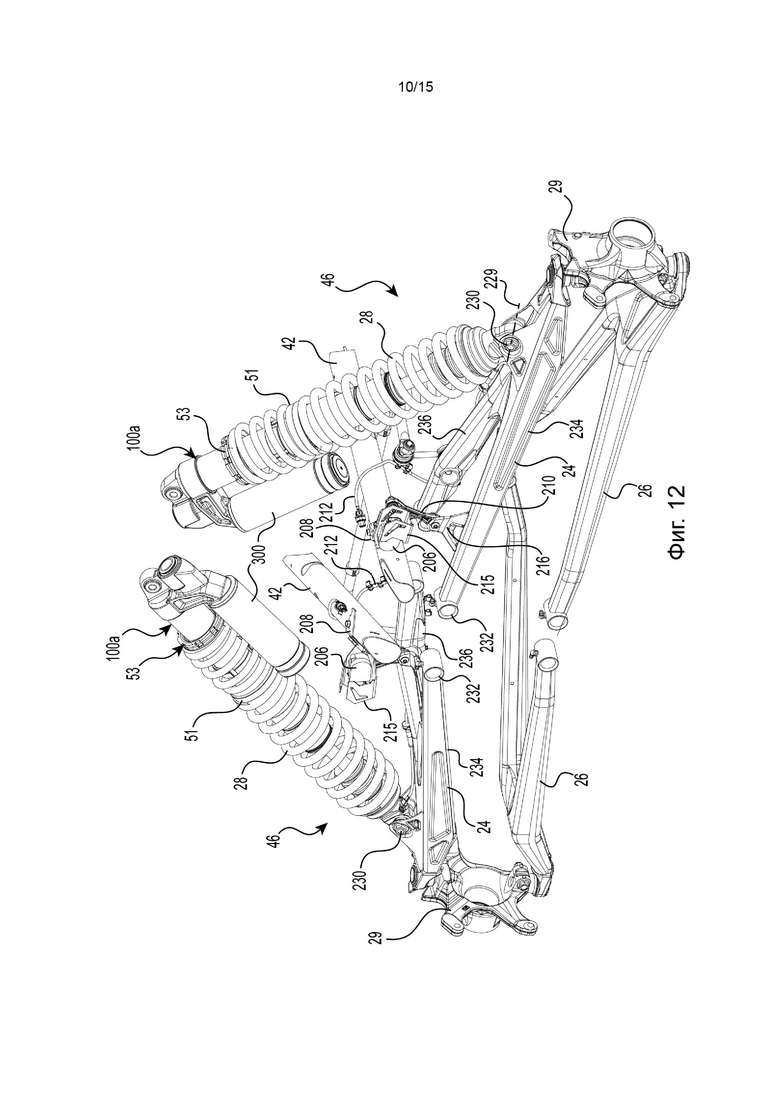

[46] на фиг. 12 представлен вид в перспективе сверху, спереди левой стороны узла передней подвески транспортного средства в соответствии с фиг. 1;

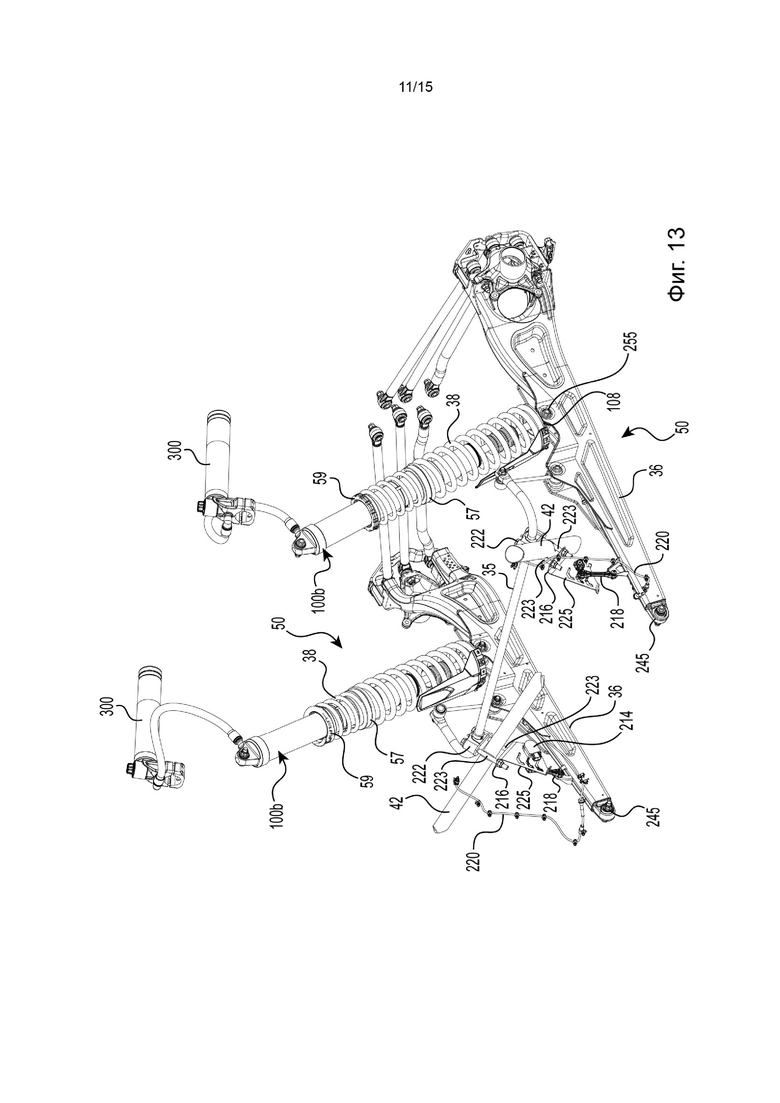

[47] на фиг. 13 представлен вид в перспективе сверху, спереди левой стороны узла задней подвески транспортного средства в соответствии с фиг. 1;

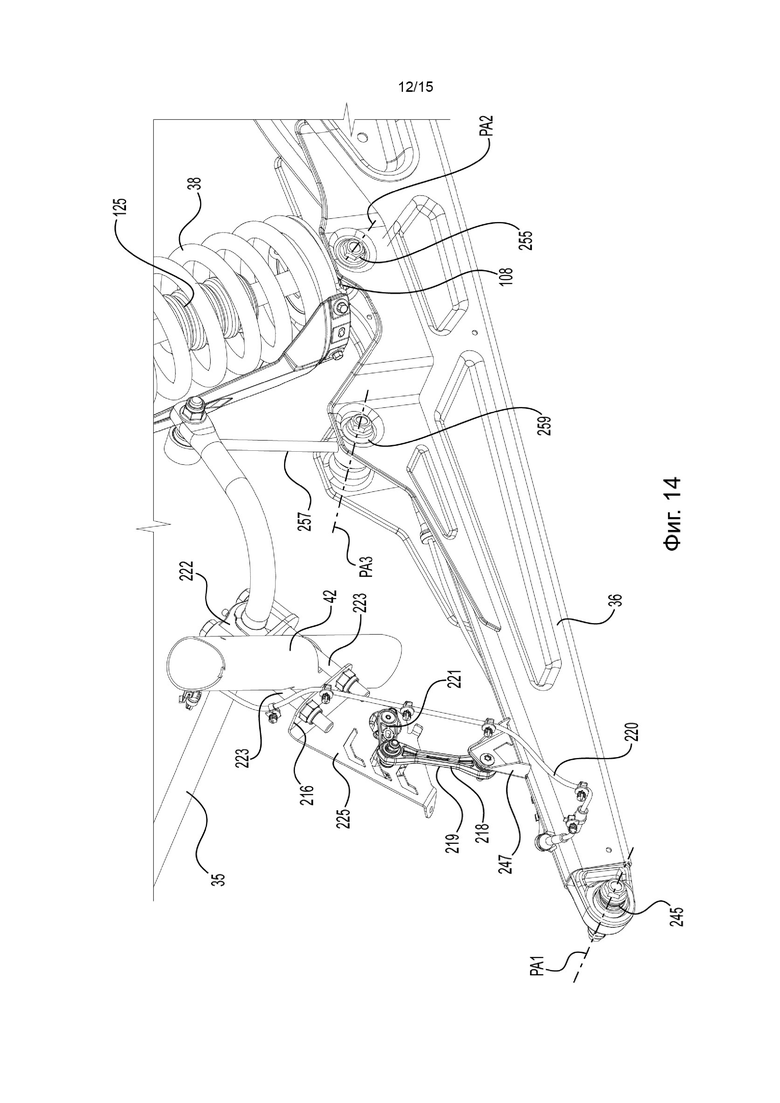

[48] на фиг. 14 представлен подробный вид части одного из узлов задней подвески в соответствии с фиг. 13;

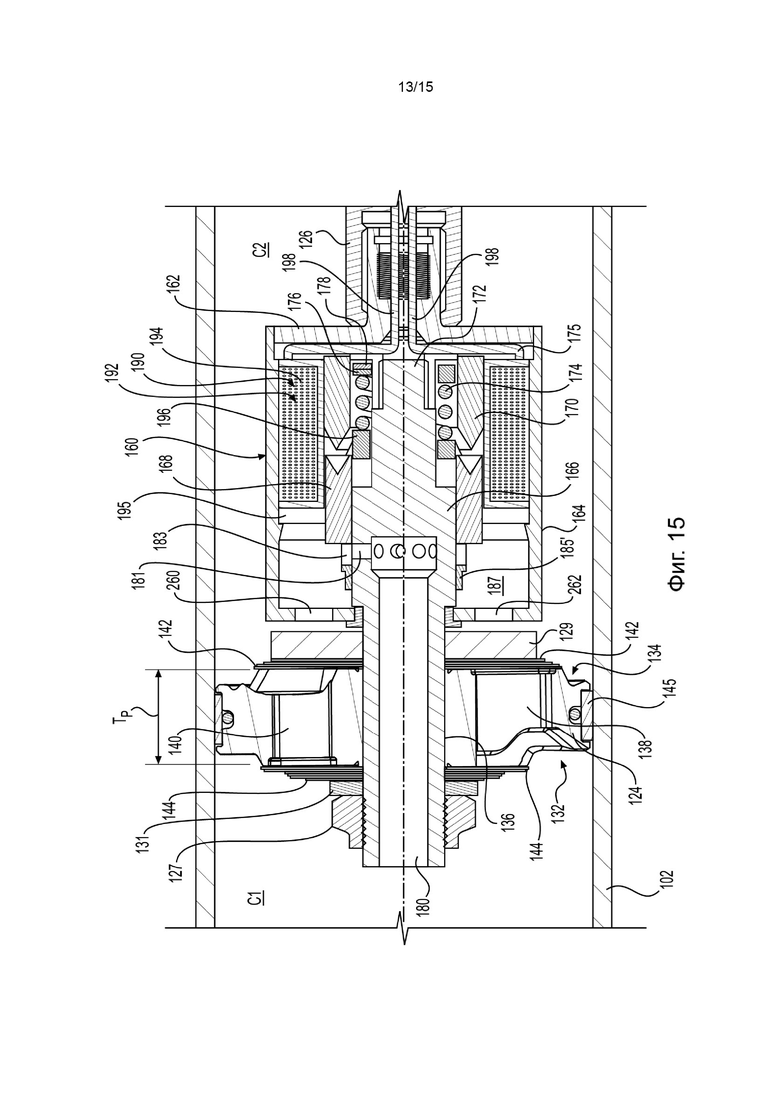

[49] на фиг. 15 представлен вид в разрезе части амортизатора в соответствии с альтернативным вариантом осуществления, в котором клапан с электронным управлением имеет нормально открытую конфигурацию;

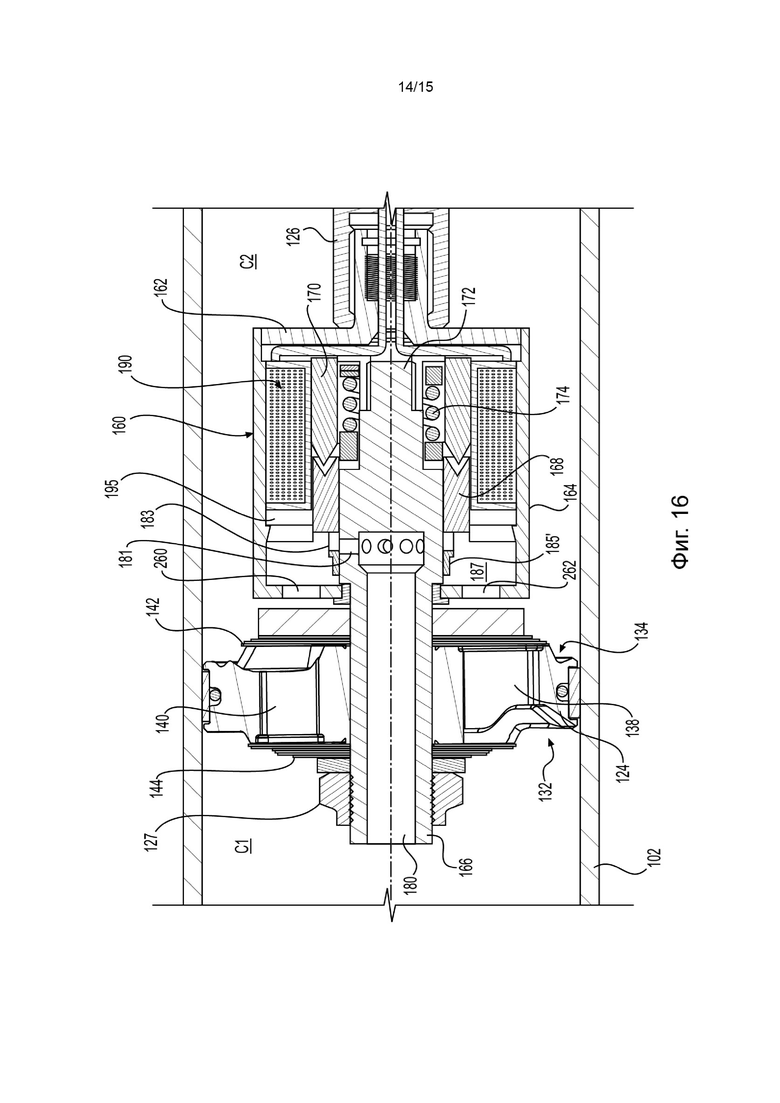

[50] на фиг. 16 представлен вид в разрезе части амортизатора в соответствии с фиг. 15, на котором подвижный элемент клапана с электронным управлением амортизатора находится в частично открытом положении; и

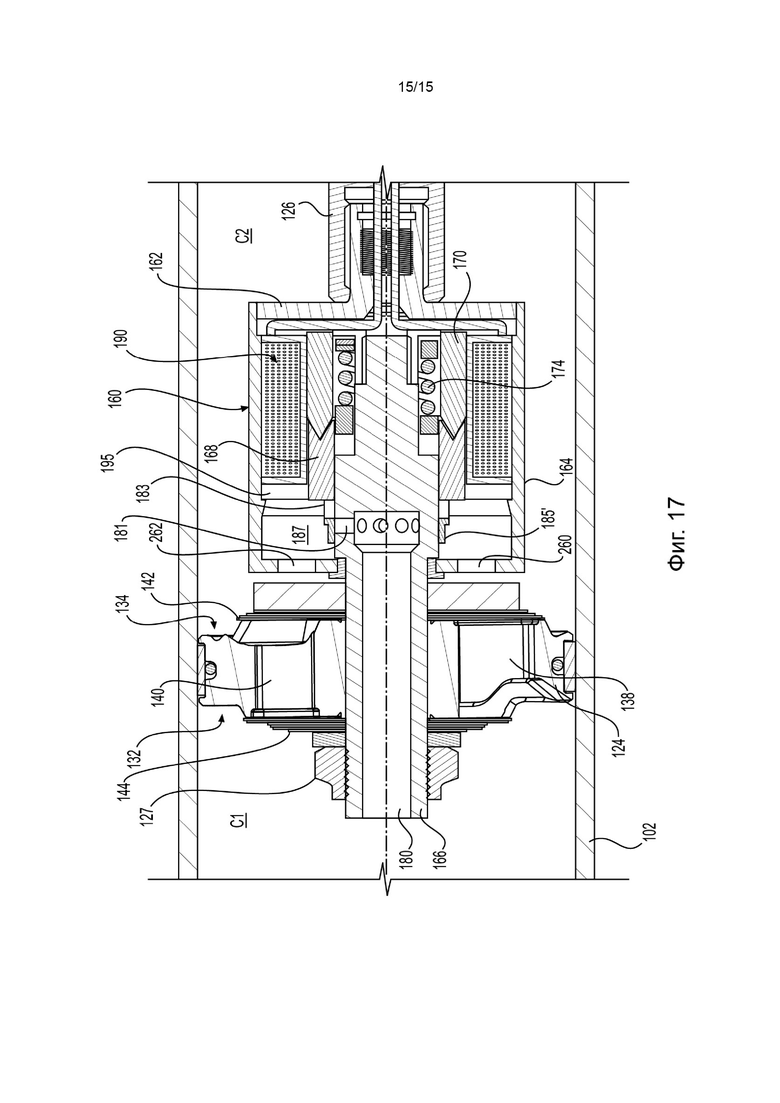

[51] на фиг. 17 представлен вид в разрезе части амортизатора в соответствии с фиг. 15, на котором подвижный элемент клапана с электронным управлением амортизатора находится в полностью закрытом положении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[52] Настоящая технология будет описана в отношении четырехколесных внедорожных транспортных средств, имеющих два расположенных в ряд сиденья и рулевое колесо (то есть транспортное средство с расположением сидений в ряд (SSV, side-by-side vehicle)). Однако предполагается, что по меньшей мере некоторые аспекты настоящей технологии могут быть применены к другим типам транспортных средств, таким как, но без ограничения, внедорожные транспортные средства, имеющие сиденье мотоциклетного типа и рычаг управления (т.е. транспортное средства повышенной проходимости (ATV, all-terrain vehicle)), внедорожные транспортные средства с одним ковшеобразным сиденьем, внедорожные транспортные средства с более чем четырьмя колесами, и дорожные транспортные средства, имеющие четыре или большее количество колес и имеющие одно или большее количество сидений, а также другие транспортные средства, которые используют амортизаторы, такие как, например, снегоходы.

[53] Общие признаки внедорожного транспортного средства 40, в частности, транспортного средства 40 с расположением сидений в ряд (SSV), будут описаны со ссылкой на фиг. 1 и 2. Транспортное средство 40 содержит раму 42. Рама 42 определяет центральный отсек кабины 52, внутри которой расположено водительское сиденье 54 и пассажирское сиденье 56. В настоящем варианте реализации водительское сиденье 54 расположено на левой стороне транспортного средства 40, а пассажирское сиденье 56 расположено на правой стороне транспортного средства 40. Однако предполагается, что водительское сиденье 54 может быть расположено на правой стороне транспортного средства 40, а пассажирское сиденье 56 может быть расположено на левой стороне транспортного средства 40. Также предполагается, что транспортное средство 40 может содержать одно сиденье для водителя или большее количество сидений, или кресло, вмещающее водителя и по меньшей мере одного пассажира. Транспортное средство 40 также содержит каркас безопасности 43, соединенный с рамой 42 и проходящий по меньшей мере частично над сиденьями 54, 56.

[54] Транспортное средство 40 содержит левое и правое передние колеса 44, соединенные с рамой 42 парой узлов 46 передней подвески. Левое и правое задние колеса 48 соединены с рамой 42 парой узлов 50 задней подвески. Узлы 46, 50 передней и задней подвески будут описаны более подробно ниже. Каждое одно из передних и задних колес 44, 48 имеет диск 45 и шину 47. Диски 45 и шины 47 передних колес 44 могут отличаться по размеру от дисков и шин задних колес 48.

[55] Транспортное средство 40 содержит рулевое колесо 58, функционально связанное с передними колесами 44 для управления углом передних колес 44. Водитель управляет рулевым колесом 58 с водительского сиденья 54. Рулевое колесо 58 расположено перед водительским сиденьем 54. Датчик положения рулевого управления (не показан) функционально соединен с рулевым колесом 58 через узел рулевого управления для определения угла поворота передних колес 44. Транспортное средство 40 также содержит приборную панель 55, расположенную перед сиденьями 54, 56. Средство управления дроссельной заслонкой в форме педали 91 дроссельной заслонки расположено над полом отсека кабины 52 под рулевым колесом 58 и впереди водительского сиденья 54. Датчик положения педали (не показан) функционально соединен с педалью 91 дроссельной заслонки, чтобы обнаруживать движение педали 91, вызываемое водителем во время работы.

[56] Как можно увидеть на фиг. 2, мотор 62 соединен с рамой 42 в задней части транспортного средства 40. В настоящем варианте реализации мотор 62 представляет собой двигатель внутреннего сгорания, но настоящая технология этим не ограничивается. Предполагается, что в некоторых вариантах реализации указанный двигатель 62 может быть заменен гибридным или электрическим двигателем. Транспортное средство 40 содержит модуль управления двигателем (ЕСМ, engine control module) для контроля и управления различными операциями двигателя 62. Указанный ECM коммуникативно соединен с датчиком положения педали для приема сигналов для управления дроссельной заслонкой (не показана) двигателя 62. Двигатель 62 дополнительно содержит датчик положения дроссельной заслонки (не показан), функционально соединенный с дроссельной заслонкой и коммуникативно соединенный с ЕСМ для контроля положения дроссельной заслонки.

[57] Транспортное средство 40 содержит четыре тормозных узла 30, один из которых показан на фиг. 2. Один тормозной узел 30 функционально соединен с каждым из колес 44, 48. Каждый тормозной узел 30 содержит тормозной диск 32 и суппорт 34, расположенный вокруг соответствующего ему тормозного диска 32. Каждый суппорт 34 соединен с соответствующей тормозной магистралью (не показана). Тормозные магистрали подключены к модулю антиблокировочной тормозной системы (ABS, anti-lock braking system). Каждый суппорт 34 содержит пару тормозных колодок, расположенных на противоположных сторонах соответствующего им тормозного диска 32. Тормозные узлы 30 приводятся в действие посредством приведения в действие суппортов 34 посредством приложения давления текучей среды в тормозных магистралях, тем самым заставляя тормозные колодки оказывать давление на их соответствующие тормозные диски 32.

[58] Мотор 62 соединен с коробкой передач 64, в частности бесступенчатой коробкой передач (CVT, continuously variable transmission) 64, расположенной на левой стороне мотора 62. Указанная CVT 64 функционально соединена с ведущим мостом 66 в блоке с коробкой передач для передачи крутящего момента от мотора 62 к ведущему мосту 66 в блоке с коробкой передачи. Ведущий мост 66 в блоке с коробкой передач функционально соединен с передними и задними колесами 44, 48 для приведения в движение транспортного средства 40. Мотор 62, и коробка передач 64 поддерживаются рамой 42. Также предполагаются варианты транспортного средства 40, имеющие другие типы коробки передач.

[59] Ведущий мост 66 в блоке с коробкой передач механически соединен с переключателем 60, расположенным сбоку между двумя сиденьями 54, 56. Переключатель 60 позволяет водителю выбирать из совокупности комбинаций зацепления шестерен ведущего моста 66 в блоке с коробкой передач, которые в целом называются передачами. В настоящем варианте реализации переключатель 60 позволяет водителю выбирать между передачей заднего хода, двумя передачами переднего хода (повышенной и пониженной) и нейтральным положением, в котором ведущий мост 66 в блоке с коробкой передач не передает крутящий момент на колеса 44, 48. Предполагается, что могут быть использованы другие типы соединений между переключателем 60 и ведущим мостом 66 с коробкой передач.

[60] Ведущий мост 66 в блоке с коробкой передач передает приложенный к нему крутящий момент для приведения в движение левого и правого задних колес 48. Хотя транспортное средство 40 описано с задними колесами 48, приводящими в движение транспортное средство 40 в режиме движения 2x4, предполагается, что в некоторых вариантах реализации могут приводиться в движение передние колеса 44, когда транспортное средство 40 находится в режиме движения 2x4. В частности, ведущий мост 66 в блоке с коробкой передач содержит левую и правую полуоси и соединенный между ними дифференциал для приложения крутящего момента к задним ведущим колесам 48. Дифференциал функционально соединен между коробкой передач 64 и левым и правым ведущими колесами 48. Кроме того, в режиме движения 4x4 передние колеса 44 и задние колеса 48 являются ведущими.

[61] Как показано на фиг. 1, 2 и 12, каждый узел 46 передней подвески содержит верхний А-образный рычаг 24, нижний А-образный рычаг 26, передний амортизатор 100а и переднюю винтовую пружину 28. Передняя винтовая пружина 28 установлена над передним амортизатором 100a и соединена с ним через неподвижное гнездо 51 пружины и регулируемое гнездо 53 пружины. Передняя винтовая пружина 28 и передний амортизатор 100а шарнирно соединены на своих нижних концах с верхним А-образным рычагом 24, а на своих верхних концах с рамой 42. Каждый из верхнего и нижнего А-образных рычагов 24, 26 имеют один конец, шарнирно соединенный с рамой 42. Шкворень 29 (фиг. 12) установлен на каждом из противоположных концов верхнего и нижнего А-образных рычагов 24, 26. Каждое переднее колесо 44 частично поддерживается с помощью его соответствующего шкворня 29.

[62] Как показано на фиг. 2 и 13, каждый узел 50 задней подвески содержит качающийся рычаг 36, задний амортизатор 100b и заднюю винтовую пружину 38. Задняя винтовая пружина 38 установлена над задним амортизатором 100b и соединена с ним через неподвижное гнездо 57 пружины и регулируемое гнездо 59 пружины. Каждый качающийся рычаг 36 имеет один конец, шарнирно соединенный с рамой 42 вокруг оси поворота, расположенной перед задними колесами 48 и проходящей в целом в поперечном направлении внутри рамы 42, а противоположный конец поддерживает вал колеса его соответствующего заднего колеса 48. Каждый качающийся рычаг 36 на середине соединен с торсионным стержнем 35 звеньями. Торсионный стержень 35 крепится к раме 42 с помощью опорных подшипников 222. Для каждого узла 50 задней подвески задний амортизатор 100b и задняя винтовая пружина 38 имеют один конец, шарнирно соединенный с рамой 42, и другой конец, шарнирно соединенный с его соответствующим качающимся рычагом 36 рядом с его задним концом.

[63] Амортизаторы 100a, 100b поглощают и демпфируют ударные импульсы, возникающие при движении транспортного средства 40, и демпфируют колебания соответствующих винтовых пружин 28, 38. Амортизаторы 100a, 100b обеспечивают демпфирование сжатия, в результате чего амортизаторы 100a, 100b сжимаются для поглощения ударов или неровностей дороги при движении колес 44, 48 вверх. Амортизаторы 100a, 100b также обеспечивают демпфирование отбоя, в результате чего амортизаторы 100a, 100b возвращаются в свое нормальное положение после удара или другой неровности, вызвавшей сжатие, или при столкновении с ямой.

[64] Амортизаторы 100a, 100b узлов 46, 50 передней и задней подвески теперь будут описаны более подробно со ссылкой на фиг. 3-9. Поскольку амортизаторы 100a, 100b узлов 46, 50 передней и задней подвески аналогичны, в данном документе будет описан только амортизатор 100a одного из узлов 46 передней подвески. Понятно, что, если не указано иное, то же описание применимо к амортизатору 100a другого узла 46 передней подвески и амортизаторам 100b узлов 50 задней подвески.

[65] Как упомянуто выше, амортизатор 100a функционально соединен между рамой 42 и соответствующим колесом 44. Для этого, как показано на фиг. 3, амортизатор 100a имеет противоположные соединительные опоры 106, 108 для соединения соответственно с рамой 42 и верхним А-образным рычагом 24 узла 46 передней подвески. Таким образом, соединительные опоры 106, 108 могут называться «опора для рамы» 106 и «опора для подвески» 108 соответственно. Предполагается, что амортизатор 100a может быть соединен с любым другим подходящим опорным элементом узла 46 передней подвески. В случае узлов 50 задней подвески каждый их амортизатор 100b соединен между рамой 42 и соответствующим качающимся рычагом 36.

[66] Амортизатор 100а представляет собой амортизатор двухтрубного типа и, таким образом, как показано на фиг. 4, содержит внутреннюю трубу 102 и внешнюю трубу 104, частично охватывающую расположенную в ней внутреннюю трубу 102. Торцевые крышки 110, 112 прикреплены к одному и другому концу внешней трубы 104 (например, посредством резьбового соединения), чтобы охватывать объемы, частично ограниченные каждой из внутренней и внешней труб 102, 104. Более конкретно, внутренняя труба 102 вместе с торцевыми крышками 110, 112 образует внутреннюю полость 114 для текучей среды. Внешняя полость 116 для текучей среды, расположенная радиально снаружи внутренней полости 114 для текучей среды, определена между внутренней трубой 102 и внешней трубой 104, а также торцевыми крышками 110, 112.

[67] Как лучше всего видно на фиг. 4, внутренняя труба 102 определяет перепускную зону BZ, содержащую совокупность перепускных отверстий 121, определенных во внутренней трубе 102. Перепускные отверстия 121 обеспечивают связь по текучей среде внутренней полости 114 для текучей среды с внешней полостью 116 для текучей среды. Перепускные отверстия 121 расположены таким образом, что образуют ряды 123 выровненных по окружности отверстий 121 (то есть отверстий, выровненных по окружности внутренней трубы 102). Перепускная зона BZ расположена ближе к концу 128 внутренней трубы 102, чем к противоположному концу 130 внутренней трубы 102.

[68] Внутренняя труба 102 также определяет зону RZ заполнения, содержащую совокупность отверстий 122 для заполнения, определенных во внутренней трубе 102. Отверстия 122 для заполнения обеспечивают связь по текучей среде внутренней полости 114 для текучей среды с внешней полостью 116 для текучей среды. Таким образом, текучая среда может течь из внутренней полости 114 для текучей среды через перепускные отверстия 121 во внешнюю полость 116 для текучей среды и через отверстия 122 для заполнения во внутреннюю полость 114 для текучей среды и наоборот. В этом варианте осуществления отверстия 122 для заполнения выровнены аксиально друг относительно друга (то есть выровнены в осевом направлении внутренней трубы 102).

[69] Как будет объяснено ниже, перепускная зона BZ и зона RZ заполнения обеспечены для смягчения калибровки демпфирования амортизатора 100a в пределах определенного диапазона перемещения его поршня 124.

[70] Как показано на фиг. 4, поршень 124 установлен с возможностью движения во внутренней трубе 102 таким образом, что поршень 124 разделяет внутреннюю полость 114 для текучей среды на две камеры C1, C2 переменного объема на противоположных сторонах поршня 124. Следует отметить, что камера C1 образована между стороной 132 поршня 124 (обращенной к концу 128 внутренней трубы 102) и торцевой крышкой 110, в то время как камера C2 определена между противоположной стороной 134 поршня 124 (обращенной к концу 130 внутренней трубы 102) и торцевой крышкой 112. Внешняя периферия поршня 124 уплотнена поршневым кольцом 145 (фиг. 7), установленным на нем, чтобы предотвратить утечку текучей среды из камеры C1 в камеру C2 между внешней периферией поршня 124 и внутренней стенкой внутренней трубы 102. Как показано на фиг. 7, поршень 124 имеет толщину TP, измеренную от стороны 132 до противоположной стороны 134 поршня 124. Межцентровое расстояние DA (фиг. 4) между соседними перепускными отверстиями 121, измеренное в направлении, параллельном штоку 126 поршня (который будет дополнительно описан ниже), является больше, чем толщина TP поршня 124. Таким образом, в определенных положениях поршня 124 поршень 124 может быть охвачен с обеих его сторон некоторыми из перепускных отверстий 121.

[71] Говорят, что поршень 124 движется на сжатие, когда поршень 124 движется по направлению к концу 128 внутренней трубы 102 (так что камера C1 становится меньше), и на отбой, когда поршень 124 движется в противоположном направлении по направлению к концу 130 внутренней трубы 102 (так что камера C2 становится меньше).

[72] Полый шток 126 поршня соединяет поршень 124 с опорой 108 для подвески и движется вместе с поршнем 124. Шток 126 поршня проходит через конец 130 внутренней трубы 102 для соединения с опорой 108 для подвески. Ограничитель 125 (также обычно называемый «отбойник») соединен со штоком 126 поршня рядом с опорой 108 для подвески таким образом, чтобы ограничить ход сжатия амортизатора 100a и тем самым предотвратить контакт между опорой 108 для подвески и торцевой крышкой 112.

[73] Перепускные отверстия 121 перепускной зоны BZ и отверстия 122 для заполнения зоны RZ заполнения позволяют поршню 124 двигаться более свободно (т. е. с более мягкой калибровкой демпфирования) в среднем диапазоне перемещения поршня 124 (т. е. диапазон перемещения поршня 124, который часто задействуется во время использования транспортного средства 40 - например, 50 % или большее количество времени), определенном между перепускной зоной BZ и зоной RZ заполнения. Это смягчает калибровку демпфирования амортизатора 100a, чтобы обеспечить комфортную езду для пассажиров транспортного средства 40 в наиболее активном диапазоне перемещения поршня 124. Следует отметить, что из-за положения перепускных отверстий 121, когда поршень 124 находится между перепускной зоной BZ и зоной RZ заполнения, и поршень 124 движется на сжатие по направлению к перепускным отверстиям 121, текучая среда в камере С1 внутренней полости 114 для текучей среды перепускается в обход поршня 124, протекая через перепускные отверстия 121 во внешнюю полость 116 для текучей среды (таким образом оказывая меньшее сопротивление движению поршня 124), а затем через отверстия 122 для заполнения в камеру C2 внутренней полости 114 для текучей среды. Аналогично, когда поршень 124 находится между перепускной зоной BZ и зоной RZ заполнения, и поршень 124 движется на отбой по направлению к отверстиям 122 для заполнения, текучая среда в камере С2 внутренней полости 114 для текучей среды перепускается в обход поршня 124, протекая через отверстия 122 для заполнения во внешнюю полость 116 для текучей среды (таким образом оказывая меньшее сопротивление движению поршня 124), а затем через перепускные отверстия 121 в камеру C1 внутренней полости 114 для текучей среды.

[74] Как будет более подробно описано ниже, сам поршень 124 также имеет элементы для калибровки демпфирования амортизатора 100a.

[75] Амортизатор 100а имеет дополнительную камеру для текучей среды 300, имеющую связь по текучей среде с внутренней полостью 114 для текучей среды через канал 302, образованный соединителем 304 по текучей среде. Разделитель 306 установлен с возможностью движения внутри дополнительной камеры для текучей среды 300 и разделяет дополнительную камеру для текучей среды 300 на две отдельные подкамеры 308, 310 переменного объема. Подкамера 308 определена между одной стороной разделителя 306 и концом 312 дополнительной камеры для текучей среды 300, в то время как подкамера 310 определена между противоположной стороной разделителя 306 и концом 314 дополнительной камеры для текучей среды 300. Конец 312 определяется соединителем 304 по текучей среде, а конец 314 определяется торцевой крышкой 316. Подкамера 308 содержит ту же жидкую среду, которая содержится во внутренней полости 114 для текучей среды, и, таким образом, подкамера 308 в целом может называться подкамерой 308 для жидкой среды. Подкамера 310 содержит сжимаемый газ и, таким образом, в целом может называться подкамерой 310 для газа. Разделитель 306 смещается по направлению к концу 312 дополнительной камеры для текучей среды 300, за счет газа в подкамере 310 для газа.

[76] Канал 302 проходит от дополнительной камеры для текучей среды 300 к внутренней трубе 102 для связи по текучей среде дополнительной камеры для текучей среды 300 с внутренней полостью 114 для текучей среды. Более конкретно, канал 302 открывается в дополнительную камеру для текучей среды 300 между разделителем 306 и концом 312 дополнительной камеры для текучей среды 300 (то есть в подкамеру 308 для жидкой среды). Во внутренней трубе 102 канал 302 открывается во внутреннюю полость 114 для текучей среды рядом с концом 128 внутренней трубы 102 (то есть в камеру C1).

[77] Текучая среда из внутренней полости 114 для текучей среды проталкивается в подкамеру 308 для жидкой среды, чтобы компенсировать объем, занимаемый штоком 126 поршня в камере С1, когда шток 126 поршня проталкивается дальше во внутреннюю полость 114 для текучей среды. Таким образом, текучая среда проталкивается через канал 302 в подкамеру 308 для жидкой среды, которая расширяет объем подкамеры 308 для жидкой среды, нажимая на разделитель 306, чтобы сжимать газ в подкамере 310 для газа и уменьшать объем подкамеры 310 для газа. Точно так же, когда шток 126 поршня выходит из внутренней полости 114 для текучей среды, уменьшение объема, занимаемого штоком 126 поршня в камере C1, должно быть компенсировано повторным вводом эквивалентного объема гидравлической текучей среды из подкамеры 308 для жидкой среды во внутреннюю полость 114 для текучей среды. Включение внешней дополнительной камеры для текучей среды 300 уменьшает общую длину амортизатора 100a и может помочь скомпоновать амортизатор 100a для размещения в труднодоступных местах на транспортном средстве.

[78] Поршень 124 определяет различные проходные отверстия, которые проходят через поршень 124, чтобы позволить текучей среде течь через них из камеры C1 в камеру C2 и наоборот. Следует отметить, что поршень 124 определяет центральное проходное отверстие 136 и смещенные проходные отверстия 138, 140, которые радиально разнесены от центрального проходного отверстия 136. Потоком текучей среды через проходные отверстия 136, 138, 140 управляют для калибровки демпфирования амортизатора 100a. В частности, как показано на фиг. 7, пакеты прокладок 142 сжатия и прокладок 144 отбоя обеспечены для ограничения потока текучей среды через смещенные проходные отверстия 138, 140, когда поршень 124 движется на сжатие и отбой соответственно. Прокладки 142, 144 сжатия и отбоя прикреплены к поршню 124. Прокладки 144 отбоя прижимаются к поршню 124 гайкой 127 и дистанционным кольцом 131. Прокладки 142 сжатия прижимаются к поршню 124 дистанционным кольцом 129.

[79] Прокладки 142 сжатия препятствуют (т. е. перекрывают) поток текучей среды через смещенное проходное отверстие 138, когда поршень 124 движется на отбой (т. е. нет потока текучей среды через смещенное проходное отверстие 138, когда поршень 124 движется по направлению к концу 130 внутренней трубы 102). Однако, когда поршень 124 движется на сжатие, текучая среда в смещенном проходном отверстии 138 оказывает усилие на прокладки 142 сжатия, чтобы упруго деформировать прокладки 142 сжатия, тем самым обеспечивая возможность текучей среде течь из камеры C1 в камеру C2 через смещенное проходное отверстие 138. Аналогично, прокладки 144 отбоя препятствуют потоку через смещенное проходное отверстие 140, когда поршень 124 движется на сжатие (т. е. нет потока текучей среды через смещенное проходное отверстие 140, когда поршень 124 движется по направлению к концу 128 внутренней трубы 102). Однако, когда поршень 124 движется на отбой, текучая среда в смещенном проходном отверстии 140 оказывает усилие на прокладки 144 отбоя, чтобы упруго деформировать прокладки 144 отбоя, тем самым обеспечивая возможность текучей среде течь из камеры C2 в камеру C1 через смещенное проходное отверстие 140.

[80] Прокладки 142, 144 сжатия и отбоя, таким образом, обеспечивают заданное значение сопротивления движению поршня 124 во внутренней трубе 102. Путем выбора толщины и количества прокладок 142, 144 сжатия и отбоя сила, необходимая для упругой деформации прокладок 142, 144, может быть увеличена или уменьшена. Таким образом, демпфирование сжатия и отбоя амортизатора 100a калибруется путем выбора конфигурации прокладок 142, 144 сжатия и отбоя. Однако регулировка конфигурации прокладок 142, 144 после того, как амортизатор 100a уже собран, может быть утомительным, поскольку требует разборки амортизатора 100a. В качестве альтернативы или дополнительно размеры смещенных проходных отверстий 138, 140 могут быть изменены для калибровки демпфирования амортизатора 100a. Однако, опять же, это потребует разборки амортизатора 100a для замены поршня 124 или его модификации таким образом, чтобы отрегулировать размеры смещенных проходных отверстий 138, 140.

[81] Амортизатор 100a также содержит клапан 160 с электронным управлением для управления потоком текучей среды через центральное проходное отверстие 136. Более конкретно, клапан 160 выполнен с возможностью работы для постепенного закрытия и открытия потока текучей среды через центральное проходное отверстие 136 поршня 124, например, для калибровки демпфирования, обеспечиваемого амортизатором 100a. В этом варианте осуществления клапан 160 соединяет поршень 124 со штоком 126 поршня. Клапан 160 может быть выполнен по-разному. Например, в этом варианте осуществления клапан 160 относится к типу, описанному в патенте США № 9,168,808, который включен в данный документ посредством ссылки.

[82] Более конкретно, со ссылкой на фиг. 7, в этом варианте осуществления клапан 160 содержит основание 162 клапана, соединенное со штоком 126 поршня, и корпус 164 клапана, соединенный с внешней периферией основания 162 клапана (например, посредством резьбового соединения). Скользящая направляющая 166 частично размещена внутри корпуса 164 клапана и выполнена с возможностью направления подвижного элемента 168, как будет более подробно описано ниже. Основание 162 клапана имеет цилиндрическую приемную часть 170 для пружины, определяющую центральное полое пространство. Концевая часть 172 скользящей направляющей 166 расположена внутри указанного полого пространства, определенного приемной частью 170 для пружины, а пружина 174 окружает концевую часть 172 скользящей направляющей 166 таким образом, что пружина 174 расположена между приемной частью 170 для пружины и концевой частью 172 скользящей направляющей 166. На одном конце пружина 174 удерживается на основании 162 клапана держателем 176 пружины, который соединен с волновой пружиной 178. На другом конце пружина 174 удерживается немагнитным дистанционным кольцом 196, которое, в свою очередь, удерживает край подвижного элемента 168.

[83] Подвижный элемент 168 обычно имеет цилиндрическую форму и образует центральное отверстие. Внутренняя периферийная поверхность подвижного элемента 168, определенная его центральным отверстием, скользящим образом входит в зацепление с внешней периферийной поверхностью скользящей направляющей 166, так что подвижный элемент 168 может скользить вдоль оси скользящей направляющей 166. Подвижный элемент 168 определяет совокупность отверстий 183, выровненных друг с другом по длине подвижного элемента 168 и равномерно распределенных по окружности подвижного элемента 168. Нижняя часть 185 подвижного элемента 168, примыкающая к отверстиям 183 в направлении оси подвижного элемента 168, не содержит никаких отверстий и, как будет более подробно описано ниже, используется для ограничения потока текучей среды через клапан 160.

[84] Поршень 124 установлен на скользящей направляющей 166 через центральное проходное отверстие 136 таким образом, что скользящая направляющая 166 проходит через поршень 124 (то есть от стороны 132 к другой стороне 134 поршня 124). Скользящая направляющая 166 имеет основное проходное отверстие 180, проходящее в направлении оси внутренней трубы 102, и несколько боковых проходных отверстий 181, имеющих связь по текучей среде с основным проходным отверстием 180 и просверленных в радиальном направлении в концевой части основного проходного отверстия 180.

[85] Подвижный элемент 168 управляется клапаном 160 для выборочного ограничения потока текучей среды через центральное проходное отверстие 136. Более конкретно, подвижный элемент 168 клапана 160 выполнен с возможностью передвижения между совокупностью положений, включая полностью открытое положение (показано на фиг. 9) и полностью закрытое положение (показано на фиг. 7), чтобы выборочно ограничивать поток текучей среды через центральное проходное отверстие 136 поршня 124 путем частичного или полного блокирования связи по текучей среде между боковыми проходными отверстиями 181 и отверстиями 183. В полностью открытом положении отверстия 183 подвижного элемента 168 выровнены с боковыми проходными отверстиями 181 скользящей направляющей 166 таким образом, что подвижный элемент 168 обеспечивает максимальный поток текучей среды через центральное проходное отверстие 136. В полностью закрытом положении отверстия 183 подвижного элемента 168 не выровнены с боковыми проходными отверстиями 181, а вместо этого нижняя часть 185 выровнена с боковыми проходными отверстиями 181 таким образом, чтобы препятствовать потоку текучей среды между боковыми проходными отверстиями 181 и внутренней камерой 187, образованный внутри корпуса 164 клапана (т. е. поток текучей среды через центральное проходное отверстие 136 не допускается подвижным элементом 168).

[86] Когда подвижный элемент 168 находится в полностью открытом или частично открытом положении и поршень 124 движется на сжатие, часть текучей среды, протекающей из камеры C1 в камеру C2, течет из камеры C1 через основное проходное отверстие 180, через боковые проходные отверстия 181, через отверстия 183 во внутреннюю камеру 187 и через проходные отверстия 260, 262, образованные корпусом 164 клапана, в камеру C2. Понятно, что при некоторых обстоятельствах, когда поршень 124 движется на сжатие, части текучей среды также будут течь из камеры C1 в камеру C2 через смещенное проходное отверстие 138 (в зависимости от калибровки прокладок 142 сжатия), а также перепускную зону BZ и зону RZ заполнения. Например, даже когда подвижный элемент 168 находится в полностью открытом положении, если сила сжатия достаточно велика, проходные отверстия 180, 181, 183 могут «захлебнуться» из-за количества текучей среды, циркулирующей через них, и сила сжатия может, таким образом, вызвать отклонение прокладок 142 сжатия и, таким образом, обеспечить поток текучей среды из камеры С1 в камеру С2 через смещенное проходное отверстие 138 (в дополнение к потоку текучей среды через проходные отверстия 180, 181, 183, а также перепускную зону BZ и зону RZ заполнения).

[87] И наоборот, когда подвижный элемент 168 находится в полностью открытом или частично открытом положении и поршень 124 движется на отбой, часть текучей среды, протекающей из камеры C2 в камеру C1, течет из камеры C2 через проходные отверстия 260, 262 во внутреннюю камеру 187 через отверстия 183, через боковые проходные отверстия 181 и через основное проходное отверстие 180 в камеру C1. Понятно, что при некоторых обстоятельствах, когда поршень 124 движется на отбой, части текучей среды также будут течь из камеры C2 в камеру C1 через смещенное проходное отверстие 140 (в зависимости от калибровки прокладок 144 отбоя), а также перепускную зону BZ и зону RZ заполнения.

[88] Для приведения в действие подвижного элемента 168 клапан 160 содержит соленоид 190, заключенный в корпус 164 клапана. Соленоид 190 содержит кольцевую катушку 192, намотанную на немагнитную бобину 194, и размещен в корпусе из магнитного материала, который образован основанием 162 клапана, корпусом 164 клапана, дископодобным дистанционный кольцом 195 и подвижным элементом. 168. Когда соленоид 190 находится под напряжением, соленоид 190 создает магнитное поле, которое передвигает подвижный элемент 168 по направлению к основанию 162 клапана, таким образом сжимая пружины 174, 178. Подвижный элемент 168 останавливается в своем движении по направлению к основанию 162 клапана немагнитным дистанционным кольцом 196, которое предотвращает прямой контакт между угловым краем цилиндрической приемной части 170 для пружины и концом с V-образной канавкой подвижного элемента 168. В положении подвижного элемента 168, наиболее близком к основанию 162 клапана, которое получается, когда магнитное поле, создаваемое соленоидом 190, является достаточно сильным, подвижный элемент 168 находится в своем полностью открытом положении, как показано на фиг. 9. И наоборот, когда соленоид 190 находится полностью без напряжения, подвижный элемент 168 отталкивается от основания 162 клапана (по направлению к поршню 124) посредством пружин 174, 178, чтобы вернуть подвижный элемент 168 в его нормальное положение, которое является полностью закрытым положением, как показано на фиг. 7. Таким образом, в этом варианте осуществления клапан 160 представляет собой нормально закрытый клапан. Когда соленоид 190 находится под напряжением, но генерируемое им магнитное поле недостаточно сильное, чтобы передвинуть подвижный элемент 168 в полностью открытое положение, подвижный элемент 168 передвигается в частично открытое положение (то есть в промежуточное положение между полностью закрытым и полностью открытым положениями). Таким образом, в зависимости от силы магнитного поля подвижный элемент 168 может быть передвинут в различные частично открытые положения.

[89] В других вариантах осуществления клапан 160 может быть нормально открытым. В таких вариантах осуществления, как показано на фиг. 15-17, когда соленоид 190 находится полностью без напряжения, подвижный элемент 168 находится в своем полностью открытом положении, так что отверстия 183 выровнены с боковыми проходными отверстиями 181. Как показано на фиг. 15, в этом варианте осуществления отверстия 183 подвижного элемента 168 расположены по-другому, а именно дальше от поршня 124, так что часть подвижного элемента 168, которая блокирует проходные отверстия 181 в полностью закрытом положении, является верхней частью 185’. Таким образом, когда подвижный элемент 168 находится ближе всего к основанию 162 клапана, подвижный элемент 168 находится в своем полностью закрытом положении. И наоборот, как показано на фиг. 17, когда подвижный элемент 168 находится дальше всего от основания 162 клапана, подвижный элемент 168 находится в своем полностью открытом положении. На фиг. 16 показано частично открытое положение клапана 160, при этом верхняя часть 185’ частично перекрывает проходные отверстия 181.

[90] Предполагается, что клапан 160 может быть выполнен по-другому в других вариантах осуществления. То есть вместо клапана 160 можно использовать разные типы клапанов. Например, в некоторых вариантах осуществления клапан 160 может быть двухпозиционным клапаном, который может находиться только в полностью закрытом и полностью открытом положениях.

[91] Блок 200 управления (схематично показан на фиг. 10) соединен с клапаном 160 для управления его работой путем выборочной подачи напряжения и снятия напряжения с соленоида 190. Более конкретно, провода 198 соединены с соленоидом 190 и проходят через основание 162 клапана и внутри штока 126 поршня до разъема 193 управления амортизатором (фиг. 11) рядом с опорой 108 для подвески. Соединительное звено 197 (фиг. 11) соединяет блок 200 управления с амортизатором 100a. Как видно на фиг. 11, соединительное звено 197 имеет разъем 199, который вставляется в разъем 193 управления амортизатором и, таким образом, обеспечивает связь между блоком 200 управления с соленоидом 190, например, для управления положением подвижного элемента 168 и, таким образом, выборочного ограничения потока текучей среды через центральное проходное отверстие 136.

[92] Следовательно, как будет понятно, клапан 160 управляется блоком 200 управления для выборочной калибровки демпфирования, обеспечиваемого амортизатором 100a. Таким образом, в отличие от прокладок 142, 144 сжатия и отбоя, калибровка демпфирования, осуществляемая клапаном 160, может регулироваться без разборки амортизатора 100a.

[93] Как показано на фиг. 11, разъемы 193, 199 содержат соответствующие ориентирующие элементы 205, 207 для направления правильной ориентации разъема 199 относительно разъема 193 управления амортизатором. В этом варианте осуществления ориентирующий элемент 205 разъема 199 представляет собой выступ, проходящий от фланца 203 разъема 199 по направлению к разъему 193 управления амортизатором, когда разъем 199 входит в контакт с разъемом 193 управления амортизатора, а ориентирующий элемент 207 разъема 193 управления амортизатором представляет собой выемку, выполненную с возможностью приема в ней выступа 205. Это облегчает соединение разъемов 193, 199 друг с другом, поскольку более очевидно, находится ли разъем 199 в неправильной ориентации для зацепления с разъемом 193 управления амортизатором. Предполагается, что в альтернативных вариантах осуществления ориентирующий элемент 205 может быть выемкой, тогда как ориентирующий элемент 207 может быть выступом. В разъеме 193 управления амортизатором обеспечены отверстия 209 для приема крепежных элементов, чтобы принимать крепежные элементы, которые зацепляются с соответствующими отверстиями 211 в разъеме 199.

[94] Как показано на фиг. 10, блок 200 управления содержит модуль 202 процессора для выполнения исполняемого кода и модуль 204 энергонезависимого запоминающего устройства, который хранит исполняемый код на энергонезависимом носителе (не показан), включенном в модуль 204 запоминающего устройства. Модуль 202 процессора содержит один или большее количество процессоров для выполнения операций обработки, которые реализуют функциональные возможности модуля 200 управления. Модуль 202 процессора может быть процессором общего назначения или может быть процессором специального назначения, содержащим один или большее количество предварительно запрограммированных аппаратных или встроенных элементов (например, специализированные интегральные схемы (ASIC, application-specific integrated circuit), электрически стираемые программируемые постоянные запоминающие устройства (EEPROM, electrically erasable programmable read-only memorie) и т. д.) или другие связанные элементы. Энергонезависимым носителем модуля 204 запоминающего устройства может быть полупроводниковое запоминающее устройство (например, постоянное запоминающее устройство (ROM, read-only memory) и/или оперативное запоминающее устройство (RAM, random-access memory)), магнитный носитель данных, оптический носитель данных и/или любой другой подходящий тип запоминающего устройства. Хотя в этом варианте реализации блок 200 управления представлен как единое целое, понятно, что блок 200 управления может содержать отдельные объекты для раздельного управления компонентами.

[95] Как схематично показано на фиг. 10, блок 200 управления связан с датчиками 206 положения передней подвески и 208 положения задней подвески для управления работой клапанов 160 передних и задних амортизаторов 100a, 100b. Как будет объяснено более подробно ниже, датчики 206, 214 положения передней и задней подвески подключены к блоку 200 управления и отправляют в блок 200 управления сигналы, которые указывают положение поршня 124 соответствующего амортизатора 100a, 100b.

[96] Как показано на фиг. 12, каждый из датчиков 206 положения передней подвески установлен на монтажном кронштейне 215 датчика и взаимосвязан между рамой 42 транспортного средства 40 и компонентом соответствующего узла 46 передней подвески. Монтажный кронштейн 215 датчика также выполнен с возможностью защиты соответствующего датчика 206 положения передней подвески от физического повреждения. В этом варианте осуществления соединительная часть 208 монтажного кронштейна 215 датчика соединена с рамой 42, в то время как датчик 206 положения передней подвески соединен через узел 210 тяги с верхним А-образным рычагом 24 узла 46 передней подвески. Таким образом, датчик 206 положения передней подвески определяет параметр положения передней подвески, представляющий положение верхнего А-образного рычага 24 относительно рамы 42. Провод 212 соединяет датчик 206 положения передней подвески с блоком 200 управления.

[97] Более конкретно, узел 210 тяги, который содержит два элемента тяги, шарнирно соединенных друг с другом (не показаны - см. аналогичный узел 218 тяги для датчиков 214 положений задней подвески на фиг. 14), соединен через кронштейн 216 с самым передним соединительным элементом 234 двух соединительных элементов 234, 236 верхнего А-образного рычага 24. Кронштейн 216 расположен на верхней стороне верхнего А-образного рычага 24 таким образом, что датчик 206 положения передней подвески расположен вертикально выше, чем верхний А-образный рычаг 24. Датчик 206 положения передней подвески, таким образом, вертикально выше оси 229 поворота шарнира 230, установленного между опорой 108 для подвески амортизатора 100a и верхним А-образным рычагом 24, когда транспортное средство 40 не нагружено (т. е. нет груза или пассажиров) и находится в покое. Это более высокое вертикальное положение датчика 206 положения передней подвески может помочь предотвратить повреждение датчика 206 положения передней подвески, поскольку датчик 206 положения передней подвески менее подвержен ударам инородных тел, выбрасываемыми снизу при движении транспортного средства 40. Кроме того, датчик 206 положения передней подвески расположен продольно между соединительными элементами 234, 236 верхнего А-образного рычага 24. Кроме того, датчик 206 положения передней подвески расположен сбоку между опорой 232 на конце соединительного элемента 234 и шарниром 230. Кроме того, датчик 206 положения передней подвески расположен перед соответствующим амортизатором 100a.

[98] Как показано на фиг. 13, каждый из датчиков 214 положения задней подвески установлен на монтажном кронштейне 225 датчика и взаимосвязан между рамой 42 и компонентом соответствующего узла 50 задней подвески. Монтажный кронштейн 225 датчика также выполнен с возможностью защиты соответствующего датчика 214 положения задней подвески от физического повреждения. Более конкретно, в этом варианте осуществления соединительная часть 216 монтажного кронштейна 225 датчика соединена с рамой 42 через крепежные элементы 223, в то время как датчик 214 положения задней подвески соединен через узел 218 тяги с качающимся рычагом 36 узла 50 задней подвески. В этом варианте осуществления крепежные элементы 223 также используются для крепления опорного подшипника 222 к раме 42. Таким образом, датчик 214 положения задней подвески определяет параметр положения задней подвески, представляющий положение качающегося рычага 36 относительно рамы 42. Провод 220 соединяет датчик 214 положения задней подвески с блоком 200 управления.

[99] Более конкретно, как показано на фиг. 14, узел 218 тяги соединен с качающимся рычагом 36 через кронштейн 247 качающегося рычага, расположенный на верхней стороне качающегося рычага 36. Более конкретно, узел 218 тяги содержит элемент 219 тяги, шарнирно соединенный с кронштейном 247 поворотного рычага, и элемент 221 тяги, который шарнирно соединен с верхним концом элемента 219 тяги на одном конце и с датчиком 214 положения задней подвески на другом конце. Таким образом, датчик 214 положения задней подвески расположен вертикально выше оси PA1 поворота шарнира 245 (фиг. 2), вокруг которой качающийся рычаг 36 поворачивается относительно рамы 42, и позади оси PA1 поворота. Это более высокое вертикальное положение датчика 214 положения задней подвески может помочь предотвратить повреждение датчика 214 положения задней подвески, поскольку датчик 214 положения задней подвески менее подвержен ударам инородных тел, выбрасываемыми снизу при движении транспортного средства 40. Кроме того, датчик 214 положения задней подвески расположен впереди оси PA2 поворота шарнира 255, установленного между опорой 108 для подвески амортизатора 100b и качающимся рычагом 36. Таким образом, датчик 214 положения задней подвески расположен продольно между осями PA1, PA2 поворота. Кроме того, датчик 214 положения задней подвески расположен впереди оси PA3 поворота шарнира 259, вокруг которого торсионный стержень 35 соединен с качающимся рычагом 36 посредством тяги 257. Таким образом, датчик 214 положения задней подвески также расположен продольно между осями PA1, PA3 поворота. Ось PA3 поворота расположена впереди оси PA2 поворота. Каждая из осей PA1, PA2, PA3 поворота проходит, как правило, в боковом направлении. Датчик 214 положения задней подвески также расположен впереди соответствующего амортизатора 100b и сзади подушек сидений 54, 56 водителя и пассажира (то есть, по существу, горизонтальных частей сидений 54, 56).

[100] Предполагается, что в других вариантах осуществления может быть обеспечен один датчик 206 положения передней подвески и/или один датчик 214 положения задней подвески. Более того, в других вариантах осуществления датчики 214 положения задней подвески могут быть установлены на торсионный стержень 35.

[101] Возвращаясь теперь к амортизатору 100a, в этом варианте осуществления положение подвижного элемента 168 управляется клапаном 160, основанное частично на положении поршня 124, указанного параметрами положения передней подвески, определенными левым и правым датчиками 206 положения передней подвески. Более конкретно, датчики 206 положения передней подвески подсоединены к блоку 200 управления и отправляют в блок 200 управления параметры положения передней подвески, которые указывают положение поршня 124. То есть положение поршня 124 может быть точно определено на основе параметров положения передней подвески, передаваемых датчиками 206 положения передней подвески. В этом варианте осуществления предполагается, что параметры левого и правого положения передней подвески, определенные левым и правым датчиками 206 положения передней подвески, будут примерно одинаковыми, и, таким образом, положение подвижных элементов 168 клапанов 160 левого и правого передних амортизаторов 100a будут управляться клапанами 160 аналогичным образом. Однако, если существует разница между параметрами левого и правого положения передней подвески, превышающая предварительно заданную допустимую разницу, один из параметров левого и правого положения передней подвески, который указывает на то, что положение соответствующего поршня 124 находилось наиболее близко к положению касания нижней точки или касания верхней точки (т. е. ближайшее к любой из торцевых крышек 110, 112) будет считаться показателем положения поршня 124. Подвижные элементы 168 клапанов 160 задних амортизаторов 100b управляются аналогичным образом на основе положения соответствующего поршня 124, указанного параметрами положения задней подвески, определяемыми левым и правым датчиками 214 положения задней подвески.

[102] Блок 200 управления определяет на основе сигналов, посылаемых ему датчиками 206 положения передней подвески, положение поршня 124 относительно перепускной зоны BZ и использует эту информацию для управления клапаном 160. Как будет подробно описано ниже, положение подвижного элемента 168 управляется клапаном 160 частично на основании положения поршня 124 относительно перепускной зоны BZ. То есть в этом варианте осуществления клапан 160 передвигает подвижный элемент 168 в различные положения в зависимости от положения поршня 124 относительно перепускной зоны BZ.

[103] Например, клапан 160 передвигает подвижный элемент 168 в различные положения, когда: (i) поршень 124 находится между концом 128 внутренней трубы 102 и перепускной зоной BZ; (ii) поршень 124 выровнен с перепускной зоной BZ (т. е. поршень 124 находится между перепускным отверстием 121, ближайшим к концу 128, и перепускным отверстием 121, ближайшим к концу 130); и (iii) поршень 124 находится между концом 130 внутренней трубы 102 и перепускной зоной BZ.

[104] Кроме того, в этом варианте осуществления клапан 160 управляет потоком текучей среды через центральное проходное отверстие 136, также основываясь на скорости перемещения поршня 124 во внутренней трубе 102. То есть положение подвижного элемента 168 частично зависит от скорости перемещения поршня 124, независимо от того, движется ли он на сжатие или на отбой. Скорость перемещения поршня 124 определяется блоком 200 управления на основании сигнала, указывающего положение поршня 124, полученного от датчика 206 положения передней подвески. Блок 200 управления использует эту информацию для управления клапаном 160.

[105] В частности, в этом варианте осуществления блок 200 управления сравнивает скорость перемещения поршня 124 с низкой предварительно заданной скоростью PS1 и высокой предварительно заданной скоростью PS2 (большей, чем низкая предварительно заданная скорость PS1), чтобы привести в действие подвижный элемент 168. Низкая и высокая предварительно заданные скорости, с которыми сравнивается скорость перемещения поршня 124, зависят от направления перемещения поршня 124. Таким образом, в этом варианте осуществления клапан 160 управляет потоком текучей среды через центральное проходное отверстие 136 на основе также направления перемещения поршня 124 таким образом, что положением подвижного элемента 168 управляют на основе того, движется ли поршень 124 на сжатие или на отбой (направление перемещения поршня 124 также указывается параметром положения передней подвески, определяемым датчиком 206 положения передней подвески). Более конкретно, в этом варианте осуществления низкая предварительно заданная скорость PS1 при отбое составляет от 0 м/с до 0,8 м/с включительно, а высокая предварительно заданная скорость PS2 при отбое составляет от 0,8 м/с до 1,2 м/с включительно. Кроме того, в этом варианте осуществления низкая предварительно заданная скорость PS1 при сжатии составляет от 0 м/с до 2 м/с включительно, а высокая предварительно заданная скорость PS2 при сжатии составляет от 2 м/с до 4 м/с включительно. В других вариантах осуществления низкая и высокая предварительно заданные скорости PS1, PS2 могут иметь любые другие подходящие значения.

[106] В этом варианте осуществления, когда поршень 124 движется на отбой между концом 128 внутренней трубы 102 и перепускной зоной BZ, и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился в полностью открытом положении. Это смягчает калибровку демпфирования амортизатора 100a. И наоборот, когда поршень 124 движется на отбой между концом 128 внутренней трубы 102 и перепускной зоной BZ, и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился в частично открытом положении. Хотя это смягчает калибровку демпфирования амортизатора 100a, смягчение калибровки демпфирования ограничено (относительно полностью открытого положения), чтобы предотвратить толчки подвески 46, в результате чего поршень 124 очень внезапно перемещается по направлению к концу 130 внутренней трубы 102, вызывая внезапное движение подвески 46 вверх.

[107] Когда поршень 124 движется на отбой и выровнен с перепускной зоной BZ, и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился около полностью открытого положения. Аналогичным образом, когда поршень 124 движется на отбой и выровнен с перепускной зоной BZ, и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился около полностью открытого положения.

[108] Когда поршень 124 движется на отбой между перепускной зоной BZ и зоной RZ заполнения, и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился около полностью открытого положения. И наоборот, когда поршень 124 движется на отбой между перепускной зоной BZ и зоной RZ заполнения, и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168 по направлению к полностью закрытому положению, так, чтобы начать закрывать клапан 160.

[109] Когда поршень 124 движется на отбой около конца 130 внутренней трубы 102 (то есть между зоной RZ заполнения и концом 130) и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем к полностью закрытому положению (например, как показано на фиг. 9). Более конкретно, в этом варианте осуществления в таком сценарии подвижный элемент 168 передвигается в полностью открытое положение, чтобы обеспечить максимальный поток текучей среды через центральное проходное отверстие 136. Следует отметить, что когда поршень 124 почти полностью выдвинут (т. е. расстояние между рамой и опорами 106, 108 для подвески близко к его максимуму) и перемещается с низкой скоростью, жесткое демпфирование не требуется, и, таким образом, более мягкое демпфирование обеспечивается за счет обеспечения значительного потока текучей среды через центральное проходное отверстие 136. Однако по мере того, как поршень 124 движется ближе к концу 130 (например, менее чем на полпути между зоной RZ заполнения и концом 130), клапан 160 передвигает подвижный элемент 168, чтобы он был в полностью закрытом положении, например, чтобы предотвратить касание верхней точки амортизатора 100а (т. е. корпус 164 клапана контактирует с торцевой крышкой 112). И наоборот, когда поршень 124 движется на отбой около конца 130 внутренней трубы 102 и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью закрытому положению, чем к полностью открытому положению, или был в полностью закрытом положении. Это усиливает калибровку демпфирования амортизатора 100a, чтобы предотвратить контакт корпуса 164 клапана с торцевой крышкой 112 и/или предотвратить контакт металла с металлом между компонентами подвески.

[110] Когда поршень 124 движется на сжатие около конца 130 внутренней трубы 102 (то есть между зоной RZ заполнения и концом 130) и скорость перемещения поршня 124 ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем к полностью закрытому положению. Аналогичным образом, когда поршень 124 движется на сжатие около конца 130 внутренней трубы 102 и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем к полностью закрытому положению. В некоторых вариантах осуществления, когда поршень 124 движется на сжатие около конца 130 внутренней трубы 102 и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168 по направлению к полностью закрытому положению, так, чтобы начать закрывать клапан 160.

[111] Когда поршень 124 движется на сжатие между перепускной зоной BZ и зоной RZ заполнения, и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем полностью закрытому положению. Аналогичным образом, когда поршень 124 движется на сжатие между перепускной зоной BZ и зоной RZ заполнения и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем к полностью закрытому положению. В некоторых вариантах осуществления, когда поршень 124 движется на сжатие между перепускной зоной BZ и зоной RZ заполнения, и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168 по направлению к полностью закрытому положению, так, чтобы начать закрывать клапан 160.

[112] В качестве другого примера, когда поршень 124 движется на сжатие и выровнен с перепускной зоной BZ (как показано на фиг. 5) и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью закрытому положению, чем к полностью открытому положению, или был в полностью закрытом положении. Более конкретно, в этом варианте осуществления в таком сценарии подвижный элемент 168 передвигается в полностью закрытое положение как показано на фиг. 7. Следует отметить, что когда поршень 124 выровнен с перепускной зоной BZ и перемещается с высокой скоростью при сжатии, предпочтительна жесткая калибровка демпфирования для предотвращения амортизатора 100a от полного сжатия (т. е. касание нижней точки), которое потенциально может вызвать повреждение амортизатора 100а или некоторых компонентов подвески. И наоборот, когда поршень 124 движется на сжатие и выровнен с перепускной зоной BZ, а скорость движения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью открытому положению, чем полностью закрытому положению, или находился в полностью открытом положении, например, для смягчения калибровки демпфирования амортизатора 100а.

[113] В еще другом примере, когда поршень 124 движется на сжатие от конца перепускной зоны BZ, ближайшего к концу 128, и скорость перемещения поршня 124 является выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168 в положение, отличное от полностью закрытого положения (т. е. в частично открытое положение, в котором есть по меньшей мере некоторый поток текучей среды через центральное проходное отверстие 136, или в полностью открытое положение). Следует отметить, что когда поршень 124 находится между концом 128 и перепускной зоной BZ и перемещается с высокой скоростью на сжатие, постепенное снижение скорости перемещения поршня 124 может быть достигнуто путем обеспечения некоторого потока текучей среды через центральное проходное отверстие 136 через клапан 160. Это может предотвратить внезапное снижение скорости перемещения поршня 124, которое могло бы вызвать удар, передаваемый пассажирам транспортного средства 40. Вскоре после этого, когда поршень 124 продолжает движение по направлению к концу 128, клапан 160 передвигает подвижный элемент 128 в полностью закрытое положение, чтобы предотвратить амортизатор 100a от касания нижней точки, потенциально вызывая его повреждение и передавая результирующий удар пассажирам транспортного средства 40.

[114] Когда поршень 124 движется на сжатие между концом 128 и перепускной зоной BZ (как показано на фиг. 6), а скорость перемещения поршня 124 выше высокой предварительно заданной скорости PS2, клапан 160 передвигает подвижный элемент 168, чтобы он был в полностью закрытом положении, чтобы предотвратить амортизатор 100 от касания нижней точки, потенциально вызывая его повреждение и передавая результирующий удар пассажирам транспортного средства 40. Когда поршень 124 движется на сжатие между концом 128 и перепускной зоной BZ и скорость перемещения поршня 124 является ниже низкой предварительно заданной скорости PS1, клапан 160 передвигает подвижный элемент 168, чтобы он находился ближе к полностью закрытому положению, чем к полностью открытому положению, или был в полностью закрытом положении.

[115] Положением подвижного элемента 168 можно управлять по-другому в других вариантах осуществления. Например, в другом варианте осуществления клапан 160 передвигает подвижный элемент 168 в различное положение только, когда: (i) поршень 124 находится между концом 128 внутренней трубы 102 и перепускной зоной BZ; (ii) поршень 124 выровнен с перепускной зоной BZ (т. е. поршень 124 находится между перепускным отверстием 121, ближайшим к концу 128, и перепускным отверстием 121, ближайшим к концу 130); и (iii) поршень 124 находится между концом 130 внутренней трубы 102 и перепускной зоной BZ. Например, в этом альтернативном варианте осуществления подвижный элемент 168 передвигается в общее положение, когда поршень 124 находится между любым из концов 128, 130 и перепускной зоной BZ, так что поток текучей среды через центральное проходное отверстие 136 по существу одинаково, в то время как подвижный элемент 168 передвигается в другое положение (например, в более открытое положение, такое как полностью открытое положение), когда поршень 124 выровнен с перепускной зоной BZ, чтобы увеличить поток текучей среды через центральное проходное отверстие 136.

[116] Как будет понятно из вышеприведенного описания, комбинация клапана 160 с перепускными отверстиями 121 и отверстиями 122 для заполнения, обеспечивает больший диапазон калибровки демпфирования, чем любой из вариантов по отдельности. Следует отметить, что размер отверстий 121, 122 ограничивает смягчение калибровки демпфирования, обеспечиваемой перепускной зоной BZ и зоной RZ заполнения (когда поршень 124 находится между перепускной зоной BZ и зоной RZ заполнения). Кроме того, перепускные отверстия 121 и отверстия 122 для заполнения не влияют на калибровку демпфирования, когда поршень 124 проходит перепускную зону BZ и зону RZ заполнения (то есть между концом 128 и перепускной зоной BZ, а также между концом 130 и зоной RZ заполнения). Со своей стороны, клапан 160 сам по себе (без перепускных отверстий 121 и отверстий 122 для заполнения) также ограничен в своем диапазоне калибровки демпфирования размером своих проходных отверстий 180, 181, 183.