Настоящее изобретение относится к сельскохозяйственной машине, содержащей несущее транспортное средство и несколько рабочих узлов для скашивания продукта на корню, причем рабочие узлы связаны с этим транспортным средством.

Из уровня техники известна самоходная косилка, содержащая несущее транспортное средство и три рабочих узла. Несущее транспортное средство предназначено для навешивания и приведения в действие указанных рабочих узлов. Для этого несущее транспортное средство содержит, в частности, шасси, двигатель и кабину водителя. Рабочие узлы предназначены для скашивания на корню продукта, например травы. Такая известная самоходная косилка включает в себя, более точно, один фронтальный рабочий узел и два боковых рабочих узла. Если смотреть в направлении хода, то фронтальный рабочий узел располагается спереди несущего транспортного средства. Боковые рабочие узлы находятся за фронтальным рабочим узлом по обеим сторонам рабочей зоны этого узла. Таким образом, ширина захвата такой известной самоходной косилки может достигать 9 метров. В положение транспортировки фронтальный рабочий узел от почвы приводится поступательным, преимущественно вертикальным движением. Боковые рабочие узлы подводятся к вертикальной средней плоскости несущего транспортного средства поворотным движением. Благодаря этому известная самоходная косилка может изменять свою ширину от около 9 м во время работы до ширины около 3 м во время транспортировки. Такое уменьшение ширины необходимо для получения разрешения на движение по дороге общего пользования.

Целью настоящего изобретения является создание сельскохозяйственной машины с увеличенной рабочей шириной, которая, тем не менее, в положении транспортировки обеспечивает соблюдение Правил дорожного движения.

Для реализации этой цели сельскохозяйственная машина согласно изобретению содержит:

- по меньшей мере, два фронтальных рабочих узла, расположенных во время работы по направлению хода спереди несущего транспортного средства и

- по меньшей мере, два боковых рабочих узла, расположенных во время работы по обеим сторонам рабочей зоны фронтальных рабочих узлов, причем фронтальные и боковые рабочие узлы выполнены с возможностью смещения по отношению к несущему транспортному средству для занятия положения транспортировки или рабочего положения.

Другие признаки изобретения, рассматриваемые раздельно или в их возможном сочетании, приведены ниже в описании нескольких, не ограниченных примеров выполнения изобретения, представленных на приложенных чертежах, при этом на них изображено:

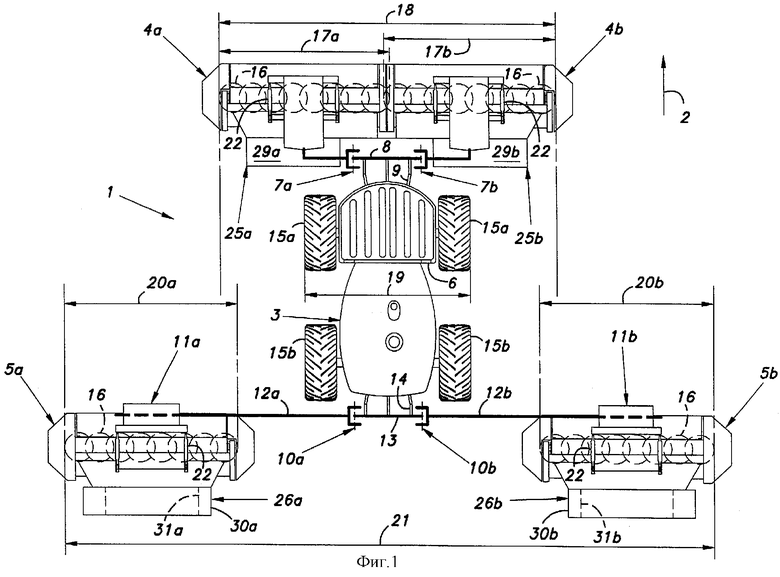

фиг.1 - первый пример выполнения сельскохозяйственной машины согласно изобретению в рабочем положении, вид сверху;

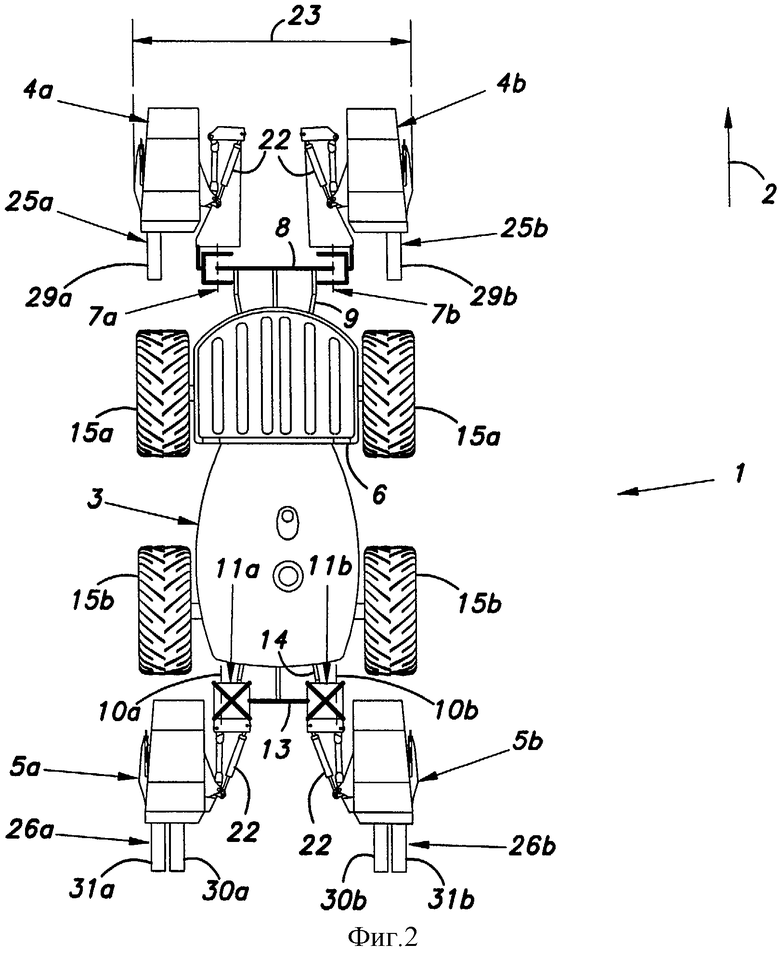

фиг.2 - первый пример выполнения на фиг.1 в положении транспортировки, вид сверху;

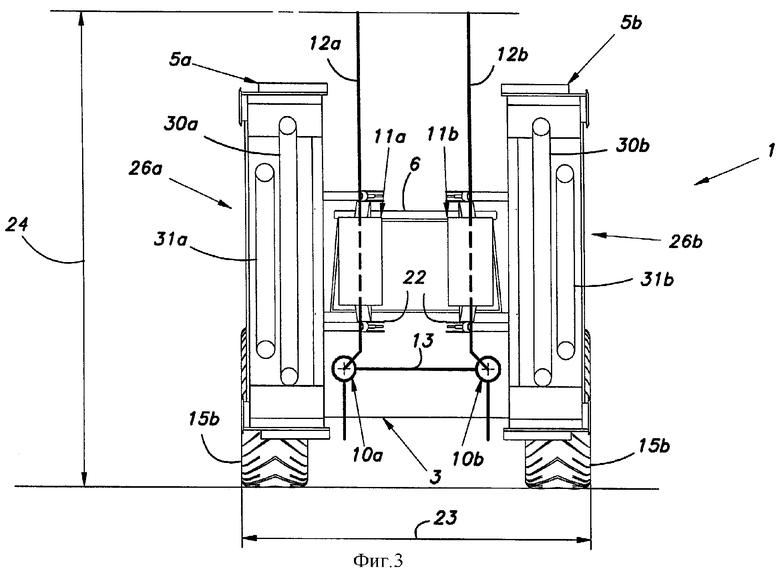

фиг.3 - первый пример выполнения на фиг.1 в положении транспортировки в другом масштабе, вид сзади;

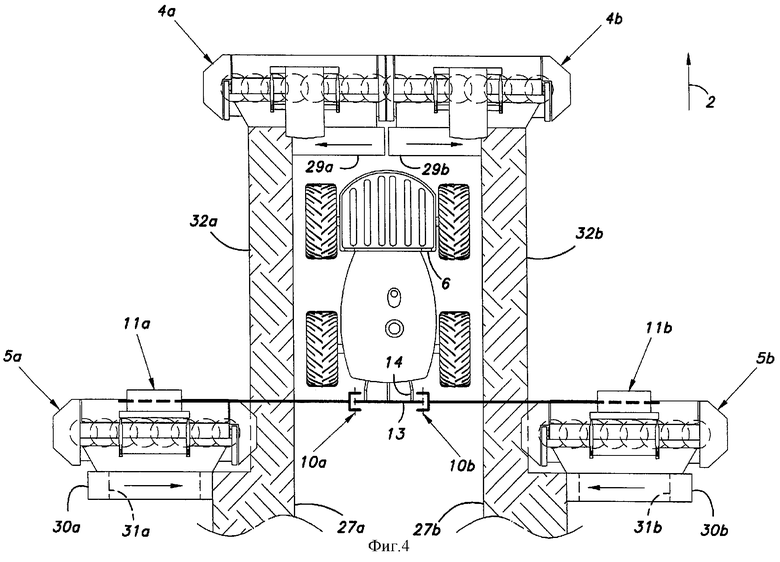

фиг.4 - первый пример выполнения на фиг.1 при первом варианте компоновки, вид сверху;

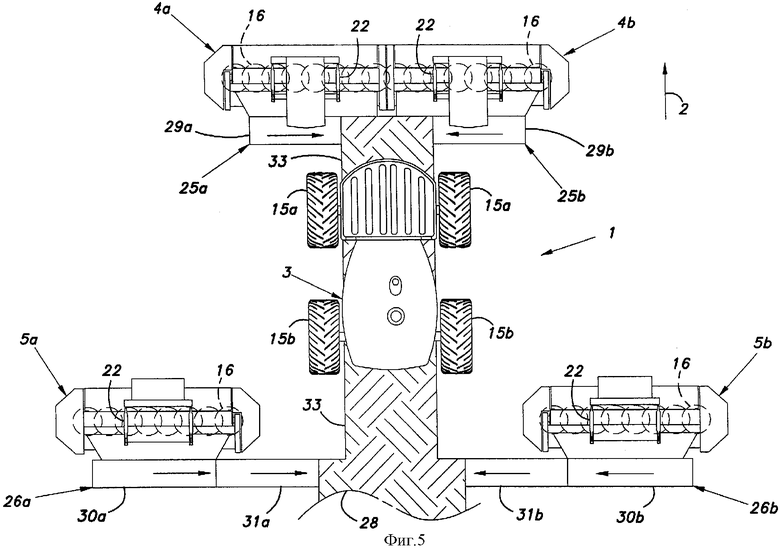

фиг.5 - первый пример выполнения на фиг.1 при втором варианте компоновки, вид сверху;

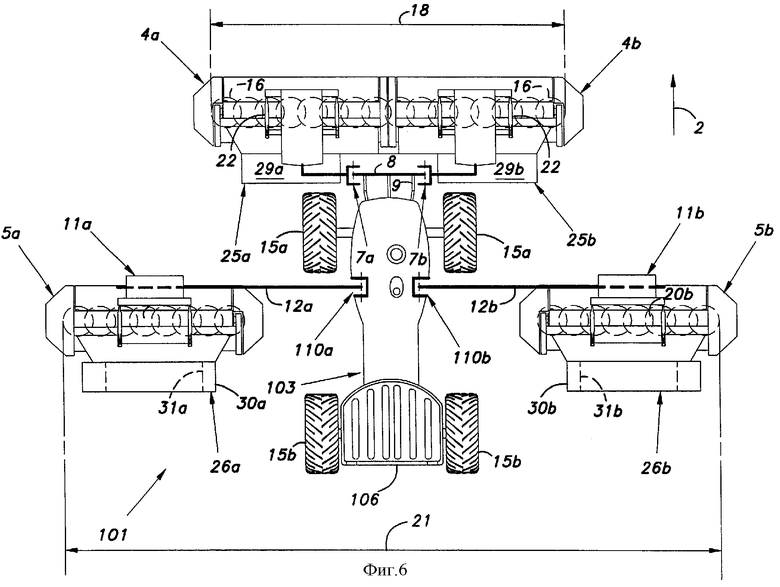

фиг.6 - второй пример выполнения сельскохозяйственной машины согласно изобретению в рабочем положении, вид сверху;

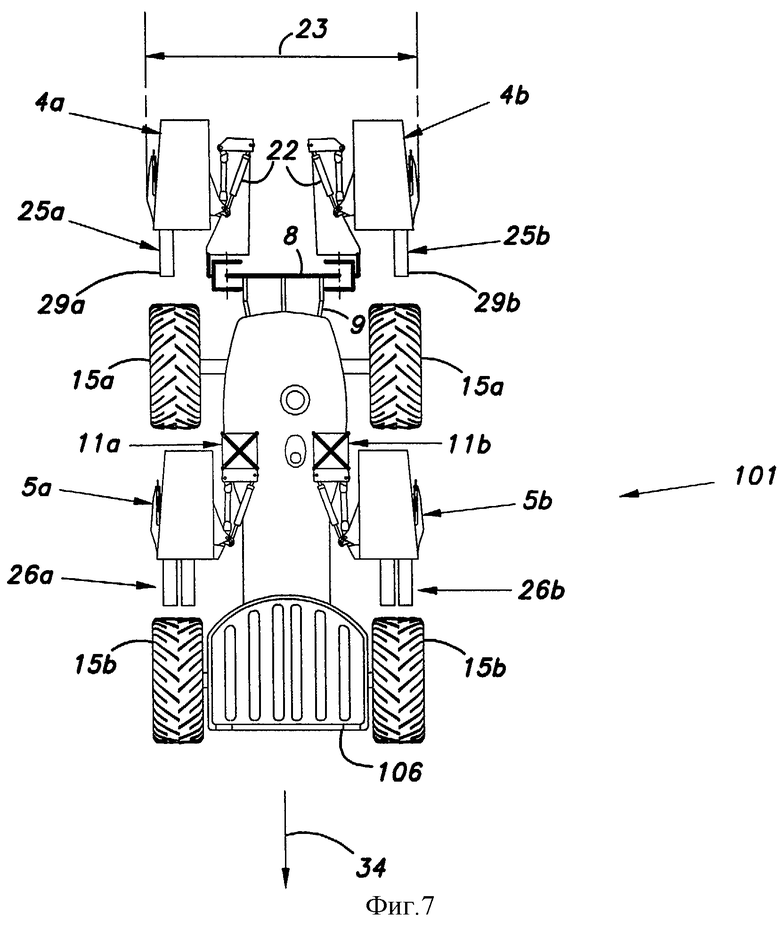

фиг.7 - второй пример выполнения на фиг.6 в положении транспортировки, вид сверху;

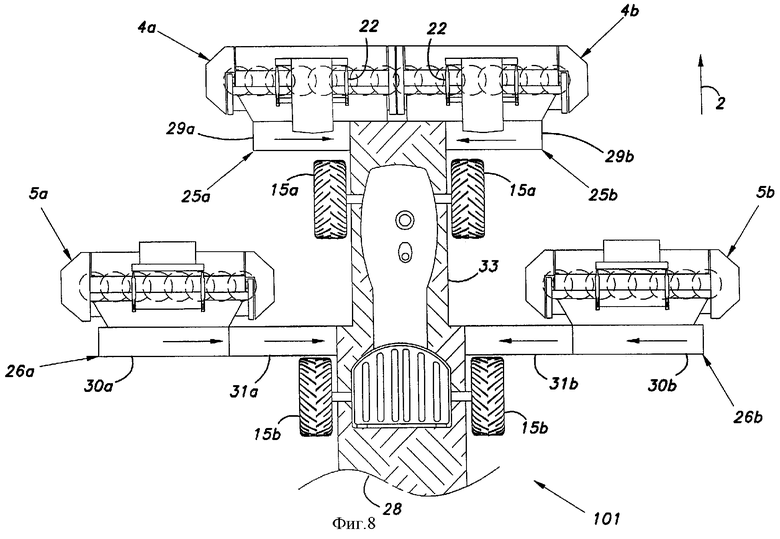

фиг.8 - второй пример выполнения на фиг.6, вариант компоновки, вид сверху;

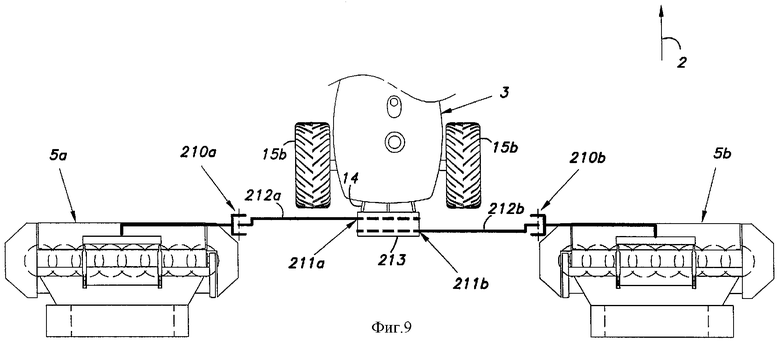

фиг.9 - третий пример выполнения сельскохозяйственной машины согласно изобретению в рабочем положении, частичный вид;

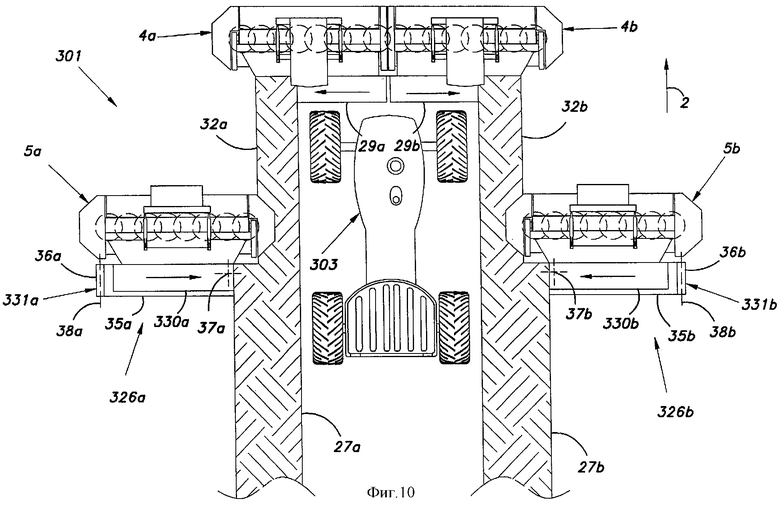

фиг.10 - четвертый пример выполнения согласно изобретению при первом варианте компоновки, вид сверху;

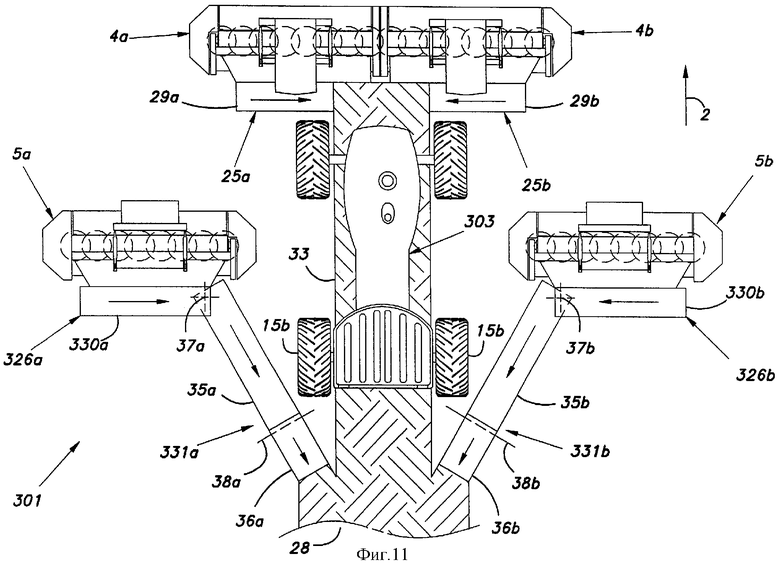

фиг.11 - четвертый пример выполнения на фиг.10 при втором варианте компоновки, вид сверху;

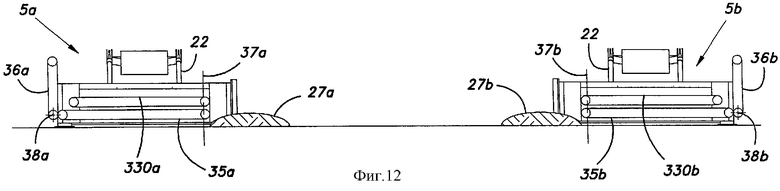

фиг.12 - четвертый пример выполнения при первом варианте компоновки в другом масштабе, частичный вид сзади;

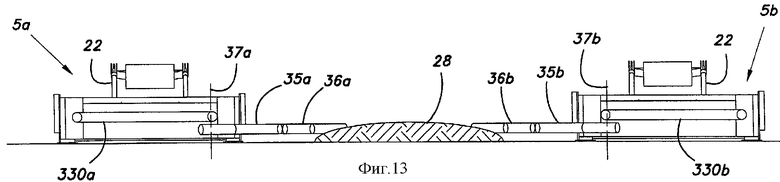

фиг.13 - четвертый пример выполнения при втором варианте компоновки в другом масштабе, частичный вид сзади.

На фиг.1 показаны вид сверху на сельскохозяйственную машину (1), перемещающуюся в определенном направлении, и направление ее хода, отмеченное стрелкой (2). Ниже по тексту описания понятия "передняя часть", "задняя часть", "спереди", "сзади" понимаются по отношению к направлению хода (2), а понятия "правый" и "левый" понимаются, если смотреть на сельскохозяйственную машину (1) сзади в направлении ее хода (2).

Сельскохозяйственная машина (1) содержит несущее транспортное средство (3) и рабочие узлы (4, 5). Рабочие узлы (4, 5) служат для скашивания на корню продукта, например травы. В свою очередь, несущее транспортное средство (3) используется для приведения в действие и, по меньшей мере, частичного навешивания рабочих узлов (4, 5).

Как известно среднему специалисту, несущее транспортное средство (3) содержит шасси, опирающееся на почву четырьмя колесами (15а, 15b). Эти четыре колеса (15а, 15b) являются предпочтительно ведущими для придания сельскохозяйственной машине (1) оптимальной маневренности. Также предусмотрены двигатель и трансмиссия для обеспечения автономности несущего транспортного средства (3). Предпочтительно, чтобы трансмиссия приводила в действие четыре колеса (15а, 15b). Также предпочтительно, чтобы двигатель, кроме того, был выполнен с возможностью приведения в действие рабочих узлов (4, 5). Передача мощности двигателя на рабочие узлы (4, 5) производится с помощью механических и/или гидравлических трансмиссионных элементов, известных среднему специалисту. Несущее транспортное средство (3) содержит кабину водителя (6), которая позволяет водителю управлять всем комплексом сельскохозяйственной машины.

Каждый рабочий узел (4, 5) содержит режущий аппарат, опирающийся, по меньшей мере, частично, на почву во время работы. Как известно среднему специалисту, режущий аппарат состоит из множества режущих органов, приводимых во вращение вокруг соответствующей, направленной вверх оси. Траектория, описываемая режущими органами при вращении, показана в виде пунктирных кругов (16). Такой режущий аппарат среднему специалисту известен и поэтому подробно не описан.

Предпочтительно, чтобы сельскохозяйственная машина (1) согласно изобретению содержала:

- по меньшей мере, два фронтальных рабочих узла (4а, 4b), расположенных во время работы спереди несущего транспортного средства, если смотреть в направлении хода (2), и

- по меньшей мере, два боковых рабочих узла (5а, 5b), расположенных во время работы по обеим сторонам рабочей зоны (18) фронтальных рабочих узлов (4а, 4b).

Кроме того, фронтальные (4а, 4b) и боковые рабочие узлы (5а, 5b) выполнены с возможностью оптимального смещения по отношению к несущему транспортному средству (3) таким образом, чтобы занимать положение транспортировки или рабочее положение.

В первом примере выполнения, показанном на фигурах 1-5, сельскохозяйственная машина (1) содержит два фронтальных рабочих узла (4а, 4b) и два боковых рабочих узла (5а, 5b).

В рабочем положении, показанном на фигурах 1, 4 и 5, фронтальные рабочие узлы (4а, 4b) расположены перпендикулярно направлению хода (2) и предпочтительно на продолжении одного другим. Предпочтительно, чтобы фронтальные рабочие узлы (4а, 4b) располагались таким образом, чтобы их рабочие зоны (17а, 17b) слегка перекрывали друг друга. Благодаря этому обеспечивается полное скашивание продукта на корню во всей рабочей зоне (18), перекрываемой фронтальными рабочими узлами (4а, 4b). В рабочем положении фронтальные рабочие узлы (4а, 4b) располагаются преимущественно симметрично средней вертикальной плоскости несущего транспортного средства (3). Как показано на фиг.1, предпочтительно, чтобы ширина рабочей зоны (18) превышала ширину (19) почвы под транспортным средством (3). Таким образом, во время работы несущее транспортное средство (3) не будет сминать продукт на корню.

В рабочем положении, изображенном на фигурах 1, 4 и 5, боковые рабочие узлы (5а, 5b) также расположены перпендикулярно направлению хода (2) и предпочтительно на продолжении одним другого. Предпочтительно также, чтобы боковые рабочие узлы (5а, 5b), кроме того, располагались так, чтобы их рабочие зоны (20а, 20b) несколько перекрывали рабочую зону (18). В рабочем положении боковые рабочие узлы (5а, 5b) расположены - если смотреть в направлении хода (2) - предпочтительно позади фронтальных рабочих узлов (4а, 4b). Поэтому в первом примере выполнения, изображенном на фигурах 1-5, боковые рабочие узлы (5а, 5b) расположены позади несущего транспортного средства (3). Таким образом, достигается оптимальное распределение масс сельскохозяйственной машины (1) на колеса (15а, 15b) несущего транспортного средства (3).

В рабочем положении, как это показано на фиг.1, установленные таким образом рабочие узлы (4а, 4b, 5a, 5b) обеспечивают относительно широкую и полную рабочую зону (21) сельскохозяйственной машины (1). В качестве неограниченного примера, в котором рабочие узлы (4а, 4b, 5a, 5b) имеют каждый рабочую ширину 3 м, а соответствующие рабочие зоны (17а, 17b, 20a, 20b) накладываются друг на друга, общая рабочая ширина сельскохозяйственной машины (1) составляет около 11,5 м.

В положении транспортировки, как это показано на фигурах 2 и 3, рабочие узлы (4а, 4b, 5а, 5b) расположены таким образом, что сельскохозяйственная машина (1) отвечает требованиям Правил дорожного движения. В настоящее время во Франции этими Правилами установлены, в частности, ширина (23) сельскохозяйственной машины (1) 3 м и ее высота (24) - 4 м.

С этой целью в первом примере выполнения, изображенном на фигурах 1-5, по меньшей мере, один из фронтальных рабочих узлов (4а, 4b) соединен, с возможностью поворота, с транспортным средством (3) соответствующим шарниром (7а, 7b) с осью, ориентированной в направлении хода (2). Также предусмотрены приводные органы, например силовые цилиндры, для поворота, по меньшей мере, одного фронтального рабочего узла (4а, 4b) в соответствующих шарнирах (7а, 7b) из преимущественно горизонтального рабочего положения в преимущественно вертикальное положение транспортировки и наоборот. По меньшей мере, один рабочий узел (4а, 4b) расположен в рабочем положении, преимущественно горизонтально и в положении транспортировки, преимущественно вертикально. Как показано на фиг.2, соответствующие шарниры (7а, 7b) расположены таким образом, что в положении транспортировки фронтальные рабочие узлы (4а, 4b) не превышают ширины (23), разрешенной для дорожного движения. Можно отметить, что данное несущее транспортное средство (3) также соответствует санкционированной ширине (23).

Предпочтительным является то, что, по меньшей мере, один из фронтальных рабочих узлов (4а, 4b) соединен посредством соответствующего шарнира (7а, 7b) со сцепным элементом (8), который, в свою очередь, соединен с фронтальным сцепным устройством (9) несущего транспортного средства (3). Фронтальное сцепное устройство (9), изображенное в качестве неограниченного примера в виде "трехточечного" сцепного устройства, позволяет оптимально перемещать в преимущественно вертикальном направлении сцепной элемент (8) и, следовательно, фронтальные рабочие узлы (4а, 4b). Таким образом, при переходе из горизонтального рабочего положения в преимущественно вертикальное положение транспортировки сцепное устройство (9) позволяет, при необходимости, упростить манипуляцию, отводя при этом от почвы фронтальные рабочие узлы (4а, 4b). Заняв преимущественно вертикальное положение транспортировки, сцепное устройство (9) позволяет, при необходимости, несколько уменьшить высоту (24) сельскохозяйственной машины за счет опускания сцепного элемента (8).

В первом примере выполнения, представленном на фигурах 1-5, по меньшей мере, один из боковых рабочих узлов (5а, 5b) соединен, с возможностью поворота, с несущим транспортным средством (3) соответствующим шарниром (10а, 10b) с осью, ориентированной в направлении хода (2). Также предусмотрены приводные органы для поворота, по меньшей мере, одного бокового рабочего узла (5а, 5b) из горизонтального рабочего положения в преимущественно вертикальное положение транспортировки и наоборот. По меньшей мере, один рабочий узел (5а, 5b) расположен в рабочем положении, преимущественно горизонтально и в положении транспортировки, преимущественно вертикально. Как показано на фиг.3, соответствующие шарниры (10а, 10b) расположены таким образом, что в положении транспортировки боковые рабочие узлы (5а, 5b) не превышают ширины (23), разрешенной для движения по дороге общего пользования.

В первом примере выполнения, по меньшей мере, один из рабочих узлов (4а, 4b, 5а, 5b) соединен с возможностью скольжения с транспортным средством (3; 103) соответствующим шарниром (11а, 11b; 211а, 211b) с осью, ориентированной перпендикулярно направлению хода (2), и предусмотрены приводные органы для перемещения, по меньшей мере, одного рабочего узла (4а, 4b, 5а, 5b) посредством соответствующего шарнира (11а, 11b; 211а, 211b). Таким образом, по меньшей мере, один из боковых рабочих узлов (5а, 5b) может быть подведен к несущему транспортному средству (3) или отведен от него. Поперечное смещение боковых рабочих узлов (5а, 5b) позволяет во время работы оптимально изменять перекрытие рабочей зоны (18) фронтальных рабочих узлов (4а, 4b) соответствующими рабочими зонами (20а, 20b) боковых рабочих узлов (5а, 5b). Такое изменение перекрытия оптимально в том случае, когда сельскохозяйственная машина (1) используется на уклоне или повороте. Предпочтительно, чтобы последовательное перемещение каждого бокового рабочего узла (5а, 5b) посредством соответствующего шарнира (11а, 11b) задавалось индивидуально во время работы. При переходе в положение транспортировки поступательное движение боковых рабочих узлов (5а, 5b) в направлении к несущему транспортному средству (3) позволяет, в частности, упростить поворот этих узлов вокруг шарниров (10а, 10b). Как показано на фиг.3, в том случае, когда боковые рабочие узлы (5а, 5b) занимают преимущественно вертикальное положение транспортировки, поступательное движение посредством соответствующих шарниров (11а, 11b) позволяет также уменьшить высоту (24) сельскохозяйственной машины.

В первом примере выполнения, изображенном на фигурах 1-5, по меньшей мере, один из боковых рабочих узлов (5а, 5b) соединен, с возможностью скольжения, с соответствующим несущим брусом (12а, 12b) посредством соответствующего шарнира (11a, 11b). В свою очередь каждый несущий брус (12а, 12b) соединен, с возможностью поворота, с транспортным средством (3) соответствующим шарниром (10а, 10b).

По меньшей мере, один из боковых рабочих узлов (5а, 5b) соединен с возможностью поворота посредством соответствующего шарнира (210а, 210b) с соответствующим несущим брусом (212а, 212b), причем несущий брус (212а, 212b) соединен с возможностью скольжения посредством соответствующего шарнира (211а, 211b) с несущим транспортным средством (3).

Предпочтительно, чтобы несущие брусья (12а, 12b) были соединены посредством соответствующих шарниров (10а, 10b) со сцепным элементом (13), который, в свою очередь, соединен с задним сцепным устройством (14) несущего транспортного средства (3). Заднее сцепное устройство (14), изображенное в качестве неограниченного примера в виде "трехточечного" сцепного устройства, позволяет оптимально перемещать в преимущественно вертикальном направлении сцепной элемент (13) и, следовательно, боковые рабочие узлы (5а, 5b). Таким образом, во время перехода из рабочего горизонтального положения в преимущественно вертикальное положение транспортировки заднее сцепное устройство (14) позволяет, при необходимости, упростить манипуляцию путем отвода от почвы боковых рабочих узлов (5а, 5b).

Каждый рабочий узел (4а, 4b, 5а, 5b) содержит соответствующий режущий аппарат для скашивания продукта на корню и, по меньшей мере, один из рабочих узлов (4а, 4b, 5а, 5b) содержит соответствующее транспортерное устройство (25а, 25b, 26a, 26b; 326a, 326b) для перемещения продукта, скошенного соответствующим режущим аппаратом, до момента касания почвы этим продуктом. Предпочтительно, чтобы рабочие узлы (4а, 4b, 5а, 5b) содержали соответствующее устройство подвески (22). Во время работы каждое устройство подвески (22) позволяет, во-первых, перенести, по меньшей мере, часть веса режущего аппарата на несущее транспортное средство (3) и, во-вторых, оно обеспечивает режущему аппарату некоторую свободу движения по отношению к несущему транспортному средству (3). Следовательно, каждый режущий аппарат выполнен с возможностью перемещения в преимущественно вертикальном направлении и вокруг средней оси рабочего узла (4а, 4b, 5а, 5b), ориентированной в направлении хода (2). Такая свобода движения позволяет режущим аппаратам оптимально обходить неровности почвы независимо от несущего транспортного средства (3). При расположении рабочих узлов (4а, 4b, 5а, 5b) в рабочем положении каждое устройство подвески (22) позволяет, кроме того, оптимально и индивидуально отводить от почвы каждый режущий аппарат, например, для совершения маневров в конце поля или для объезда препятствия. Такие устройства подвески (22) известны среднему специалисту и поэтому подробно не описаны.

Предпочтительно, чтобы кабина водителя (6) была оборудована механизмом управления, связанным, в частности, с приводными органами шарниров (7а, 7b, 10a, 10b, 11a, 11b). Механизм управления служит для автономного управления движением рабочих узлов (4а, 4b, 5а, 5b) во время перехода из рабочего положения в положение транспортировки и наоборот. Таким образом, существенно упрощается задача водителя сельскохозяйственной машины (3).

Предпочтительно, чтобы каждый рабочий узел (4, 5) содержал дополнительно обрабатывающее устройство для ускорения сушки продукта, скошенного соответствующим режущим аппаратом. Как известно среднему специалисту, каждое обрабатывающее устройство состоит, например, из ротора или двух встречно вращающихся роликов.

Особо предпочтительно, чтобы, по меньшей мере, один из рабочих узлов (4а, 4b, 5а, 5b) содержал, кроме того, соответствующее транспортерное устройство (25а, 25b, 26а, 26b) для перемещения скошенного режущим аппаратом продукта до момента его касания почвы.

При первом варианте компоновки, изображенном, например, на фиг.4, скошенный во всей рабочей зоне (21) продукт формируется в два валка (27а, 27b).

При втором варианте компоновки, изображенном, например, на фиг.5, скошенный во всей рабочей зоне (21) продукт формируется в один валок (28).

Особо предпочтительно, чтобы водитель сельскохозяйственной машины (1) мог переходить, находясь в кабине (6), с первой компоновки на вторую и наоборот.

Для этого в первом примере выполнения, изображенном на фигурах 1-5, транспортерные устройства (25а, 25b), которыми оборудованы, соответственно, фронтальные рабочие узлы (4а, 4b), содержат каждое ленточный транспортер (29а, 29b), расположенный перпендикулярно позади режущих аппаратов. Каждое транспортерное устройство (25а, 25b) целесообразно соединить с возможностью скольжения с соответствующим фронтальным рабочим узлом (4а, 4b). В рабочем положении транспортерные устройства (25а, 25b), следовательно, выполнены с возможностью перемещения горизонтально и перпендикулярно направлению хода (2). Для этой цели предусмотрены приводные органы. Как известно среднему специалисту, каждый ленточный транспортер (29а, 29b) содержит ленту, уложенную на два валика. По меньшей мере, один из этих валиков приводится во вращение двигателем. Предпочтительной является возможность изменения направления движения ленточных транспортеров (29а, 29b). Направление движения ленточных транспортеров (29а, 29b) на фигурах 4 и 5 показано стрелками.

Транспортерные устройства (26а, 26b), которыми оборудованы, соответственно, боковые рабочие узлы (5а, 5b), содержат каждое два ленточных транспортера (30а, 31а; 30b, 31b), расположенных один над другим. Эти ленточные транспортеры (30а, 31а; 30b, 31b) располагаются перпендикулярно позади соответствующего режущего аппарата. Как известно среднему специалисту, каждый ленточный транспортер (30а, 31а, 30b, 31b) содержит ленту, заведенную вокруг двух соответствующих валиков. По меньшей мере, один из валиков каждого ленточного транспортера (30а, 31а; 30b, 31b) приводится во вращение двигателем. Особо предпочтительно, чтобы нижние ленточные транспортеры (31а, 31b) были связаны с возможностью скольжения с соответствующим боковым рабочим узлом (5а, 5b). Следовательно, в рабочем положении нижние ленточные транспортеры (31а, 31b) выполнены с возможностью перемещения горизонтально и перпендикулярно направлению хода (2). Для этого предусмотрены приводные органы. Верхние ленточные транспортеры (30а, 30b) и их соответствующие валики, напротив, находятся в неподвижном положении по отношению к соответствующему боковому рабочему узлу (5а, 5b). Направление движения ленточных транспортеров (30а, 31а; 30b, 31b) показано на фигурах 4 и 5 стрелками.

В первом варианте компоновки фронтальные транспортерные устройства (25а, 25b) расположены вблизи средней вертикальной плоскости несущего транспортного средства (3). Направление движения ленточных транспортеров (29а, 29b) такое, как показано на фиг.4. Эти фронтальные транспортерные устройства (25а, 25b) имеют такие размеры и совершают движение таким образом, что продукт, скошенный каждым фронтальным рабочим узлом (4а, 4b), располагается рядом с несущим транспортным средством (3), не выходя при этом за пределы соответствующей рабочей зоны (17а, 17b). Фронтальные рабочие узлы (4а, 4b) образуют, таким образом, соответствующий полувалок (32а, 32b) по обе стороны несущего транспортного средства (3). Как показано на фиг.4, нижние ленточные транспортеры (31а, 31b) боковых транспортерных устройств (26а, 26b) сохраняют положение под верхними ленточными транспортерами (30а, 30b). Таким образом, нижние ленточные транспортеры (31а, 31b) не контактируют со скошенным продуктом. Предпочтительно, чтобы нижние ленточные транспортеры (31а, 31b) не входили в состав такой компоновки. Зато направление перемещения верхних ленточных транспортеров (30а, 30b) такое, как показано на фиг.4, Верхние ленточные транспортеры (30а, 30b) выполнены с такими размерами, при которых скошенный соответствующим боковым рабочим узлом (5а, 5b) продукт располагается непосредственно возле уже имеющегося полувалка (32а, 32b). Продукт, скошенный фронтальным рабочим узлом (4а) и боковым рабочим узлом (5а), образует валок (27а). Также продукт, скошенный фронтальным рабочим узлом (4b) и боковым рабочим узлом (5b), образует валок (27b).

При второй компоновке, показанной на фиг.5, фронтальные транспортерные устройства (25а, 25b) удалены от средней вертикальной плоскости несущего транспортного средства (3). Направление движения ленточных транспортеров (29а, 29b) такое, как показано на фиг.5. Продукт, скошенный каждым фронтальным рабочим узлом (4а, 4b), располагается спереди несущего транспортного средства (3) для формирования одного полувалка (33). Предпочтительно, чтобы фронтальные транспортерные устройства (25а, 25b) смещались таким образом, чтобы передние (15а) и задние колеса (15b) несущего транспортного средства (3) могли пройти с обеих сторон полувалка (33). Как показано на фиг.5, нижние ленточные транспортеры (31а, 31b) боковых транспортерных устройств (26а, 26b) смещены в сторону средней вертикальной плоскости несущего транспортного средства (3). Направление движения верхних ленточных транспортеров (30а, 30b) и нижних ленточных транспортеров (31а, 31b) такое, как показано на фиг.5. Продукт, скошенный боковым рабочим узлом (5а, 5b), перемещается, следовательно, сначала верхним ленточным транспортером (30а, 30b), а затем нижним ленточным транспортером (31а, 31b). Нижние ленточные транспортеры (31а, 31b) выполнены с такими размерами, чтобы скошенный соответствующим боковым рабочим узлом (5а, 5b) продукт располагался непосредственно возле полувалка (33). Продукт, скошенный фронтальными рабочими узлами (4а, 4b) и боковыми рабочими узлами (5а, 5b), образует, следовательно, один валок (28). Оптимально, чтобы этот валок (28) располагался по продольной средней оси сельскохозяйственной машины (1).

Для большей ясности изложения шарниры (7а, 7b), сцепной элемент (8) и фронтальное сцепное устройство (9) на фигурах 4 и 5 не изображены. Также шарниры (10а, 10b), сцепной элемент (13) и заднее сцепное устройство (14), шарниры (11а, 11b) и брусья (12а, 12b) не изображены на фиг.5.

На фигурах 6-8 показан второй пример выполнения сельскохозяйственной машины (101) согласно изобретению. Эта сельскохозяйственная машина (101) содержит элементы, которые уже описаны выше. Эти элементы обозначены теми же позициями и повторно не описываются. Она содержит также элементы, которые сравнимы с элементами описанной выше сельскохозяйственной машины (1). Эти элементы обозначены теми же позициями, что и аналогичные элементы сельскохозяйственной машины (1), но большими на число 100. Они будут описаны при необходимости.

Данная сельскохозяйственная машина (101) содержит также два фронтальных рабочих узла (4а, 4b) и два боковых рабочих узла (5а, 5b), связанных с несущим транспортным средством (103). Если смотреть в направлении рабочего хода (2), то фронтальные рабочие узлы (4а, 4b) расположены спереди несущего транспортного средства (103). Боковые рабочие узлы (5а, 5b) расположены за фронтальными рабочими узлами (4а, 4b). В рабочем положении, изображенном, например, на фигурах 6 и 8, боковые рабочие узлы (5а, 5b) расположены, кроме того, по обеим сторонам рабочей зоны (18) фронтальных рабочих узлов (4а, 4b).

Напротив, согласно второму примеру выполнения, показанному на фигурах 6-8, боковые рабочие узлы (5а, 5b) расположены по сторонам несущего транспортного средства (103). Кроме того, если смотреть в направлении рабочего хода (2), несущее транспортное средство (103) содержит кабину водителя (106), расположенную преимущественно позади боковых рабочих узлов (5а, 5b). Во время работы в поле зрения водителя сельскохозяйственной машины (101) одновременно находятся фронтальные рабочие узлы (4а, 4b) и боковые рабочие узлы (5а, 5b).

Согласно второму примеру выполнения рабочие узлы (4а, 4b, 5a, 5b) также смещены по отношению к несущему транспортному средству (103) для того, чтобы обеспечить положение транспортировки, показанное на фиг.7.

Таким образом, каждый фронтальный рабочий узел (4а, 4b) соединен с возможностью поворота с транспортным средством (103). Такая связь подробно описана в первом примере выполнения, изображенном на фигурах 1-5.

Согласно второму примеру выполнения, показанному на фигурах 6-8, каждый боковой рабочий узел (5а, 5b) соединен с возможностью поворота с несущим транспортным средством (103) посредством соответствующего шарнира (110а, 110b) с осью, ориентированной в направлении хода (2). Также предусмотрены приводные органы для поворота боковых рабочих узлов (5a, 5b) из горизонтального рабочего положения в преимущественно вертикальное положение транспортировки и наоборот. В положении транспортировки боковые рабочие узлы (5a, 5b) расположены преимущественно симметрично средней вертикальной плоскости несущего транспортного средства (103). Как показано на фиг.7, соответствующие шарниры (110а, 110b) установлены с таким расчетом, чтобы в положении транспортировки боковые рабочие узлы (5а, 5b) не выходили за пределы габаритов (23), разрешенных для движения по дорогам общего пользования. В положении транспортировки боковые рабочие узлы (5a, 5b) расположены преимущественно между передними (15а) и задними колесами (15b) несущего транспортного средства (103).

Особо предпочтительно, чтобы каждый боковой рабочий узел (5a, 5b) был, кроме того, соединен с возможностью скольжения с транспортным средством (103) соответствующим шарниром (11а, 11b) с осью, перпендикулярной направлению хода (2). Также предусмотрены приводные органы для смещения боковых рабочих узлов (5a, 5b) посредством соответствующих шарниров (11а, 11b). Каждый боковой рабочий узел (5a, 5b) может быть подведен к несущему транспортному средству (103) или отведен от него.

С этой целью во втором примере выполнения, изображенном на фигурах 6-8, каждый боковой рабочий узел (5а, 5b) соединен соответствующим шарниром (11а, 11b) с соответствующим несущим брусом (12а, 12b). В свою очередь, каждый несущий брус (12а, 12b) соединен соответствующим шарниром (110а, 110b) с несущим транспортным средством (103).

Особо предпочтительно, что во втором примере выполнения сельскохозяйственная машина (101) выполнена с возможностью перемещения при транспортировке в направлении хода (34), обратном направлению хода (102). Для этой цели используется кабина водителя (106) преимущественно с "обратным управлением". Следовательно, как показано на фиг.7, установленные вертикально рабочие узлы (4а, 4b, 5a, 5b) не ограничивают обзорность водителя при транспортировке.

Согласно второму примеру выполнения сельскохозяйственная машина (101) может использоваться в варианте первой компоновки, при котором скошенный во всей рабочей зоне (21) продукт формируется в два валка. Эта первая компоновка сельскохозяйственной машины (101) не показана, так как подробно описана в первом примере выполнения.

Также сельскохозяйственная машина (101) может применяться в варианте второй компоновки, показанной на фиг.8, при котором скошенный во всей рабочей зоне (21) продукт формируется в один валок (28).

При второй компоновке, показанной на фиг.8, фронтальные транспортерные устройства (25а, 25b) удалены от средней вертикальной плоскости несущего транспортного средства (103). Направление движения ленточных транспортеров (29а, 29b) такое, как показано на фиг.8. Продукт, скошенный каждым фронтальным рабочим узлом (4а, 4b), размещается перед транспортным средством (103) для формирования полувалка (33). Предпочтительно, что фронтальные транспортерные устройства (25а, 25b) выполнены с возможностью сдвига таким образом, что передние (15а) и задние колеса (15b) несущего транспортного средства (103) проходят по обеим сторонам полувалка (33). Как показано на фиг.8, нижние ленточные транспортеры (31а, 31b) боковых транспортерных устройств (26а, 26b) смещены в сторону средней вертикальной плоскости несущего транспортного средства (103). Направление движения верхних ленточных транспортеров (30а, 30b) и нижних ленточных транспортеров (31а, 31b) такое, как показано на фиг.8. Скошенный боковым рабочим узлом (5a, 5b) продукт сначала перемещается верхним ленточным транспортером (30а, 30b), а затем нижним ленточным транспортером (31а, 31b). Нижние ленточные транспортеры (31а, 31b) выполнены с такими размерами, чтобы скошенный соответствующим боковым рабочим узлом (5a, 5b) продукт располагался непосредственно возле полувалка (33). Продукт, скошенный фронтальными рабочими узлами (4а, 4b) и боковыми рабочими узлами (5a, 5b), образует при этом единый валок (28). Этот валок (28) располагается преимущественно по средней продольной оси сельскохозяйственной машины (101).

Согласно второму примеру выполнения, изображенному на фиг.8, продукт, скошенный боковыми рабочими узлами (5а, 5b), расположен перед задними колесами (15b). Окончательная ширина одного валка (28) формируется при этом между передними (15а) и задними колесами (15b). Особо предпочтительно, чтобы задние колеса (15b) были соединены с возможностью скольжения с несущим транспортным средством (103) посредством соответствующего шарнира с осью, направленной преимущественно горизонтально и перпендикулярно направлению хода (2). Также предусмотрены приводные органы для перемещения задних колес (15b) посредством соответствующего шарнира. Таким образом, задние колеса (15b), при необходимости, могут отводиться от несущего транспортного средства (103) с тем, чтобы не наезжать на единый валок (28). Напротив, при транспортировке задние колеса (15b) занимают свое исходное положение, показанное на фигурах 6 и 7, с тем, чтобы не выходить за пределы габаритов (23), разрешенных при движении по дороге общего пользования.

Для большей ясности изложения разные элементы, служащие для соединения рабочих узлов (4а, 4b, 5а, 5b) с несущим транспортным средством (103), не показаны на фиг.8.

Описанные сельскохозяйственные машины представляют собой лишь примеры выполнения, которые ни в коем случае не ограничивают область защиты, охарактеризованную формулой изобретения.

Согласно третьему примеру выполнения, изображенному частично и в другом масштабе на фиг.9, боковые рабочие узлы (5а, 5b) соединены, с возможностью поворота, с соответствующим брусом (212а, 212b) посредством шарнира (210а, 210b) с осью, ориентированной в направлении хода (2). В свою очередь каждый брус (212а, 212b) соединен, с возможностью скольжения, с несущим транспортным устройством (3) шарниром (211а, 211b) с осью, перпендикулярной направлению хода (2).

Согласно другому, не показанному примеру выполнения сельскохозяйственная машина содержит три фронтальных рабочих узла, расположенных во время работы спереди несущего транспортного средства. По меньшей мере, один из фронтальных рабочих узлов соединен с возможностью поворота с несущим транспортным средством шарниром с осью, ориентированной в направлении хода. Кроме того, по меньшей мере, один из фронтальных рабочих узлов соединен с возможностью скольжения с транспортным средством шарниром с осью, перпендикулярной направлению хода.

Согласно еще одному, не показанному примеру выполнения соответствующий брус выполнен преимущественно телескопическим. Очевидно, что длина бруса может увеличиваться или уменьшаться.

На фигурах 10-13 показан четвертый вариант выполнения сельскохозяйственной машины (301) согласно изобретению. Этот пример выполнения отличается от предыдущих описанных примеров выполнения, в основном, транспортерными устройствами (326а, 326b), которыми снабжены боковые рабочие узлы (5а, 5b). Действительно, каждое транспортерное устройство (326а, 326b) содержит верхний ленточный транспортер (330а, 330b) и нижний ленточный транспортер (331а, 331b). Нижние ленточные транспортеры (331а, 331b) соединены с возможностью поворота с соответствующим боковым рабочим узлом (5а, 5b) соответствующим шарниром (37а, 37b) с осью, направленной вверх. В рабочем положении нижние ленточные транспортеры (331а, 331b) выполнены с возможностью поворота в преимущественно горизонтальной плоскости. Для этой цели предусмотрены приводные органы. Верхние ленточные транспортеры (330а, 330b) согласно четвертому примеру выполнения являются аналогичными верхним ленточным транспортерам (30а, 30b) первого примера выполнения и подробно не описываются.

При первой компоновке, изображенной на фигурах 10 и 12, сельскохозяйственная машина (301) формирует скошенный продукт в виде двух валков (27а, 27b). Для этой цели нижние ленточные транспортеры (331а, 331b) сохраняют свое расположение под соответствующими верхними ленточными транспортерами (330а, 330b). Таким образом, нижние ленточные транспортеры (331а, 331b) не контактируют со скошенным продуктом. Предпочтительно, чтобы нижние ленточные транспортеры (331а, 331b) не входили в состав этой компоновки. Направление движения верхних ленточных транспортеров (330а, 330b) такое, как показано на фиг.10. Скошенный боковым рабочим узлом (5а, 5b) продукт располагается непосредственно возле уже имеющегося полувалка (32а, 32b) таким образом, чтобы мог образоваться соответствующий валок (27а, 27b). Такое расположение нижних ленточных транспортеров (331a, 331b) применяется и в том случае, когда боковые рабочие узлы (5а, 5b) находятся в положении транспортировки.

При второй изображенной на фигурах 11 и 13 компоновке сельскохозяйственная машина (301) скошенный продукт формирует в единый валок (28). Для этого нижние ленточные транспортеры (331а, 331b) разворачиваются вокруг соответствующего шарнира (37а, 37b) в направлении к средней вертикальной плоскости несущего транспортного средства (303). Положение шарнира (37а, 37b) таково, что нижние ленточные транспортеры (331a, 331b) после разворота способны отводить скошенный продукт, поступающий с соответствующих верхних ленточных транспортеров (330а, 330b). Нижние ленточные транспортеры (331а, 331b) и верхние ленточные транспортеры (330а, 330b) приводятся в движение в направлении, показанном на фиг.11. Скошенный рабочим узлом (5а, 5b) продукт сначала перемещается верхним ленточным транспортером (330а, 330b), затем нижним ленточным транспортером (331а, 331b). Нижние ленточные транспортеры (331а, 331b) выполнены с такими размерами, чтобы продукт, скошенный соответствующим боковым рабочим узлом (5а, 5b), располагался непосредственно возле полувалка (33), сформированного фронтальными рабочими узлами (4а, 4b). Продукт, скошенный фронтальными рабочими узлами (4а, 4b) и боковыми рабочими узлами (5а, 5b), образует, таким образом, единый валок (28).

Как показано на фиг.11, нижние ленточные транспортеры (331a, 331b) позволяют оптимально располагать скошенный продукт за задними колесами (15b) несущего транспортного средства (303) даже в том случае, когда боковые рабочие узлы (5а, 5b) находятся в рабочем положении возле несущего транспортного средства (303).

Для большей ясности изложения на фигурах 12 и 13 изображены только боковые рабочие узлы (5а, 5b) и валки (27а, 27b).

Предпочтительно, чтобы каждый нижний ленточный транспортер (331а, 331b) содержал, в свою очередь, первый ленточный транспортер (35а, 35b) и второй ленточный транспортер (36а, 36b). Первый и второй ленточные транспортеры (35а, 35b; 36а, 36b) расположены на продолжении одного другим. Кроме того, второй ленточный транспортер (36а, 36b) связан с возможностью поворота с соответствующим первым ленточным транспортером (35а, 35b) соответствующим шарниром (38а, 38b) с осью, расположенной, по меньшей мере, горизонтально.

При первой компоновке, как это показано на фигурах 10 и 12, первый ленточный транспортер (35а, 35b) расположен преимущественно горизонтально, а второй ленточный транспортер (36а, 36b) - преимущественно вертикально. Такое положение позволяет, в частности, уменьшить габариты транспортерного устройства (326а, 326b). Первый ленточный транспортер (35а, 35b) расположен, по меньшей мере, частично под соответствующим верхним ленточным транспортером (330а, 330b) таким образом, что исключается контакт со скошенным продуктом. Следовательно, скошенный продукт перемещается единственно верхними ленточными транспортерами (330а, 330b).

При второй компоновке, как это показано на фигурах 10 и 12, первый ленточный транспортер (35а, 35b) занимает преимущественно горизонтальное положение. Второй ленточный транспортер (36а, 36b) выполнен с возможностью поворота вокруг шарнира (38а, 38b) таким образом, чтобы занять преимущественно горизонтальное положение. Кроме того, направление движения первых и вторых ленточных транспортеров (35а, 35b, 36а, 36b) таково, как это показано на фиг.11.

Таким образом, скошенный продукт перемещается сначала верхними ленточными транспортерами (330а, 330b), затем первыми ленточными транспортерами (35а, 35b) и, наконец, вторыми ленточными транспортерами (36а, 36b).

Как показано на фиг.12, ось соответствующего шарнира (38а, 38b) совмещена с осью вращения одного из валиков второго ленточного транспортера (36а, 36b).

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в сельскохозяйственной уборочной машине с увеличенной рабочей шириной в рабочем положении и компактными габаритными размерами в положении транспортировки. Сельскохозяйственная уборочная машина содержит несущее транспортное средство и, по меньшей мере, два фронтальных рабочих узла впереди несущего транспортного средства и, по меньшей мере, два боковых рабочих узла, расположенных во время работы по обеим сторонам рабочей зоны фронтальных рабочих узлов. Фронтальные и боковые рабочие узлы выполнены с возможностью смещения по отношению к несущему транспортному средству для занятия компактного положения при транспортировке, что обеспечивает движение уборочной машины по дороге общего пользования. 27 з.п. ф-лы, 13 ил.

| DE 19931684 С1, 07.09.2000 | |||

| US 5822960 А, 20.10.1998 | |||

| Широкозахватная тракторная косилка | 1931 |

|

SU55316A1 |

| Широкозахватный уборочный комплекс | 1986 |

|

SU1436920A1 |

| Широкозахватный жатвенный агрегат | 1980 |

|

SU993869A1 |

| Сельскохозяйственный уборочный агрегат | 1983 |

|

SU1140702A1 |

| Самоходная широкозахватная косилка | 1949 |

|

SU83568A1 |

| Установка для обработки листового стекла | 1984 |

|

SU1175894A2 |

| GB 1245092 A, 02.09.1971 | |||

| БИОХИМИЧЕСКИЙ СПОСОБ ВЫДЕЛЕНИЯ РАСТЕНИЙ С РАЗЛИЧНЫМ ТИПОМ РАЗВИТИЯ ИЗ ПОПУЛЯЦИИ ОЗИМО-ЯРОВЫХ ГИБРИДОВ ЗЕРНОВЫХ КУЛЬТУР | 1990 |

|

RU2005349C1 |

Авторы

Даты

2007-09-10—Публикация

2003-03-13—Подача