Изобретение относится к области использования в жилищно-коммунальном хозяйстве и промышленности и предназначено для переработки по безотходной и бесполигонной технологии твёрдых коммунальных отходов, промышленных органических, минеральных отходов, иловых осадков сточных вод канализационных систем водоотведения, отходов сельскохозяйственного производства, угледобывающих и углеперерабатывающих, нефтедобывающих и нефтеперерабатывающих, торфоперерабатывающих предприятий, пищевой промышленности, лесной и лесоперерабатывающей, и других отраслей, образующих углеродоводородсодержащие отходы (далее совместно в тексте – отходы).

Под переработкой понимается комплекс действий, направленных на повторное использование отходов в хозяйственной деятельности и получение из них максимально возможного количества полезных веществ. В состав переработки входят следующие способы обращения с опасными для окружающей среды отходами:

- обработка – это комплекс предварительных действий, которые проводятся перед дальнейшим обезвреживанием или утилизацией мусора. Обработка предполагает сортировку мусора, его разделение по видам, материалам, фракциям. Также это очистка отходов от сопутствующих компонентов для последующего использования вторичного сырья.

- обезвреживание – снижение негативного воздействия мусора на окружающую среду. Обезвреживание предполагает уменьшение массы, объёма отходов, а также изменение состава и свойств. Например, обезвреживание может проводиться путем сжигания отходов – в результате уменьшается их массы, но в атмосферу при этом могут попадать загрязняющие вещества.

- утилизация – это вид деятельности, направленный на извлечение полезных компонентов из отходов для последующего использования во вторичном производстве. В настоящее время активно разрабатываются новые способы утилизации, так как они помогают получить полезные материалы для различных производственных отраслей.

Переработка по безотходной и бесполигонной технологии подразумевает комплексную сортировку отходов, полную переработку органической части – так называемых «хвостов» сортировки, отходов без вредных выбросов в атмосферу и с выходом ряда таких товарных продуктов, как пиролизный газ, жидкое котельное топливо, средний дистиллят, технический углерод, углеродистый остаток или биококс. При этом неорганическая часть отходов посредством специального разделительного оборудования отводится на линию мелкодисперсного дробления для получения товарной продукции в виде инертных материалов для реализации на заводы индустрии строительных материалов. Таким образом в данной технологии отсутствует необходимость использования полигонов для захоронения продуктов сортировки, термической или иной обработки.

Из уровня техники известен комплекс для переработки бытовых и промышленных органических отходов (RU 2392543 С2, опубл. 20.06.2010), содержащий пиролизный агрегат и группу конденсаторов, соединённых с узлом разделения жидких сред. Работа пиролизного агрегата предполагает разделение парогазовой смеси на фракции путем отделения среды жидких углеводородов от воды, отвод газообразных продуктов, их охлаждение и конденсацию. Каждый из конденсаторов представлен в виде охлаждаемых внешнего и внутреннего цилиндров. В узле разделения жидких сред осуществляется сбор жидких продуктов пиролиза и разделение их на составляющие: жидкие углеводороды и водные продукты пиролиза.

Основной недостаток данного изобретения заключается в отсутствии комплексной бесполигонной технологии в переработке отходов, так как нет этапов по их сортировки и отбору. Также к недостаткам следует отнести низкую эффективность термической деструкции органических веществ, связанную с наличием в перерабатываемых отходах большого количества поверхностной воды, низкое качество жидкого топлива, получаемого после отделения от воды.

В качестве прототипа выбран комплекс для переработки отходов (RU 2576711 С2, опубл. 10.03.2016), содержащий блок отбора углеродоводородных отходов из общей массы, включающий последовательно связанные между собой сепаратор, сортировочную платформу для ручного отбора неутилизируемых фракций отходов, установленный над ней ленточный магнитный сепаратор для отбора чёрных металлов, а также дробилку, по меньшей мере один вращаемый пиролизный агрегат барабанного типа с цилиндрической камерой сгорания, снабжённой по меньшей мере одной горелкой и соединённой с трубчатым пирозмеевиком, блок конденсации в виде теплообменников для получения из парогазовой смеси от пиролизного агрегата пиролизных газа и жидкости, а также накопительные ёмкости.

Недостатками прототипа являются низкая производительность и повышенные энергетические затраты из-за необходимости длительного охлаждения углеродистого остатка в реакторе перед выгрузкой и последующим нагревом реактора для проведения пиролиза, низкое качество получаемых жидких фракций в связи с малоэффективным разделением парогазовой смеси на воду и топливные фракции в применяемых теплообменниках, а также не полная предварительная подготовка углеродоводородных отходов перед пиролизом.

Технической проблемой, на решение которой направлено предложенное изобретение, является сложность организации бесполигонной безотходной системы глубокой переработки отходов пиролизом без доступа кислорода по герметичному производственному циклу без непосредственного соприкосновения отходов в процессе переработки с окружающей средой. Такая система позволит комплексно сортировать отходы, использовать неорганическую часть после дробления в виде инертных материалов для строительной индустрии, полностью перерабатывать органическую часть отходов без вредных выбросов в атмосферу с выходом различных товарных продуктов.

Технический результат изобретения заключается в повышении экологической безопасности и эффективности переработки отходов различного происхождения за счёт организации комплексного процесса по сортировке и утилизации, а также за счёт повышения интенсивности термохимической деструкции углеродоводородных отходов в бескислородной среде пиролизного агрегата.

Упомянутый результат достигается комплексом для переработки отходов, содержащим установленные последовательно и связанные между собой

- блок сортировки и обработки отходов,

- сушильную камеру (15) для углеводородных отходов,

- по меньшей мере один вращаемый пиролизный агрегат (28) барабанного типа с цилиндрической камерой сгорания, снабжённой завихрителями внутри, соединённой с трубчатыми пирозмеевиками и состоящей из связанных между собой коническим переходником первой секции большего диаметра и второй секции меньшего диаметра, а также выполненной с возможностью интенсивной закрутки факела и формирования ламинарного потока с минимальной температурой в его центре и максимальной температурой у стенок камеры сгорания,

при этом с пиролизным агрегатом (28) связан блок для образования синглетного кислорода и его подачи к горелке камеры сгорания и во внутреннюю ёмкость агрегата (28),

- блок конденсации (30) парогазовой смеси из пиролизного агрегата (28), выполненный с возможностью получения пирогенной воды, пиролизных газа и жидкости,

- блок преобразования углеродистого твёрдого остатка из пиролизного агрегата (28) в твёрдотопливные брикеты, состоящий из бункера накопителя (35) и линии изготовления твёрдотопливных брикетов (36).

Блок отбора углеродоводородных отходов из общей массы предпочтительно включает последовательно связанные между собой сепаратор (2) для первоначальной сортировки отходов, разрыватель пакетов (8), сортировочную платформу (10) для ручного отбора твёрдых коммунальных отходов, связанную с сушильной камерой (15), установленный над платформой (10) ленточный магнитный сепаратор (11) для отбора чёрных металлов, а также связанную с сепаратором (2) и сортировочной платформой (10) дробилку (4) для отобранных безуглеродоводородных отходов.

Сепаратор представляет собой полого-наклонный грохот.

С магнитным сепаратором (11) как правило связана индукционно-плавильная печь (13).

Блок отбора углеродоводородных отходов может включать в себя шредер-измельчитель автомобильных шин (37), установленный после сепаратора с возможностью подачи измельченных шин на сортировочную платформу (10).

Комплекс может содержать блок подготовки илового осадка, связанный с сушильной камерой (15).

Блок подготовки илового осадка преимущественно включает последовательно связанные между собой отделитель влаги (17), камеру (19) для смешения осадка с опилками и связанный с сушильной камерой (15) сепаратор-водоотделитель (22).

На выходе из пирозмеевиков установлен кондуктор для сбора отходящих газов и последующей их подачи в сушильную камеру (15).

Внутренняя ёмкость пиролизного агрегата (28) выполнена герметичной и в ней происходит процесс пиролиза при температуре от 450°С до 650°С.

Пиролизный агрегат снабжён разнонаправленными к центру загрузочно-разгрузочного люка шнековыми лопастями, установленными на конструкции камеры сгорания и пирозмеевиках, для выравнивания загружаемой массы от люка в противоположные стороны внутренней ёмкости агрегата.

Комплекс может содержать связанную с блоком конденсации (30) посредством накопительной ёмкости (31) газопоршневую станцию (33) для получения электроэнергии и тепловой энергии на основе пиролизного газа.

Также комплекс может содержать связанную с блоком конденсации (30) мини-НПЗ (34) для получения на основе пиролизной жидкости аналогов мазута, дизельного топлива, низкооктанового бензина и/или керосина.

В первую очередь экологическая безопасность и эффективность переработки отходов различного происхождения обеспечивается за счёт повышения интенсивности термохимической деструкции углеродоводородных отходов в бескислородной среде пиролизного агрегата, что стало возможным благодаря включению в комплекс сушильной камеры для углеродоводородных отходов, подачи синглетного кислорода во внутреннюю емкость пиролизного агрегата и к горелке камеры сгорания, установке завихрителей внутри камеры и ее выполнения из двух секций разного диаметра с возможностью интенсивной закрутки факела и формирования ламинарного потока с минимальной температурой в его центре и максимальной температурой на стенках камеры сгорания. Указанное также позволяет повысить качество получаемых продуктов пиролиза.

Изобретение поясняется с помощью фиг.1, 2.

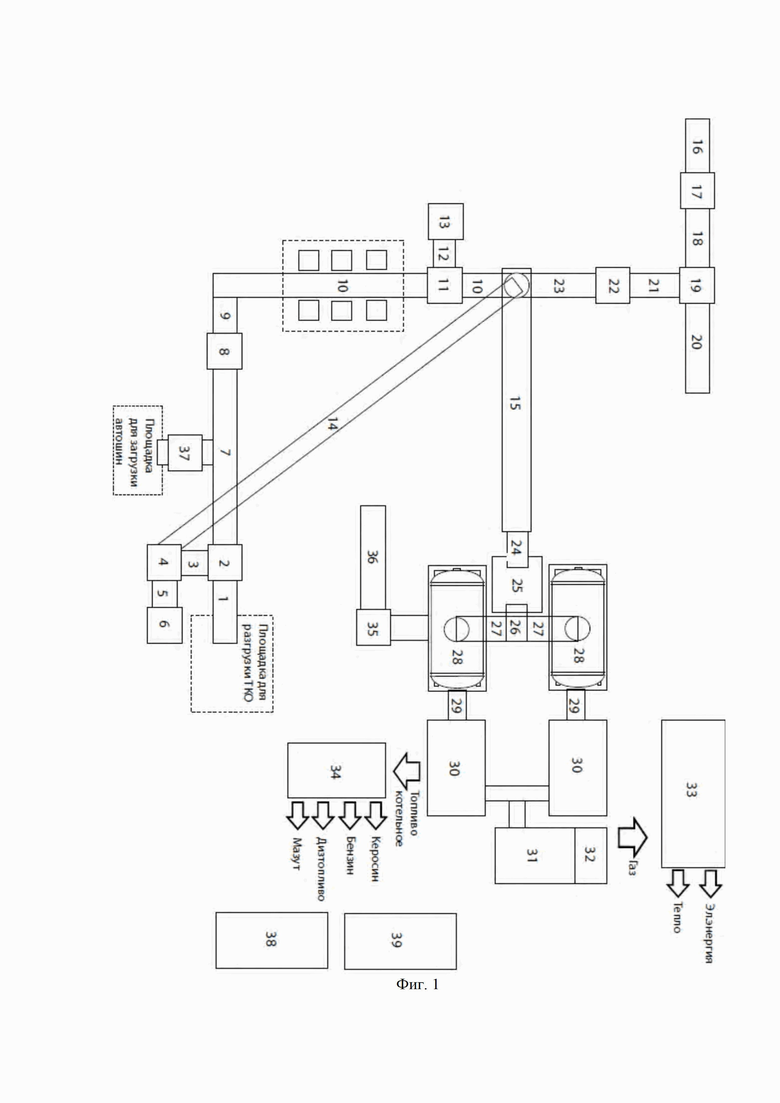

На фиг.1 показана принципиальная схема комплекса для переработки таких отходов, как твердых коммунальных отходов, промышленных отходов, иловых осадков системы канализации и автомобильных шин по безотходной бесполигонной технологии.

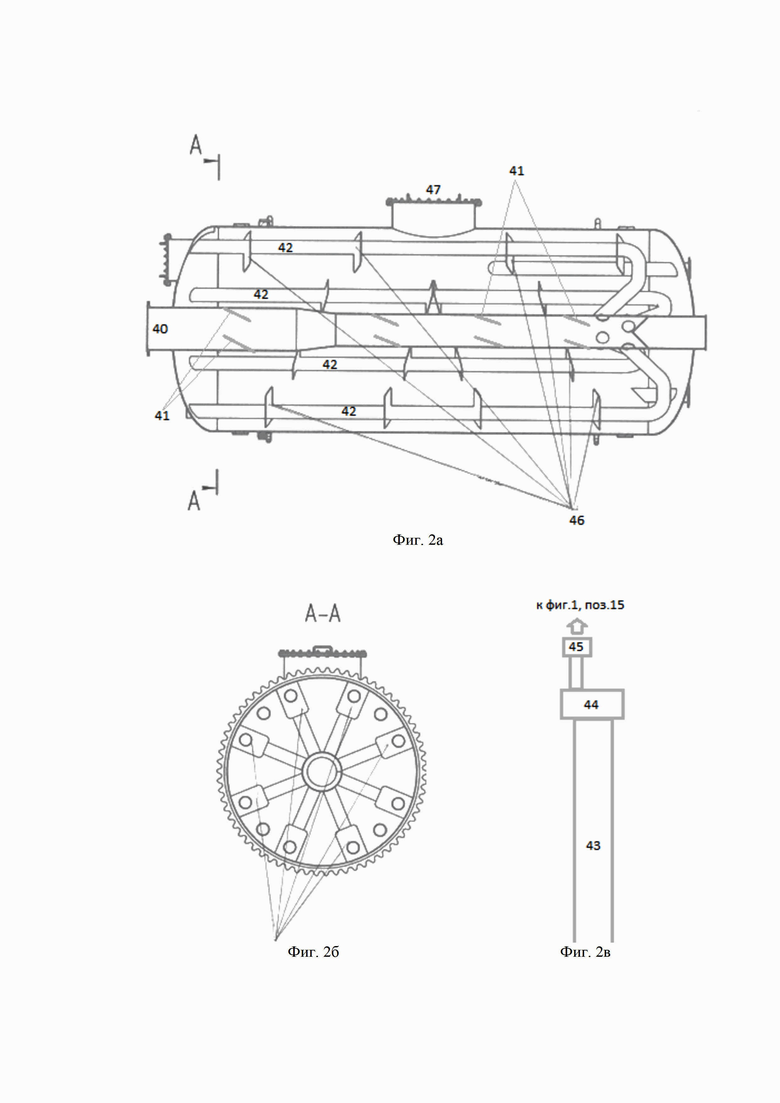

На фиг.2а изображен пиролизный агрегат в разрезе.

На фиг.2б изображен разрез А-А пиролизного агрегата на фиг.2а.

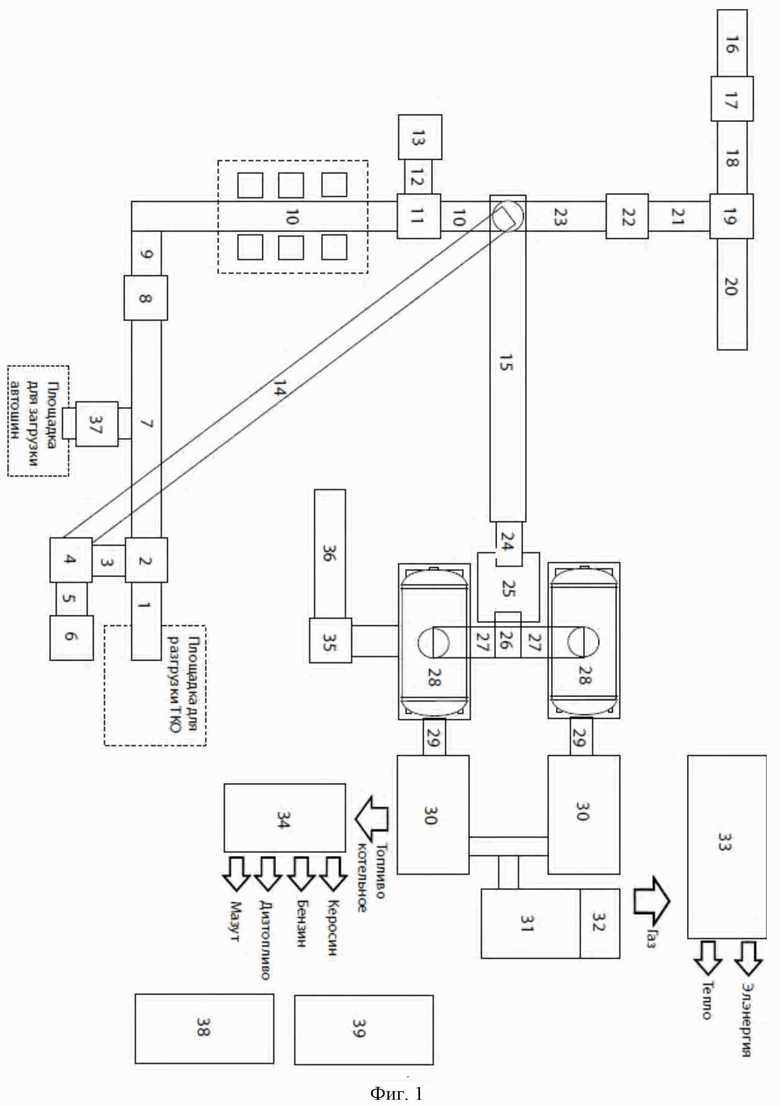

На фиг.2в показана схема вывода отработанного газа из пиролизного агрегата.

Предложенный комплекс для переработки отходов может использоваться для сортировки и утилизации по безотходной и бесполигонной технологии различных видов отходов: твердых коммунальных и промышленных отходов, минеральных отходов, отходов сельскохозяйственного производства, угледобывающих и углеперерабатывающих, нефтедобывающих и нефтеперерабатывающих, торфоперерабатывающих предприятий, пищевой промышленности, лесной и лесоперерабатывающей, и других отраслей, образующих углеродоводородосодержащие отходы, а также иловых осадков сточных вод канализационных систем водоотведения.

Комплекс для переработки отходов содержит блок сортировки и обработки отходов, связанную с ним сушильную камеру 15 для углеродоводородных отходов, после которой установлен по меньшей мере один вращаемый пиролизный агрегат 28 барабанного типа, а за ним – установки, предназначенные для обработки продуктов пиролиза и превращения их в товарную продукцию: по меньшей мере блок конденсации 30 для получения пирогенной воды, пиролизных газа и жидкости из парогазовой смеси и блок изготовления твёрдотопливных брикетов из углеродистого твёрдого остатка.

Блок сортировки и обработки отходов как правило начинается с разгрузочной площадки, и по предпочтительному варианту осуществления обладает следующей конфигурацией. Разгрузочная площадка связана посредством конвейера 1 с сепаратором 2 для первоначальной сортировки отходов, выполненного в виде работающего по гравитационному принципу полого-наклонного грохота. Посредством грохота отбираются отходы с большим удельным весом, которые далее отводятся из общей массы, как правило отбираются отходы минерального содержания: бетон, кирпич, керамика и т.п. От сепаратора 2 отходят два конвейера 3 и 7: конвейер 7 связан с разрывателем пакетов 8, а конвейер 3 с дробилкой 4 для не содержащих углеродоводороды отобранных отходов, от которой отходит конвейер 5 к накопительному бункеру 6 безуглеродоводородных отходов. Отходы в бункере 6 являются коммерческим продуктом и поставляются, например, на бетонорастворные и асфальтобетонные заводы. От разрывателя пакетов 8 отходит конвейер 9 до сортировочной платформы 10, предназначенной для ручного отбора отходов. Над платформой 10 размещается ленточный магнитный сепаратор 11 для отбора чёрных металлов и их подачи на конвейер 12, связанный с индукционно-плавильная печью 13. Также к платформе 10 подведен конвейер 14, связанный с дробилкой 4, для подачи вручную отобранных не содержащих углеродоводороды отходов.

Конвейер сортировочной платформы 10 направлен на вход сушильной камеры 15, предназначенной для обработки оставшихся в общей массе отходов углеродоводородов. Камера 15 представляет собой продольный герметичный контейнер, температура в котором по преимущественному варианту осуществления комплекса поддерживается отработанными газами от пиролизного агрегата 28, но возможны и иные варианты нагрева. В предпочтительном варианте сушильная камера 15 включает несколько расположенных друг над другом конвейеров для движения обрабатываемых отходов таким образом, чтобы они подавались на верхний конвейер, а выводились нижним. Может быть установлено три конвейера с длиной около десяти метров.

Дополнительно перед сортировочной платформой 10 устанавливается шредер-измельчитель автомобильных шин 37, на который с площадки для загрузки подаются автошины. Шредер-измельчитель 37 связан с конвейером 7 или 9.

В некоторых вариантах блок сортировки и обработки отходов содержит блок подготовки илового осадка сточных вод канализационных систем водоотведения, который выполняется следующим образом. На вход сушильной камеры 15 направляется конвейер 23 блока подготовки илового осадка. Данный блок включает в себя отделитель влаги 17, к которому шнековым конвейером 16 подается иловый осадок, конвейер 18, соединяющий отделитель влаги 17 и камеру 19 для смешения осадка с опилками, подаваемыми конвейером 20, и связанный конвейером 23 с сушильной камерой 15 сепаратор-водоотделитель 22, соединённый конвейером 21 со смесительной камерой 19.

Все перечисленные элементы блока сортировки и обработки отходов известны из уровня техники и реализуются понятными для специалиста методами.

Комплекс преимущественно содержит два вращаемых пиролизных агрегата 28, работающих без доступа воздуха при полной герметизации. Каждый агрегат 28 (фиг.2) представляет собой стальную ёмкость барабанного типа, внутри которой смонтирована двухсекционная цилиндрическая камера сгорания 40 с неподвижными завихрителями 41 внутри нее и горелкой, способной работать на различных видах топлива: дизельном, печном, биотопливе, котельном, природном газе или пиролизном. К камере 40 приварены трубные пирозмеевики 42, расположенные на одинаковом расстоянии друг от друга по внутреннему объёму пиролизного агрегата 28. На выходе пирозмеевиков 42 из агрегата 28 как правило установлен кондуктор 43 для сбора отработанных газов от камеры 40 и подачи его вентилятором 44 через градиентный фильтр-сепаратор 45 в сушильную камеру 15 (фиг.1). После сушилок 15 отработанный дымовой газ вентилятором через градиентный фильтр-сепаратор выбрасывается в атмосферу.

Камера сгорания 40 имеет две секции: первая большего диаметра и вторая меньшего диаметра. Секции связаны между собой коническим переходником (фиг.2). В предпочтительном варианте осуществления первая секция камеры 40, в которой формируется факел от горелки, имеет диаметр 500 мм, а вторая секция – диаметр 320 мм, при этом первый завихритель 41 расположен на расстоянии 1,8 м от горелки, второй – на расстоянии 1,4 м от первого завихрителя 41, а третий – на расстоянии 1,4 м от второго, но могут быть и другие параметры. Так, камера 40 представляет собой скоростной газодинамический канал и сконструирована для того, чтобы выход факела от горелки из зоны его формирования к пирозмеевикам 42 приобретал Интенсивное Закрученное Отрицательно Напряженное течение (ИЗОН-течение), то есть за счёт двухсекционной камеры сгорания 40, а также неподвижных завихрителей 41 осуществляется интенсивная закрутка факела. Указанное позволяет сохранить ламинарную структуру потока и получить высокие значения градиента статического давления по сечению сепарационного канала, в результате чего достигается эффект уменьшения температуры в центральной зоне вращающегося газового потока с одновременным увеличением температуры в периферийной зоне факельного потока у стенок камеры 40, т.е. возникает эффект перераспределения энергии во вращающемся факельном потоке, при этом происходит равный нагрев всех пирозмеевиков 42 и равномерный нагрев массы отходов, загруженных во внутреннюю емкость пиролизного агрегата 28.

Специалисту в данной области техники будут понятны параметры камеры сгорания 40 и расположение завихрителей 41 для образования ИЗОН-течения при разработке пиролизного агрегата той или иной мощности.

Повысить эффективность процесса и при этом значительно понизить температуру процесса с одновременным снижением времени цикла стало возможным при освоении методов возбуждения реагирующих молекул и инициирования разветвлённых цепных реакций в процессе термохимического разложения отходов в пиролизных агрегатах 28, а также в процессе организации горения в камере сгорания 40 для косвенного нагрева отходов, путём инициирования разветвлённых цепных реакций в поступающем пиролизном газе и/или жидком топливе на горелку, повышая при этом теплотворную способность в три-пять раз.

В безопасной близости от пиролизного агрегата 28 монтируется блок для образования синглетного кислорода, который обрабатывает воздух посредством электрических разрядов или лазерного излучения. Выделенный синглетный кислород подается на горелку для образования горючей смеси и во внутреннюю ёмкость агрегата 28 для интенсификации процессов пиролиза, уменьшения температуры и времени образования парогазовой смеси, что позволяет осуществить высокоскоростное глубокое разложение, переработку различных органосодержащих составов и сред при низких температурах.

Пиролизный агрегат 28 установлен на катках (подшипниках) на раме и через электропривод и цепную систему способен вращаться как по часовой, так и против часовой стрелки. Для равномерной загрузки и выгрузки отходов на конструкции камеры сгорания 40 и пирозмеевиках 42 установлены разнонаправленные к центру загрузочно-разгрузочного люка 47 шнековые лопасти 46.

К агрегату 28 присоединена компенсационная муфта (на фиг. не показана), через которую выделяемая в процессе термохимической деструкции парогазовая смесь посредством газоотводящих труб проходит через градиентный фильтр-сепаратор 29 и поступает в блок конденсации 30 (фиг.1), который может быть выполнен, например в виде ректификационных колонн или теплообменных аппаратов. В целом, специалисту в данной области техники будут понятны возможные конструкции блока конденсации 30, в котором в процессе конденсации парогазовой смеси в несколько этапов образуются пирогенная вода, а также пиролизные газ и жидкость.

В комплексе как правило предусматривается накопительный бак для пирогенной воды (на фиг. не показан), из которой она может далее выводиться на очистные ёмкости для очистки, обезвреживания и дальнейшего использования как воды технической.

Также предусматривается накопительная ёмкость 31 для сконденсированного пиролизного газа с фильтром 32, связанным с ёмкостью для хранения газа 38 и/или, например, с газопоршневой когенерационной станцией 33 для получения электрической и тепловой энергий.

Используемые блоки конденсации 30 преимущественно связаны трубопроводами с мини-НПЗ 34 для переработки пиролизной жидкости и получения биоаналогов дизельного топлива, низкооктанового бензина, керосина. Для продуктов мини-НПЗ 34 могут устанавливаться ёмкости для хранения 39.

Кроме того, комплекс для переработки отходов укомплектовывается блоком изготовления твёрдотопливных брикетов из углеродистого твёрдого остатка из пиролизного агрегата 28. Данный блок состоит из бункера накопителя 35 углеродистого остатка и линии изготовления твёрдотопливных брикетов 36.

Заявленный комплекс способен перерабатывать все виды отходов, содержащие углеродоводороды и также может быть использован для получения древесного угля, ацетона, смол и утилизации различных отходов:

- твёрдых коммунальных отходов;

- отходов угледобывающей и углеперерабатывающей промышленности, нефтеперерабатывающей промышленности;

- отходов агропромышленного комплекса, отходы лесной и лесоперерабатывающей отрасли, отходы мясоперерабатывающих комбинатов;

- других углеродоводородсодержащих отходов и материалов.

Используют настоящее изобретение в наиболее предпочтительной конфигурации следующим образом.

С разгрузочной площадки общую массу отходов конвейером 1 подают на сепаратор 2 в виде полого-наклонного грохота, посредством которого из общей массы исключают стеклянную тару, стеклобой, алюминиевые банки, бетон, керамику и другие отходы, не содержащие углеродоводороды, которые после полого-наклонного грохота 2 конвейером 3 подают на дробилки 4, где измельчают в однородную массу и подают конвейером 5 в накопительный бункер 6. Оставшиеся отходы после сепаратора 2 подают конвейером 7 через разрыватель пакетов 8 и конвейером 9 на сортировочную платформу 10. Также с другой загрузочной площадки подают автомобильные шины в шредер-измельчитель 37, материал после которого идет на конвейер 7 или 9 до сортировочной платформы 10. Над платформой 10 установлен ленточный магнитный сепаратор 11, посредством которого отбирают чёрные металлы, а цветные металлы и прочие не содержащие углеродоводороды отходы отбирают вручную на платформе 10. Отобранные металлы конвейером 12 подают в индукционно-плавильную печь 13, где выплавляют в коммерческие продукты, а отобранные вручную отходы, например, алюминиевые банки, стеклотару конвейером 14 подают на дробилку 4. Оставшиеся углеродоводородсодержащие отходы подают в сушильную камеру 15.

По другой линии комплекса шнековым конвейером 16 иловый осадок подают в шнеково-прессовый отделитель влаги 17, далее шнековым конвейером 18 иловый осадок подают в смесительную камеру 19 куда конвейером 20 подают опилки. В камере 19 опилки смешивают с иловым осадком, после чего смесь конвейером 21 подают на сепаратор-водоотделитель, например, ВО-70 22 и далее конвейером 23 отводят в сушильную камеру 15.

Описанная конфигурация является наиболее комплексной в организации процесса сортировки и утилизации отходов по бесполигонной технологии.

Углеродоводородсодержащие отходы подают в продольную сушильную камеру 15 сверху на расположенные в три уровня конвейеры так, чтобы выводить их из камеры 15 нижним конвейером. Высушивание отходов осуществляют посредством отработанных газов из камеры сгорания 40 пиролизного агрегата 28.

Из сушильной камеры 15 подготовленные отходы конвейером 24 загружают в накопительный бункер 25 и далее подают конвейером 26 на реверсивный конвейер 27 для загрузки пиролизных агрегатов 28 барабанного типа с цилиндрической камерой сгорания 40, которая снабжена завихрителями внутри 41 и соединена с трубчатыми пирозмеевиками 42. В агрегатах 28 перерабатывают органосодержащие составы и среды без доступа воздуха при полной герметизации и температуре 450-650°С, при которой удается получить оптимальное соотношение объёмов газообразных, жидких и твёрдых продуктов пиролиза.

Для равномерной загрузки, а также выгрузки отходов применяют установленные на конструкции камеры сгорания 40 и пирозмеевиках 42 разнонаправленные к центру загрузочно-разгрузочного люка шнековые лопасти 46. Так, вращая агрегата 28 по часовой стрелке в момент загрузки отходов осуществляют выравнивание загружаемой массы от люка 47 в противоположные стороны внутренней ёмкости агрегата 28, а при вращении него против часовой стрелки в момент выгрузки перемещают твёрдый остаток после процесса пиролиза с противоположных сторон ёмкости агрегата 28 в сторону люка 47, через который и происходит выгрузка.

Выход факела от горелки камеры сгорания 40 из зоны его формирования к пирозмеевикам приобретает «ИЗОН – течение». За счёт использования неподвижных завихрителей 41 внутри камеры сгорания 40, а также ее выполнения в виде скоростного газодинамического канала, состоящего из связанных коническим переходником первой секции большего диаметра и второй секции меньшего диаметра (фиг.2а-2б), осуществляют интенсивную закрутку факела с сохранением ламинарной структуры потока, имеющего минимальную температуру в центральной зоне и максимальную температуру в периферийной зоне факельного потока у стенок камеры сгорания 40, при этом осуществляется равный нагрев всех пирозмеевиков 42, а также и равномерный нагрев массы отходов, загруженных в пиролизный агрегат 28, что способствует повышению интенсивности термохимической деструкции углеродоводородных отходов.

В блоке образования синглетного кислорода, находящемся в безопасной близости от агрегатов 28, воздух подвергают воздействию электрических разрядов или лазерного излучения и вырабатывают кислород в синглетном состоянии, который далее подают к горелке камеры сгорания 40 и во внутреннюю емкость агрегата 28. Такой кислород существенно ускоряет образование атомов О, Н и радикалов ОН, являющихся носителями цепного механизма, по сравнению с молекулами О2 в основном электронном состоянии. Так интенсифицируют цепные процессы в топливно-воздушных смесях, подаваемых на горелку камеры сгорания 40, уменьшая при этом период индукции и снижая температуру воспламенения. Кислород в синглетном состоянии во внутренних ёмкостях пиролизных агрегатов 28 также интенсифицирует процессы пиролиза, уменьшая температуру и время образования парогазовой смеси.

Посредством кислорода в синглетном состоянии удается осуществить высокоскоростное глубокое разложение, переработку различных органосодержащих составов и сред при низких температурах, так, например, даже при температуре 130 – 250°С возникающие и последующие процессы проходят со скоростью и на глубину переработки выше, чем при обычном сжигании с температурой 2000°С.

Отработанный газ выводят через пирозмеевики 42 из агрегата 28 в кондуктор 43 для сбора и подают далее вентилятором 44 через градиентный фильтр-сепаратор 45 в сушильную камеру 15 (фиг.1, фиг.2в). После сушилок 15 отработанный дымовой газ вентилятором через градиентный фильтр-сепаратор выбрасывают в атмосферу. Использование тепла отработанных газов и их фильтрация перед выбросом способствует повышению экологической безопасности и эффективности переработки отходов различного происхождения.

Парогазовую смесь, выделяемую в пиролизном агрегате 28 в процессе термохимической деструкции массы отходов, направляют по газоотводящим трубам через компенсационную муфту (на фиг. не показана) и градиентный фильтр-сепаратор 29 в блок конденсации 30 (фиг.1), где выполняют конденсацию с получением пирогенной воды, пиролизных газа и жидкости. Углеродистый твёрдый остаток из пиролизных агрегатов 28 собирают в бункере накопителе 35 и далее подают на линию изготовления твёрдотопливных брикетов 36.

Пирогенную воду направляют в накопительный бак (на фиг. не показан), откуда выводят на очистные ёмкости для очистки и обезвреживания и дальнейшее использование как воды технической. Сконденсированный пиролизный газ направляют в накопительную ёмкость 31 и далее через фильтр 32 в ёмкость для хранения 38 или, например, на газопоршневую когенерационную станцию 33 для получения электрической энергии и тепловой. Пиролизную жидкость из накопительных баков блоков конденсации 30 подают по трубопроводам на переработку в мини-НПЗ 34 (фиг.1) с получением биоаналогов дизельного топлива, низкооктанового бензина, керосина, при этом пиролизное жидкое топливо могут использовать без переработки: густую фракцию в качестве добавки в углистый остаток для производства твёрдотопливных брикетов, а жидкое топливо – для жидкостных горелок на котельных. Продукты мини-НПЗ 34 подают в ёмкости для хранения 39.

Были проведены опытно-экспериментальные запуски комплекса для переработки отходов в описанной предпочтительной конфигурации и получены следующие данные.

Из них:

Пиролизный процесс начался через 1 часа 30 минут от включения горелок при температуре 160 – 180°С пиролизного агрегата, время процесса 8-10 часов. Максимальная температура зафиксирована на 5-ом часу работы в 460°С.

Получено:

При всех последующих экспериментальных пусках перерабатывались различные отходы: отходы птицефабрик, мясоперерабатывающих комбинатов, иловые осадки очистных сооружений, картонажной фабрики, опилки, твердые коммунальные отходы, отходы от упаковки, пластик, торф, золошлаковые отходы. В результате получены следующие усреднённые результаты.

При переработке 1 тонны отходов в среднем получено:

В результате всех испытаний подтверждено повышение экологической безопасности и эффективности переработки отходов различного происхождения за счёт организации комплексного процесса по сортировке и утилизации, а также за счёт повышения интенсивности термохимической деструкции углеродоводородных отходов в бескислородной среде пиролизного агрегата.

Таким образом, при использовании предлагаемого изобретения достигается заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238156C2 |

| СПОСОБ УНИЧТОЖЕНИЯ МУСОРА ДЕЙСТВУЮЩИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА СВАЛОК | 2008 |

|

RU2375128C1 |

| Комплекс для переработки твердых отходов | 2018 |

|

RU2667985C1 |

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

| Технологическая линия по одновременной переработке различных проблемных отходов и стоков | 2020 |

|

RU2741102C2 |

| Энерготехнологический комплекс по переработке хвостов сортировки твердых коммунальных отходов | 2024 |

|

RU2841442C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2023 |

|

RU2809374C1 |

Изобретение относится к области использования в жилищно-коммунальном хозяйстве и промышленности и предназначено для переработки по безотходной и бесполигонной технологии твёрдых коммунальных отходов, промышленных органических, иловых осадков сточных вод канализационных систем. Комплекс для переработки отходов содержит установленные последовательно и связанные между собой блок сортировки и обработки отходов, сушильную камеру (15) для углеродоводородных отходов, по меньшей мере один вращаемый пиролизный агрегат (28) барабанного типа с цилиндрической камерой сгорания, связанный с ним блок образования синглетного кислорода для подачи к горелке камеры сгорания и во внутреннюю ёмкость агрегата (28), по меньшей мере один блок конденсации (30) парогазовой смеси из пиролизного агрегата (28), выполненный с возможностью получения пирогенной воды, пиролизных газа и жидкости, и блок преобразования углеродистого твёрдого остатка из пиролизного агрегата (28) в твёрдотопливные брикеты, состоящий из бункера накопителя (35) и линии изготовления твёрдотопливных брикетов (36). При этом камера сгорания агрегата (28) снабжена завихрителями внутри, соединена с трубчатыми пирозмеевиками и состоит из связанных между собой коническим переходником первой секции большего диаметра и второй секции меньшего диаметра, а также выполнена с возможностью интенсивной закрутки факела и формирования ламинарного потока с минимальной температурой в его центре и максимальной температурой у стенок камеры сгорания. Изобретение позволяет повысить экологическую безопасность и эффективность переработки отходов различного происхождения за счет организации комплексного процесса по сортировке и утилизации, а также за счет повышения интенсивности термохимической деструкции углеродоводородных отходов в бескислородной среде пиролизного агрегата. 11 з.п. ф-лы, 4 ил.

1. Комплекс для переработки отходов, характеризующийся тем, что содержит установленные последовательно и связанные между собой

- блок сортировки и обработки отходов,

- сушильную камеру (15) для углеродоводородных отходов,

- по меньшей мере один вращаемый пиролизный агрегат (28) барабанного типа с цилиндрической камерой сгорания, снабжённой завихрителями внутри, соединённой с трубчатыми пирозмеевиками и состоящей из связанных между собой коническим переходником первой секции большего диаметра и второй секции меньшего диаметра, а также выполненной с возможностью интенсивной закрутки факела и формирования ламинарного потока с минимальной температурой в его центре и максимальной температурой у стенок камеры сгорания,

при этом с пиролизным агрегатом (28) связан блок для образования синглетного кислорода и его подачи к горелке камеры сгорания и во внутреннюю ёмкость агрегата (28),

- блок конденсации (30) парогазовой смеси из пиролизного агрегата (28), выполненный с возможностью получения пирогенной воды, пиролизных газа и жидкости,

- блок преобразования углеродистого твёрдого остатка из пиролизного агрегата (28) в твёрдотопливные брикеты, состоящий из бункера накопителя (35) и линии изготовления твёрдотопливных брикетов (36).

2. Комплекс по п.1, характеризующийся тем, что блок сортировки и обработки отходов включает последовательно связанные между собой сепаратор (2) для первоначальной сортировки отходов, разрыватель пакетов (8), сортировочную платформу (10) для ручного отбора твёрдых коммунальных отходов, связанную с сушильной камерой (15), и установленный над платформой (10) ленточный магнитный сепаратор (11) для отбора чёрных металлов, а также включает связанную с сепаратором (2) и сортировочной платформой (10) дробилку (4) для отобранных безуглеродоводородных твёрдых коммунальных отходов.

3. Комплекс по п.2, характеризующийся тем, что сепаратор представляет собой полого-наклонный грохот.

4. Комплекс по п.2, характеризующийся тем, что с магнитным сепаратором (11) связана индукционно-плавильная печь (13).

5. Комплекс по п.2, характеризующийся тем, что блок сортировки и обработки отходов включает в себя шредер-измельчитель автомобильных шин (37), установленный после сепаратора (2) с возможностью подачи измельченных шин на сортировочную платформу (10).

6. Комплекс по п.1, характеризующийся тем, что содержит блок подготовки илового осадка сточных вод канализационных систем водоотведения, связанный с сушильной камерой (15).

7. Комплекс по п.6, характеризующийся тем, что блок подготовки илового осадка включает последовательно связанные между собой отделитель влаги (17), камеру (19) для смешения осадка с опилками и связанный с сушильной камерой (15) сепаратор-водоотделитель (22).

8. Комплекс по п.1, характеризующийся тем, что на выходе из пирозмеевиков установлен кондуктор для сбора отходящих газов и последующей их подачи в сушильную камеру (15).

9. Комплекс по п.1, характеризующийся тем, что внутренняя ёмкость пиролизного агрегата (28) выполнена герметичной и в ней установлена температура от 450°C до 650°С.

10. Комплекс по п.1, характеризующийся тем, что пиролизный агрегат (28) снабжён разнонаправленными к центру загрузочно-разгрузочного люка шнековыми лопастями, установленными на конструкции камеры сгорания и пирозмеевиках, для выравнивания загружаемой массы от люка в противоположные стороны внутренней ёмкости агрегата.

11. Комплекс по п.1, характеризующийся тем, что содержит связанную с блоком конденсации (30) посредством накопительной ёмкости (31) газопоршневую станцию (33) для получения электроэнергии и тепловой энергии на основе пиролизного газа.

12. Комплекс по п.1, характеризующийся тем, что содержит связанную с блоком конденсации (30) мини-НПЗ (34) для получения на основе пиролизной жидкости аналогов мазута, дизельного топлива, низкооктанового бензина и/или керосина.

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| JP 2014144440 A, 14.08.2014 | |||

| CN 109185887 A, 11.01.2019 | |||

| US 20160045841 A1, 18.02.2016. | |||

Авторы

Даты

2023-09-05—Публикация

2022-12-13—Подача