Способ получения огнестойкого жесткого пенополиизоцианурата относится к строительной и транспортной промышленности, в частности к получению огнестойкого материала, который может быть использован в качестве эффективной и долговечной тепло- и звукоизоляции в строительстве, автомобильном, авиационном, железнодорожном и морском транспорте.

Полимерные теплоизоляционные материалы в настоящее время нашли широкое применение в строительстве и в различных видах транспорта для изготовления элементов тепловой и звуковой изоляции. Эти материалы уменьшают интенсивность процессов теплопередачи за счет увеличения термического сопротивления в конструкции, а также за счет эластичности уменьшают передачу акустических колебаний от работающих устройств. Полимерные теплоизоляционные материалы обладают малым весом, а также их можно либо заблаговременно изготовить перед установкой в используемую конструкцию, либо сформировать непосредственно в этой конструкции. Последний способ позволяет использовать полимерные теплоизоляционные материалы в труднодоступных местах конструкции сложной геометрической формы и обеспечивать отсутствие пустот или воздушных промежутков, щелей и т.д., т.е. обеспечить целостность теплоизоляции и конструкции любой формы.

Среди распространенных полимерных материалов интерес в данной области представляют теплоизоляционные полиуретановые материалы, такие как жесткие пенополиуретаны, нашедшие широкое распространение как эффективные тепло- и звукоизоляционные материалы в строительстве. В частности панели из жесткого пенополиуретана, имеющего низкую деформируемость, используются для утепления фасадов зданий. Они обладают хорошей тепло- и звукоизоляцией, небольшим удельным весом, достаточной прочностью и климатической устойчивостью, а также низкой стоимостью. Для снижения горючести пенополиуретанов обычно используют метод введения антипиренов - пламегасящих (огнестойких) добавок.

Известны различные способы получения теплоизоляционных материалов на основе жестких пенополиуретанов или пенополизоциануратов с пламегасящими (огнезащитными, огнегасительными) добавками, обеспечивающие низкую горючесть материала.

В патенте RU 2004113858 А 20.10.2005 предложен способ получения огнестойкого пенополиуретана путем взаимодействия полиэфирполиола и полиизоцианата в присутствии расширенного графита, аминного активатора, стабилизатора и вспенивателя (воды), с последующим введением в указанную выше смесь расширенного графита и цианурат меламина при соотношении (1-2):1 и суммарном количестве 15-30 мас. % от общего количества компонентов. Также в качестве антипирена указано введение трихлорэтилфосфата в полиэфирполиол. К недостаткам предложенного способа относится наличие в составе хлорсодержащего антипирена, который при термическом разложении и горении материалов с их использованием образует токсичные газообразные продукты, такие как HCl и COCl2 (фосген). Кроме того, высокая массовая концентрация смеси расширенного графита и цианурат меламина, составляющая 15-30 мас. % увеличивает теплопроводность по сравнению с материалом без добавки этих веществ.

В патенте RU 2296777 С1 10.04.2007 раскрыт способ получения огнестойкого пенополиуретана путем смешения полиэфирполиола, аминного активатора, многоатомного спирта и вспенивателя, с последующим добавлением предварительно подготовленной смеси расширенного графита, цианурата меламина и гипса в количестве от 5 до 50 мас. %. Соотношение расширенного графита с циануратом меламина составляет 1-2:1 при суммарном количестве смеси этих компонентов 15-30% мас. от общего количества компонентов. В заключительной стадии процесса в смесь добавляют полиизоцианат.Указано, что композиция может содержать в своем составе в качестве антипирена трихлорэтилфосфат. Так же как и в случае предыдущего патента, недостатком является высокая массовая концентрация смеси расширенного графита и цианурата меламина, составляющая 15-30 мас. %, а также наличие в составе хлорсодержащего антипирена трихлорэтилфосфата.

В патенте RU 2336283 С2 20.10.2008 раскрыт способ получения огнестойкого наполненного пенополиуретана путем смешения полиэфирполиола, полиизоцианата, расширенного графита, аминного активатора, вспенивателя (вода или фреон), цианурата меламина и глицерина, причем полиэфирполиол при взаимодействии с полиизоцианатом предварительно смешивают с аминным активатором, глицерином, вспенивателем и смесью из расширенного графита, цианурата меламина и фосфогипса при соотношении (1-2):(1-2):1 соответственно, при доле фосфогипса от 30 до 50 мас. % от общего количества компонентов. Недостатком предложенного способа является повышенная плотность материала и снижение теплоизоляционных свойств по сравнению с материалом без добавки этих веществ. Следует отметить, что в данном составе содержание общего количества огнезащитных добавок и фосфогипса составляет от 40 до 60 мас. % состава, что существенно увеличивает вязкость композиции, уменьшает вспениваемость и снижает теплоэффективность изделий за счет значительно более высокой плотности материала (более 100 кг/м3), а также увеличивает влагопоглощение при применении материала в условиях повышенной влажности. Нестабильность свойств фосфогипса и возможность выделения из него остатков фосфорной и серной кислот также может являться причиной коррозии металлического оборудования, контактирующего с данной композицией.

В патенте RU 2556212 С1, 10.07.2015 предложен способ получения огнестойкого пенополиуретана из вспененной реакционной смеси, которая состоит из смеси полиолов, полиизоцианата и огнезащитных добавок - полифосфата аммония и сульфамата аммония в количестве от 10 до 40 мас. % от общего количества компонентов, при этом соотношение полифосфата аммония к сульфамату аммония в смеси составляет соответственно от 1:2 до 7:1 массовых частей. Недостатком этого способа является уменьшение прочности и увеличение влагопоглощения за счет введения в материал растворимых в воде добавок - сульфамата и полифосфата аммония, что отрицательно сказывается на теплоизоляционных и прочностных свойствах материала при эксплуатации в условиях повышенной влажности и наличия водяного конденсата.

В патенте RU 2733510 С1, опубликованного 02.10.2020, раскрыт способ получения пенополиизоцианурата повышенной огнестойкости. Согласно заявленному в патенте способу получения пенополиизоцианурата, полиол смешивают с катализатором, пенообразователем, поверхностно-активным веществом и пламегасящей добавкой. Далее полученную смесь насыщают осушенным воздухом и смешивают с полиизоцианатом. В качестве полиола используют полиол, полученный поликонденсацией фталевого ангидрида с диэтиленгликолем. В качестве поверхностно-активного вещества используют полисилоксановый блок-сополимер. В качестве полиизоцианата используют 4,4-дифенилметандиизоцианат. В качестве пламегасящей добавки используют предварительно подготовленную смесь, полученную в две стадии: вначале смешивают 80 мас. % тетрабромфталатдиола с 20 мас. % три (1-хлор-2-пропил)фосфата в течение 12 часов, затем добавляют три(1-хлор-2-пропил)фосфат до его содержания в смеси 40 мас. %, и перемешивают в течение 12 часов. Пламегасящую добавку вводят в композицию в количестве 4,95-9,7 мас. % в расчете на общее количество компонентов смеси. Несмотря на относительно малое массовое количество пламегасящей добавки в составе композиции, наличие в ней хлор- и бромсодержащих антипиренов при термическом разложении и горении подобных материалов способствует образованию токсичных газообразных продуктов, таких как HCl, HBr и COCl2 (фосген).

В качестве прототипа выбрано изобретение по патенту RU 2268899 С1, 27.01.2006 в котором предложен способ получения огнестойкого пенополиуретана путем добавления в смесь полиэфирполиола, полиизоцианата, аминного активатора, стабилизатора, вспенивателя, многоатомных спиртов, добавки расширенного графита и цианурата меламина. Смесь расширенного графита и цианурата меламина в соотношении 1-2:1 добавляют к предварительно приготовленной смеси остальных компонентов в суммарном количестве 15-30 мас. %, а также добавляют трихлорэтилфосфат в качестве дополнительного антипирена. Так же как и в случае предыдущего патента, недостатком является наличие в составе трихлорэтилфосфата. Кроме того, высокая массовая концентрация смеси расширенного графита и цианурата меламина, составляющая 15-30 мас. %, приводит к более высокому коэффициенту теплопроводности 0.025 Вт/м2 по сравнению с материалом без добавки этих веществ.

Таким образом, в настоящее время существует потребность в композициях для изготовления элементов теплоизоляции с хорошими огнестойкими свойствами и исключающих риск образования высокотоксичных продуктов горения и пиролиза.

Задачей изобретения является уменьшение горючести пенополиизоцианурата с сохранением его физических, тепло- и звукоизоляционных свойств с одновременным обеспечением низкой токсичности продуктов горения и пиролиза за счет специально (оптимально) подобранного соотношения добавок антипиренов различного принципа действия.

Технический результат изобретения обеспечивается тем, что способ получения огнестойкого жесткого пенополиизоцианурата включает стадии 1) предварительное смешение в механической мешалке полиэфирполиола, аминного активатора, катализатора, вспенивателя (вода), кремнийорганического стабилизатора, в качестве пламегасящей добавки расширенного графита, фосфорорганического антипирена, при этом содержание компонентов в смеси находится в следующем соотношении, мас. частей: полиэфирполиол (LY-4110) - 80-120, катализатор (Амин А-33) - 0.5-2, катализатор дибутилдилаурат олова (ДБДЛО) - 0.3-1, вода - 1-2, стабилизатор полисилоксановый (L-6900) - 1-3, катализатор (триэтаноламин) - 2-4, порошок расширенного графита окисленный терморасширяющийся графит (EG-350-80) - 10-40, фосфорсодержащего антипирена (Disflamoll®51092) - 10-40; стадия 2) смешение полученной смеси с 120-160 мас. частей полиметиленполифенилизоцианата (РМ-200) в механической мешалке в течение 10-15 сек; 3) перенос полученной смеси в форму или на конструкцию, где происходит ее вспенивание и затвердевание.

Положительный эффект достигается тем, что пенополиизоцианурат с пониженной горючестью содержит смесь антипиренов двух различных типов действия: 1) расширенного графита, образующего при нагревании на поверхности пенополиизоцианурата инертный пористый коксовый слой с низкой плотностью; 2) фосфорсодержащего антипирена Disflamoll®51092, или например, известного фосфорсодержащего антипирена, представляющего собой жидкие органические эфиры ортофосфорной кислоты, а именно из следующих классов - три(алкиларил)фосфатов, ди(алкиларил)(моноалкил)фосфатов, моно(алкиларил)(диалкил)фосфатов, три(алкил)фосфатов, с молекулярной массой в диапазоне от 230 до 500 г/моль, а также смеси веществ из этих классов. Фосфорсодержащий антипирен и его продукты окисления и деструкции при воздействии тепла пламени на пенополиизоцианурат переходят в газообразное состояние (возгоняются), смешиваются с газообразными продуктами пиролиза полимерной матрицы, в результате чего горение такой смеси в воздухе становиться невозможным благодаря ингибированию цепных реакции окисления горючих продуктов пиролиза пенополиизоцианурата фосфорсодержащими соединениями за счет химического взаимодействия этих соединений с активными центрами в высокотемпературной зоне пламени. Оба антипирена (расширенный графит, Disflamoll®51092) не содержат галогенов, поэтому в продуктах пиролиза и горения пенополиизоцианурата с их добавкой исключается образование таких токсичных веществ, как HCl, HBr, COCl2 и др.. Наличие в составе пенополиизоцианурата расширенного графита снижает дымообразование при пиролизе и горении материала. Кроме того, использование именно жидких органических эфиров ортофосфорной кислоты (например, Disflamoll®51092) позволяет получить равномерное их распределение в пенополиизоцианурате, а использование органических эфиров ортофосфорной кислоты с молекулярным весом от 230 до 500 г/моль препятствует выходу этих веществ из полимерной матрицы с течением времени. В результате одновременного введения указанных антипиренов в пенополиизоцианурат в массовом соотношении расширенный графит: фосфорсодержащий антипирен 1:0.5-2 проявляется синергетический эффект этих антипиренов, выражающийся во взаимном усилении их действия на снижение горючести и дымообразования.

Отличительной особенностью от ранее предложенных способов получения огнестойкого жесткого пенополиизоцианурата является: 1) более низкая, по сравнению с раскрытыми в имеющихся патентах (15-30 мас. %, RU 2004113858, RU 2296777; 40-60 мас. % RU 2336283; 10-40 мас. % RU 2556212), общая массовая доля добавки смеси расширенного графита и фосфорсодержащего антипирена, составляющая от 5 до 15%. Это позволяет при относительно малой доле добавки смеси антипиренов получить негорючий пенополиизоцианурат, с минимальным изменением физико-механических свойств в результате введения такой добавки; 2) в отличие от предложенного в патенте RU 2733510 состава (в котором доля пламегасящей добавки в композиции составляет 4,95-9,7 мас. %), обеспечить отсутствие токсичных продуктов пиролиза и горения материала; 3) в отличие от известных в литературе примеров применения смесей расширенного графита и фосфорсодержащих веществ в качестве антипиренов [Modesti М., Lorenzetti A., Simioni F., Camino G., Expandable graphite as an intumescent flame retardant in polyisocyanurate-polyurethane foams // Polymer Degradation and Stability 77 (2002) 195-202; Liang S., Neisius M., Mispreuve H., Naescher R., Gaan S., Flame retardancy and thermal decomposition of flexible polyurethane foams: Structural influence of organophosphorus compounds // Polymer Degradation and Stability 97 (2012) 2428-2440; Wang Z., Li X., Mechanical properties and flame retardancy of rigid polyurethane foams containing a SiO2 nanospheres/graphene oxide hybrid and dimethylmethylphosphonate // Polymer-Plastics Technology and Engineering, 2017, DOl:10.1080/03602559.2017.135425l], в которых используются органические эфиры ортофосфорной кислоты с низким молекулярным весом, такие как триэтилфосфат, триизопропилфосфат, и т.п., включая их хлорированные производные, в предложенном способе используется жидкий органический эфир ортофосфорной кислоты Disflamoll®51092 4) в отличие от известных в литературе примеров использования смесей расширенного графита с неорганическими фосфорсодержащими ингибиторами (фосфогипс, RU 2336283), являющихся нелетучими веществами, в предложенном способе используются жидкие органические эфиры ортофосфорной кислоты, которые при нагреве способны давать пары газообразных фосфорсодержащих соединений.

Компоненты предлагаемой смеси антипиренов (расширенный графит и органические эфиры ортофосфорной кислоты) производятся в промышленных масштабах, поэтому их использование в составе не горючего пенополиизоцианурата представляется экономически оправдано.

Метод получения расширенного графита был предложен В. Хаммерсом и Р. Офферманом в 1957 г [Hummers W.S., Offeman R.E. Preparation of Graphitic Oxide // Journal of American Chemical Society. - 1958. - Vol. 80. - No. 6. - P. 1339. doi:10.1021/ja01539a017]. По этому методу кристаллический графит окисляют в смеси серной кислоты H2SO4, нитрата натрия NaNO3 и перманганата калия KMnO4. При этом происходит внедрение молекул и ионов серной или азотной кислоты в присутствии окислителя (перекись водорода, перманганат калия и др.) между слоями кристаллической решетки графита. Обработанный таким образом графит промывают и сушат, после чего он приобретает способность при нагревании многократно увеличиваться в объеме, образуя пористый материал с низкой плотностью и устойчивостью к воздействию высоких температур. В литературе данный материал также называют интеркалированным графитом или терморасширяющимся графитом (expandable graphite), в последнем случае в названии подчеркивается способность увеличения объема этого вещества при нагреве.

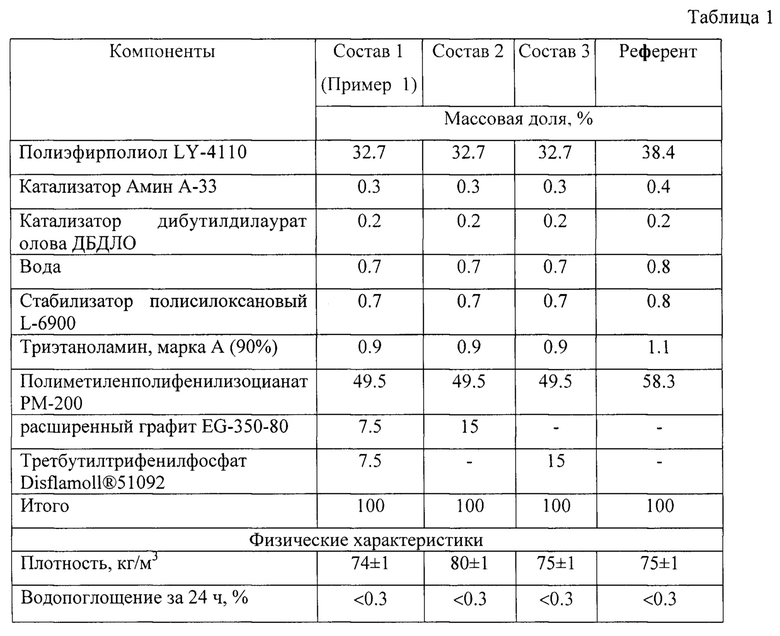

Методы синтеза органических эфиров ортофосфорной кислоты включают различные реакции, например из пятихлористого или оксихлорида фосфора и различных органических спиртов или алкоголятов натрия алкильного или арильного ряда. Этими методами синтезируется большой ассортимент органических фосфорсодержащих эфиров, широко применяемых в качестве пластификаторов, антипиренов, смазочных масел и гидравлических жидкостей в ряде зарубежных химических компаний - Lanxess, ICL Industrial products, РСС SE, Total, Shell, Fuchs Europe Schmierstoff GmbH, Imperial и др. При изготовлении образцов огнестойкого пенополиизоцианурата с добавками смеси расширенного графита и фосфорсодержащего антипирена в качестве последнего был использован третбутилтрифенилфосфат, производимый под торговой маркой Disflamoll®51092 компанией Lanxess. Аналогичным эффектом снижения горючести пенополиизоцианурата будет обладать и ряд других органических фосфорсодержащих эфиров, таких как, трикрезилфосфат, трис(2-этилгексил)фосфат, дифенил(2-этилгексил)фосфат и их изомеры, а также смеси подобных эфиров. Изобретение иллюстрируется следующими примерами. Пример 1, Таблица 1, Состав 1. Готовят смесь, состоящую из 100 мас. частей полиэфирполиола (LY-4110), 1 мас. части катализатора Амин А-33, 0.5 мас. частей дибутилдилаурата олова, 2 мас. частей воды, 2 мас. частей стабилизатора полисилоксанового L-6900, 3 мас. частей триэтаноламина (90%), 23 мас. частей терморасширяющегося графита EG-350-80, 23 мас. частей третбутилтрифенилфосфата Disflamoll®51092 и тщательно перемешивают в механической мешалке в течение 20 мин. Затем добавляют в подготовленную смесь 152 мас. частей полиметиленполифенилизоцианата РМ-200, перемешивают в течение 10-15 сек и переносят в прямоугольную пластиковую форму. Композиция в течение 5-7 мин затвердевает и из нее вырезаются образцы для испытаний. Общее количество огнезащитных добавок в этой композиции составляет 15 мас. %, а соотношение расширенного графита к третбутилтрифенилфосфату Disflamoll®51092 в смеси составляет соответственно 1:1 мас.

Композиции в примерах 2 и 3 приготавливаются аналогично примеру 1, но с иным составом компонентов. Все примеры представлены в Таблице 1. В качестве референта (изделия сравнения) применяли продукт состава, приведенного в колонке 5 Таблицы 1, который не включал пламегасящие добавки.

Среднюю плотность и водопоглощение для образцов пенополиизоцианурата, полученных в соответствии со способом по изобретению оценивали в соответствии с требованиями, установленными в ГОСТ 17177-94 «Материалы и изделия строительные теплоизоляционные. Методы испытаний».

Оценка изменения плотности и водопоглощения для Составов 1-3 показала, что введение расширенного графита и третбутилтрифенилфосфата Disflamoll®1092, а также их смеси в соотношении 1:1 при общей концентрации этих компонентов в композиции <15 мас. % не приводит к существенному изменению плотности и изменению доли закрытых ячеек в пенополиизоцианурате. Таким образом, основные физические свойства пенополиизоцианурата при доле пламегасящей добавки в нем <15 мас. % практически не отличаются от свойств этого материала в случае отсутствия в нем добавок антипиренов.

Испытания на горючесть образцов пенополиизоцианурата, полученных в соответствии со способом по изобретению, проводили по методу экспериментального определения кислородного индекса пластмасс, установленному ГОСТ 12.1.044-89 «Пожаровзрывоопасность веществ и материалов, номенклатура показателей и методы их определения».

Дополнительные тесты на горючие свойства исследуемого материала при воздействии внешнего теплового радиационного потока от конического нагревателя проводили согласно ГОСТР ИСО 5660-1-2020 «Испытания по определению реакции на огонь. Интенсивность тепловыделения, дымообразования, и потери массы. Часть 1. Определение интенсивности тепловыделения, методом конического калориметра и интенсивности дымообразования измерениями в динамическом режиме».

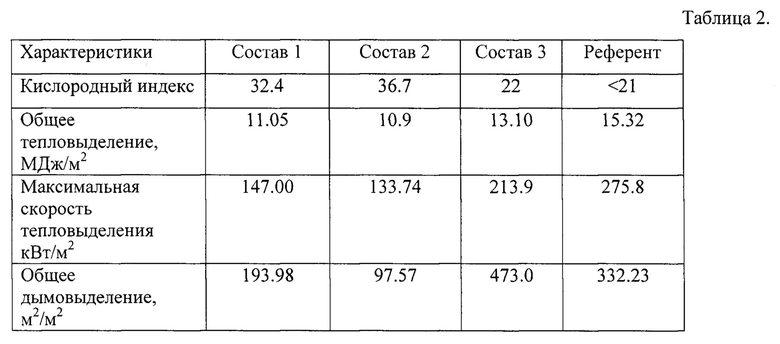

Результаты испытаний образцов пенополиизоцианурата, полученных в соответствии со способом по изобретению, на определение свойств горючести приведены в Таблице 2.

В результате проведенных испытаний было установлено, что добавка смеси расширенного графита и третбутилтрифенилфосфата Disflamoll®51092 в соотношении 1:1 при общей концентрации смеси антипиренов 15 мас. % повышает концентрацию кислорода, при которой возможно самостоятельное горение пенополиизоцианурата на 11.4% по сравнению с базовым составом пенополиизоцианурата (без добавок антипиренов). Таким образом, введение антипиренов в указанном соотношении позволяет получить самозатухающий материал. Хотя Состав 2 имеет более высокую величину кислородного индекса, однако плотность этого образца на 6% выше, чем для Состава 1 и сравнительного образца. Кроме того, при концентрации добавки расширенного графита 15 мас. % и выше в пенополиизоцианурате, показатели его прочности и теплопроводности заметно ухудшаются, поэтому использование добавок расширенного графита в концентрации выше 15 мас. % является нецелесообразным. Добавка 15 мас. % третбутилтрифенилфосфата Disflamoll®51092 без расширенного графита (Состав 3), увеличивает величину кислородного индекса всего на 1%, поэтому в индивидуальном виде фосфорсодержащий антипирен малоэффективен при концентрациях до 15 мас. %.

Дополнительные тесты на горючие свойства образцов пенополиизоцианурата, полученных в соответствии со способом по изобретению при воздействии внешнего теплового радиационного потока от конического нагревателя (согласно ГОСТР ИСО 5660-1-2020) показали, что добавка смеси расширенного графита и третбутилтрифенилфосфата Disflamoll®51092 в соотношении 1:1 (мас.) при общей концентрации смеси антипиренов 15 мас. % уменьшает общее тепловыделение на 38%; уменьшает максимальную величину скорости тепловыделения на 87%; уменьшает дымовыделение на 70% по сравнению с референтным составом пенополиизоцианурата (без добавок антипиренов).

Таким образом, настоящее изобретение обеспечивает не только получение огнестойкого пенополиизоцианурата, но также уменьшает опасные факторы, возникающие при горении этого материала в случае его нахождения в очаге пожара, создаваемого другим горючим материалом.

Источники информации:

1. Патент РФ N 2004113858 A C08G 18/08, 2005;

2. Патент РФ N 2296777, C1 C08G 18/08, 2007;

3. Патент РФ N 2336283 С2 C08G 18/08, 2008;

4. Патент РФ N 2556212 C1 C08G 18/00, 2015;

5. Патент РФ N 2733510 C1 C08G 18/08, 2020;

6. Патент РФ N 2268899 C1 C08G 18/08, 2006 - прототип;

7. Modesti М., Lorenzetti A., Simioni F., Camino G., Expandable graphite as an intumescent flame retardant in polyisocyanurate-polyurethane foams // Polymer Degradation and Stability 77 (2002) 195-202;

8. Liang S., Neisius M., Mispreuve H., Naescher R., Gaan S., Flame retardancy and thermal decomposition of flexible polyurethane foams: Structural influence of organophosphorus compounds // Polymer Degradation and Stability 97 (2012) 2428-2440;

9. Wang Z., Li X., Mechanical properties and flame retardancy of rigid polyurethane foams containing a Si02 nanospheres/graphene oxide hybrid and dimethyl methylphosphonate // Polymer-Plastics Technology and Engineering, 2017, DOI:l0.1080/03602559.2017.1354251

10. Hummers W.S., Offeman R.E. Preparation of Graphitic Oxide // Journal of American Chemical Society. - 1958. - Vol. 80. - No. 6. - P. 1339. doi:10.1021/ja01539a017

11. ГОСТ 17177-94 «Материалы и изделия строительные теплоизоляционные. Методы испытаний»

12. ГОСТ 12.1.044-89 "Пожаровзрывоопасность веществ и материалов, номенклатура показателей и методы их определения"

13. ГОСТР ИСО 5660-1-2020 «Испытания по определению реакции на огонь. Интенсивность тепловыделения, дымообразования, и потери массы. Часть 1. Определение интенсивности тепловыделения, методом конического калориметра и интенсивности дымообразования измерениями в динамическом режиме».

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для огнестойкого пенополиуретана | 2019 |

|

RU2714917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОЦИАНУРАТА ПОВЫШЕННОЙ ОГНЕСТОЙКОСТИ | 2020 |

|

RU2733510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2296777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2004 |

|

RU2268899C1 |

| Композиция для получения жесткого пенополиуретана пониженной горючести | 2019 |

|

RU2726212C1 |

| Звукопоглощаюший материал для звукопоглощающих экранов грузового автомобиля с пониженной горючестью | 2022 |

|

RU2800220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2336283C2 |

| ОГНЕЗАЩИТНЫЕ И АВТОКАТАЛИТИЧЕСКИЕ ПОЛИЭФИРЫ ДЛЯ ПОЛИУРЕТАНОВ | 2016 |

|

RU2721424C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2643135C2 |

| ОГНЕСТОЙКИЕ ФОРМОВАННЫЕ ТЕЛА ИЗ ЦЕЛЛЮЛОЗЫ, ПОЛУЧЕННЫЕ СПОСОБОМ ПРЯМОГО РАСТВОРЕНИЯ | 2015 |

|

RU2662477C2 |

Изобретение относится к строительной и транспортной промышленности, в частности к способу получения огнестойкого пенополиизоцианурата, который может быть использован в качестве эффективной и долговечной тепло- и звукоизоляции в строительстве, автомобильном, авиационном, железнодорожном и морском транспорте. Способ получения огнестойкого жесткого пенополиизоцианурата из композиции, содержащей полиэфирполиол, полиизоцианат, катализаторы, пенообразователь, стабилизатор и пламегасящие добавки, смешением исходных компонентов, при этом полиэфирполиол смешивают с катализатором, пенообразователем, стабилизатором и пламегасящими добавками, полученную смесь смешивают с 120-160 мас. частей полиизоцианата PM-200 в механической мешалке в течение 10-15 с, причем в качестве пламегасящей добавки используют смесь расширенного графита EG-350-80 с третбутилтрифенилфосфатом Disflamoll®51092 в соотношении 1:0.5-2 мас. при суммарной концентрации этих пламегасящих добавок 5-15 мас. % в расчете на общее количество компонентов в смеси, при этом содержание компонентов в смеси находится в следующем соотношении, мас. частей: Полиэфирполиол LY-4110 – 80-120; катализатор Амин А-33 - 0.5-2; катализатор дибутилдилаурат олова ДБДЛО – 0.3-1; катализатор триэтаноламин – 2-4; пенообразователь вода – 1-2; стабилизатор полисилоксановый L-6900 – 1-3; пламегасящая добавка – порошок расширенного графита EG-350-80 – 10-40; пламегасящая добавка – фосфорсодержащий антипирен третбутилтрифенилфосфат Disflamoll®51092 – 10-40. Технический результат заключается в уменьшении горючести пенополиизоцианурата с сохранением его физических, тепло- и звукоизоляционных свойств с одновременным обеспечением низкой токсичности продуктов горения и пиролиза за счет специально (оптимально) подобранного соотношения антипиренов различного принципа действия. 2 табл., 4 пр.

Способ получения огнестойкого жесткого пенополиизоцианурата из композиции, содержащей полиэфирполиол, полиизоцианат, катализаторы, пенообразователь, стабилизатор и пламегасящие добавки, смешением исходных компонентов, отличающийся тем, что полиэфирполиол смешивают с катализатором, пенообразователем, стабилизатором и пламегасящими добавками, полученную смесь смешивают с 120-160 мас. частей полиизоцианата PM-200 в механической мешалке в течение 10-15 с, причем в качестве пламегасящей добавки используют смесь расширенного графита EG-350-80 с третбутилтрифенилфосфатом Disflamoll®51092 в соотношении 1:0.5-2 мас. при суммарной концентрации этих пламегасящих добавок 5-15 мас. % в расчете на общее количество компонентов в смеси, при этом содержание компонентов в смеси находится в следующем соотношении, мас. частей:

Полиэфирполиол LY-4110 – 80-120;

катализатор Амин А-33 - 0.5-2;

катализатор дибутилдилаурат олова ДБДЛО – 0.3-1;

катализатор триэтаноламин – 2-4;

пенообразователь вода – 1-2;

стабилизатор полисилоксановый L-6900 – 1-3;

пламегасящая добавка – порошок расширенного графита EG-350-80 – 10-40;

пламегасящая добавка – фосфорсодержащий антипирен третбутилтрифенилфосфат Disflamoll®51092 – 10-40.

| US 2016046778 A1, 18.02.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2004 |

|

RU2268899C1 |

| CN 111344323 A, 26.06.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2296777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2336283C2 |

Авторы

Даты

2023-10-16—Публикация

2022-05-27—Подача