Изобретение относится к области производства дорожно-строительных материалов и может быть использовано при получении серощебня с высокими эксплуатационными характеристиками для устройства оснований и покрытий автомобильных дорог.

Известны способы упрочнения щебня его пропиткой различными материалами, в частности, битумом (SU1520043 Способ приготовления черного щебня, МГПС С04В26/26, опубл. 7.11.89 бюл. № 41, RU2200717 Способ приготовления черного щебня, МПК С04В26/26, C08L95/00, опубл. 20.03.2003 бюл. № 3). Недостатком способов является

высокая стоимость используемых битумов и низкие прочностные показатели полученного щебня.

Известен способ упрочнения щебня путем пропитки его расплавленной серой (Патент KZ25294 Способ повышения прочности щебня из известняка-ракушечника методом пропитки расплавом серы, МПК С04В28/36, опубл. 20.12.2011, бюл. № 12). В соответствии с указанным способом пропитку щебня в расплавленной сере осуществляют в герметизированной пропиточной ванне, установленной на открытом месте или под навесом, оборудованном средствами пожаротушения. Погружение щебня в расплав серы производят при температуре расплава 155°С после его предварительной сушки в сушильной камере до постоянной массы и нагреве его до 160°С для удаления остатков влаги. После погружения щебня в расплав серы его выдерживают в расплаве в изотермическом режиме в течение 60-90 мин, при этом длительность его пребывания в расплаве зависит от требуемой глубины пропитки, после этого его выгружают в емкость с холодной водой для охлаждения. После охлаждения пропитанные образцы отстаивают в течение 24 часов. Кроме улучшения эксплуатационных характеристик такого щебня способ позволяет утилизировать многотоннажные дешевые отходы серы.

Недостатком способа получения серощебня и устройства для его осуществления по патенту KZ25294 является то, что используют органогенный известняк-ракушечник с относительно низкой плотностью зерен - 2,2 г/см3, относительно высокой пористостью до 32% и, соответственно, с низким коэффициентом теплопроводности 0,25 ккал/ м*час*град С (Источник: https://www.zdanija.ru/TermsIl/p2_articleid/1462). Высокая пористость обуславливает сравнительно высокий показатель естественной влажности щебня ракушечника, что в сочетании с низким коэффициентом теплопроводности приводит к значительным временным и энергетическим затратам на его сушку и нагрев. Таким образом, способ получения серощебня, приведенный в патенте KZ25294 и описанный в его Примере 1, является низкопроизводительным. Длительное время пропитки в герметизированной ванне - до 1,5 часов и последующая выдержка в течение 24 ч после охлаждения удлиняют процесс получения серощебня, снижая производительность способа.

Другим недостатком способа получения серощебня по патенту KZ 25294 является его сравнительно низкая прочность, обусловленная высокой пористостью. Низкая прочность серощебня известного способа обусловлена также резким его охлаждением после пропитки в холодной воде, что способствует быстрому переходу расплава серы в кристаллическое состояние с преобразованием ее аллотропических модификаций с β-модификации в более плотную α-модификацию (Источник: Воронков М.Г. Реакции серы с органическими соединениями, Издательсво «Наука», Сибирское отделение, Новосибирск 1979 г., С 18-19). Это ведет к возникновению внутренних напряжений в структуре серы и снижению прочности серощебня.

Недостатком способа получения серощебня, приведенного в примере 2 патента KZ 25294, является то, что исходный щебень из ракушечника с естественной влажностью погружают в расплав серы, имеющий температуру 175°С, и выдерживают его 60 мин. Погружение холодного и влажного щебня в расплав серы приводит к ее вспениванию и локальному охлаждению расплава, неравномерному распределению его температуры по объему. В результате создаются нестабильные условия пропитки щебня серой, что также влияет на снижение производительности способа.

Еще одним недостатком способа по патенту KZ 25294 является неполное удаление пленки расплава серы с поверхности готового серощебня. При охлаждении серощебня, его выдержке после охлаждения в течение 24 часов и последующего складирования в штабеле, вследствие наличия излишков серы на его поверхности происходит слипание кусков щебня в крупные агломераты, которые перед транспортировкой и укладкой серощебня в конструктивный слой автомобильной дороги должны пройти дополнительную операцию разработки, что требует привлечения дополнительных средств механизации. При этом в результате механического воздействия происходит разрушение зерен серощебеня с обнажением его внутренней поровой структуры, не заполненной серой. Это ухудшает качество серощебня, повышает его водопоглощение и снижает марку по морозостойкости. Наличие излишков серы в виде пленки на поверхности зерен серощебня снижает его шероховатость, что в случае его применения в качестве материала покрытия автомобильной дороги способствует снижению коэффициента сцепления колеса автомобиля с поверхностью покрытия.

Кроме того, у ракушечника структура пор цельнораковинная или обломочно-раковинная; текстура ракушечника имеет хорошо сохранившиеся раковины или крупные обломки, которые слабо скреплены кальцитовым цементом (источник: https://petromramor.ru/index.php?nav=90), в результате ракушечник имеет макро капиллярно-пористую и микропористую структуру. По этой причине по мнению авторов при пропитке ракушечника расплавом серы последний при взаимодействии с порами макроструктуры заполняет эффективно лишь капиллярно-пористую структуру стенки самой макропоры, при этом заполнение основного воздушного объема макропоры расплавом серы малоэффективно, поскольку кристаллизация и перекристаллизация расплава серы в поровом пространстве большего объема обуславливает и его большую термодинамическую усадку, возникновение внутренних напряжений и микротрещин, вследствие этого пропитка ракушечника серой малоэффективна, поскольку несущественно влияет на изменение его прочности.

Из патента KZ 25294 известна также установка по производству серощебня, которая включает сушильную камеру, герметизированную пропиточную ванну с расплавом серы с контролем температуры расплава, изотермического режима и времени выдержки, что предполагает систему управления, емкость с холодной водой для охлаждения серощебня. Предполагаются средства для вентиляции, средства для пожаротушения. Установке присущи те же недостатки, что и способу приготовления серощебня.

Описанный способ получения серощебня по патенту KZ 25294 (пример 1) и устройство для его осуществления по этому патенту являются наиболее близкими аналогами предлагаемых решений.

Задачей изобретения является повышение производительности приготовления серощебня, улучшение его прочностных характеристик, повышение эффективности пропитки щебня, исключение слеживания и слипания серощебня при его пропитке, охлаждении и складировании.

Техническим результатом является проведение пропитки щебня серой и охлаждение серощебня в динамическом режиме, использование исходного материала щебня с более высокой плотностью, более высоким коэффициентом теплопроводности, уменьшение термодинамической усадки и уменьшение возникающих внутренних напряжений и микротрещин, исключение резкого охлаждения серощебня с исключением перехода серы в порах щебня из одной модификации в другую и устранением возможности возникновения внутренних напряжений в структуре серы при охлаждении серощебня.

Задача решается и технический результат реализуется в способе приготовления серощебня, включающем как и в ближайшем аналоге погружение щебня в расплав серы при температуре достижения минимальной вязкости расплава серы около 0,065 пз с предпочтительной температурой расплава 155°С (Источник: Бусев А.И., Симонова Л.Н. Аналитическая химия серы, издательство "Наука" 1975 г. 15 с.) после его предварительной сушки в сушильной камере до постоянной массы, пропитку щебня в расплавленной сере, для чего после погружения щебня в расплав серы его выдерживают в расплаве в изотермическом режиме, при этом длительность его пребывания в расплаве серы зависит от используемой фракции щебня, его характеристик, требуемой глубины пропитки, после пропитки серощебень выгружают, охлаждают, затем после охлаждения пропитанные образцы отстаивают и складируют.

Отличия предлагаемого решения от ближайшего аналога заключаются в том, что в качестве исходного материала берут щебень из осадочных плотных горных пород со средней плотностью зерен от 2,0 до 3,5 г/см3, теплопроводностью 2,5-6,5 ккал/м*час*град С, щебень предварительно нагревается и сушится в сушилке барабанного типа при температуре 450-750°С в течение 15-45 мин. Далее нагретый и высушенный щебень помещают в емкость с расплавом серы с температурой 130-165°С, близкой к температуре минимальной вязкости расплава серы. Пропитку щебня расплавленной серой проводят в динамическом режиме при поступательном его перемещении и перемешивании в расплаве серы в течение 15-60 мин в завимости от требуемой марки по дробимости серощебня. Охлаждение серощебня после пропитки проводят в виброкипящем слое, для чего серощебень после выгрузки подвергают вибрации с одновременным обдувом его воздухом. Режимы вибраций и обдува несущественны по отношению к решаемой задаче.

Задача решается и технический результат достигается также в Установке для получения серощебня, содержащей как и в ближайшем аналоге средства для перемещения исходного и высушенного до постоянной массы щебня и готового серощебня, барабанную сушилку для щебня, устройство пропитки щебня расплавленной серой, устройство для охлаждения серощебня, систему управления режимами.

Отличия предложенной установки от наиболее близкого аналога состоят в том, что устройство для пропитки щебня серой выполнено в виде емкости - смесителя со средством перемещения пропитываемого щебня - шнеком, а устройство для охлаждения серощебня представляет собой вибролоток охлаждения, снабженный виброблоком, в боковых стенках лотка выполнены отверстия для подачи струй/потока воздуха на охлаждаемый серощебень. Отверстия или углубления выполнены и в нижней части лотка - для стекания избытоной серы. Установка для получения серощебня может быть снабжена виброгрохотом для получения требуемой фракции щебня, установленной после сушилки исходного щебня до устройства пропитки его серой.

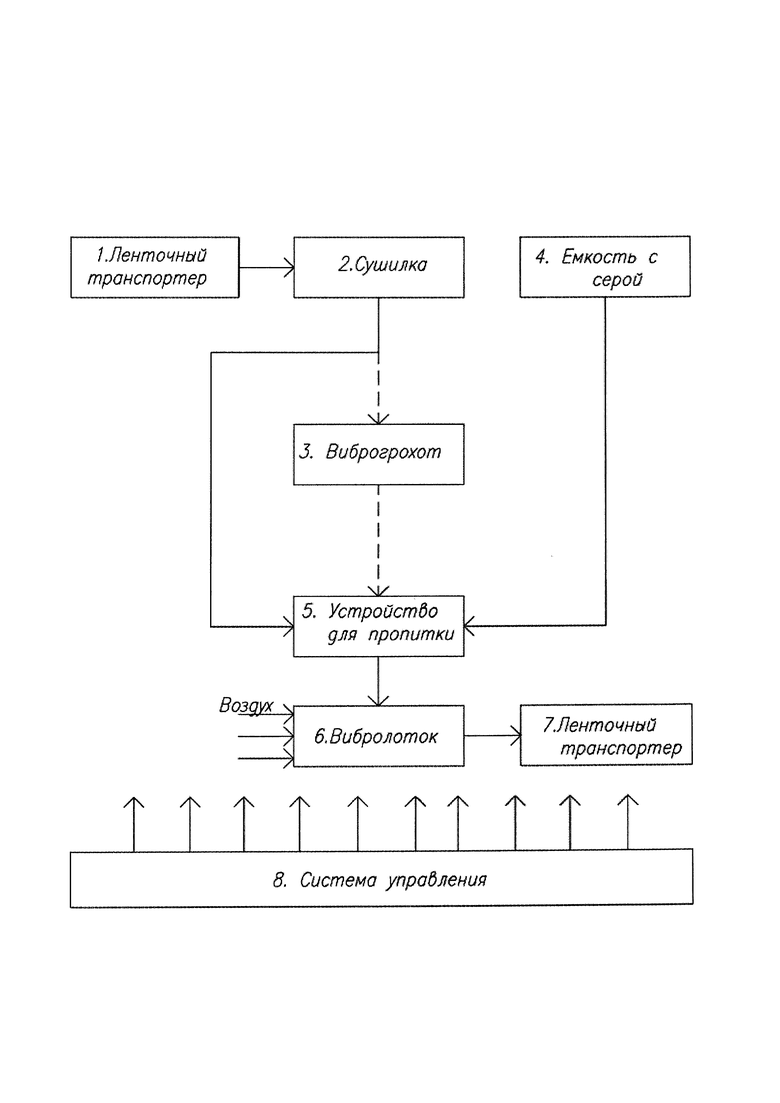

На чертеже приведена установка для получения серощебня, которая осуществляет способ приготовления серощебня и которая включает забетонированную площадку с навесом для исходного щебня; содержит ленточный транспортер 1 для подачи исходного щебня в барабанную сушилку, барабанную сушилку 2 для сушки исходного щебня, при необходимости виброгрохот 3 двухсеточный для удаления пылевидных и мелких частиц и более крупных кусков, чем требуется. Установка содержит также емкость 4 с серой и ее дозатором, устройство 5 для пропитки щебня серой, один вход которого связан с сушилкой 2 непосредственно или через виброгрохот, второй - с бункером с серой, а выход связан с устройством 6 для охлаждения серощебня. Устройство 5 для пропитки щебня во внутренней своей части снабжено шнеком (не показано), расположенным по центральной оси емкости для расплава серы (не показано) и питаемым от пускового устройства (не показано). Устройство 6 для охлаждения серощебня выполнено в виде вибролотка и снабжено боковыми отверстиями для подачи воздуха на серощебень, а также ленточным транспортером 7 для перемещения готового серощебня к месту складирования. Процесс пропитки щебня полностью контролируется системой управления 8.

Способ получения серощебня осуществляется, а установка по производству серощебня работает следующим образом.

Исходное сырье - щебень из осадочных плотных горных, например, карбонатных пород - известняка с указанными выше характеристиками ленточным транспортером 1 подается в сушилку 2, где он нагревается и сушится при температуре 450-750°С до постоянной массы. После сушки нагретый до указанной температуры щебень с высушенными порами перемещается в устройство 5 для пропитки серой. Для подачи щебня в устройстве 5 предусмотрен входной люк (не показано). Перед этим в устройство 5 из емкости 4 с серой с дозатором подается сера во второй входной люк, расположенный в верхней части устройства 5 (не показано), где она и расплавляется до заданной температуры. Нагревание серы до нужной температуры в пределах 130-165°С обусловлено минимальной вязкостью ее расплава. Расплавление серы обеспечивается нагревом корпуса устройства 5 для пропитки кольцевыми нагревателями сопротивления или индукционными нагревателями, расположенными с внешней стороны корпуса устройства 5 по всей его длине (не показано). При этом температура подаваемого щебня и температура расплава серы в устройстве 5 примерно одинаковы. Щебень, попадая в расплав серы, полностью погружается в него и начинает перемещаться к выходу устройства 5 шнеком (не показано) в изотермическом режиме. Это обеспечивается системой 8 управления установки. Длина емкости с расплавленной серой, длина шнека и скорость его вращения рассчитаны таким образом, что перемещение щебня в устройстве 5 от его входа до выхода занимает от 15 до 60 минут. При перемещении щебня в расплаве серы за счет вращения шнека обеспечивается равномерное их перемешивание, проникновение в открытые сухие поры щебня расплавленной до состояния максимальной текучести серы, минимального значения ее вязкости При этом минимальном значении вязкости и динамичном режиме пропитки текучая сера легко и быстро проникает в поры щебня, и процесс этот интенсифицирован за счет дополнительного по отношению к ближайшему аналогу перемещения щебня к выходу и перемешивания его в расплаве. Для пропитки щебня фракции 5-20 мм потребуется время 15 мин., для фракции 20-40 мм - 30 мин, фракции 40-70 мм потребуется 60 мин. Поскольку в способе использован щебень из плотных пород, имеющий только капиллярно-пористую структуру, ее заполнение расплавом серы более эффективно по отношению к ближайшему аналогу и обуславливает большую его прочность. Кроме того, такой динамический режим пропитки щебня серой не дает кускам щебня склеится друг с другом уже на этом этапе его обработки. Температура расплава поддерживается системой управления 8 установки с помощью датчиков температуры (не показано) любым из известных способов. Достаточный уровень расплавленной серы в устройстве 5 пропитки контролируется и поддерживается постоянным с помощью датчиков уровня поплавковых, радарных или магнитных системы управления. Щебень постепенно продвигается к выходу устройства 5, к его выходному люку (не показано). Расположение продольной оси устройства 5 с небольшим наклоном к его выходу обеспечивает лучшую выгрузку щебня. У выходного люка устройства 5 полученный серощебень вываливается под собственной тяжестью на вибролоток 6, в боковой части которого выполнены отверстия для подачи воздуха. При попадании пропитанного серощебня в вибролоток 6 начинаются его вибрации, одновременно подается воздух для создания виброкипящего слоя для охлаждения серощебня. Путем вибрации серощебня с одновременной подачей на него воздуха вокруг массы серощебня создается режим виброкипящего слоя, где происходит быстрое динамическое освобождение серощебня от излишков серы вне пор и его охлаждение без слипания его кусков друг с другом. Наложение вибрации на взвешенный (кипящий) слой материала позволяет повысить интенсивность освобождения серощебня от лишней серы за небольшой промежуток времени 10-60 сек.. Это исключает резкое охлаждение серощебня и, как следствие, исключает переход серы из одной модификации в другую, устраняет возможность возникновения внутренних напряжений в структуре серы и снижение прочности серощебня, при этом сокращается время охлаждения, исключается слипание, спекание кусков серощебня, вибрация серощебня после его пропитки способствует быстрому и кардинальному удалению излишков расплавленной серы с серощебня. Пропитка щебня серой в динамическом режиме с его перемещением в расплаве серы и перемешиванием его в расплаве создают оптимальный режим пропитки, сокращая время данной операции. Расход воздуха и виброрежим регулируются в зависимости от массы серощебня, его крупности системой 8 управления. Общее время нахождения щебня в установке вместе с его первоначальной сушкой, пропиткой, охлаждением с освобождением от излишков серы с его поверхности составляет 0,5-1,46 часов по сравнению с временем получения серощебня в прототипе - 25,5 часов.

Далее после охлаждения серощебня до температуры окружающей среды готовый серощебень ленточным транспортером направляется в место складирования. В процессе приготовления серощебня проводят аспирацию установки.

Прочность серощебня характеризуется маркой, определенной по дробимости при сжатии (раздавливании) в цилиндре согласно методике, приведенной в ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний» и ГОСТ 33030-2014 «Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение дробимости».

В процессе приготовления, испытаний серощебня был использован щебень, классифицируемый по ГОСТ 32703-2014 и ГОСТ 8267-93 как щебень из осадочных горных пород со средней плотностью зерен от 2,0 до 3,5 г/см3, обладающий маркой по дробимости М200-М 600, маркой по морозостойкости F15-F25, маркой по истираемости И3-И6, теплопроводностью 2,5-6,5 ккал/м*час*град., в виде фракций: 5-10 мм; 10-20 мм; 20-40 мм; 40-70 мм; 40-80 мм; 22,4-31,5 мм; 31,5-45 мм, 45-63 мм, 63-90 мм.

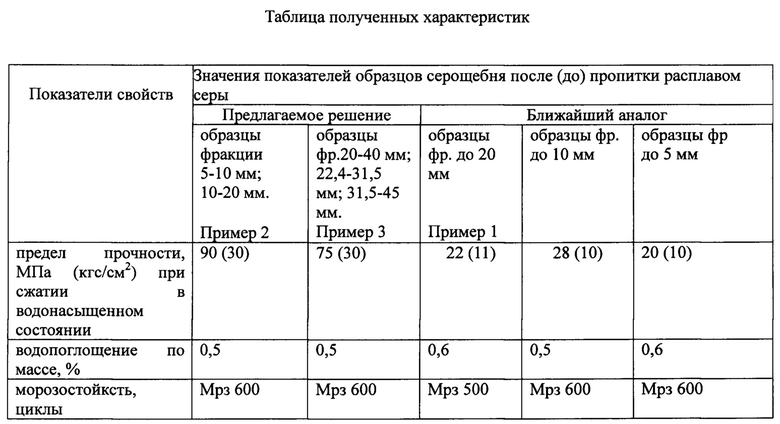

Приведенные ниже примеры характеризуют техническую сущность изобретения с получением описанного технического результата. Результаты испытаний сведены в Таблицу.

Пример 1 (по прототипу). Пропитывались образцы щебня из ракушечника фракции 10 мм, высущенного до постоянной массы. Сухие образцы, предварительно нагретые до 160°С, погружались в расплав серы с температурой 155°С, вязкостью 0,065 пз и выдерживались там в изотермическом режиме в течение 90 минут. Далее пропитанные образцы выгружались из расплава и выдерживались 24 часа, затем проводились определения показателей полученных образцов. Предел прочности при сжатии в водонасыщенном состоянии составил 22(11) МПа, водопоглощение по массе 0,6%, морозостойкость (циклы) Мрз 500. Общее время обработки щебня составило 25, 5 часов.

Пример 2. Пропитывались образцы щебня средней плотности зерна 2,0 г/см3, теплопроводностью 2,5 ккал/м*час*град С фракции до 20 мм, высущенного до постоянной массы. Сухие образцы, предварительно нагретые до 450°С в течение 15 мин., подавались на устройство пропитки серой, погружались в ее расплав при температуре 150°С с вязкостью 0,076 пз и перемешивались в расплаве серы шнеком, продвигаясь с перемешиванием вдоль емкости с расплавом серы в изотермическом режиме к выходу в течение 15 минут. Далее пропитанные образцы выгружались из расплава в вибролоток, обрабатывались там в виброкипящем слое в течение 10 сек, затем определялись показатели полученных образцов. При этом общее время обработки щебня составило 30 минут, предел прочности при сжатии в водонасыщенном состоянии - 90 Мпа, водопоглощение по массе 0,5%, морозостойкость 600 Мрз.

Пример 3. Исследования проводились в соответствии с примером 2, только щебень брали со средней плотностью зерна 3,5 г/см3, теплопроводностью 6,5 ккал/м*час*град С, фракции до 40 мм, предварительно просущенный и нагретый до температуры 750°С в течение 45 мин., температура расплава серы 165°С, вязкость серы 0,10 пз, пребывание щебня в расплаве серы составило 60 минут, охлаждение в виброблоке 60 сек. При этом общее время обработки щебня составило 1 час 46 мин., предел прочности при сжатии в водонасыщенном состоянии 75 МПа, водопоглощение по массе 0,5%, морозостойкость (циклы) Мрз 600.

Таким образом, благодаря предложенному способу и установке приготовления серощебня с использованием щебня плотных горных осадочных пород, с перемещением и перемешиванием щебня в расплаве серы с помощью шнека в диапазоне температур с минимальной вязкостью серы, с охлаждением и отделением от серощебня излишков серы в виброкипящем слое щебень получил более полную и равномерную пропитку серой без ее усадки, без создания внутренних напряжений в структуре серы, обеспечив при этом увеличение прочности серощебня для использования в дорожном строительстве, резкое уменьшение времени приготовления серощебня, увеличение производительности приготовления серощебня, что позволило получать его в промышленном масштабе, увеличив производительность его производства до 3 кубометров в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства композитных строительных изделий | 2016 |

|

RU2629033C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТНЯКОВОГО СТРОИТЕЛЬНОГО ЩЕБНЯ | 2009 |

|

RU2408550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧЕРНОГО ЩЕБНЯ | 2011 |

|

RU2461522C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧЕРНОГО ЩЕБНЯ | 2014 |

|

RU2552286C1 |

| Способ ямочного ремонта асфальтобетонного дорожного покрытия и дорожная машина для его осуществления | 2017 |

|

RU2664279C2 |

| Пеностекольный щебень из аморфных кремнеземных пород | 2021 |

|

RU2784801C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНЫХ БЛОКОВ ДЛЯ АГРЕГАТОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2244043C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СЕРНОГО БЕТОНА | 2007 |

|

RU2382009C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

Изобретение относится к области производства дорожно-строительных материалов при получении серощебня. Изобретение заключается в способе и установке для получения серощебня. Способ заключается в пропитке щебня плотных горных пород в расплавленной сере в динамическом режиме при поступательном его перемещении и перемешивании в расплаве серы, охлаждение серощебня после его пропитки проводят в виброкипящем слое; установка включает устройство для пропитки щебня серой в виде емкости - смесителя со средством перемещения щебня шнеком, устройство для охлаждения выполнено в виде вибролотка, в боковых стенках которого выполнены отверстия для подачи воздуха на охлаждаемый серощебень. Задача - повышение производительности приготовления серощебня, улучшение его прочностных характеристик, исключение слеживания и слипания серощебня при его пропитке, охлаждении и складировании. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ приготовления серощебня для устройства оснований и покрытия автомобильных дорог, включающий сушку щебня до постоянной массы с последующей его пропиткой в расплавленной сере при температуре достижения минимальной вязкости расплава в изотермическом режиме, выгрузку серощебеня после пропитки, охлаждение, отличающийся тем, что в качестве исходного материала берут щебень из осадочных горных пород с плотностью зерен от 2,0 до 3,5 г/см3, теплопроводностью 2,5-6,5 ккал/м*час*град С, щебень предварительно нагревают и сушат в сушилке барабанного типа при температуре 450-750°С в течение 15-45 мин, далее нагретый и высушенный до постоянной массы щебень помещают в емкость с расплавом серы и проводят пропитку щебня в динамическом режиме при его поступательном перемещении и перемешивании в расплаве серы при температуре 130-165°С в течение 15-60 мин, охлаждение серощебня после его пропитки проводят в виброкипящем слое, для чего серощебень после выгрузки подвергают вибрации с одновременным обдувом его воздухом в течение 15-45 мин.

2. Установка для приготовления серощебня для устройства оснований и покрытия автомобильных дорог способом по п. 1, содержащая средства для перемещения исходного, и высушенного до постоянной массы щебня, и готового серощебня, сушилку барабанного типа для щебня, устройство пропитки щебня расплавленной серой, устройство для охлаждения серощебня, систему управления режимами, отличающаяся тем, что устройство для пропитки щебня серой выполнено в виде емкости - смесителя со средством перемещения пропитываемого щебня - шнеком, а устройство для охлаждения серощебня представляет собой вибролоток охлаждения, снабженный виброблоком, в боковых стенках лотка выполнены отверстия для подачи воздуха на охлаждаемый серощебень.

3. Установка по п. 2, отличающаяся тем, что в нижней части вибролотка выполнены отверстия или углубления для стекания избыточной серы.

4. Установка по п. 3, отличающаяся тем, что снабжена виброгрохотом, установленным после сушилки исходного щебня до устройства пропитки его серой.

| Прибор для отмеривания сыпучих веществ | 1930 |

|

SU25294A1 |

| Ванна для пропитки пористых строительных материалов расплавом серы | 1989 |

|

SU1738653A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧЕРНОГО ЩЕБНЯ | 2011 |

|

RU2461522C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧЕРНОГО ЩЕБНЯ | 2001 |

|

RU2204538C2 |

| САЛТАНАТ АШИМОВА и др., Технология получения высокопрочного серощебня для дорожного строительства в республике Казахстан, ВЕСТНИК КАЗ | |||

| АТК, N 3(122), 2022г. | |||

Авторы

Даты

2023-10-17—Публикация

2023-01-09—Подача