Изобретение относится к области электрохимической защиты металлических конструкций от коррозии, и может быть использовано для определения скорости коррозии протяженных подземных металлических объектов, например, трубопроводов.

Известен датчик скорости коррозии подземных металлических сооружений, по патенту РФ на полезную модель №33229, G01N 17/00, 2003, содержащий диэлектрический корпус в виде рамки, в окне которой расположены единичные индикаторы из выполненные в виде проволоки из того же материала, что и подземный металлический объект. Причем каждый единичный индикатор имеет определенный расчетный диаметр, обеспечивающий заданное время работы от момента установки его в грунт до полного разрушения под воздействием почвенной коррозии. Разрушение единичных индикаторов определяют по изменению их электрического сопротивления.

Недостатком известного датчика коррозии является необходимость использования дополнительных источников электроэнергии для измерения электрического сопротивления индикаторов, что не всегда возможно при большой протяженности подземных металлических объектов, например, таких как нефте- или газопроводы, и прохождении их через труднодоступные территории.

Из патента РФ на изобретение №2230251, F17D5/02, 2004, известна система для выявления разрыва продуктопровода. Система включает блок управления и обработки данных с источником излучения и фотодетектором, прямолинейные и спиралевидные волоконно-оптические измерительные каналы с отражателями на концах, соединенные с блоком управления и обработки данных, оптические разветвители и оптические разъемы. Прямолинейные и спиралевидные измерительные каналы расположены на поверхности трубопровода по всей его длине. Разрыв трубопровода определяется по изменению времени прохождения входящего и отраженного светового сигнала.

Недостатком аналога является недостаточная эффективность контроля процесса коррозии. Известная система не имеет возможности предупреждения о критическом уровне коррозии трубопровода и фиксирует уже наступивший разрыв.

Известен источник информации «Optical Fibre Sensor System for Multipoint Corrosion Detection» (Optical Fiber New Developments, опублик. 2009). Известная оптоволоконная система для многоточечного определения скорости коррозии принята в качестве ближайшего аналога для обоих вариантов заявляемого изобретения. Система определения скорости коррозии металлической конструкции включает источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель. Каждый датчик представляет собой оптическое волокно с нанесенным на торцевую поверхность слоем металла заданной толщины.

Недостатком ближайшего аналога является недостаточная эффективность контроля процесса коррозии для протяженной металлической конструкции, так как известная система не учитывает параметры окружающей среды, например, температуру и влажность, для участков конструкции, находящихся из-за ее большой протяженности в различных условиях.

Техническим результатом является повышение эффективности определения скорости коррозии протяженного металлического подземного сооружения.

Технический результат по первому варианту изобретения достигается тем, что в системе для определения скорости коррозии металлической конструкции, включающей блок управления, источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель с блоком управления, причем каждый датчик представляет собой оптическое волокно с нанесенным на торцевую поверхность слоем металла заданной толщины, согласно изобретению, каждый оптический датчик коррозии связан с блоком управления через микроконтроллер, который снабжен данными о температуре окружающей среды и географических координатах каждого из датчиков коррозии.

Технический результат по второму варианту изобретения достигается также тем, что в системе для определения скорости коррозии металлической конструкции, включающей блок управления, источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель с блоком управления, согласно изобретению, каждый датчик представляет собой оптическое волокно с нанесенной на боковую поверхность хотя бы одной кольцевой полосой металла, при этом каждый оптический датчик коррозии связан с блоком управления через микроконтроллер, который снабжен данными о температуре окружающей среды и географических координатах каждого из датчиков коррозии.

Технический результат в обоих вариантах изобретения обеспечивается за счет того, что на торцевую или боковую поверхность оптического волокна датчика коррозии наносят слои металла, предпочтительно идентичного металлу защищаемого сооружения, заданной толщины, что позволяет по характеристике отраженного светового сигнала определять количество израсходованного металла. По мере истончения и нарушения целостности слоя металла на датчике коррозии интенсивность отраженного сигнала будет уменьшаться. Нанесение нескольких кольцевых полос металла разной заданной толщины на боковую поверхность датчика коррозии позволяет контролировать коррозионные изменения в динамике за разные интервалы времени. Поскольку датчики коррозии устанавливают рядом с защищаемой металлической конструкцией, они находятся в одинаковых условиях, поэтому коррозионные процессы металла на датчиках коррозии и металлическом сооружении протекают аналогично. В соответствии с этим обеспечивается возможность контролировать процесс коррозии на подземном металлическом сооружении. Учитывая, что протяженность защищаемой конструкции может быть очень велика, различные участки конструкции могут находиться в совершенно различных условиях по влажности и температуре, поэтому коррозия металла на этих участках протекает с различной скоростью. Связь каждого оптического датчика коррозии с микроконтроллером, который учитывает параметры окружающей среды, такие как влажность и температура грунта, в месте установки каждого конкретного датчика коррозии, а также координаты датчиков, позволяет более точно определять скорость коррозии на каждом конкретном участке металлического сооружения. Таким образом, повышается эффективность определения скорости коррозии подземных металлических сооружений. Поскольку оптические датчики коррозии не требуют электропитания, они могут быть применены в местах, где нет возможности использования дополнительных источников электропитания.

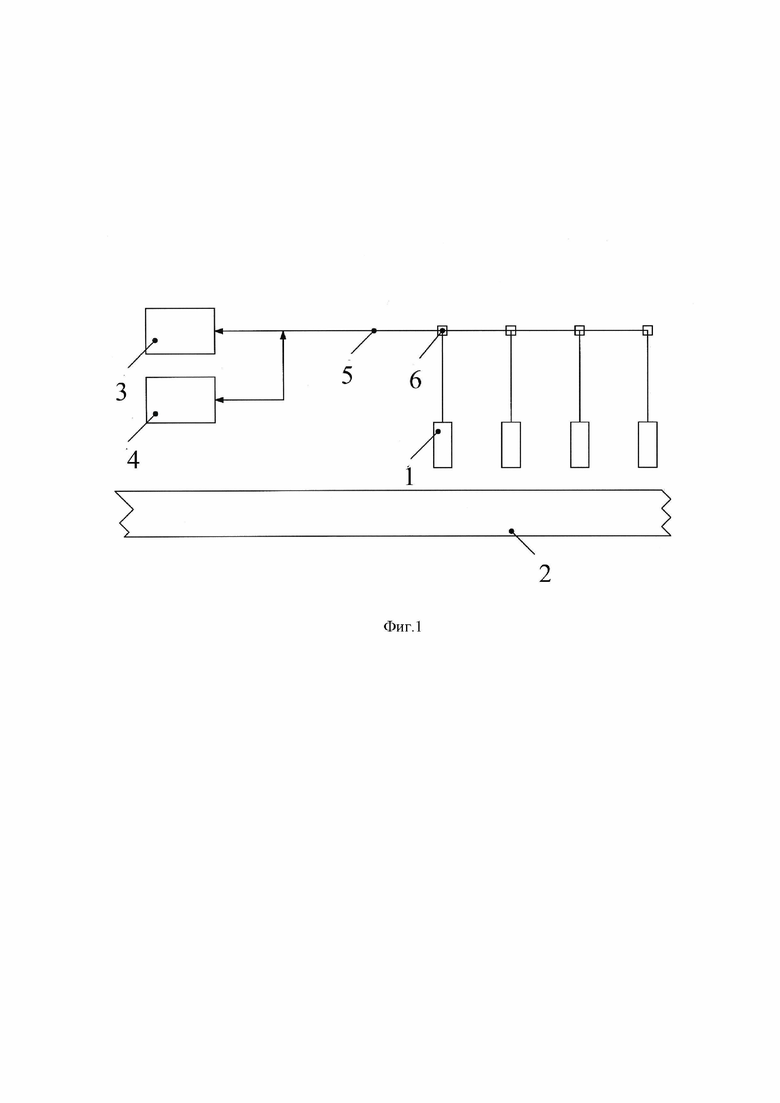

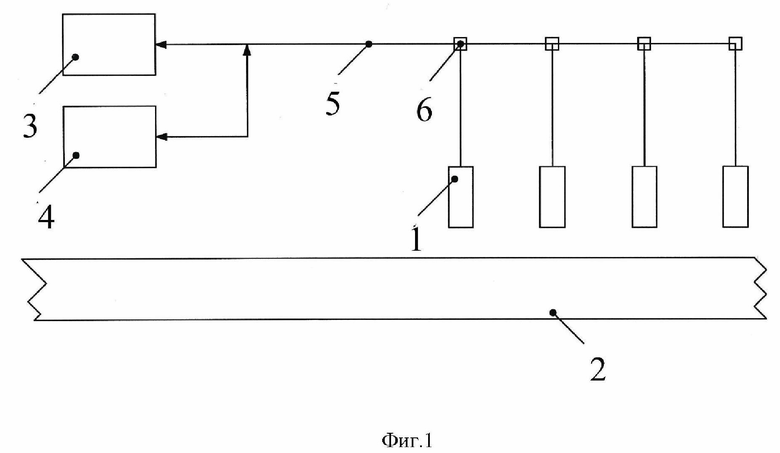

На фиг.1 представлена система определения скорости коррозии металлической конструкции.

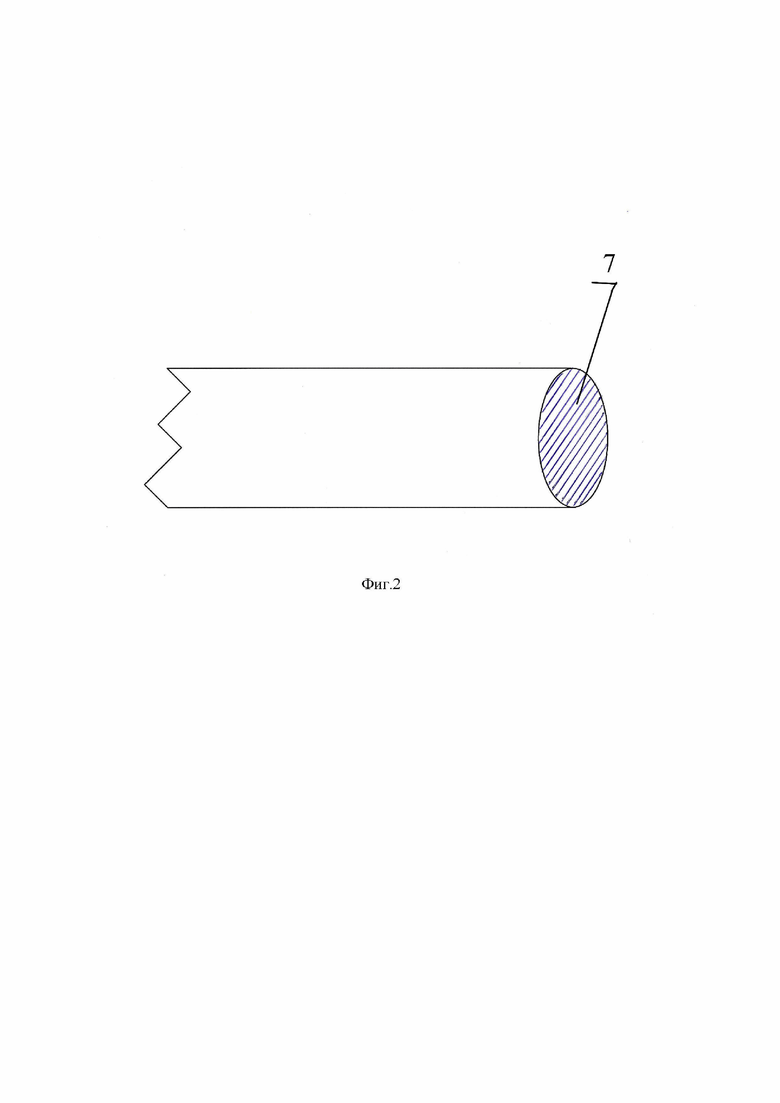

На фиг.2 представлен оптический датчик коррозии со слоем металла, нанесенным на его торец.

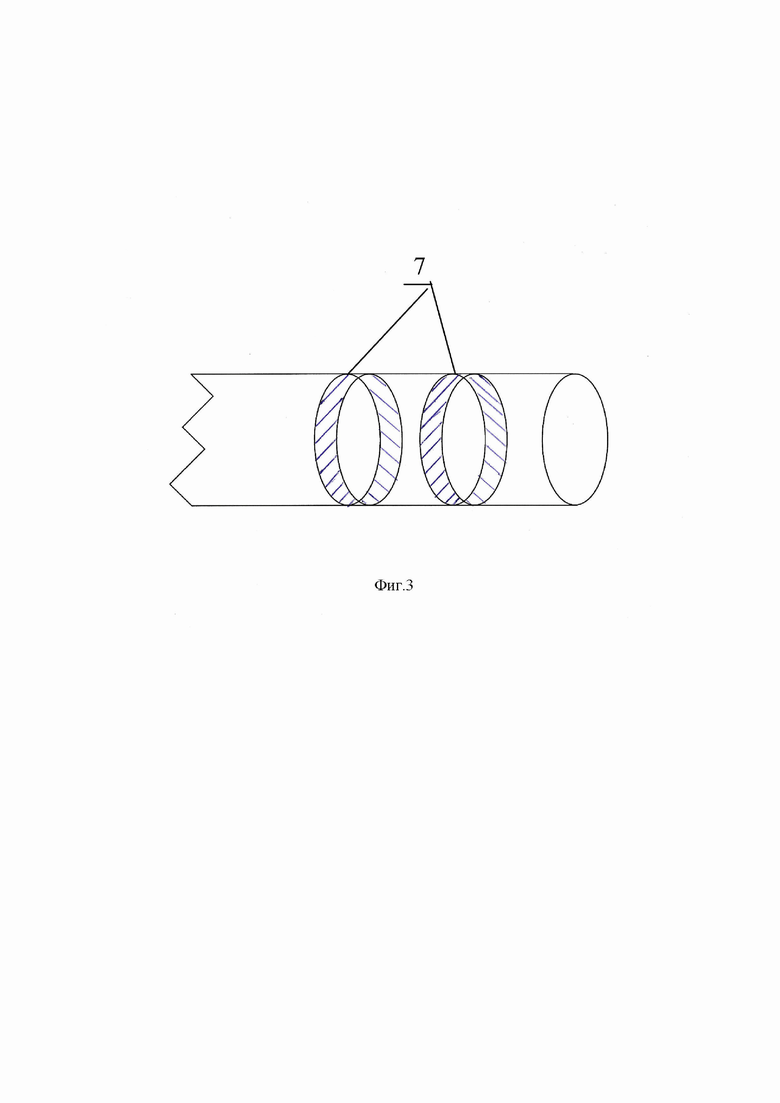

На фиг.3 представлен оптический датчик коррозии с нанесенными на его боковую поверхность кольцевыми полосками металла разной толщины.

Система для определения скорости коррозии металлической конструкции содержит оптические датчики коррозии 1, установленные вблизи защищаемой металлической конструкции 2 вдоль всей ее длины с определенной периодичностью. Каждый оптический датчик коррозии 1 соединен с микроконтроллером 3 и блоком управления 4 посредством волоконно-оптического кабеля 5. Каждый оптический датчик коррозии 1 подсоединяется к волоконно-оптическому кабелю 5 с помощью оптического разъема 6. Оптический датчик коррозии 1 выполнен в виде отрезка оптического волокна с нанесенными на его торцевую поверхность в первом варианте изобретения или боковую поверхность во втором варианте изобретения слоями 7 металла.

В первом варианте изобретения оптический датчик коррозии 1 представляет собой оптическое волокно с нанесенным на его торец слоем 7 металла заданной толщины. Во втором варианте оптического датчика коррозии 1 слои 7 металла в виде нескольких кольцевых полос нанесены на его боковую поверхность. Толщину слоя 7 металла задают в соответствии с определенным временем растворения металла. Слои 7 наносят на поверхность оптоволокна любым известным методом, например, напылением.

Каждый оптический датчик коррозии 1 связан с блоком управления 4 через микроконтроллер 3, который снабжен данными о влажности и температуре среды, где находится каждый конкретных датчик 1. Микроконтроллер 3 передает эти данные на блок управления 4 вместе с географическими координатами каждого конкретного датчика коррозии 1. В соответствии с полученными данными от микроконтроллера 3 программа блока управления 4 вносит поправки при определении скорости коррозии на отдельно взятом участке металлического сооружения 2. Микроконтроллер 3 может функционально входить в состав блока управления 4. Блок управления 4 оснащен источником светового излучения и средствами для приема отраженного луча и измерения его интенсивности. В качестве источника светового излучения используют лазерный источник излучения малой мощности. В качестве приемника отраженного излучения может быть использован, например, фотодетектор. Блок управления 4 включает компьютер, оснащенный программным обеспечением, позволяющим принимать, обрабатывать, анализировать сигналы, поступающие с оптических датчиков коррозии 1, установленных с определенной периодичностью вдоль всего подземного сооружения 2, и микроконтроллера 3. Блок управления 4 связан с диспетчерским пунктом. Электропитание блока управления 4 и микроконтроллера 3 может быть организовано различными способами: они могут питаться как от автономного источника питания, так и от центрального электроснабжения.

Система для определения скорости коррозии металлической конструкции работает следующим образом.

Вдоль защищаемой металлической конструкции 2, например, трубопровода, по всей его длине с определенной периодичностью, оптимально через каждые 500 м, устанавливают оптические датчики коррозии 1. Оптические датчики коррозии 1 соединяют с помощью оптических разъемов 6 с волоконно-оптическим кабелем 5, который проложен вдоль всего трубопровода и соединен с блоком управления 4 и источником светового излучения. Оптические датчики коррозии 1 располагают в грунте рядом с трубой.

Предварительно перед установкой датчики коррозии 1 калибруют по скорости растворения металла. Для этого по первому варианту изобретения на торец оптического волокна датчика коррозии 1 наносят слой металла заданной толщины, например, 0,1 мкм. Предпочтительно берут тот же металл, что и металл защищаемого сооружения. Однако возможно использование любого металла. Но в этом случае экспериментально определяют отношение скорости коррозии нанесенного на датчик металла к скорости коррозии металла конструкции. По второму варианту изобретения на боковую поверхность оптического датчика коррозии 1 наносят несколько полос металла на некотором расстоянии друг от друга. На фиг.3 приведен пример датчика коррозии с нанесенными на боковую поверхность двумя кольцевыми полосами металла. В данном варианте также металл может быть любой, но предпочтительно используют металл, идентичный металлу сооружения. Толщина слоев подбирается в лабораторных условиях экспериментально для каждого типа металла в зависимости от времени растворения металла. При нанесении кольцевых полос металла 7 на боковую поверхность оптического датчика 1 толщину каждого последующего слоя увеличивают на толщину первого слоя. Например, наносят слои 7 толщиной 0,1 мм, 0,2 мм. Это позволяет не только определять скорость коррозии, но и наблюдать за самим процессом коррозии в динамике за различные интервалы времени.

Для определения скорости коррозии по волоконно-оптическому кабелю 5 подают световой сигнал от источника светового излучения. Улавливают фотодетектором отраженный сигнал, измеряют интенсивность отраженного сигнала. Изначально для установленных датчиков коррозии 1 интенсивность отраженного сигнала будет максимальной. Данные по каждому датчику коррозии 1 передаются в блок управления 4. При этом с микроконтроллера 3 по каждому оптическому датчику коррозии 1 в блок управления 4 передается информация о влажности и температуре среды, в которой находится каждый конкретный датчик коррозии 1.

Для определения скорости коррозии подземного трубопровода 2 блок управления 4 через определенные промежутки времени, например, ежесуточно, инициирует подачу светового сигнала источником света. Блок управления 4 получает данные об интенсивности отраженных сигналов с каждого оптического датчика коррозии 1 и данные о влажности и температуре с микроконтроллера 3, анализирует полученную информацию. По мере уменьшения слоя металла 7, нанесенного на датчик коррозии 1, интенсивность отраженного сигнала уменьшается. По снижению интенсивности отраженного сигнала определяют скорость коррозии металла в каждой контролируемой точке протяженного сооружения 2. В связи с тем, что оптический датчик коррозии 1 устанавливают непосредственно у защищаемого объекта 2, то есть датчик коррозии 1 и защищаемый объект 2 находятся в идентичных условиях, коррозия слоя 7 металла датчика 1 и защищаемого сооружения протекает приблизительно с одинаковой скоростью. При этом оптические датчики коррозии 1 не требуют электропитания и могут быть применены в местах, где нет возможности использования дополнительных источников электропитания.

Таким образом, изобретение позволяет повысить эффективность определения скорости коррозии металлической конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля защитного потенциала подземного металлического сооружения | 2018 |

|

RU2694854C1 |

| Устройство для катодной защиты подземных металлических сооружений | 2018 |

|

RU2691917C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ, КОТОРЫЙ ИСПОЛЬЗУЕТ ОПТОВОЛОКОННЫЙ ЭЛЕМЕНТ В КАЧЕСТВЕ ДАТЧИКА | 2010 |

|

RU2547143C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ЗЕМЛЯНОГО ПОЛОТНА, КОНТРОЛЬНО-ОПОВЕСТИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОПРОСА И СБОРА ИНФОРМАЦИИ О СОСТОЯНИИ ЗЕМЛЯНОГО ПОЛОТНА ДЛЯ КОНТРОЛЬНО-ОПОВЕСТИТЕЛЬНОЙ СИСТЕМЫ | 2022 |

|

RU2774323C1 |

| СИСТЕМА КОНТРОЛЯ МЕХАНИЧЕСКИХ НАГРУЗОК НА ПРОТЯЖЕННЫЕ ЭЛЕМЕНТЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2013 |

|

RU2533178C1 |

| АДАПТИВНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА НА ЭТАПЕ ВНУТРЕННЕЙ БАЛЛИСТИКИ | 2021 |

|

RU2780667C1 |

| СПОСОБ МОНИТОРИНГА ВНУТРИСКВАЖИННЫХ ПАРАМЕТРОВ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ДОБЫЧИ НЕФТИ | 2012 |

|

RU2509888C2 |

| УСТРОЙСТВО ДЛЯ КАТОДНОЙ ЗАЩИТЫ ПРОТЯЖЕННОГО УЧАСТКА ПОДЗЕМНОГО СООРУЖЕНИЯ | 2012 |

|

RU2506348C2 |

| РАСПРЕДЕЛЕННАЯ КОГЕРЕНТНАЯ РЕФЛЕКТОМЕТРИЧЕСКАЯ СИСТЕМА С ФАЗОВОЙ ДЕМОДУЛЯЦИЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2530244C2 |

| ГИБРИДНОЕ ОПТИКО-ТРИБОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО КОНТРОЛЯ ПЕРИМЕТРА ОБЪЕКТА | 2016 |

|

RU2635301C1 |

Изобретение относится к области электрохимической защиты от коррозии металлических конструкций, в частности подземных трубопроводов. Система определения скорости коррозии металлической конструкции, включающая блок управления, источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель с блоком управления, каждый датчик представляет собой оптическое волокно с нанесенным на торцевую поверхность слоем металла заданной толщины или оптическое волокно с нанесенной на боковую поверхность хотя бы одной кольцевой полосой металла, при этом каждый оптический датчик коррозии связан с блоком управления через микроконтроллер, который снабжен данными о температуре окружающей среды и географических координатах каждого датчика коррозии. Техническим результатом является повышение эффективности определения скорости коррозии протяженного металлического подземного сооружения. 2 н.п. ф-лы, 3 ил.

1. Система определения скорости коррозии металлической конструкции, включающая блок управления, источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель с блоком управления, каждый датчик представляет собой оптическое волокно с нанесенным на торцевую поверхность слоем металла заданной толщины, отличающаяся тем, что каждый оптический датчик коррозии связан с блоком управления через микроконтроллер, который снабжен данными о температуре окружающей среды и географических координатах каждого датчика коррозии.

2. Система определения скорости коррозии металлической конструкции, включающая блок управления, источник светового излучения, средства для приема и измерения отраженного светового излучения, оптические датчики коррозии, связанные через оптоволоконный кабель с блоком управления, отличающаяся тем, что каждый датчик представляет собой оптическое волокно с нанесенной на боковую поверхность хотя бы одной кольцевой полосой металла, при этом каждый оптический датчик коррозии связан с блоком управления через микроконтроллер, который снабжен данными о температуре окружающей среды и географических координатах каждого датчика коррозии.

| MARTINS FILHO JOAQUIM AND FONTANA EDUARDO, "OPTICAL FIBRE SENSOR SYSTEM FOR MULTIPOINT CORROSION DETECTION", OPTICAL FIBER NEW DEVELOPMENTS, pp | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| WENBIN HU AT AL | |||

| "FE-C-COATED FIBRE BRAGG GRATING SENSOR FOR STEEL CORROSION MONITORING", CORROSION SCIENCE, V | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Штампованные вилы | 1925 |

|

SU1933A1 |

| Станок для намотки катушек из изолированной проволоки | 1930 |

|

SU33229A1 |

| ОДНОСТОРОННИЙ ЕМКОСТНЫЙ ДАТЧИК | 0 |

|

SU173992A1 |

Авторы

Даты

2023-10-18—Публикация

2021-08-24—Подача