Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для сжижения потока углеводородов, например потока природного газа.

Уровень техники

Природный газ является полезным источником топлива, а также источником различных углеводородных соединений. Во многих случаях по ряду причин требуется осуществлять сжижение природного газа в установке для получения сжиженного природного газа (СПГ), находящейся в месте расположения или вблизи источника потока природного газа. К примеру, природный газ легче хранить и транспортировать на большие расстояния в качестве жидкости, а не в газообразном состоянии, поскольку он занимает небольшой объем и отсутствует необходимость в его хранении при высоком давлении.

Обычно природный газ, содержащий главным образом метан, поступает в СПГ-установку при повышенных давлениях, и его предварительно обрабатывают с целью получения очищенного исходного потока, подходящего для сжижения при криогенных температурах. Очищенный газ проходит через ряд ступеней охлаждения, использующих теплообменники, для постепенного уменьшения его температуры до достижения сжижения. Жидкий природный газ затем дополнительно охлаждают и расширяют до конечного атмосферного давления, подходящего для его хранения и транспортирования.

Помимо метана, природный газ обычно содержит некоторые более тяжелые углеводороды и примеси, включающие, но не как ограничение, диоксид углерода, серу, сероводород и другие сернистые соединения, азот, гелий, воду, другие не углеводородные кислые газы, этан, пропан, бутаны, углеводороды С5+и ароматические углеводороды. Наличие этих и других широко распространенных и известных более тяжелых углеводородов и примесей или не допускает, или препятствует использованию известных способов сжижения метана, в частности, наиболее эффективных способов сжижения метана. Наиболее известные или предложенные способы сжижения углеводородов, в частности природного газа, основаны на уменьшении, в максимально возможной степени, уровней содержания, по меньшей мере, большей части более тяжелых углеводородов и примесей, осуществляемом перед проведением процесса сжижения.

Углеводороды, более тяжелые, чем метан и, как правило, этан, обычно конденсируют и извлекают из потока природного газа в виде газоконденсатных жидкостей (ГКЖ). Метан обычно отделяют от ГКЖ в скруберной колонне высокого давления, а ГКЖ затем последовательно фракционируют, с получением ценных углеводородных продуктов, в ряде специально выделенных для этого ректификационных колонн, в виде потоков непосредственно продукта или для их использования при сжижении, например, в качестве компонента хладагента.

Между тем, отведенный из скруберной колонны метан последовательно сжижают до получения СПГ. Снижение давления и разделение, производимое, например, посредством «конечного быстрого испарения» после сжижения, может обеспечить газообразный рециркуляционный поток метана.

В патентном документе US 4541852 описана установка для сжижения и переохлаждения природного газа, в которой энергию на сжатие перераспределяют от замкнутого контура с хладагентом на переохлаждение СПГ, снижение давления и быстрое испарение СПГ для извлечения газообразной фазы природного газа. Газообразную фазу природного газа затем подвергают повторному сжатию и направляют на рециркуляцию с возвращением в исходный сырьевой поток системы.

В установке согласно патентному документу US 4541852 после снижения давления и быстрого испарения СПГ требуется повторное сжатие газообразной фазы природного газа до давления исходного потока, составляющего 815 фунт/дюйм2 абс. Следовательно, для повторного сжатия необходим привод компрессора большой мощности.

Описанная в US 4541852 установка не содержит систему для извлечения газоконденсатной жидкости (ГКЖ). Поэтому не представляется возможным изменить состав продукта, включающего СПГ, за счет извлечения ГКЖ из исходного сырьевого потока. Любые углеводородные компоненты, содержащиеся в исходном потоке, способные при сжижении отвердевать, могут вызывать закупорку системы.

Раскрытие изобретения

Согласно первому аспекту настоящее изобретение обеспечивает способ сжижения потока углеводородов, включающий, по меньшей мере, стадии:

(a) обеспечение установки для сжижения, содержащей, по меньшей мере, систему извлечения газоконденсатной жидкости, контур с основным хладагентом, контур с первым хладагентом и устройство для снижения давления, после которого размещен газожидкостный сепаратор, причем контур с основным хладагентом содержит, по меньшей мере, один или большее число компрессоров для основного хладагента, а контур с первым хладагентом содержит один или большее число компрессоров для первого хладагента;

(b) пропускание исходного потока углеводородов через систему извлечения газоконденсатной жидкости с получением из указанного исходного потока углеводородов головного потока богатого метаном;

(c) пропускание головного потока богатого метаном через, по меньшей мере, один первый компрессор с получением потока сжатого метана;

(d) охлаждение потока сжатого метана в противотоке с первым хладагентом, циркулирующем в контуре с первым хладагентом, и последующее сжижение потока сжатого метана в противотоке с основным хладагентом в контуре с основным хладагентом, для получения первого сжиженного потока;

(e) снижение давления первого сжиженного потока с получением потока смешанной фазы;

(f) пропускание потока смешанной фазы через конечный газожидкостный сепаратор с получением конечного газового потока и потока сжиженного углеводородного продукта;

(g) подача, по меньшей мере, рециркуляционной фракции конечного газового потока в головной поток богатый метаном, или в поток сжатого метана выше по ходу движения потока от, по меньшей мере, места осуществления части указанного охлаждения в противотоке с первым хладагентом в контуре с первым хладагентом;

(h) увеличение мощности нагрузки одного или большего числа компрессоров для основного хладагента и одного или большего числа компрессоров для первого хладагента до их максимальной нагрузки посредством регулирования температуры (Тх) первого сжиженного потока для изменения количества конечного газового потока, отведенного из конечного газожидкостного сепаратора, и регулирования количества рециркуляционной фракции конечного газового потока, подачу которой осуществляют на стадии (g).

Согласно второму аспекту настоящее изобретение обеспечивает установку для сжижения потока углеводородов, по меньшей мере, содержащую:

- систему для извлечения газоконденсатной жидкости, предназначенную для извлечения из исходного потока углеводородов потока углеводородов С2+ для получения, по меньшей мере, головного потока богатого метаном, и потока богатого С2+, отводимого снизу;

- по меньшей мере, первый компрессор для получения потока сжатого метана из головного потока богатого метаном;

- первую ступень охлаждения, предназначенную для охлаждения потока сжатого метана для получения охлажденного потока сжатого метана, за которой следует ступень основного охлаждения, служащая для сжижения охлажденного потока сжатого метана для получения первого сжиженного потока;

- устройство для снижения давления, предназначенное для уменьшения давления первого сжиженного потока для получения потока смешанной фазы;

- конечный газожидкостный сепаратор для разделения потока смешанной фазы на конечный газовый поток и поток сжиженного углеводородного продукта; и

- трубопровод для рециркуляционной фракции, служащий для подачи, по меньшей мере, рециркуляционной фракции конечного газового потока в головной поток богатый метаном;

- система регулирования, приспособленная для увеличения мощности нагрузки одного или более компрессоров для основного хладагента и одного или большего числа компрессоров для первого хладагента до их максимальной нагрузки посредством регулирования температуры (Тх) первого сжиженного потока для изменения количества конечного газового потока, отводимого из конечного газожидкостного сепаратора, и для регулирования количества рециркуляционной фракции конечного газового потока в трубопроводе для рециркуляционной фракции.

Воплощения и примеры настоящего изобретения будут далее описаны лишь в качестве примера со ссылками на сопровождающие не ограничивающие изобретение чертежи.

Краткое описание чертежей

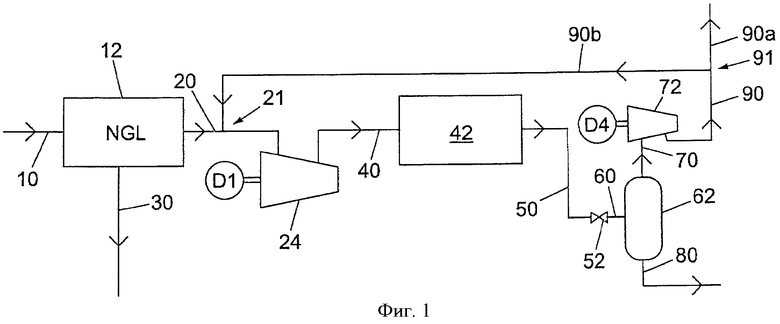

Фиг.1 - принципиальная схема для осуществления способа сжижения потока углеводородов.

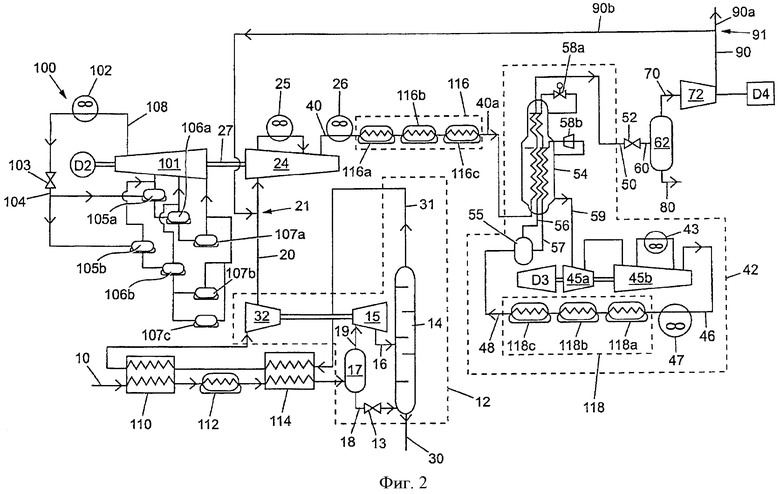

Фиг.2 - более детальная схема для осуществления способа сжижения потока углеводородов.

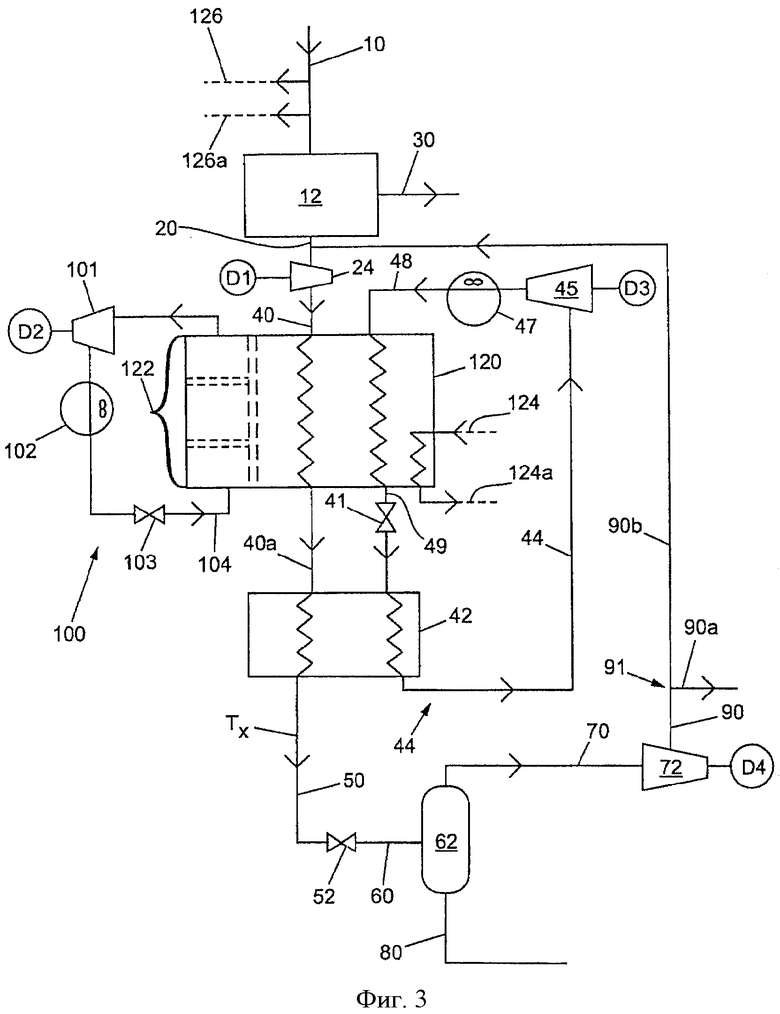

Фиг.3 - более детальная схема для осуществления способа сжижения потока согласно другому воплощению.

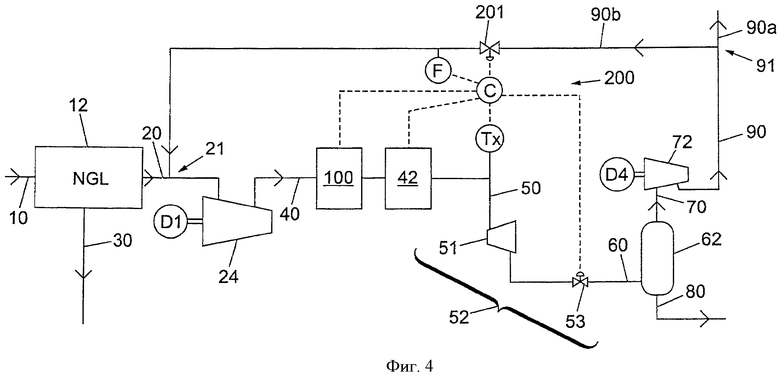

Фиг.4 - принципиальная схема воплощения, иллюстрирующая автоматический регулятор.

Осуществление изобретения

Для целей настоящего описания единственный ссылочный номер позиции будет обозначать трубопровод (трубопроводную линию), а также поток, транспортируемый по этому трубопроводу. Подразумевается, что используемая в этой заявке единица давления «бар» относится к абсолютному давлению.

В настоящем описании раскрыты способы регулирования процесса сжижения исходного потока углеводородов и соответствующие устройства и/или способы обеспечения максимума производства сжиженного потока углеводородов. Воплощения этих способов основаны на регулировании температуры (Тх) первого сжиженного потока для изменения количества конечного газового потока, отводимого из конечного газожидкостного сепаратора; и регулировании количества рециркуляционной фракции конечного сжатого потока, который подают в головной поток богатый метаном.

Это позволяет перераспределять затрачиваемую на сжатие мощность между контурами для первого и второго хладагентов, и увеличивать мощность на сжатие (предпочтительно до полной нагрузки), как контура с первым хладагентом, так и контура со вторым хладагентом для производства дополнительного количества потока сжиженного углеводородного продукта. Так, регулирование температуры Тх и регулирование количества рециркуляционной фракции может обеспечить привод каждого из компрессоров для основного хладагента и компрессоров для первого хладагента при их максимальной нагрузке.

Вместо или в дополнение к увеличению затрачиваемой на сжатие потока мощности, способы и установка согласно изобретению могут быть также использованы для регулирования характеристики, иногда называемой качеством сжиженного потока углеводородного продукта, произведенного в результате регулирования температуры первого сжиженного потока.

Предпочтительно воплощения настоящего изобретения обеспечивают способ сжижения потока углеводородов, использующий извлечение ГКЖ для улучшения отделения углеводородов С2+ от потока углеводородов, и, кроме того, обеспечивают более эффективное место в установке, выбранное для возвращения конечного сжатого потока обратно в процесс сжижения.

На фиг.1 представлена установка для сжижения потока углеводородов в соответствии с одним воплощением. Установка содержит:

- систему 12 для извлечения ГКЖ, предназначенную для извлечения потока, содержащего С2+, из исходного потока 10 углеводородов для получения, по меньшей мере, головного потока 20 богатого метаном, и богатого углеводородами С2+ потока 30, отводимого снизу;

- по меньшей мере, один первый компрессор 24 для получения потока 40 сжатого метана в результате сжатия головного потока 20 богатого метаном;

- ступень 42 основного охлаждения для сжижения потока 40 сжатого метана с получением первого сжиженного потока 50;

- устройство 52 для снижения давления, предназначенное для уменьшения давления первого сжиженного потока 50 с получением потока 60 смешанной фазы;

- конечный газожидкостный сепаратор 62 для разделения потока 60 смешанной фазы на конечный газовый поток 70 и поток 80 сжиженного углеводородного продукта;

- один или большее число конечных компрессоров 72 для сжатия конечного газового потока 70 с получением конечного сжатого потока 90;

- трубопроводную линию 90b для рециркуляционной фракции, соединяющую конечный сжатый поток 90 с головным потоком 20 богатым метаном, служащую для подачи, по меньшей мере, рециркуляционной фракции конечного сжатого головного потока 90 в головной поток 20 богатый метаном.

Фиг.1 может быть также использована для иллюстрации способа сжижения потока углеводородов в соответствии с одним воплощением. Указанный способ, по меньшей мере, включает стадии:

- обеспечения исходного потока 10 углеводородов;

- пропускание исходного потока 10 углеводородов через систему 12 для извлечения ГКЖ, в которой исходный поток 10 углеводородов разделяют, по меньшей мере, на головной поток 20 богатый метаном, и богатый углеводородами С2+ поток 30, отводимый снизу;

- пропускание головного потока 20 богатого метаном через, по меньшей мере, первый компрессор 24 для получения потока 40 сжатого метана;

- сжижение потока 40 сжатого метана с получением первого сжиженного потока 50;

- уменьшение давления первого сжиженного потока 50 с получением потока 60 смешанной фазы;

- пропускание потока 60 смешанной фазы через конечный газожидкостный сепаратор 62 с получением конечного газового потока 70 и потока 80 сжиженного углеводородного продукта;

- пропускание конечного газового потока 70 через один или большее число конечных компрессоров 72 с получением конечного сжатого потока 90; и

- подачу, по меньшей мере, рециркуляционной фракции 90b из конечного сжатого потока 90 в головной поток 20 богатый метаном.

Потоком углеводородов может быть любой подходящий поток углеводородов, например, (но не в качестве ограничения) газообразный поток, содержащий углеводороды, способные к охлаждению. Одним примером такого потока является поток природного газа, добытый из месторождений нефти или природного газа. В качестве альтернативы поток природного газа может быть также получен из другого источника, включающего, кроме того, искусственный источник, такой, как процесс Фишера-Тропша.

Обычно такой поток углеводородов содержит, главным образом, метан. Предпочтительно такой поток углеводородов содержит, по меньшей мере, 50 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана.

Хотя описанный здесь способ применим к различным потокам углеводородов, он в особенности является подходящим для сжижаемых потоков природного газа. Поскольку специалисту в данной области техники хорошо понятно, каким образом осуществляется сжижение потока углеводородов, здесь этот процесс подробно не раскрыт.

В зависимости от выбранного источника поток углеводородов может содержать одно или более не углеводородных соединений, таких, как H2P, N2, CO2, Hg, H2S и другие сернистые соединения.

В случае необходимости поток углеводородов до его использования может быть предварительно обработан, как проведение части процесса охлаждения, или же отдельно. Эта предварительная обработка может включать снижение содержания и/или удаление не углеводородных соединений, таких, как CO2 и H2S или другие стадии, такие как предварительное охлаждение и предварительное сжатие. Поскольку специалисту в данной области техники эти стадии хорошо известны, схемы их проведения далее рассматриваться не будут.

Используемый здесь термин «поток углеводородов» включает в себя также состав перед какой-либо его обработкой, включающей очистку, дегидратацию и/или промывание, а также любой состав, частично, в основном или полностью обработанный с целью снижения содержания и/или удаления одного или большего числа соединений или веществ, включающих, но не в качестве ограничения, серу, сернистые соединения, диоксид углерода и воду.

Предпочтительно поток углеводородов, который здесь предполагается использовать, подвергается, по меньшей мере, минимальной предварительной обработке, необходимой для последующего сжижения потока углеводородов. Такое требование для сжижения природного газа в уровне техники известно.

Поток углеводородов обычно также содержит переменное количество углеводородов более тяжелых, чем метан, таких, как этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Состав потока меняется в зависимости от типа потока углеводородов и источника его подачи. При этом необходимо, чтобы углеводороды более тяжелые, чем метан, были извлечены из природного газа, подлежащего сжижению, по ряду причин, таких как присущие им различные температуры замерзания или сжижения, что может привести к блокированию этими углеводородами элементов установки для сжижения метана. Углеводороды C2-4 могут быть использованы в качестве источника газоконденсатных жидкостей (ГКЖ) и/или хладагента.

Для извлечения углеводородов С5+ из потока углеводородов могут быть использованы скруберные колонны, работающие при высоких давлениях, используемые в процессе сжижения, который обычно осуществляют при давлениях в интервале от 40 от 70 бар. Например, скруберные колонны могут быть использованы для получения очищенного потока с содержанием углеводородов С5+, составляющим менее 0,1 мол.%.

Однако разделение при высоком давлении метана и ГКЖ, например, в скруберной колонне, не является столь эффективным, как осуществление процесса разделения при низком давлении. Вместе с тем сохранение высокого давления обычно является предпочтительным во избежание капитальных вложений и эксплуатационных расходов, необходимых для расширения и последующего повторного сжатия основного потока углеводорода.

Соответственно, в некоторых условиях скруберная колонна не может обеспечить желательные технические характеристики СПГ. Например, в соответствии с техническими требованиями в Соединенных Штатах Америки сжиженный природный газ должен включать углеводороды С4+ с содержанием не более чем 1,35 мол.%, пропан не более чем 3,25 мол.% и этан не более чем 9,2 мол.%. Один из путей обеспечения такой характеристики СПГ заключается в осуществлении разделения газоконденсатных жидкостей при низком давлении, например, в интервале от 15 до 45 бар, более предпочтительно от 20 до 35 бар. Например, отделение углеводородов С3+ от потока углеводородов предпочтительно проводят при давлении в интервале от 30 до 35 бар, более предпочтительно 33 бара, в то время как отделение углеводородов С2+ предпочтительно проводят при низком давлении в интервале от 20 до 25 бар, более предпочтительно 23 бара. После извлечения ГКЖ при таких давлениях поток углеводородов должен быть затем перед сжижением подвергнут сжатию. Фиг.1 иллюстрирует способ сжижения потока углеводородов в соответствии с одним раскрытым здесь воплощением, в котором исходный поток 10 углеводородов направляют в систему 12 извлечения ГКЖ.

Исходный поток 10 углеводородов получают из потока углеводородов, охарактеризованного выше, и он может быть подвергнут одной или более дополнительным обработкам или очисткам до поступления в систему 12 извлечения ГКЖ. Например, исходный поток 10 углеводородов может быть охлажден с помощью одного или большего количества теплообменников, описанных ниже.

Исходный поток 10 углеводородов может быть обеспечен в виде исходного потока смешанной фазы низкого давления, готового для подачи в колонну 14 для извлечения ГКЖ (показана на фиг.2), представляющей собой часть указанной системы 12 извлечения ГКЖ.

В качестве альтернативы и/или дополнительно система 12 для извлечения ГКЖ может содержать, по меньшей мере, первое расширительное устройство 15 (показано на фиг.2), способное расширять исходный поток 10 углеводородов с получением исходного потока 16 смешанной фазы для колонны 14, извлекающей ГКЖ.

Система 12 для извлечения ГКЖ известным в уровне техники образом обеспечивает получение головного потока 20 богатого метаном, и богатого углеводородами С2+ потока 30, отводимого снизу. За счет функционирования при низком давлении, например, составляющем ≤35 бар, колонна 14 для извлечения ГКЖ, входящая в систему 12 извлечения ГКЖ, обеспечивает более эффективное разделение метана и углеводородов С2+ по сравнению с известной скруберной колонной.

Богатый углеводородами С2+ поток 30, отведенный снизу, может быть направлен к используемой при необходимости цепочке аппаратов фракционирования, содержащей один или большее количество разделительных аппаратов, например, одну или более ректификационных колонн или колонну фракционирования для получения потоков отдельных углеводородов, таких, как поток этана, поток пропана и поток бутанов, или комбинации указанных потоков, или с целью их раздельного применения или, по меньшей мере, для частичного использования в качестве одного или более компонента одного или большего числа хладагентов, используемых для описанного здесь способа сжижения потока углеводородов.

Головной поток 20 богатый метаном еще может содержать незначительное количество (<10 мол.%) углеводородов С2+, предпочтительно >80 мол.%, более предпочтительно >90 мол.% метана и азота.

Головной поток 20 богатый метаном пропускают через первый компрессор 24 для получения потока 40 сжатого метана. Указанный первый компрессор 24 может включать в себя один или большее количество компрессоров, ступеней и/или секций известным в уровне техники образом, и предназначен для получения потока 40 сжатого метана, имеющего давление в интервале от 30 бар до 80 бар, предпочтительно от 35 или 40 бар до 80 бар, более предпочтительно от 45 бар до 80 бар. Такое давление или нижний предел указанного интервала давления могут быть выбраны в зависимости от давления, при котором головной поток 20 богатый метаном выводят из системы для извлечения ГКЖ.

Поток 40 сжатого метана затем сжижают с получением первого сжиженного потока 50. Сжижение потока 40 сжатого метана может быть произведено с помощью одной или большего числа ступеней охлаждения, содержащих один или большее количество теплообменников, в которых поток сжатого метана может обмениваться в противотоке теплотой с испаряющимся хладагентом. На фиг.1 в качестве примера показана ступень 42 «основного» охлаждения, способная охлаждать поток 40 сжатого метана до температуры равной, по меньшей мере, -100°C.

Ступень 42 основного охлаждения может содержать один или большее число контуров с основным хладагентом. По меньшей мере, один из контуров с основным хладагентом может содержать смешанный хладагент, в состав которого входят два или более хладагентов из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутаны и пентаны. Перед сжижением в ступени 42 основного охлаждения исходный поток 10 углеводородов и/или поток 40 сжатого метана могут быть охлаждены с помощью одного или большего числа контуров с первым хладагентом, содержащим один или большее число компрессоров контура с первым хладагентом. Первый хладагент контура может содержать по существу одно или более веществ из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутаны и пентаны.

Давление первого сжиженного потока 50 затем снижается с получением потока 60 смешанной фазы. Снижение давления сжиженного потока может быть осуществлено с помощью подходящего аппарата, блока или устройства, известного в уровне техники, например, с помощью расширительного устройства, например, с помощью одного или большего количества клапанов и/или одного или более детандеров. Фиг.1 иллюстрирует пример использования клапана 52.

Поток 60 смешанной фазы затем направляют в конечный газожидкостный сепаратор 62, такой, как конечная испарительная емкость, известная в уровне техники, в которой получают поток 80 сжиженного углеводородного продукта, и конечный газовый поток 70, например, газовый поток, полученный при конечном быстром испарении. Давление потока 80 сжиженного углеводородного продукта и/или давление конечного газового потока 70 может быть близким к атмосферному, например, может составлять менее чем 1,5 бар.

Поток 80 сжиженного углеводородного продукта затем посредством одного или большего количества насосов (не показано) может быть направлен в оборудование для хранения и/или транспортирования. В том случае, когда исходным потоком 10 углеводородов является природный газ, поток 80 сжиженного углеводородного продукта представляет собой сжиженный природный газ.

Конечный газовый поток 70, такой, как газ, полученный при конечном быстром испарении, из конечного газожидкостного сепаратора 62 затем проходит через один или большее число конечных компрессоров 72 для получения конечного сжатого потока 90. Конечным компрессором (компрессорами) 72 может быть любой компрессор (компрессоры), имеющий одну или большее число ступеней и/или секций сжатия, известный в уровне техники, предназначенный для получения конечного сжатого потока 90, имеющего давление>20 бар.

Конечный сжатый поток 90 разделяют с помощью делителя 91 потока, известного в уровне техники, для получения рециркуляционной фракции 90b и фракции 90а топливного газа. Конечный сжатый поток 90 может быть также использован для одной или более целей, например, для обеспечения охлаждения в одном или более теплообменниках, и может обеспечить одну или большее число фракций, которые могут быть использованы для иных целей, чем рециркуляция и поток топлива. В уровне техники известны другие возможности использования конечного сжатого потока 90.

Разделение конечного сжатого потока 90 с помощью делителя 91 потока может быть осуществлено на основе отмеченных ниже требований к рециркуляционной фракции 90b где-нибудь в интервале 0-100%.

Рециркуляционная фракция 90b обычно находится при давлении, таком же или сходном с давлением головного потока 20, богатого метаном так, что она легко может быть направлена в указанный головной поток 20, богатый метаном, с помощью объединительного устройства 21, размещенного выше по потоку от первого компрессора 24.

Фиг.2 иллюстрирует способ сжижения потока углеводородов в соответствии со вторым раскрытым здесь воплощением.

Согласно фиг.2 исходный поток 10 углеводородов, перед его поступлением в систему 12 для извлечения ГКЖ, пропускают через первый теплообменник 110, второй теплообменник 112, предпочтительно представляющий собой испарительный теплообменник низкого давления, и третий теплообменник 114. Таким образом температура исходного потока 10 углеводородов может быть уменьшена до величины ниже 0°C. Величина давления может находиться где-нибудь в интервале от 40 до 80 бар, предпочтительно от 45 до 80 бар.

Представленная на фиг.2 система 12 для извлечения ГКЖ содержит сепаратор 17 для предварительного разделения ГКЖ, способный обеспечить получение отводимого снизу жидкого потока 18, который протекает через клапан 13 и направляется в колонну 14 для извлечения ГКЖ, и отводимого сверху газообразного потока 19, поступающего в детандер 15 для ГКЖ с получением исходного потока 16 смешанной фазы, поступающего в колонну 14 для извлечения ГКЖ на уровне, находящемся выше, чем жидкий поток 18, отведенный снизу сепаратора 17.

В колонне 14 для извлечения ГКЖ получают богатый углеводородами С2+ поток 30, отводимый с низа колонны, и отводимый с верха колонны головной поток 31, который проходит через первый и второй теплообменники 110, 114 с целью обеспечения некоторой степени охлаждения исходного потока 10 углеводородов. После этого головной поток 31 может проходить через турбокомпрессор 32, который предпочтительно механически соединен с турбо детандером 15 для ГКЖ и приводится в действие непосредственно указанным турбодетандером с тем, чтобы известным в уровне техники образом использовать полезную энергию, выработанную детандером 15 для ГКЖ. Турбокомпрессор 32 обеспечивает подачу головного потока 20 богатого метаном из системы 12 для извлечения ГКЖ.

Как отмечено выше, головной поток 20 богатый метаном может быть объединен с помощью объединительного устройства 21 с рециркуляционной фракцией 90b конечного сжатого потока 90 для получения исходного потока, поступающего в один или большее число первых компрессоров 24. При необходимости, один или более из первых компрессоров 24 могут быть снабжены промежуточным охладителем 25. Полученный поток 40 сжатого метана может быть охлажден с помощью первого охладителя 26. Промежуточный охладитель 25 и первый охладитель 26 могут быть водяными и/или воздушными охладителями, известными в уровне техники. Поток 40 сжатого метана может проходить через четвертый теплообменник или систему 116 теплообменников, предпочтительно включающую испарительный теплообменник (с испаряющимся хладагентом) 116a высокого давления, теплообменник 116b среднего давления и теплообменник 116с низкого давления, в которых он может обмениваться теплотой с испаряющимся хладагентом при различных указанных выше относительных уровнях давления, для получения охлажденного потока 40a сжатого метана перед его поступлением в ступень 42 основного охлаждения.

В соответствии с одним раскрытым здесь воплощением обеспечивается контур 100 с первым хладагентом, содержащий компрессор 101 для первого хладагента (включающий в себя один или большее число компрессоров), приводимый в действие посредством привода D2 компрессора для первого хладагента, который обеспечивает получение потока 108 сжатого хладагента. Поток 108 сжатого хладагента направляют через один или большее число охладителей 102 и клапан 103 для получения охлажденного расширенного потока 104 хладагента, направляемого в один или большее количество теплообменников. Лишь в качестве примера на фиг.2 показан контур 100 с первым хладагентом, в котором поступающий поток хладагента распределяют на два параллельно включенные первые испарительные теплообменники высокого давления (ВД) 105a и 105b. Каждый из первых теплообменников 105a, 105b высокого давления затем направляет хладагент с прохождением через расширительное устройство (не показано) к испарительным теплообменникам 106a, 106b среднего давления (СД). Хладагент из испарительного теплообменника 106а среднего давления направляют в испарительный теплообменник 107а низкого давления (НД). В воплощении, показанном на фиг.2, хладагент из испарительного теплообменника 106b среднего давления (СД) разделяют для подачи в два теплообменника 107b, 107с низкого давления. При необходимости, теплообменник 107 с низкого давления может быть аналогичным второму теплообменнику 112 для охлаждения исходного потока 10 углеводорода. Хладагент из испарительных теплообменников 107a, 107b, 112 затем повторно сжимают в компрессоре 101 для первого хладагента.

Кроме того, при необходимости один из теплообменников 105а, 105b высокого давления может быть аналогичным четвертому теплообменнику 116а высокого давления, способному обеспечить охлаждение потока 40 сжатого метана после прохождения первого компрессора 24. Подобным образом, один из теплообменников 106а, 106b среднего давления может быть аналогичным четвертому теплообменнику 116b среднего давления, а один из теплообменников 107a, 107b - аналогичным четвертому теплообменнику 116c низкого давления.

Использование контура с первым хладагентом в процессе сжижения потока углеводородов известно в уровне техники, и иногда его называют «контуром с хладагентом предварительного охлаждения». Контур с первым хладагентом может также обеспечить некоторое охлаждение одного или большее число потоков, содержащих хладагент, циркулирующих в одном или более контуров с другим хладагентом в процессе сжижения углеводородов, таким как основной хладагент в контуре с основным хладагентом.

Первым хладагентом в контуре с первым хладагентом может быть хладагент с единственным компонентом, например, представляющим собой, в частности, пропан или пропилен, предпочтительно пропан, или хладагент, содержащий один или большее количество компонентов, выбранных из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутаны и пентаны.

Первый компрессор 24 может приводиться в действие специально предназначенным для него приводом D1 (таким, например, как показан на фиг.1). Однако первый компрессор 24 может также приводиться в действие приводом D2 компрессора 101 для первого хладагента. Например, в воплощении, представленном на фиг.2, первый компрессор 24 и, по меньшей мере, один компрессор 101 для хладагента механически взаимосвязаны и обычно приводятся в действие за счет использования, как правило, общего приводного вала 27. Преимущество такой схемы с общим приводом заключается в том, что излишек мощности, располагаемой в контуре с первым хладагентом, может быть, таким образом, использован не только для обеспечения большей охлаждающей способности первого хладагента, что желательно для увеличения производства сжиженного углеводорода, но также для повторного сжатия дополнительного количества рециркуляционного газа, полученного за счет более высокой температуры Тх.

Охлажденный поток 40а сжатого метана из системы 116 четвертых теплообменников поступает в ступень 42 основного охлаждения. Система четвертых теплообменников может включать один или большее число четвертых испарительных теплообменников 116a высокого давления (ВД), один или более четвертых испарительных теплообменников 116b среднего давления (СД) и один или большее число испарительных теплообменников 116с низкого давления (НД). На фиг.2 показан единственный четвертый испарительный теплообменник 116a, 116b и 116c ВД, СД и НД.

Ступень 42 основного охлаждения может включать один или большее число теплообменников и один или большее количество контуров с хладагентом, размещенных последовательно, параллельно или же и последовательно и параллельно. На фиг.2 показана ступень 42 основного охлаждения, имеющая основной криогенный теплообменник (ОКТО) 54, такой, как катушечный теплообменник, способный охлаждать и, по меньшей мере, частично сжижать охлажденный поток 40а сжатого метана за счет теплообмена в противотоке с основным хладагентом с получением первого сжиженного потока 50.

На фиг.2 также показана ступень 42 основного охлаждения, имеющая контур 44 с основным хладагентом, который может использовать любой хладагент, предпочтительно смешанный хладагент, содержащий два или более веществ из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутаны и пентаны.

Контур 44 с основным хладагентом может содержать любое количество компрессоров для сжатия хладагента, охладителей и сепараторов для получения одного или большего числа потоков хладагента, направляемых в ОКТО 54 известным в уровне техники образом.

Фиг.2 лишь в качестве примера иллюстрирует контур 44 с основным хладагентом, содержащий первый и второй компрессоры 45a и 45b для основного хладагента, которые обычно приводятся в действие приводом D3 компрессора для основного хладагента и обеспечивают получение потока сжатого 46 хладагента, который проходит через один или большее число охладителей 47, таких, как один или более водяных и/или воздушных охладителей, за которыми размещена система 118 пятых теплообменников, содержащая один или большее количество пятых испарительных теплообменников 118а ВД, один или большее количество пятых испарительных теплообменников 118b СД и один или большее количество пятых испарительных теплообменников 118 с НД. На фиг.2 показаны только единственные пятые испарительные теплообменники 118а, 118b и 118с ВД, СД и НД соответственно. Пятые теплообменники 118а, 118b и 118с ВД, СД и НД могут быть аналогичными одному или большему числу первых теплообменников 105а, 105b, 106а, 106b, 107а, 107b 107с ВД, СД и НД в контуре 100 с первым хладагентом. Таким образом, получают охлажденный, предпочтительно частично сконденсированный и сжатый поток 48 хладагента, который направляют в сепаратор 55 хладагента. Указанный сепаратор 55 хладагента приспособлен для получения потока 56 легкой фазы хладагента и потока 57 тяжелой фазы хладагента известным в уровне техники образом. При этом потоки 56, 57 хладагента проходят через ОКТО 54 с целью дополнительного охлаждения, в результате чего получают переохлажденный сконденсированный поток хладагента. Потоки 56, 57 расширяют с помощью одного или более клапанов и/или детандеров 58а, 58b перед повторным вводом в ОКТО 54 для охлаждения. Указанный ОКТО 54 обеспечивает нагретый поток 59 хладагента, предназначенный для повторного сжатия в первом и втором компрессорах 45, а, 45b для основного хладагента. При этом второй компрессор 45b для основного хладагента может быть снабжен одним или большим числом промежуточных охладителей 43, например, в виде одного или более водяных и/или воздушных охладителей.

Как указано выше, первый сжиженный поток 50, отведенный из ОКТО 54, проходит через устройство для снижения давления, а именно, клапан 52 в конечный газожидкостный сепаратор 62, такой, как емкость конечного быстрого испарения, для получения конечного газового потока 70, а именно, потока газа конечного быстрого испарения и потока 80 сжиженного углеводородного продукта. В качестве альтернативы устройством для снижения давления может быть детандер или комбинация клапана и детандера. Конечный газовый поток 70 проходит через один или большее число конечных компрессоров 72, показанных на фиг.2, приводимых с помощью привода D4 конечного компрессора, в результате чего получают конечный сжатый поток 90. С помощью делителя 91 потока получают рециркуляционную фракцию 90b конечного сжатого потока 90 для ее последующего ввода в богатый метаном головной поток 20.

На фиг.3 представлена альтернативная схема размещения оборудования для осуществления способа сжижения потока углеводородов в соответствии с третьим воплощением изобретения. Фиг.3 использует такое же расположение элементов, что и в воплощении, показанном на фиг.2, за исключением схемы расположения оборудования для охлаждения, обеспечиваемого контуром 100 с первым хладагентом.

На фиг.3 показан исходный поток 10 углеводородов, проходящий через систему 12 извлечения ГКЖ для получения головного потока 20 богатого метаном, который проходит через, по меньшей мере, один первый компрессор 24 для получения потока 40 сжатого метана. На фиг.3 показан контур 100 с первым хладагентом, содержащий компрессор 101 для первого хладагента, приводимый в действие приводом D2 компрессора для первого хладагента, и один или большее число охладителей 102 и расположенных после них клапанов 103.

На фиг.3 показана система 120 теплообмена в виде схематического представления обеспечения охлаждения других потоков в способе сжижения с помощью контура 100 с первым хладагентом. Показанные в системе 120 теплообмена прерывистыми линиями прямоугольники 122 отображают один или большее количество фактических теплообменников, а именно, испарительных, через которые может проходить первый хладагент контура 100 с первым хладагентом для охлаждения других потоков, показанных проходящими через систему 120 теплообмена.

Контур 100 с первым хладагентом обеспечивает охлаждение потока 40 сжатого метана с получением охлажденного потока 40а сжатого метана таким же путем, как и система 116 четвертых теплообменников на фиг.2, и охлаждение основного хладагента контура 44 с основным хладагентом (после его прохождения через один или большее число компрессоров 45 для основного хладагента, приводимых в действие приводом D3 компрессора для основного хладагента, и один или большее количество охладителей 47 для получения охлажденного потока сжатого 48 хладагента) таким же путем, что и система 118 пятых теплообменников, показанная на фиг.2. Охлаждение охлажденного потока сжатого 48 хладагента в системе 120 теплообмена обеспечивает дополнительный охлажденный сжатый поток 49 хладагента, который направляют к клапану 41 и затем к ступени 42 основного охлаждения.

Линия 124 отображает дополнительный поток, который может быть охлажден посредством системы 120 теплообмена, для получения охлажденного дополнительного потока 124а. Такое охлаждение может быть обеспечено, например, для исходного потока 10 углеводородов, направляемого по линиям 126 и 126а таким же образом, как это показано на фиг.2 в отношении второго теплообменника 112.

Фиг.3 показывает, что после прохождения охлажденного потока 40а сжатого метана через ступень 42 основного охлаждения получают первый сжиженный поток 50, имеющий температуру Тх.

Раскрытые здесь воплощения обеспечивают эффективный способ сжижения потока углеводородов, в соответствии с которым давление конечного сжатого потока 90 является таким же или подобным давлению головного потока 20 богатого метаном после извлечения ГКЖ, так, что возможна непосредственная рециркуляция, по меньшей мере, фракции окончательно сжатого потока 90 обратно в процесс сжижения.

Раскрытые здесь воплощения обеспечивают также способ регулирования процесса сжижения исходного потока 10 углеводородов, включающий:

(i) описанное выше сжижение исходного потока 10 углеводородов;

(ii) регулирование температуры Тх первого сжиженного потока 50, показанного на фиг.3, для изменения количества конечного газового потока 70, отведенного из конечного газожидкостного сепаратора 62; и

(iii) регулирование количества рециркуляционной фракции 90b конечного сжатого потока 90, направляемого в головной поток 20 богатый метаном в качестве рециркуляционной фракции.

Регулирование температуры Тх первого сжиженного потока 50 обеспечивает эффективное регулирование и/или перераспределение требуемой мощности для одного или большего количества приводов компрессоров, используемых в процессе сжижения.

Например, повышение температуры Тх первого сжиженного потока 50 на несколько градусов по шкале Цельсия, к примеру, от -144,5°С до -140°С или -130°С, увеличивает количество конечного газового потока 70 в конечном газожидкостном сепараторе 62, в результате чего для сжатия увеличенного количества конечного газового потока 70 требуется большая мощность, получаемая от привода D4 конечного компрессора, и, соответственно, для такого же объема рециркуляционной фракции 90b требуется дополнительная мощность привода D1 первого компрессора и привода D2 компрессора для первого хладагента. Однако от привода D3 компрессора для основного хладагента требуется меньшая мощность (поскольку температура сжижения в ступени 42 основного охлаждения становится выше).

С другой стороны, снижение температуры Тх уменьшает выход конечного газового потока 70, уменьшая мощностные нагрузки (нагрузки по мощности) приводов D4, D1 и D2 компрессоров (для одинакового объема рециркуляционной фракции 90b), но увеличивая мощностную нагрузку привода D3 компрессора для основного хладагента (с тем, чтобы уменьшить температуру сжижения).

Мощностные нагрузки приводов D1-D4 компрессоров, показанных на фиг.2 и фиг.3, могут быть дополнительно изменены за счет регулирования количества рециркуляционной фракции 90b и фракции 90а топлива. Они могут изменяться в зависимости от потребности в топливной фракции 90а одним или большим числом ее пользователей, что определяет величину рециркуляционной фракции 90b.

Фиг.3 отображает взаимосвязь между четырьмя приводами D1-D4 компрессоров и делителем 91 конечного потока, которая позволяет понять возможные изменения связей между ними.

Таким образом, способ регулирования сжижения исходного потока 10 углеводородов, обеспечиваемый заявленным изобретением, позволяет регулировать процесс сжижения посредством перераспределения нагрузки по мощности между приводами компрессоров для заданного расхода исходного потока углеводородов.

Например, в том случае, когда один или больше число приводов компрессоров имеют ограничения, т.е. уже полностью нагружены и не способны обеспечить какое-либо дальнейшее сжатие проходящего через них потока, можно согласовать изменение мощности одного или большего числа других приводов компрессоров и, если это необходимо, снять или смягчить указанные ограничения за счет изменения температуры Тх конечного сжиженного потока 50 и регулирования количества рециркуляционной фракции 90b. Как правило, привод D2 компрессора для первого хладагента или привод D3 компрессора для основного хладагента, которые подвержены ограничению, являются более мощными приводами в процессе сжижения.

Раскрытые здесь воплощения обеспечивают также способ максимизации производства потока 80 сжиженных углеводородов, включающий, по меньшей мере, следующие стадии:

- регулирование описанного выше процесса сжижения исходного потока 10 углеводородов, предусматривающего использование контура 44 с основным хладагентом, одного или более компрессоров 45 для основного хладагента, контура 100 с первым хладагентом, и одного или более компрессоров 101 для первого хладагента; и

- приведение в действие каждого из указанных одного или большего числа компрессоров 45 для основного хладагента и компрессоров 101 для первого хладагента при их максимальной нагрузке.

Таким путем можно увеличить производство сжиженного потока углеводородов за счет полной нагрузки всех приводов D1-D4 компрессоров для хладагента, если в иных обстоятельствах может не требоваться, чтобы один или большее число из указанных приводов были полностью нагружены.

Например, один или большее число приводов D1-D4, в частности, привод D2 компрессора для первого хладагента и привод D3 компрессора для основного хладагента могут иметь резервные возможности, и в то же время в отношении других приводов компрессоров еще можно обеспечить ожидаемое или «нормальное» количество сжиженного углеводородного продукта.

Сжиженным потоком углеводородов может быть сжиженный поток природного газа.

В раскрытых здесь воплощениях регулирование температуры Тх первого сжиженного потока 50 и количества рециркуляционной фракции 90b конечного сжатого потока 90 позволяет достигнуть максимизации, по меньшей мере, привода D2 компрессора для первого хладагента и привода D3 компрессора для основного хладагента, до полной мощности, так, чтобы обеспечить увеличение количества потока 80 сжиженного углеводородного продукта.

Ниже в таблице 1 приведены данные по мощности и другие данные для приводов и определенных потоков в различных элементах устройства, соответствующего примеру осуществления способа, раскрытого в настоящем описании, таких, как показаны на фиг.2 и фиг.3, в сравнении со способом без рециркуляции конечного потока сжатого, т.е. не использующим рециркуляционную фракцию 90b.

Из таблицы 1 следует, что при соответствующей мощности, обеспечиваемой приводом D2 компрессора для первого хладагента и приводом D3 компрессора для основного хладагента, может быть достигнуто увеличение производства потока 80 (например, СПГ) почти на 7% за счет использования рециркуляционной фракции конечного сжатого потока 90b, и за счет полного использования мощности, которой располагают другие приводы D1 и D4 компрессоров.

В таблице 1 представлены пример и сравнительный пример (т.е. процесс с рециркуляцией и без нее), в которых привод D2 компрессора для первого хладагента и привод D3 компрессора для основного хладагента работают при полной нагрузке, соответствующей их установленной выходной мощности. В сравнительном примере без рециркуляции привод D1 первого компрессора и привод D4 конечного компрессора работают при величине потребляемой мощности значительно более низкой, чем их соответствующие установленные мощности. И лишь в примере с рециркуляцией приводы D1 и D4 работают при величине потребляемой мощности, приближающейся к их установленной мощности.

Фиг.4 иллюстрирует пример того, каким образом система 200 регулирования может быть включена в описанные выше способы и устройства для сжижения потока углеводородов. На фиг.4 показана система 12 для извлечения ГКЖ, первый компрессор 24 и его привод D1, контур 100 с первым хладагентом, контур 42 с основным хладагентом, устройство 52 для снижения давления, конечный газожидкостный сепаратор 62, конечный компрессор 72 и трубопроводная линия 90b для рециркуляционной фракции, включенная так, как было указано выше. Устройство 52 для снижения давления в этом примере воплощено в виде детандера 51, за которым расположен клапан 53 регулирования расхода, установленный на трубопроводной линии 60 ниже по потоку от детандера 52. Система 200 регулирования содержит автоматический регулятор С, который приспособлен для увеличения мощности нагрузки одного или большего количества компрессоров для основного хладагента в контуре 42 для основного хладагента и одного или большего числа компрессоров в контуре 100 для первого хладагента, до максимальной нагрузки, посредством регулирования температуры Тх первого сжиженного потока 50 для изменения количества газового потока 70, отведенного из конечного газожидкостного сепаратора 62, и за счет регулирования количества рециркуляционной фракции в трубопроводной линии 90b. Температуру Тх можно регулировать путем вычисления и ввода новой заданной температуры Тх' и приспосабливания системы регулирования для поддерживания температуры Тх по возможности ближе к указанной заданной температуре Тх' посредством манипулирования клапаном 53 регулирования расхода. Количество рециркуляционной фракции 90b регулируют по расходу, используя величину расхода F, также в соответствии с заданной величиной. Эта заданная величина расхода преобразована регулятором С расхода в задание для клапана 201 регулирования рециркуляционного потока. Таким образом, мощностная нагрузка компрессоров для первого и основного хладагентов может быть реализована в системе 200 регулирования в качестве регулируемой величины, а установки для регулирующего клапана 52 регулирования расхода и клапана 201 регулирования рециркуляции могут быть рассмотрены в качестве воздействующих параметров.

Специалисту в данной области техники будет понятно, что настоящее изобретение может быть осуществлено многими различными путями без выхода за пределы объема приложенных пунктов формулы изобретения.

Установка для сжижения углеводородов содержит систему 12 для извлечения газоконденсатной жидкости (ГКЖ), контур 42 с основным хладагентом и контур 100 с первым хладагентом, устройство 52 для снижения давления и размещенный после него газожидкостный сепаратор 62. Контур 42 с основным хладагентом содержит, по меньшей мере, один или большее число компрессоров для основного хладагента, а контур с первым хладагентом содержит один или большее число компрессоров для первого хладагента. Исходный поток 10 углеводородов пропускают через систему 12 для извлечения ГКЖ для получения головного потока 20, богатого метаном, который последовательно охлаждают и сжижают с помощью контуров с первым и вторым хладагентами. Давление сжиженного потока уменьшают, и полученный в результате поток 60 смешанной фазы пропускают через конечный газожидкостный сепаратор 62 для получения конечного газового потока 70 и потока 80 сжиженного углеводородного продукта. Мощность нагрузки одного или большего числа компрессоров для основного хладагента и одного или большего числа компрессоров для первого хладагента увеличивают до их максимальной нагрузки посредством регулирования температуры сжиженного потока для изменения количества конечного газового потока и посредством регулирования количества конечного газового потока, который подают в головной поток 20, богатый метаном с помощью рециркуляционного потока 90b. Техническим результатом является улучшение отделения углеводородов С2+. 2 н. и 18 з.п. ф-лы, 4 ил., 1 табл.

1. Способ сжижения потока углеводородов, включающий, по меньшей мере, следующие стадии:

(a) обеспечение установки для сжижения, содержащей, по меньшей мере, систему извлечения газоконденсатной жидкости, контур с основным хладагентом, контур с первым хладагентом и устройство для снижения давления, после которого размещен газожидкостный сепаратор, причем контур с основным хладагентом содержит, по меньшей мере, один или большее число компрессоров для основного хладагента, а контур с первым хладагентом содержит один или большее число компрессоров для первого хладагента;

(b) пропускание исходного потока углеводородов через систему извлечения газоконденсатной жидкости с получением из указанного исходного потока углеводородов головного потока, богатого метаном;

(c) пропускание головного потока, богатого метаном, через, по меньшей мере, один первый компрессор для получения потока сжатого метана;

(d) охлаждение потока сжатого метана в противотоке с первым хладагентом, циркулирующим в контуре с первым хладагентом, и последующее сжижение потока сжатого метана в противотоке с основным хладагентом в контуре с основным хладагентом для получения первого сжиженного потока;

(e) снижение давления первого сжиженного потока с получением потока смешанной фазы;

(f) пропускание потока смешанной фазы через конечный газожидкостный сепаратор с получением конечного газового потока и потока сжиженного углеводородного продукта;

(g) подача, по меньшей мере, рециркуляционной фракции конечного газового потока в головной поток, богатый метаном, или в поток сжатого метана выше по ходу движения потока от, по меньшей мере, места осуществления части указанного охлаждения в противотоке с первым хладагентом в контуре с первым хладагентом;

(h) увеличение мощности нагрузки одного или большего числа компрессоров для основного хладагента и одного или большего числа компрессоров для первого хладагента до их максимальной нагрузки посредством регулирования температуры (Тх) первого сжиженного потока для изменения количества конечного газового потока, отведенного из конечного газожидкостного сепаратора, и регулирования количества рециркуляционной фракции конечного газового потока, подачу которой осуществляют на стадии (g).

2. Способ по п.1, в котором указанное получение головного потока, богатого метаном, на стадии (b) включает извлечение потока углеводородов С2+ из исходного потока углеводородов и получение отводимого снизу потока, богатого углеводородами С2+.

3. Способ по п.1, в котором система для извлечения газоконденсатной жидкости включает детандер, колонну для извлечения газоконденсатной жидкости и один или большее количество турбокомпрессоров, механически взаимосвязанных с указанным детандером, так, что они приводятся в действие с помощью детандера, причем стадия (b) включает пропускание, по меньшей мере, фракции исходного потока углеводородов через детандер для получения исходного потока смешанной фазы; пропускание исходного потока смешанной фазы в колонну для извлечения газоконденсатной жидкости, в которой получают поток, отводимый с верха колонны, и пропускание отведенного с верха колонны потока через турбокомпрессор для получения головного потока, богатого метаном.

4. Способ по п.3, в котором давление в колонне для извлечения газоконденсатной жидкости составляет менее 40 бар, более предпочтительно ≤35 бар.

5. Способ по п.3, в котором давление в колонне для извлечения газоконденсатной жидкости находится в интервале от 15 до 45 бар, предпочтительно в интервале от 20 до 35 бар.

6. Способ по п.1, в котором контур с первым хладагентом содержит, по меньшей мере, один теплообменник для охлаждения исходного потока углеводородов и, по меньшей мере, один теплообменник для охлаждения потока сжатого метана.

7. Способ по п.1, дополнительно включающий пропускание конечного газового потока через один или большее число конечных компрессоров для получения конечного сжатого потока перед проведением стадии (g), причем рециркуляционную фракцию конечного газового потока извлекают из указанного конечного сжатого потока.

8. Способ по п.1, в котором давление головного потока, богатого метаном, и давление рециркуляционной фракции конечного сжатого потока находятся в интервале от 15 до 45 бар.

9. Способ по п.1, в котором первый компрессор обычно приводится в действие совместно, по меньшей мере, с одним из компрессоров для первого хладагента.

10. Способ по п.1, в котором исходным потоком углеводородов является поток природного газа, а поток сжиженного углеводородного продукта представляет собой поток сжиженного природного газа.

11. Способ по любому из пп.1-10, в котором указанное регулирование на стадии (h) температуры (Тх) первого сжиженного потока и указанное регулирование количества рециркуляционной фракции конечного газового потока, подводимого на стадии (g), увеличивает, предпочтительно до максимума, производство потока сжиженного углеводородного продукта.

12. Способ по любому из пп.1-10, в котором указанное регулирование количества рециркуляционной фракции конечного газового потока, подачу которой осуществляют на стадии (g), обеспечивает максимальное получение потока сжиженного углеводородного продукта.

13. Способ по п.12, в котором указанное увеличение мощности нагрузки до максимума на стадии (h) включает перераспределение мощностной нагрузки между компрессором (компрессорами) для первого хладагента и компрессором (компрессорами) для основного хладагента.

14. Способ по п.11, в котором указанное увеличение мощности нагрузки до максимума на стадии (h) включает перераспределение мощностной нагрузки между компрессором (компрессорами) для первого хладагента и компрессором (компрессорами) для основного хладагента.

15. Способ по любому из пп.1-10, в котором указанное увеличение мощности нагрузки до максимума на стадии (h) включает перераспределение мощностной нагрузки между компрессором (компрессорами) для первого хладагента и компрессором (компрессорами) для основного хладагента.

16. Установка для сжижения потока углеводородов, по меньшей мере, содержащая:

систему для извлечения газоконденсатной жидкости, предназначенную для извлечения потока углеводородов С2+ из исходного потока углеводородов для получения, по меньшей мере, головного потока, богатого метаном, и потока, богатого углеводородами С2+, отводимого снизу;

по меньшей мере, первый компрессор для получения потока сжатого метана из головного потока, богатого метаном;

первую ступень охлаждения, предназначенную для охлаждения потока сжатого метана для получения охлажденного потока сжатого метана, за которой следует ступень основного охлаждения, служащая для сжижения охлажденного потока сжатого метана для получения первого сжиженного потока; причем первая ступень охлаждения включает контур с первым хладагентом, содержащий один или большее число компрессоров для первого хладагента, а ступень основного охлаждения включает контур с основным хладагентом, содержащий один или большее число компрессоров для основного хладагента;

устройство для снижения давления, предназначенное для уменьшения давления первого сжиженного потока с получением потока смешанной фазы;

конечный газожидкостный сепаратор для разделения потока смешанной фазы на конечный газовый поток и поток сжиженного углеводородного продукта;

трубопроводную линию для рециркуляционной фракции, служащую для подачи, по меньшей мере, рециркуляционной фракции конечного газового потока в головной поток, богатый метаном;

систему регулирования, приспособленную для увеличения мощности нагрузки одного или более компрессоров для основного хладагента и одного или большего числа компрессоров для первого хладагента до их максимальной нагрузки посредством регулирования температуры (Тх) первого сжиженного потока для изменения количества конечного газового потока, отводимого из конечного газожидкостного сепаратора, и для регулирования количества рециркуляционной фракции конечного газового потока в трубопроводной линии для рециркуляционной фракции.

17. Установка по п.16, в которой система для извлечения газоконденсатной жидкости включает:

детандер, приспособленный для расширения, по меньшей мере, фракции исходного потока углеводородов для получения исходного потока смешанной фазы;

колонну для извлечения газоконденсатной жидкости, в которую поступает указанный исходный поток смешанной фазы и в которой получают поток, отводимый с верха колонны; и

один или большее число турбокомпрессоров, механически взаимосвязанных с детандером и приводимых в действие с помощью указанного детандера, в которые поступает отводимый с верха колонны поток и в которых получают головной поток, богатый метаном.

18. Установка по п.17, дополнительно содержащая один или большее число конечных компрессоров для сжатия конечного газового потока с получением конечного сжатого потока, причем трубопроводная линия для рециркуляционной фракции соединяет указанный конечный сжатый поток с головным потоком, богатым метаном.

19. Установка по п.16, дополнительно содержащая один или большее число конечных компрессоров для сжатия конечного газового потока с получением конечного сжатого потока, причем трубопроводная линия для рециркуляционной фракции соединяет указанный конечный сжатый поток с головным потоком, богатым метаном.

20. Установка по любому из пп.16-19, в которой, по меньшей мере, один из одного или большего числа компрессоров для первого хладагента и первый компрессор механически взаимосвязаны и приводятся в действие совместно.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ управления установкой сжижения природного газа | 1985 |

|

SU1354007A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО КОНТРОЛЯ ВЫРАБОТКИ И ТЕМПЕРАТУРЫ В ОБОРУДОВАНИИ СО СМЕШАННЫМ ХЛАДАГЕНТОМ, ПРЕДНАЗНАЧЕННОМ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2142605C1 |

| Приспособление к паровозному регулятору для плавного открытия золотника или клапана | 1926 |

|

SU4468A1 |

| US 2007157663 A1, 12.07.2007. | |||

Авторы

Даты

2013-11-20—Публикация

2009-04-07—Подача