Изобретение относится к камерам сгорания газотурбинных двигателей, в частности к жаровым трубам камер сгорания, и может найти применение в авиационной, судовой, автомобильной промышленности и в энергетике, а также в других отраслях промышленности, где используют газотурбинные двигатели и установки.

Известна Камера сгорания газотурбинного двигателя, включающая в себя жаровую трубу 2 с наклонными отверстиями 20, выполненные с возможностью поступления в полость жаровой трубы 2 охлаждающего воздуха, образуя пленочное охлаждение (патент РФ №2173819, F23R 3/60, 25.10.1999 г.).

Недостатком конструкции является разрушение жаровой трубы из-за наличия свободного перемещения сопряженных, но не сваренных между собой деталей жаровой трубы под воздействием пульсационного горения и общей корпусной вибрации двигателя

Известна Камера сгорания газотурбинного двигателя, включающая в себя жаровую трубу, смеситель (патент РФ №2121111, F23R 3/16, оп.27.10.1998 г.).

Недостатком конструкции является чрезмерная турбулизация потока воздуха на экранирующих вставках при больших расходах. Пламя значительно прижимается к стенкам трубы. Отрывные течения в трубе приводят к разрушению пленочного охлаждения и прогарам стенки трубы.

Наиболее близким техническим решением, выбранным прототипом, является Жаровая труба камеры сгорания газотурбинного двигателя ДН80 (производства ГП НПКГ «Зоря-Машпроект», Украина), содержащая трубу и смеситель, соединенные между собой посредством сварного соединения, и снабжена отверстиями подвода вторичного воздуха, при этом труба состоит из входного и полых конусов, каждый из полых конусов выполнен с возможностью закрепления на предыдущем, и снабжена отверстиями, из которых, по меньшей мере, одно отверстие для подвода пламени и отверстия для пленочного охлаждения, диаметр которых меньше диаметра отверстий для подвода пламени и которые размещены равномерно по окружности, полые конусы последовательно расположены и соединены между собой посредством сварного соединения, входной конус выполнен со сквозным отверстием и с возможностью закрепления на полом конусе (с.99, 101, рис. 5.17 Камера сгорания ГТД ДН80 - Авиационные и судовые конвертированные газотурбинные двигатели наземного применения: учебное пособие / О.В. Комаров, Т.А. Недошивина, Б.С. Ревзин; под общ. ред. канд. техн. наук, доц. О.В. Комарова. - Екатеринбург: Изд-во Урал, ун-та, 2019. - 196 с. ISBN 978-5-7996-2599-3).

Недостатком конструкции является прогар стенок смесителя из-за недостаточного снижения температуры газов (смесь сгоревшего топлива и вторичного воздуха) до перехода цилиндрической зоны смесителя в кольцевой сектор, слабого охлаждения стенок потоком воздуха, выходящего из кольцевого диффузора компрессора высокого давления в камеру сгорания, разрушение слоя пленочного охлаждения в зоне ускорения потока, образование вихря из-за подвода вторичного воздуха через отверстия подвода вторичного воздуха в смесителе.

Техническим результатом предлагаемого устройства является повышение надежности конструкции, увеличение термоциклического ресурса жаровой трубы путем снижения температурных напряжений и улучшения ее защиты от прогаров, а также разрушения стенок смесителя от вибрации пульсационного горения на переходных и стационарных режимах работы газотурбинного двигателя ДН80 и ДУ80.

Технический результат достигается тем, что Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 содержит трубу и смеситель, соединенные между собой посредством сварного соединения, и снабжена отверстиями подвода вторичного воздуха, при этом труба состоит из входного и полых конусов, каждый из полых конусов выполнен с возможностью закрепления на предыдущем полом конусе, и снабжена отверстиями, из которых, по меньшей мере, одно отверстие для подвода пламени и отверстия для пленочного охлаждения, диаметр которых меньше диаметра отверстий для подвода пламени и которые размещены равномерно по окружности, полые конусы последовательно расположены и соединены между собой посредством сварного соединения, входной конус выполнен со сквозным отверстием и с возможностью закрепления на полом конусе, отверстия для пленочного охлаждения выполнены под острым углом α к продольной оси полого конуса, отверстия подвода вторичного воздуха выполнены в полом конусе, смеситель выполнен монолитной конструкцией в виде полой оболочки с переменным сечением с выступами и впадинами, входной торец, которой выполнен с возможностью закрепления на трубе посредством сварочного соединения, и снабжен воздухоподводящим козырьком, расположенным на наружной поверхности смесителя, конусным выступом, расположенным за воздухоподводящим козырьком, обоймой, расположенной на выходе из смесителя и выполненной четырехгранной, ребрами, расположенными в выходной части смесителя, соединяя ее с наружной частью обоймы, обеспечивающими отвод тепла от обоймы, ребрами жесткости, расположенными по периметру обоймы, а конструкция ребра жесткости, обеспечивает усиление стенок обоймы без увеличения материалоемкости и увеличение площади охлаждения поверхности смесителя, фиксатором, расположенным между ребрами и выполненным в виде каркасной конструкции, воздухоподводящий козырек и конусный выступ снабжены отверстиями подвода воздуха, расположенными с возможностью создания пленочного охлаждения внутренней стенки смесителя, при этом переход поверхности смесителя в торцевую поверхность воздухоподводящего козырька выполнен со скруглением посредством радиуса, обеспечивающего тупой угол β между поверхностью смесителя и торцевой поверхности воздухоподводящего козырька, каждое отверстие подвода воздуха на входе снабжено фаской в форме радиусного скругления, обеспечивая устранение концентраторов напряжения в виде острых кромок, и расположено под острым углом α по отношению к плоскости, на которой отверстие подвода воздуха выполнено, на фиксатор нанесен лазерной наплавкой упрочняющий материал в виде стеллита, а воздухоподводящий козырек и фиксатор расположены на одной стороне смесителя, дополнительно входной конус выполнен с отверстиями для пленочного охлаждения.

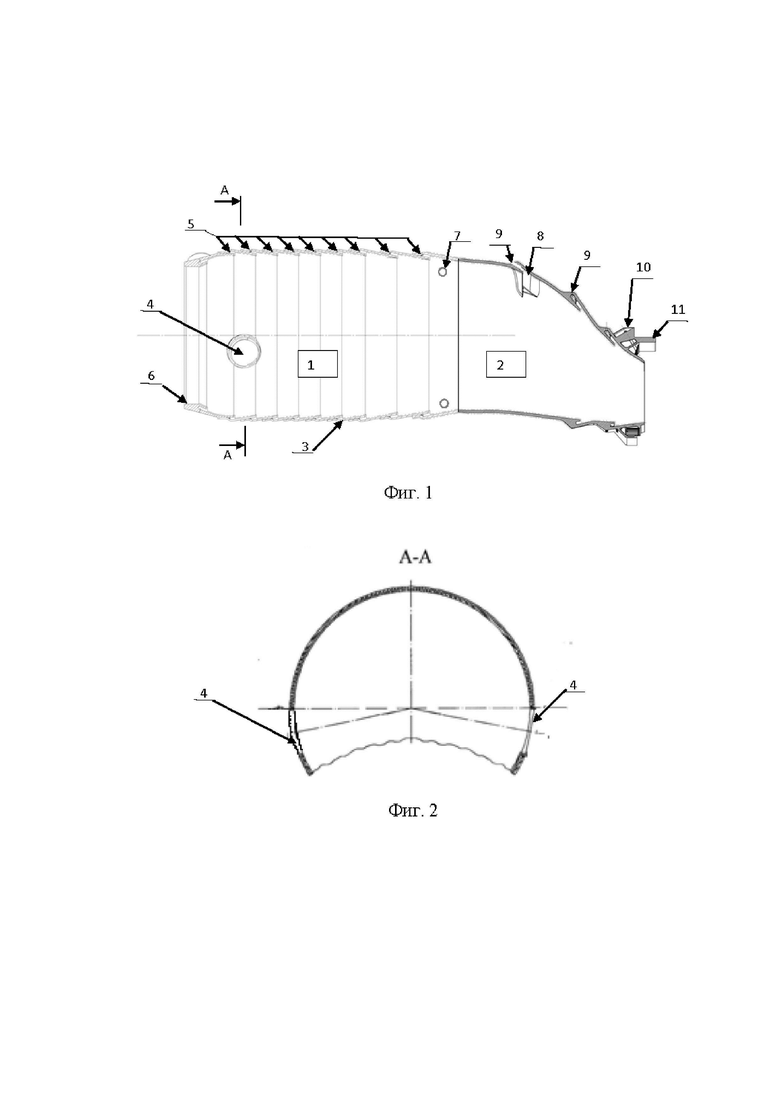

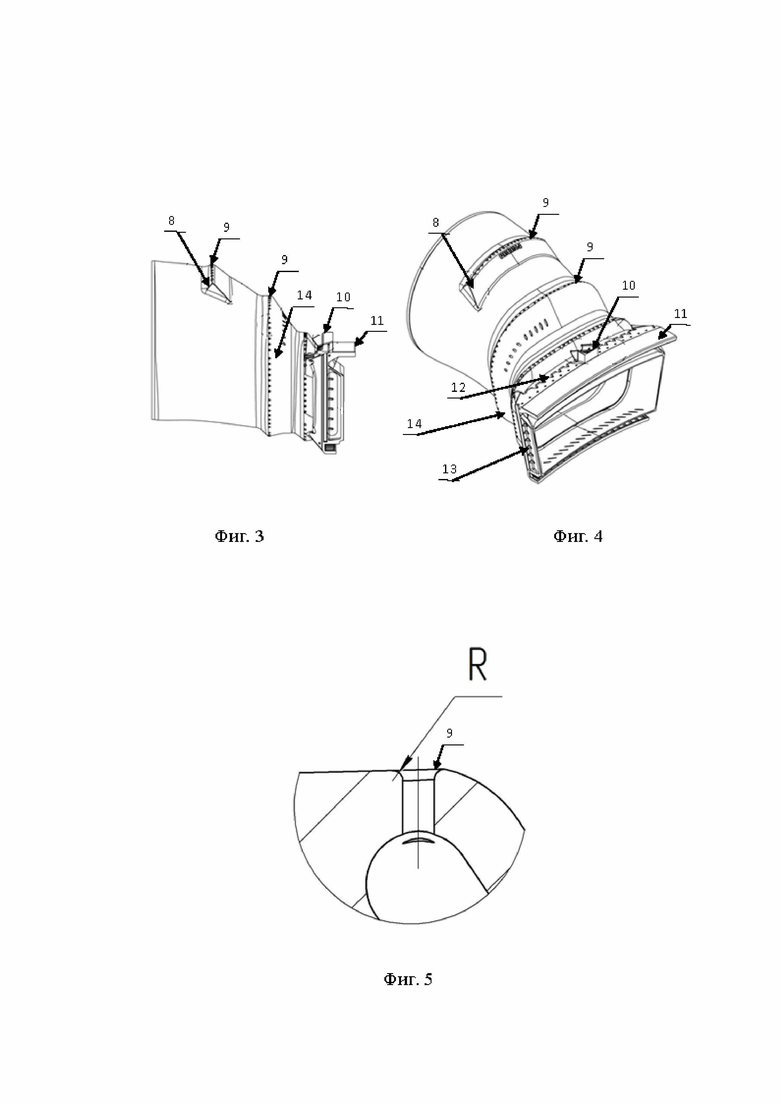

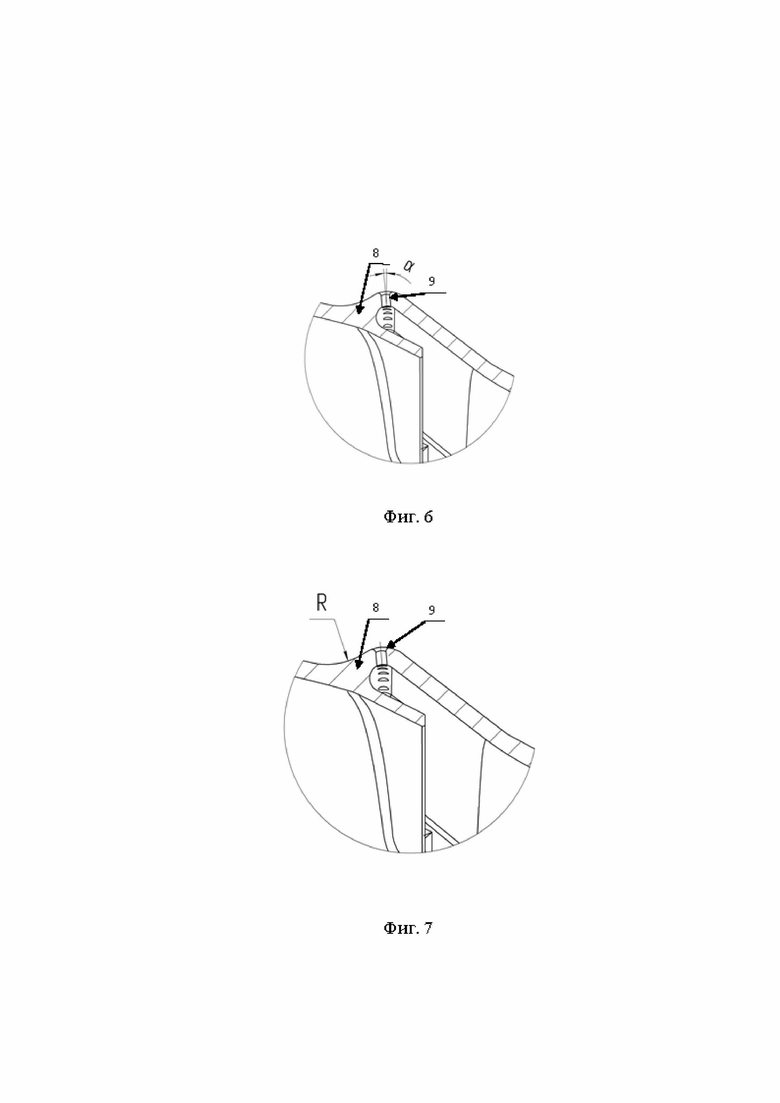

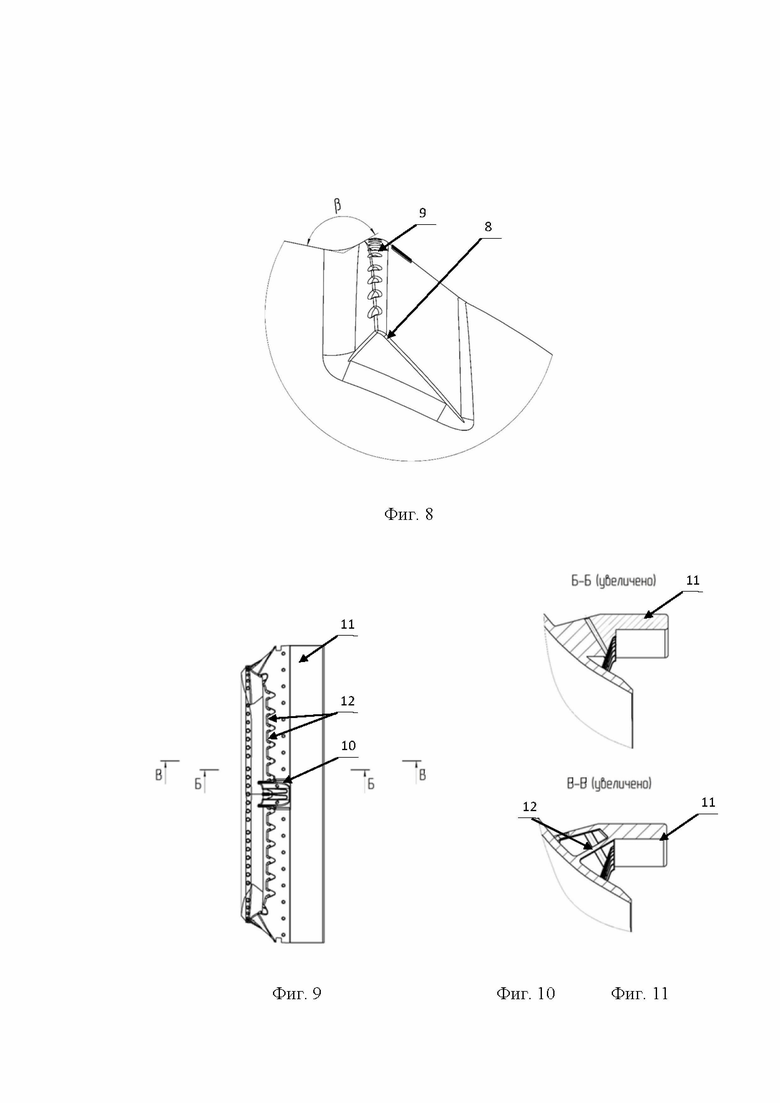

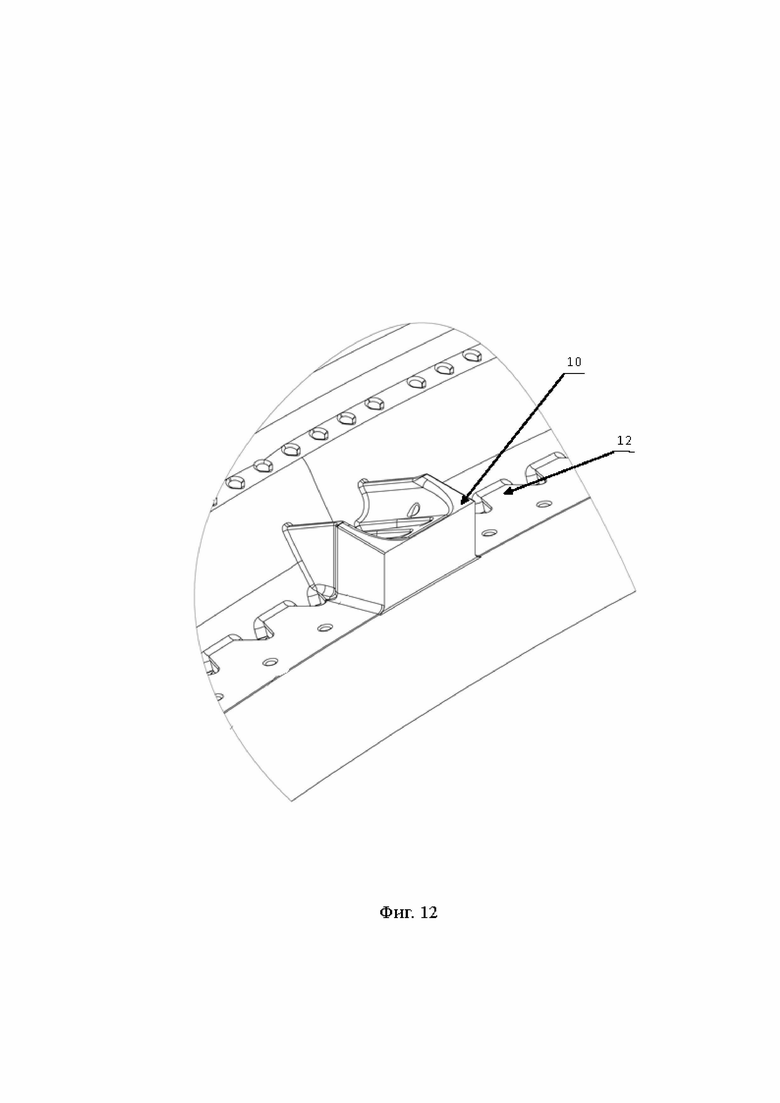

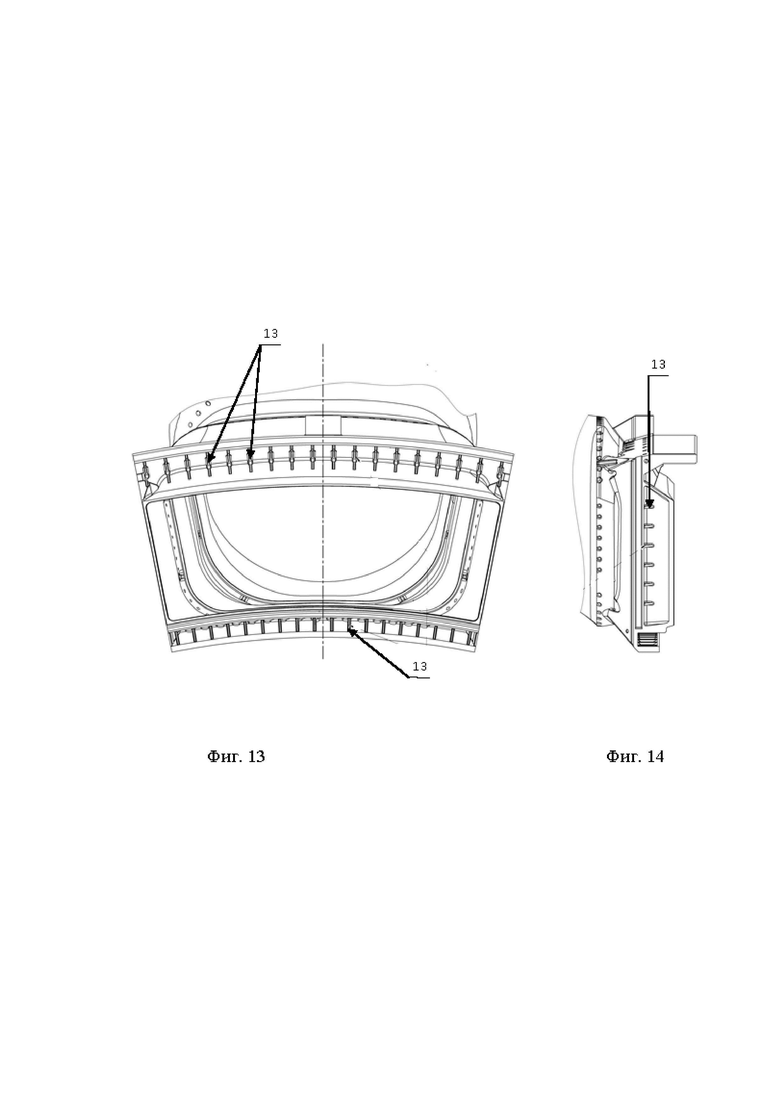

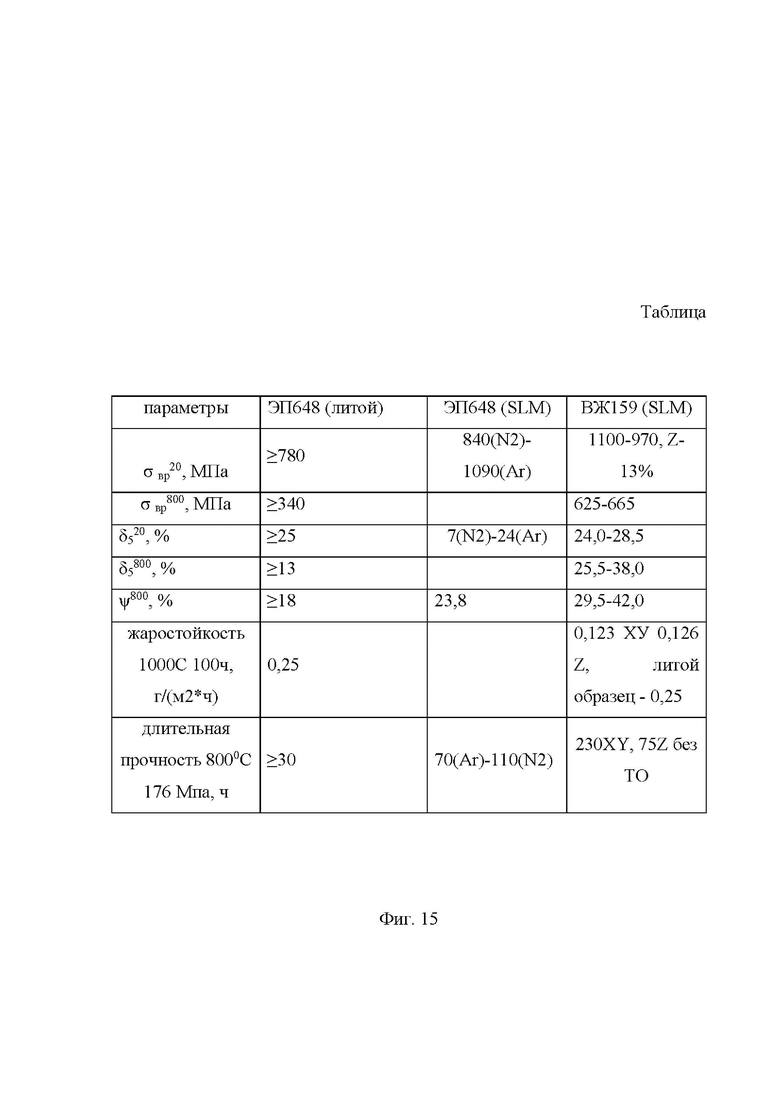

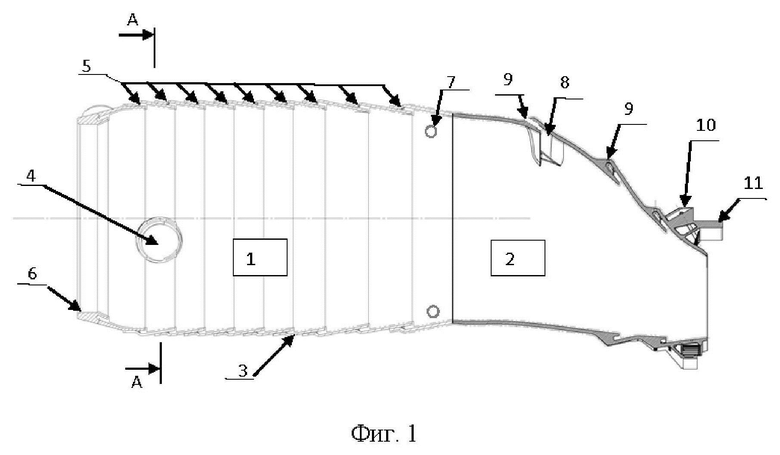

На фиг.1 представлен продольный разрез Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80, на фиг.2 изображен разрез А-А на фиг.1, на фиг.3 - изображен вид спереди смесителя Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80, на фиг.4 - изображение аксонометрии смесителя Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80, на фиг.5 - изображен выносной элемент 1 на фиг.3 с указанием радиуса R, на фиг.6 - изображен выносной элемент 1 на фиг.3 с указанием угла α, на фиг.7 - изображен выносной элемент 2 на фиг.3 с указанием радиуса R, на фиг.8 - изображен выносной элемент 3 на фиг.3 с указанием угла β, на фиг.9 - изображен вид спереди обоймы смесителя Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80, на фиг.10 - изображен разрез Б-Б на фиг.9, на фиг.11 - изображен разрез В-В на фиг.9, на фиг.12 - изображен выносной элемент 5 на фиг.3, на фиг.13 - изображен вид справа Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80 (вид на торец обоймы смесителя), на фиг.14 - изображен вид слева обоймы смесителя на фиг.13, на фиг.15 - представлена таблица сравнительных данных материалов смесителя Жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и ДУ80 и известных конструкций и заявленной.

Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 включает следующие конструктивные элементы:

1 - труба;

2- смеситель;

3 - полые конусы;

4 - отверстия для подвода пламени;

5 - отверстия для пленочного охлаждения;

6 - входной конус;

7 - отверстия подвода вторичного воздуха;

8 - воздухоподводящий козырек;

9 - отверстия подвода воздуха;

10 - фиксатор;

11 - обойма;

12 - ребра;

13 - ребра жесткости;

14 - конусный выступ.

Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 предназначена для обеспечения сжигания топливовоздушной смеси и перемешивания продуктов сгорания с воздухом (цикл Брайтона) для получения газа требуемой температуры в ГТД.

После длительной работы жаровой трубы ГТД так или иначе проявляются коробление и трещины. Обычно при этом трещины образуются на кромках воздухоподводящих отверстий, козырька и конусного выступа для направления охлаждающего воздуха, а также в тех местах жаровой трубы где могут возникнуть большие остаточные напряжения при ее изготовлении, что и подтверждается фактической эксплуатацией в процессе капитальных ремонтов ГТД.

Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 (далее по тексту - Устройство») содержит трубу 1 и смеситель 2, соединенные между собой посредством сварного соединения и снабжена отверстиями подвода вторичного воздуха 7.

Труба 1 состоит из входного 6 и полых 3 конусов, каждый из полых конусов 3 выполнен с возможностью закрепления на предыдущем полом конусе 3 и снабжен отверстиями, из которых, по меньшей мере, одно отверстие для подвода пламени 4 (для приварки пламя - перебрасывающих патрубков - втулок и обеспечения розжига жаровых труб, не имеющих воспламенителей) и отверстия для пленочного охлаждения 5, диаметр которых меньше диаметра отверстий для подвода пламени 4 и которые размещены равномерно по окружности.

Полые конусы 3 расположены последовательно и соединены между собой посредством сварного соединения, например, точечной сваркой. Количество полых конусов 3, образующих трубу 1, определяют исходя из обеспечения удлинения цилиндрической зоны трубы 1, позволяя увеличить длину зоны нормального смешения сгоревшего топлива и вторичного воздуха, снижая температуру ядра горячих газов на входе в смеситель 2. Например, полый конус представляет собой гофрированную коническую обечайку. Входной конус 6 выполнен со сквозным отверстием, обеспечивающим телескопическое соединение с горелочным устройством (на фиг. не показано) и выполнен с возможностью закрепления его на полом конусе 3 и на горелочном устройстве. Например, входной конус представляет собой кольцевую форму.

Дополнительно входной конус 6 выполнен с отверстиями для пленочного охлаждения 5.

На трубе 1 отверстия для подвода пламени 4 расположены ниже оси трубы 1, например, на 15 градусов, или выше оси трубы 1, например, на 30 градусов.

Например, допускается на трубе 1 располагать правое или левое отверстие для подвода пламени 4 по ходу газа и выполнять на 30 градусов выше оси трубы 1; допускается на трубе 1 правое и левое отверстие для подвода пламени 4 по ходу газа выполнять расположенным на 15 градусов ниже оси трубы 1.

Отверстия для пленочного охлаждения 5 обеспечивают формирование сплошного защитного воздушного слоя пленочного охлаждения внутренней стенки трубы 1, выполнены в каждом полом конусе 3, размещены с расположением в один ряд по окружности полого конуса 3, с одинаковым шагом и под острым углом к его продольной оси, обеспечивающим ламинарное стекание струй воздуха с выступов предшествующих полых конусов 3 без образования вихрей.

В отличие от прототипа отверстия подвода вторичного воздуха 7 расположены не на смесителе 2, а на трубе 1: на выходном конусе 3 трубы 1 с уменьшением диаметра и количества.

Выходной полый конус 3 трубы 1 герметично соединен со смесителем 2.

Каждое отверстие подвода вторичного воздуха 7 выполнено с размером диаметра, который меньше размера диаметра отверстия для подвода пламени 4.

Смеситель 2 состоит из зон: цилиндрической зоны, зоны струйного вытеснения газов от стенки в области за воздухоподводящим козырьком 8; зоны формирования направления газов в области начала секторного расширения за конусным выступом 14; зоны секторного подвода газов на вход в сопловой аппарат по внутреннему проходному сечению обоймы 11.

Смеситель 2 выполнен монолитной конструкцией в виде полой оболочки с переменным сечением, с выступами и впадинами, входной торец, которой выполнен с возможностью закрепления на трубе 1 посредством сварочного соединения.

В отличие от прототипа соотношении длинны трубы и смесителя изменено за счет увеличения количества полых конусов 3, изменена форма и конструктивное исполнение смесителя 2.

Смеситель 2 снабжен:

воздухоподводящим козырьком 8, расположенным на наружной поверхности смесителя,

конусным выступом 14, расположенным за воздухоподводящим козырьком 8,

обоймой 11, расположенной на выходе из смесителя 2 и выполненной четырехгранной,

ребрами 12, расположенными в выходной части смесителя 2, соединяя ее с наружной частью обоймы 11, обеспечивающими интенсификацию отвода тепла от обоймы 11 снижая термическое напряжение на смеситель 2;

ребрами жесткости 13, расположенными по периметру обоймы 11, а конструкция каждого ребра жесткости 13, обеспечивает усиление стенок обоймы 11 без увеличения ее материалоемкости и увеличение площади охлаждения поверхности смесителя 2;

фиксатором 10, расположенным между ребрами 12 и выполненным в виде каркасной конструкции, позволяющей увеличить площадь охлаждения, и конструктивно связан - соединен со смесителем 2.

Воздухоподводящий козырек 8 и конусный выступ 14 снабжены отверстиями подвода воздуха 9, расположенными с возможностью создания пленочного охлаждения внутренней стенки зон смесителя 2 до обоймы 11, а именно, цилиндрической зоны, зоны струйного вытеснения газов в области конусного выступа 14, зоны формирования направления газов в области начала секторного расширения за конусным выступом 14;

Каждое отверстие подвода воздуха 9 на входе снабжено фаской в форме радиусного скругления, обеспечивая устранение концентраторов напряжения в виде острых кромок, и расположено под острым углом α (с уменьшенным углом α) по отношению к плоскости (к базовой плоскости), на которой отверстие подвода воздуха 9 выполнено, обеспечивая ламинарное стекания струй воздуха с воздухоподводящего козырька 8 или конусного выступа 14, улучшая охлаждение внутренней поверхности смесителя 2 и, соответственно, увеличивая ресурс.

Воздухоподводящий козырек 8 расположен в зоне первоначального изменения направления потока газов.

Переход поверхности смесителя 2 в торцевую поверхность воздухоподводящего козырька 8 выполнен со скруглением посредством радиуса (увеличенного радиуса), обеспечивающего тупой угол β и его увеличение между поверхностью смесителя 2 и торцевой поверхности воздухоподводящего козырька 8, позволяя увеличить жесткость конструкции воздухоподводящего козырька 8, а следовательно, стенки смесителя 2 в зоне максимальных температур жаровой трубы, подверженных пластической деформации и короблению из-за разогрева стенки в следствии роста статической температуры до температуры заторможенного потока, набегающего на стенку.

На фиксатор 10 нанесен лазерной наплавкой упрочняющий материал в виде стеллита, позволяя снизить термическое влияние на основной материал фиксатора 10.

Воздухоподводящий козырек 8 и фиксатор 10 расположены на одной стороне смесителя 2.

Отверстия подвода воздуха 9 в воздухоподводящем козырьке 8 выполнены с расположением в один ряд и с одинаковым шагом.

Отверстия подвода воздуха 9 в конусном выступе 14 выполнены с расположением в один ряд по окружности и с одинаковым шагом.

Смеситель 2 выполнен из жаростойкого материала, например, ВЖ159 методом селективного лазерного спекания (СЛС), позволяющим

- исключить неоднородные по структуре и форме материалы при производстве, получая деталь с переменной толщиной стенки для предания специальных прочностных и жаростойких свойств тепло - и вибро- напряженным участкам смесителя, увеличивая толщину стенок в этих участках;

- исключить сварные швы, соединяющие детали смесителя, позволяя устранить разностенность (утонение) материала в околошовной зоне, термические напряжения в зоне сварки, возникающие в процессе циклических нагрузок разогрева и охлаждения камеры сгорания, получая однородный по свойствам и структуре материал и изделие - смеситель;

- обеспечить геометрию конструкции смесителя 2 с возможностью предотвращения обвала и деформации разогретого участка в процессе наклонного формирования конструкции смесителя 2, используя разработанную систему перфорированных профилированных поддержек со стороны внутренней поверхности, имеющих торсионные связи между собой, которые удаляются перед последним циклом термообработки;

- формирование на поверхности смесителя 2 индивидуальных номеров для обеспечения идентификации образцов и детали, при этом маркировка позволяет обеспечить идентификацию подлинности смесителя 2.

В известной конструкции жаровой трубы элементы изготовлены методом литья, выполнены из материала ХН50 ВМГЮБ-ВИ (ЭП648-ВИ). Возможной альтернативой литью является технология селективного лазерного сплавления. Свойства материалов, полученных традиционным методом (ЭП648 литой) и методом SLM сведены в таблицу (Фиг. 14).

Из представленных в таблице сравнительных данных смесителя жаровой трубы известных конструкций и заявленной (фиг.14) следует, что механические свойства материалов ЭП648 и ВЖ159, полученных методом SLM, находятся на одном уровне и превосходят традиционный литейный ЭП648-ВИ.

При этом материал ВЖ159, полученный методом SLM в два раза превосходит по жаростойкости ЭП648.

Устройство работает следующим образом:

Поток воздуха поступает в камеру сгорания ГТД из кольцевого диффузора компрессора высокого давления, попадая на смеситель 2, обтекает его. Часть воздуха протекает вдоль трубы 1 в сторону завихрителя горелочного устройства (на фиг. не показано), установленного во входной конус 6, расположенный во фронтальной части трубы 1, охлаждая наружную поверхность Устройства, отводя тепло, передаваемое материалом стенки Устройства от внутренней поверхности, нагреваемой излучением факела, сгорающего в ней топлива. Пройдя через горелочное устройство под действием избыточного давления, часть воздуха, непосредственного участвующая в процессе горения, попадает в трубу 1, протекает в сторону смесителя 2.

Далее вторичный воздух, попадая внутрь трубы 1 через отверстия 5 в стенке полых конусов 3 и смесителя 2, образует защитный воздушный слой пленочного охлаждения на внутренней стенке трубы 1. Часть воздуха поступает через отверстия 7 подвода вторичного воздуха в последнем выходном полом конусе 3 трубы 1, тем самым происходит внедрение охлаждающего воздуха в ядро газового потока, охлаждение центральной части газов и интенсивное его перемешивание, тем самым достигается требуемая температура рабочего тела. Через втулки и патрубки, установленные на отверстия для подвода пламени 4, происходит переброска пламени между трубами 1 в процессе запуска газотурбинного двигателя (ГТД) под действием детонации топлива при первом броске его в жаровые трубы через первый канал горелочных устройств (на фиг. не показано). Через не плотности в телескопическом соединении втулок в процессе работы ГТД происходит незначительное натекание воздуха в трубу 1, охлаждая втулки.

Газы, попадая в смеситель 2, проходят двух стадийное изменение формы потока газа. Первое изменение происходит в зоне воздухоподводящего козырька 8. Газы вытесняются от верхней стенки трубы 1 к центру за счет интенсивного направленного подвода струй охлаждающего воздуха через отверстия подвода воздуха 9 в воздухоподводящем козырьке 8. Второе изменение происходит в зоне секторного расширения - конусного выступа 14 за счет эжектирования газов струями воздуха вдоль стенок перехода, подводимого через отверстия подвода воздуха 9 в конусном выступе 14. Сформированный поток из обоймы 11 поступает на вход в сопловой аппарат. Для улучшения отвода тепла от обоймы 11 и сопряженной с ней тонкостенной частью смесителя 2, а также придания жесткости в месте сопряжения, данный переход усилен ребрами 12. Ребра жесткости 13 усиливают стенки обоймы 11, что позволяет обеспечить линейные температурные расширения обоймы 11 сравнимыми с расширением тонкостенной части смесителя 2 в зоне сопряжения.

Фиксатор 10, выполненный с возможностью вхождения в прорезь накладки соплового аппарата для удержания обоймы 11 от смещений в окружном направлении, удерживает обойму 11.

Газы (рабочее тело) представляет собой смесь:

- чистых продуктов сгорания, полученных при сжигании топливовоздушной смеси при стехиометрических условиях, состоящей из поданного в первый канал горелочного устройства топлива и воздуха, прошедшего через межлопаточное пространство завихрителя первого канала (поддерживающее горение);

- чистых продуктов сгорания, полученных при сжигании обедненной топливовоздушной смеси, состоящей из поданного в второй канал горелочного устройства топлива и воздуха, прошедшего через межлопаточное пространство завихрителя второго канала (основное горение);

- вторичного воздуха, подаваемого через отверстия в изогнутой части стенок полых конусов 3 жаровой трубы и стенку смесителя.

Таким образом достигается надежная защита стенок Устройства от перегрева. Устройство становится более жестким и технологичным, повышая надежность конструкции, так как повреждение материала от действия циклических термических напряжений с учетом их концентрации у охлаждающих отверстий с увеличенными углами наклона к нормали стенки, в отличие от прототипа, существенно уменьшается, повышая надежность конструкции Устройства, увеличивая термоциклический ресурс жаровой трубы камеры сгорания газотурбинного двигателя ДН80 и улучшая ее защиту от прогаров.

Пример.

В качестве привода нагнетателей природного газа на магистральных газопроводах и дожимных компрессорных станция широкое применение получили газотурбинные двигатели (ГТД). Мощностной ряд 25 МВт частично закрыли двигатели ДН80 и ДУ80 производства ГП НПКГ «Зоря-Машпроект», Украина.

Данное предприятие прекратило конструкторское сопровождение и поставку запчастей для своих изделий, в том числе ДН80 и ДУ80, на территорию РФ с 2014 года. Аналогичная ситуация складывается и по другим ГТД иностранного производства. Локализация производства запчастей и проведения ремонта иностранных ГТД на территории РФ выполнена в незначительной степени, что отрицательно сказывается на надежности функционирования газотранспортной системы РФ. Учитывая новые пакеты санкций в области газотурбинных двигателей и установок наземного и авиационного назначения, вводимые против РФ, требуются решительные действий по развитию производственных мощностей Российских промышленных предприятий.

ООО НПО «БМ» по собственной инициативе осваивает выпуск основного элемента камеры сгорания ГТД ДН80и ДУ80 - жаровых труб, так как их производство не освоено ни одним из предприятий на территории РФ.

Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 предназначена для обеспечения сжигания топливовоздушной смеси и перемешивания продуктов сгорания с воздухом (цикл Брайтона) для получения газа требуемой температуры.

Газотурбинный двигатель ДУ80 и ДН80 имеет трубчато-кольцевую камеру сгорания противоточного типа, встроенную в конструкцию двигателя и расположенную под единым кожухом. Подробное описание и принцип работы указан в Руководстве по эксплуатации У80108201РЭ, часть 1, стр. 24-28. В указанном документе представлен прототип жаровой трубы. Количество жаровых труб (ЖТ) 16 шт.

Характеристики Жаровой трубы при нормальных условиях для номинального режима.

Давление воздуха на входе в камеру сгорания 2-2,1 МПа;

Потеря полного давления 4-6%

Температура воздуха на входе в камеру сгорания 460-490°С.

Температура топливного газа 20-40°С

Давление топливного газа на входе в горелочное уст-во 2,5-2,7 МПа

Расчетная температура рабочего тела (смеси чистых продуктов сгорания и остаточного воздуха) на выходе из жаровой трубы 1235°С.

Расход топливного газа на 1 ЖТ 331 кг/ч

Расход топливного газа на 1 ЖТ на режиме 1.2N 381 кг/ч

Расход воздуха 5 кг/с

Коэффициент избытка воздуха 3,2-3,25

Таким образом, предлагаемое Устройства повышает надежность конструкции, увеличивает термоциклический ресурс жаровой трубы путем снижения температурных напряжений и улучшения ее защиты от прогаров, а также разрушения стенок смесителя от вибрации пульсационного горения на переходных и стационарных режимах работы газотурбинного двигателя ДН80 и ДУ80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера сгорания газотурбинного двигателя с ударно-струйным охлаждением жаровой трубы | 2024 |

|

RU2833742C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2461780C1 |

| Камера сгорания газотурбинного двигателя | 2023 |

|

RU2826194C1 |

| Камера сгорания газотурбинного двигателя | 2023 |

|

RU2812545C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107228C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106578C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106579C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 1990 |

|

SU1726917A1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

Изобретение относится к камерам сгорания газотурбинных двигателей, в частности к жаровым трубам камер сгорания. Предложенная жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 содержит трубу 1 и смеситель 2, соединенные между собой, и снабжена отверстиями 7 подвода вторичного воздуха. Труба состоит из входного 6 и полых конусов 3 и снабжена по меньшей мере одним отверстием для подвода пламени 4 и отверстиями для пленочного охлаждения 5, выполненными под острым углом к продольной оси полого конуса. Смеситель 2 выполнен монолитной конструкцией в виде полой оболочки с переменным сечением с выступами и впадинами, входной торец которой выполнен с возможностью закрепления на трубе 1 и снабжен воздухоподводящим козырьком 8, конусным выступом 14, расположенным за воздухоподводящим козырьком 8, обоймой 11, расположенной на выходе из смесителя 2, ребрами 12, расположенными в выходной части смесителя 2, ребрами жесткости 13, расположенными по периметру обоймы 11, фиксатором 10. Воздухоподводящий козырек 8 и конусный выступ 14 снабжены отверстиями подвода воздуха 9, расположенными с возможностью создания пленочного охлаждения внутренней стенки смесителя. На фиксатор 10 нанесен лазерной наплавкой упрочняющий материал в виде стеллита. Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 повышает надежность конструкции, увеличивает термоциклический ресурс жаровой трубы путем снижения температурных напряжений и улучшения ее защиты от прогаров. 1 з.п. ф-лы, 15 ил.

1. Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80, содержащая трубу и смеситель, соединённые между собой посредством сварного соединения, и снабжена отверстиями подвода вторичного воздуха, при этом труба состоит из входного и полых конусов, каждый из полых конусов выполнен с возможностью закрепления на предыдущем полом конусе, и снабжена отверстиями, из которых по меньшей мере одно отверстие для подвода пламени, и отверстиями для пленочного охлаждения, диаметр которых меньше диаметра отверстий для подвода пламени и которые размещены равномерно по окружности, полые конусы последовательно расположены и соединены между собой посредством сварного соединения, входной конус выполнен со сквозным отверстием и с возможностью закрепления на полом конусе, отличающаяся тем, что отверстия для пленочного охлаждения выполнены под острым углом α к продольной оси полого конуса, отверстия подвода вторичного воздуха выполнены в полом конусе, смеситель выполнен монолитной конструкцией в виде полой оболочки с переменным сечением с выступами и впадинами, входной торец, которой выполнен с возможностью закрепления на трубе посредством сварочного соединения и снабжен воздухоподводящим козырьком, расположенным на наружной поверхности смесителя, конусным выступом, расположенным за воздухоподводящим козырьком, обоймой, расположенной на выходе из смесителя и выполненной четырехгранной, ребрами, расположенными в выходной части смесителя, соединяя её с наружной частью обоймы, обеспечивающими отвод тепла от обоймы, ребрами жесткости, расположенными по периметру обоймы, а конструкция ребра жесткости обеспечивает усиление стенок обоймы без увеличения материалоемкости и увеличение площади охлаждения поверхности смесителя, фиксатором, расположенным между ребрами и выполненным в виде каркасной конструкции, воздухоподводящий козырек и конусный выступ снабжены отверстиями подвода воздуха, расположенными с возможностью создания пленочного охлаждения внутренней стенки смесителя, при этом переход поверхности смесителя в торцевую поверхность воздухоподводящего козырька выполнен со скруглением посредством радиуса, обеспечивающего тупой угол β между поверхностью смесителя и торцевой поверхности воздухоподводящего козырька, каждое отверстие подвода воздуха на входе снабжено фаской в форме радиусного скругления, обеспечивая устранение концентраторов напряжения в виде острых кромок, и расположено под острым углом α по отношению к плоскости, на которой отверстие подвода воздуха выполнено, на фиксатор нанесен лазерной наплавкой упрочняющий материал в виде стеллита, а воздухоподводящий козырёк и фиксатор расположены на одной стороне смесителя.

2. Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 по п.1, отличающаяся тем, что дополнительно входной конус выполнен с отверстиями для пленочного охлаждения.

| Авиационные и судовые конвертированные газотурбинные двигатели наземного применения: учебное пособие / О.В | |||

| Комаров | |||

| - Екатеринбург: Изд-во Урал, ун-та, 2019 | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2343355C2 |

| Шинглорезный станок | 1948 |

|

SU76701A1 |

| US 3064425 A1, 20.11.1962. | |||

Авторы

Даты

2023-10-23—Публикация

2023-04-10—Подача