Изобретение относится к области ультразвуковой техники, а именно к устройствам для мелкодисперсного распыления (диспергирования) жидкостей и может быть использовано в наноиндустрии, химико-технологической, фармацевтической и медицинской промышленности.

Ультразвуковые колебания определенной частоты и достаточной амплитуды способны обеспечивать распыление (диспергирование) пленки жидкости на твердой колеблющейся поверхности в газовой среде. Реализующие такой процесс устройства мелкодисперсного распыления широко применяются для получения аэрозолей различных жидкостей, при интенсификации тепло- и массообменных процессов в распылительной сушке, при нанесении различных покрытий, формировании тонких слоев лекарственных веществ (микродоз) или защитных слоев на поверхность кожи, грануляты и таблетируемый материал, при получении монодисперсных гранул, распылении расплавов химических веществ и металлов, изготовлении нанопорошков и т.п.Устройства ультразвукового мелкодисперсного распыления жидкостей находит применение в медицине для создания лечебных и стерилизующих аэрозолей.

Устройства ультразвукового распыления жидкостей имеет ряд преимуществ перед устройствами, реализующими химические (конденсационные) и механические (дисперсионные) способы, так как позволяет значительно интенсифицировать процесс, улучшить качество продукта, заменить громоздкие устройства более компактными. Такие устройства, при высокой концентрации формируемого аэрозоля, позволяют получать монодисперсный и однородный по составу факел распыления с заданным размером формируемых капель.

Кроме того, достоинствами устройства ультразвукового распыления являются - малая энергоемкость процесса, отсутствие дополнительных расходных материалов (газ, растворители и т.д.), возможность получения факела распыления конусной формы, высокое качество и равномерность получаемых покрытий.

Механизм получения аэрозолей устройством ультразвукового распыления объясняется кавитационной и волновой теориями. При формировании колебаний в жидкой среде на границе раздела жидкость-газ, при достаточном количестве зародышей кавитации (включений газа, твердых частичек) происходит захлопывание кавитационных полостей, формирующих ударные волны и капиллярные стоячие волны на поверхности жидкости, с гребней которых происходит отрыв мелких капель.

В современных нанотехнологических и химико-технологических, фармацевтических и других производствах используются различные устройства ультразвукового мелкодисперсного распыления, позволяющие вести процесс распыления жидкостей и расплавов различного дисперсного состава, без газовых потоков или с потоками в средах активных и инертных газов. Это весьма важно для лекарственного сырья, химически лабильных к кислороду воздуха, особенно в мелкодисперсном состоянии материалов.

При создании устройств ультразвукового распыления одновременно решаются две проблемы. Важнейшая из них - это проблема уменьшения размеров формируемых частиц. Ее решение обеспечивается увеличением частоты ультразвуковых колебаний. При этом, число поверхностных стоячих волн растет, на них формируются гребни (соответствующие по размерам, определенным резонансным условиям), которые после наступления порога интенсивности отрываются от гребня волны. Размеры возникающих волн и гребней, а в связи с этим и размеры формируемых капель определяются частотой ультразвуковых колебаний (с учетом физико-химических свойств распыляемых жидкостей - величины поверхностного натяжения и вязкости).

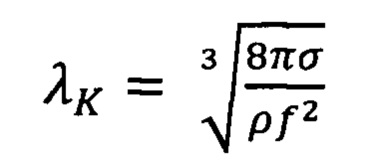

Таким образом, рабочая частота устройства ультразвукового распыления определяет средний диаметр капель формируемого аэрозоля, который равен:

D=α×λK (1) где α - коэффициент пропорциональности (частично зависит от вязкости жидкости); λK- длина капиллярных волн, образующихся на поверхности слоя жидкости, которая равна:

(2)

(2)

где σ - коэффициент поверхностного натяжения жидкости; ρ - плотность жидкости; f - частота УЗ колебаний.

Таким образом, выбор резонансной частоты устройства ультразвукового распыления обеспечивает заданный средний диаметр капель формируемого аэрозоля.

Вторая проблема связана с необходимостью обеспечения заданной производительности распыления.

Производительность устройства ультразвукового распыления будет определяться размером поверхности, покрываемой слоем жидкости и колеблющейся с необходимой амплитудой. Т.е. устройство способно обеспечивать распыление с требуемой производительностью на выбранной рабочей частоте только в том случае, когда амплитуда колебаний поверхности распыления превышает по величине определенное значение. Т.е., решение проблемы увеличения производительности устройства связано с необходимостью обеспечения необходимой амплитуды колебаний максимальной по площади поверхности распыления.

Выбор среднего диаметра капель формируемого аэрозоля и, соответственно, рабочей частоты устройства ультразвукового мелкодисперсного распыления определяется необходимостью обеспечивать минимальные из возможных диаметры формируемых капель при соблюдении условия, что получающейся массы капли достаточно для того, чтобы не менее 90% формируемых капель достигли поверхности, на которую осуществляется напыление. Так распыление капель со средним диаметром в 80 мкм обеспечивается при частоте колебаний распылителя равной 40кГц. При частоте 120 кГц формируется аэрозоль со средним размером частиц 18…20 мкм, при частоте 180 кГц - 13…15 мкм, а при частоте 250 кГц - 9…10 мкм.

Однако, с уменьшением среднего размера формируемых капель обеспечиваемым увеличением рабочей частоты, пропорционально уменьшается производительность распыления.

Поэтому развитие устройств ультразвукового мелкодисперсного распыления связано с решением одновременно двух проблем - формирования меньших по размеру частиц и обеспечением, при этом, максимально возможной производительности.

Создаваемые и применяемые в настоящее время устройства ультразвукового мелкодисперсного распыления основаны на использовании специальных колебательных систем. Ультразвуковые колебательные системы, выполняются, как правило, на основе пьезоэлектрических преобразователей обладают рядом неоспоримых преимуществ (маленькие габаритные размеры, высокий КПД, во многих случаях не требуют применения принудительного охлаждения). Поэтому, для ультразвукового распыления, наибольшее распространение получили различные устройства, например выполненные по патентам США №4153201, 4301968, 4337896, 4352459, 4541564, 4642581, 4655393, 4659014, 4723708, 4978067, 4996080, 5219120, 5632445, 6663554, 7347889, или по патентам РФ №2393881, 2388500, 2305621) на основе пьезоэлектрического преобразователя. Все известные устройства в основе содержат пьезоэлектрический преобразователь, а для увеличения амплитуды механических колебаний используются различные по форме концентраторы. Рабочая частота всех известных ультразвуковых колебательных систем ограничивается частотой в 80 кГц и малой распылительной поверхностью (торцевая поверхность конечного участка концентратора выполняется диаметром не более 1…3 мм), что не позволяет осуществлять формирование аэрозоля со средним размером менее 18…20 мкм и производительностью более 0,35 мл/с.

Наиболее близким по технической сущности и функциональному назначения к предлагаемому техническому решению является устройство ультразвукового мелкодисперсного распыления жидкостей по патенту США №8613400 [1], декабрь 2013 г., принятое за прототип.

Устройство ультразвукового мелкодисперсного распыления, принятое за прототип состоит из размещенных в корпусе преобразователя электрических колебаний в механические колебания ультразвуковой частоты, концентратора механических колебаний, заканчивающегося выходящим из корпуса цилиндрическим участком с торцевой поверхностью, в преобразователе и концентраторе вдоль их оси выполнен канал, выходящий на торцевую поверхность.

Известная ультразвуковая колебательная система выполнена по традиционной схеме преобразователя Ланжевена [2], в которой суммарная волновая длина (учитывающая различия в скоростях распространения УЗ колебаний в материалах накладок и пьезоматериала) торцевой стягивающей накладки, двух пьезоэлектрических элементов и рабочей накладки соответствует половине длины волны формируемых колебаний. Рабочая накладка выполнена в виде стержня ступенчато переменного диаметра. Такая полуволновая конструктивная схема позволяет объединить четвертьволновой пьезоэлектрический резонансный преобразователь и четвертьволновой концентратор (усилитель) механических ультразвуковых колебаний, и таким образом обеспечить не только формирование ультразвуковых колебаний на заданной частоте, но и их усиление до величины амплитуды, достаточной для обеспечения процесса распыления частиц с определенным распределением по размерам формируемых частиц.

В известной конструкции суммарная толщина пьезоэлектрических элементов много меньше четверти длины волны формируемых ультразвуковых колебаний. Для устройства, принятого за прототип и предназначенного для формирования УЗ колебаний с частотой от 120 до 250 кГц толщина пьезоэлектрических элементов не превышает 1 мм, а вся резонансная длина колебательной системы из титанового сплава при полуволновом исполнении не превышает на частотах 120кГц и 250кГц 21 мм или 10 мм (при скорости распространения УЗ колебаний в титановом сплаве 5100 м/с), соответственно.

При этом диаметр колебательной системы не должен превышать четверти длины волны формируемых колебаний в материале накладок, т.е. 10 мм (на частоте 120 кГц при скорости распространения УЗ колебаний в титановом сплаве 5100 м/с) или 5 мм на частоте 250 кГц. В противном случае, при диаметре колебательной системы больше четверти длины волны УЗ колебаний, в системе будут возникать диаметральные колебания на частотах, близких к частоте продольных колебаний. Эти колебания снижают эффективность полезных продольных колебаний и практически, исключают возможность реализации процесса распыления, поскольку для эффективного распыления жидких сред амплитуда колебаний торцевой распылительной поверхности должна быть более 10…15 мкм [3].

Для обеспечения такой амплитуды колебаний необходимо прикладывать к электродам пьезоэлектрических элементов очень большое электрическое напряжение (до 1000 В). Но даже в таком случае амплитуда колебаний пьезоэлектрических элементов не превышает 1 мкм. Для обеспечения необходимой амплитуды колебаний торцевой поверхности (поверхности распыления) в 10…15 мкм необходимо в конструкции устройства распыления использовать концентратор с коэффициентом усиления не менее 15. Столь высокое усиление в устройстве, принятом за прототип обеспечивается при помощи ступенчатого концентратора и поэтому рабочая накладка выполнена в виде стержня ступенчато переменного диаметра. При диаметре колебательной системы в 10 мм (на частоте 120 кГц) или 5 мм на частоте 250 кГц и коэффициенте усиления ступенчатого концентратора (квадрат отношения диаметров входного и выходного участков концентратора) в 15 диаметр торцевой распылительной поверхности не может превышать 2,5 мм (5 мм) на частоте 120 кГц или 1,3 мм (1,3 мм) на частоте 250 кГц.

Поскольку известно, что распыление осуществляется только при определенной толщине слоя, растекающейся по поверхности распыления жидкости (0.1 мм для воды и незначительно больше для вязких жидкостей), и при соответствующем уменьшении площади распылительной поверхности (например, в 4 раза при указанных частотах) происходит снижение производительности не менее чем в 4 раза.

По этой причине невозможно обеспечить необходимой производительности при распылении на высоких частотах. Так при распылении на частоте 120 кГц обеспечивается предельная производительность (по воде) до 0,35 мл/с [4], то на частоте в 250 кГц обеспечить производительность более 0,05…0,1 мл/с практически невозможно из-за малой поверхности распыления, колеблющейся с требуемой амплитудой.

При применении известных устройств скорости отрыва от колеблющейся поверхности распылителя формируемых частиц аэрозоля не значительные. Это приводит к нестабильности факела распыления в пространстве и его перемещению по случайной траектории по рабочей поверхности (поверхности формирования напыляемого покрытия). При этом, распространение частиц аэрозоля происходит на небольшие расстояния (несколько сантиметров). Указанные проблемы приводят к невозможности нанесения качественных покрытий на миниатюрные по размерам изделия (например - коронарные стенты) при использовании дорогостоящих материалов.

Для стабилизации условия формирования факела аэрозоля в пространстве возникает необходимость создания в составе устройства распыления дополнительных воздушных потоков. В прототипе это обеспечивается только формированием потока вокруг излучающей поверхности, т.е. обеспечивается возможность формирования факела распыления только в виде конуса.

Таким образом, проведенные анализ конструкции и функциональных возможностей прототипа позволяет выделить его следующие существенные недостатки:

1. Низкая эксплуатационная надежность колебательной системы, обусловленная возможностью электрического пробоя и чрезмерного нагрева (до разполяризации - потери пьезоэлектрических свойств пьезоматериала). Этот недостаток обусловлен подачей на пьезоэлемент электрического напряжения до 1000 В и снижением добротности и пьезоэффективности (коэффициента электромеханического преобразования) пьезоматериала при столь высоких напряжениях.

2. Выполнение концентратора УЗ колебаний в виде ступенчато переменного стержня с коэффициентом усиления 15 приводит к недопустимым механическим напряжениям в зоне перехода, быстрому механическому разрушению этого перехода, и выходу из строя всего устройства распыления.

3. Низкая эффективность устройства, обусловленная сильной зависимости резонансной рабочей частоты колебательной системы от нагрузки (т.е. от количества жидкости на распылительной поверхности, на конечном участке концентратора и от свойств этой жидкости) в процессе распыления из-за наличия ступенчато переменного концентратора УЗ колебаний с коэффициентом усиления до 15. В этом случае, поддержание рабочей частоты электронного генератора, соответствующей рабочей резонансной частоте колебательной системы становится невозможным, что обуславливает снижение производительности и частые срывы процесса распыления во время выполнения ответственных операций по напылению.

4. Низкая производительность процесса распыления, обусловленная малой поверхностью распыления и невозможностью дальнейшего ее увеличения, из-за невозможности увеличения амплитуды колебаний при увеличении поверхности распыления (уменьшении коэффициента усиления концентратора).

5. Невозможность формирования различных по форме и размерам напыляемого пятна факелов распыляемого аэрозоля, в частности наиболее важного для нанесения покрытий - плоского факела распыления.

Таким образом, выявленные недостатки ограничивают функциональные возможности (эффективность и производительность) известного устройства мелкодисперсного распыления, обуславливают низкую эксплуатационную надежность системы и сложность обеспечения ее оптимальной работы при изменениях нагрузки.

Предлагаемое техническое решение направлено на устранение недостатков прототипа и создание нового устройства ультразвукового мелкодисперсного распыления, способного создать условия для формирования факелов нужной формы и размера, повысить эффективность и производительность известных устройств, увеличить эксплуатационную надежность устройства, обеспечить его оптимальную работу при изменениях нагрузки, обеспечив тем самым возможность распыления вязких жидкостей.

В предлагаемом устройстве ультразвукового мелкодисперсного распыления жидкостей, состоящем из размещенных в корпусе преобразователя электрических колебаний в механические колебания ультразвуковой частоты, концентратора механических колебаний, заканчивающегося выходящим из корпуса цилиндрическим участком с торцевой поверхностью, в преобразователе и концентраторе вдоль их оси выполнен канал, выходящий на торцевую поверхность, преобразователь выполнен в виде последовательно установленных, механически и акустически связанных между собой цилиндрической отражающей металлической накладки, двух пьезоэлектрических кольцевых элементов, толщиной не более десятой части толщины отражающей накладки и рабочей накладки, внешний диаметр в местах соединения которых соответствует четверти длины волны формируемых преобразователем продольных колебаний, длина каждой из накладок вместе с толщиной одного пьезоэлемента соответствуют четверти длины волны формируемых УЗ колебаний, рабочая накладка выполнена уменьшающейся по диаметру от места соединения с пьезоэлементом до соединения с концентратором механических колебаний, концентратор выполнен из металла в виде тела вращения, состоящего из двух последовательно выполненных цилиндрических участков, длиной, соответствующей шестой части длины волны формируемых УЗ колебаний, причем, присоединенный к рабочей накладке участок имеет диаметр, соответствующий диаметру пьезоэлементов, диаметр второго цилиндрического участка соответствует диаметру торцевой поверхности распыления жидкости, между ними выполнен плавный радиальный переход, на участке плавного перехода, в месте минимума продольных механических колебаний системы, выполнен кольцевой поясок крепления концентратора в корпусе цилиндрической формы, имеющем торцевые поверхности, на одной из которых размещен патрубок, соединенный с центральным каналом преобразователя эластичным звукоизолирующим трубчатым элементом, патрубки подачи газа выполнены параллельно оси преобразователя и каналов формирования факела распыления, вторая торцевая поверхность корпуса имеет центральное отверстие для вывода цилиндрического участка с торцевой поверхностью распыления жидкости и канал формирования газового потока вокруг цилиндрического участка, причем диаметр отверстия относительно диаметра цилиндрического участка концентратора выполняются в зависимости от длины и величины расхождения факела распыления, с внешней стороны торцевой поверхности корпуса выполнены осесимметричные, относительно центрального отверстия выступы, с каналами подачи газового потока, имеющие выходы, направленные под углом к оси выходящего из корпуса цилиндрического участка концентратора, на расстояние не менее диаметра поверхности распыления.

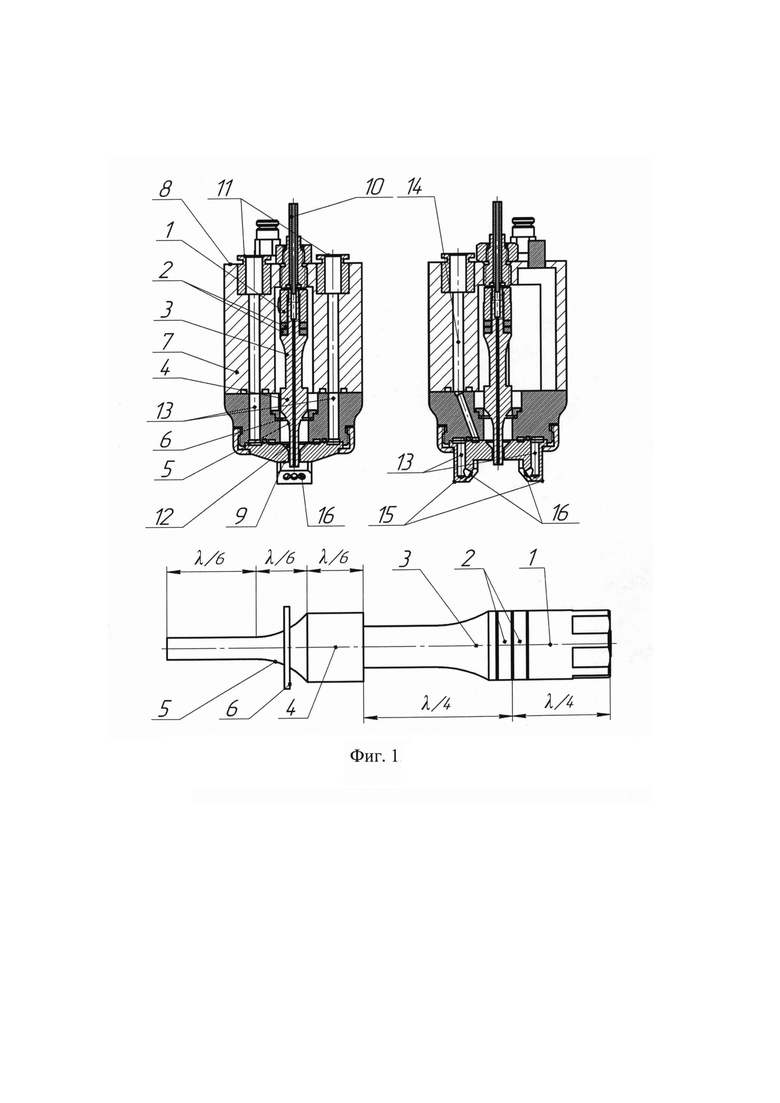

Сущность предлагаемого технического решения поясняется фиг. 1, на которой схематично изображено предлагаемое устройство ультразвукового мелкодисперсного распыления жидкостей.

Предлагаемое устройство ультразвукового мелкодисперсного распыления жидкостей, содержит последовательно установленные, механически и акустически связанные между собой цилиндрическую отражающую металлическую накладку 1, два пьезоэлектрических кольцевых элемента 2, толщиной не более десятой части толщины отражающей накладки и рабочую накладку 3, внешний диаметр в местах соединения которых с пьезоэлементами соответствует четверти длины волны формируемых преобразователем продольных колебаний, длина каждой из накладок вместе с толщиной одного пьезоэлемента соответствуют четверти длины волны формируемых УЗ колебаний, рабочая накладка выполнена уменьшающейся по диаметру от места соединения с пьезоэлементом до соединения с концентратором 4 механических колебаний, концентратор выполняется из металла в виде тела вращения, состоящего из двух последовательно выполненных цилиндрических участков, длиной, соответствующей шестой части длины волны формируемых УЗ колебаний, причем, присоединенный к рабочей накладке участок имеет диаметр, соответствующий диаметру пьезоэлементов, диаметр второго цилиндрического участка соответствует диаметру торцевой поверхности распыления жидкости, между ними выполнен плавный радиальный переход 5, на участке плавного перехода, в месте минимума продольных механических колебаний системы, выполнен кольцевой поясок 6 крепления концентратора в корпусе 7 цилиндрической формы, имеющем торцевые поверхности 8 и 9, на одной из которых 8 размещен патрубок 10, соединенный с центральным каналом преобразователя эластичным звукоизолирующим трубчатым элементом, патрубки подачи газа 11 параллельно оси преобразователя и каналов 12 формирования факела распыления, вторая торцевая поверхность 9 корпуса имеет центральное отверстие 13 для вывода цилиндрического участка с торцевой поверхностью распыления жидкости и канал 14 формирования газового потока вокруг цилиндрического участка, причем диаметр отверстия относительно диаметра цилиндрического участка концентратора выполняются в зависимости от длины факела и величины расхождения факела распыления, с внешней стороны торцевой поверхности корпуса выполнены осесимметричные, относительно центрального отверстия выступы 15, с каналами подачи газового потока, имеющие выходы 16, направленные под углом к оси выходящего из корпуса цилиндрического участка концентратора, на расстояние не менее диаметра поверхности распыления.

Формирование в предлагаемом устройстве пьезоэлектрического преобразователя в виде соединенных цилиндрической отражающей металлической накладки 1, двух пьезоэлектрических кольцевых элементов 2, толщиной не более десятой части толщины отражающей накладки и рабочей накладки 3 позволяет формировать УЗ колебания с заданной частотой, например, на частотах 120 кГц и 250 кГц при суммарной длине преобразователя 21 мм или 10 мм (при скорости распространения УЗ колебаний в титановом сплаве 5100 м/с). При этом длина каждой из накладок вместе с толщиной одного пьезоэлемента соответствуют четверти длины волны формируемых УЗ колебаний, что обеспечивает, при оптимальном размещении пьезоэлементов в месте минимума механических разрушающих напряжений, формирование продольных колебаний требуемой частоты. Поскольку внешний диаметр в местах соединения накладок с пьезоэлементами соответствует четверти длины волны формируемых преобразователем продольных колебаний паразитных радиальных колебаний не возникает и энергия на их формирование не расходуется. Рабочая накладка преобразователя выполнена уменьшающейся по диаметру от места соединения с пьезоэлементом до соединения с концентратором 4 механических колебаний, например от диаметра 10 мм (у устройства на 120 кГц) или 5 мм (у устройства на 250 кГц) до 5 или 2,5 мм, соответственно. Такое уменьшение диаметра в два раза обеспечит усиление колебаний в 4 раза. Таким образом, сам преобразователь обеспечит усиление в 4 раз без возникновения предельных механических нагрузок, как в прототипе при реализации усиления сразу в 15 раз за счет ступенчатого перехода от преобразователя к выходному участку концентратора.

Использование полуволнового концентратора, присоединяемого далее к преобразователю с достаточным усилением (например, 4 вместо 15 у прототипа), обеспечивает дополнительное усиление. Уменьшение диаметра концентратора в два раза также обеспечит усиление колебаний в 4 раза (например, от диаметра 10 мм у устройства на 120 кГц или 5 мм у устройства на 250 кГц до 5 или 2,5 мм, соответственно). Поскольку такое усиление обеспечивается на участке плавного перехода длиной в одну шестую часть длины волны продольных колебаний механические напряжения на переходе будут минимальными, что обеспечит длительную эксплуатацию устройства без поломок. Суммарный коэффициент усиления преобразователя и концентратора в таком устройстве будет равен 16 (соответствовать прототипу), но диаметр распылительной поверхности будет увеличен в 2 раза (до диаметра 5 мм у устройства на 120 кГц или 2,5 мм у устройства на 250 кГц). Такое увеличение диаметра распылительной поверхности обеспечит увеличение производительности распыления предлагаемым устройством не менее чем в 4 раза по сравнению с прототипом. При сохранении диаметра распылительной поверхности, соответствующего прототипу (2,5 и 1.3 мм), возможно обеспечение аналогичного по производительности распыления при уменьшении напряжения питания пьезоэлектрических элементов в 4 раза, что существенно скажется на условиях и сроках эксплуатации устройства за счет работы пьезоэлементов при меньших температурах нагрева и сохранении свойств пьезоэлементов на очень длительные сроки, уменьшения величины механических напряжений в материалах преобразователя и концентратора.

Выполнение на участке плавного перехода кольцевого пояска 6 обеспечит крепление концентратора и всей колебательной системы в корпусе 7 цилиндрической формы в месте минимума продольных механических колебаний системы. Таким образом, будут существенно уменьшены передаваемый на корпус колебания, будет снижено демпфирование преобразователя, что существенно улучшит его резонансные и эксплуатационные свойства.

Выполнение на торцевой поверхности 8 патрубка 10 обеспечит подачу распыляемой жидкости через эластичный, звукоизолирующий трубчатый элемент в центральный канал преобразователя без демпфирования преобразователя и исключит потери жидкости.

Патрубки для подачи газа 11, выполненные параллельно оси преобразователя и патрубки каналов 12 для формирования факела распыления обеспечат передачу газа для формирования потоков до второй торцевой поверхность 9 корпуса. Выполнения в ней центрального отверстия 13 для вывода цилиндрического участка с торцевой поверхностью распыления жидкости и канал 14 обеспечат формирование газового потока вокруг цилиндрического участка. Диаметр этого отверстия относительно диаметра цилиндрического участка концентратора может регулироваться (например, сменными элементами) в зависимости от длины факела и величины расхождения факела распыления.

Для формирования из конусного или цилиндрического факела плоского факела с внешней стороны торцевой поверхности корпуса выполнены осесимметричные, относительно центрального отверстия выступы 15, с каналами подачи газового потока, Выходы 16 из этих выступов направляются под таким углом к оси выходящего из корпуса цилиндрического участка концентратора, чтобы газовый поток начинал воздействие в наиболее благоприятном месте для формирования плоского факела.

Таким образом, увеличение площади излучающей поверхности позволит повысить производительность распыления, по сравнению с прототипом, увеличить эксплуатационную надежность системы, обеспечить ее оптимальную работу при изменениях нагрузки и обеспечить возможность формирования плоских потоков при распылении различных по вязкости жидкостей.

Технический результат - увеличение производительности процесса на повышенных частотах распыления (при формировании меньших по размеру частиц) и возможность обеспечить формирование плоских потоков при распылении различных по вязкости жидкостей.

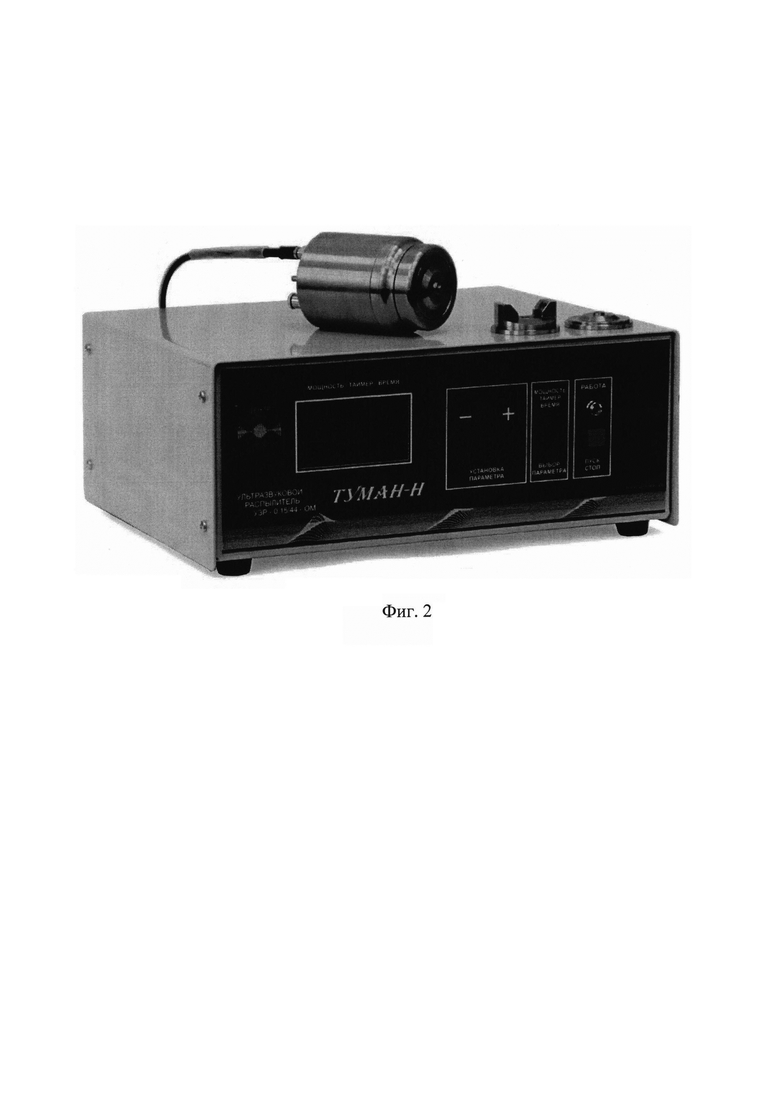

Предложенное устройство ультразвукового мелкодисперсного распыления практически реализовано в разработанном ООО «Центр ультразвуковых технологий» технологическом аппарате для нанесения специальных покрытий (фиг. 2).

На фиг. 2 показано устройство ультразвукового мелкодисперсного распыления жидкостей, помещенное на электронный блок - генератор, предназначенный для питания пьезоэлектрического преобразователя устройства. Рядом расположены элементы, обеспечивающие формирование плоского факела требуемого размера.

Мелкосерийное производство устройств ультразвукового мелкодисперсного распыления жидкостей планируется начать в 2023 году.

Список литературы, используемой при составлении заявки:

1. Ультразвуковая распылительная насадка с функцией конусного распыления [Текст]: патент US 8,613.400 В2: МПК В5В 7/10 (2006.01) / Daniel J. Filicicchia, David С. Huffman, Michel R. Thenin; патентообладатель: Spraying Systems Co; заявка: №12/742,574 от 19.11.2008. Опубликовано: 24.12.2013.

2. Хмелев В.Н. Применение ультразвуковых колебаний высокой интенсивности в промышленности [Текст] / В.Н. Хмелев, Р.В. Барсуков, А.Н. Сливин, С.Н. Цыганок, А.В. Шалунов. - Барнаул: АлтГТУ, 2010. - 196 с.

3. Хмелев В.Н. Ультразвуковое распыление жидкостей [Текст] / В.Н. Хмелев, А.В. Шалунов, К.В. Шалунова, С.Н. Цыганок, Р.В. Барсуков, А.Н. Сливин. - Барнаул: АлтГТУ, 2010. - 228 с.

4. Ultrasound Company [Electronic resource]. - Sono-Tek Corporation. - Режим доступа: http://www.sono-tek.com/, свободный - (06.04.2023).

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| Высокочастотный пьезопреобразователь для ультразвуковой коагуляции | 2019 |

|

RU2730421C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| УЛЬТРАЗВУКОВОЙ АЭРОЗОЛЬНЫЙ АППАРАТ | 2008 |

|

RU2388500C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264868C2 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| Пьезоэлектрическая колебательная система для ультразвукового воздействия на газовые среды | 2020 |

|

RU2744826C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВТОМОБИЛЬНЫХ ИНЖЕКТОРОВ | 2003 |

|

RU2243039C2 |

Изобретение относится к устройству для мелкодисперсного распыления жидкости. Техническим результатом является увеличение производительности процесса при одновременном уменьшении среднего размера формируемых частиц и обеспечение возможности формирования плоских факелов распыления вязких жидкостей. Технический результат достигается устройством для мелкодисперсного распыления жидкости, в котором преобразователь выполнен в виде последовательно установленных отражающей металлической накладки, двух пьезоэлектрических кольцевых элементов и рабочей накладки. Концентратор выполнен из металла в виде тела вращения, состоящего из двух последовательно выполненных цилиндрических участков, длиной, соответствующей шестой части длины волны формируемых ультразвуковых колебаний, между ними выполнен плавный радиальный переход, на участке плавного перехода, в месте минимума продольных механических колебаний системы, выполнен кольцевой поясок крепления концентратора. С внешней стороны торцевой поверхности корпуса выполнены осесимметричные относительно центрального отверстия выступы, с каналами подачи газового потока, имеющие выходы, направленные под углом к оси выходящего из корпуса цилиндрического участка концентратора, на расстояние не менее диаметра поверхности распыления. 2 ил.

Устройство ультразвукового мелкодисперсного распыления жидкостей, состоящее из размещенных в корпусе преобразователя электрических колебаний в механические колебания ультразвуковой частоты, концентратора механических колебаний, заканчивающегося выходящим из корпуса цилиндрическим участком с торцевой поверхностью, в преобразователе и концентраторе вдоль их оси выполнен канал, выходящий на торцевую поверхность, отличающееся тем, что преобразователь выполнен в виде последовательно установленных, механически и акустически связанных между собой цилиндрической отражающей металлической накладки, двух пьезоэлектрических кольцевых элементов, толщиной не более десятой части толщины отражающей накладки и рабочей накладки, внешний диаметр в местах соединения которых соответствует четверти длины волны формируемых преобразователем продольных колебаний, длина каждой из накладок вместе с толщиной одного пьезоэлемента соответствуют четверти длины волны формируемых ультразвуковых колебаний, рабочая накладка выполнена уменьшающейся по диаметру от места соединения с пьезоэлементом до соединения с концентратором механических колебаний, концентратор выполнен из металла в виде тела вращения, состоящего из двух последовательно выполненных цилиндрических участков, длиной, соответствующей шестой части длины волны формируемых ультразвуковых колебаний, причем присоединенный к рабочей накладке участок имеет диаметр, соответствующий диаметру пьезоэлементов, диаметр второго цилиндрического участка соответствует диаметру торцевой поверхности распыления жидкости, между ними выполнен плавный радиальный переход, на участке плавного перехода, в месте минимума продольных механических колебаний системы, выполнен кольцевой поясок крепления концентратора в корпусе цилиндрической формы, имеющем торцевые поверхности, на одной из которых размещен патрубок, соединенный с центральным каналом преобразователя эластичным звукоизолирующим трубчатым элементом, патрубки подачи газа выполнены параллельно оси преобразователя и каналов формирования факела распыления, вторая торцевая поверхность корпуса имеет центральное отверстие для вывода цилиндрического участка с торцевой поверхностью распыления жидкости и канал формирования газового потока вокруг цилиндрического участка, причем диаметр отверстия относительно диаметра цилиндрического участка концентратора выполняется в зависимости от длины и величины расхождения факела распыления, с внешней стороны торцевой поверхности корпуса выполнены осесимметричные относительно центрального отверстия выступы, с каналами подачи газового потока, имеющие выходы, направленные под углом к оси выходящего из корпуса цилиндрического участка концентратора, на расстояние не менее диаметра поверхности распыления.

| US 8613400 B2, 24.12.2013 | |||

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| CN 104689946 A, 10.06.2015 | |||

| US 4978067 A1, 18.12.1990 | |||

| US 20200122184 A1, 23.04.2020. | |||

Авторы

Даты

2023-10-25—Публикация

2023-04-11—Подача