Изобретение относится к распылению жидкостей с применением ультразвуковых колебаний и может быть применено в различных областях машиностроения, в топочных устройствах, для распыления низкотемпературных и криогенных жидкостей, расплавов легкоплавких металлов, а также в медицинской технике для получения аэрозолей.

Известен способ распыления и разбрызгивания жидкости путем введения высокочастотных ультразвуковых колебаний из глубины жидкости на ее поверхность, при этом на поверхности жидкости образуется фонтан, в верхней части которого происходит образования тумана и крупных брызг [1].

Недостатком этого способа является низкий коэффициент полезного действия, что связано с кавитационными потерями в толще жидкости, с вовлечением жидкости в циркуляционные течения и ее подъемом в фонтане и с затратами энергии на образование крупных капель, которые необходимо сепарировать.

Наиболее близким аналогом является способ распыления жидкости путем введения ультразвуковых колебаний в слой жидкости. Толщина этого слоя остается постоянной, с одной стороны он ограничен жесткой поверхностью, параллельной поверхности распыления, и жидкость удерживается на ней капиллярными силами. Ультразвуковые колебания вводят перпендикулярно поверхности жидкости нормальными колебаниями жесткой поверхности при помощи пьезоэлектрического ультразвукового преобразователя [2].

Недостатком этого способа является необходимость подкачки жидкости в слой посредством насосного устройства, что приводит к усложнению распыляющей системы, уменьшению ее надежности и увеличению энергозатрат. Недостатком является также сравнительно крупнодисперсный аэрозоль, связанный с использованием низкочастотного ультразвука.

Заявляемые в качестве изобретения способ распыления жидкости и устройство для его осуществления позволяют существенно повысить надежность и экономичность системы распыления и получить мелкодисперсный аэрозоль.

Указанный технический эффект достигается тем, что в способе распыления жидкости путем введения ультразвуковых колебаний в слой жидкости распыление осуществляют путем введения осесимметричных ультразвуковых колебаний в поверхностный слой параллельно большой свободной горизонтальной поверхности.

Устройство для осуществления предлагаемого способа, включающее пьезоэлектрический ультразвуковой преобразователь, содержит соосный с преобразователем чашеобразный концентратор с переменной толщиной поперечного сечения, в области наибольшей толщины сечения концентратор жестко соединен с рабочей накладкой преобразователя, а внутренняя поверхность концентратора в области наименьшей толщины сечения выполнена цилиндрической.

Создание нового способа распыления жидкости стало возможным благодаря введению ультразвуковых колебаний в слой параллельно большой (по сравнению с радиусом краевого мениска) свободной горизонтальной поверхности, на которой, при взаимодействии с силами тяжести, поверхностного натяжения и инерции возбуждаются капиллярные волны со сходящимся волновым фронтом. При этом вся энергия волнового движения сосредоточена в поверхностном слое жидкости, в толще жидкости не возникает кавитация, и вся масса жидкости остается неподвижной. Это способствует высокому коэффициенту полезного действия процесса и высокой производительности системы. При этом обеспечивается мелкодисперсность аэрозоля, диаметр частиц которого связан с длиной капиллярной волны.

Высокая надежность системы распыления обеспечивается новой конструкцией устройства для осуществления способа, совмещающего функции ультразвукового преобразователя и концентратора. Новая конструкция концентратора позволяет создать в его цилиндрической части изгибные колебания большой амплитуды, чем обеспечивается высокая производительность процесса распыления с поверхности жидкости.

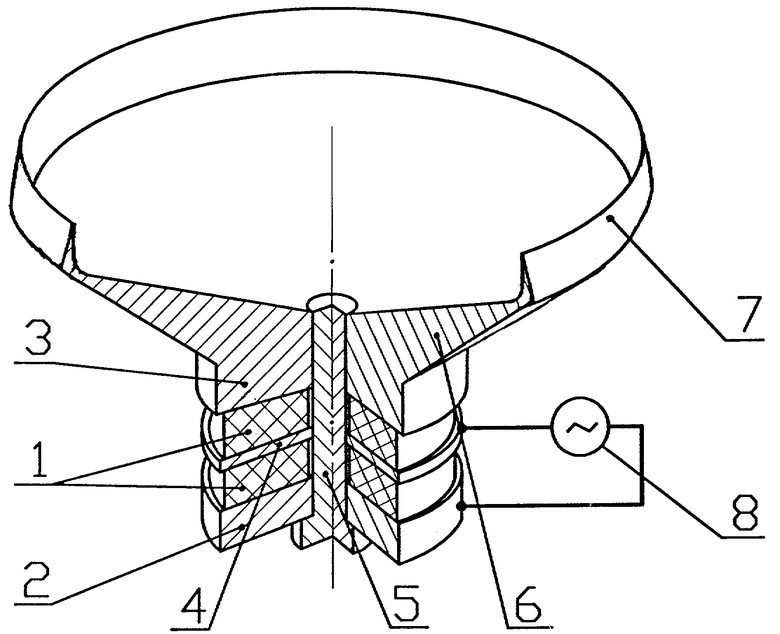

Сущность изобретения поясняется нижеследующим описанием и чертежо, на котором изображен общий вид устройства для распыления жидкости.

Стержневой преобразователь устройства включает два одинаковых пьезокерамических элемента 1 с электродами на торцевых поверхностях. Преобразователь содержит металлические накладки: пассивную 2 и активную 3. Пьезоэлементы 1, накладки 2 и 3 и прокладка 4 между пьезоэлементами 1 стянуты болтом 5.

С активной накладкой 3 жестко соединен чашеобразный концентратор 6 с переменной толщиной поперечного сечения. В оптимальном варианте, изображенном на фиг.1, концентратор 6 и активная накладка 3 выполнены в виде одной детали из металла с высокой добротностью, например титана. Область 7 концентратора 6, имеющая наименьшую толщину, выполнена с цилиндрической внутренней поверхностью. Внутренний объем концентратора 6 и его цилиндрической части 7 заполнен распыляемой жидкостью. Источник электрических колебаний 8 подключен через накладку 2 и прокладку 4 к пьезоэлементам 1 стержневого преобразователя.

Способ распыления жидкости осуществляется следующим образом. От источника 8 подают электрические колебания к преобразователю, включающему пьезоэлементы 1. В активной части 3 преобразователя возбуждается стоячая продольная волна. В чашеобразной части 6 концентратора продольная волна переходит в продольно-радиальную, усиливается и возбуждает в верхней кольцеобразной области 7 изгибные колебания большой амплитуды.

На свободной поверхности жидкости возбуждаются капиллярные волны со сходящимся волновым фронтом. Когда амплитуда этих волн превышает критическое значение, колебания становятся неустойчивыми, что приводит к распылению жидкости.

Проведено экспериментальное распыление воды данным способом. Для реализации способа изготовлен осесимметричный распылитель на частоту 147 кГц с диаметром чаши 90 мм, высотой 8 мм, включающей активную цилиндрическую часть высотой 6 мм. При полностью залитой чаше распылителя и потреблении 20 Вт мощности производительность мелкодисперсного распыления устойчивого аэрозоля составила 12 мл/мин, что существенно лучше, чем при использовании других известных способов распыления.

Весьма полезной особенностью предлагаемого способа и устройства является то, что находящаяся в чаше устройства жидкость, кроме поверхностного слоя, слабо нагружает пьезоэлектрический ультразвуковой преобразователь, и распыление жидкости происходит лишь с поверхности, что способствует достижению высокого коэффициента полезного действия процесса. Данная характеристика позволяет применить предлагаемое изобретение в переносных системах распыления с автономными источниками питания.

Источники информации

1. Физика и техника мощного ультразвука. Физические основы ультразвуковой технологии. Под ред. Л.Д.Розенберга. М., «Наука», 1970, с.353-366.

2. «Физика и техника мощного ультразвука. Физические основы ультразвуковой технологии. Под ред. Л.Д.Розенберга. М., «Наука», 1970, с.341-353.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвукового мелкодисперсного распыления жидкостей | 2023 |

|

RU2806072C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336128C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| УЛЬТРАЗВУКОВОЙ АЭРОЗОЛЬНЫЙ АППАРАТ | 2008 |

|

RU2388500C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| УСТРОЙСТВО ЭЛЕКТРОСТАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2024 |

|

RU2831473C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2465965C1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ | 2005 |

|

RU2305621C1 |

Изобретение относится к распылению жидкостей с применением ультразвуковых колебаний и может быть применено в различных областях машиностроения, в топочных устройствах, для распыления низкотемпературных и криогенных жидкостей, расплавов легкоплавких металлов, а также в медицинской технике для получения аэрозолей. Способ распыления жидкости осуществляют путем введения осесимметричных ультразвуковых колебаний в поверхностный слой параллельно большой свободной поверхности. Устройство для осуществления способа распыления включает пьезоэлектрический ультразвуковой преобразователь и соосный с преобразователем чашеобразный концентратор с переменной толщиной поперечного сечения. В области наибольшей толщины сечения концентратор жестко соединен с рабочей накладкой преобразователя, а внутренняя поверхность концентратора в области наименьшей толщины сечения выполнена цилиндрической. Способ и устройство позволяют повысить надежность и экономичность системы распыления и получить мелкодисперсный аэрозоль. 2 н.п. ф-лы, 1 ил.

| Генератор монодисперсного аэрозоля | 1985 |

|

SU1248672A1 |

Авторы

Даты

2005-11-27—Публикация

2004-03-25—Подача