Изобретение относится к области ультразвуковых технологий, связанных с интенсификацией технологических процессов при помощи ультразвуковых колебаний высокой интенсивности, а именно к устройствам очистки изделий от трудноудаляемых обычными способами загрязнений, и может быть использовано при создании современной материально-технической базы станций технического обслуживания автомобильной техники, осуществляющих очистку инжекторов современных автомобилей от загрязнений и нагара.

Проблема нагарообразования возникла одновременно с созданием мотора. Однако в последние годы она приобрела совершенно новый смысл. Обусловлено это техническим прогрессом, обеспечившим, с одной стороны, создание и применение высокоэффективных систем впрыска топлива, более требовательных к качеству топлива, а, с другой стороны, существенным ухудшением качества современного бензина, получаемого из тяжелых топлив методом крекинга. Крекинг представляет собой в самом благоприятном случае смесь крекинг-дистиллятов, алкилатов и ароматических углеводородов. Такие бензины характеризуются высокой склонностью к нагарообразованию. Их применение приводит к отложениям на инжекторах и нарушению точности дозировки подачи топлива. Это приводит к снижению мощности двигателя, затрудненному запуску, перерасходу топлива и детонации.

Существующая проблема частично решается добавлением в топливо (бензин) специальных присадок, обеспечивающих внутреннюю чистоту двигателя, и использованием специальных очистителей, добавляемых в бензобак при каждом сервисном обслуживании и по мере ухудшения параметров работы двигателя. Применение присадок вместе с тем имеет и отрицательную сторону - они растворяют все накопленные загрязнения в бензобаке. Затем эти растворенные отложения вместе с топливом проходят через всю топливную систему автомобиля. Это приводит к еще большему загрязнению топливной системы автомобиля, в частности инжекторов.

Низкое качество бензина, отсутствие в нем специальных чистящих присадок приводят к быстрому появлению незначительных отложений, по крайней мере, на одном инжекторе. Дальнейший рост отложений происходит катастрофически быстро из-за используемой на современных автомобилях электронной системы регулирования качества топливной смеси. Повышение содержания кислорода, вызванное уменьшением подачи топлива через закоксованные распылители одного или нескольких инжекторов, воспринимается как обеднение смеси. В этом случае с процессора блока управления подается команда обогатить смесь путем увеличения времени подачи топлива. Избыток топлива приводит к ускорению процесса закоксовывания всех инжекторов.

Решить проблему можно только заменой инжекторов или применением ультразвукового способа очистки, широко используемого в различных отраслях промышленности, но не нашедшего до настоящего времени применения при очистке узлов и деталей автомобильных топливных систем.

Традиционные устройства ультразвуковой очистки (ультразвуковые ванны, в которые помещается очищаемое изделие и создается достаточно однородное акустическое поле) малоэффективны из-за конструктивных особенностей различных видов инжекторов, отсутствия направленности ультразвукового излучения и трудноудаляемости возникающих в них отложений [1, 2, 3]. Применение ультразвуковых ванн эффективно при очистке больших поверхностей очищаемых деталей за счет однородного акустического поля (интенсивность излучения составляет не более 1-3 Вт/см2).

Наиболее близким по технической сущности к предлагаемому является устройство ультразвуковой очистки автомобильных инжекторов, представленное в работе [4] и принятое за прототип.

Устройство ультразвуковой очистки автомобильных инжекторов, принятое за прототип [4], состоит из генератора электрических колебаний ультразвуковой частоты, предназначенного для преобразования энергии промышленной сети в энергию электрических колебаний ультразвуковой частоты и питания электромеханического преобразователя ультразвуковой колебательной системы. Для погружения очищаемого инжектора в специальную моющую жидкость в состав устройства входит технологический объем. В технологическом объеме размещена ультразвуковая колебательная система, состоящая из электромеханического преобразователя и концентратора механических колебаний, имеющего торцевую излучающую поверхность. Ультразвуковая колебательная система размещена в технологическом объеме таким образом, что акустическая ось колебательной системы совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр.

Устройство для очистки автомобильных инжекторов, принятое за прототип, более эффективно, по сравнению с традиционными ультразвуковыми ваннами. Конструкция устройства позволяет не только усилить колебания при помощи концентратора, но и направить ультразвуковые колебания в направлении распылительного отверстия инжектора. Колебания распространяются в направлении седла и конца запорного элемента - основных местах появления отложений, препятствующих оптимальной работе инжектора.

Однако устройство, принятое за прототип, не позволяет произвести качественную очистку инжектора (в частности, его внутренних поверхностей) даже за очень длительное время (40-60 минут).

Обусловлено это тем, что известное устройство не позволяет реализовать высокоэффективную для тонких протяженных каналов высокоамплитудную ультразвуковую очистку и направить всю энергию создаваемых ультразвуковых колебаний в зону очистки.

Имеющиеся экспериментальные данные [5] свидетельствуют о том, что для эффективной очистки каналов, имеющих малые поперечные и большие продольные размеры (каналы инжекторов зачастую закрываются металлическими мембранами с калиброванными отверстиями для обеспечения факела распыла с заданными параметрами), необходимо обеспечить режим высокоинтенсивного ультразвукового воздействия (высокоинтенсивная очистка).

Экспериментальные исследования, проведенные на изделиях с малыми по диаметру отверстиями (до 1 мм) и протяженностью до 50 мм, позволили установить, что очистка таких изделий становится эффективной при интенсивности ультразвуковых колебаний в зоне очистки не менее 35-100 Вт/см2. Амплитуда механических колебаний излучающей поверхности преобразователя при этом превышает 100 мкм. При этом кавитационные пузырьки уносятся гидродинамическими потоками в периферийные области ультразвукового поля, в том числе и в каналы изделий, где они “размывают” загрязнения и выносят их из каналов (проявление звукокапиллярного эффекта).

Устройство, принятое за прототип, не способно обеспечить такого режима ультразвуковой очистки. Это обусловлено следующими причинами.

1. При использовании максимального по диаметру кольцевого пьезоэлектрического элемента, выпускаемого промышленностью, имеющего внешний диаметр 50 мм и толщину 6 мм, и обеспечении допустимой амплитуды колебаний пьезоэлемента, равной 3 мкм (при такой амплитуде возможно механическое разрушение пьезоматериала), для получения амплитуды колебаний в 100 мкм необходимо использовать концентратор с большим коэффициентом усиления.

2. Концентраторы представляют собой металлические стержни переменного сечения. Максимальное усиление способен обеспечить ступенчатый концентратор [5], представляющий собой стержень переменного сечения, имеющий длину, равную половине длины волны усиливаемых колебаний, причем сечение концентратора ступенчато изменяется от диаметра пьезоэлектрического элемента до диаметра, соответствующего диаметру излучающей рабочей поверхности. При этом продольные размеры каждого цилиндрического участка концентратора равны четверти длины волны усиливаемых колебаний.

Таким образом, возникает необходимость применения ступенчатого концентратора с коэффициентом усиления не менее 30. При этом диаметр излучающей поверхности составит менее 6 мм (при диаметре пьезоэлемента 50 мм). Подобные концентраторы на практике не реализуемы из-за значительных механических напряжений, возникающих в месте ступенчатого перехода и приводящих к механической поломке концентратора при эксплуатации. При использовании концентраторов с плавным переходом (например, экспоненциальных) и обеспечении коэффициента усиления, равного 30, диаметр излучающей поверхности должен быть менее 2 мм.

3. Уменьшение диаметра излучающей поверхности концентратора приводит к следующим последствиям: возникает осевая неустойчивость; выходной участок начинает прецессировать относительно акустической оси и продольные ультразвуковые колебания преобразуется в изгибные. При этом эффективность излучения в направлении оси инжектора существенно уменьшается. Кроме того, эффективность ультразвуковой очистки снижается из-за несоосного расположения излучающей УЗ колебания поверхности и оси канала инжектора.

Таким образом, невозможность обеспечения режима высокоинтенсивного ультразвукового воздействия с помощью устройства, принятого за прототип, снижает эффективность ультразвуковой очистки инжекторов. Снижение эффективности заключается в невозможности полного удаления всех отложений даже за очень длительное время УЗ воздействия (до 40-60 минут).

Предлагаемое техническое решение направлено на устранение недостатков существующего устройства ультразвуковой очистки автомобильных инжекторов и создание устройства, способного повысить эффективность очистки и повысить производительность процесса (т.е. обеспечить эффективную очистку инжекторов за время не более 5-10 мин) и удовлетворить значительную потребность рынка в высокоэффективном и быстродействующем устройстве для очистки, пригодном для применения в условиях станций технического обслуживания и ремонтных мастерских различного уровня.

Суть предлагаемого технического решения заключается в том, что в известном устройстве для очистки автомобильных инжекторов, состоящем из технологического объема для погружения очищаемого инжектора в жидкость, генератора электрических колебаний ультразвуковой частоты, ультразвуковой колебательной системы, включающей в себя электромеханический (пьезоэлектрический) преобразователь и концентратор механических колебаний, имеющий торцевую излучающую поверхность, ультразвуковая колебательная система размещена в технологическом объеме таким образом, что ее акустическая ось совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр, диаметр торцевой рабочей поверхности концентратора выбирают из условия исключения осевой неустойчивости концентратора, на торцевой излучающей поверхности концентратора ультразвуковой колебательной системы выполняют сферическое углубление в основании радиусом R с углом раскрыва 2а. Инжектор устанавливается от концентратора на расстояния L, определяемом из условия

L=(r-R)·ctg2α 90°<2α<180°,

где R - радиус распылительного отверстия очищаемого инжектора.

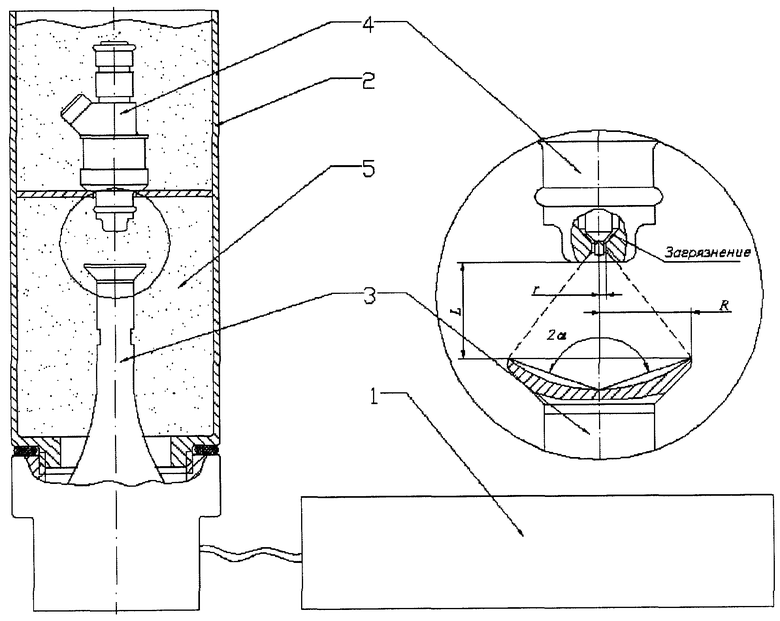

Устройство для очистки автомобильных инжекторов схематично показано на чертеже.

На чертеже приняты следующие обозначения:

1 - генератор электрических колебаний;

2 - технологический объем;

3 - ультразвуковая колебательная система;

4 - очищаемый инжектор;

5 - моющая жидкость;

R - радиус торцевой излучающей поверхности концентратора ультразвуковой колебательной системы;

r - радиус распылительного отверстия очищаемого инжектора;

L - расстояние между излучающей поверхностью концентратора и распылительным отверстием инжектора.

Важнейшим узлом устройства ультразвуковой очистки автомобильных инжекторов является ультразвуковая колебательная система. Она служит для преобразования электрической энергии, вырабатываемой электронным генератором, в механическую энергию ультразвуковых колебаний и передачи этой энергии в зону очистки. Колебательная система выполнена по полуволновой схеме и состоит из пьезокерамического преобразователя, механического концентратора энергии ультразвуковых колебаний, заканчивающегося торцевой излучающей поверхностью [6].

Выбранная конструктивная схема позволила создать колебательную систему длиной менее 110 мм и диаметром 38 мм (на рабочую частоту 22 кГц) или длиной менее 60 мм и диаметром 30 мм (на рабочую частоту 44 кГц).

Для питания ультразвуковой колебательной системы используется ультразвуковой генератор, преобразующий электрическую энергию промышленной частоты (50 Гц) в электрическую энергию ультразвуковой частоты (22 или 44 кГц).

Генератор электрических колебаний включает в себя задающий генератор, предварительный усилитель, усилитель мощности и узел обратной связи, обеспечивающий автоматическую подстройку частоты. Необходимость автоматической подстройки частоты обусловлена изменениями резонансной частоты колебательной системы в процессе очистки из-за повышения температуры моющей жидкости колебательной системы и, как следствие, изменения акустической нагрузки.

Представленное на чертеже устройство ультразвуковой очистки автомобильных инжекторов работает следующим образом.

Генератор вырабатывает электрические колебания ультразвуковой частоты, предназначенные для питания пьезоэлектрического преобразователя колебательной системы. В пьезоэлектрическом преобразователе за счет пьезоэффекта происходит преобразование электрических колебаний в упругие ультразвуковые. Упругие ультразвуковые колебания усиливаются концентратором и достигают торцевой излучающей поверхности. Торцевая поверхность, имеющая сферическое углубление в основании радиусом R и углом раскрыва 2α, обеспечивает направленное излучение ультразвуковых колебаний вдоль акустической оси колебательной системы на распылительное отверстие инжектора, повышая интенсивность ультразвуковых колебаний в зоне очистки до требуемой величины. Расстояние L между торцевой поверхностью концентратора, имеющей сферическое углубление в основании радиусом R с углом раскрыва 2α, и распылительным отверстием инжектора выбирается из тех условий, что излучение концентрируется на участке, соответствующем распылительному отверстию инжектора. Концентрация УЗ колебаний осуществляется на расстоянии L, определяемом из условия

L=(r-R)·ctg2α 90°<2α<180°,

где r - диаметр распылительного отверстия очищаемого инжектора.

Определение численного значения L осуществляется по заданному значению R и измеряемому для каждого типа инжекторов размеру распылительного отверстия r. Значение L, представленное в формуле, определено из геометрических построений, показанных на чертеже.

Предложенное устройство позволяет обеспечить высокую интенсивность ультразвукового излучения в зоне очистки (достаточную для реализации режима высокоамплитудной очистки) и исключает нерациональное использование ультразвуковой энергии.

Действие устройства очистки автомобильных инжекторов основано на использовании ультразвуковых колебаний высокой интенсивности, создающих в жидкой среде взрывающиеся кавитационные пузырьки и потоки жидкости. Кавитационные пузырьки обеспечивают механическое разрушение пленки загрязнений, а акустические потоки выносят растворенные загрязнения из зон очистки.

Проведенные экспериментальные исследования позволили установить, что с применением предложенного устройства и обычных растворителей (типа 646) за 5...10 минут полностью восстанавливается работоспособность любого инжектора, и его эффективность поднимается до номинального значения (по производительности распыляемого топлива и виду формируемого факела).

Предложенное техническое решение реализовано в виде работоспособного ультразвукового технологического аппарата, испытано в лабораторных условиях и внедрено в опытную эксплуатацию на двух станциях технического обслуживания г. Бийска Алтайского края.

В настоящее время организовано мелкосерийное производство устройств ультразвуковой очистки автомобильных инжекторов опытным производством Бийского технологического института Алтайского государственного технического университета.

Источники информации

1. Буцкий Ю. Ультразвук, отмываем детали. АБС. Автомобиль и сервис. 1997, август, стр. 14.

2. Арбузов В. Чистильщик. “За рулем”, 2001, №11, стр. 232.

3. А8 - это больше, чем М7. “Пятое колесо”, 2000, №10, стр. 89.

4. Хмелев В.Н., Барсуков Р.В., Сливин А.Н., Цыганок С.Н. Ультразвуковая очистка автомобильных инжекторов и клапанов. Материалы I Всероссийской научно-практической конференции “Измерения, автоматизация и моделирование в промышленности и научных исследованиях (ИАМП-2000)”. - Барнаул: АлтГТУ, 2000, с.248-252.

5. Келлер O.K., Кратыш Г.С., Лубяницкий Г.Д. Ультразвуковая очистка. - Л.: Машиностроение (Ленинградское отделение), 1977, с.52-53.

6. Хмелев В.Н., Барсуков Р.В., Цыганок С.Н. Патент РФ №2141386, 1999, Ультразвуковая колебательная система.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| Устройство ультразвукового мелкодисперсного распыления жидкостей | 2023 |

|

RU2806072C1 |

| Пьезоэлектрическая колебательная система для ультразвукового воздействия на газовые среды | 2020 |

|

RU2744826C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| УЛЬТРАЗВУКОВОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2012 |

|

RU2503815C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

Изобретение относится к области ультразвуковых технологий, связанных с интенсификацией технологических процессов, в частности к устройствам для очистки изделий от трудноудаляемых загрязнений. Устройство состоит из технологического объема для погружения очищаемого инжектора в жидкость, генератора электрических колебаний ультразвуковой частоты, ультразвуковой колебательной системы, состоящей из электромеханического преобразователя и концентратора механических колебаний, имеющего торцевую излучающую поверхность. Ультразвуковая колебательная система размещена в технологическом объеме таким образом, что ее акустическая ось совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр. На торцевой излучающей поверхности концентратора ультразвуковой колебательной системы выполнено сферическое углубление в основании радиусом R с углом раскрыва 2α, а инжектор устанавливается от торцевой рабочей поверхности концентратора на расстоянии L, определяемом из условия L=(r-R)·ctg2α 90°<2α>180°, где r - диаметр распылительного отверстия очищаемого инжектора. Изобретение обеспечивает повышение эффективности очистки и производительности. 1 ил.

Устройство для очистки автомобильных инжекторов, состоящее из технологического объема для погружения очищаемого инжектора в жидкость, генератора электрических колебаний ультразвуковой частоты, ультразвуковой колебательной системы, состоящей из электромеханического преобразователя и концентратора механических колебаний, имеющего торцевую излучающую поверхность, ультразвуковая колебательная система размещена в технологическом объеме таким образом, что ее акустическая ось совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр, отличающееся тем, что на торцевой излучающей поверхности концентратора ультразвуковой колебательной системы выполнено сферическое углубление в основании радиусом R с углом раскрыва 2α, a инжектор устанавливается от торцевой рабочей поверхности концентратора на расстоянии L, определяемом из условия

L=(r-R)·ctg2α 90°<2α>180°,

где r - диаметр распылительного отверстия очищаемого инжектора.

| ХМЕЛЕВ В.Н | |||

| и др | |||

| Ультразвуковая очистка автомобильных инжекторов и клапанов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизация и моделирование в промышленности и научных исследованиях | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| - Барнаул, АлтГТУ, 2000, с.248-252 | |||

| Способ ультразвуковой очистки изделий | 1988 |

|

SU1574285A1 |

| RU 2000859 C1, 15.10.1993. | |||

Авторы

Даты

2004-12-27—Публикация

2003-02-17—Подача