Область техники, к которой относится изобретение

Настоящее изобретение относится к области химической технологии, а именно к способу получения наноразмерного карбоната кальция из природного сырья в виде известняка или мела. Полученный по заявленному способу наноразмерный продукт может быть использован в производстве особочистого высокоглиноземистого цемента и керамических материалов, а также в качестве добавки к продуктам питания и лекарственным средствам.

Технический статус изобретения

Кальций является важным минералом для человеческого организма, особенно для беременных женщин и пожилых людей. К важным ролям кальция можно отнести регуляцию сердечных сокращений, нейротрансмиттеров, усиление усвоения витамина В12. Согласно исследованиям Всемирной Ассоциации остеопороза, каждая третья женщина и каждый пятый мужчина страдают остеопорозом. Поэтому, в настоящее время спрос на кальциевые добавки возрастает, особенно в пищевой промышленности. Однако, способность человеческого организма усваивать кальций сильно зависит от размера частиц кальцийсодержащих продуктов. Существуют три основные формы кальция: ион Ca2+, микрокальций и нанокальций. Однако нанокальций имеет наибольшее преимущество благодаря своей отличной биосовместимости (Erfanian A, Mirhosseini H, Manap M Y A, Rasti B and Bejo M H 2014 Influence of nano-size reduction on absorption and bioavailability of calcium from fortified milk powder in rats Food Research International 66 1-11. https://doi.org/10.1016/j.foodres.2014.08.026). В настоящее время, наиболее часто используемым типом нанокальция является карбонат кальция CaCO3 из-за самого высокого содержания кальция по сравнению с другими солями кальция - порядка 40%.

Кроме того, нано-CaCO3 также применяется в качестве исходного сырья для производства важных продуктов. Например, наноразмерный карбонат кальция успешно используется для синтеза особочистого высокоглиноземистого цемента и различных керамических материалов, при производстве зубной пасты, в технологиях получения смазочных материалов, красок и пластмасс. Поэтому поиск более эффективных методов синтеза наноразмерного CaCO3 является важной задачей.

Одним из известных способов производства порошкообразного CaCO3 является метод измельчения доступных сырьевых материалов таких как известняк или мел. Однако, этот метод позволяет получить недостаточно чистый CaCO3 макро- и микроразмеров с небольшим количеством нано-размерных частиц. Кроме того, стоимость процесса дробления и измельчения относительно высока (Pan S-Y, Chang E E and Chiang P-C 2012 CO2 Capture by Accelerated Carbonation of Alkaline Wastes: A Review on Its Principles and Applications Aerosol Air Qual Res 12 770-91. https://doi.org/10.4209/aaqr.2012.06.0149; Eloneva S, Said A, Fogelholm C-J and Zevenhoven R 2012 Preliminary assessment of a method utilizing carbon dioxide and steelmaking slags to produce precipitated calcium carbonate Appl Energy 90 329-34 https://doi.org/10.1016/j.apenergy.2011.05.045).

Довольно распространенным методом является осаждение из двух прекурсоров, один из которых представляет собой растворимую соль кальция, например, CaCl2, Ca(NO3)2, а второй выступает источником карбоната, например, Na2CO3, (NH4)2CO3 . Согласно исследованию Babou-Kammoe et al., 2011, этим методом можно получить наноразмерный CaCO3 (Babou-Kammoe R, Hamoudi S, Larachi F and Belkacemi K 2012 Synthesis of CaCO 3 nanoparticles by controlled precipitation of saturated carbonate and calcium nitrate aqueous solutions Can J Chem Eng 90 26-33 https://doi.org/10.1002/cjce.20673). Однако метод осаждения с использованием двух солей имеет много недостатков обусловленных необходимостью соблюдения жестких условий реакции, а получаемый CaCO3 часто имеет микроразмеры (Volodkin D v., Petrov A I, Prevot M and Sukhorukov G B 2004 Matrix Polyelectrolyte Micr°Capsules: New System for Macromolecule Encapsulation Langmuir 20 3398-406 https://doi.org/10.1021/la036177z). Экспериментальные условия этого метода относительно сложны, что затрудняет получение наночастицы CaCO3 в промышленных масштабах. (Boyjoo Y, Pareek V K and Liu J 2014 Synthesis of micro and nano-sized calcium carbonate particles and their applications J. Mater. Chem. A 2 14270-88 https://doi.org/10.1039/C4TA02070G).

Поэтому в промышленных масштабах чаще применяют метод карбонизации с использованием Ca(OH)2 и CO2 в качестве прекурсоров. Метод карбонизации для синтеза нано-CaCO3 позволяет использовать недорогие коммерчески доступные материалы (Boyjoo Y, Pareek V K and Liu J 2014 Synthesis of micro and nano-sized calcium carbonate particles and their applications J. Mater. Chem. A 2 14270-88 https://doi.org/10.1039/C4TA02070G).

Обычный процесс синтеза наноразмерного CaCO3 из Ca(OH)2 ведут в соответствии со следующими этапами:

Однако этот метод, который считается оптимальным, при использовании в промышленности имеет следующий недостаток: прежде всего, это отсутствие технических решений по рациональному безотходному использованию CO2, который выделяется в процессе декарбонизации известняка или мела. Это создает экологические проблемы и повышает стоимость продукта.

Из уровня техники известен способ производства карбоната кальция по патенту KR20220149195 (A), опубликованный 2022-11-08, в котором осуществляют стадию подготовки карбонатного сырья путем селективной добычи и селективного обогащения руды с получением CaCO3 чистотой 96% для дальнейшего обжига; затем осуществляют стадию прокаливания при температуре от 1000 до 1100 градусов Цельсия в течение длительного времени для полного декарбоксилирования, до 1,0% или менее, с получением негашеной извести путем увеличения времени низкотемпературного прокаливания и пребывания до полного декарбоксилирования и прокаливания остаточного CO2; на стадии гидратации получают суспензию гидроксида кальция путем взаимодействия негашеной извести с водой; на стадии карбонизации получают карбонат кальция путем вдувания газообразного CO2 в суспензию гидроксида кальция. Кроме того, на этапе гидратации добавляют добавку для замедления гидратации, а именно, черный сахар в соотношении от 0,5% до 1% по сравнению с негашеной известью для замедления гидратации, чтобы сделать частицы гидроксида кальция более мелкими для улучшения белизны, а суспензию гидроксида кальция, обработанную добавкой процеживают с использованием экрана и магнита для улучшения белизны, а на стадии карбонизации дополнительно выполняют флотацию для дальнейшего улучшения белизны суспензии карбоната кальция, полученной на стадии карбонизации. Недостатком данного способа является высокая температура прокаливания, не предусмотрено безотходное использование выделяющегося углекислого газа.

Задача изобретения заключается в создании нового способа получения наноразмерного CaCO3 из природного карбонатного сырья, а именно, из известняка или мела, посредством карбонизации.

Технический результат - более низкая температура прокаливания карбонатного сырья и рекуперация выделяющегося при прокаливании углекислого газа путем его барботирования через известковое молоко Ca(OH)2 на стадии гидратации при синтезе наноразмерного CaCO3. А также высокий выход наноразмерного CaCO3 - более 95%. Таким образом, способ является менее энергозатратным и экологически целесообразным за счет того, что исключается попадание CO2 в атмосферу благодаря использованию замкнутого цикла: весь образующийся углекислый газ используется на стадии синтеза наноразмерного CaCO3.

Техническая сущность изобретения.

Для решения поставленной задачи предлагается способ производства наноразмерного CaCO3 из природного карбонатного сырья, а именно, из известняка или мела, включающий стадию прокаливания CaCO3 с выделением CO2, стадию гидратации с получением суспензии гидроксида кальция, стадию карбонизации посредством вдувания газообразного CO2 в суспензию гидроксида кальция, в который внесены следующие новые признаки:

- перед прокаливанием карбонатное сырье с содержанием CaCO3 не менее 98% промывают водой и обрабатывают 1%-ным раствором перекиси водорода H2O2 в течение 24 часов, отфильтровывают очищенное сырье, высушивают при температуре 105°С в течение 8 часов и измельчают с последующим просеиванием через сито 25 мкм, что позволяет получить такой размер микрозерен, который способствует более быстрому и полному выделению CO2 при обжиге карбонатного сырья, сократить время и температуру обжига;

- прокаливание измельченного карбонатного сырья проводят в печи для обжига замкнутого цикла при 850°C в течение 2 часов с получением CaO и выделением CO2, который концентрируют в емкости, снабженной регулирующим клапаном;

- на стадии гидратации диспергируют порошкообразный СаО в очищенной воде при 80°C с помощью ультразвукового вибратора с частотой 20000 Гц и затем для удаления крупных твердых частиц фильтруют суспензию гидроксида кальция через фильтровальную ткань с размером пор 0,25 мкм для получения известкового молока Са(ОН)2 с размером частиц менее 0,25 мкм и концентрацией 0,75-1,25 моль/л. Без воздействия ультразвукового вибратора, концентрация Ca(OH)2 в растворе очень низкая, менее 0,2 моль/л, и в результате образуется осадок CaCO3 с низкой эффективностью выхода наночастиц. Воздействие ультразвукового вибратора позволяет повысить концентрацию Ca(OH)2. Причем, когда концентрация Ca(OH)2 ниже 0,75 моль/л то эффективность синтеза наночастиц CaCO3 низкая - менее 65%, при концентрации Ca(OH)2 более 1,25 моль/л эффективность синтеза высокая, но образующийся нано-CaCO3 содержит микрочастицы размером более 100 нм;

- на стадии карбонизации известковое молоко Ca(OH)2 направляют в реактор, куда через регулирующий клапан подают выделившийся при прокаливании карбонатного сырья газ CO2, со скоростью подачи газа 20 - 30 л/ч в течение 3-4 часов. Барботирование прекращают, когда рН уменьшается с 10 до 7. Причем при скорости подачи газа менее 20 л/ч или более 30 л/ч, полученный продукт содержит микрочастицы CaCO3 размером более 100 нм. Кроме того, если время барботирования меньше 3-х часов, то эффективность выхода наноразмерного CaCO3 ниже 70%, что не подходит для промышленного производства; если время барботирования больше 4-х часов, размер полученного материала неоднороден и он также может содержать микрочастицы размером более 100 нм;

- полученный после барботирования осадок наноразмерного CaCO3 с размером частиц 50-70 нм направляют в накопительный бак, где осадок промывают чистой водой и затем сушат при 105°C до постоянной массы;

- осуществляют тонкий помол высушенного осадка наноразмерного CaCO3;

- газ CO2, непрореагировавший на стадии карбонизации, используют повторно.

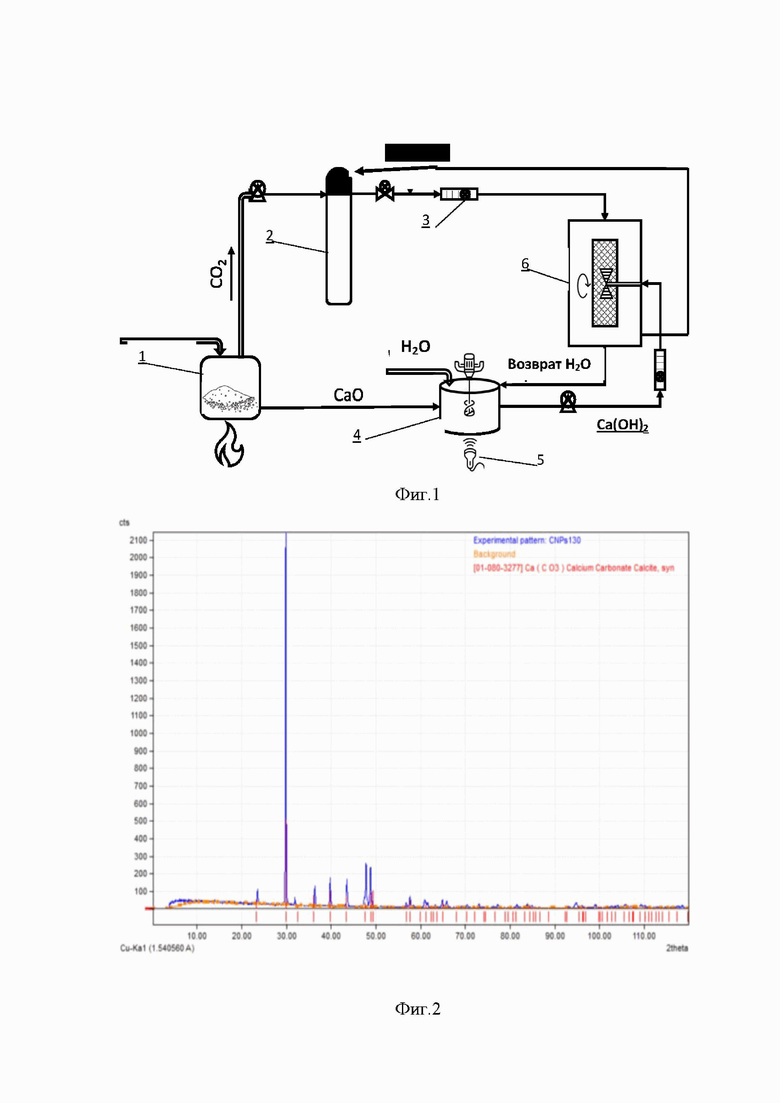

На фиг. 1 изображена схема осуществления способа, где 1 - печь для обжига, 2- накопительная емкость для газа CO2, 3 - регулирующий вентиль, 4 - емкость для приготовления известкового молока, 5 - ультразвуковой вибратор, 6 - реактор для синтеза наноразмерного CaCO3.

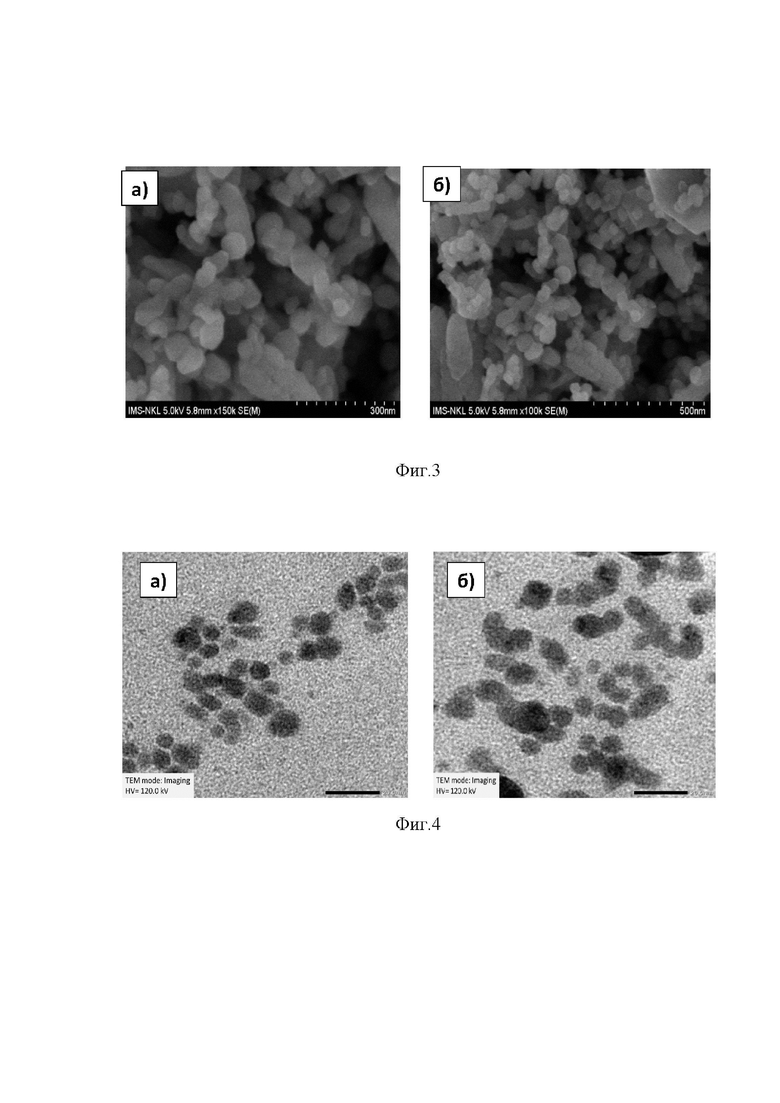

На фиг. 2 представлена рентгеновская дифрактограмма наноразмерного CaCO3, полученного по примеру 1 предложенного способа.

На фиг. 3 представлено СЭМ-изображение образца наноразмерного CaCO3, полученное на сканирующем электронном микроскопе: а) полученного по примеру 1 с увеличением в 150 000 раз, б) полученного по примеру 2 с увеличением в 100 000 раз .

На фиг. 4 представлено ПЭМ- изображение образца наноразмерного CaCO3, при увеличении в 120 000 раз, полученное на просвечивающем электронном микроскопе: а) полученного по примеру 1, б) полученного по примеру 2.

Подробное описание изобретения

Предварительно проводят подготовку к обжигу карбонатное сырьё в виде известняка или мела, для чего сырьё с содержанием CaCO3 не менее 98% сначала промывают водой, а затем обрабатывают 1% -ным раствором перекиси водорода H2O2 в течение 24 часов, отфильтровывают очищенное сырье и высушивают при температуре 105°С в течение 8 часов, затем измельчают с последующим просеиванием через сито 25 мкм для получения однородных микрозерен. Размер частиц карбонатного сырья после этой стадии обычно находится в диапазоне от 0,5 до 25 мкм. Размер частиц карбонатного сырья можно контролировать с помощью сканирующей электронной микроскопии (СЭМ).

На стадии прокаливания очищенное карбонатное сырье обжигают в печи 1 замкнутого цикла при температуре 850°C в течение 2 часов для получения CaO и CO2. Полноту выхода СаО контролируют термогравиметрическим методом (ТГ-ДТА). Полученный CO2 подвергают компрессии и собирают в накопительной емкости 2, снабженной регулирующим клапаном 3.

На стадии гидратации в емкости 4 получают известковое молоко путем диспергирования порошка CaO в очищенной воде при температуре 80°C в течение 4 часов с помощью ультразвукового вибратора 5 с частотой 20000 Гц, что способствует повышению растворимости получаемого Ca(OH)2 и, следовательно, снижению вязкости полученного известкового молока. Далее суспензию гидроксида кальция фильтруют через фильтровальную ткань с размером пор 0,25 мкм, получая известковое молоко Ca(OH)2 с концентрацией 0,75-1,25 моль/л и с размером частиц Ca(OH)2 менее 0,25 мкм. Концентрацию растворенного Са(ОН)2 в известковом молоке после фильтрации определяют титрованием ЭДТА. Размер частиц в известковом молоке определяют методом лазерного рассеяния (Laser Diffraction Analyzer).

На стадии карбонизации осуществляют синтез наноразмерного CaCO3 в емкости 6, куда через регулирующий клапан 3 подают выделенный при прокаливании карбонатного сырья газ CO2, со скоростью подачи газа 20 - 30 л/ч в течение 3-4 часов. Барботирование прекращают, когда рН уменьшается с 10 до 7.

Затем образовавшийся осадок наноразмерного CaCO3 переносят в накопительный бак (на фигуре 1 не показан) и промывают чистой водой. Выполняют сушку осадка нано-CaCO3 при 105°C до постоянной массы и осуществляют тонкий помол высушенного осадка.

Непрореагировавший на стадии синтеза газ CO2 возвращают в накопительную емкость 2 для повторного использования. При этом, воду из реактора после отделения осадка наноразмерного CaCO3 также используют повторно на стадии гидратации в емкости 4, что сокращает расход воды и обеспечивает замкнутый цикл производства наноразмерного CaCO3.

Заявленный способ отличается высокой экологичностью, так как CO2, полученный на стадии прокаливания, полностью используется для процесса карбонизации, что исключает выбросы в окружающую среду. Кроме того, это также способствует снижению себестоимости продукта.

Примеры реализации изобретения.

Пример 1

Способ получения 50 кг наноразмерного CaCO3 из известняка осуществляют следующим образом.

Стадия 1: Прокаливание карбонатного сырья для получения CaO и CO2

Перед прокаливанием 60 кг карбонатного сырья в виде известняка с содержанием CaCO3 не менее 98% и средним диаметром частиц менее 5 см промывают водой и обрабатывают 1% -ным раствором перекиси водорода H2O2 в течение 24 часов, отфильтровывают очищенное сырье и затем высушивают при температуре 105°С в течение 8 часов и измельчают в шаровой мельнице с последующим просеиванием через сито 25 мкм для получения однородных микрозерен, что позволяет сократить время и температуру обжига, а также максимально выделить CO2. Гранулометрический состав сырья известняка был проверен с помощью СЭМ - средний размер зерен был в пределах 0,5 - 25 мкм.

Затем сырье обжигают в печи 1 замкнутого цикла при 850°С в течение 2 часов для разложения карбонатного сырья на СаО и газ CO2, который улавливают на выходе из печи, концентрируют в емкости 2 для последующей подачи через регулирующий клапан 3 в реактор 6. Полноту выхода СаО контролируют термогравиметрическим методом (ТГ-ДТА).

Стадия 2: Получение известкового молока Ca(OH)2

В течение 4 часов в емкости 4 в очищенной воде при температуре 80°C диспергируют порошок CaO, полученный на первой стадии, с помощью ультразвукового вибратора 5 с частотой 20 000 Гц. Полученную суспензию гидроксида кальция фильтруют через фильтровальную ткань с размером пор 0,25 мкм, получая известковое молоко с концентрацией 0,75М Ca(OH)2. Концентрацию раствора Са(ОН)2 в известковом молоке после фильтрации определяли титрованием ЭДТА. Размер частиц в известковом молоке определяли методом лазерного рассеяния (Laser Diffraction Analyzer).

Стадия 3: Синтез наноразмерного CaCO3

Полученный на этапе 1 газ CO2, в течение 4 часов пропускают посредством регулирующего клапана 3 со скоростью 20 л/час через находящееся в реакторе 6 известковое молоко Ca(OH)2 с концентрацией 0,75М Ca(OH)2. Постоянно проверяют рН раствора, так как в ходе реакции рН постепенно снижается.

Когда рН раствора становится равным 7, барботирование прекращают, весь осадок из реактора 6 переносят в накопительный бак. Непрореагировавший на стадии синтеза газ CO2 возвращают в накопительную емкость 2 для повторного использования. Воду из реактора 6 после отделения осадка наноразмерного CaCO3 также используют повторно на стадии гидратации в емкости 4.

Стадия 4. Финальная обработка и получение готового продукта наноразмерного CaCO3

Осадок наноразмерного CaCO3 в накопительном баке промывают дистиллированной водой. Затем осадок высушивают при 105°C в течение 8 часов и подвергают тонкому помолу для получения готового продукта наноразмерного CaCO3. Характеристики продукта контролируют с помощью рентгеновской дифракции (РФА), сканирующей и просвечивающей электронной микроскопии (СЭМ и ПЭM) (фиг 2, фиг 3а и фиг 4а).

Полученный в количестве 50 кг наноразмерный CaCO3 чистотой 99% имел следующие свойства: размер частиц в диапазоне от 50 нм до 70 нм; равномерный белый цвет, белизна 99%; температура разложения 820 - 860°C.

Пример 2

Способ получения 50 кг наноразмерного CaCO3 из мела осуществляли следующим образом.

Стадия 1: Прокаливание карбонатного сырья для получения CaO и CO2

Перед прокаливанием 60 кг карбонатного сырья в виде мела с содержанием CaCO3 не менее 98% и средним диаметром частиц менее 5 см промывают водой и обрабатывают 1% -ным раствором перекиси водорода H2O2 в течение 24 часов, отфильтровывают очищенное сырье и затем высушивают при температуре 105°С в течение 8 часов и измельчают в шаровой мельнице с последующим просеиванием через сито 25 мкм для получения однородных микрозерен, что позволяет сократить время и температуру обжига, а также максимально выделить CO2. Гранулометрический состав сырья известняка был проверен с помощью СЭМ - средний размер зерен был в пределах 0,5 - 25 мкм.

Затем сырье обжигают в печи 1 замкнутого цикла при 850°С в течение 2 часов для разложения карбонатного сырья на СаО и газ CO2, который улавливают на выходе из печи, концентрируют в емкости 2 для последующей подачи через регулирующий клапан 3 в реактор 6. Полноту выхода СаО контролируют термогравиметрическим методом (ТГ-ДТА).

Стадия 2: Получение известкового молока Ca(OH)2

В течение 4 часов в емкости 4 в очищенной воде при температуре 80°C диспергируют порошок CaO, полученный на первой стадии, с помощью ультразвукового вибратора 5 с частотой 20 000 Гц. Полученную суспензию гидроксида кальция фильтруют через фильтровальную ткань с размером пор 0,25 мкм, получая известковое молоко с концентрацией 1,25 М Ca(OH)2. Концентрацию раствора Са(ОН)2 в известковом молоке после фильтрации определяли титрованием ЭДТА. Размер частиц в известковом молоке определяли методом лазерного рассеяния (Laser Diffraction Analyzer)

Стадия 3: Синтез наноразмерного CaCO3

Полученный на этапе 1 газ CO2, пропускают в течение 3 часов посредством регулирующего клапана 3 со скоростью 30 л/час через находящееся в реакторе 6 известковое молоко Ca(OH)2 с концентрацией 0,75М Ca(OH)2. Постоянно проверяют рН раствора, так как в ходе реакции рН постепенно снижается.

Когда рН раствора становится равным 7, барботирование прекращают, весь осадок из реактора 6 переносят в накопительный бак. Непрореагировавший на стадии синтеза газ CO2 возвращают в накопительную емкость 2 для повторного использования. Воду из реактора 6 после отделения осадка наноразмерного CaCO3 также используют повторно на стадии гидратации в емкости 4.

Стадия 4. Финальная обработка и получение готового продукта наноразмерного CaCO3

Осадок наноразмерного CaCO3 в накопительном баке промывают дистиллированной водой. Затем осадок высушивают при 105°C в течение 8 часов и подвергают тонкому помолу для получения готового продукта наноразмерного CaCO3. Характеристики продукта контролируют с помощью рентгеновской дифракции (РФА), сканирующей и просвечивающей электронной микроскопии (СЭМ и ПЭM) (фиг 2, фиг.3 б и фиг.4 б).

Полученный из мела в количестве 50 кг наноразмерный CaCO3 чистотой 99% имел следующие свойства: размер частиц в диапазоне от 50 нм до 70 нм; равномерный белый цвет, белизна 99%; температура разложения 820 - 860ºC.

Таким образом, технический результат - синтез наноразмерного CaCO3 с высоким выходом - более 95%, при более низкой температуре прокаливания карбонатного сырья, с рекуперацией выделяющегося при прокаливании углекислого газа путем его барботирования через известковое молоко Ca(OH)2 на стадии гидратации, достигнут. Способ является менее энергозатратным и экологически целесообразным за счет того, что исключается попадание CO2 в атмосферу благодаря использованию замкнутого цикла: весь образующийся углекислый газ используется на стадии синтеза наноразмерного CaCO3. Кроме того воду из реактора после отделения осадка наноразмерного CaCO3 используют повторно на стадии гидратации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2019 |

|

RU2709872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2013 |

|

RU2552414C2 |

| МИНЕРАЛЬНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕШАННОЙ ТВЕРДОЙ ФАЗЫ КАРБОНАТОВ КАЛЬЦИЯ И МАГНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2599758C2 |

| ОСАЖДЕННЫЙ КАРБОНАТ КАЛЬЦИЯ ИЗ ОТХОДОВ ЦЕЛЛЮЛОЗНОГО ЗАВОДА, ИМЕЮЩИЙ ПОВЫШЕННУЮ СТЕПЕНЬ БЕЛИЗНЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ | 2012 |

|

RU2596827C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| ВОДНАЯ СУСПЕНЗИЯ НА ОСНОВЕ ГИДРАВЛИЧЕСКОГО СВЯЗУЮЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2416579C2 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛА ХИМИЧЕСКИ ОСАЖДЕННОГО | 2019 |

|

RU2757876C1 |

| Способ ремонтно-изоляционных работ в скважине | 2018 |

|

RU2684932C1 |

Изобретение относится к области химической технологии, а именно к способу получения наноразмерного карбоната кальция из природного сырья в виде известняка или мела. Перед прокаливанием карбонатное сырье в виде известняка или мела с содержанием CaCO3 не менее 98% промывают водой и обрабатывают 1% раствором H2O2 в течение 24 ч. Отфильтровывают очищенное сырье, сушат при 105°С в течение 8 ч и измельчают. Прокаливают карбонатное сырьё при 850°C в течение 2 ч, при этом выходящий CO2 концентрируют в емкости. Диспергируют СаО в течение 4 ч в очищенной воде при 80°C с помощью ультразвукового вибратора с частотой 20000 Гц и фильтруют суспензию Са(ОН)2. Карбонизируют Са(ОН)2 в течение 3-4 ч подачей выделившегося при прокаливании карбонатного сырья CO2, со скоростью подачи газа 20-30 л/ч. Барботирование прекращают, когда рН уменьшается до 7. Полученный осадок CaCO3 с размером частиц 50-70 нм промывают, сушат при 105°C и осуществляют тонкий помол. Непрореагировавший CO2 используют повторно для барботирования, а воду из реактора после отделения осадка CaCO3 используют повторно на стадии гидратации. Способ является менее энергозатратным и экологически целесообразным за счет исключения попадания CO2 в атмосферу. 4 ил., 2 пр.

Способ получения наноразмерного карбоната кальция из природного карбонатного сырья, включающий стадию прокаливания CaCO3 с выделением CO2, стадию гидратации с получением суспензии гидроксида кальция, стадию карбонизации посредством вдувания газообразного CO2 в суспензию гидроксида кальция, отличающийся тем, что перед прокаливанием карбонатное сырье в виде известняка или мела с содержанием CaCO3 не менее 98% промывают водой и обрабатывают 1%-ным раствором перекиси водорода H2O2 в течение 24 ч, отфильтровывают очищенное сырье, высушивают при температуре 105°С в течение 8 ч и измельчают с последующим просеиванием через сито 25 мкм, прокаливание измельченного карбонатного сырья проводят при 850°C в течение 2 ч, при этом выходящий при прокаливании карбонатного сырья газ CO2 концентрируют в емкости, снабженной регулирующим клапаном; на стадии гидратации в течение 4 ч диспергируют порошкообразный СаО в очищенной воде при 80°C с помощью ультразвукового вибратора с частотой 20000 Гц и затем фильтруют суспензию гидроксида кальция через фильтровальную ткань с размером пор 0,25 мкм для получения известкового молока Са(ОН)2 концентрацией 0,75-1,25 моль/л, стадию карбонизации гидроксида кальция осуществляют в течение 3-4 ч посредством подачи в реактор посредством регулирующего клапана выделившегося при прокаливании карбонатного сырья газ CO2, со скоростью подачи газа 20–30 л/ч, барботирование прекращают, когда рН уменьшается до 7, полученный после барботирования осадок наночастиц CaCO3 с размером частиц 50-70 нм направляют в накопительный бак, где осадок промывают чистой водой, затем сушат при 105°C до постоянной массы и осуществляют тонкий помол высушенного осадка, при этом непрореагировавший на стадии карбонизации газ CO2 используют повторно для барботирования, а воду из реактора после отделения осадка наноразмерного CaCO3 используют повторно на стадии гидратации.

| CN 1164495 C, 01.09.2004 | |||

| Установка для разделения газовой смеси | 1978 |

|

SU1262223A2 |

| KR 20220149195 A, 08.11.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО КАРБОНАТА КАЛЬЦИЯ | 2006 |

|

RU2314999C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ КАРБОНАТОВ | 2013 |

|

RU2533143C1 |

Авторы

Даты

2023-10-26—Публикация

2023-04-19—Подача