Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения осажденного карбоната кальция (PCC) из отходов извести, к минеральным пигментам, содержащим частицы осажденного карбоната кальция (PCC), полученным данным способом, и к применению этих минеральных пигментов.

Уровень техники, к которой относится изобретение

Карбонат кальция широко используют в бумажной промышленности в качестве компонента-наполнителя для бумаги. Он представляет собой имеющий низкую себестоимость и высокую степень белизны наполнитель, используемый для повышения степени белизны и непрозрачности листов. Его использование резко увеличилось в течение последних десятилетий вследствие перехода от кислотного к щелочному процессу изготовления бумаги на бумажных заводах. Как природный, так и синтетический карбонат кальция используют в бумажной промышленности. Природный карбонат, такой как известняк, мрамор или мел, состоит из тонкодисперсных и мелких по размеру частиц перед его использованием в производстве бумаги, в то время как синтетический карбонат кальция изготавливают, используя реакцию осаждения, и, таким образом, он называется термином “осажденный карбонат кальция” (PCC).

Как правило, PCC изготавливают введением CO2 в водную суспензию гидроксида кальция, так называемое известковое молоко:

Ca(OH)2+CO2→CaCO3+H2O.

Данный способ продемонстрировал свою способность производить PCC, имеющий превосходные придающие непрозрачность характеристики. Как правило, PCC является превосходным для повышения степени непрозрачности и белизны листа по сравнению с тонкодисперсным карбонатом кальция (так называемым GCC). Обнаружено, что содержащий частицы скаленоэдрической формы осажденный карбонат кальция, имеющий розетковидную агрегатную структуру, придает листу высокую степень непрозрачности. Способ насыщения диоксидом углерода также продемонстрировал свою гибкость в производстве частиц, имеющих разнообразные формы и размеры, для разнообразных приложений в качестве наполнителей для бумаги и покрытий для бумаги.

Помимо своего применения в бумажной промышленности, осажденный карбонат кальция также используют и для других разнообразных целей, например, в качестве наполнителя или пигмента в производстве красок, а также в качестве функционального наполнителя, чтобы изготавливать пластические материалы, пластизоли, герметизирующие композиции, печатные краски, каучук, зубную пасту, косметические изделия и т. д.

Техническая проблема

В настоящее время экологическая концепция сосредоточена на извлечении неиспользованных материалов, образующихся в процессе производства, или на извлечении используемых материалов из продуктов или процессов и на повторном использовании извлеченных материалов.

Например, в системе утилизации химических реагентов на заводах по производству небеленой сульфатной целлюлозы большие количества карбоната кальция низкой химической чистоты выбрасываются в качестве твердых отходов и, таким образом, представляют собой легкодоступный дешевый источник карбоната кальция как исходного материала для изготовления наполнителей и/или покровных пигментов.

Однако вследствие большого размера частиц, присутствия обесцвечивающих примесей и низкой степени белизны, которыми отличаются данные “содержащие карбонат кальция отходы целлюлозного производства”, использование такого материала является неприемлемым или ограничивается очень малыми количествами, если степень белизны карбоната кальция как конечного продукта должна сохраняться на достаточно высоком уровне, и потребительские свойства должны достигать уровня продуктов, которые изготавливают из высококачественных исходных материалов, таких как содержащие карбонат кальция наполнители или покровные пигменты, изготовленные из мела, известняка или мрамора.

Таким образом, был бы в высокой степени желательным способ, позволяющий повышать степень белизны содержащих карбонат кальция продуктов, для которых карбонат кальция извлекает из отходов, в частности из отходов целлюлозного производства, и превращать извлеченный материал в содержащие карбонат кальция минеральные наполнители и/или покровные пигменты, которые можно использовать для типичных приложений.

Способы предшествующего уровня техники основаны на переработке содержащего карбонат кальция материала, извлеченного из отходов целлюлозного завода. Например, бразильская патентная заявка PI 0903782-9 описывает способ, в котором содержащий карбонат кальция материал, извлеченный из процесса подщелачивания в производстве целлюлозы, обрабатывают фосфорной кислотой для повышения качества и очистки указанного содержащего карбонат кальция материала.

Японская патентная заявка JP 6073690A описывает изготовление осажденного карбоната кальция, у которого удельная поверхность составляет, по меньшей мере, 6 м2/г. Отходы диоксида углерода и отходы извести, которые образуются на производящих бумагу заводах, можно использовать для изготовления данного PCC. В одном примере известь, содержащая примеси оксида трехвалентного металла, реагировала при 50°C в течение 1 часа, и продукт реакции пропускали через сито для получения известкового молока. После этого известковое молоко подвергали мокрому помолу и разбавляли для получения известкового молока, у которого концентрация составляла 8 мас.%. Затем его подвергали насыщению диоксидом углерода и снова пропускали через сито для получения осажденного карбоната кальция.

Международная патентная заявка WO 96/32354A1 относится к способу обработки содержащего твердые частицы материала, содержащегося или образующегося в макулатуре или в потоке, выходящем с завода для переработки бумаги или макулатуры, причем данный содержащий твердые частицы материал включает органический материал и неорганический тонкодисперсный материал. Содержащий твердые частицы материал, обработанный данным способом, может включать карбонат кальция, который прокаливают для получения оксид кальция, и оксид кальция превращается в гидроксид кальция, когда оксид кальция образуется в водной суспензии. Известковое молоко затем превращают в осажденный карбонат кальция путем введения диоксида углерода. Этот осажденный карбонат кальция затем используют в изготовлении композиций для покрытия бумаги. Примерные материалы, включающие осажденный карбонат кальция, а также другие минеральные вещества, такие как каолиновая глина, проявляли степень белизны согласно стандарту ISO, составляющую 70,6 или 75,5%.

Международная патентная заявка WO 97/11030A1 описывает способ изготовления высокочистого карбоната кальция путем объединения источника загрязненного оксида кальция или гидроксида кальция с водой для получения водной суспензии. Твердые вещества в суспензии осаждаются, и в результате этого образуется прозрачный насыщенный раствор гидроксида кальция. Данный раствор затем реагирует с диоксидом углерода, и образуется высокочистый осажденный карбонат кальция. Однако в данном документе не упомянуто, что получаемое известковое молоко можно использовать на последующей стадии насыщения диоксидом углерода без необходимости удаления каких-либо примесей, содержащихся в известковом молоке.

Патентная заявка США US 2010/0000444A1 также описывает способ изготовления композиции, включающей карбонаты, причем данный способ включает использование источников отходов оксидов металлов, таких как оксид кальция или гидроксид кальция. Водный раствор, содержащий катионы двухвалентных металлов, полученных из источника отходов оксидов металлов, вводят в контакт с диоксидом углерода и подвергают условиям осаждения для получения композиций, включающих карбонаты, такие как карбонат кальция. Полученный в результате продукт можно использовать в строительных материалах, таких как цемент. Здесь отсутствует какая-либо информация, имеющая отношение к степени белизны согласно стандарту ISO, удельной поверхности или среднемассовому диаметру частиц полученного в результате карбоната кальция.

Европейские патентные заявки EP 0946417B1 и EP 0815175B1 также описывают способы извлечения кальция из материала отходов или загрязненного природного содержащего кальций материала, которые включают, в основном, стадии получения соединений кальция в формах, растворимых в кислоте, таких как оксид кальция и карбонат кальция, изготовления водной суспензии содержащего соединение кальция материала и насыщения диоксидом углерода водной суспензии содержащего соединение кальция материала для получения осажденного карбоната кальция. Согласно европейской патентной заявке EP 0815175B1, восстановленный карбонат кальция согласно европейской патентной заявке EP 0815175B1 исследовали в отношении его пригодности для использования в бумаге.

Заявителю также известны европейские патентные заявки EP 0604095B1 и EP 1052227B1, описывающие способы извлечения побочных продуктов промышленного производства с целью изготовления смешанных агрегированных материалов.

Наконец, европейская патентная заявка EP 2070578A1 описывает поглощение диоксида углерода в реакции со щелочными твердыми отходами, содержащими доступный оксид кальция и/или гидроксид кальция. Поскольку задача этого изобретения представляла собой поглощение диоксида углерода, в данном документе не упоминаются свойства полученного в результате осажденного карбоната кальция.

Хотя существуют многочисленные документы предшествующего уровня техники, которые описывают регенерацию карбоната кальция, оксида кальция или гидроксида кальция для получения карбоната кальция, имеющего высокую степень белизны, существует, тем не менее, потребность в изготовлении высококачественного карбоната кальция с повышенной степенью белизны, который можно использовать в промышленном производстве таких материалов, как бумага, краски, пластмассы и другие материалы.

В частности, отсутствует описание, имеющее отношение к последующей переработке осажденного карбоната кальция, полученного в результате нескольких стадий обработки отходов, в частности отходов целлюлозного завода, для получения мелких частиц, которые можно использовать в качестве затравочных кристаллов для осаждения минеральных материалов, содержащих высококачественный осажденный карбонат кальция, на имеющих низкое качество подложках, полученных из источников отходов.

Задача изобретения

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить новый способ получения осажденного содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов, причем осажденный содержащий ионы двухвалентного металла карбонатный продукт имеет сопоставимую или даже повышенную степень белизны по сравнению с другими осажденными содержащими ионы двухвалентного металла карбонатными продуктами, которые получают из источников отходов, и которые производятся способами предшествующего уровня техники.

Следующая задача настоящего изобретения заключается в том, чтобы предложить разнообразные осажденные содержащие ионы двухвалентного металла карбонатные продукты, полученные способом по изобретению.

Следующая задача настоящего изобретения заключается в том, чтобы предложить также применение разнообразных осажденных содержащих ионы двухвалентного металла карбонатных продуктов.

Следующая задача настоящего изобретения заключается в том, чтобы предложить также получение осажденного содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов, которое является более экономичным по сравнению с описанными способами предшествующего уровня техники.

Эти и дополнительные задачи и преимущества становятся более понятными при ознакомлении со следующим подробным описанием.

Краткое описание чертежей

На чертежах:

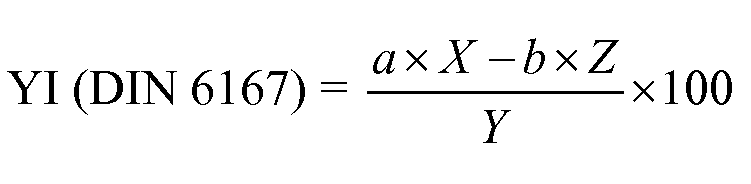

фиг. 1 представляет полученную методом сканирующей электронной микроскопии (SEM) микрофотографию карбоната кальция, полученного из отходов, образующихся в процессе химической регенерации в производстве небеленой сульфатной целлюлозы;

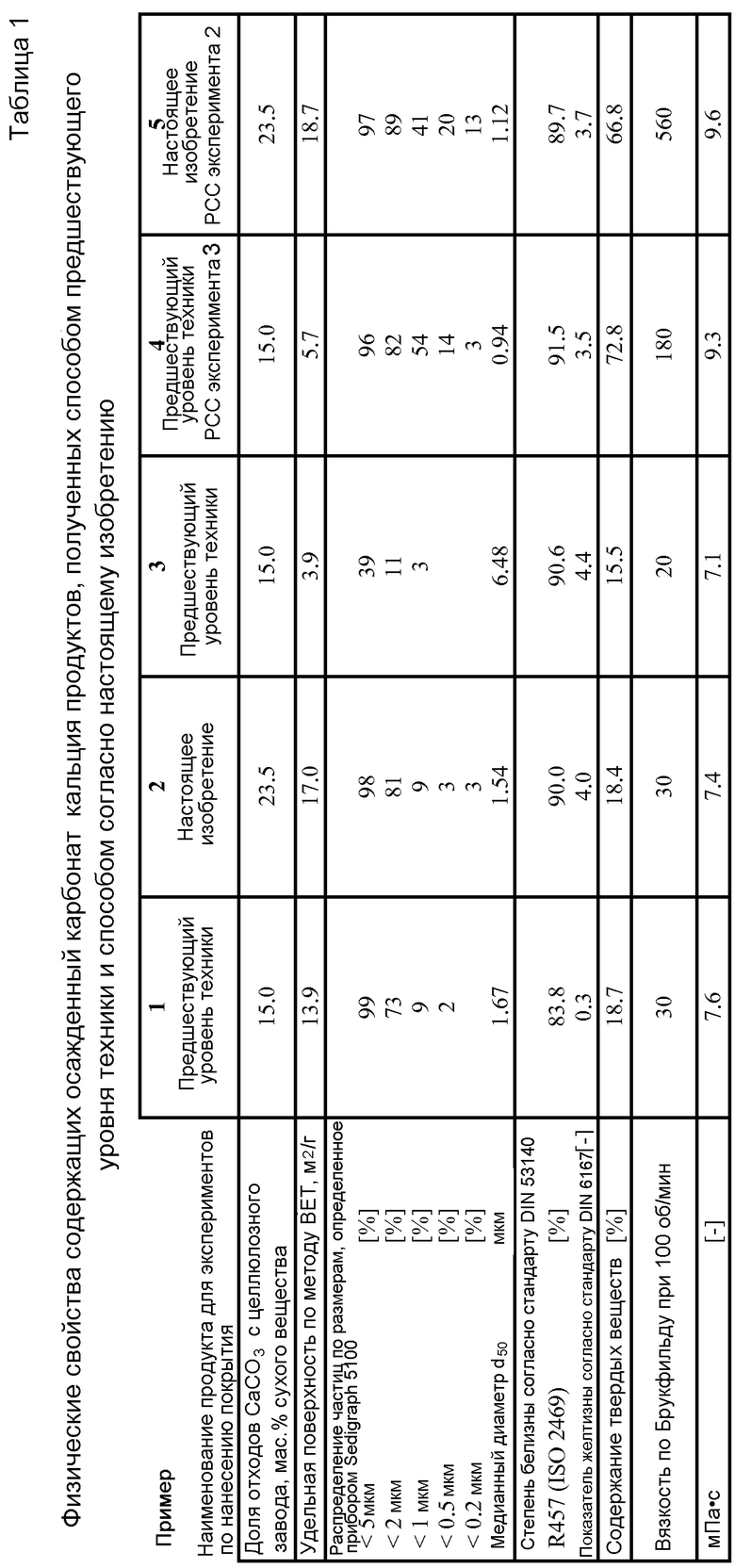

фиг. 2 представляет полученную методом SEM микрофотографию PCC скаленоэдрической формы, имеющего розетковидную агрегатную структуру и полученного путем насыщения диоксидом углерода согласно способу предшествующего уровня техники, который описан в примере 1;

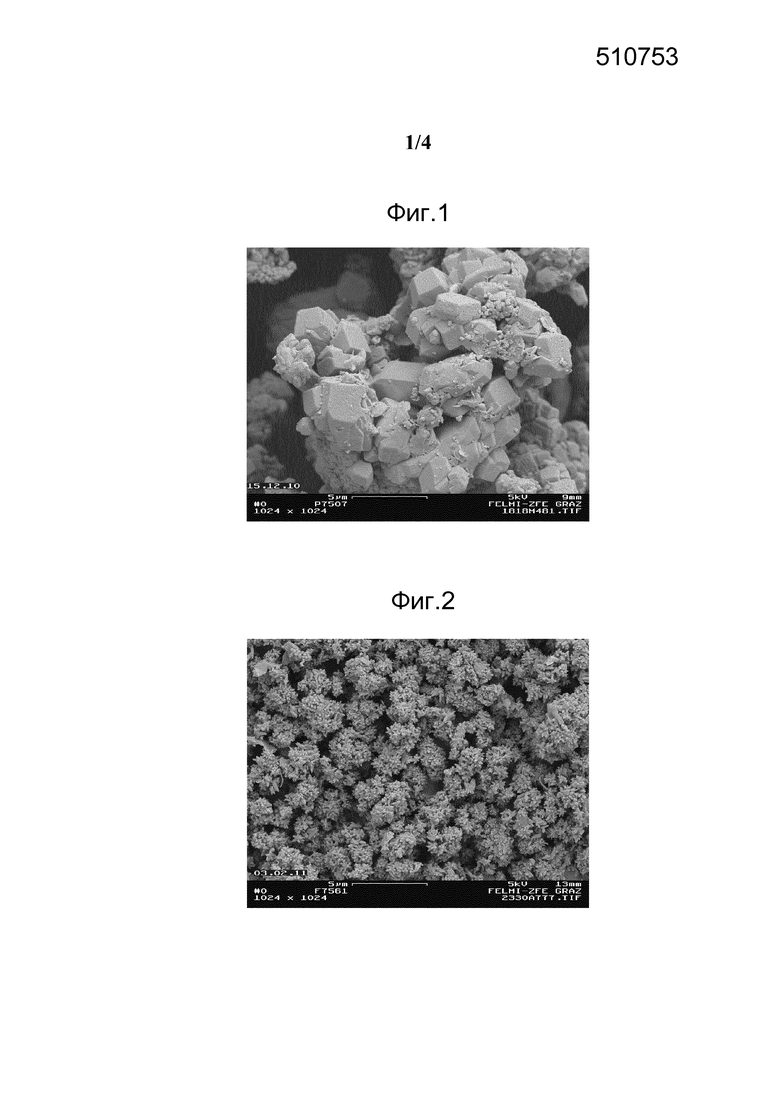

фиг. 3 представляет полученную методом SEM микрофотографию PCC скаленоэдрической формы, имеющего розетковидную агрегатную структуру и полученного согласно настоящему изобретению способом, описанным в примере 2;

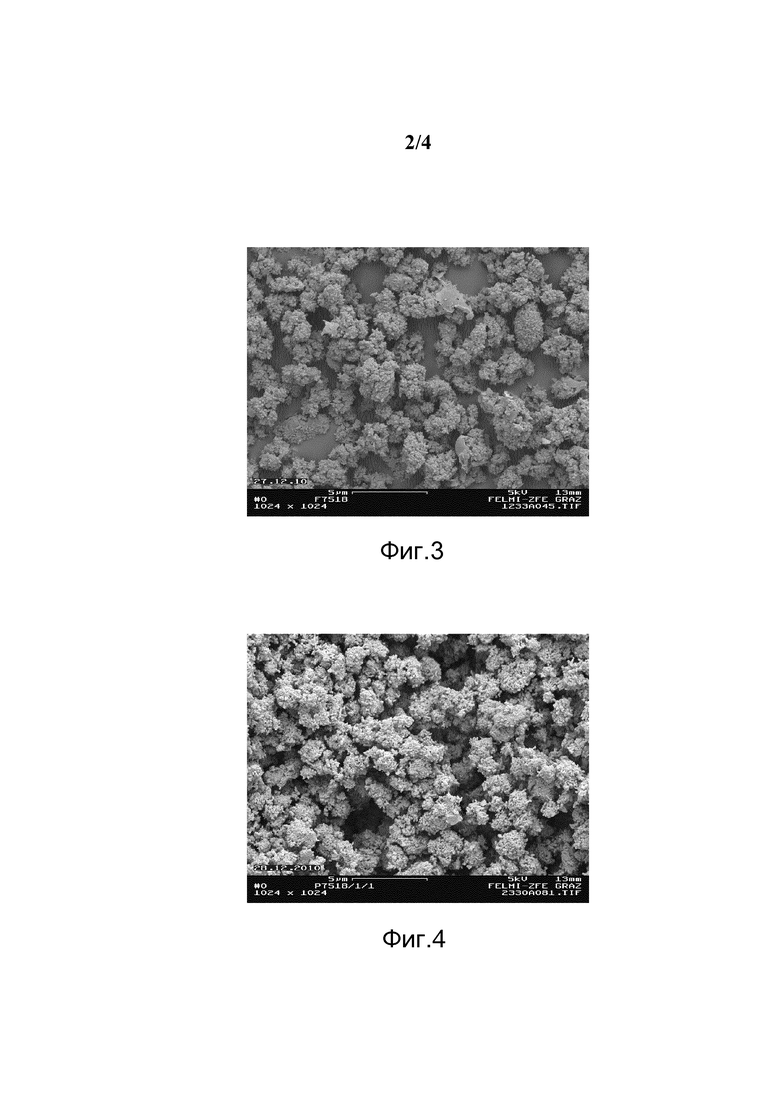

фиг. 4 представляет полученную методом SEM микрофотографию PCC скаленоэдрической формы, используемого для покрытия и изготовленного согласно настоящему изобретению способом, описанным в примере 5;

фиг. 5 представляет схему, иллюстрирующую технологический путь способа предшествующего уровня техники, который известен заявителю; и

фиг. 6 представляет схему, иллюстрирующую технологический путь способа согласно настоящему изобретению.

Подробное описание изобретения

Все части, процентные доли и соотношения, используемые в настоящем документе, выражены в массе сухого вещества, если не определено другое условие. Все документы, процитированные в настоящем документе, включаются в него посредством ссылки.

Настоящее изобретение предназначено для решения описанных выше задач путем осуществления способа получения осажденного содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов.

Осажденный содержащий ионы двухвалентного металла карбонатный продукт, имеющий сопоставимую или даже повышенную степень белизны по сравнению с другими осажденными содержащими ионы двухвалентного металла карбонатными продуктами, которые получают из источников отходов и изготавливают способами предшествующего уровня техники, как описано в настоящем изобретении и определено в формуле изобретения.

Принимая во внимание вышеизложенное, авторы настоящего изобретения неожиданно обнаружили, что степень белизны содержащих ионы двухвалентного металла карбонатных минеральных наполнителей и/или покровных пигментов, которые извлечены из источников отходов, можно существенно повышать, используя способ, который включает следующие стадии:

(a) получение низкочистого содержащего ионы двухвалентного металла карбонатного материала, причем содержащий ионы двухвалентного металла карбонатный материал извлечен из отходов;

(b) прокаливание содержащего ионы двухвалентного металла карбонатного материала, полученного на стадии (a) для получения содержащего ионы двухвалентного металла оксида;

(c) гашение содержащего ионы двухвалентного металла оксида, полученного на стадии (b), для получения водной суспензии содержащего ионы двухвалентного металла гидроксида;

(d) насыщение диоксидом углерода водной суспензии содержащего ионы двухвалентного металла гидроксида, полученной на стадии (c), с использованием содержащей диоксид углерода композиции для получения мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц;

(e) последующая обработка мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных на стадии (d), для получения мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц;

(f) смешивание мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных на стадии (e), с водной суспензией содержащего ионы двухвалентного металла гидроксида, которая была получена гашением высокочистого содержащего ионы двухвалентного металла оксида, для получения в результате этого реакционной смеси; и

(g) насыщение диоксидом углерода полученной в результате реакционной смеси, полученной на стадии (f), для получения осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющего повышенную степень белизны по сравнению с осажденными содержащими ионы двухвалентного металла карбонатными частицами, полученными на стадии (d).

Кроме того, авторы настоящего изобретения также неожиданно обнаружили, что, используя способ согласно настоящему изобретению, количество низкочистого содержащего ионы двухвалентного металла карбоната в конечном осажденном продукте можно почти удваивать без ущерба для высокой степени белизны получаемого в результате конечного продукта. Можно сказать, что степень белизны конечного продукта даже повышается, хотя он содержит почти удвоенное количество низкочистого содержащего ионы двухвалентного металла карбоната по сравнению с сопоставимым известным продуктом предшествующего уровня техники.

В свете настоящего изобретения термин “отходы” определяется как неорганические материалы, остающиеся после процесса производства, или как материалы, полученные после регенерации продукта, содержащего такие неорганические материалы, такие как, например, неорганический материал, который образуется в результате переработки бумаги. Некоторые компоненты отходов имеют экономическое значение, и их можно регенерировать после надлежащего извлечения. Согласно настоящему изобретению, компонент, имеющий экономическое значение, представляет собой содержащий ионы двухвалентного металла карбонатный материал, такой как, например, содержащий карбонат кальция, карбонат магния, карбонат бериллия, карбонат стронция или карбонат бария материал, и, в частности, содержащий карбонат кальция материал, в том числе существующий в своей природной форме как тонкодисперсный (или природный) карбонат кальция (GCC), и/или осажденный карбонат кальция (PCC), который также известен как синтетический карбонат кальция. Данные отходы могут представлять собой любые отходы, в которых находится существенное количество содержащего ионы двухвалентного металла карбонатного материала и, в частности, содержащего карбонат кальция материала, и они представляют собой, например, отходы, образующиеся в целлюлозно-бумажной промышленности.

Термин “суспензия” в контексте настоящего изобретения представляет собой суспензию, в которой содержатся практически нерастворимые твердые вещества и вода, а также другие необязательные добавки и которая, как правило, имеет более высокую плотность, чем не содержащая твердых веществ жидкость, из которой получена данная суспензия.

Термин “удельная поверхность” (SSA) или “удельная поверхность по методу Брунауэра-Эммета-Теллера” (BET) в контексте настоящего изобретения представляет собой удельную поверхность, измеряемую с использованием способа, представленного в приведенном ниже разделе “Примеры”.

Термин “тонкодисперсный карбонат кальция” (GCC) в контексте настоящего изобретения представляет собой карбонат кальция, полученный из природных источников, таких как мрамор, мел или известняк, и подвергнутый обработке, такой как измельчение, просеивание и/или фракционирование, во влажных и/или сухих условиях, например с помощью циклона.

Термин “осажденный карбонат кальция” (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, получаемый, как правило, путем осаждения в результате реакции диоксида углерода и гидроксида кальция (гашеная известь) в водной среде или путем осаждения с использованием источников ионов кальция и карбоната в воде. Кроме того, осажденный карбонат кальция может также представлять собой продукт, получаемый взаимодействием содержащих ионы кальция и карбоната солей, таких как, например, хлорид кальция и карбонат натрия, в водной среде.

Термин “степень белизны” при использовании в контексте настоящего изобретения представляет собой процентную долю рассеянного света, отраженного от поверхности бумаги или изготовленной из порошка таблетки, которую составляет пигмент. Имеющий более высокую белизну лист или пигмент отражает больше рассеянного света. При использовании в настоящем документе степень белизны бумаги или пигмента можно измерять при длина волны света, составляющей 457 нм (R457), и выражать в процентах.

Термин “низкочистый содержащий ионы двухвалентного металла карбонатный материал” в контексте настоящего изобретения представляет собой содержащий ионы двухвалентного металла карбонат, такой как карбонат кальция или карбонат магния, имеющий степень белизны R457 согласно стандарту ISO, составляющую менее чем приблизительно 90% при измерении согласно стандарту ISO 2469.

Термин “высокочистый содержащий ионы двухвалентного металла карбонатный материал” в контексте настоящего изобретения представляет собой содержащий ионы двухвалентного металла карбонат, такой как карбонат кальция или карбонат магния, имеющий степень белизны R457 согласно стандарту ISO, составляющую, по меньшей мере, приблизительно 94% при измерении согласно стандарту ISO 2469.

Термин “содержащий PCC/отходы CaCO3 композитный продукт” в контексте настоящего изобретения определяется как содержащий осажденный карбонат кальция продукт, который получают после второй стадии насыщения диоксидом углерода (стадия (g)) изобретенного способа. Оба выражения используют как синонимы.

Термин “последующая обработка” в контексте настоящего изобретения определяется как стадия, на которой изготавливают желательные дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы. Последующая обработка представляет собой, в частности, механическую дезагломерацию скоплений или агломератов в шаровой мельнице или подобный процесс, или перекристаллизацию на стадии термического старения или подобный процесс, или механическое обезвоживание при высоком давлении с последующим повторным диспергированием осадка на фильтре.

Фиг. 5 иллюстрирует схему технологического процесса изготовления содержащего карбонат кальция продукта из содержащих карбонат кальция отходов целлюлозного производства согласно способу предшествующего уровня техники, известного авторам настоящего изобретения. На первой стадии содержащие карбонат кальция отходы целлюлозного производства 10 вводят в контакт с водой для получения водной суспензии 12 карбоната кальция, после чего следует мокрый помол 14 карбоната кальция. Переработанные таким способом “отходы карбоната кальция” имеют степень белизны, составляющую 67,2% при измерении согласно стандарту ISO 2469, и удельную поверхность (SSA) по методу BET, составляющую 14,9 м2/г. Параллельно высокочистую негашеную известь (CaO) 18 для изготовления осажденного карбоната кальция гасят водой, получая в результате суспензию гидроксида кальция (так называемое “известковое молоко”) 20. Суспензию гидроксида кальция 20 затем добавляют 16 в “отходы карбоната кальция”, полученные путем мокрого помола 14, и объединенную смесь 16, содержащую “отходы карбоната кальция” и суспензию гидроксида кальция, направляют на стадию насыщения диоксидом углерода 17, используя содержащую диоксид углерода композицию, такую как диоксид углерода или содержащий диоксид углерода газ. Конечный продукт, полученный после этой стадии насыщения диоксидом углерода, представляет собой содержащий карбонат кальция продукт 22, содержащий до 15 мас.% “отходов карбоната кальция” в пересчете на сухую массу конечного содержащего карбонат кальция продукта. Конечный содержащий карбонат кальция продукт имеет степень белизны, составляющую 83,8% при измерении согласно стандарту ISO 2469, удельную поверхность (SSA) по методу BET, составляющую 13,9 м2/г, и среднемассовый диаметр частиц d50, составляющий 1,7 мкм при измерении прибором Sedigraph 5100.

В качестве альтернативы, фиг. 6 иллюстрирует схему технологического процесса изготовления содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов способом согласно настоящему изобретению.

Прежде всего, получают низкочистый содержащий ионы двухвалентного металла карбонатный материал 10 (далее в настоящем документе называется термином “отходы карбонатного материала” 10), который извлекают из отходов. Низкочистый содержащий ионы двухвалентного металла карбонатный материал 10 представляет собой материал, имеющий формулу M2+CO3 2- (т. е. MCO3), где M2+ представляет собой ион двухвалентного металла, выбранный из группы, включающей Be2+, Mg2+, Ca2+, Sr2+ и Ba2+, и представляет собой предпочтительно Mg2+ и Ca2+ и наиболее предпочтительно Ca2+.

На первой стадии отходы карбонатного материала 10 направляют на стадию прокаливания 24, чтобы получать соответствующий содержащий ионы двухвалентного металла оксид. Для этой цели отходы карбонатного материала 10 помещают в обжиговую камеру или печь с необязательным вводом содержащего кислород газа, и данную обжиговую камеру или печь нагревают до температуры, которая является достаточной для превращения отходов карбонатного материала 10 в соответствующий содержащий ионы двухвалентного металла оксид. Для прокаливания карбоната кальция (CaCO3) типичные температуры находятся в интервале от 900 до 1300°C, и для прокаливания карбоната магния (MgCO3) типичные температуры находятся в интервале от 800 до 1200°C. Содержащий ионы двухвалентного металла оксид представляет собой материал, имеющий формулу M2+O2- (т. е. MO), где M2+ представляет собой ион двухвалентного металла, выбранный из группы, включающей Be2+, Mg2+, Ca2+, Sr2+ и Ba2+, и он представляет собой предпочтительно Mg2+ и Ca2+ и наиболее предпочтительно Ca2+.

Полученный соответствующий содержащий ионы двухвалентного металла оксид затем направляют на стадию гашения 26. Для этой цели содержащий ионы двухвалентного металла оксид добавляют в воду в реакторе при перемешивании. Перед добавлением содержащего ионы двухвалентного металла оксида, однако, температура воды находится в интервале от 30 до 90°C, составляя предпочтительно 70°C, и можно необязательно вводить добавки, такие как натриевая соль лимонной кислоты. После этого водную суспензию содержащего ионы двухвалентного металла оксида гасят при непрерывном перемешивании для получения водной суспензии соответствующего содержащего ионы двухвалентного металла гидроксида, причем в том случае, когда гидроксид представляет собой гидроксид кальция, данная суспензия представляет собой так называемое “известковое молоко”. Содержащий ионы двухвалентного металла гидроксид представляет собой материал, имеющий формулу M2+(OH-)2 (т. е. M(OH)2), где M2+ представляет собой ион двухвалентного металла, выбранный из группы, включающей Be2+, Mg2+, Ca2+, Sr2+ и Ba2+, и он представляет собой предпочтительно Mg2+ и Ca2+ и наиболее предпочтительно Ca2+. Полученная в результате водная суспензия содержащего ионы двухвалентного металла гидроксида предпочтительно имеет содержание твердых веществ в интервале от 5 до 30 мас.% по отношению к сухой массе содержащего ионы двухвалентного металла гидроксида.

Водная суспензия содержащего ионы двухвалентного металла гидроксида, которую необязательно можно просеивать, затем поступает на стадию насыщения диоксидом углерода 28 с использованием содержащей диоксид углерода композиции. Содержащую диоксид углерода композицию, используемую согласно настоящему изобретению, выбирают из газообразного диоксида углерода, жидкого диоксида углерода, твердого диоксида углерода и газа, содержащего диоксид углерода, и предпочтительно содержащая диоксид углерода композиция представляет собой газообразную смесь диоксида углерода и других газов, такую как диоксид углерода, содержащий топочные газы, образующиеся в промышленных процессах, таких как процессы горения, процессы прокаливания или аналогичные процессы. Когда используют газообразную смесь диоксида углерода и других газов, затем диоксид углерода присутствует в интервале от 8 до приблизительно 99 об.% и предпочтительно в интервале от 10 до 25 об.%, составляя, например, 20 об.%. Перед введением содержащей диоксид углерода композиции температура водной суспензии содержащего ионы двухвалентного металла гидроксида находится в интервале от 10 до 70°C и предпочтительнее в интервале от 10 до 30°C, составляя, например, 20°C. Кроме того, в реакционную смесь можно необязательно вводить добавки, такие как сахароза, сахароспирты или лимонная кислота. После этого содержащую диоксид углерода композицию вводят в водную суспензию содержащего ионы двухвалентного металла гидроксида со скоростью, составляющей от 0,05 до 2 кг CO2/ч на 1 кг сухого Ca(OH)2 и предпочтительно от 0,2 до 0,8 кг CO2/ч на 1 кг сухого Ca(OH)2, при одновременном перемешивании реакционной смеси. Окончание реакции насыщения диоксидом углерода достигается, когда удельная электропроводность реакционной смеси проходит через минимальный уровень, и значение pH водной суспензии содержащего ионы двухвалентного металла гидроксида, которое, как правило, находится в интервале от 10 до 13, снижается до уровня, составляющего от 6 до 8, свидетельствуя, что практически весь содержащий ионы двухвалентного металла гидроксид превратился в соответствующий содержащий ионы двухвалентного металла карбонат.

Полученную в результате суспензию осажденных содержащих ионы двухвалентного металла карбонатных частиц, которые состоят из скоплений или агломератов мелких частиц, затем подвергают дальнейшей переработке или направляют на стадию последующей обработки 30 для получения суспензии мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц. Любого рода последующую обработку для дезагломерации, которая является известной специалисту в данной области техники, такую как, например, механическая дезагломерация в шаровой мельнице или подобный процесс, или перекристаллизация (созревание Оствальда (Ostwald)) на стадии термического старения или подобный процесс, или механическое обезвоживание при высоком давлении с последующим повторным диспергированием осадка на фильтре, можно использовать, чтобы изготавливать желательные мелкие дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы.

Термином “дискретные частицы” заявитель обозначает частицы, которые не представляют собой скопления, агрегаты или агломераты частиц.

Мелкие дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы имеют формулу M2+CO3 2- (т. е. MCO3), где M2+ представляет собой ион двухвалентного металла, выбранный из группы, включающей Be2+, Mg2+, Ca2+, Sr2+ и Ba2+, и он представляет собой предпочтительно Mg2+ и Ca2+ и наиболее предпочтительно Ca2+. В том случае, когда полученные в результате мелкие дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы представляют собой мелкие дискретные содержащие осажденный карбонат кальция частицы, указанные частицы проявляют степень белизны, составляющую приблизительно 70% при измерении согласно стандарту ISO 2469, и удельная поверхность (SSA) по методу BET составляет приблизительно 30 м2/г.

Термин “мелкие дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы” в значении настоящего изобретения означает частицы, размеры которых составляют от 10 до 500 нм, предпочтительно находясь в интервале от 50 до 200 нм, и удельная поверхность составляет от 5 до 15 м2/г, предпочтительно находясь в интервале от 20 до 50 м2/г.

На последующей стадии полученную суспензию мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц смешивают 32 с водной суспензией содержащего ионы двухвалентного металла гидроксида, которая была получена путем гашения 18 высокочистого содержащего ионы двухвалентного металла оксида 16 для получения в результате этого реакционной смеси. Можно использовать любой высокочистый содержащий ионы двухвалентного металла оксид. Предпочтительно используют высокочистый содержащий ионы двухвалентного металла оксид в сухой форме, например, сухой CaO или сухой MgO. Содержание твердых веществ мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц в суспензии, как правило, зависит от выбранного способа последующей обработки (например, путем механический дезагломерации или перекристаллизации на стадии термического старения) мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных после стадии насыщения диоксидом углерода 28, но обычно оно находится в интервале от 5 до 60 мас.% и предпочтительно в интервале от 10 до 40 мас.% по отношению к суммарной массе суспензии.

На следующей стадии полученная в результате реакционная смесь водной суспензии содержащего ионы двухвалентного металла гидроксида и мелкие частицы осажденного содержащего ионы двухвалентного металла карбоната поступает на последующую обработку путем насыщения диоксидом углерода 34 с использованием содержащей диоксид углерода композиции. В качестве содержащей диоксид углерода композиции, используемой согласно настоящему изобретению, выбирают газообразный диоксид углерода, жидкий диоксид углерода, твердый диоксид углерода и газ, содержащий диоксид углерода, причем предпочтительная содержащая диоксид углерода композиция представляет собой газообразную смесь диоксида углерода и других газов, такую как диоксид углерода, содержащий топочные газы, образующиеся в промышленных процессах, таких как процессы горения, процессы прокаливания или аналогичные процессы. Когда используют газообразную смесь, содержащую диоксид углерода и другие газы, то содержание диоксида углерода находится в интервале от 8 до приблизительно 99 об.% и предпочтительно в интервале от 10 до 25 об.%, составляя, например, 20 об.%. Перед введением содержащей диоксид углерода композиции температура полученной в результате реакционной смеси водной суспензии содержащего ионы двухвалентного металла гидроксида и мелких или ультрамелких частиц осажденного содержащего ионы двухвалентного металла карбоната находится в интервале от 10 до 70°C и предпочтительнее в интервале от 15 до 60°C, составляя, например, 50°C. Кроме того, в реакционную смесь можно необязательно вводить добавки, такие как сахароза, сахароспирты или лимонная кислота. После этого содержащую диоксид углерода композицию вводят в полученную в результате реакционную смесь водной суспензии содержащего ионы двухвалентного металла гидроксида и мелких или ультрамелких дискретных частиц осажденного содержащего ионы двухвалентного металла карбоната со скоростью, составляющей от 0,05 до 2 кг CO2/ч на 1 кг сухого Ca(OH)2 и предпочтительно от 0,2 до 0,8 кг CO2/ч на 1 кг сухого Ca(OH)2, при одновременном перемешивании реакционной смеси. Окончание реакции насыщения диоксидом углерода достигается, когда удельная электропроводность реакционной смеси проходит через минимальный уровень, и значение pH водной суспензии содержащего ионы двухвалентного металла гидроксида, которое, как правило, находится в интервале от 10 до 13, снижается до уровня, составляющего от 6 до 8, свидетельствуя, что практически весь содержащий ионы двухвалентного металла гидроксид превратился в соответствующий содержащий ионы двухвалентного металла карбонат 36. Осажденный содержащий ионы двухвалентного металла карбонат 36 имеет формулу M2+CO3 2- (т. е. MCO3), где M2+ представляет собой ион двухвалентного металла, выбранный из группы, включающей Be2+, Mg2+, Ca2+, Sr2+ и Ba2+, и он представляет собой предпочтительно Mg2+ и Ca2+ и наиболее предпочтительно Ca2+.

Согласно варианту осуществления настоящего изобретения, по меньшей мере, часть осажденного содержащего ионы двухвалентного металла карбонатного продукта, полученного на стадии (g), можно направлять, по меньшей мере, на одну последующую стадию насыщения диоксидом углерода, где, по меньшей мере, часть осажденного содержащего ионы двухвалентного металла карбонатного продукта, полученного на стадии (g), сначала смешивается с водной суспензией содержащего ионы двухвалентного металла гидроксида, которая была получена гашением высокочистого содержащего ионы двухвалентного металла оксида, для получения в результате реакционной смеси, и затем полученная в результате реакционная смесь подвергается насыщению диоксидом углерода. Таким образом, становится возможным регулирование степени белизны конечного продукта в зависимости от последующего применения данного продукта. Другими словами, при направлении осажденного содержащего ионы двухвалентного металла карбонатного продукта, полученного на стадии (g), по меньшей мере, на одну последующую стадию насыщения диоксидом углерода, где, по меньшей мере, часть осажденного содержащего ионы двухвалентного металла карбонатного продукта, полученного на стадии (g), сначала смешивается с водной суспензией содержащего ионы двухвалентного металла гидроксида, которая была получена гашением высокочистого содержащего ионы двухвалентного металла оксида, для получения в результате реакционной смеси, и затем полученная в результате реакционная смесь подвергается насыщению диоксидом углерода, становится возможным получение конечных продуктов, имеющих более высокую степень белизны, чем осажденный содержащий ионы двухвалентного металла карбонатный продукт, полученный на стадии (g).

Кроме того, оказывается возможным повторение стадии насыщения диоксидом углерода (d), по меньшей мере, один раз перед продолжением со стадией последующей обработки (e).

Согласно предпочтительному варианту осуществления настоящего изобретения, осажденные содержащие ионы двухвалентного металла карбонатные частицы, полученные на стадии (g) изобретенного способа, имеют степень белизны R457 согласно стандарту ISO в интервале от 88 до 94% при измерении согласно стандарту ISO 2469.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения, осажденные содержащие ионы двухвалентного металла карбонатные частицы, полученные на стадии (g), имеют удельную поверхность (SSA) в интервале от 3 до 30 м2/г, предпочтительно в интервале от 5 до 20 м2/г при измерении с использованием метода BET согласно стандарту ISO 9277.

Кроме того, оказывается предпочтительным, что осажденные содержащие ионы двухвалентного металла карбонатные частицы, полученные на стадии (g), имеют среднемассовый диаметр частиц d50 в интервале от 0,5 до 7 мкм, предпочтительно в интервале от 0,8 до 5 мкм и предпочтительнее в интервале от 1 до 3 мкм при измерении с использованием прибора Sedigraph™, продаваемого компанией MICROMERITICS.

Согласно следующему варианту осуществления настоящего изобретения, низкочистый содержащий ионы двухвалентного металла карбонатный материал, полученный на стадии (a), предпочтительно представляет собой содержащий карбонат кальция материал, и осажденный содержащий ионы двухвалентного металла карбонатный продукт, полученный на стадии (g), представляет собой осажденный карбонат кальция. В этом случае полученный конечный продукт представляет собой содержащий карбонат кальция продукт 36, включающий до 50 мас.% “отходов карбонат кальция” по отношению к сухой массе конечного содержащего карбонат кальция продукта. Конечный содержащий карбонат кальция продукт 36 имеет степень белизны R457 согласно стандарту ISO, которая составляет 90,0% при измерении согласно стандарту ISO 2469, удельную поверхность (SSA) по методу BET, составляющую 17,0 м2/г, и среднемассовый диаметр частиц d50, составляющий приблизительно 1,5 мкм.

Следует отметить, что массовое процентное соотношение “отходов карбоната кальция”, которые содержатся в конечном продукте, находится в зависимости от желательной степени белизны конечного продукта и чистоты “отходов карбоната кальция”. В настоящем случае, где используются весьма низкочистые “отходы карбоната кальция”, лишь до 25 мас.% указанных “отходов карбоната кальция” может находиться в содержащем карбонат кальция продукте 36 для указанной минимальной степени белизны R457, составляющей 90%, согласно стандарту ISO 2469.

Без намерения ограничиваться какой-либо теорией, считается, что на данной последующей стадии насыщения диоксидом углерода 34 мелкие дискретные осажденные содержащие ионы двухвалентного металла карбонатные частицы действуют в качестве затравочного материала для осаждения осажденного содержащего ионы двухвалентного металла карбонатного продукта 36, который образуется путем реакции содержащей диоксид углерода композиции и высокочистого содержащего ионы двухвалентных металлов гидроксида на данной последующей стадии насыщения диоксидом углерода. Осажденный содержащий ионы двухвалентного металла карбонат, полученный из высокочистого содержащего ионы двухвалентного металла гидроксида, растет как “оболочка” вокруг осажденных содержащих ионы двухвалентного металла карбонатных частиц (“сердцевина”), которые имеют низкую чистоту и низкую степень белизны. Таким образом, авторы настоящего изобретения получили осажденный содержащий ионы двухвалентного металла карбонатный продукт, имеющий повышенную степень белизны по сравнению с осажденными содержащими ионы двухвалентного металла карбонатными частицами, полученными на первой стадии насыщения диоксидом углерода 28, и по сравнению с содержащими осажденный карбонат кальция продуктами, которые получены из содержащих соединения кальция материалов отходов согласно способам предшествующего уровня техники.

Если это требуется, водная суспензия, включающая осажденный содержащий ионы двухвалентного металла карбонатный продукт, полученный на стадии (g) (или включающая осажденный содержащий ионы двухвалентного металла карбонатный продукт, полученный, по меньшей мере, на одной последующей стадия насыщения диоксидом углерода после стадии (g)), может поступать на дополнительные стадии 38 последующей обработки, включающие, помимо прочих, разделение, фильтрование, концентрирование и высушивание, для получения высушенного осажденного карбоната кальция. Следует отметить, в частности, что стадия концентрирования является весьма полезной, потому что таким способом может быть получена водная суспензия, в которой содержание твердых веществ конечного осажденного содержащего ионы двухвалентного металла карбонатного продукта находится в интервале от 40 до 80 мас.% по отношению к суммарной массе водной суспензии, и такую суспензию предпочтительно используют в последующих приложениях, таких как изготовление покрытий для бумаги или картона.

Настоящее изобретение также относится к водной суспензии, включающей осажденный содержащий ионы двухвалентного металла карбонат и полученной способом согласно настоящему изобретению, а также к высушенному осажденному содержащему ионы двухвалентного металла карбонату, полученному способом согласно настоящему изобретению. Согласно настоящему изобретению, термин “сухой” предпочтительно означает конечный осажденный содержащий ионы двухвалентного металла карбонатный продукт, в котором содержание воды составляет менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% и еще предпочтительнее менее чем 2 мас.%.

Кроме того, настоящее изобретение относится к использованию водной суспензии или высушенного осажденного содержащего ионы двухвалентного металла карбоната согласно настоящему изобретению в покровных композициях или в качестве наполнителей в промышленном производстве бумаги, пластмасс и красок.

Кроме того, настоящее изобретение относится также к использованию высушенного осажденного содержащего ионы двухвалентного металла карбоната согласно настоящему изобретению в производстве пигментов, каучука, пластмасс, строительных материалов и красок.

Примеры

Следующие примеры предназначены для иллюстрации определенных вариантов осуществления настоящего изобретения, и следует понимать, что они не ограничивают настоящее изобретение каким-либо образом.

Для цели настоящего изобретения, значение параметра d50 (%) получают путем измерения размеров частиц, причем 50 мас.% частиц имеют диаметр, который, соответственно, составляет менее чем данное значение или равняется ему.

Термин “мас.%” означает массовую процентную долю материала и определяется как результат деления массы mmat материала на суммарную массу mtot смеси.

Методы измерений

Измерение pH суспензии

Значение pH суспензии измеряли при 25°C, используя измеритель pH Mettler Toledo Seven Easy и электрод Mettler Toledo InLab® Expert Pro pH.

Сначала осуществляли трехточечную калибровку прибора (согласно сегментному методу), используя имеющиеся в продаже буферные растворы (от компании Aldrich), у которых значения pH составляли 4, 7 и 10 при 20°C.

Приведенные значения pH представляют собой определенные прибором значения в конечной точке (конечная точка представляет собой точку, в которой измеряемый сигнал отличается менее чем на 0,1 мВ от среднего значения, получаемого в течение последних (предыдущих 6 секунд)).

Удельная поверхность по методу BET

Удельную поверхность по методу BET (также обозначается сокращением SSA) определяли согласно стандарту ISO 9277, используя прибор Tristar II 3020, продаваемый компанией MICROMERITICS™.

Распределение частиц по размерам (массовое процентное содержание частиц с диаметром менее X мкм) и весовой медианный диаметр частиц (d50) тонкодисперсного материала (d50 (мкм))

Sedigraph™ 5100

Весовой медианный диаметр частиц и массовое распределение по диаметру частиц тонкодисперсного материала определяли, используя метод седиментации, т. е. анализ седиментационного поведения в поле силы тяжести. Измерения осуществляли, применяя прибор Sedigraph™ 5100, продаваемый компанией MICROMERITICS™.

Данный метод и прибор известны специалисту в данной области техники, и их обычно используют для определения размеров частиц наполнителей и пигментов. Образцы изготавливали, добавляя количество продукта, соответствующее 4 г сухого PCC, в 60 мл водного раствора 0,1 мас.% Na4P2O7. Образцы диспергировали в течение трех минут, используя высокоскоростной смеситель Polytron PT 3000/3100 при скорости 15000 об/мин. После этого на образцы воздействовали ультразвуком, используя ультразвуковую ванну в течение 15 минут, а затем помещали для перемешивания в смесительную камеру прибора Sedigraph.

Измерение вязкости

Вязкость по Брукфильду (Brookfield) измеряли после одноминутного перемешивания путем использования вискозиметра модели RVT Brookfield™ при температуре 20°C и скорости вращения 100 об/мин (оборотов в минуту) соответствующего дискового шпинделя 2, 3 или 4.

Массовая доля (массовое процентное содержание) твердых веществ материала в суспензии

Массовую долю твердых веществ (также называется термином “содержание твердых веществ”) материала определяли делением массы твердого материала на суммарную массу водной суспензии.

Массу твердого материала определяли путем взвешивания твердого материала, полученного испарением водной фазы суспензии и высушиванием полученного материала до постоянной массы.

Измерение степени белизны и показателя желтизны

Степень белизны и показатель желтизны пигмента из полученных частиц измеряли, используя прибор ELREPHO 450x от компании Datacolor, согласно стандартам ISO 2469 и DIN 6167, соответственно.

Образцы высушивали в печи при 105°C до остаточного содержания влаги, составляющего менее чем 0,5 мас.%, и полученный в результате порошок обрабатывали для дезагломерации частиц порошка. Из 12 г указанного порошка изготавливали таблетку путем прессования под давлением 4 бар (0,4 МПа) в течение 15 секунд. В результате получали изготовленную из порошка таблетку диаметром 45 мм, которую затем подвергали исследованиям.

Согласно настоящему изобретению, показатель желтизны определяли путем измерения коэффициента отражения полученного содержащего осажденный карбонат кальция продукта, причем используемый источник света представлял собой лампу D65, и стандартный угол наблюдения составлял 10°.

Показатель желтизны согласно стандарту DIN 6167 вычисляют следующим образом:

где X, Y и Z представляют значения трехцветных коэффициентов, которые определяет Международная комиссия по освещению (CIE), причем данные коэффициенты зависят от источника света и угла наблюдения, как указано в представленной ниже таблице:

Измерение поверхностной шероховатости по методу Паркера (Parker)

Шероховатость по методу Паркера (PPS) определяли согласно стандарту ISO 8791-4: 2007 и выражали в микрометрах. Значение поверхностной шероховатости получали путем измерения воздушного потока на поверхности бумажного листа, т. е. в плоскости xy. Измерение осуществляли, используя измерительное устройство, при определенном давлении измерительного устройства на поверхность бумаги и с определенной каучуковой плитой на обратной стороне бумаги; получаемые в результате значения вычисляли по разности давлений и описывали как ширину щели, которая позволяет воздуху проходить между измерительным устройством и поверхностью бумаги.

A. Изготовление осажденного карбоната кальция из отходов целлюлозного завода

Пример 1. Сравнительный пример

Данный пример описывает способ предшествующего уровня техники для изготовления содержащего карбонат кальция продукта с использованием исходного карбоната кальция, полученного из отходов целлюлозного завода, где карбонат кальция, полученный из отходов целлюлозного завода, подвергают мокрому помолу и затем используют в реакции насыщения диоксидом углерода вместе с водной суспензией высокочистого гидроксида кальция.

Отходы низкочистого CaCO3, образующиеся в процессе химической очистки в производстве небеленой сульфатной целлюлозы, получали с завода Telemaco Borba компании Klabin Papeis S. A. (Бразилия). Добавляли 845 кг указанных отходов CaCO3, содержащих 75,9 мас.% сухого вещества, в 300 л водопроводной воды при 20°C в 700-литровом диспергировочном резервуаре для перемешивания, оборудованном плитой для растворения. Перед добавлением отходов CaCO3 в воду в качестве диспергирующего вещества добавляли 20,7 кг соответствующего диспергатора, хорошо известного специалисту в данной области техники. Отходы CaCO3 превращались (диспергировались), образуя в водную суспензию отходов CaCO3 при введении влажной массы при интенсивном перемешивании. Водная суспензия отходов CaCO3 имела содержание твердых веществ, составляющее 56,2 мас.%.

Полученную суспензию отходов CaCO3 затем подвергали мокрому помолу двукратным пропусканием через 50-литровую вертикальную шаровую мельницу, в которую помещали 96 кг измельчающих шаров из диоксида циркония, содержащего оксид церия, диаметр которых составлял 1,0 мм (первый помол) и 0,45 мм (второй помол), соответственно. Для получения конечного целевого измельчения, при котором приблизительно 83% частиц имели среднемассовый размер, составляющий менее чем 1 мкм при измерении с использованием прибора Sedigraph 5100, требовалась суммарная удельная энергия измельчения, составляющая 156 кВт•ч/DMT (DMT означает метрическую тонну сухого вещества). Перед мокрым помолом в мельницу добавляли дополнительно 12,4 кг соответствующего диспергирующего вещества, хорошо известного специалисту в данной области техники.

Добавляли 200 кг высокочистой негашеной извести CaO класса PCC от компании Kalkwerk LEUBE (Голлинг, Австрия) в 1700 л водопроводной воды при 50°C в перемешиваемом реакторе для гашения. Перед гашением в воду для гашения добавляли 0,66 кг водного раствора 30 мас.% цитрат натрия. Негашеную известь гасили в течение 30 минут при непрерывном перемешивании, и полученную в результате суспензию гидроксида кальция (“известковое молоко”) доводили до содержания твердых веществ, составляющего 13,7%, путем разбавления известкового молока водой при 60°C, а затем просеивали через сито с размером ячеек 200 мкм для удаления крупных частиц.

Насыщение диоксидом углерода осуществляли, используя 2000-литровый перегородчатый цилиндрический реактор из нержавеющей стали, оборудованный газовой мешалкой, трубой из нержавеющей стали для насыщения диоксидом углерода, через которую газовый поток, содержащий диоксид углерода и воздух, направляется на лопастное колесо, и датчиками для измерения значения pH и удельной электропроводности суспензии. В устройство для насыщения углекислым газом добавляли 71 л указанной подвергнутой мокрому помолу суспензии отходов CaCO3, содержащей 55,9 мас.% сухого вещества из отходов CaCO3, и перемешивали с 1679 л водной суспензии, содержащей 13,7 мас.% гидроксида кальция и полученной на стадии гашения, которая описана выше. Температура реакционной смеси составляла 50°C. Газ, содержащий 20 об.% CO2 в воздухе, затем барботировали вверх через реакционную смесь при стандартной объемной скорости потока, составляющей 200 м3/ч (стандартная объемная скорость потока определяется согласно стандарту DIN 1343 при температуре 0°C (273,15 К), давлении 101,325 кПа и относительной влажности 0%) при интенсивном перемешивании. Во время насыщения диоксидом углерода температуру реакционной смеси не ограничивали, и она могла повышаться за счет тепла, образующегося в экзотермической реакции осаждения. Насыщение диоксидом углерода продолжали до тех пор, пока не происходило резкое снижение удельной электропроводности, достигающей минимального значения, что свидетельствовало о практическом завершении насыщения диоксидом углерода. Введение содержащего CO2 газа продолжали в течение дополнительных 10 минут перед прекращением введения газа. Продолжительность насыщения диоксидом углерода, измеряемая от начала введения газа до момента достижения минимальной удельной электропроводности, составляла 97 минут. Реакционную смесь затем просеивали через сито с размером ячеек 45 мкм, и извлеченный просеянный продукт представлял собой водную суспензию CaCO3. Доля низкочистого CaCO3 из отходов целлюлозного завода составляла 15,6 мас.% по отношению к суммарному содержанию сухого вещества CaCO3 в полученном содержащем PCC/отходы CaCO3 композитном продукте. У полученного содержащего PCC/отходы CaCO3 композитного продукта степень белизны R457 согласно стандарту ISO составляла 83,8%.

Физические свойства продукта, полученного способом, описанным в примере 1, представлены ниже в таблице 1.

Пример 2. Пример изобретения

Данный пример относится к изобретенному способу изготовления содержащего карбоната кальция продукта с использованием исходного карбоната кальция, полученного из отходов целлюлозного завода, где карбонат кальция, полученный из отходов целлюлозного завода, прокаливают для получения извести (CaO) из отходов целлюлозного завода и гасят, и полученное в результате известковое молоко затем насыщают диоксидом углерода и обрабатывают для получения определенного осажденного карбоната кальция (PCC) из отходов целлюлозного завода, содержащего ультрамелкие дискретные частицы. Полученный в результате материал затем вводят в реакцию насыщения диоксидом углерода вместе с водной суспензией высокочистого гидроксида кальция (так называемое “известковое молоко”).

Отходы низкочистого CaCO3 из примера 1, образующиеся в процессе химической очистки в производстве небеленой сульфатной целлюлозы, которые обычно получали с завода Telemaco Borba компании Klabin Papeis S. A., прокаливали при температуре в интервале от 900 до 1300°C во вращающейся обжиговой печи и предварительно измельчали в молотковой мельнице для получения низкочистых отходов CaO с целлюлозного завода. Добавляли 200 кг этих отходов CaO (негашеной извести) в 1800 л водопроводной воды при 70°C в перемешиваемый реактор для гашения. Негашеную известь гасили в течение 30 минут при непрерывном перемешивании, и полученную в результате суспензию извлекали как водную суспензию гидроксида кальция (“известковое молоко из отходов”). Добавляли 1800 л указанного известкового молока из отходов в устройство для насыщения диоксидом углерода, причем температура известкового молока из отходов составляла 20°C. Перед насыщением диоксидом углерода добавляли 1,3 л водного раствора, содержащего 70 мас.% сахароспирта (сорбит 80% от компании Brenntag CEE GmbH).

Насыщение диоксидом углерода осуществляли таким же способом, как описано в примере 1. Продолжительность насыщения диоксидом углерода, определенная от начала введения газа до момента достижения минимальной удельной электропроводности, составляла 54 минуты. Реакционную смесь затем просеивали через сито с размером ячеек 45 мкм и механически обезвоживали, используя декантирующую центрифугу типа SC 01 от компании KHD Humboldt Wedag AG. Осадок на фильтре, извлеченный из центрифуги, затем повторно диспергировали в воде и обрабатывали (суспендировали), получая водную суспензию “PCC из отходов целлюлозного завода” содержащую 30,4 мас.% сухого вещества. Во время суспендирования добавляли достаточное количество соответствующего диспергирующего вещества, хорошо известного специалисту в данной области техники. Эту суспензию “PCC из отходов целлюлозного завода”, содержащую 30,4 мас.% твердых веществ, затем пропускали для дезагломерации через вертикальную шаровую мельницу, в которую помещали измельчающие шары из диоксида циркония, содержащего оксид церия, диаметр которых составлял от 0,4 до 0,7 мм. Удельный расход энергии во время переработки в шаровой мельнице составлял 74 кВт•ч/DMT CaCO3 (DMT означает метрическую тонну сухого вещества). Водную суспензию, полученную из шаровой мельницы и содержащую 29,7 мас.% сухого вещества CaCO3, извлекали как водную суспензию, содержащую “обработанный PCC из отходов целлюлозного завода”, для использования в качестве затравочного материала для насыщения диоксидом углерода, как описано ниже. Структура материала, определенная с помощью микрофотографии в сканирующем электронном микроскопе (SEM), содержала дискретные ультрамелкие частицы осажденного карбоната кальция (PCC), причем размер первичных частиц, определенный с помощью SEM, составлял приблизительно от 50 до 200 нм.

Добавляли 200 кг высокочистой негашеной извести CaO класса PCC от компании Kalkwerk LEUBE (Голлинг, Австрия) в 1700 л водопроводной воды при 50°C в перемешиваемом реакторе для гашения. Перед гашением в воду для гашения добавляли 0,66 кг водного раствора 30 мас.% цитрат натрия. Негашеную известь гасили в течение 30 минут при непрерывном перемешивании, и полученную в результате суспензию гидроксида кальция (“известковое молоко”) доводили до содержания твердых веществ, составляющего 13,3%, путем разбавления известкового молока водой при 60°C, а затем просеивали через сито с размером ячеек 200 мкм для удаления крупных частиц.

Насыщение диоксидом углерода осуществляли, используя 2000-литровый перегородчатый цилиндрический реактор из нержавеющей стали, оборудованный газовой мешалкой, трубой из нержавеющей стали для насыщения диоксидом углерода, через которую газовый поток, содержащий диоксид углерода и воздух, направляется на лопастное колесо, и датчиками для измерения значения pH и удельной электропроводности суспензии. В устройство для насыщения углекислым газом добавляли 250 л суспензии, содержащей “обработанный PCC из отходов целлюлозного завода” в количестве 29,7 мас.% твердых веществ, которую получали способом, описанным выше, и перемешивали с 1550 л водной суспензии, содержащей 13,3 мас.% гидроксида кальция и полученной на стадии гашения, которая описана выше. Температура реакционной смеси составляла 50°C. Газ, содержащий 20 об.% CO2 в воздухе, затем барботировали вверх через реакционную смесь при стандартной объемной скорости потока, составляющей 200 м3/ч (стандартная объемная скорость потока определяется согласно стандарту DIN 1343 при температуре 0°C (273,15 К), давлении 101,325 кПа и относительной влажности 0%) при интенсивном перемешивании. Во время насыщения диоксидом углерода температуру реакционной смеси не ограничивали, и она могла повышаться за счет тепла, образующегося в экзотермической реакции осаждения. Насыщение диоксидом углерода продолжали до тех пор, пока не происходило резкое снижение удельной электропроводности, достигающей минимального значения, что свидетельствовало о практическом завершении насыщения диоксидом углерода. Введение содержащего CO2 газа продолжали в течение дополнительных 10 минут перед прекращением введения газа. Продолжительность насыщения диоксидом углерода, измеряемая от начала введения газа до момента достижения минимальной удельной электропроводности, составляла 86 минут. Реакционную смесь затем просеивали через сито с размером ячеек 45 мкм, и извлеченный просеянный продукт представлял собой водную суспензию CaCO3. Доля исходного низкочистого CaCO3 из отходов целлюлозного завода составляла 23,5 мас.% по отношению к суммарному содержанию сухого вещества CaCO3 в полученном содержащем PCC/отходы CaCO3 композитном продукте. У полученного содержащего PCC/отходы CaCO3 композитного продукта степень белизны R457 согласно стандарту ISO составляла 90,0%.

Физические свойства продукта, полученного способом согласно настоящему изобретению, как описано выше, представлены в таблице 1.

Пример 3. Сравнительный пример

Данный пример относится к способу получения содержащего карбонат кальция продукта согласно предшествующему уровню техники с использованием исходного карбоната кальция, полученного из отходов целлюлозного завода, где карбонат кальция, полученный из отходов целлюлозного завода, прокаливают для получения извести (CaO) из отходов целлюлозного завода. Известь из отходов целлюлозного завода затем смешивают с высокочистой негашеной известью класса PCC и гасят, а полученную в результате смесь известкового молока затем используют в реакции насыщения диоксидом углерода.

Низкочистые отходы CaCO3 из примера 1, образующиеся в процессе химической очистки в производстве небеленой сульфатной целлюлозы, которые обычно получали с завода Telemaco Borba компании Klabin Papeis S. A., прокаливали при температуре в интервале от 900 до 1300°C во вращающейся обжиговой печи и предварительно измельчали в молотковой мельнице для получения низкочистых отходов CaO с целлюлозного завода. Смешивали 30 кг этих отходов CaO и 170 кг высокочистой негашеной извести CaO класса PCC от компании Lhoist Belocal (Аркус, штат Минас-Жерайс, Бразилия), и эту известковую смесь добавляли в 1700 л водопроводной воды при 60°C в перемешиваемом реакторе для гашения. Перед гашением в воду для гашения добавляли 0,80 кг водного раствора, содержащего 30 мас.% цитрата натрия. Негашеную известь гасили в течение 30 минут при непрерывном перемешивании, и полученную в результате суспензию гидроксида кальция (“известковое молоко”) доводили до содержания твердых веществ, составляющего 13,6%, путем разбавления известкового молока водой при 60°C, а затем просеивали через сито с размером ячеек 200 мкм для удаления крупных частиц. Добавляли 1800 л указанного известкового молока в устройство для насыщения диоксидом углерода, и температуру известкового молока доводили до 50°C.

Насыщение диоксидом углерода осуществляли, используя 2000-литровый перегородчатый цилиндрический реактор из нержавеющей стали, оборудованный газовой мешалкой, трубой из нержавеющей стали для насыщения диоксидом углерода, через которую газовый поток, содержащий диоксид углерода и воздух, направляется на лопастное колесо, и датчиками для измерения значения pH и удельной электропроводности суспензии. Газ, содержащий 20 об.% CO2 в воздухе, затем барботировали вверх через реакционную смесь при стандартной объемной скорости потока, составляющей 200 м3/ч (стандартная объемная скорость потока определяется согласно стандарту DIN 1343 при температуре 0°C (273,15 К), давлении 101,325 кПа и относительной влажности 0%) при интенсивном перемешивании. Во время насыщения диоксидом углерода температуру реакционной смеси не ограничивали, и она могла повышаться за счет тепла, образующегося в экзотермической реакции осаждения. Насыщение диоксидом углерода продолжали до тех пор, пока не происходило резкое снижение удельной электропроводности, достигающей минимального значения, что свидетельствовало о практическом завершении насыщения диоксидом углерода. Введение содержащего CO2 газа продолжали в течение дополнительных 10 минут перед прекращением введения газа. Продолжительность насыщения диоксидом углерода, измеряемая от начала введения газа до момента достижения минимальной удельной электропроводности, составляла 84 минуты. Реакционную смесь затем просеивали через сито с размером ячеек 45 мкм, и извлеченный просеянный продукт представлял собой водную суспензию CaCO3. Доля исходного низкочистого CaCO3 из отходов целлюлозного завода составляла 15,0 мас.% по отношению к суммарному содержанию сухого вещества CaCO3 в полученном содержащем PCC композитном продукте. У полученного содержащего PCC композитного продукта степень белизны R457 согласно стандарту ISO составляла 90,6%.

Физические свойства продукта, полученного способом, описанным в примере 3, представлены ниже в таблице 1.

B. Использование полученного осажденного карбоната кальция в экспериментах по нанесению покрытия

Следующие примеры демонстрируют использование осажденного содержащего ионы двухвалентного металла карбонатного продукта, полученного согласно изобретенному способу, в качестве пигмента в предварительных покровных композициях.

Прежде всего, водную суспензию осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющую содержание твердых веществ в интервале от 10 до 30 мас.% по отношению к суммарной массе водной суспензии, концентрировали для получения конечного содержания твердых веществ, находящегося в интервале от 40 до 80 мас.%, предпочтительно в интервале от 50 до 75 мас.% и предпочтительнее в интервале от 60 до 75 мас.%. Данное концентрирование можно осуществлять, используя любой способ, известный специалисту в данной области техники, такой как термическое концентрирование, частичное обезвоживание и т.п. Однако альтернативный способ получения суспензии осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющей содержание твердых веществ в интервале от 40 до 80 мас.% по отношению к суммарной массе водной суспензии, представляет собой обезвоживание водной суспензии осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющей содержание твердых веществ в интервале от 10 до 30, мас.%, путем использования фильтровального пресса или аналогичного устройства и повторное диспергирование получаемого обезвоженного остатка осажденного содержащего ионы двухвалентного металла карбонатного продукта в таком количестве жидкости, которое является достаточным для получения водной суспензии осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющей содержание твердых веществ в интервале от 40 до 80 мас.%.

Это подробно описано ниже в примерах 4 и 5 для продуктов, полученных в примерах 2 и 3, соответственно.

Пример 4. Сравнительный пример

Содержащий PCC/отходы CaCO3 композитный продукт, полученный способом предшествующего уровня техники, который описан в примере 3, механически обезвоживали, используя фильтровальный пресс, и полученный осадок на фильтре повторно диспергировали в присутствии достаточного количества соответствующего диспергирующего вещества, хорошо известного специалисту в данной области техники, используя высокосдвиговый смеситель, для получения имеющей высокое содержание твердых веществ суспензии, которую можно использовать в качестве покровного пигмента. Прошедший обработку (диспергирование) продукт получали в форме водной суспензии, содержащей 72,8% сухого вещества содержащего PCC/отходы CaCO3 композитного продукта (т.е. в форме имеющей высокое содержание твердых веществ суспензии).

Физические свойства продукта, полученного способом, который описан в примере 4, представлены в таблице 1.

Пример 5. Пример изобретения

Содержащий PCC/отходы CaCO3 композитный продукт, полученный способом согласно настоящему изобретению, который описан в примере 2, механически обезвоживали, используя фильтровальный пресс, и полученный осадок на фильтре повторно диспергировали, используя высокосдвиговый смеситель, для получения имеющей высокое содержание твердых веществ суспензии, которую можно использовать в качестве покровного пигмента. Осуществляя переработку (диспергирование) осадка на фильтре для получения суспензии, добавляли достаточное количество соответствующего диспергирующего вещества, хорошо известного специалисту в данной области техники. Прошедший обработку (диспергирование) продукт получали в форме водной суспензии, содержащей 72,8% сухого вещества содержащего PCC/отходы CaCO3 композитного продукта.

Физические свойства продукта, полученного способом, который описан в примере 5, представлены в таблице 1, и полученная методом SEM микрофотография представлена на фиг. 4.

В экспериментальных примерах нанесения покрытия содержащие PCC/отходы CaCO3 композитные покровные пигменты, полученные в примерах 4 (предшествующий уровень техники) и 5 (настоящее изобретение), исследовали в составе предварительных покровных композиций картонных упаковок для жидкостей (LPB) по сравнению с покровными пигментами предшествующего уровня техники, которые обычно используются для данной цели.

Путем использования продуктов, полученных в примере 4 (предшествующий уровень техники) и в примере 5 (настоящее изобретение), которые описаны выше, изготовлены первая и вторая предварительные покровные композиции (эксперименты M8 и M9). Кроме того, для целей сравнения также изготовлены первая и вторая предварительные покровные композиции, в которых не содержались какие-либо отходы PCC (эксперимент № 1).

В экспериментах № 2 (настоящее изобретение) и № 3 (предшествующий уровень техники), каждая первая предварительная покровная композиция также содержала латекс, синтетический загуститель и сшивающее вещество в дополнение к определенным отходам PCC. Вторая предварительная покровная композиция также содержала латекс, карбоксиметилцеллюлозу (CMC), сшивающее вещество и стеарат кальция (стеарат Ca) в дополнение к определенным отходам PCC.

Составы первой и второй предварительных покровных композиций представлены в таблице 2.

Способ нанесения покрытия

Эксперименты по нанесению покрытия проводили при скорости 400 м/мин для цели оценки влияния различных покровных композиций на упаковочный картон, содержащий двойное предварительное покрытие.

Дозировочный клеильный пресс использовали для нанесения покрытий на основу упаковочного картона, имеющего поверхностную плотность 298 г/м2, степень белизны 76,5% и шероховатость поверхности 5,8 мкм, причем поверхностная плотность первого предварительного покрытия составляла 4 г/м2. Используемый стержень был желобчатым и имел диаметр 12 мм.

На следующей стадии второе предварительное покрытие наносили поверх первого предварительного покрытия, используя струйное нанесение изогнутой лопаткой толщиной 0,38 мм. Поверхностная плотность нанесенного покрытия составляла 10 г/м2.

При использовании изогнутой лопатки, а также дозировочного клеильного пресса можно получать хорошее покрытие и гладкую поверхность, имеющую хорошую пригодность к печати. Изогнутая лопатка служит как смазывающее дозирующее устройство, а также обеспечивает контурное покрытие путем сжатия поверхности под наносимым покрытием для достижения гладкой поверхности, в то время как дозировочный клеильный пресс наносит обычное контурное нанесение улучшенного покрытия.

Используемые композиции, способы и условия, а также результаты представлены в таблице 2.

Из таблицы 1 понятно, что содержащий осажденный карбонат кальция продукт, полученный способом согласно настоящему изобретению, обеспечивает сопоставимую степень белизны (по сравнению с примером 1) или даже более высокую степень белизны (по сравнению с примером 3), чем осажденный карбонат кальция, полученный способами предшествующего уровня техники.

Как можно видеть в экспериментах № 2 (настоящее изобретение) и № 3 (предшествующий уровень техники), полученный в примере 5 продукт согласно настоящему изобретению обеспечивал аналогичную степень белизны и шероховатость поверхности листа после второго нанесения предварительного покрытия по сравнению с полученным в примере 4 продуктом предшествующий уровень техники, несмотря на значительно более высокую долю низкочистого CaCO3 из отходов целлюлозного завода, причем эти доли составляли 23,5% и 15%, соответственно.

По сравнению с наносимыми на картонные упаковки для жидкостей (LPB) предварительными покровными композициями, содержащими пигменты предшествующего уровня техники, включающими “не бывший в употреблении” GCC (тонкодисперсный карбонат кальция), в котором не содержится какой-либо низкочистый материал из отходов, степень белизны сохранялась на аналогичном уровне, и шероховатость поверхности оказалась даже повышенной (см. контрольный эксперимент № 1 по сравнению с экспериментом № 2 согласно настоящему изобретению).

В итоге, авторы настоящего изобретения смогли изготовить осажденный содержащий ионы двухвалентного металла карбонатный продукт из содержащего ионы двухвалентного металла карбоната, который содержал извлеченный из отходов материал, причем данный осажденный содержащий ионы двухвалентного металла карбонатный продукт имеет сопоставимую или даже повышенную степень белизны по сравнению с осажденным содержащим ионы двухвалентного металла карбонатным продуктом, полученным способами предшествующего уровня техники.

Кроме того, авторы настоящего изобретения смогли продемонстрировать, что осажденные содержащие ионы двухвалентного металла карбонатные продукты согласно настоящему изобретению и, в частности, содержащий осажденный карбонат кальция продукт, можно использовать в качестве покровных пигментов в предварительных покровных композициях для картонных упаковок, листов, имеющих аналогичную степень белизны и шероховатость поверхности по сравнению с листом, который был обработан предварительной покровной композицией, включающей осажденные содержащие ионы двухвалентного металла карбонатные продукты, которая была получена способом предшествующего уровня техники и в которой содержится меньшая доля низкочистых отходов CaCO3 с целлюлозного завода.

По сравнению с предварительными покровными композициями для LPB, содержащими пигменты предшествующего уровня техники, включающими “не бывший в употреблении” GCC (тонкодисперсный карбонат кальция, в котором не содержится какой-либо низкочистый материал из отходов, степень белизны сохранялась на аналогичном уровне, а шероховатость поверхности оказалась даже более высокой.

Наконец, что не менее важно, настоящее изобретение способствует защите окружающей среды, поскольку оно предотвращает неэкономичное содержание и захоронение содержащих ионы двухвалентного металла карбонатных отходов целлюлозно-бумажной промышленности. Кроме того, настоящее изобретение также обеспечивает преимущество в том, что оно сокращает расходы в данной отрасли, поскольку больше не являются необходимыми неэкономичное содержание и захоронение указанных содержащих ионы двухвалентного металла карбонатных отходов.

Следует отметить, что приведенные выше описание и примеры представлены исключительно в качестве иллюстрации настоящего изобретения и не предназначены для его ограничения. Поскольку модификации описанных вариантов осуществления, которые содержат идею и сущность настоящего изобретения, могут быть предложены специалистами в данной области техники, настоящее изобретение следует истолковывать в широком смысле, включая все варианты, которые содержат в своем объеме пункты приведенной ниже формулы настоящего изобретения, а также соответствующие эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2602140C2 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ НАПОЛНЕНИЯ И МОДИФИЦИРОВАНИЯ ДРЕВЕСНОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ | 2024 |

|

RU2830297C1 |

| ВЫСОКОКОНЦЕНТРИРОВАННЫЙ ОСАЖДЕННЫЙ КАРБОНАТ КАЛЬЦИЯ С СОПОЛИМЕРНОЙ ДОБАВКОЙ | 2016 |

|

RU2691360C1 |

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ КОМПОЗИТНОЙ СТРУКТУРЫ, СОДЕРЖАЩЕЙ ОСАЖДЕННЫЙ КАРБОНАТ | 2013 |

|

RU2606433C2 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕПРОЗРАЧНОСТИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2016 |

|

RU2688848C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАЛЕНОЭДРАЛЬНОГО ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2013 |

|

RU2596763C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2004 |

|

RU2345189C2 |

| ПРИМЕНЕНИЕ ОСАЖДЕННОГО КАРБОНАТА ДЛЯ ПРОИЗВОДСТВА ВОЛОКОННОГО ПРОДУКТА | 2012 |

|

RU2598447C2 |

Изобретение относится к способу получения осажденного содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов, причем осажденный содержащий ионы двухвалентного металла карбонатный продукт имеет повышенную степень белизны, и данный способ включает следующие стадии: (a) прокаливание содержащего ионы двухвалентного металла карбонатного материала низкой чистоты, имеющего степень белизны R457 согласно стандарту ISO, составляющую менее чем 90% при измерении согласно стандарту ISO 2469, извлеченного из отходов, для получения содержащего ионы двухвалентного металла оксида; (b) гашение содержащего ионы двухвалентного металла оксида, полученного на стадии (а), для получения водной суспензии содержащего ионы двухвалентного металла гидроксида; (c) насыщение диоксидом углерода водной суспензии содержащего ионы двухвалентного металла гидроксида, полученной на стадии (b), с использованием содержащей диоксид углерода композиции для получения мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц; (d) последующая обработка мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных на стадии (c), для получения мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц путем дезагломерации; (e) смешивание мелких дискретных осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных на стадии (d), с водной суспензией содержащего ионы двухвалентного металла гидроксида, которая была получена гашением высокочистого содержащего ионы двухвалентного металла оксида для получения в результате этого реакционной смеси; и (f) насыщение диоксидом углерода полученной в результате реакционной смеси, полученной на стадии (е), для получения осажденного содержащего ионы двухвалентного металла карбонатного продукта, имеющего повышенную степень белизны по сравнению с осажденными содержащими ионы двухвалентного металла карбонатными частицами, полученными на стадии (с). Изобретение также относится к водной суспензии для получения пигмента для покровных композиций или наполнителя в производстве бумаги, пластмассы, резины, строительных материалов и красителей, включающей осажденный содержащий ионы двухвалентного металла карбонат, и к продукту в качестве пигмента в покрывных композициях или в качестве наполнителя в производстве бумаги, пластмассы, резины, строительных материалов и красителей, содержащему высушенный осажденный содержащий ионы двухвалентного металла карбонат. 5 н. и 11 з.п. ф-лы, 6 ил., 2 табл., 5 пр.

1. Способ получения осажденного содержащего ионы двухвалентного металла карбонатного продукта из содержащего ионы двухвалентного металла карбоната, который извлечен из отходов, причем осажденный содержащий ионы двухвалентного металла карбонатный продукт имеет повышенную степень белизны, и данный способ включает следующие стадии:

(a) прокаливание содержащего ионы двухвалентного металла карбонатного материала низкой чистоты, имеющего степень белизны R457 согласно стандарту ISO, составляющую менее чем 90% при измерении согласно стандарту ISO 2469, извлеченного из отходов, для получения содержащего ионы двухвалентного металла оксида;

(b) гашение содержащего ионы двухвалентного металла оксида, полученного на стадии (а), для получения водной суспензии содержащего ионы двухвалентного металла гидроксида;

(c) насыщение диоксидом углерода водной суспензии содержащего ионы двухвалентного металла гидроксида, полученной на стадии (b), с использованием содержащей диоксид углерода композиции для получения мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц;

(d) последующая обработка мелких осажденных содержащих ионы двухвалентного металла карбонатных частиц, полученных на стадии