Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями // Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях верхний и нижний диски с рабочей поверхностью.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако известное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием селективного воздействия и недостаточными нагрузками на измельчаемый материал.

Изобретение направлено на повышение эффективности процесса измельчения за счет селективного воздействия, а также повышения нагрузок на измельчаемый материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению в центре нижнего горизонтального диска жестко закреплен распределительный конус, от которого в направлении к периферии жестко закреплены радиальные лопатки прямоугольного поперечного сечения, высота которых равномерно уменьшается в направлении периферии. На верхнем торце каждой радиальной лопатки последовательно друг за другом в направлении к периферии выполнены призматические проточки с вертикальными боковыми торцами и радиальным наклонным торцом. На нижней поверхности верхнего конического диска жестко прикреплены радиальные лопатки, нижний торец каждой из которых выполнен с призматическими выступами, последовательно друг за другом чередующимися от центра к периферии и расположенными в призматических проточках радиальных лопаток нижнего горизонтального диска с обеспечением технологического зазора между внешним профилем призматических выступов и профилем внутренней поверхности призматических проточек. Радиальные наклонные торцы призматических выступов и призматических проточек имеют угол наклона в направлении периферии дисков. Радиальная ширина и высота боковых торцов призматических проточек и призматических выступов уменьшаются от центра дисков к их периферии пропорционально уменьшению высоты радиальных лопаток нижнего горизонтального диска, которая уменьшается от 1,2Dmax до (0,1…0,2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала.

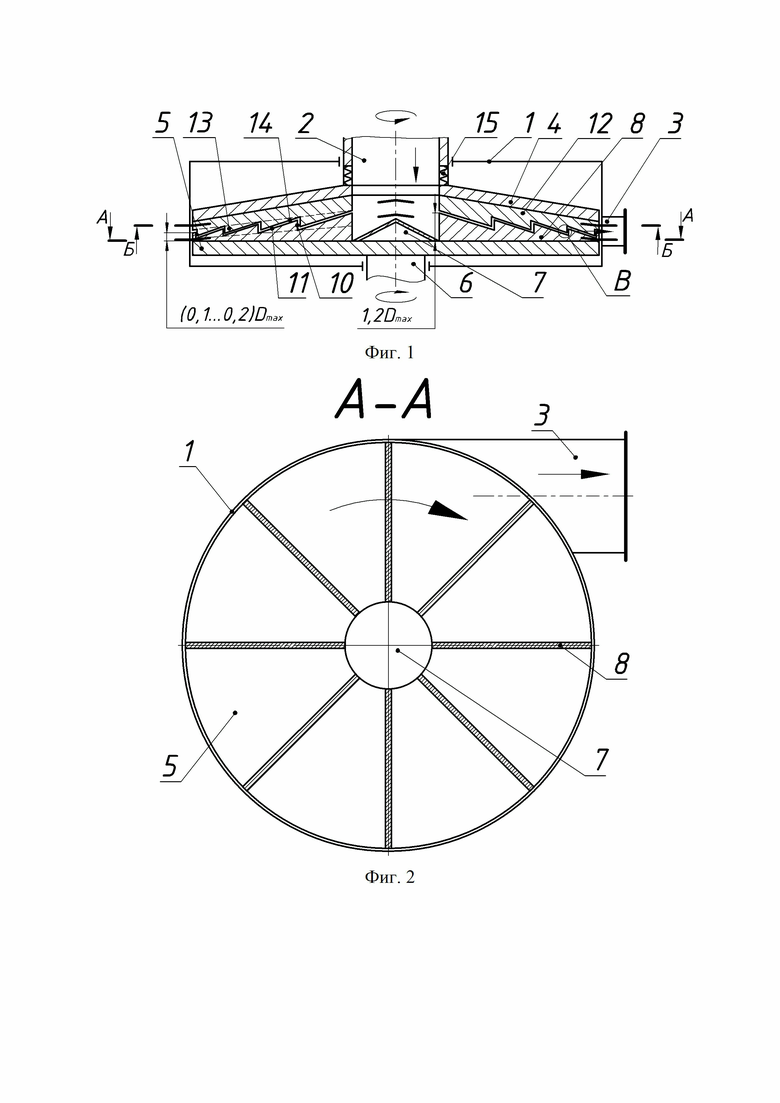

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез измельчителя; на фиг.2 – разрез А-А на фиг. 1 (радиальные лопатки нижнего горизонтального диска); на фиг. 3 – разрез Б-Б на фиг. 1 (радиальные лопатки верхнего конического диска); на фиг. 4 – вид В на фиг. 1 (призматический выступ и призматическая проточка).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 вращается от загрузочного патрубка 2, а нижний горизонтальный диск 5 вращается от нижнего вала 6. В центре нижнего горизонтального диска 5 жестко закреплен, например сваркой, распределительный конус 7, от которого в направлении к периферии жестко закреплены, например, сваркой, радиальные лопатки 8 прямоугольного поперечного сечения, высота которых равномерно уменьшается в направлении периферии. На верхнем торце каждой радиальной лопатки 8 последовательно друг за другом в направлении к периферии выполнены призматические проточки 9 с вертикальными боковыми торцами 10 и радиальным наклонным торцом 11. На нижней поверхности верхнего конического диска 4 жестко прикреплены, например сваркой, радиальные лопатки 12, нижний торец каждой из которых выполнен с призматическими выступами 13, последовательно друг за другом чередующимися от центра к периферии и расположенными в призматических проточках 9 радиальных лопаток 8 нижнего горизонтального диска 5 с обеспечением технологического зазора между внешним профилем призматических выступов 13 и профилем внутренней поверхности призматических проточек 9. Радиальные наклонные торцы 14 призматических выступов 13 и 11 призматических проточек 9 имеют угол наклона в направлении периферии дисков 4 и 5. Радиальная ширина и высота боковых торцов 10 призматических проточек 9 и призматических выступов 13 уменьшаются от центра дисков 4 и 5 к их периферии пропорционально уменьшению высоты радиальных лопаток 8 нижнего горизонтального диска 5, которая уменьшается от 1,2Dmax до (0,1…0,2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В случае необходимости имеется возможность поднятия верхнего конического диска 4 за счет пружинной опоры 15.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, затем на верхнюю поверхность распределительного конуса 7. Под действием силы Кориолиса полидисперсные частицы прижимаются к радиальным лопаткам 8 нижнего горизонтального диска 5, закрепленного на нижнем валу 6, и перемещаются вдоль их рабочей поверхности. При этом разрушение частиц различных размеров осуществляется в технологическом зазоре между радиальным наклонным торцом 11 призматических проточек 9 в радиальных лопатках 8 и радиальным наклонным торцом 14 призматических выступов 13 на радиальных лопатках 12. При перемещении частиц различных размеров вдоль рабочей поверхности радиальных лопаток 8 между каждыми боковыми торцами 10 вначале происходит разрушение самых крупных частиц в вертикальном технологическом зазоре, а затем, по мере продвижения частиц к периферии, разрушаются более мелкие частицы. Такое селективное разрушение частиц в зависимости от их крупности происходит на всем пути их движения от зоны загрузки к периферийной части нижнего горизонтального диска 5. Так как частицы уменьшаются в размерах при их радиальном движении, непрерывно уменьшается и вертикальное расстояние от нижнего горизонтального диска 5 до технологического зазора между внешним профилем призматических выступов 13 и профилем внутренней поверхности призматических проточек 9. Таким образом, увеличивается количество частиц, подвергающихся разрушению при их движении вдоль рабочей поверхности радиальных лопаток 8 от центра нижнего горизонтального диска 5 к периферии. При этом воздействие на частицы носит селективный характер в зависимости от их размеров. При движении частиц селективное воздействие на различные по размеру частицы повторяется с уменьшением высоты расположения технологического зазора по вертикали, так как равномерно уменьшается вертикальный зазор между рабочими поверхностями верхнего конического диска 4 и нижнего горизонтального диска 5. При уменьшении данного зазора пропорционально уменьшаются высота и ширина призматических проточек 9 и призматических выступов 13. Готовый продукт выносится воздушным потоком из корпуса 1 через разгрузочный патрубок 3. При попадании недробимых материалов верхний конический диск 4 приподнимается при помощи пружинной опоры 15. Для обеспечения работы центробежного дискового измельчителя имеется технологический зазор между внешним профилем призматических выступов 13 и профилем внутренней поверхности призматических проточек 9.

Конструкция центробежного дискового измельчителя с противоположно вращающимися верхним коническим и нижним горизонтальным дисками с радиальными лопатками, а также с призматическими выступами и призматическими проточками, позволяет повысить нагрузки, а также обеспечить селективное воздействие на измельчаемый материал. Все вышесказанное позволит повысить эффективность процесса измельчения, тем самым увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2808464C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791184C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2797590C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785379C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783533C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2830893C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2802587C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. В центре нижнего горизонтального диска 5 жестко закреплен распределительный конус 7, от которого в направлении к периферии жестко закреплены радиальные лопатки 8 прямоугольного поперечного сечения, высота которых равномерно уменьшается в направлении периферии. На верхнем торце каждой радиальной лопатки 8 последовательно друг за другом в направлении к периферии выполнены призматические проточки 9 с вертикальными боковыми торцами 10 и радиальным наклонным торцом 11. На нижней поверхности верхнего конического диска 4 жестко прикреплены радиальные лопатки 12, нижний торец каждой из которых выполнен с призматическими выступами 13, последовательно друг за другом чередующимися от центра к периферии и расположенными в призматических проточках 9 радиальных лопаток 8 нижнего горизонтального диска 5 с обеспечением технологического зазора между внешним профилем призматических выступов 13 и профилем внутренней поверхности призматических проточек 9. Радиальные наклонные торцы 14 призматических выступов 13 и 11 призматических проточек 9 имеют угол наклона в направлении периферии дисков 4 и 5. Радиальная ширина и высота боковых торцов 10 призматических проточек 9 и призматических выступов 13 уменьшаются от центра дисков 4 и 5 к их периферии пропорционально уменьшению высоты радиальных лопаток 8 нижнего горизонтального диска 5, которая уменьшается от 1,2Dmax до (0,1…0,2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. Изобретение направлено на повышение эффективности процесса измельчения. 4 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что в центре нижнего горизонтального диска жестко закреплен распределительный конус, от которого в направлении к периферии жестко закреплены радиальные лопатки прямоугольного поперечного сечения, высота которых равномерно уменьшается в направлении периферии, на верхнем торце каждой радиальной лопатки последовательно друг за другом в направлении к периферии выполнены призматические проточки с вертикальными боковыми торцами и радиальным наклонным торцом, на нижней поверхности верхнего конического диска жестко прикреплены радиальные лопатки, нижний торец каждой из которых выполнен с призматическими выступами, последовательно друг за другом чередующимися от центра к периферии и расположенными в призматических проточках радиальных лопаток нижнего горизонтального диска с обеспечением технологического зазора между внешним профилем призматических выступов и профилем внутренней поверхности призматических проточек, радиальные наклонные торцы призматических выступов и призматических проточек имеют угол наклона в направлении периферии дисков, при этом радиальная ширина и высота боковых торцов призматических проточек и призматических выступов уменьшаются от центра дисков к их периферии пропорционально уменьшению высоты радиальных лопаток нижнего горизонтального диска, которая уменьшается от 1,2Dmax до (0,1…0,2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала.

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739428C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739426C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2658702C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| US 5373995 A1, 20.12.1994 | |||

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

Авторы

Даты

2023-10-30—Публикация

2023-05-04—Подача