Настоящее изобретение относится к транспортирующему устройству и способу транспортировки текучего материала.

Текучий материал, который можно транспортировать посредством устройства и способа согласно изобретению, может представлять собой текучую среду, содержащую жидкую фракцию и твердую фракцию. В частности, текучая среда может содержать жидкость, внутри которой находятся твердые частицы разного размера, например, текучую среду, содержащую воду, внутри которой рассредоточены остатки бетона.

В качестве альтернативы, текучая среда, которую можно транспортировать посредством устройства и способа согласно изобретению, может представлять собой твердый сыпучий материал, то есть, содержащий порошок и/или гранулы, и/или хлопья, размеры которых отличаются друг от друга.

В частности, предложенные устройство и способ могут использоваться для перемещения текучей среды, содержащей жидкость, внутри которой находятся остатки бетона, к сепаратору для бетона, с целью очистки от рассредоточенных в жидкости заполнителей. Данная жидкость может поступать из автобетономешалок, обеспечивающих приготовление бетона и его транспортировку на строительную площадку, или с заводов по производству сборных бетонных изделий.

Кроме того, изобретение относится к системе для извлечения заполнителей, содержащихся в остатках бетона, включающей вышеуказанное транспортирующее устройство.

Известны сепарационные устройства, также называемые сепараторами для бетона, которые позволяют извлекать заполнители из излишков бетона, остающихся неиспользованными в автобетономешалках, или из промывочных текучих сред, которыми промывают авто бетономешалки, или из другого оборудования по обработке бетона.

Многочисленные автобетономешалки, которые в течение дня развозят бетон по строительным площадкам, проходят через систему для извлечения заполнителей. В конце смены, после завершения операций по транспортировке бетона на строительные площадки, автобетономешалки необходимо очистить от находящихся внутри них остатков бетона.

Поэтому авто бетономешалки подвергают операциям промывки, во время которых бетон разбавляется в автобетономешалке путем введения в мешалку определенного количества воды, обычно в соотношении 1:1 с бетоном, содержащимся в авто бетономешалке.

После завершения промывки каждая авто бетономешалка сливает содержащийся в ней оставшийся бетон, разбавленный промывочной водой, в бак системы очистки.

Производственные установки по изготовлению сборных бетонных изделий содержат бетономешалку и множество тележек, которые принимают бетон из мешалки и транспортируют его внутри установки с целью заливки в соответствующую опалубку.

В конце ежедневного производственного цикла мешалку и тележки промывают для удаления содержащихся в них остатков бетона. Жидкость, полученная в результате промывочных операций, внутри которой содержатся остатки бетона, может быть вылита в бак системы очистки, чтобы остатки можно было утилизировать.

С баком системы очистки проточно сообщается транспортирующее устройство.

Транспортирующее устройство может представлять собой устройство по типу описанного в международной патентной заявке WO 2016/079635.

Транспортирующее устройство приводится в действие с целью передачи бетона и воды, то есть, текучей среды, содержащей подлежащие извлечению заполнители, из бака в сепарационное устройство. Транспортирующее устройство обычно оснащено шнековым транспортером, содержащим трубчатый кожух и расположенный в нем винтовой элемент. Винтовой элемент содержит множество витков, головная поверхность которых контактирует с внутренней поверхностью трубчатого кожуха. Таким образом, транспортирующее устройство может передавать кверху не только твердые частицы, но и воду.

Может случиться так, что твердая частица, например, кусочек гравия, застрянет между винтовым элементом и кожухом. В таком случае существует большая вероятность повреждения трубчатого кожуха или винтового элемента. Например, твердая частица, застрявшая между винтовым элементом и трубчатым кожухом, может поцарапать внутреннюю поверхность указанного кожуха или может постоянно деформировать трубчатый кожух, либо может образовать на его покрывающей поверхности трещину, в которую проникает жидкость. В последнем случае жидкость, обычно вызывающая коррозию, может вступать в контакт с материалами, которые не подходят для взаимодействия с жидкостью, тем самым, вызывая явление коррозии и/или прогрессирующее расширение трещины. В долгосрочной перспективе это отрицательно сказывается на производительности транспортирующего устройства.

Кроме того, для того, чтобы транспортирующее устройство могло продолжить работу, даже если твердая частица застряла между винтовым элементом и кожухом, требуется высокая проектная мощность, обеспечивающая пиковые значения мощности, необходимые для высвобождения твердой частицы. По указанной причине системы известного уровня техники не всегда экономически жизнеспособны с энергетической точки зрения.

Более того, еще один недостаток известных транспортирующих устройств связан с высоким уровнем шума. Например, некоторые кожухи известного уровня техники изготовлены из металлического материала, который при транспортировке остатков бетона создает очень громкий шум.

Если транспортирующее устройство применяется для транспортировки жидкости, содержащей остатки бетона, характеристики твердой фракции и жидкой фракции транспортируемого материала усугубляют критические аспекты устройства, которое, в частности, должно поднимать гравий, песок, химические и жидкие заполнители.

Подобные недостатки могут возникать, когда транспортирующее устройство описанного выше типа используется для транспортировки сыпучего материала, состоящего из твердых частиц в виде порошка и/или гранул, и/или хлопьев, имеющих разные размеры.

В документе WO 2009/047811, который был подан заявителем от той же группы авторов, что и заявитель настоящей заявки, описано транспортирующее устройство, содержащее шнековый транспортер, при этом внутри внешнего кожуха указанного транспортера вращается винтовой элемент, приводимый в действие двигателем. Транспортирующее устройство дополнительно содержит упругую прокладку, которая расположена между внешним кожухом и винтовым элементом и может быть изготовлена из пластмассы, такой как полиуретан. Согласно документу WO 2009/047811, использование упругой прокладки является целесообразным, если заполняющий материал попадает между винтовым элементом и прокладкой. В данном случае возникает небольшая упругая деформация, которая облегчает прохождение заполняющего материала.

Прокладка, описанная в документе WO 2009/047811, имеет ребра, выполненные на ее поверхности, обращенной к внешнему кожуху. Ребра упираются во внешний кожух.

Когда транспортирующее устройство, описанное в документе WO 2009/047811, используется для транспортировки заполнителей, случается, что между прокладкой и винтовым элементом застревает твердая частица. Если твердая частица защемляется между прокладкой и винтовым элементом в месте прокладки, очень близком к ребру, где прокладка имеет относительно высокую жесткость из-за наличия ребра, твердая частица может прорезать прокладку и проникнуть сквозь ее толщину. Это приводит к быстрому износу и повреждению прокладки, что ухудшает производительность транспортирующего устройства и может потребовать его остановки с целью замены поврежденной прокладки на новую. Таким образом, техническая задача изобретения заключается в создании транспортирующего устройства для текучего материала, способа транспортировки текучего материала и системы для извлечения заполнителей, посредством которых можно устранить недостатки известного уровня техники.

Задачей изобретения является усовершенствование транспортирующих устройств известного уровня техники, обеспечивающих транспортировку текучего материала, например, текучей среды, содержащей твердую фракцию и жидкую фракцию (такой как жидкость, содержащая воду, внутри которой рассредоточены остатки бетона), или сыпучего материала, содержащего твердые частицы в виде порошка и/или гранул, и/или хлопьев.

Еще одной задачей является снижение вероятности деформации и/или повреждения кожуха и/или винтового элемента в системе известного уровня техники, предназначенной для транспортировки текучей среды, содержащей жидкую фракцию и твердую фракцию, в частности, жидкости, внутри которой рассредоточены остатки бетона, или для транспортировки сыпучего материала, содержащего твердые частицы в виде порошка и/или гранул, и/или хлопьев.

Другой задачей является создание транспортирующего устройства для транспортировки текучего материала, которое позволяет снизить проектную мощность.

Следующей задачей является создание транспортирующего устройства для транспортировки текучего материала, которое способно работать, создавая пониженный уровень шума.

Указанная техническая цель и конкретные задачи по существу достигнуты в результате создания транспортирующего устройства, способа транспортировки и системы извлечения заполнителей, при этом указанные устройство, способ и система отличаются техническими признаками, описанными в одном или нескольких пунктах прилагаемой формулы изобретения. Зависимые пункты формулы изобретения соответствуют возможным вариантам выполнения изобретения.

Согласно первому аспекту изобретения предложено транспортирующее устройство для перемещения текучего материала, содержащее шнековый транспортер для забора текучей среды из зоны сбора и для транспортировки текучей среды к зоне назначения, причем шнековый транспортер содержит винтовой элемент, который навит на вал, проходящий вдоль продольной оси, и кожух, в котором по меньшей мере частично расположен указанный винтовой элемент, причем винтовой элемент имеет множество витков, а кожух имеет внутреннюю поверхность, обращенную к соответствующим головным поверхностям по меньшей мере некоторых из указанного множества витков, при этом между двумя последовательными витками из указанного множества витков и кожухом образована камера,

отличающееся тем, что кожух по меньшей мере частично выполнен из полимерного материала, деформируемого таким образом, что когда твердая частица текучего материала, перемещаемая винтовым элементом, попадает между головной поверхностью одного из указанного множества витков и внутренней поверхностью кожуха, кожух деформируется обратимым образом наружу в радиальном направлении, с обеспечением возможности перехода данной твердой частицы из одной камеры в другую, смежную с ней камеру, путем ее прохода между головной поверхностью указанного витка и внутренней поверхностью кожуха.

Благодаря радиальной и обратимой деформации кожуха твердая частица, которая в противном случае застряла бы между кожухом и головной поверхностью витка, может легко проходить в другую камеру, смежную с данной камерой, например, в другую камеру, которая предшествует данной камере, не повреждая при этом винтовой элемент и/или кожух.

Согласно варианту выполнения, кожух представляет собой внешний кожух транспортирующего устройства.

За счет изготовления внешнего кожуха из деформируемого полимерного материала, так что когда твердая частица текучего материала, перемещаемого винтовым элементом, попадает между головной поверхностью витка и внутренней поверхностью кожуха, указанный кожух может деформироваться обратимым образом наружу в радиальном направлении, отпадает необходимость в использовании упругой прокладки, описанной в документе WO 2009/047811. Другими словами, между внешним кожухом и винтовым элементом отсутствует упругая прокладка, поскольку внешний кожух обращен непосредственно к винтовому элементу.

Таким образом, вероятность повреждения компонента, окружающего винтовой элемент, значительно снижена, поскольку внешний кожух может свободно растягиваться в радиальном направлении, по меньшей мере в рабочей зоне транспортировки, в которой скапливается текучий материал, перемещаемый винтовым элементом во время транспортировки. Следовательно, если твердая частица застревает между деформируемым внешним кожухом и винтовым элементом, внешний кожух может свободно деформироваться наружу, так что твердая частица может проходить между головной поверхностью винтового элемента и внутренней поверхностью кожуха.

Другими словами, по меньшей мере в рабочей зоне внешний кожух упруго прогибается равномерным образом вдоль радиального направления.

Согласно варианту выполнения, витки указанного множества витков выполнены из деформируемого полимерного материала, чтобы обратимым образом изгибаться, когда твердая частица, перемещаемая винтовым элементом, попадает между головной поверхностью одного из указанного множества витков и внутренней поверхностью кожуха.

Согласно варианту выполнения, головные поверхности витков указанного множества витков параллельны внутренней поверхности кожуха, так что во время вращения винтового элемента головные поверхности осуществляют своего рода чистящее воздействие на внутреннюю поверхность кожуха.

Благодаря данному чистящему воздействию винтовой элемент очищает внутреннюю поверхность кожуха, при этом упруго деформируясь.

Кожух также упруго деформируется, и во время взаимного упругого возвратного движения синергически взаимодействует с винтовым элементом, проталкивая твердую частицу к центру соседней камеры.

В результате можно избежать заклинивания, неисправностей и потери производительности транспортирующего устройства.

Поскольку кожух и/или винтовой элемент после их мгновенной деформации быстро восстанавливают свою первоначальную форму, можно по существу немедленно восстановить контакт между головной поверхностью витков и внутренней поверхностью кожуха. Данный контакт остается неизменным в течение длительного времени, что позволяет поддерживать высокую производительность транспортирующего устройства долгое время, и особенно, даже если продольная ось транспортирующего устройства наклонена, то есть, транспортирующее устройство позволяет перемещать текучий материал из нижележащей зоны сбора в зону назначения, расположенную на более высоком уровне. В действительности, поддерживая кожух в постоянном контакте с головной поверхностью витков, можно предотвратить обратное перетекание любой жидкой фракции текучего материала, что ухудшило бы производительность транспортирующего устройства.

Согласно второму аспекту изобретения предложен способ, включающий следующие этапы:

- введение текучего материала в зону сбора;

- использование транспортирующего устройства, содержащего шнековый транспортер, включающий винтовой элемент, который навит на вал, проходящий вдоль продольной оси, и кожух, в котором по меньшей мере частично расположен указанный винтовой элемент, причем винтовой элемент имеет множество витков, а кожух имеет внутреннюю поверхность, обращенную к соответствующим головным поверхностям по меньшей мере некоторых из указанного множества витков, при этом между двумя последовательными витками указанного множества витков и кожухом образована камера, причем кожух по меньшей мере частично выполнен из деформируемого полимерного материала;

- транспортировка текучей среды из зоны сбора в зону назначения, посредством транспортирующего устройства;

причем, в ходе этапа транспортировки, когда твердая частица текучего материала, перемещаемого винтовым элементом, попадает между головной поверхностью одного из указанного множества витков и внутренней поверхностью кожуха, кожух локальным и обратимым образом деформируется в наружном радиальном направлении, так что данная твердая частица перемещается из одной камеры в другую, смежную с ней камеру, проходя между головной поверхностью витка и внутренней поверхностью кожуха.

Согласно варианту выполнения, предложена система для извлечения заполнителей из текучего материала, состоящего из текучей среды, содержащей остатки бетона, при этом система содержит бак для хранения текучей среды, в которой рассредоточены заполнители, подлежащие извлечению, и транспортирующее устройство согласно первому аспекту изобретения, причем шнековый транспортер выполнен с возможностью забора текучей среды из бака и транспортировки жидкой фракции текучей среды и подлежащих извлечению заполнителей от верхнего по потоку участка шнекового транспортера к нижнему по потоку участку указанного транспортера.

Другие признаки и преимущества изобретения станут более очевидными из приведенного ниже неограничивающего описания неисключительного варианта выполнения транспортирующего устройства, способа транспортировки и системы для извлечения заполнителей.

Приведенное ниже описание выполнено со ссылкой на прилагаемые чертежи, которые представлены исключительно в целях иллюстрации без ограничения объема изобретения.

На чертежах:

Фиг. 1 изображает схематический вид установки, содержащей транспортирующее устройство в системе для извлечения заполнителей;

Фиг. 2 изображает вид в аксонометрии некоторых внутренних компонентов транспортирующего устройства, изображенного на Фиг. 1;

Фиг. 3 изображает схематический вид транспортирующего устройства, изображенного на Фиг. 2, в разрезе;

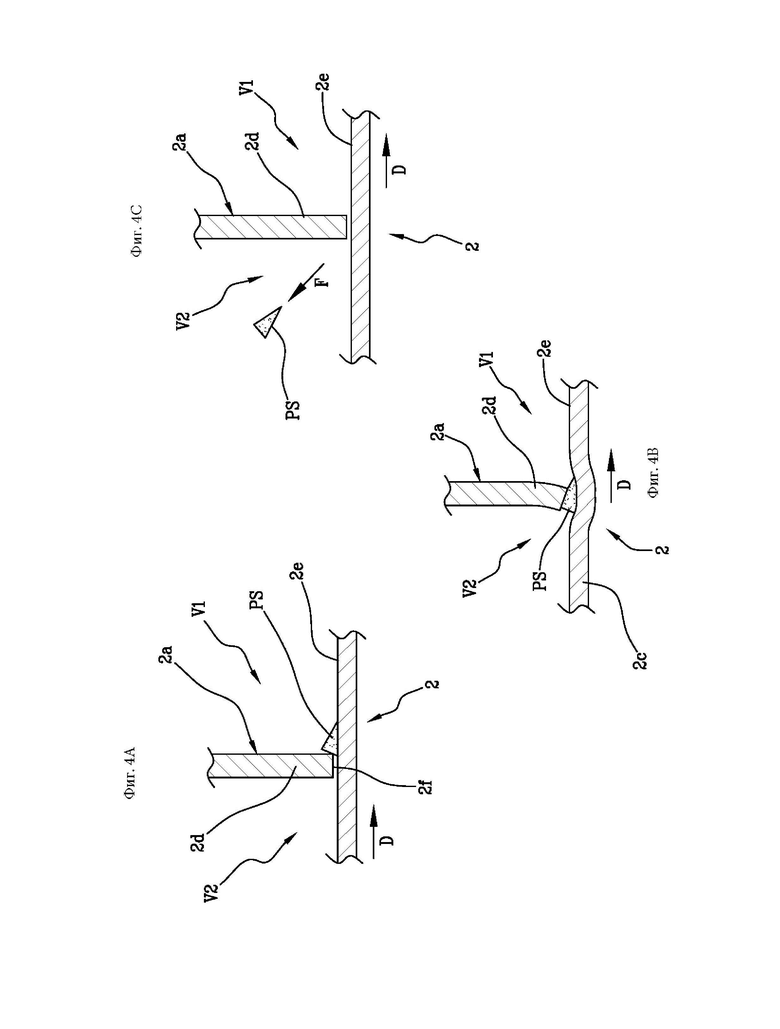

Фиг. 4А-Фиг. 4С схематически иллюстрируют работу транспортирующего устройства согласно изобретению.

Как изображено на прилагаемых чертежах, номером 1 позиции в целом обозначено транспортирующее устройство, предназначенное для транспортировки остатков бетона, которое для простоты описания в дальнейшем будет называться устройством 1.

Устройство 1 содержит шнековый транспортер 2 для транспортировки текучего материала, забираемого из зоны «Р» сбора.

В представленном примере текучий материал содержит текучую среду, включающую остатки бетона.

В частности, текучая среда содержит жидкую фракцию (например, воду) и твердую фракцию, состоящую в основном из заполнителей (песка и гравия). В дополнение к вышеупомянутым заполнителям твердая фракция также может содержать детрит, образованный отложениями материала, возникающими в результате затвердевания бетона, или крошку из затвердевшего материала. В более общем смысле твердая фракция содержит твердые частицы, которые в дальнейшем называются «PS».

Шнековый транспортер 2 предназначен для забора текучей среды из зоны «Р» сбора, которая может, например, содержать бак 3, в который одна или несколько автобетономешалок сливают текучую среду, находящуюся внутри барабана автобетономешалки. В качестве альтернативы, в бак 3 может сливаться текучая среда, образующаяся в результате промывки компонентов системы для производства готового бетона.

Шнековый транспортер 2 также предназначен для транспортировки текучей среды к зоне «S» назначения, в которой может быть расположено, например, сепарационное устройство (не показано на чертежах), причем сепарационное устройство предназначено для отделения твердой фракции текучей среды от ее жидкой фракции.

Как изображено на Фиг. 2 и Фиг. З, шнековый транспортер 2 содержит винтовой элемент 2а, который навит на вал 2b, проходящий вдоль продольной оси Z. Шнековый транспортер 2 также содержит внешний кожух 2с, внутри которого по меньшей мере частично расположен винтовой элемент 2а. Выражение «расположен по меньшей мере частично» означает, что в кожухе 2с также может быть расположена только часть винтового элемента 2а как в продольном, так и в радиальном направлении.

Вал 2b является прямолинейным и проходит от зоны «Р» сбора до зоны «S» назначения. Вал 2b является жестким. В действительности, кожух 2с может вмещать только один продольный участок винтового элемента 2а, в то время как другой продольный участок указанного элемента выступает за пределы кожуха 2с. В качестве альтернативы или в дополнение к вышесказанному, кожух 2с может охватывать винтовой элемент 2а только в заданном угловом диапазоне вокруг продольной оси Z, оставляя винтовой элемент 2а открытым на оставшийся угол.

В представленном примере кожух 2с имеет трубчатую форму, так чтобы образовывать радиально замкнутый канал, внутри которого расположен винтовой элемент 2а, по меньшей мере для части его длины. Таким образом, кожух 2с ограничен внутренней поверхностью 2е, которая в представленном примере является цилиндрической.

В альтернативном варианте выполнения, не проиллюстрированном чертежами, кожух 2с может иметь U-образное поперечное сечение, то есть, поперечное сечение, открытое с одной стороны.

Винтовой элемент 2а имеет первый конец 20, предназначенный для размещения в зоне «S» назначения, и второй конец 21, противоположный первому концу 20, располагаемый в зоне «Р» сбора. Двигатель 5, который может быть расположен, например, рядом с зоной «S» назначения устройства 1, обеспечивает вращение винтового элемента 2а вокруг продольной оси Z. Двигатель 5 может быть подсоединен к первому концу 20 винтового элемента 2а.

В представленном примере зона «S» назначения расположена на более высоком уровне, чем зона «Р» сбора. В таком случае продольная ось Z вала 2b наклонена относительно горизонтального направления, то есть, относительно земли. Другими словами, первый конец 20 винтового элемента 2а расположен на более высоком уровне, чем второй конец 21. В данном случае устройство 1 подходит для транспортировки текучей среды из бака 3 путем подъема текучей среды к зоне «S» назначения.

Винтовой элемент 2а имеет множество витков 2d. Винтовой элемент 2а может иметь переменный шаг между витками, и в данном случае расстояние между витками 2d изменяется вдоль продольной оси Z вала 2b, или может иметь постоянный шаг, и в этом случае расстояние между двумя последовательными витками 2d остается неизменным вдоль продольной оси Z вала 2b.

Если винтовой элемент 2а имеет переменный шаг, шаг может увеличиваться при переходе от зоны «Р» сбора к зоне «S» назначения (как изображено, например, на Фиг. 2). Винтовой элемент 2а может иметь части, выполненные с разным шагом, например, в зависимости от области применения, для которой предназначен указанный элемент.

В представленном примере винтовой элемент 2а имеет первую часть с постоянным шагом, расположенную внутри кожуха 2с, и вторую часть с постоянным шагом, расположенную выше по потоку относительно кожуха 2с, вблизи зоны «Р» сбора. Шаг в первой части больше, чем шаг во второй части.

Шнековый транспортер 2 предназначен для транспортировки по направлению к сепарационному устройству как жидкой фракции, так и твердой фракции текучей среды, содержащейся в баке 3. С указанной целью винтовой элемент 2а расположен внутри кожуха 2с таким образом, что соответствующие головные поверхности 2f витков 2d винтового элемента 2а находятся в непосредственном контакте с кожухом 2с. При этом можно ограничить до незначительных уровней количество жидкости, которое может проходить между головной поверхностью 2f витка 2d и кожухом 2с, возвращаясь назад к зоне «Р» сбора (если транспортер 2 расположен таким образом, что зона «Р» сбора находится рядом с нижележащей зоной устройства 1, как изображено на прилагаемых чертежах).

Согласно варианту выполнения, винтовой элемент 2а и кожух 2с находятся в контакте друг с другом в заданном угловом диапазоне вокруг вала 2b, обвиваемого винтовым элементом 2а.

Винтовой элемент 2а может находиться в контакте с внутренней поверхностью 2е кожуха 2с в угловом диапазоне, составляющем по меньшей мере 180°.

Другими словами, отдельные головные поверхности 2f витков 2d винтового элемента 2а находятся в контакте с внутренней поверхностью 2е кожуха 2с в заданном угловом диапазоне контакта, измеренном вокруг продольной оси Z вала 2b. Угловой контактный диапазон может составлять, например, 180°.

Таким образом, можно свести к минимуму количество текучей среды, которая возвращается назад (в зону «Р» сбора), проходя между головными поверхностями 2f витков 2d и внутренней поверхностью 2е.

С указанной целью винтовой элемент 2а находится в контакте с внутренней поверхностью 2е кожуха 2с в рабочей зоне транспортировки, в которой при вращении указанного элемента концентрируется переносимая текучая среда.

В действительности, при вращении винтового элемента 2а вокруг продольной оси Z вала 2b, транспортируемая текучая среда не распределяется равномерно по угловому диапазону 360° вокруг продольной оси Z вала 2b, а концентрируется в рабочей зоне транспортировки, имеющей заданную угловую протяженность вокруг продольной оси Z.

В представленном примере, в котором, как уже объяснялось, кожух 2 с имеет трубчатую форму, головные поверхности 2f витков 2d обращены к внутренней поверхности 2е кожуха 2с в угловом диапазоне, составляющем 360° вокруг продольной оси Z.

Более того, как более четко показано на Фиг. 4А-Фиг. 4С, головные поверхности 2f витков 2d являются плоскими в поперечном сечении и по существу параллельны внутренней поверхности 2е кожуха 2с.

В принципе возможны и другие геометрические конфигурации головных поверхностей 2f.

Устройство 1 дополнительно содержит опорную конструкцию 60 для поддержки кожуха 2с, которая лучше видна на Фиг. 2. Опорная конструкция 60 может быть предназначена для поддержки кожуха 2с только на стороне шнекового транспортера 2, обращенной к баку 3.

Опорная конструкция 60 может содержать опорный элемент 6, имеющий вид, например, плоской пластины, который может проходить параллельно продольной оси Z.

Опорный элемент 6 может быть выполнен из металлического материала.

Кожух 2с может поддерживаться опорным элементом 6, например, на стороне винтового элемента 2а, не несущей нагрузки, то есть, на стороне винтового элемента 2а, противоположной рабочей зоне транспортировки, в которой происходит концентрация текучей среды во время ее передачи к зоне «S» назначения.

В представленном примере опорный элемент 6 расположен на центральном и на конечном участках шнекового транспортера 2. Начальный участок шнекового транспортера 2 сообщается по текучей среде с зоной «Р» сбора (то есть, с баком 3) для впуска текучей среды, содержащей твердые частицы «PS». На начальном участке опорный элемент 6 отсутствует.

Согласно варианту выполнения, расстояние между винтовым элементом 2а и внутренней поверхностью 2е кожуха 2с можно регулировать. Таким образом, кожух 2с можно перемещать по направлению к винтовому элементу 2а, чтобы привести внутреннюю поверхность 2е кожуха 2с в контакт с головными поверхностями 2f винтового элемента 2а.

Для регулировки расстояния между винтовым элементом 2а и внутренними поверхностями 2е кожуха 2с можно выполнять манипуляции вблизи первого конца 20, то есть, самого высокого конца элемента 2а.

В представленном примере второй конец 21 винтового элемента 2а, а именно, его нижний конец, остается свободным, опираясь под действием силы тяжести на опорную конструкцию 60. Если говорить более конкретно, второй конец 21 винтового элемента 2а лежит на концевом элементе 6 с опорной конструкции 60.

Первый конец 20 винтового элемента 2а удерживается в фиксированном положении, например, соединен с двигателем 5.

Опорный элемент 6, который поддерживает кожух 2с, расположен на регулируемом расстоянии от указанного кожуха, рядом с первым концом 20. Регулируя расстояние кожуха 2с от опорного элемента 6, можно регулировать расстояние указанного кожуха от винтового элемента 2а, чтобы гарантировать, что головные поверхности 2f витков 2d находятся в контакте с внутренней поверхностью 2е кожуха 2с, по меньшей мере в рабочей зоне транспортировки, в которой находится текучая среда в процессе транспортировки. Данная регулировка может выполняться до начала работы устройства 1, то есть, при установке устройства 1, или после его установки, во время последующих операций технического обслуживания, чтобы правильно переустановить кожух 2с уже после его износа и/или износа винтового элемента 2а.

Таким образом, кожух 2с расположен относительно винтового элемента 2а без предварительной нагрузки указанного кожуха на данный элемент. Например, опорная конструкция 60 может содержать концевую опору 6b, имеющую форму, например, в виде пластины, предназначенную для поддержки кожуха 2с вблизи первого конца 20 винтового элемента 2а. Концевая опора 6b может быть прикреплена к опорному элементу 6 посредством по меньшей мере одного крепежного элемента, например, винтами. Указанные винты, которые ввинчиваются в опорный элемент 6, могут проходить через соответствующие пазы, выполненные в концевой опоре 6b, чтобы можно было регулировать положение указанной опоры и прикрепленного к ней кожуха.

Следовательно, вышеупомянутые пазы позволяют регулировать положение винтового элемента 2а таким образом, чтобы между участком винтового элемента 2а, транспортирующего текучую среду (в рабочей зоне транспортировки), и внутренней поверхностью 2е кожуха 2с практически не было зазора.

Концевая опора 6b может быть изготовлена из металлического материала.

В шнековом транспортере 2 может быть образовано множество камер, каждая из которых расположена между двумя последовательными витками 2d винтового элемента 2а, частью внутренней поверхности 2е кожуха 2с и валом 2b. В частности, на Фиг. 3 представлены цифровые обозначения, относящиеся к двум парам смежных камер, при этом одна камера обозначена как V1, а следующая камера обозначена как V2. Эта следующая камера V2 расположена рядом с камерой V1, в частности, расположена перед камерой V1 относительно направления D транспортировки текучей среды вдоль шнекового транспортера 2.

Кожух 2с выполнен из деформируемого полимерного материала таким образом, чтобы локально обеспечить обратимую радиальную деформацию кожуха 2с в направлении его внешней части, когда твердая частица «PS», например, частица заполнителя, переносимая транспортирующим устройством 1, застревает между головной поверхностью 2f по меньшей мере одного из витков 2d винтового элемента 2а и внутренней поверхностью 2е кожуха 2 с.

Другими словами, когда твердая частица «PS» попадает между головной поверхностью 2f одного витка 2d и внутренней поверхностью 2е кожуха 2с, происходит локальная деформация указанного кожуха (то есть, деформация в зоне, где находится твердая частица «PS»), направленная примерно радиальным образом и наружу. Это позволяет твердой частице «PS» проходить между головной поверхностью 2f и внутренней поверхностью 2е, перемещаясь из одной камеры V1, из которой поступает указанная частица, в другую камеру V2, смежную с камерой V1. Если говорить более конкретно, вторая камера V2 расположена перед камерой V1 относительно направления D транспортировки.

Например, деформируемый полимерный материал, из которого изготовлен кожух 2с, представляет собой полиуретан. Таким образом, если твердая частица застревает между головной поверхностью 2f витка 2d винтового элемента 2а и внутренней поверхностью 2е кожуха 2с, последний деформируется, расширяясь в радиальном направлении, и не препятствует проходу твердой частицы «PS». В результате, твердая частица «PS» перемещается из камеры V1 в другую камеру V2 и, таким образом, удаляется с наружной поверхности 2е кожуха 2с. При этом твердая частица «PS» возвращается в положение, которое ближе к валу 2b и в котором указанная частица может быть надлежащим образом транспортирована винтовым элементом 2а.

После того, как твердая частица «PS» была перенесена в другую камеру V2, кожух 2с возвращается к своей первоначальной конфигурации, не подвергаясь постоянным деформациям.

В качестве альтернативы, деформируемый полимерный материал, из которого изготовлен кожух 2с, может представлять собой иную пластмассу, которая по характеристикам обратимости соответствует аналогичным свойствам полиуретана, например, полиэтилен.

Благодаря возможности обратимой радиальной деформации можно обеспечить создание кожуха 2с (то есть, шнекового транспортера 2), отличающегося незначительной остаточной пластической деформацией, более продолжительным сроком службы, а также меньшим истиранием кожуха 2с под воздействием твердых частиц.

В представленном примере винтовой элемент 2а также изготовлен из деформируемого полимерного материала, который может представлять собой тот же самый материал, из которого изготовлен кожух 2с, или материал, отличающийся от материала кожуха 2с. В частности, винтовой элемент 2а может быть изготовлен из полиуретана или из другого деформируемого полимерного материала, например, полиэтилена.

Если говорить более конкретно, витки 2d полностью выполнены из деформируемого полимерного материала. В то же время вал 2b изготовлен из металлического материала, чтобы придать шнековому транспортеру 2 достаточную жесткость при кручении.

Таким образом, винтовой элемент 2а (или, точнее, соответствующий виток 2d) может обратимым образом деформироваться, когда твердая частица «PS», транспортируемая устройством 1, попадает между витком 2d и внутренней поверхностью 2е кожуха 2с. В частности, виток 2d может изгибаться назад относительно направления D транспортировки.

При этом, если твердый элемент застревает между головной поверхностью 2f витка 2d винтового элемента 2а и внутренней поверхностью 2е кожуха 2с, виток 2d изгибается и за счет одновременной деформации кожуха 2с пропускает частицу «PS», которая переносится из камеры V1 в другую камеру V2.

На Фиг. 4А-Фиг. 4С схематично проиллюстрировано прохождение твердой частицы «PS» из одной камеры V1 в другую камеру V2. Более конкретно, на Фиг. 4А показана твердая частица «PS», которая находится в камере V1 и застряла между головной поверхностью 2f витка 2d и внутренней поверхностью 2е. На Фиг. 4В видно, что кожух 2с локально деформируется наружу, и одновременно изгибается виток 2d. Это позволяет твердой частице «PS» пройти из камеры V1 в другую, предыдущую камеру V2, как изображено на Фиг. 4С.

Когда виток 2d возвращается к недеформированной конфигурации, он оказывает на твердую частицу «PS» продвигающее усилие, которое толкает указанную частицу по направлению к валу 2b, как показано стрелкой F на Фиг. 4С. В результате предотвращается повторное застревание твердой частицы «PS» между кожухом 2с и винтовым элементом 2а.

Продвигающее усилие, оказываемое витком 2d, создается особенно эффективным образом, если виток 2d полностью выполнен из упруго деформируемого материала. Если бы виток 2d был изготовлен из податливого материала только на участке, расположенном вблизи головной поверхности 2f, витку 2d было бы сложнее изогнуться таким образом, чтобы продвинуть твердую частицу «PS» к валу 2b.

Деформация винтового элемента 2а может возникать одновременно с деформацией кожуха 2 с. Таким образом, в одно и то же время имеют место две противоположно направленные деформации, а именно, виток 2d деформируется, изгибаясь по направлению к валу 2b, а кожух 2с деформируется, расширяясь в направлении от вала 2b. Две указанные деформации работают совместно, проталкивая твердую частицу «PS» по направлению к продольной оси Z чрезвычайно эффективным образом.

Деформация ограничена только зоной, где проходят твердые частицы «PS». В остальных зонах винтовой элемент 2а и кожух 2с продолжают обеспечивать транспортировку текучей среды, не подвергаясь деформации.

Может случиться так, что когда машина для извлечения компонентов бетона стоит без движения, бетон в устройстве 1 осаждается и затвердевает на поверхности винтового элемента 2а.

В данном случае деформация кожуха 2с и/или винтового элемента 2а при перезапуске шнекового транспортера 2 позволяет быстро отделить от кожуха 2с и/или от винтового элемента 2а куски бетона, прилипшие к шнековому транспортеру 2. Указанные куски могут быть доставлены в зону «S» назначения с целью извлечения.

Опорная конструкция 60 может дополнительно содержать промежуточный опорный фланец 6d, предназначенный для поддержки кожуха 6 с на его промежуточном участке, в частности, в зоне прохода между загрузочной частью 23 шнекового транспортера 2 и транспортирующей частью 24 данного транспортера 2. В загрузочной части 23 шнековый транспортер 2 обеспечивает прием текучей среды из бака 3, в то время как в транспортирующей части 24 транспортер 2 перемещает текучую среду из бака 3.

Кожух 2с свободно деформируется в радиальном направлении наружу, по меньшей мере на большей части своей длины вдоль оси Z. Например, внешний кожух 2с может свободно деформироваться в радиальном направлении наружу более чем на половине своей длины вдоль оси Z. Точнее, внешний кожух может свободно деформироваться в радиальном направлении наружу в той своей части, в которой отсутствует опорная конструкция 60.

В частности, внешний кожух может свободно деформироваться в радиальном направлении наружу в рабочей зоне транспортировки, в которой транспортируемый текучий материал скапливается во время его транспортировки. Рабочая зона транспортировки может быть расположена напротив опорного элемента 6 опорной конструкции 60, то есть, в диаметрально противоположном положении по отношению к опорному элементу 6 относительно оси Z.

Следует отметить, что кожух 2с не имеет ребер или элементов жесткости в той его области, которая противоположна опорному элементу 6, то есть, в рабочей зоне транспортировки, в которой текучая среда концентрируется во время ее переноса. Это позволяет избежать использования в рабочей зоне транспортировки деталей с разной эластичностью, что могло бы отрицательно сказаться на работе шнекового транспортера 2.

Устройство 1, такое как описано выше, преимущественно позволяет транспортировать твердые материалы, имеющие частицы с переменным размером (в присутствии жидкостей или без них), или транспортировать только жидкости (если больше нет твердого материала, подлежащего транспортировке, либо если система, в которой установлено устройство 1, обычно транспортирует жидкость, в которой могут случайно оказаться твердые элементы).

Кроме того, благодаря способности кожуха 2с к деформации, в устройстве 1 можно установить двигатель 5, имеющий меньшую мощность по сравнению с двигателями, которые используются в устройствах известного уровня техники, что позволяет снизить потребление энергии и, следовательно, экономить энергию в течение рабочего времени.

Следует отметить, что если деформируемым полимерным материалом является полиуретан, бетон имеет плохую адгезию к данному материалу, поскольку полиуретан является высоко неполярным материалом, обладающим антиадгезионными свойствами.

Более того, полиуретан является гибким материалом, и даже если бетон прилипает к внутренней поверхности 2е или к винтовому элементу 2а, отложения бетона лежат на эластичной поверхности, которая при перезапуске машины обеспечивает разрушение и последующее удаление отложений.

Изобретение также относится к способу транспортировки остатков бетона. Способ включает этапы использования транспортирующего устройства 1, подобного описанному выше устройству (согласно одному или нескольким вариантам выполнения).

Таким образом, способ включает заполнение зоны «Р» сбора текучей средой, такой как жидкость (например, вода), в которой рассредоточена твердая фракция (например, заполнители «I» то есть, остатки бетона).

На данном этапе способ включает транспортировку текучей среды из зоны «Р» сбора в сепарационное устройство 4 (а именно, в зону «S» назначения), выполняемую с использованием вышеуказанного устройства 1.

Если в процессе этапа транспортировки твердая частица «PS» попадает между головной поверхностью 2f по меньшей мере одного витка 2d винтового элемента 2а и внутренней поверхностью 2е кожуха 2с, способ включает этап обратимой радиальной деформации кожуха 2с устройства 1 (то есть, шнекового транспортера 2), как схематично изображено на Фиг. 4В. Таким образом, твердую частицу «PS» можно переместить из камеры V1 (Фиг. 4А), образованной между двумя витками 2d и кожухом 2с, в другую камеру V2, которая расположена перед камерой V1 относительно направления D транспортировки текучей среды шнековым транспортером 2 (Фиг. 4С).

Способ может дополнительно включать этап обратимой деформации винтового элемента 2а (как схематически изображено на Фиг. 4В) устройства 1, если в процессе этапа транспортировки заполнитель застревает между головной поверхностью 2f по меньшей мере одного витка 2d винтового элемента 2а и внутренней поверхностью 2е кожуха 2с.

Этап обратимой деформации винтового элемента 2а может происходить одновременно с этапом обратимой деформации кожуха 2с.

Описанный способ повышает эффективность транспортировки. Кроме того, способ позволяет уменьшить износ кожуха 2с транспортера 2 и/или уменьшить износ винтового элемента 2а.

Изобретение также относится к системе для извлечения заполнителей и их сепарации. Система содержит бак 3 для хранения текучей среды, содержащей жидкость, в которой рассредоточены подлежащие извлечению заполнители, и транспортирующее устройство 1, такое как описано выше (согласно одному или нескольким из описанных вариантов выполнения). Шнековый транспортер 2 устройства 1 предназначен для забора текучей среды из зоны «Р» сбора, образованной баком 3, например, расположенной на одной стороне указанного бака, и для транспортировки жидкости и заполнителей, подлежащих извлечению, от верхнего по потоку участка шнекового транспортера 2 к его нижнему по потоку участку. Текучая среда, перемещаемая шнековым транспортером 2 к зоне «S» назначения, имеет по существу тот же состав, что и текучая среда, содержащаяся в баке 3, поскольку шнековый транспортер 2 позволяет транспортировать как твердую часть, так и жидкую часть текучей среды без обратного перетекания значительной доли жидкой части. Бак 3 может быть изготовлен из металлического материала, в частности, из листового металла.

В баке 3 расположен вспомогательный шнековый транспортер 22, применяемый для перемещения текучей среды, обеспечивая ее принудительное вытекание из бака 3 через зону 3а выгрузки.

Бак 3 предпочтительно оснащен фильтрующей решеткой, не показанной на чертежах, рядом с которой посредством автобетономешалки или оператора может быть обеспечена загрузка текучей среды, в которой рассредоточены заполнители. Другими словами, бак 3 образует впускную часть, обеспечивающую подачу бетона в систему.

Транспортирующее устройство 1 расположено сбоку относительно бака 3. Другими словами, зона 3а выгрузки расположена в боковой части бака 3, и устройство 1 проточно сообщается с указанным баком (то есть, с зоной «Р» сбора) через зону 3а выгрузки, подавая поток к шнековому транспортеру 2.

Вспомогательный шнековый транспортер 22 расположен в баке таким образом, что он соединен или может быть соединен с верхним по потоку участком шнекового транспортера 2, тем самым, образуя «L»-образную форму. Другими словами, вспомогательный шнековый транспортер 22 расположен по существу перпендикулярно шнековому транспортеру 2 транспортирующего устройства и при помощи соответствующих механических средств соединен или выполнен с возможностью соединения со шнековым транспортером 2 вблизи зоны За выгрузки.

Кроме того, бак 3 действует как накопитель, в котором могут храниться остатки бетона из авто бетономешалки, причем остатки могут выгружаться в бак 3 с максимально допустимой скоростью выгрузки, при этом операторы не должны думать о том, какое количество материала фактически обрабатывается. Это позволяет ускорить операции по разгрузке автобетономешалки.

Система дополнительно содержит сепарационное устройство, предназначенное для отделения заполнителей от текучей среды, содержащей остатки бетона.

Сепарационное устройство расположено ниже по потоку относительно транспортирующего устройства 1, в зоне «S» назначения.

Сепарационное устройство выполнено с возможностью воздействия на текучую среду, переносимую транспортирующим устройством 1, отделяя от текучей среды более крупные заполнители (такие как, например, гравий), более мелкие заполнители (такие как, например, песок) и воду, которые впоследствии могут быть повторно использованы.

Изобретение позволяет устранить недостатки известного уровня техники.

Если говорить более конкретно, изобретение позволяет уменьшить или предотвратить деформацию кожуха 2с и/или винтового элемента 2а, тем самым, уменьшая или предотвращая износ. Более того, изобретение позволяет снизить проектную мощность. Изобретение также позволяет снизить общий уровень шума системы в рабочее время.

И, наконец, изобретение обеспечивает транспортировку элементов с неоднородным размером частиц и любых имеющихся жидкостей, без заклинивания и блокирования элементов между винтовым элементом 2а и кожухом 2с, таким образом, предотвращая остаточные пластические деформации и быстрый износ винтового элемента 2а и кожуха 2с.

Группа изобретения относится к области транспортного машиностроения. Транспортирующее устройство для перемещения текучего материала содержит шнековый транспортер. Шнековый транспортер содержит винтовой элемент, который навит на вал, проходящий вдоль продольной оси, и внешний кожух, в котором по меньшей мере частично расположен винтовой элемент. Винтовой элемент имеет множество витков. Внешний кожух имеет внутреннюю поверхность. Между двумя последовательными витками и внешним кожухом образована камера. Внешний кожух по меньшей мере частично выполнен из деформируемого полимерного материала, так что когда твердая частица текучего материала, перемещаемого винтовым элементом, попадает между головной поверхностью одного витка и внутренней поверхностью внешнего кожуха, указанный кожух деформируется обратимым образом наружу в радиальном направлении с обеспечением возможности перехода данной твердой частицы из одной камеры в другую, смежную с ней камеру, путем ее прохода между головной поверхностью витка и внутренней поверхностью внешнего кожуха. Достигается снижение проектной мощности и уровня шума транспортирующего устройства. 3 н. и 19 з.п. ф-лы, 6 ил.

1. Транспортирующее устройство (1) для перемещения текучего материала (V), содержащее шнековый транспортер (2) для забора текучего материала из зоны (P) сбора и для транспортировки этого материала к зоне (S) назначения, причем шнековый транспортер (2) содержит винтовой элемент (2a), который навит на вал (2b), проходящий вдоль продольной оси (Z), и внешний кожух (2c), в котором по меньшей мере частично расположен винтовой элемент (2a), при этом винтовой элемент (2a) имеет множество витков (2d), а внешний кожух (2c) имеет внутреннюю поверхность (2e), обращенную к соответствующим головным поверхностям (2f) по меньшей мере некоторых из указанного множества витков (2d), причем между двумя последовательными витками из указанного множества витков (2d) и внешним кожухом (2c) образована камера (V1, V2), отличающееся тем, что внешний кожух (2c) по меньшей мере частично выполнен из деформируемого полимерного материала, так что когда твердая частица (PS) текучего материала, перемещаемого винтовым элементом (2а), попадает между головной поверхностью (2f) одного из множества витков (2d) и внутренней поверхностью (2e) внешнего кожуха (2c), указанный кожух деформируется обратимым образом наружу в радиальном направлении с обеспечением возможности перехода данной твердой частицы (PS) из одной камеры (V1) в другую, смежную с ней камеру (V2), путем ее прохода между головной поверхностью (2f) витка (2d) и внутренней поверхностью (2e) внешнего кожуха (2c).

2. Транспортирующее устройство (1) по п.1, в котором внешний кожух (2c) свободно деформируется в радиальном направлении наружу по меньшей мере в рабочей зоне транспортировки, в которой скапливается текучий материал (V) в процессе его транспортировки.

3. Транспортирующее устройство (1) по п.1 или 2, в котором внешний кожух (2c) не имеет ребер или элементов жесткости.

4. Транспортирующее устройство (1) по любому предшествующему пункту, в котором деформируемый полимерный материал, из которого по меньшей мере частично изготовлен внешний кожух (2с), представляет собой полиуретан.

5. Транспортирующее устройство (1) по любому предшествующему пункту, в котором указанные витки множества витков (2d) выполнены из деформируемого полимерного материала с обеспечением возможности обратимым образом изгибаться, когда твердая частица (PS), перемещаемая винтовым элементом (2a), попадает между головной поверхностью (2f) одного из указанного множества витков (2d) и внутренней поверхностью (2e) внешнего кожуха (2c), при этом вал (2b) является жестким и прямолинейным и проходит от зоны (P) сбора до зоны (S) назначения.

6. Транспортирующее устройство (1) по п.5, в котором деформируемый полимерный материал, из которого выполнены витки указанного множества витков (2d), представляет собой полиуретан.

7. Транспортирующее устройство (1) по любому предшествующему пункту, в котором вал (2b) выполнен из металлического материала.

8. Транспортирующее устройство (1) по п.1, в котором внешний кожух (2с) имеет трубчатую форму, образуя радиально замкнутый канал, содержащий винтовой элемент (2а), по меньшей мере на части его длины.

9. Транспортирующее устройство по любому предшествующему пункту, дополнительно содержащее опорную конструкцию (60) для поддержки внешнего кожуха (2c), содержащую опорный элемент (6), проходящий параллельно продольной оси (Z) вдоль боковой поверхности внешнего кожуха (2c).

10. Транспортирующее устройство по п.2, дополнительно содержащее опорную конструкцию (60) для поддержки внешнего кожуха (2c), содержащую опорный элемент (6), проходящий параллельно продольной оси (Z) вдоль боковой поверхности внешнего кожуха (2c), причем рабочая зона транспортировки расположена на участке внешнего кожуха (2c), противоположном опорному элементу (6).

11. Транспортирующее устройство (1) по п.9 или 10, в котором вал (2b) имеет первый конец (21), расположенный в фиксированном положении и соединенный с двигателем (5), и второй конец (22), противоположный первому концу (21) и поддерживаемый опорной конструкцией (60).

12. Транспортирующее устройство (1) по любому из пп.9 - 11, в котором внешний кожух (2c) расположен на регулируемом расстоянии от опорного элемента (6) для регулировки положения внешнего кожуха (2c) относительно винтового элемента (2a), так что внутренняя поверхность (2e) внешнего кожуха (2c) может быть приведена в контакт с головными поверхностями (2f) по меньшей мере некоторых из указанного множества витков (2d).

13. Транспортирующее устройство (1) по п.12, дополнительно содержащее по меньшей мере один крепежный элемент, предназначенный для закрепления внешнего кожуха (2c) в фиксированном положении относительно опорного элемента (6) после выполнения регулировки расстояния между опорным элементом (6) и внешним кожухом (2c).

14. Транспортирующее устройство (1) по любому предшествующему пункту, в котором продольная ось (Z) наклонена таким образом, что зона (S) назначения расположена на более высоком уровне, чем зона (Р) сбора.

15. Транспортирующее устройство (1) по любому предшествующему пункту, в котором винтовой элемент (2a) содержит первую часть, расположенную внутри внешнего кожуха (2c) и выполненную с постоянным шагом между витками, и вторую часть, расположенную выше по потоку относительно первой части и выполненную с постоянным шагом между витками, причем шаг в первой части больше, чем шаг во второй части.

16. Способ перемещения текучего материала, включающий следующие этапы:

введение текучего материала в зону (P) сбора;

использование транспортирующего устройства (1), содержащего шнековый транспортер (2), содержащий винтовой элемент (2a), который навит на вал (2b), проходящий вдоль продольной оси (Z), и внешний кожух (2c), в котором по меньшей мере частично расположен винтовой элемент (2a), причем винтовой элемент (2a) имеет множество витков (2d), и винтовой

элемент (2c) имеет внутреннюю поверхность (2e), обращенную к соответствующим головным поверхностям (2f) по меньшей мере некоторых из указанного множества витков (2d), при этом между двумя последовательными витками из указанного множества витков (2d) и внешним кожухом (2c) образована камера (V1, V2), и внешний кожух (2c) по меньшей мере частично выполнен из деформируемого полимерного материала;

транспортировку текучего материала из зоны (P) сбора в зону (S) назначения, выполняемую посредством транспортирующего устройства (1);

причем в ходе этапа транспортировки, когда твердая частица (PS) текучего материала, перемещаемого винтовым элементом (2a), попадает между головной поверхностью (2f) одного из указанного множества витков (2d) и внутренней поверхностью (2e) внешнего кожуха (2c), внешний кожух (2c) деформируется обратимым образом наружу в радиальном направлении, так что данная твердая частица (PS) перемещается из камеры (V1) в другую, смежную с ней камеру (V2), проходя между головной поверхностью (2f) витка (2d) и внутренней поверхностью (2e) внешнего кожуха (2c).

17. Способ по п.16, в котором, когда твердая частица (PS) переходит из камеры (V1) в другую камеру (V2), внешний корпус (2c) возвращается в недеформированную конфигурацию, тем самым проталкивая твердую частицу (PS) по направлению к продольной оси (Z).

18. Способ по п.16 или 17, дополнительно включающий этап обратимой деформации по меньшей мере одного из множества витков (2d), когда в ходе этапа транспортировки твердая частица (PS), перемещаемая винтовым элементом (2a), попадает между головной поверхностью указанного витка и внутренней поверхностью (2e) внешнего кожуха (2c).

19. Способ по п.18, в котором на этапе обратимой деформации по меньшей мере одного из множества витков (2d) указанный по меньшей мере один виток изгибается, а затем возвращается в недеформированную конфигурацию, тем самым проталкивая твердую частицу (PS) по направлению к валу (2b).

20. Система для извлечения заполнителей (PS) из текучего материала, состоящего из текучей среды, содержащей остатки бетона, содержащая бак (3) для хранения указанной текучей среды, в которой рассредоточены заполнители (PS), подлежащие извлечению, и транспортирующее устройство (1) по любому из пп.1 - 8, причем шнековый транспортер (2) выполнен с возможностью забора текучей среды из бака (3) и перемещения жидкой фракции текучей среды и подлежащих извлечению заполнителей (PS) от верхнего по потоку участка шнекового транспортера (2) к нижнему по потоку участку указанного транспортера.

21. Система по п.20, в которой транспортирующее устройство (1) расположено сбоку относительно бака (3), причем бак (3) содержит вспомогательный шнековый транспортер (22), предназначенный для перемещения указанной текучей среды к шнековому транспортеру (2), при этом вспомогательный шнековый транспортер (22) расположен в баке (3) таким образом, что образует «L»-образную конфигурацию со шнековым транспортером (2) транспортирующего устройства (1).

22. Система по п.20 или 21, дополнительно содержащая сепарационное устройство, предназначенное для отделения заполнителей (PS) от жидкой фракции указанной текучей среды, причем сепарационное устройство расположено ниже по потоку относительно транспортирующего устройства (1).

| US 3360108 A, 26.12.1967 | |||

| WO 2009047811 A1, 16.04.2009 | |||

| Устройство для транспортирования сыпучих материалов | 1989 |

|

SU1671564A1 |

| Гибкий винтовой конвейер | 1988 |

|

SU1666408A1 |

| 0 |

|

SU159574A1 | |

Авторы

Даты

2023-11-01—Публикация

2021-03-11—Подача