Ссылка на родственную заявку

[1] В настоящей заявке испрашивается преимущество предварительной заявки на патент США №63/017,409, поданной 29 апреля 2020 г. и озаглавленной «SCRAP SUBMERGENCE DEVICE AND RELATED PROCESSES», содержание которой настоящим полностью включено посредством ссылки.

Область техники, к которой относится изобретение

[2] Настоящее изобретение относится в целом к металлургии и, более конкретно, к устройствам и процессам для печей, конструкциям для локализации расплавленного металла и устройствам для погружения лома для смешивания, транспортировки, обработки и/или выдержки расплавленных металлов.

Уровень техники

[3] По ряду причин желательно вызвать течение материала (например, алюминия) в печах для расплавленных цветных металлов (таких как плавильная печь или печь выдержки). В некоторых случаях переработанный материал, такой как использованные банки из-под напитков (UBC; used beverage cans) или другой лом, плавят до объединения с другими источниками материала перед литьем в виде слитка или другого литого изделия.

[4] Расплавленный алюминий представляет собой слабый проводник тепла. Тепло, достигающее поверхности материала в печи, медленно достигает противоположной поверхности материала. На поверхности могут образовываться горячие участки, увеличивающие окисление, в то время как твердый металл остается относительно холодным в других участках печи. Несмешанный объем материала может иметь значительную разницу температур между противоположными сторонами (или между верхом и низом). Перемешивание материала вызывает конвекцию, которая помогает гомогенизировать температуру, то есть сделать ее одинаковой на всем протяжении. Смешивание также может содействовать гораздо более быстрому плавлению переработанного материала. Подмешивание твердого металла в ванну расплавленного металла приводит к высокой теплопередаче и быстрому плавлению твердых тел. Одновременное добавление флюса удаляет загрязнения и оксиды из металла, что приводит к улучшению качества металла и извлечению металла.

Раскрытие сущности изобретения

[5] Термин «вариант осуществления» и подобные термины предназначены для обширной ссылки на весь объект настоящего изобретения и приведенной ниже формулы изобретения. Утверждения, содержащие эти термины, следует понимать как не ограничивающие объект, описанный в настоящем документе, или как не ограничивающие значение или объем формулы изобретения, приведенной ниже. Варианты осуществления настоящего изобретения, раскрытые в настоящем документе, определяются формулой изобретения, приведенной ниже, а не данной сущностью изобретения. Данная сущность изобретения представляет собой общий обзор различных аспектов настоящего изобретения и вводит некоторые из идей, которые дополнительно описаны ниже в разделе «Подробное описание изобретения». Данная сущность изобретения не предназначена для определения ключевых или существенных признаков заявленного объекта, а также не предназначена для применения отдельно для определения объема заявленного объекта. Объект изобретения следует понимать со ссылкой на соответствующие части всего описания настоящего изобретения, любые или все графические материалы и каждый пункт формулы изобретения.

[6] В соответствии с определенными вариантами осуществления настоящего изобретения устройство для погружения лома для смешивания расплавленного металла в печи содержит: верхнюю конструкцию; вал, проходящий вниз от верхней конструкции; и мешалку на нижнем конце вала, причем мешалка содержит: совокупность лопастей, причем каждая из совокупности лопастей имеет высоту лопасти и радиус лопасти; и пластину, при этом соотношение высоты лопасти к радиусу лопасти составляет от приблизительно 0,3 до приблизительно 1.

[7] В соответствии с определенными вариантами осуществления настоящего изобретения система переработки расплавленного металла содержит: печь, содержащую основной под, боковой металлоприемник и разделительную стенку, отделяющую основной под от бокового металлоприемника, при этом разделительная стенка содержит (i) входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и (ii) выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и устройство для погружения лома для смешивания расплавленного металла в печи, причем устройство для погружения лома содержит: верхнюю конструкцию; вал, проходящий вниз от верхней конструкции; и мешалку на нижнем конце вала, при этом мешалка расположена внутри бокового металлоприемника таким образом, что: радиальный путь потока мешалки смещен приблизительно на 1-5 дюймов от дефлекторного блока; и передняя кромка радиального пути потока мешалки выровнена с кромкой входного отверстия.

[8] Другие объекты и преимущества станут очевидными из следующего подробного описания неограничивающих примеров.

Краткое описание чертежей

[9] В описании делается ссылка на следующие прилагаемые фигуры, причем использование одинаковых ссылочных позиций на разных фигурах предназначено для иллюстрации одинаковых или аналогичных компонентов.

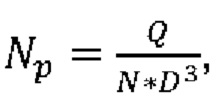

[10] На Фиг. 1 представлен схематический вид сбоку устройства для погружения лома в соответствии с определенными примерами настоящего изобретения.

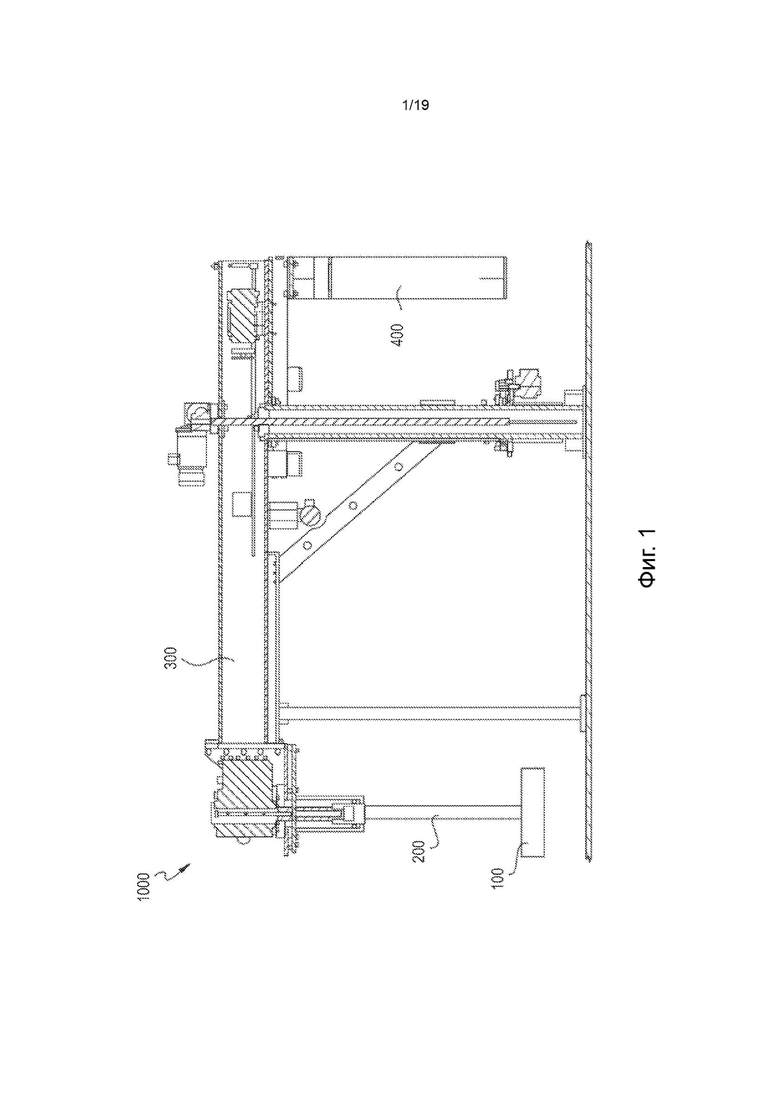

[11] На Фиг. 2А представлен вид в перспективе печи в соответствии с определенными вариантами реализации настоящего изобретения.

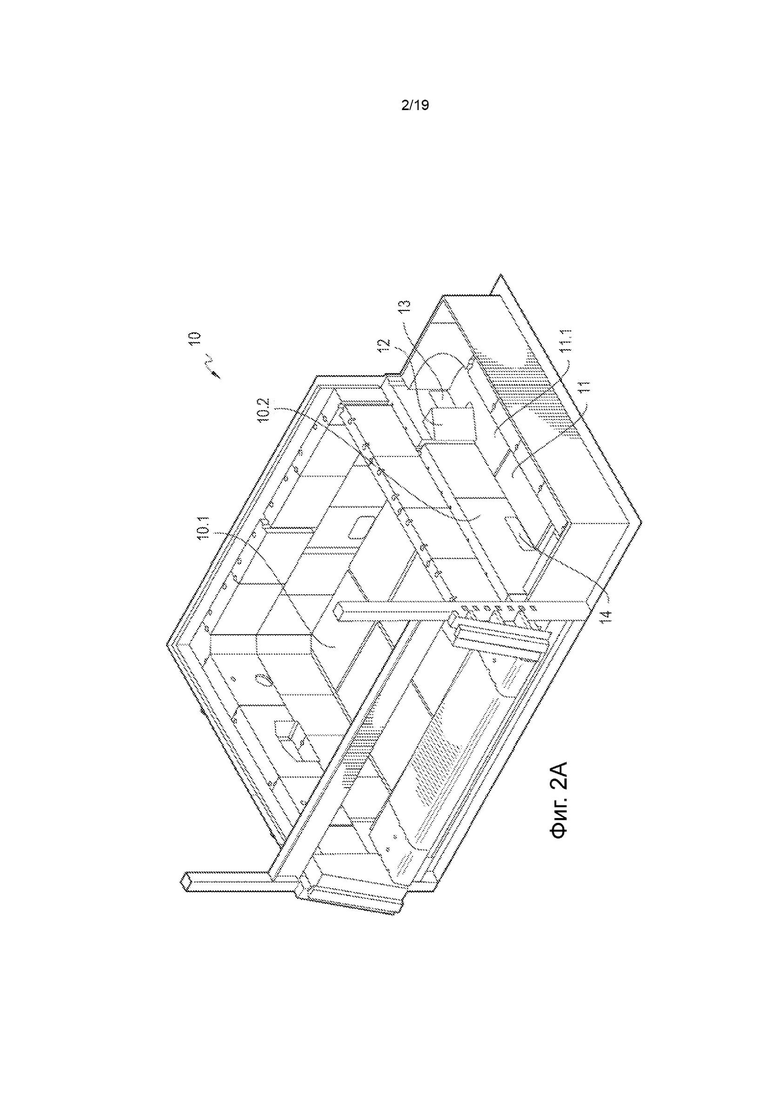

[12] На Фиг. 2В представлен вид сверху бокового металлоприемника печи, показанной на Фиг. 2А.

[13] На Фиг. 2С представлен вид сбоку бокового металлоприемника, показанного на Фиг. 2 В.

[14] На Фиг. 2D представлен вид сверху дефлекторного блока бокового металлоприемника, показанного на Фиг. 2В.

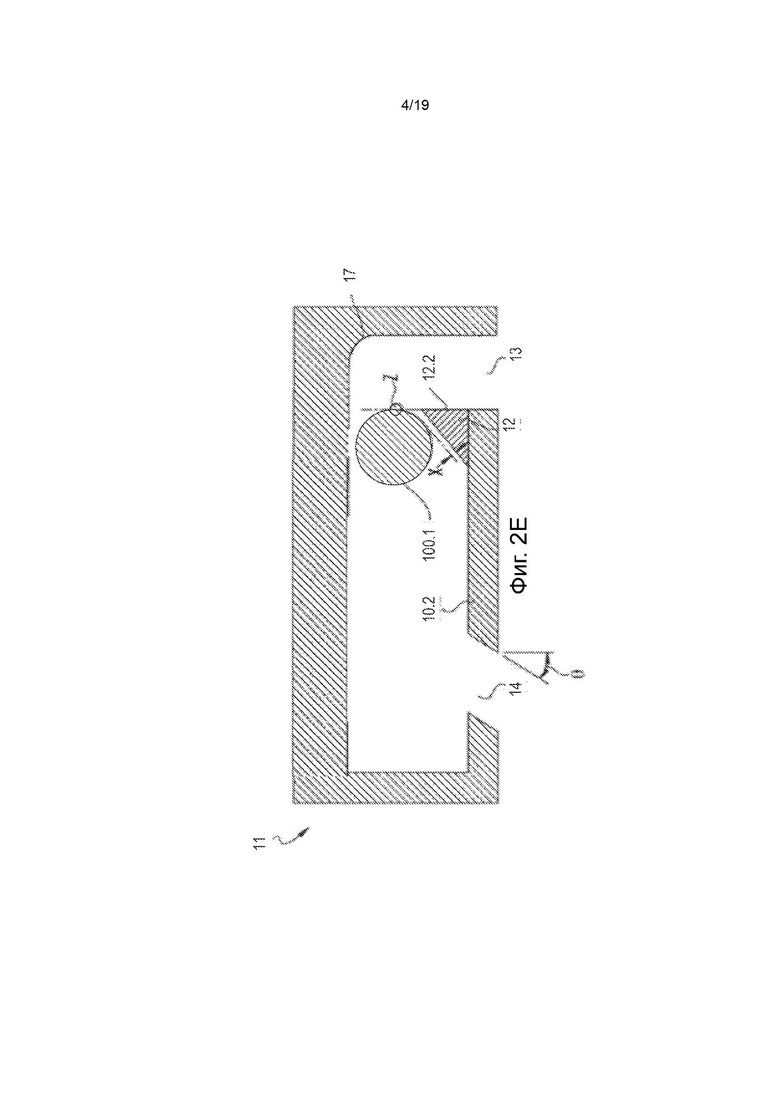

[15] На Фиг. 2Е представлен вид сверху другого примера бокового металлоприемника печи, показанной на Фиг. 2А.

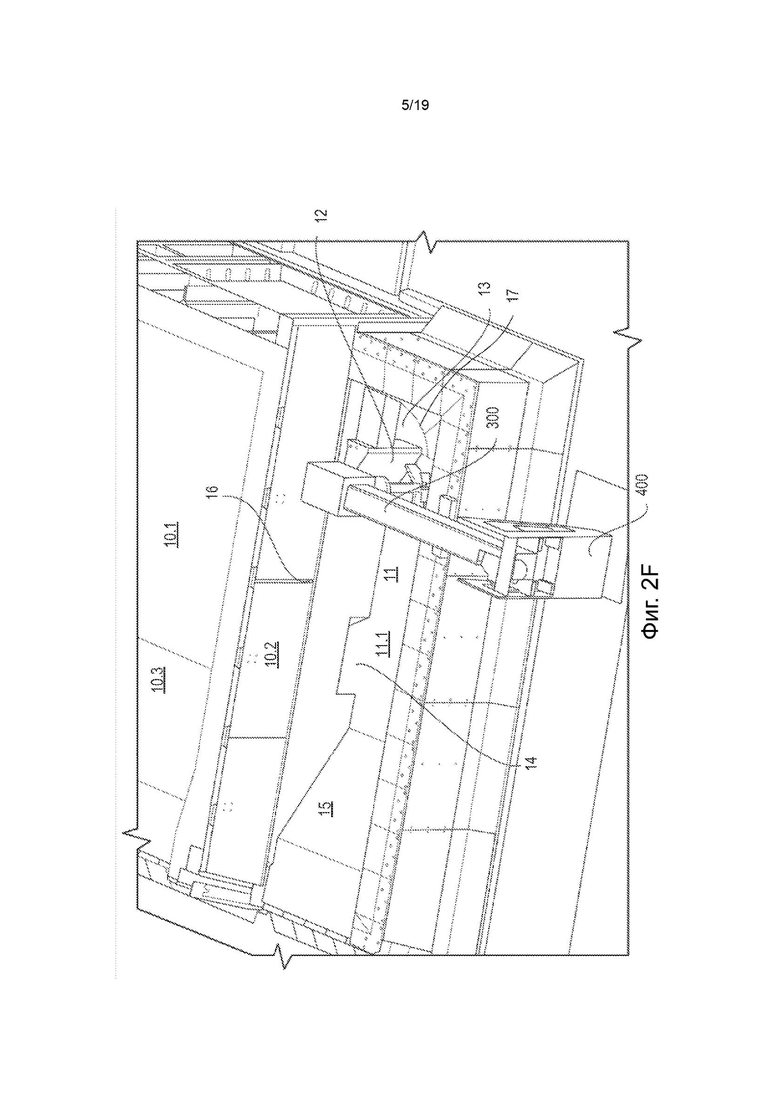

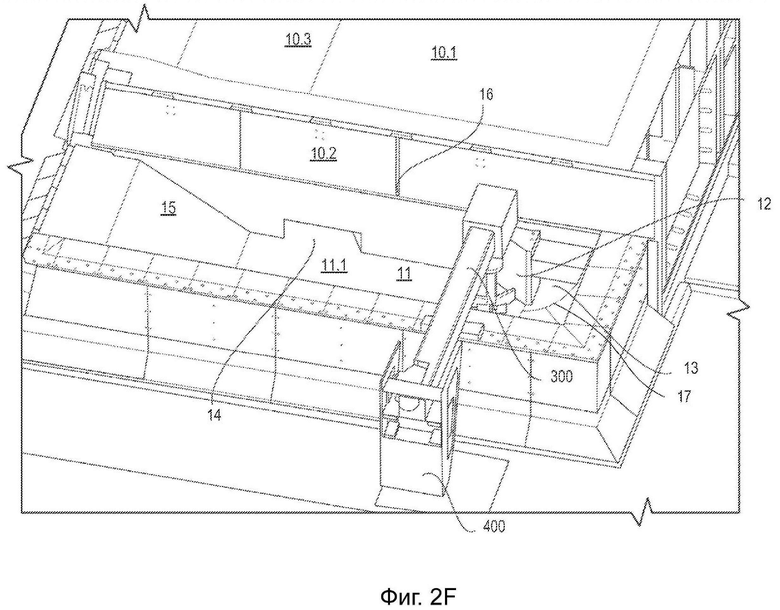

[16] На Фиг. 2F представлен вид в перспективе бокового металлоприемника, показанного на Фиг. 2А.

[17] На Фиг. 3 представлен вид в перспективе дефлекторного блока бокового металлоприемника, показанного на Фиг. 2В.

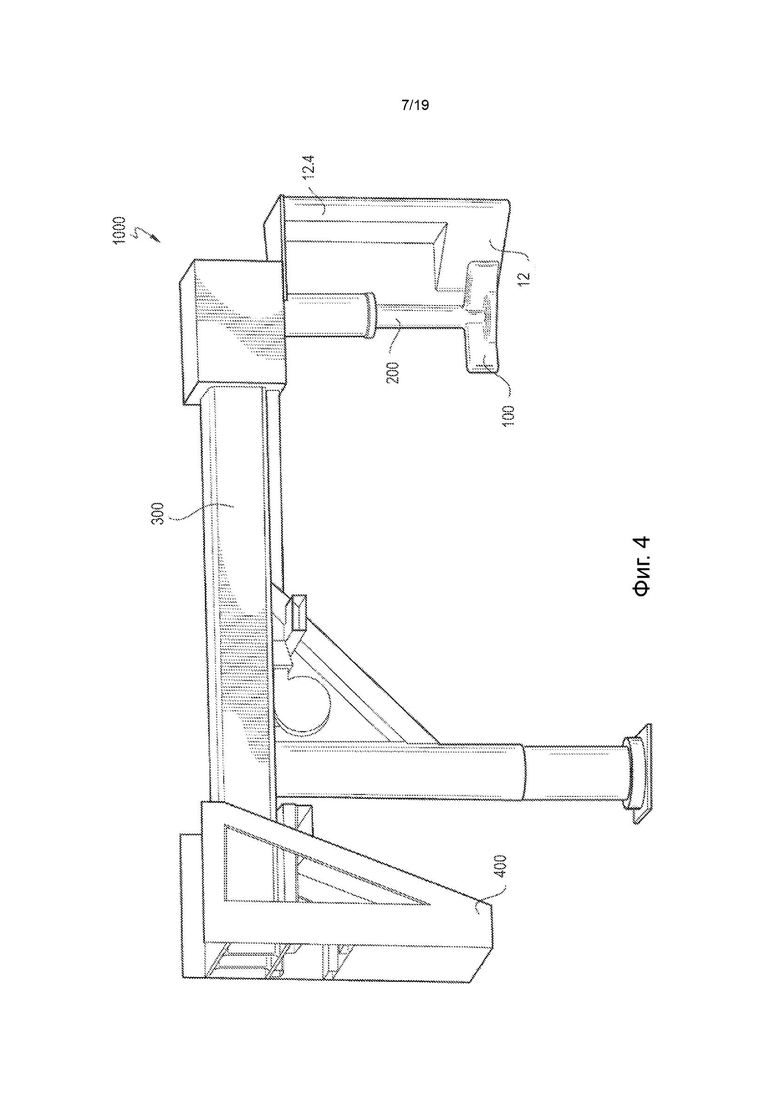

[18] На Фиг. 4 представлен вид в перспективе устройства для погружения лома в соответствии с определенными примерами настоящего изобретения.

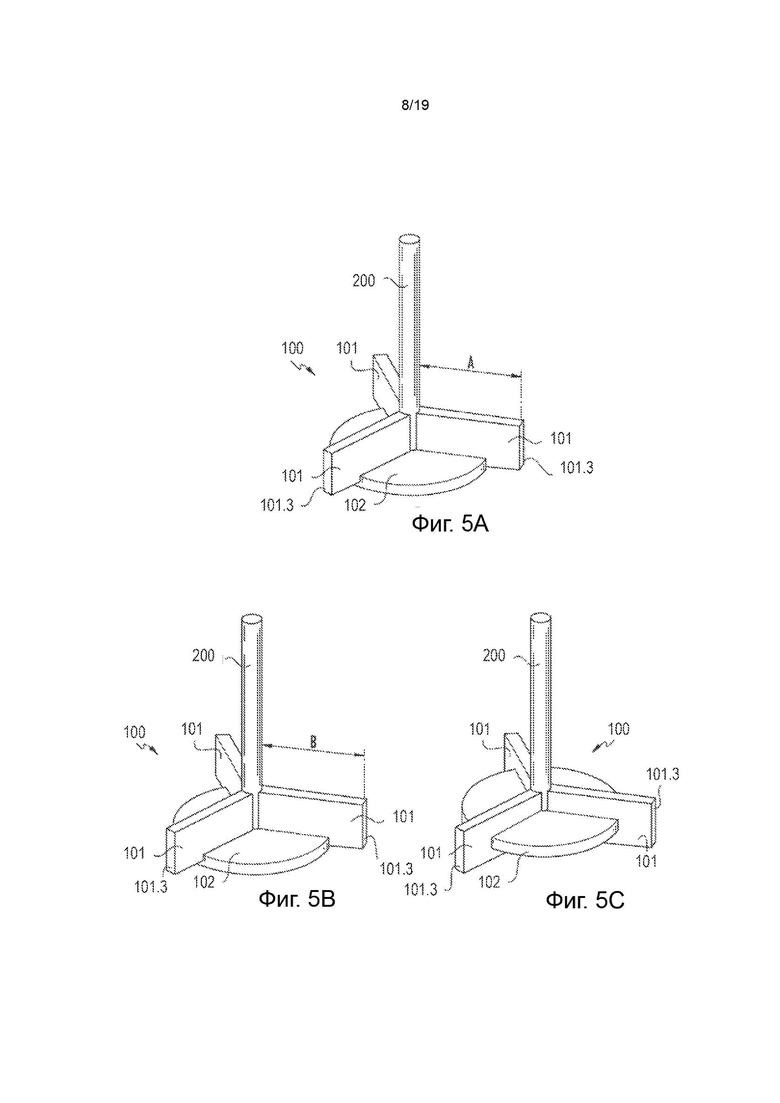

[19] На Фиг. 5А, Фиг. 5В и Фиг. 5С представлены виды в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

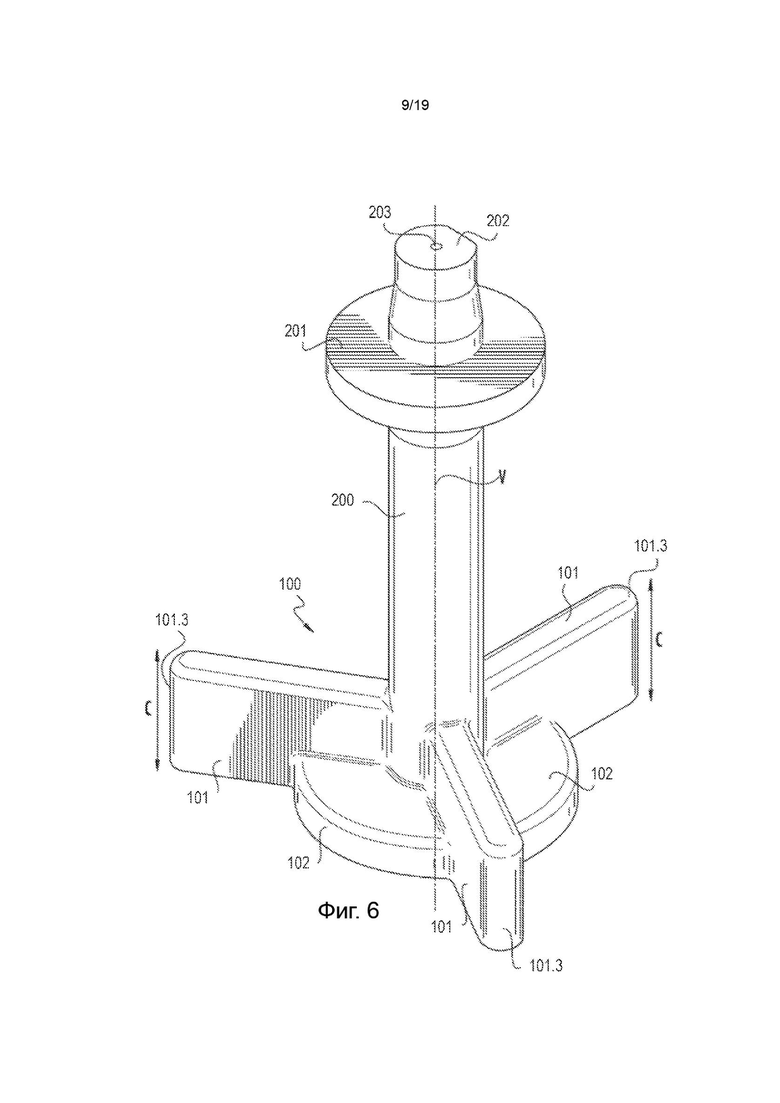

[20] На Фиг. 6 представлен вид в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

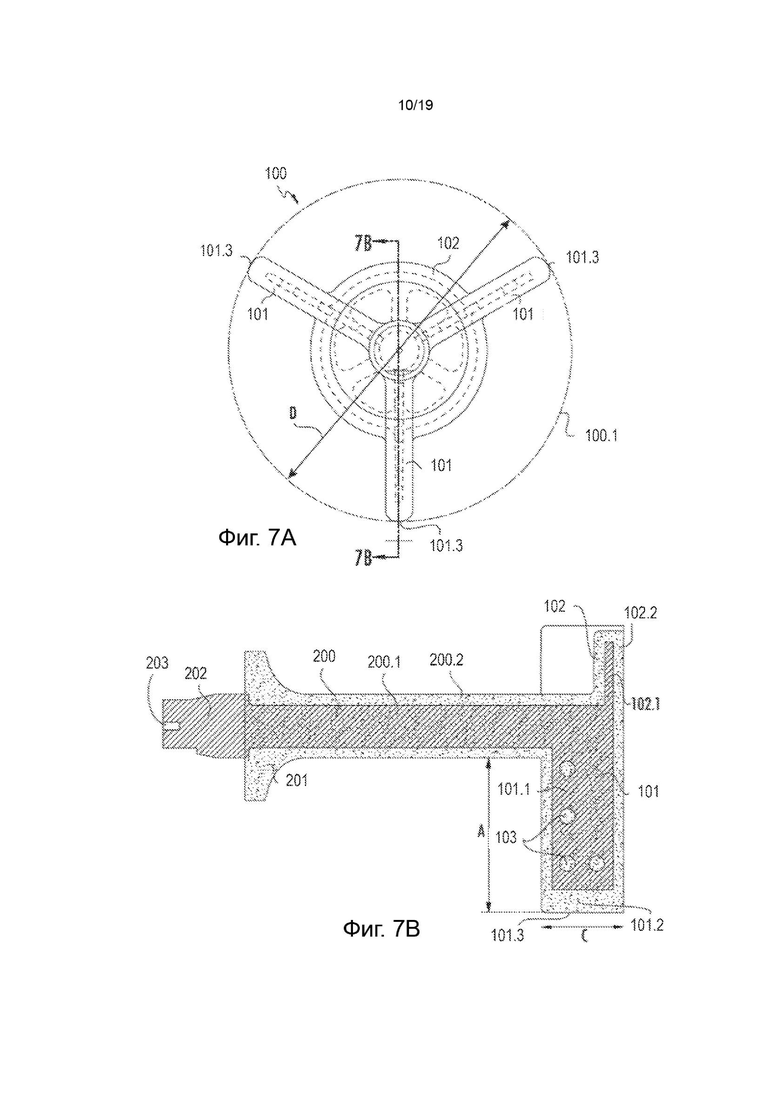

[21] На Фиг. 7А представлен вид сверху узла мешалки устройства для погружения лома, показанного на Фиг. 1.

[22] На Фиг. 7В представлен вид в поперечном разрезе узла мешалки, показанного на Фиг. 7А.

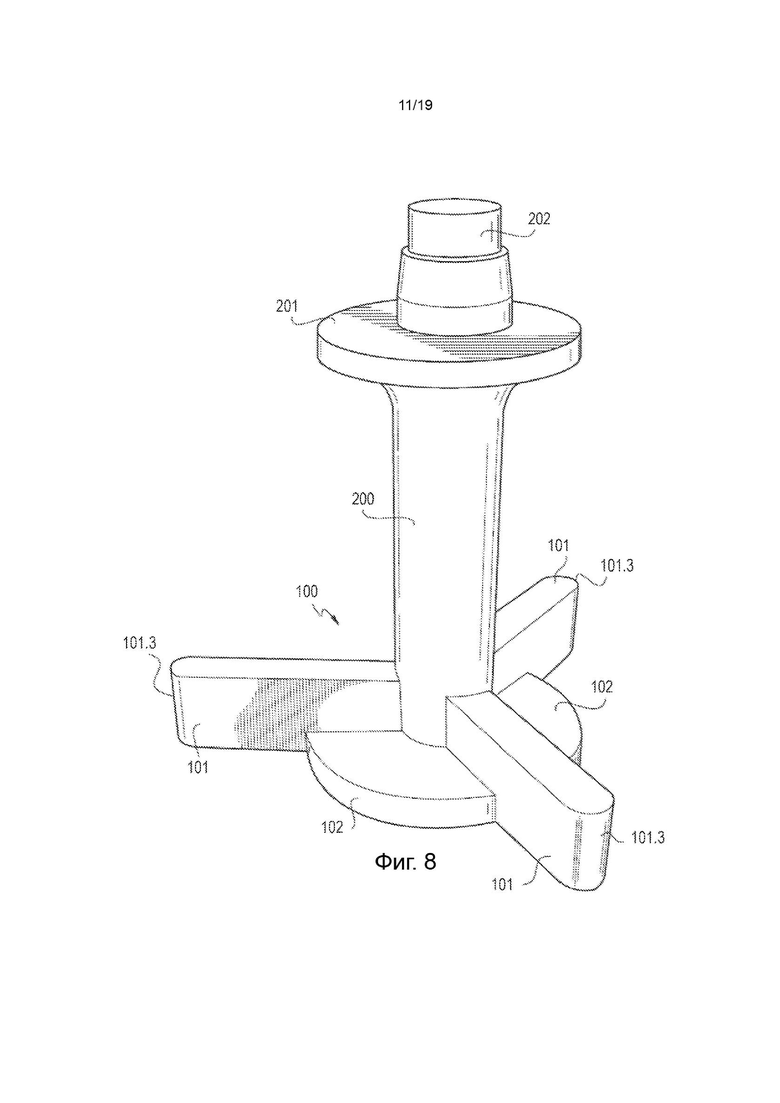

[23] На Фиг. 8 представлен вид в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

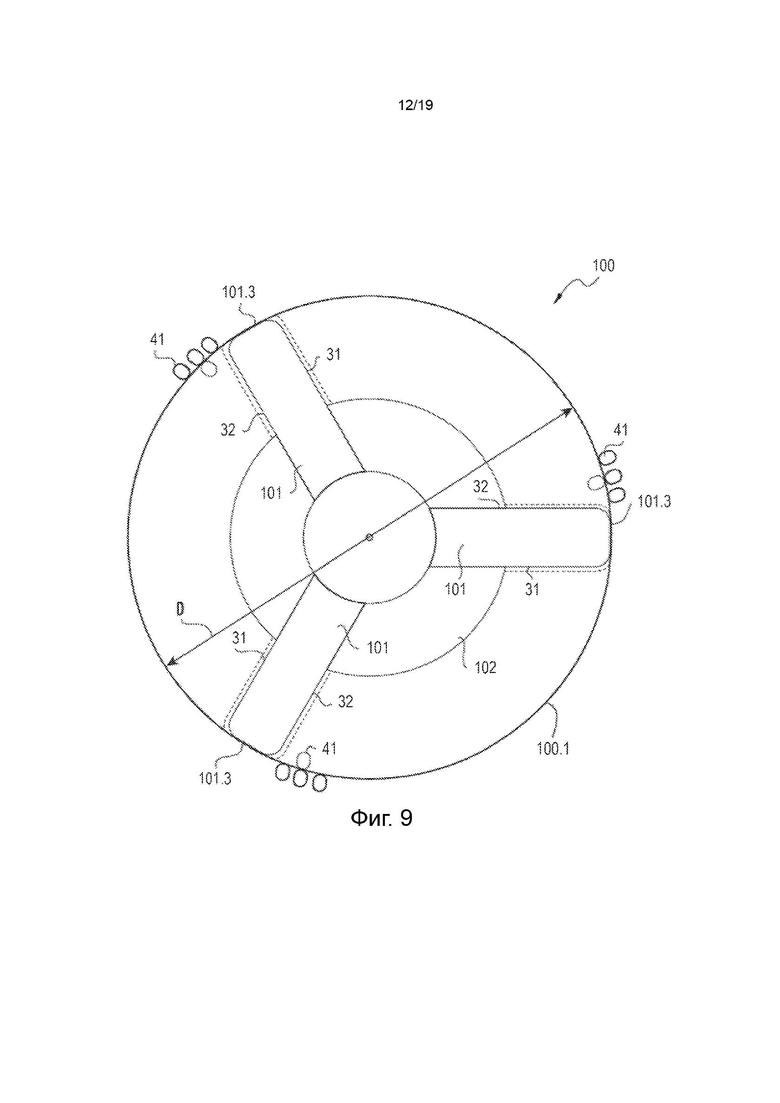

[24] На Фиг. 9 представлен схематический вид сверху узла мешалки устройства для погружения лома, показанного на Фиг. 1.

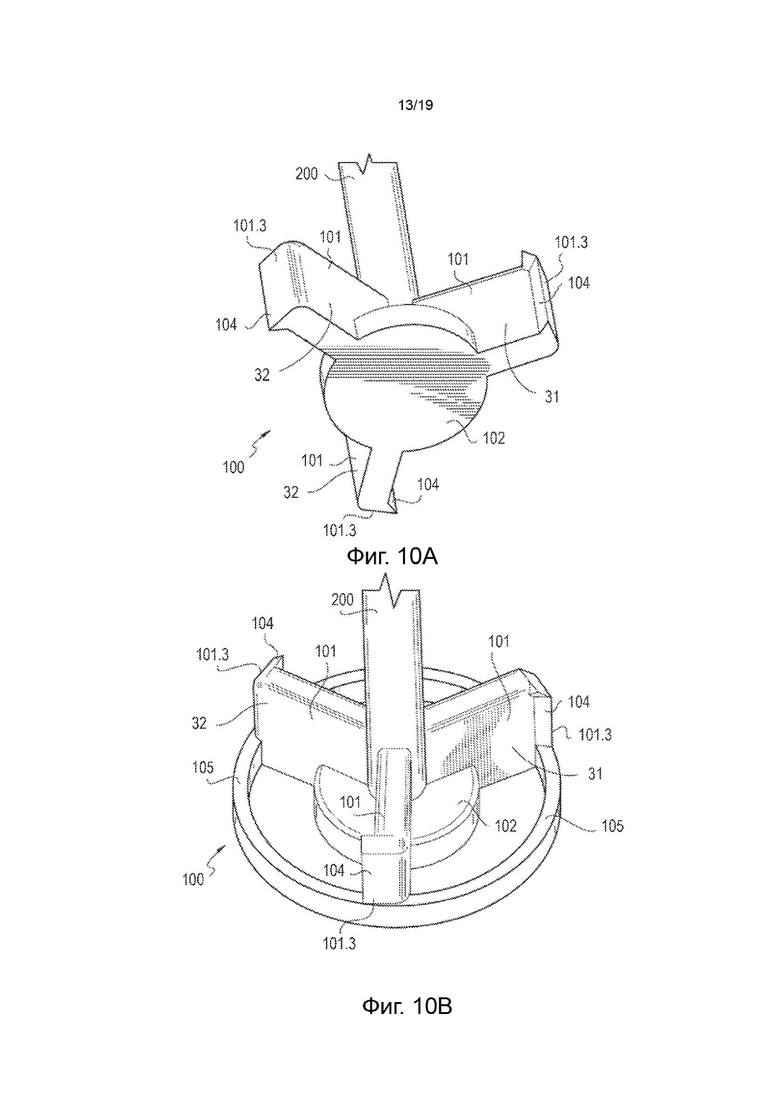

[25] На Фиг. 10А представлен вид снизу в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

[26] На Фиг. 10В представлен вид сверху в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

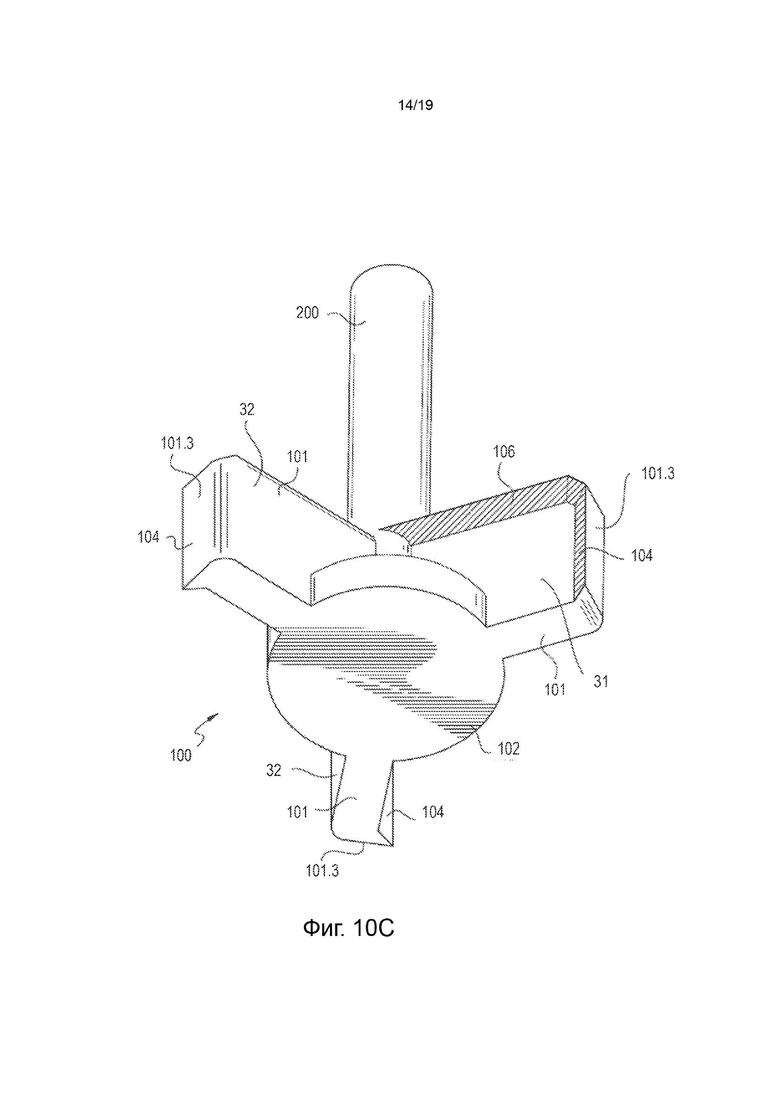

[27] На Фиг. 10С представлен вид снизу в перспективе узла мешалки устройства для погружения лома, показанного на Фиг. 1.

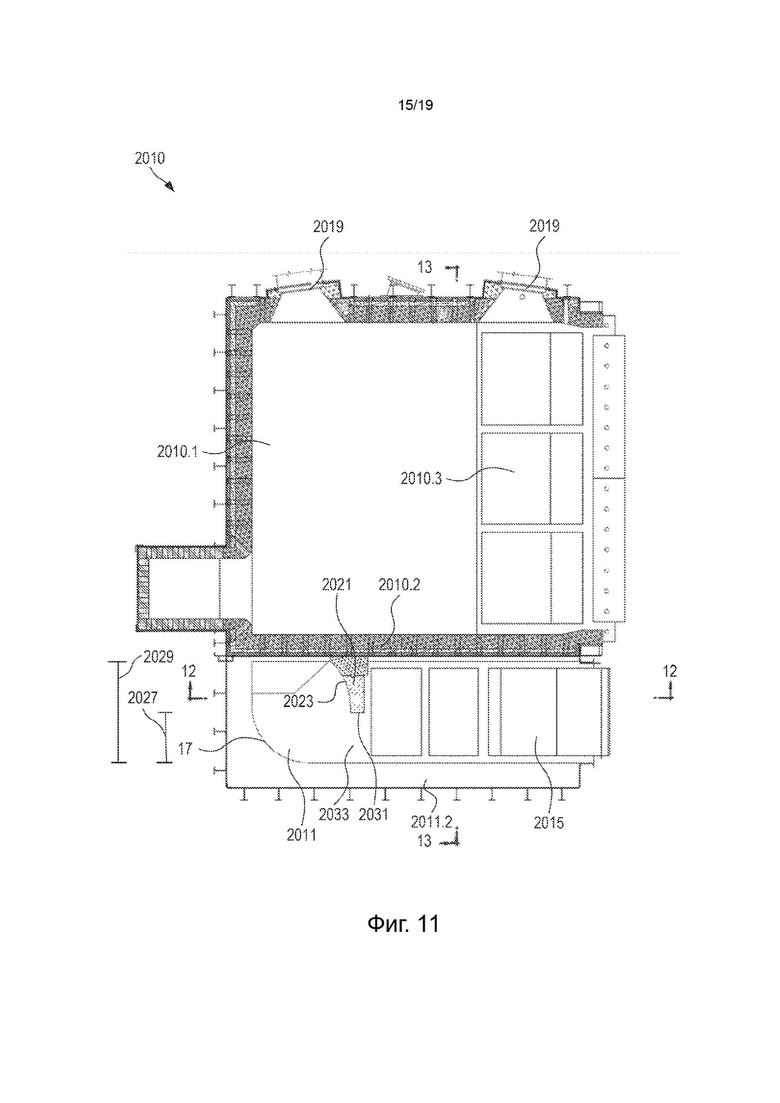

[28] На Фиг. 11 представлен вид сверху печи в соответствии с вариантами осуществления.

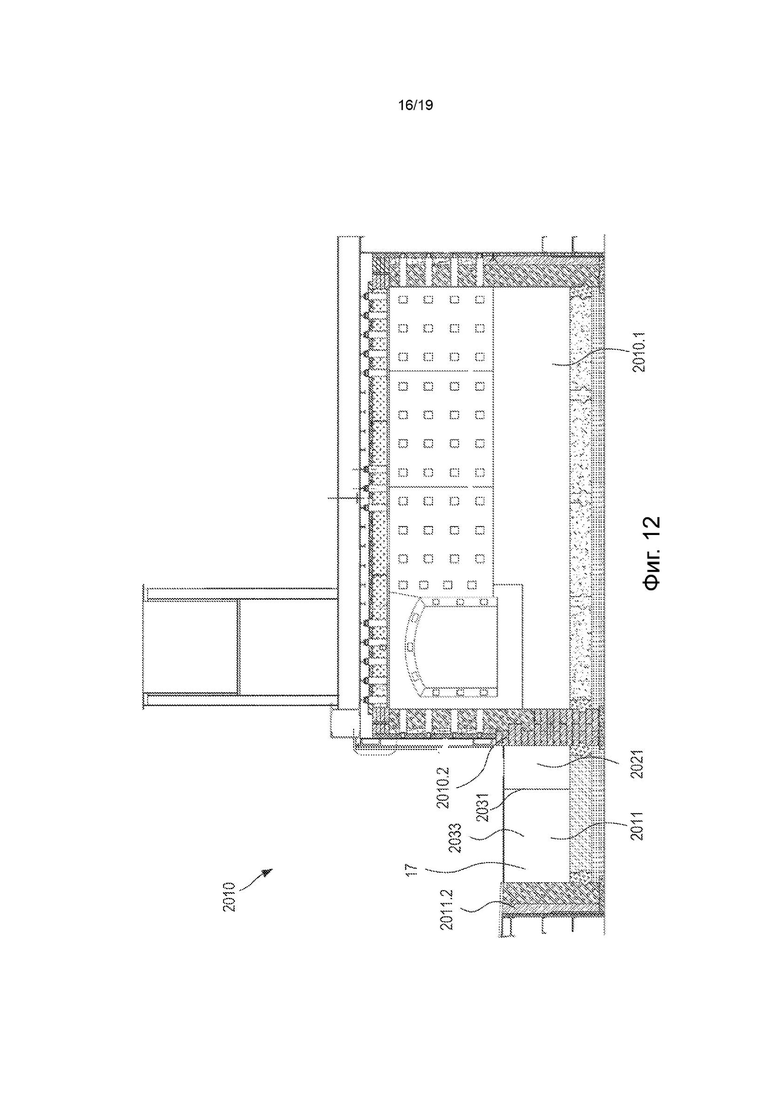

[29] На Фиг. 12 представлен вид в разрезе печи, показанной на Фиг. 11, по линии 12-12 на Фиг. 11.

[30] На Фиг. 13 представлен вид в разрезе печи, показанной на Фиг. 11, по линии 13-13 на Фиг. 11.

[31] На Фиг. 14 представлен вид сверху части бокового металлоприемника печи, показанной на Фиг. 11.

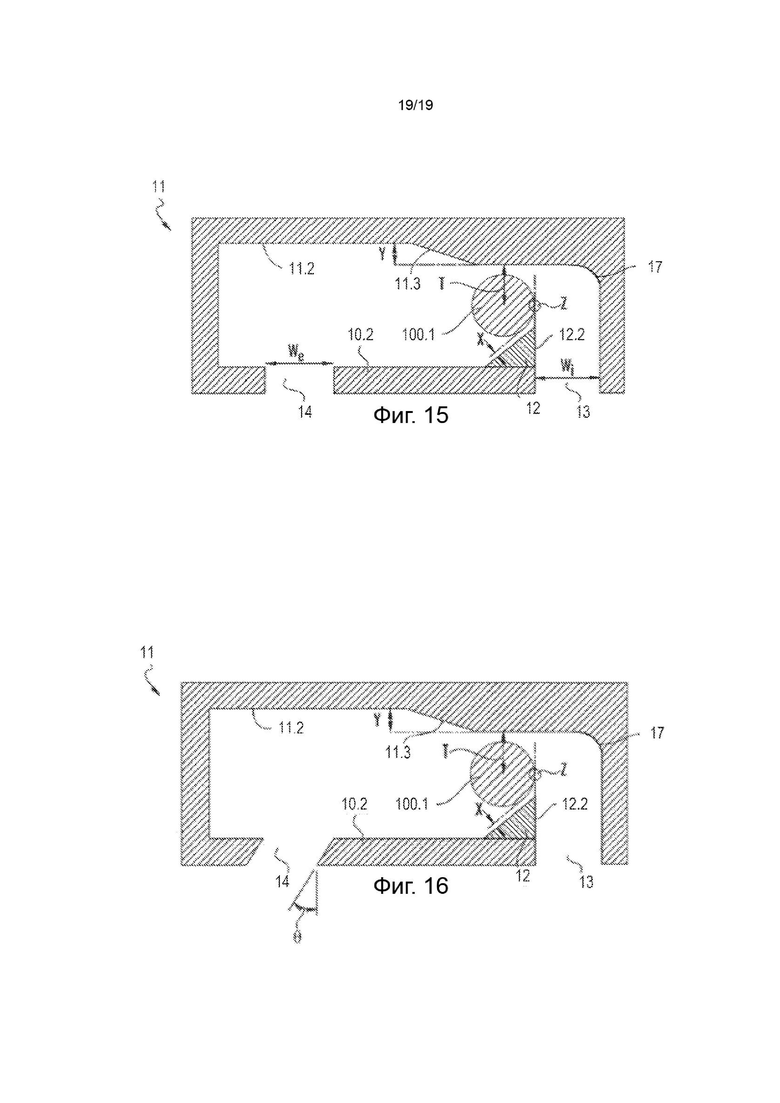

[32] На Фиг. 15 представлен вид сверху бокового металлоприемника печи в соответствии с вариантами осуществления.

[33] На Фиг. 16 представлен вид сверху бокового металлоприемника печи в соответствии с вариантами осуществления.

Осуществление изобретения

[34] Объект вариантов осуществления настоящего изобретения описан в настоящем документе со спецификой для удовлетворения требований законодательства, но настоящее описание не обязательно предназначено для ограничения объема формулы изобретения. Заявленный объект изобретения может быть реализован другими способами, может включать в себя другие элементы или этапы и может использоваться в сочетании с другими существующими или будущими технологиями. Настоящее описание не следует истолковывать как подразумевающее какой-либо конкретный порядок или расположение среди различных этапов или элементов или между ними, за исключением случаев, когда явно описан порядок отдельных этапов или расположение элементов. Обозначения направления, такие как, среди прочего, «вверх», «вниз», «верхний», «нижний», «левый», «правый», «передний» и «задний», предназначены для обозначения ориентации, как проиллюстрировано и представлено на фигуре (или фигурах), на которую (которые) делается ссылка компонентов и направлений.

[35] Следует понимать, что все раскрытые в настоящем документе диапазоны охватывают все возможные поддиапазоны, включенные в них. Например, заявленный диапазон «от 1 до 10» следует рассматривать как включающий все возможные поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более, например от 1 до 6,1, и заканчивающиеся максимальным значением 10 или менее, например от 5,5 до 10.

[36] Используемая в настоящем документе форма единственного числа включает в себя ссылки на единственное и множественное число, если из контекста явно не следует иное.

Устройства для погружения лома и системы переработки

[37] На Фиг. 1 проиллюстрировано устройство 1000 для погружения лома, которое может содержать мешалку 100, вал 200, верхнюю конструкцию 300 и противовес 400. Устройство 1000 для погружения лома расположено рядом с печью 10 (см. Фиг. 2А). Устройство 1000 для погружения лома может быть объединено с печью 10 в качестве компонентов системы переработки. Контроллер (не проиллюстрирован) может быть обеспечен устройством 1000 для погружения лома и/или системой переработки и может быть соединен с возможностью связи с различными компонентами или подкомпонентами устройства 1000 для погружения лома и/или системы переработки (или другой системы, в которой используют устройство 1000 для погружения лома) для управления различными аспектами устройства 1000 для погружения лома и/или системы переработки во время использования. В качестве некоторых неограничивающих примеров и как подробно описано ниже, контроллер можно использовать для управления аспектами устройства 1000 для погружения лома и/или системы переработки, такими как массовый расход, скорость вращения устройства 1000 для погружения лома, высота устройства 1000 для погружения лома внутри расплавленного металла, высота устройства 1000 для погружения лома относительно поверхности печи 10, угол наклона устройства 1000 для погружения лома, местоположение устройства 1000 для погружения лома относительно других компонентов, количество нагнетаний мешалки (которое обеспечивает меру эффективности мешалки 100), скорость нагнетания мешалки, их комбинации или другие подходящие аспекты устройства 1000 для погружения лома и/или системы переработки.

[38] В некоторых случаях устройство 1000 для погружения лома поднимает мешалку 100 и по меньшей мере часть вала 200 из бокового металлоприемника 11 печи 10 и опускает в него. Устройство 1000 для погружения лома может иметь рабочее положение, в котором мешалка 100 погружена в расплавленный металл в боковом металлоприемнике 11, и убранное положение, в котором мешалка 100 поднята из бокового металлоприемника 11, поэтому она не контактирует с расплавленным металлом в боковом металлоприемнике 11. Как более подробно описано ниже, мешалка 100 содержит по меньшей мере одну лопасть 101 таким образом, что мешалка 100 и лопасть(и) 101 вращаются вокруг оси V вала 200. Вращение мешалки 100 и лопасти(ей) 101 смешивает и погружает измельченные UBC или другой материал-лом в расплавленный алюминий внутри бокового металлоприемника 11.

[39] Как показано на Фиг. 2А, печь 10 может содержать разделительную стенку 10.2, отделяющую основной под 10.1 печи 10 от бокового металлоприемника 11. Разделительная стенка 10.2 может содержать входное отверстие 13 и выходное отверстие 14 для обеспечения перемещения расплавленного металла между основным подом 10.1 и боковым металлоприемником 11. Основной под 10.1 может содержать рампу 10.3 основного пода (см. Фиг. 2F). В некоторых примерах входное отверстие 13 расположено вблизи дефлекторного блока 12. На Фиг. 2В показан вид сверху бокового металлоприемника 11 и проиллюстрирован радиальный путь 100.1 потока, образованный мешалкой 100 (т.е. показан полный путь движения мешалки 100). В некоторых примерах мешалка 100 расположена ближе к входному отверстию 13, чем к выходному отверстию 14. Печь 10 может содержать расплавленный алюминий, имеющий температуру приблизительно от 700°С до 900°С, хотя могут использоваться и другие температуры. В различных примерах и, как лучше всего проиллюстрировано на Фиг. 2А, Фиг. 2В и Фиг. 2Е, часть 17 бокового металлоприемника 11 ниже по потоку от входного отверстия 13 может необязательно иметь закругленную по радиусу поверхность. В определенных аспектах часть 17 бокового металлоприемника 11 может находиться в непосредственной близости от дефлекторного блока 12. Закругленная по радиусу поверхность части 17 может направлять и/или способствовать течению расплавленного металла в мешалку 100 и может уменьшать потенциальные мертвые зоны в расплавленном металле (т.е. области, в которых поток уменьшается).

[40] В некоторых примерах дефлекторный блок 12 может быть прикреплен к разделительной стенке 10.2 и может иметь приблизительно плоскую поверхность 12.1, обращенную к мешалке 100 (Фиг. 2D). Как показано на Фиг. 2D, дефлекторный блок 12 может также иметь переднюю поверхность 12.2 и заднюю поверхность 12.3. В некоторых примерах относительным местоположением мешалки 100 и дефлекторного блока 12 управляют для оптимизации потока расплавленного металла в боковом металлоприемнике 11. Например, как показано на Фиг. 2В и Фиг. 2D, расстояние между мешалкой 100 (или лопастью 101 мешалки 100) и приблизительно плоской поверхностью 12.1 дефлекторного блока 12 определяется как расстояние X. В некоторых случаях самая передняя точка радиального пути 100.1 потока мешалки 100 (или лопасти 101) (см. точку Z на Фиг. 2В) приблизительно выровнена с передней поверхностью 12.2 дефлекторного блока 12. Передняя поверхность 12.2 также может быть выровнена с одной кромкой входного отверстия 13 таким образом, что самая передняя точка радиального пути 100.1 потока мешалки 100 выровнена с кромкой входного отверстия 13. В некоторых примерах расстояние X составляет приблизительно от 0 дюймов до 10 дюймов (от 0 см до 25,4 см), хотя можно использовать и другие расстояния в зависимости от общей конфигурации и размера печи 10 и бокового металлоприемника 11. В некоторых случаях расстояние X составляет приблизительно от 1 дюйма до 5 дюймов (от 2,5 см до 12,7 см). В некоторых примерах расстояние X составляет приблизительно от 3 дюймов до 4 дюймов (от 7,62 см до 10,2 см).

[41] Оптимизация местоположения мешалки 100 относительно дефлекторного блока 12 может влиять на по меньшей мере одно из следующего: массовый расход расплавленного металла, текущего в боковой металлоприемник 11 (в некоторых случаях металл будет иметь оранжевый цвет); размер завихрения (который влияет на эффективность погружения таким образом, что лом должен тянуться вниз, но не настолько сильно, чтобы создавать избыточное окисление); размер образующихся шариков окалины, как более подробно объясняется ниже; и/или характер течения расплавленного металла внутри бокового металлоприемника 11. Кроме того, оптимальное местоположение мешалки 100 может со временем меняться из-за эрозии дефлекторного блока 12 и скопления материала в боковом металлоприемнике 11. Из-за эрозии в некоторых случаях мешалку 100 (или по меньшей мере одну лопасть 101) следует заменять приблизительно через каждые 10-40 дней работы. Как показано на Фиг. 2F, боковой металлоприемник 11 может содержать рампу 15 пода на противоположном конце бокового металлоприемника 11 от мешалки 100 за выходным отверстием 14.

[42] Каждое из входного отверстия 13 и выходного отверстия 14 может иметь размеры и площадь поперечного сечения, которые оптимизируют поток расплавленного металла через боковой металлоприемник 11 (см. Фиг. 2В и Фиг. 2С). В некоторых примерах входное отверстие 13 имеет входную ширину Wi, которая составляет приблизительно от 30 дюймов до 42 дюймов (от 76,2 см до 106,7 см), и входную высоту Hi, которая составляет приблизительно от 12 дюймов до 24 дюймов (от 30,5 см до 61 см), хотя предусмотрены и другие значения ширины и высоты. В некоторых случаях входная ширина Wi составляет приблизительно от 34 дюймов до 38 дюймов (от 86,4 см до 96,5 см), а входная высота Hi составляет приблизительно от 16 дюймов до 20 дюймов (от 40,6 см до 50,8 см). Входная ширина Wi может составлять приблизительно 35,8 дюйма (91 см), а входная высота Hi может составлять приблизительно 18,1 дюйма (46 см). В некоторых примерах выходное отверстие 14 имеет выходную ширину We, которая составляет приблизительно от 30 дюймов до 42 дюймов (от 76,2 см до 106,7 см), и выходную высоту Не, которая составляет приблизительно от 3 дюймов до 15 дюймов (от 7,62 см до 38,1 см), хотя предусмотрены и другие значения ширины и высоты. В определенных примерах выходная высота Не необязательно меньше входной высоты Hi. В различных аспектах каждая из выходной высоты Не и входной высоты Hi меньше наименьшего уровня расплавленного металла внутри печи. В некоторых случаях выходная ширина We составляет приблизительно от 34 дюймов до 38 дюймов (от 86,4 см до 96,5 см), а выходная высота Не составляет приблизительно от 7 дюймов до 11 дюймов (от 17,8 см до 27,9 см). Выходная ширина We может составлять приблизительно 35,8 дюйма (91 см), а выходная высота Hie может составлять приблизительно 9,1 дюйма (23 см).

[43] В некоторых примерах входное отверстие 13 имеет входную ширину Wi, которая составляет приблизительно 42 дюйма (106,7 см), и входную высоту Hi, которая составляет приблизительно 21 дюйм (53,3 см), причем каждый из верхних углов может включать в себя скругление с радиусом 4 дюйма (верхние углы 13.1, как показано на Фиг. 2С). В некоторых случаях выходное отверстие 14 имеет выходную ширину We, которая составляет приблизительно 40 дюймов (101,6 см), и выходную высоту Не, которая составляет приблизительно 16 дюймов (40,6 см), причем каждый из верхних углов может включать в себя скругление с радиусом 4 дюйма (верхние углы 14.1, как показано на Фиг. 2С). Как показано на Фиг. 2Е и Фиг. 2F, выходное отверстие 14 может быть расположено под углом 6 относительно разделительной стенки 10.2 таким образом, что выходное отверстие 14 не перпендикулярно разделительной стенке 10.2, и по меньшей мере часть потока через выходное отверстие 14 направлена вверх по рампе 10.3 основного пода. В определенных случаях входное отверстие 13 по существу перпендикулярно разделительной стенке 10.2, а выходное отверстие 14 проходит под углом 9 относительно входного отверстия 13 таким образом, что центральная ось выходного отверстия 14 не параллельна центральной оси входного отверстия 13. В некоторых случаях угол 9 составляет от более около 0° до около 45°, хотя можно использовать и другие подходящие углы. Например, в других случаях угол 9 составляет от около 10° до около 50°. В одном неограничивающем примере угол θ составляет приблизительно 30°. В определенных аспектах угол 9 может способствовать потоку расплавленного металла обратно в основной под. В некоторых аспектах угол 9 может зависеть от объема или площади поверхности бокового металлоприемника 11 и объема или площади поверхности основного пода 10.1.

[44] Может существовать соотношение между площадью входного отверстия 13 и площадью выходного отверстия 14. Площади входного отверстия 13 и выходного отверстия 14 могут быть рассчитаны на основании произведения соответствующих ширины и высоты, которые описаны выше. В некоторых примерах для оптимизации кругового потока внутри бокового металлоприемника 11 площадь выходного отверстия 14 (выходная ширина We х выходная высота Не) меньше, чем площадь входного отверстия 13 (входная ширина Wi х входная высота Hi). Например, площадь выходного отверстия 14 может составлять приблизительно 50-100% площади входного отверстия 13, например приблизительно 50-90% площади входного отверстия 13. Выполнение выходного отверстия 14 меньшего размера, чем входного отверстия 13, может создать противодавление в боковом металлоприемнике 11, чтобы обеспечивать лучшее перемешивание расплавленного металла внутри бокового металлоприемника 11. В некоторых случаях площадь выходного отверстия 14 составляет приблизительно от 70% до 80% площади входного отверстия 13, хотя можно использовать и другие соотношения. Площадь выходного отверстия 14 может составлять приблизительно 76% площади входного отверстия 13. На основании экспериментов было определено, что слишком большое выходное отверстие 14 может приводить к низким скоростям в основном поде 10.1 и высокому массовому расходу в боковом металлоприемнике 11. Слишком маленькое выходное отверстие 14 может приводить к высоким скоростям в основном поде 10.1 и низкому массовому расходу в боковом металлоприемнике 11.

[45] По сравнению с боковым металлоприемником 11, который не содержит дефлекторный блок, добавление дефлекторного блока 12 может увеличить массовый расход во время работы устройства 1000 для погружения лома, например, на 20-30% или более. В некоторых случаях добавление дефлекторного блока 12 увеличивает массовый расход во время работы устройства 1000 для погружения лома приблизительно на 24,5%. Этот эффект возникает из-за того, что без дефлекторного блока 12 мешалка 100 создает вихревой поток сразу ниже по потоку от входного отверстия 13, что снижает массовый расход по мере того, как поток расплавленного металла перемещается вверх к свободной поверхности ввиду вязкого рассеяния и передачи импульса. Добавление дефлекторного блока 12 уменьшает вихревой поток сразу ниже по потоку от входного отверстия 13, таким образом более равномерно направляя расплавленный металл к мешалке 100.

[46] Как показано на Фиг. 3, в некоторых примерах дефлекторный блок 12 может быть заменен изогнутым дефлекторным блоком 12а. Изогнутый дефлекторный блок 12а аналогичен дефлекторному блоку 12, за исключением того, что приблизительно плоская поверхность 12.1 дефлекторного блока 12 (смещенная на расстояние X от мешалки 100) заменена изогнутой поверхностью 12а.1. В некоторых случаях кривизна изогнутой поверхности 12а.1 не связана с кривизной мешалки 100. В других примерах кривизна изогнутой поверхности 12а.1 приблизительно соответствует кривизне мешалки 100 таким образом, что изогнутая поверхность 12а.1 центрируется относительно центра мешалки 100, а радиус изогнутой поверхности 12а.1 немного больше, чем радиус мешалки 100. На основании такого соотношения между изогнутой поверхностью 12а.1 и мешалкой 100 в некоторых случаях расстояние смещения между изогнутой поверхностью 12а.1 и мешалкой 100 {например, см. расстояние X на Фиг. 2В и Фиг. 2D) будет приблизительно постоянным вдоль длины изогнутой поверхности 12а.1. В некоторых примерах изогнутый дефлекторный блок 12а имеет увеличенный срок службы по сравнению со сроком службы дефлекторного блока 12.

[47] Как проиллюстрировано на Фиг. 4, дефлекторный блок 12 (или дефлекторный блок 12а) может быть прикреплен к устройству 1000 для погружения лома таким образом, чтобы дефлекторный блок 12 можно было снять с бокового металлоприемника 11 печи 10. В некоторых примерах рычаг 12.4 проходит от верхней конструкции 300, а дефлекторный блок 12 съемно прикреплен к рычагу 12.4. В некоторых примерах рычаг 12.4 съемно прикреплен к верхней конструкции 300. На основании такой компоновки дефлекторный блок 12 можно заменять без опорожнения печи с расплавленным металлом (т.е. «на лету»), что сокращает время простоя и увеличивает общую эффективность процесса переработки. Кроме того, установка дефлекторного блока 12 (или дефлекторного блока 12а) относительно устройства 1000 для погружения лома обеспечивает повторяемое, постоянное и прогнозируемое местоположение дефлекторного блока 12. Как описано выше, в некоторых случаях относительное местоположение между дефлекторным блоком 12 (или дефлекторным блоком 12а) и мешалкой 100 влияет на поток расплавленного металла и общую эффективность системы переработки.

[48] В некоторых случаях материал дефлекторного блока 12 (или дефлекторного блока 12а) включает в себя сборный огнеупорный композитный материал, который содержит огнеупорный шлам с низким содержанием цемента и волокно нержавеющей стали или углеродное волокно. В некоторых примерах материал дефлекторного блока 12 (или дефлекторного блока 12а) включает в себя керамический и металлический материал. Огнеупорные материалы на оксидной основе имеют приемлемую химическую/металлургическую устойчивость по сравнению с расплавленным алюминием, но могут не иметь достаточной прочности, чтобы в достаточной степени поддерживать дефлекторный блок 12 (в частности, когда дефлекторный блок 12 прикреплен к устройству 1000 для погружения лома и отделен от печи 10, как описано выше). В некоторых случаях дефлекторный блок 12 (или дефлекторный блок 12а) содержит металлическую заготовку, действующую как каркас, который по меньшей мере частично заключен в огнеупорный материал на основе оксида. Металлическая заготовка может быть выполнена из стали, нержавеющей стали, железа, чугуна, титана, магния, инконеля или любого другого подходящего материала. В некоторых случаях металлическая заготовка выполнена из нержавеющей стали 310. Заключив заготовку из металлического сплава в огнеупорный материал на основе оксида, можно изготовить блок, обладающий как требуемой механической прочностью, так и требуемой химической/металлургической устойчивостью.

Конфигурация мешалки и материалы

[49] Различные примеры мешалок 100 показаны на Фиг. 5А-10С. Хотя проиллюстрированные примеры мешалок 100 содержат три лопасти 101, мешалка 100 может содержать любое количество лопастей 101, включая всего одну. Мешалка 100 может быть прикреплена вблизи нижнего конца вала 200 таким образом, чтобы лопасть(и) 101 проходила(и) радиально от вала 200. В некоторых примерах мешалка 100 содержит пластину 102, которая соединяет лопасть(и) 101. Как показано на Фиг. 5А и Фиг. 5В, пластина 102 может быть прикреплена к нижней(им) кромке(ам) лопасти(ей) 101 таким образом, что нижняя поверхность пластины 102 выровнена с нижней поверхностью лопасти(ей) 101. В других примерах пластина 102 прикреплена к другой(им) части(ям) лопасти(ей) 101. Например, как показано на Фиг. 5С, пластина 102 может быть прикреплена приблизительно посередине между нижней(ими) кромкой(ами) и верхней(ими) кромкой(ами) лопасти(ей) 101. Пластина 102 может иметь любую подходящую форму, включая, например, треугольную, прямоугольную или квадратную. Как показано на Фиг. 5А-7А, пластина 102 может иметь форму круглого диска. Ширина/диаметр пластины 102 может быть равен общему диаметру D лопасти(ей) (см. Фиг. 7А и Фиг. 9) таким образом, что пластина 102 проходит до самой внешней кромки каждой лопасти 101 или, как показано в графических материалах, ширина/диаметр пластины 102 может быть меньше, чем общий диаметр D лопасти(ей) 101 таким образом, что пластина 102 не проходит до самой внешней кромки каждой лопасти 101. В некоторых примерах ширина/диаметр пластины 102 составляет приблизительно половину общего диаметра D лопасти(ей) 101. Пластина 102 увеличивает прочность лопастей 101 и мешалки 100 в целом и при этом также сводит к минимуму восходящие завихрения в расплавленном металле таким образом, что может быть вызвано нисходящее завихрение, помогающее погрузить и смешать переработанный материал {например, измельченные UBC или другой лом).

[50] Как показано на Фиг. 6 и Фиг. 7В, вал 200 может содержать выступ 201 и соединительную муфту 202. Соединительная муфта 202 обеспечивает съемное прикрепление мешалки 100 к верхней конструкции 300. Выступ 201 защищает соединительную муфту 202 и уменьшает попадание брызг расплавленного металла на соединительную муфту 202. В некоторых примерах соединительная муфта 202 содержит резьбовое отверстие 203 для прикрепления к верхней конструкции 300.

[51] В некоторых случаях материал мешалки 100 и лопастей 101 включает в себя (1) внутренний каркас и (2) внешнее покрытие, причем по меньшей мере часть внутреннего каркаса заключена во внешнее покрытие. Как показано на Фиг. 7В, внутренний каркас может включать в себя каркас 200.1 вала, по меньшей мере один каркас 101.1 лопасти и каркас 102.1 пластины. Внешнее покрытие может включать в себя покрытие 200.2 вала, по меньшей мере одно покрытие 101.2 лопасти и покрытие 102.2 пластины. Каждый каркас 101.1 лопасти может содержать по меньшей мере одно отверстие 103 таким образом, что материал внешнего покрытия протекает через по меньшей мере одно отверстие 103 для улучшения прочности/целостности прикрепления между внутренним каркасом и внешним покрытием. В некоторых примерах внутренний каркас выполнен из стали, нержавеющей стали, железа, титана, магния, инконеля или любого другого подходящего материала. В некоторых случаях внутренний каркас выполнен из чугуна. Внешнее покрытие может представлять собой огнеупорный композитный материал, который содержит огнеупорный шлам с низким содержанием цемента и металлический материал (например, волокна или иглы из нержавеющей стали). В некоторых примерах материал мешалки 100 и лопастей 101 включает в себя керамический и металлический материал. В некоторых случаях материал мешалки 100 и лопастей 101 содержит приблизительно от 5% до 50% игл из нержавеющей стали. Нержавеющая сталь может включать в себя нержавеющую сталь 310 или любую другую подходящую нержавеющую сталь.

Форма и эффективность мешалки/лопасти

[52] В некоторых примерах устройство 1000 для погружения лома создает перемешивание в боковом металлоприемнике 11, что способствует смешиванию и плавлению переработанного материала с расплавленным металлом. Мешалка 100 может быть введена в расплавленный металл и может вращаться, вызывая как объемное движение, так и мелкомасштабные завихрения в расплавленном металле рядом с каждой лопастью 101 мешалки (при условии турбулентного потока). Механическая энергия требуется для вращения мешалки 100, которая передает энергию расплавленному металлу.

[53] Мешалка 100 может быть выполнена с возможностью создания преимущественно радиальных потоков в расплавленном металле, поскольку каждая лопасть 101 выполнена таким образом, что центральная плоскость лопасти 101 пересекает ось V мешалки 100 (и/или находится с ней в одной плоскости) (см. Фиг. 6). Радиальный поток, описанный в настоящем документе, относится к потокам, возникающим в пределах плоскости, перпендикулярной оси V мешалки 100. Альтернативные конфигурации мешалки включают в себя, например, наклонные лопасти (которые не имеют центральной плоскости лопасти 101, которая пересекается или не лежит в одной плоскости с осью V мешалки 100). Конфигурации наклонных лопастей будут создавать потоки с большим количеством осевых компонентов таким образом, что более значительные части потока будут параллельны оси V мешалки (например, лодочный гребной винт). На Фиг. 8 показан другой пример мешалки 100, в котором диаметр вала 200 мешалки 100 изменяется вдоль его длины. Как проиллюстрировано на Фиг. 8, диаметр вала 200 может сужаться таким образом, что диаметр увеличивается вблизи выступа 201.

[54] На Фиг. 9 показан схематический вид сверху мешалки 100, которая содержит три лопасти 101. Вращение мешалки 100 по часовой стрелке создает повышенное (положительное) давление в расплавленном металле рядом с передней поверхностью 31 каждой лопасти 101 и пониженное (отрицательное) давление в расплавленном металле рядом с задней поверхностью 32. При вращении мешалки 100 жидкость (расплавленный металл) течет по поверхности каждой лопасти 101 в радиальном направлении вокруг самой внешней вершины 101.3 (или самой внешней кромки) лопасти 101, жидкость смешивается с другой жидкостью, имеющей более низкую скорость, которая могут создавать свободные завихрения 41. Поскольку мешалка 100 погружена (ближе к дну 11.1 бокового металлоприемника 11, чем к поверхности расплавленного металла, как описано ниже), по меньшей мере часть текучей среды втягивается вниз к мешалке 100. Этот нисходящий поток может наблюдаться таким образом, что переработанный материал (например, измельченные UBC или другой лом) втягивается вниз с поверхности расплавленного металла. В некоторых случаях нисходящий поток также включает завихрения, центрирующиеся вокруг вала 200 и/или оси V (см. Фиг. 6). В дополнение к потоку, который перемещается в радиальном направлении вокруг самого внешнего конца 101.3 лопасти 101, каждая лопасть 101 может также создавать тангенциальный поток, который перемещается над верхней кромкой лопасти 101 или над нижней кромкой лопасти 101 (например, от передней поверхности 31 лопасти 101 до задней поверхности 32 лопасти 101). В некоторых случаях поток над верхней частью и/или нижней частью лопасти 101 создает линейные завихрения. В некоторых неограничивающих примерах для лопастей 101, которые имеют высоту С (см. Фиг. 6), равную менее приблизительно 10 дюймов, поток приблизительно уравновешивается между частями, которые протекают над верхней частью лопасти 101, и частями, которые протекают под лопастью 101. В некоторых неограничивающих примерах лопасти 101, которые имеют высоту С, равную больше приблизительно 10 дюймов, более высокое процентное содержание потока перемещается над верхней частью лопасти 101 по сравнению с потоком, который перемещается под лопастью 101. В некоторых случаях увеличенная высота лопасти (т.е. высота С) приводит к увеличенному завихрению на задней поверхности 32 лопасти 101, что втягивает дополнительный расплавленный металл с передней поверхности 31 последующей лопасти, что приводит к повышенному погружению вниз на самой верхней поверхности металла.

[55] В некоторых случаях потоки, перемещающиеся к нижней части лопасти 101 (ввиду расстояния между нижней частью лопасти 101 и дном 11.1 бокового металлоприемника 11), перенаправляются вверх от задней поверхности 32 к передней поверхности 31 последующей лопасти 101 и над верхней частью. Кроме того, часть потока, перемещающегося к нижней части лопасти 101, взаимодействует с пластиной 102 и перенаправляется к нижнему радиальному концу лопасти 101 (т.е. нижней части самого внешнего конца 101.3), что повышает общую эффективность.

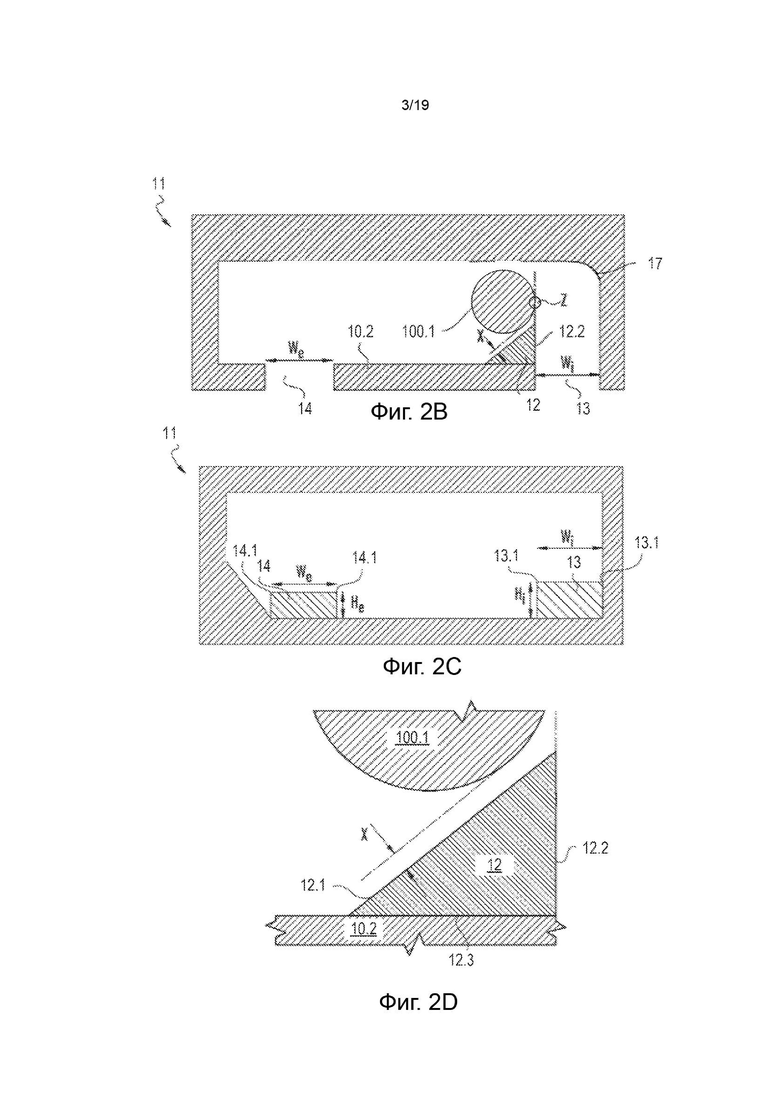

[56] Безразмерное число нагнетания обеспечивает меру эффективности мешалки 100. В некоторых примерах число нагнетания Np определяется как:  где Q - скорость нагнетания мешалки (м3/мин), N - скорость (об/мин) мешалки, a D - диаметр (в метрах) мешалки.

где Q - скорость нагнетания мешалки (м3/мин), N - скорость (об/мин) мешалки, a D - диаметр (в метрах) мешалки.

[57] Форма мешалки 100, включая лопасть(и) 101, может быть скорректирована для оптимизации эффективности устройства 1000 для погружения лома. Например, радиус каждой лопасти или длина (радиальный размер) от внешней поверхности вала 200 до самого внешнего конца 101.3 каждой лопасти 101 (см. радиусы А и В на Фиг. 5А, Фиг. 5В и Фиг. 7В) могут быть изменены с учетом характеристик конкретной печи 10 и/или для оптимизации эффективности устройства 1000 для погружения лома. В некоторых случаях, как показано на Фиг. 5А, радиус А составляет приблизительно от 14 дюймов до 18 дюймов (от 35,6 см до 45,7 см), хотя можно использовать и другие подходящие размеры. Общий диаметр мешалки может составлять приблизительно от 32 дюймов до 38 дюймов (от 81,3 см до 96,5 см), хотя можно использовать и другие подходящие диаметры. В некоторых примерах радиус А составляет приблизительно 16 дюймов (40,6 см), а общий диаметр D мешалки составляет приблизительно 35 дюймов (88,9 см), хотя можно использовать и другие подходящие размеры. Радиус А может составлять приблизительно 14,5 дюйма (36,8 см). В некоторых случаях, как показано на Фиг. 5В, радиус В составляет приблизительно от 10 дюймов до 14 дюймов (от 25,4 см до 35,6 см), хотя можно использовать и другие подходящие длины. Общий диаметр D мешалки может составлять приблизительно от 24 дюймов до 30 дюймов (от 61 см до 76,2 см), хотя можно использовать и другие подходящие размеры. В некоторых примерах радиус В составляет приблизительно 12 дюймов (30,5 см), а общий диаметр D мешалки составляет приблизительно 27 дюймов (68,6 см). Диаметр вала 200 может составлять приблизительно от 1 дюйма до 5 дюймов (от 2,54 см до 12,7 см), хотя можно использовать и другие подходящие размеры. В некоторых примерах диаметр вала 200 составляет приблизительно 3 дюйма (7,62 см). В некоторых примерах диаметр вала 200 составляет приблизительно 6 дюймов (15,2 см). Как показано на Фиг. 8, в некоторых случаях диаметр вала 200 варьируется вдоль длины стержня и обычно увеличивается при перемещении вверх к выступу 201.

[58] Высота (вертикальный размер) каждой лопасти 101 также может варьироваться в соответствии с конкретными потребностями конкретной печи 10 и/или для оптимизации эффективности устройства 1000 для погружения лома. В некоторых случаях высота С (см. Фиг. 6 и Фиг. 7В) составляет приблизительно от 5 дюймов до 16 дюймов (от 12,7 см до 40,6 см), хотя можно использовать и другие подходящие высоты. В некоторых примерах высота С составляет приблизительно 7,75 дюйма (19,7 см). В некоторых случаях высота С составляет приблизительно 10 дюймов (25,4 см). В некоторых примерах высота С составляет приблизительно 13 дюймов (33 см). В некоторых случаях увеличение высоты лопасти 101 приводит к лучшим результатам, связанным с массовым расходом через боковой металлоприемник 11 и способностью смешивать и расплавлять твердые куски переработанного материала в расплавленном металле. Увеличение высоты лопасти 101 также может способствовать более сильным завихрениям как в боковом металлоприемнике 11, так и в основном поде 10.1, что повышает скорость плавки. Завихрения, образующиеся вблизи входного отверстия 13, могут способствовать уменьшению массового расхода через боковой металлоприемник 11, и образование таких завихрений может увеличиваться с высотой лопасти. В некоторых примерах, когда регулируются различные факторы (например, геометрия, скорость мешалки и т.д.), массовый расход через входное отверстие 13 колеблется таким образом, что комбинация геометрии мешалки, положения мешалки, положения дефлекторного блока и уровня расплавленного металла может возбудить резонансный режим, что вызывает соответствующее повышение эффективности печи. В некоторых случаях более высокие скорости ближе к дну 11.1 и под мешалкой 100 могут увеличить поток через боковой металлоприемник 11.

[59] Соотношение высоты лопасти С к радиусу лопасти (т.е. радиусу А или радиусу В) может составлять от приблизительно 0,43 до приблизительно 1,14 или представляет собой другие подходящие соотношения. В некоторых примерах соотношение высоты лопасти С к радиусу лопасти составляет приблизительно от 0,3 до приблизительно 1, например приблизительно от 0,5 до приблизительно. В некоторых случаях соотношение высоты лопасти С к радиусу лопасти составляет приблизительно 0,9.

[60] Как показано на Фиг. 10А-10С, лопасти 101 могут содержать дополнительные элементы, выполненные с возможностью повышения эффективности потока расплавленного металла рядом с мешалкой 100. В качестве одного примера лопасть 101 может включать радиальное расширение 104 на самом внешнем конце 101.3. Радиальное расширение 104 может проходить в приблизительно тангенциальном направлении от передней поверхности 31 лопасти 101. Радиальное расширение 104 может уменьшать потери на самом внешнем конце 101.3 (связанные со свободными завихрениями), таким образом увеличивая число нагнетания. В некоторых примерах радиальное расширение 104 имеет острую режущую кромку на конце передней поверхности 31. Как показано на Фиг. 10 В, мешалка 100 может содержать кольцо 105, проходящее по всему периметру мешалки 100, которое прикрепляется к самому внешнему концу 101.3 каждой лопасти 101. В некоторых случаях, как проиллюстрировано, кольцо 105 прикреплено к нижней части самого внешнего конца 101.3 и обеспечивает усиление этой части лопасти 101. Как показано на Фиг. 10С, лопасть 101 может содержать верхнее расширение 106 на верхней кромке лопасти 101. Верхнее расширение 106 может проходить в приблизительно тангенциальном направлении от передней поверхности 31 лопасти 101. Верхнее расширение 106 может уменьшать потери на верхней кромке лопасти 101, таким образом увеличивая число нагнетания. В некоторых примерах верхнее расширение 106 имеет изогнутую геометрию, остроконечную геометрию или острую режущую кромку на конце передней поверхности 31. Хотя на Фиг. 10С проиллюстрирован пример, который включает в себя как верхнее расширение 106, так и радиальное расширение 104, но не включает в себя кольцо 105, мешалка 100 может содержать любую комбинацию этих элементов {например, любую комбинацию одного, двух или всех трех из этих элементов). Конфигурация на Фиг. 10С, в которой радиальное расширение 104 проходит вдоль боковой стороны лопасти 101, а верхнее расширение проходит вдоль верхней кромки лопасти 101, увеличивает давление на расплавленный металл при вращении мешалки 100.

Образование солей и окалины

[61] Добавление солевого флюса (также называемого солью) в боковой металлоприемник 11 печи 10 повышает эффективность печи 10 и процесса переработки. Соль можно добавлять через трубу 16 для подачи соли {см. Фиг. 2F). В некоторых примерах труба 16 для подачи соли расположена на разделительной стенке 10.2 между входным отверстием 13 и выходным отверстием 14. В некоторых случаях соль может быть смешана с измельченным материалом. В некоторых случаях соль могут добавлять через полую мешалку. В таком примере вал мешалки может быть полым и может обеспечивать введение соли полым валом. В некоторых случаях количество добавляемой соли составляет приблизительно от 1% до 3% массы вводимой загрузки. В некоторых примерах количество добавляемой соли составляет приблизительно от 2% до 5% массы вводимой загрузки. В некоторых случаях количество добавляемой соли составляет приблизительно 2% массы вводимой загрузки.

[62] Чтобы максимально увеличить эффективность процесса переработки, примеси (такие как окалина) должны быть удалены из расплавленного металла, насколько это возможно, при одновременном сведении к минимуму количества расплавленного металла, удаляемого из печи. Устройство 1000 для погружения лома и связанный с ним поток текучей среды, создаваемый устройством 1000 для погружения лома, обеспечивают циркуляцию расплавленного металла и вызывают накопление окалины. В некоторых случаях окалина накапливается в виде сферических форм (также называемых шариков окалины). Шарики окалины могут в основном содержать соли, оксиды, оксидные пленки, шпинель и силикаты. В некоторых случаях вводимый солевой флюс следует приспосабливать в зависимости от характеристик шариков окалины таким образом, что, (i) если шарики окалины полностью покрыты расплавленным металлом {например, алюминием), необходимо больше соли и (ii) если шарики окалины полностью лишены алюминия, добавление соли должно быть приостановлено. Чрезмерное количество соли может привести к тому, что шарики окалины сцепляются и слипаются друг с другом. Соль может иметь более низкую температуру плавления (приблизительно 657°С) по сравнению с температурой плавления расплавленного металла. Однако при добавлении в печь соль не сразу распадается и/или плавится. Добавление соли к слою окалины дает соли время расплавиться рядом с переработанным материалом на мешалке 100, чтобы началось образование шариков окалины. В некоторых примерах частота и местоположение добавлений соли также могут влиять на эффективность процесса переработки. В некоторых случаях соль содержит NaCl и/или KCl и может также содержать активный фторидный компонент. В некоторых примерах соль содержит 47,5% хлорида натрия, 47,5% хлорида калия и 5% криолита.

[63] Чтобы оптимизировать образование шариков окалины {т.е. максимально увеличить количество примесей, удаляемых из печи и при этом свести к минимуму удаление расплавленного металла из печи), в некоторых случаях шарики окалины вталкивают в завихрение, образующийся вблизи мешалки 100, по меньшей мере один раз после образования, что увеличивает количество оксидов, собранных в каждом шарике. В некоторых примерах шарики окалины накапливаются рядом с рампой 15 пода бокового металлоприемника 11 (см. Фиг. 2F). Диаметр шариков окалины может составлять приблизительно от 0,3 дюйма до 2,5 дюйма (от 0,76 см до 6,35 см), хотя предусмотрены и другие размеры. В некоторых примерах средний размер шариков окалины составляет приблизительно от 1 дюйма до 2 дюймов (от 2,5 см до 5 см). В некоторых случаях средний размер шариков окалины составляет приблизительно 1 дюйм. На размер шариков окалины может влиять количество вводимой соли, величина зазора между мешалкой 100 и дефлекторным блоком 12, скорость вращения устройства 1000 для погружения лома и другие факторы. В некоторых примерах раскрытых в настоящем документе печей с расплавленным алюминием шарики окалины содержат небольшие количества алюминия, в некоторых случаях приблизительно 3% алюминия. В некоторых примерах шарики окалины содержат 3-15% алюминия. В некоторых случаях шарики окалины содержат 5-7% алюминия. Это значительно ниже, чем количество окалины из обычных печей для алюминия (например, которые содержат циркуляционный насос и отдельное смесительное устройство), причем собираемая окалина будет содержать 35-85% алюминия. В этих обычных печах может образовываться окалина, но не образуются шарики окалины. С шариками окалины легко обращаться, и они легко отделяются от расплавленного металла (по сравнению с окалиной, собираемой в обычных печах) из-за меньшего количества в них алюминия. Кроме того, шарики окалины не дымят и не зажигаются. В некоторых случаях средний состав шариков окалины составляет: 65% твердых веществ (включая, например, шпинель, оксид алюминия, силикаты), 8% алюминия, 25% соли (например, NaCl, KCl, следовые количества фтора), 2% Al4C3 и AlN могут быть или могут не быть обнаружены. Значительно меньшее количество алюминия в шариках окалины по сравнению с обычной окалиной снижает затраты и энергию, необходимые для производства алюминия.

[64] Шарики окалины могут накапливаться и образовывать глубокий слой шариков окалины вблизи рампы 15 пода. Область рядом с мешалкой 100 может иметь наименьшую концентрацию шариков окалины или тонкий слой шариков окалины. Объемом расплавленного металла внутри печи 10 можно управлять таким образом, что поверхность металла (где расположены шарики окалины) остается над выходным отверстием 14, чтобы предотвратить перемещение шариков окалины в основной под 10.1. Во время работы устройства 1000 для погружения лома может быть полезным удаление более крупных шариков окалины при одновременном оставлении шариков меньшего размера, поскольку шарики меньшего размера более эффективно удаляют оксиды и поглощают соль. Шарики окалины являются более крупными в нижней части слоя окалины. Поэтому, чтобы удалить более крупные шарики окалины, может потребоваться толкнуть слой небольших шариков окалины на поверхности в сторону, чтобы открыть более крупные шарики под ними.

Скорость и положение мешалки

[65] Во время работы устройства 1000 для погружения лома положение и скорость вращения мешалки 100 можно регулировать для оптимизации смешивания и общей эффективности процесса переработки. В некоторых случаях скорость мешалки 100 варьируется в зависимости от количества металла в печи. В некоторых случаях скорость мешалки 100 может составлять 40-100 об/мин. Когда количество расплавленного металла в печи невелико, мешалка 100 располагается ниже внутри бокового металлоприемника 11 (т.е. ближе к дну 11.1 бокового металлоприемника 11). По мере увеличения объема расплавленного металла в печи мешалка 100 поднимается от дна 11.1. Скорость вращения мешалки 100 также необходимо увеличивать с увеличением объема расплавленного металла. В одном неограничивающем примере, в некоторых случаях, когда переработанный материал (например, измельченные UBC или другой лом) добавляют в печь со скоростью приблизительно 19000 фунтов/час, при глубине приблизительно 31 дюйм (78,7 см) расплавленного металла, мешалка 100 может вращаться со скоростью приблизительно 58-60 об/мин, хотя можно использовать и другие скорости. В другом неограничивающем примере в некоторых случаях при глубине расплавленного металла приблизительно 35 дюймов (88,9 см) мешалка 100 может вращаться со скоростью приблизительно 67-69 об/мин (при той же скорости подачи приблизительно 19000 фунтов/час), хотя можно использовать и другие скорости. Также может потребоваться увеличить скорость мешалки 100 при более высоких скоростях подачи. Водном неограничивающем примере, в некоторых случаях, когда переработанный материал (например, измельченные UBC или другой лом) добавляют в печь со скоростью приблизительно от 24000 фунтов/час до 29000 фунтов/час, при глубине приблизительно 28 дюймов (71,1 см) расплавленного металла мешалка 100 должна вращаться со скоростью приблизительно 63-67 об/мин, хотя можно использовать и другие скорости. В другом неограничивающем примере, в некоторых случаях, при глубине приблизительно 32 дюйма (81,3 см) расплавленного металла мешалка 100 должна вращаться со скоростью приблизительно 67-71 об/мин (при той же скорости подачи приблизительно от 24000 фунтов/час до 29000 фунтов/час), хотя можно использовать и другие скорости. Более высокая скорость подачи (приблизительно от 24000 фунтов/час до 29000 фунтов/час) приводит к наличию большего количества измельченного материала на поверхности расплавленного металла, что оказывает стабилизирующее действие, приводя к меньшему количеству образующихся вихрей и меньшему разбрызгиванию на поверхности расплавленного материала, что обеспечивает увеличение скоростей вращения мешалки 100. В некоторых примерах для данной скорости подачи максимальная скорость вращения мешалки 100 и глубина расплавленного металла в боковом металлоприемнике 11 имеют приблизительно линейную зависимость. В различных случаях скорость вращения мешалки 100 можно регулировать в зависимости от глубины расплавленного металла в боковом металлоприемнике 11. В некоторых примерах скорость вращения мешалки 100 может необязательно увеличиваться, когда глубина расплавленного металла больше, и может необязательно уменьшаться, когда глубина расплавленного металла меньше. В некоторых случаях нижняя часть мешалки 100 расположена приблизительно на расстоянии от 2 дюймов до 10 дюймов (от 5,1 см до 25,4 см) от дна 11.1 бокового металлоприемника 11. В некоторых примерах нижняя часть мешалки 100 расположена приблизительно в 6 дюймах (15,2 см) от дна 11.1 бокового металлоприемника 11. Другими словами, мешалка 100 обычно устроена таким образом, что центр высоты мешалки 100 расположен ниже средней точки глубины расплавленного металла (т, е, мешалка погружена ниже центра глубины расплавленного металла).

[66] В некоторых случаях высотой мешалки 100 над дном бокового металлоприемника 11 (или расстояние от дна бокового металлоприемника 11 до мешалки 100) можно управлять в зависимости от количества расплавленного металла в боковом металлоприемнике 11. В качестве неограничивающего примера, мешалкой 100 можно управлять таким образом, что высота мешалки 100 увеличивается, когда количество или глубина расплавленного металла в боковом металлоприемнике 11 выше, и уменьшается, когда количество или глубина расплавленного металла в боковом металлоприемнике 11 ниже.

[67] Кроме того, также может потребоваться изменить местоположение мешалки 100 относительно дефлекторного блока 12 (или дефлекторного блока 12а) во время работы устройства 1000 для погружения лома. Например, когда материал скапливается или накапливается на различных поверхностях в боковом металлоприемнике 11, может потребоваться переместить мешалку 100 от дефлекторного блока 12 (или дефлекторного блока 12а), чтобы обеспечить оптимальное смещение между этими компонентами (например, расстояние X, описанное выше).

[68] Способ работы устройства 1000 для погружения лома с печью 10 может включать в себя добавление расплавленного металла в печь 10, введение мешалки 100 в расплавленный металл в боковом металлоприемнике 11, добавление переработанного материала в боковой металлоприемник и вращение мешалки 100 вокруг ее вертикальной оси V. В некоторых вариантах осуществления солевой флюс можно добавлять пропорционально количеству переработанного материала. Дефлекторный блок 12 (или дефлекторный блок 12а) может быть расположен относительно мешалки 100 и/или относительно входного отверстия 13 в разделительной стенке 10.2 между основным подом 10.1 и боковым металлоприемником 11. В некоторых случаях дефлекторный блок 12 (или дефлекторный блок 12а) может быть прикреплен к разделительной стенке 10.2, тогда как в других примерах дефлекторный блок 12 (или дефлекторный блок 12а) прикреплен к рычагу 12.4, который проходит вниз от верхней конструкции 300.

[69] На Фиг. 11-14 проиллюстрирован другой пример печи 2010 в соответствии с вариантами осуществления. Печь 2010 содержит основной под 2010.1 и боковой металлоприемник 2011, которые могут быть аналогичны основному поду 10.1 и боковому металлоприемнику 11 печи 10. Аналогично печи 10, печь 2010 содержит рампу 2010.3 основного пода. Нагревательные элементы 2019 (включая, но не ограничиваясь этим, горелки) могут поддерживаться относительно основного пода 2010.1 и направлять тепло в основной под 2010.1.

[70] Разделительная стенка 2010.2 отделяет основной под 2010.1 от бокового металлоприемника 2011. Разделительная стенка 2010.2 содержит входное отверстие 2013 и выходное отверстие 2014, которые могут иметь размеры, измерения или управляться иным образом, как описано ранее в отношении входного отверстия 13 и выходного отверстия 14. Аналогично боковому металлоприемнику 11 и как лучше всего проиллюстрировано на Фиг. 11 и Фиг. 14, боковой металлоприемник 2011 содержит часть 17 с закругленной по радиусу поверхностью для направления и/или способствования потоку расплавленного металла к мешалке (мешалка не показана на Фиг. 11-14 для простоты). Аналогично боковому металлоприемнику 11, боковой металлоприемник 2011 может содержать рампу 2015 пода на противоположном конце бокового металлоприемника 11 от входного отверстия 2013 и необязательно за выходным отверстием 2014. Как лучше всего проиллюстрировано на Фиг. 11, дистальная стенка 2011.2 бокового металлоприемника 2011 не содержит рампу (такую как рампа 11.3). Другими словами, дистальная стенка 2011.2 проходит полностью и не содержит смещенную часть.

[71] Как лучше всего проиллюстрировано на Фиг. 11-13, в различных примерах боковой металлоприемник 2011 содержит разделительную стенку 2021 внутри бокового металлоприемника 2011 между входным отверстием 2013 и выходным отверстием 2014. Разделительная стенка 2021 может иметь изогнутую или закругленную по радиусу поверхность 2023. В некоторых примерах кривизна поверхности 2023 может зависеть от кривизны мешалки, хотя это не требуется в других примерах. Разделительная стенка 2021 может проходить на заданное расстояние в боковой металлоприемник 2011 (и от разделительной стенки 2010.2) таким образом, что разделительная стенка 2021 определяет проточный канал 2033 между концом 2031 разделительной стенки 2021 и стенкой 2011.2 бокового металлоприемника 2011, что расплавленный металл протекает через него после перемешивания мешалкой и перед выходом через выходное отверстие 2014. Проточный канал 2033 имеет ширину 2027 канала, которая меньше ширины 2029 бокового металлоприемника 2011. В различных примерах кривизна поверхности 2023 разделительной стенки 2021 и проточного канала 2033, определенного разделительной стенкой 2021, могут улучшить перемешивание расплавленного металла мешалкой и могут улучшить общий поток расплавленного металла через боковой металлоприемник 2011.

[72] На каждой из Фиг. 15 и Фиг. 16 представлены виды сверху боковых металлоприемников печей в соответствии с различными вариантами осуществления. Боковой металлоприемник 11, проиллюстрированный на Фиг. 15, по существу аналогичен боковому металлоприемнику 11, проиллюстрированному на Фиг. 2 В, и боковой металлоприемник 11, проиллюстрированный на Фиг. 16, по существу аналогичен боковому металлоприемнику 11, проиллюстрированному на Фиг. 2Е, за исключением того, что каждый из боковых металлоприемников 11 на Фиг. 15 и 16 соответственно содержит рампу 11.3. Как проиллюстрировано на Фиг. 15 и 16, с рампой 11.3, часть дистальной стенки 11.2 рядом с мешалкой 100 выступает дальше к центру бокового металлоприемника 11 (т.е, ближе к мешалке 100), чем другие части дистальной стенки 11.2. Расстояние смещения рампы 11.3 (длина Y) может составлять приблизительно от 3,94 дюйма до 19,7 дюйма (от 10 см до 50 см), хотя можно использовать и другие значения длины. В других примерах, например на Фиг. 2В и Фиг. 2Е, длина Y может быть равна 0 см, или боковой металлоприемник 11 не имеет смещенную часть. В некоторых примерах длина Y составляет приблизительно 11,8 дюйма (30 см). Расстояние между центром мешалки 100 и дистальной стенкой 11.2 бокового металлоприемника 11 (длина Т) может составлять приблизительно от 19,7 дюйма до 39,4 дюйма (от 50 см до 100 см), хотя можно использовать и другие расстояния. В некоторых примерах длина Т составляет приблизительно 29,9 дюйма (76 см).

[73] Ниже представлена совокупность иллюстративных вариантов осуществления, включая по меньшей мере некоторые из них, явно перечисленные как «иллюстрации», предоставляющие дополнительное описание разнообразных иллюстративных вариантов осуществления в соответствии с концепциями, описанными в настоящем документе. Эти иллюстрации не являются взаимоисключающими, исчерпывающими или ограничительными; и настоящее изобретение не ограничено этими иллюстративными примерами, а скорее охватывает все возможные модификации и вариации в пределах объема выданной формулы изобретения и ее эквивалентов.

[74] Иллюстрация А. Устройство для погружения лома для смешивания расплавленного металла в печи, причем устройство для погружения лома содержит: верхнюю конструкцию; вал, проходящий вниз от верхней конструкции; и мешалку на нижнем конце вала, причем мешалка содержит: совокупность лопастей, причем каждая из совокупности лопастей имеет высоту лопасти и радиус лопасти; и пластину, при этом соотношение высоты лопасти к радиусу лопасти составляет от приблизительно 0,3 до приблизительно 1.

[75] Иллюстрация В. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором в рабочем положении мешалка расположена таким образом, что радиальный путь потока мешалки смещен приблизительно на 1-5 дюймов от дефлекторного блока.

[76] Иллюстрация С. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором: печь содержит основной под; боковой металлоприемник и разделительную стенку, отделяющую основной под от бокового металлоприемника; а дефлекторный блок крепится к разделительной стенке.

[77] Иллюстрация D. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, дополнительно содержащее рычаг, проходящий от верхней конструкции, при этом дефлекторный блок съемно прикреплен к рычагу.

[78] Иллюстрация Е. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором: пластина включает ширину, которая меньше, чем общий диаметр совокупности лопастей; и нижняя поверхность пластины выровнена с нижней поверхностью каждой из совокупности лопастей.

[79] Иллюстрация F. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором: боковой металлоприемник имеет входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и площадь выходного отверстия составляет 50%-100% площади входного отверстия.

[80] Иллюстрация G. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором: боковой металлоприемник имеет входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и площадь выходного отверстия меньше площади входного отверстия.

[81] Иллюстрация Н. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором по меньшей мере одна из совокупности лопастей содержит радиальное расширение, проходящее в приблизительно тангенциальном направлении от самой внешней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

[82] Иллюстрация I. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором по меньшей мере одна из совокупности лопастей содержит верхнее расширение, проходящее в приблизительно тангенциальном направлении от верхней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

[83] Иллюстрация J. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором мешалка содержит кольцо, проходящее по периметру мешалки, при этом кольцо прикреплено к самой внешней кромке каждой из совокупности лопастей.

[84] Иллюстрация K. Устройство для погружения лома по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в котором вал содержит: выступ с большим внешним размером, чем остальная часть вала; и соединительную муфту, расположенную над выступом.

[85] Иллюстрация L. Система переработки расплавленного металла, содержащая: печь, содержащую основной под, боковой металлоприемник и разделительную стенку, отделяющую основной под от бокового металлоприемника, при этом разделительная стенка содержит (i) входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и (ii) выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и устройство для погружения лома для смешивания расплавленного металла в печи, причем устройство для погружения лома содержит: верхнюю конструкцию; вал, проходящий вниз от верхней конструкции; и мешалку на нижнем конце вала, при этом мешалка расположена внутри бокового металлоприемника таким образом, что: радиальный путь потока мешалки смещен приблизительно на 1-5 дюймов от дефлекторного блока; и передняя кромка радиального пути потока мешалки выровнена с кромкой входного отверстия.

[86] Иллюстрация М. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой: мешалка содержит совокупность лопастей; и для каждой лопасти из совокупности лопастей соотношение высоты лопасти к радиусу лопасти составляет от приблизительно 0,7 до приблизительно 1.

[87] Иллюстрация N. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой по меньшей мере одна из совокупности лопастей содержит радиальное расширение, проходящее в приблизительно тангенциальном направлении от самой внешней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

[88] Иллюстрация О. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой по меньшей мере одна из совокупности лопастей содержит верхнее расширение, проходящее в приблизительно тангенциальном направлении от верхней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

[89] Иллюстрация Р. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой мешалка содержит пластину, ширина которой меньше общего диаметра совокупности лопастей.

[90] Иллюстрация Q. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой нижняя поверхность пластины выровнена с нижней поверхностью каждой из совокупности лопастей.

[91] Иллюстрация R. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой дефлекторный блок прикреплен к разделительной стенке.

[92] Иллюстрация S. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, дополнительно содержащая рычаг, проходящий от верхней конструкции, при этом дефлекторный блок съемно прикреплен к рычагу.

[93] Иллюстрация Т. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой мешалка содержит кольцо, проходящее по периметру мешалки, при этом кольцо прикреплено к самой внешней кромке каждой из совокупности лопастей.

[94] Иллюстрация U. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой область выходного отверстия составляет 50-100% площади входного отверстия.

[95] Иллюстрация V. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой выходное отверстие содержит центральную ось выходного отверстия, при этом входное отверстие содержит центральную ось входного отверстия, и при этом центральная ось выходного отверстия не параллельна центральной оси входного отверстия.

[96] Иллюстрация W. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой угол между центральной осью выходного отверстия и центральной осью входного отверстия составляет от 0° до 45°.

[97] Иллюстрация X. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой угол между центральной осью выходного отверстия и центральной осью входного отверстия основан на по меньшей мере одном из объема бокового металлоприемника или площади поверхности основного пода.

[98] Иллюстрация Y. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой скоростью вращения мешалки управляют на основании глубины расплавленного металла в боковом металлоприемнике.

[99] Иллюстрация Z. Система переработки расплавленного металла по любой из предшествующих или последующих иллюстраций или комбинации иллюстраций, в которой высотой мешалки относительно дна бокового металлоприемника внутри бокового металлоприемника управляют на основании глубины расплавленного металла в боковом металлоприемнике.

[100] Возможны различные расположения объектов, изображенных в графических материалах или описанных выше, а также признаки и этапы, не показанные или не описанные. Аналогично, некоторые признаки и подкомбинации являются полезными и могут использоваться без ссылки на другие признаки и подкомбинации. Варианты осуществления настоящего изобретения были описаны в иллюстративных, а не ограничительных целях, и альтернативные варианты осуществления станут очевидными для читателей настоящего патента. Соответственно, настоящее изобретение не ограничено вариантами осуществления, описанными выше или изображенными в графических материалах, и различные варианты осуществления и модификации могут быть выполнены без отступления от объема приведенной ниже формулы изобретения.

Изобретение относится в целом к металлургии и, более конкретно, к устройствам и процессам для печей, конструкциям для локализации расплавленного металла и устройствам для погружения лома для смешивания, транспортировки, обработки и/или выдержки расплавленных металлов. Устройство для погружения лома для смешивания расплавленного металла в печи может содержать верхнюю конструкцию, вал, проходящий вниз от верхней конструкции, и мешалку на нижнем конце вала. Мешалка может содержать совокупность лопастей и пластину. Каждая из совокупности лопастей может иметь высоту лопасти и радиус лопасти. Соотношение высоты лопасти к радиусу лопасти может составлять от 0,3 до 1. Изобретение обеспечивает более быстрое плавление переработанного материала. 2 н. и 24 з.п. ф-лы, 26 ил.

1. Устройство для погружения лома для смешивания расплавленного металла в печи, содержащее:

верхнюю конструкцию;

вал, проходящий вниз от верхней конструкции; и

мешалку на нижнем конце вала, причем мешалка содержит:

совокупность лопастей, причем каждая из совокупности лопастей имеет высоту лопасти и радиус лопасти; и

пластину,

при этом соотношение высоты лопасти к радиусу лопасти составляет от 0,3 до 1.

2. Устройство для погружения лома по п. 1, в котором:

пластина содержит ширину, которая меньше общего диаметра совокупности лопастей; и

нижняя поверхность пластины выровнена с нижней поверхностью каждой из совокупности лопастей.

3. Устройство для погружения лома по п. 1 или 2, в котором по меньшей мере одна из совокупности лопастей содержит радиальное расширение, проходящее в тангенциальном направлении от самой внешней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

4. Устройство для погружения лома по любому из пп. 1-3, в котором по меньшей мере одна из совокупности лопастей содержит верхнее расширение, проходящее в тангенциальном направлении от верхней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

5. Устройство для погружения лома по любому из пп. 1-4, в котором мешалка содержит кольцо, проходящее по периметру мешалки, при этом кольцо прикреплено к самой внешней кромке каждой из совокупности лопастей.

6. Устройство для погружения лома по любому из пп. 1-5, в котором вал содержит:

выступ с большим внешним размером, чем остальная часть вала; и

соединительную муфту, расположенную над выступом.

7. Устройство для погружения лома по любому из пп. 1-6, в котором, когда мешалка размещена внутри печи, мешалка расположена таким образом, что радиальный путь потока мешалки смещен на 2,54-12,7 см от дефлекторного блока.

8. Устройство для погружения лома по любому из пп. 1-7, в котором:

печь содержит основной под, боковой металлоприемник и разделительную стенку, отделяющую основной под от бокового металлоприемника; и

дефлекторный блок прикреплен к разделительной стенке.

9. Устройство для погружения лома по п. 8, дополнительно содержащее рычаг, проходящий от верхней конструкции, при этом дефлекторный блок съемно прикреплен к рычагу.

10. Устройство для погружения лома по п. 8 или 9, в котором:

боковой металлоприемник имеет входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и

площадь выходного отверстия составляет 50-100% площади входного отверстия.

11. Устройство для погружения лома по любому из пп. 8-10, в котором:

боковой металлоприемник имеет входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и

площадь выходного отверстия меньше площади входного отверстия.

12. Система переработки расплавленного металла, содержащая:

печь, содержащую основной под, боковой металлоприемник и разделительную стенку, отделяющую основной под от бокового металлоприемника, при этом разделительная стенка содержит (i) входное отверстие, через которое расплавленный металл поступает в боковой металлоприемник, и (ii) выходное отверстие, через которое расплавленный металл выходит из бокового металлоприемника; и

устройство для погружения лома для смешивания расплавленного металла в печи, причем устройство для погружения лома содержит:

верхнюю конструкцию;

вал, проходящий вниз от верхней конструкции; и

мешалку на нижнем конце вала,

при этом мешалка расположена внутри бокового металлоприемника таким образом, что:

радиальный путь потока мешалки смещен на 2,54-12,7 см от дефлекторного блока; и

передняя кромка радиального пути потока мешалки выровнена с кромкой входного отверстия.

13. Система переработки расплавленного металла по п. 12, в которой дефлекторный блок прикреплен к разделительной стенке.

14. Система переработки расплавленного металла по п. 12 или 13, дополнительно содержащая рычаг, проходящий от верхней конструкции, при этом дефлекторный блок съемно прикреплен к рычагу.

15. Система переработки расплавленного металла по любому из пп. 12-14, в которой мешалка содержит кольцо, проходящее по периметру мешалки, при этом кольцо прикреплено к самой внешней кромке каждой из совокупности лопастей.

16. Система переработки расплавленного металла по любому из пп. 12-15, в которой площадь выходного отверстия составляет 50-100% площади входного отверстия.

17. Система переработки расплавленного металла по любому из пп. 12-16, в которой скоростью вращения мешалки управляют на основании глубины расплавленного металла в боковом металлоприемнике.

18. Система переработки расплавленного металла по любому из пп. 12-17, в которой высотой мешалки относительно дна бокового металлоприемника внутри бокового металлоприемника управляют на основании глубины расплавленного металла в боковом металлоприемнике.

19. Система переработки расплавленного металла по любому из пп. 12-18, в которой:

мешалка содержит совокупность лопастей; и

для каждой лопасти из совокупности лопастей соотношение высоты лопасти к радиусу лопасти составляет от 0,3 до 1.

20. Система переработки расплавленного металла по п. 19, в которой по меньшей мере одна из совокупности лопастей содержит радиальное расширение, проходящее в тангенциальном направлении от самой внешней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

21. Система переработки расплавленного металла по п. 19 или 20, в которой по меньшей мере одна из совокупности лопастей содержит верхнее расширение, проходящее в тангенциальном направлении от верхней кромки на передней поверхности по меньшей мере одной из совокупности лопастей.

22. Система переработки расплавленного металла по любому из пп. 19-21, в которой мешалка содержит пластину, ширина которой меньше общего диаметра совокупности лопастей.

23. Система переработки расплавленного металла по любому из пп. 19-22, в которой нижняя поверхность пластины выровнена с нижней поверхностью каждой из совокупности лопастей.

24. Система переработки расплавленного металла по п. 12, в которой выходное отверстие содержит центральную ось выходного отверстия, при этом входное отверстие содержит центральную ось входного отверстия, и при этом центральная ось выходного отверстия не параллельна центральной оси входного отверстия.

25. Система переработки расплавленного металла по п. 24, в которой угол между центральной осью выходного отверстия и центральной осью входного отверстия составляет от 0° до 45°.

26. Система переработки расплавленного металла по п. 24 или 25, в которой угол между центральной осью выходного отверстия и центральной осью входного отверстия основан на по меньшей мере одном из объема бокового металлоприемника или площади поверхности основного пода.

| US 2011074072 A1, 31.03.2011 | |||

| WO 2019045419 A1, 07.03.2019 | |||

| ЭЛЕКТРОМАГНИТНОЕ ИНДУКЦИОННОЕ УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2333441C2 |

| СИСТЕМА ДЛЯ ПОГРУЖЕНИЯ МЕТАЛЛОЛОМА | 2012 |

|

RU2607281C2 |

| Электрическая солевая печь | 1977 |

|

SU663998A1 |

| WO 2015042712 A1, 02.04.2015 | |||

| CN 110699508 A, 17.01.2020. | |||

Авторы

Даты

2023-11-01—Публикация

2021-04-29—Подача