Изобретение относится к двигателестроению, в частности, может быть использовано для подачи в смесительное устройство теплового двигателя газообразного горючего, нагретого до температуры, превышающей пределы жаростойкости применяемых конструкционных материалов, например, нержавеющей стали и никелевых сплавов.

Известны камеры сгорания ЖРД, работоспособность внутренних стенок которых при воздействии высоких температур обеспечивается с помощью наружного и (или) внутреннего охлаждения. Аналогичным способом может осуществляться охлаждение сопла и огневого днища смесительной головки [1]. Организация специального охлаждения смесительных элементов и внутренних полостей смесительных головок ЖРД ранее не применялась, т.к. температура компонентов топлива при работе ЖРД даже по схеме с дожиганием генераторного газа обычно составляет не более 800oC, что не превышает предела жаропрочности применяемых конструкционных материалов.

Охлаждаемые смесительные элементы для подачи горючего в поток воздуха высокой температуры применяются в ВРД, особенно при полете летательных аппаратов с большими скоростями в плотных слоях атмосферы. В частности, известны охлаждаемые смесительные элементы, предназначенные для подачи жидкого горючего в высокотемпературный газовый поток. В смесительном элементе первого типа охлаждение производится благодаря пористой конструкции стенки элемента, расположенного в потоке воздуха. В смесительном элементе второго типа охлаждающая пленка образуется на его поверхности при подаче горючего через отверстия диаметром 0,2...2 мм в стенке, расположенные под углом 10...30o к поверхности элемента [2].

Недостатками такой конструкции является наличие энергетических, связанных с созданием охлаждающей пленки, потерь топлива. Кроме того, изготовление пористой стенки или отверстий малого диаметра под небольшими углами к поверхности может вызывать технологические трудности, особенно для изделий малого размера. В этом случае изменение размеров в пределах допусков на изготовление может приводить к значительной неравномерности охлаждающей пленки и, следовательно, нестабильности охлаждения конструкции.

Известны различные устройства подачи топлива, применяемые в химической и газовой промышленности, охлаждение конструкции которых производится с помощью воды, протекающей через тракт охлаждения. Например, известны блочные форсунки для газификации жидкого топлива, в частности мазута, смешивающегося с водяным паром и кислородом, с последующей подачей их через конусообразные раструбы с тангенциальными отверстиями в зону горения. Для защиты смесительных элементов и полости кислорода от теплового потока применяется проточное охлаждение цилиндрической и торцевой поверхностей горелки водой [3].

Известна многосопловая секционная горелка для получения технологического газа под давлением. При этом топливо (углеводородный газ и кислород) подается в реактор через соосные трубы: по наружному каналу между ними проходит газ, по среднему кислород, а по центральным каналам циркулирует охлаждающая вода [4].

Известна многосопловая горелка для частичного окисления жидкотекучих горючих (газообразных, жидких и их смесей) в среде кислорода. Горючее в зону горения подается по центральной трубе и через трубную решетку попадает в двухкомпонентные форсунки. Окислитель (или кислородосодержащий пар) подается в форсунки через кольцевое пространство, ограниченное корпусом и трубами горючего. Для защиты цилиндрической и торцевой (с топливными форсунками) поверхностей корпуса горелки от теплового потока из зоны горения применяется охлаждаемая водой рубашка [5].

Недостатками представленных конструкций является значительный перегрев их торцевых поверхностей в процессе работы, приводящий к появлению микротрещин в местах соединения форсунок с днищем, подгару сопел кислорода и нарушению работы горелок.

Известна газовая горелка, применяющаяся в химической промышленности, например для расщепления природного газа кислородом и паром. Кислород проходит по центральной трубе и через трубы, закрепленные в опорной плите, подается в зону горения. Пар по кольцевому зазору между трубой окислителя и полостью горючего подается в коллектор, через который проходят трубы окислителя, и затем по паровым трубам, соосным трубам окислителя, подается в зону горения. Горючий газ подается в зону горения по кольцевому зазору между корпусом с закрепленной в нем распределительной решеткой и паровыми трубами. Для защиты цилиндрической поверхности горелки от воздействия теплового излучения применяется охлаждаемая водой рубашка [6]. Торцевая поверхность горелки с выходящими из нее трубами кислорода и пара не охлаждается, что приводит к их перегреву в процессе работы и выходу из строя.

Известно устройство подачи топлива без предварительного смешивания, в котором горючее подается в зону горения по центральной трубе, окислитель - по кольцевому проходу, соосному центральной трубе, а затем по каналам к форсункам окислителя, расположенным по окружностям вокруг выходного отверстия центральной трубы. Охлаждающая жидкость проходит по соосным с центральной трубой кольцевым каналам: внутреннему, расположенному между центральной трубой и кольцевым проходом окислителя (по направлению к торцевой поверхности горелки), и наружному, расположенному между проходом окислителя и наружной стенкой корпуса (от торцевой поверхности горелки на выход). Каналы для прохода охлаждающей жидкости связаны между собой канавками, проходящими параллельно торцевой поверхности горелки между форсунками окислителя [7].

В процессе работы устройства наблюдались случаи перегрева массивной передней стенки горелки, вызванные недостаточностью ее охлаждения.

Известна горелка для частичного окисления газообразных углеводородов в газах, содержащих CO и H2, работающая следующим образом. Горючие газы проходят по центральной трубе, оканчивающейся распределителем с трубной решеткой, и далее по трубам, закрепленным в основании горелки, подаются в зону реакции. Окислитель проходит по кольцевому зазору между кожухом и полостью воды, используемой для охлаждения горелки, и через трубы окислителя, закрепленные одними концами в днище кожуха и другими в основании горелки, подается в зону реакции. Вода охлаждения проходит по кольцевому зазору между трубами горючего и полостью окислителя через трубную пластину с закрепленными на ней трубами воды, соосными трубам горючего, охлаждает основание горелки и по наружной рубашке направляется на выход [8].

Однако рабочий процесс в приведенных выше изобретениях [3-8] протекает при существенно более низком уровне температур и давлений, чем это требуется для работы тепловых двигателей, в частности ЖРД. Уровень габаритных и массовых характеристик, а также применение в качестве охладителя воды не удовлетворяет требованиям, предъявляемым к изделиям, устанавливаемым на летательных аппаратах.

В качестве прототипа изобретения принята струйно-струйная газожидкостная форсунка ЖРД и способ ее работы. Форсунка состоит из трубчатого корпуса с каналом, в который может подаваться газообразный окислитель. В стенках канала под углом к газовому потоку выполнены радиальные отверстия для впрыска в поток жидкого горючего. В канале за отверстиями горючего при подводе в него окислителя образуется участок смешения, на котором происходит распыливание и смешение компонентов топлива, и непосредственно за струями горючего может возникать горение смеси, о чем свидетельствуют часто наблюдаемые цвета побежалости на стенках корпуса за отверстиями горючего [9].

Технической задачей, решаемой заявляемой группой изобретений, является разработка для тепловых двигателей, в частности для ЖРД, конструкции охлаждаемого устройства подачи горючего, температура которого превышает пределы жаростойкости нержавеющей стали и никелевых сплавов, обычно применяемых в качестве конструкционных материалов в ЖРД как на режиме без дожигания, когда подается одно горючее, так и на режиме с дожиганием, когда подаются два компонента топлива - окислитель и горючее.

Указанная задача решается тем, что в способе работы устройства подачи горючего в камеру теплового двигателя, заключающемся в радиальной под углом к оси канала подаче в него горючего, согласно изобретению горючее сначала подают в тракт охлаждения камеры теплового двигателя, а затем последовательно направляют в рубашки охлаждения раструба, цилиндрической части канала, коллектора и трубопровода горючего. После этого горючее поступает в аккумулятор-теплообменник, где его нагревают до высокой температуры и в газообразном состоянии через внутренние полости трубопровода, коллектора и через отверстия в стенках раструба подают сначала в канал, а затем в камеру теплового двигателя.

Предложенный способ работы реализуется тем, что в устройстве подачи горючего в камеру теплового двигателя, содержащем корпус с каналом, в стенках которого под углом к оси канала выполнены радиальные отверстия для подвода горючего, цилиндрическая часть канала переходит в конический раструб, соединенный с камерой теплового двигателя. Перпендикулярно образующим раструба выполнены отверстия для подвода горючего в канал, участок цилиндрической части этого канала и раструб охвачены коллектором горючего с трубопроводом. Трубопровод подсоединен к аккумулятору-теплообменнику. Тракт охлаждения камеры теплового двигателя и рубашки охлаждения раструба, цилиндрической части канала окислителя, коллектора и трубопровода горючего соединены между собой и аккумулятором-теплообменником последовательно.

В том случае, если температура одного или нескольких компонентов топлива настолько высока, что только регенеративного охлаждения элементов конструкции недостаточно, внутренние стенки коллектора и трубопровода горючего могут быть выполнены из жаростойкого конструкционного материала, например молибдена.

Предложенное устройство может работать как на режиме с дожиганием (подаются горючее и окислитель), так и на режиме без дожигания (подается одно горючее).

Для обеспечения оптимального смесеобразования горючего и окислителя на режиме с дожиганием соотношение геометрических размеров диаметра камеры (Dк) и диаметра отверстия подачи горючего (dг) определяется по формуле:

Dк/dг = 4,76(ρгW

где ρг , ρo - соответственно плотности горючего и окислителя в месте взаимодействия струй компонентов топлива;

Wг, Wо - соответственно скорости горючего и окислителя в месте взаимодействия струй компонентов топлива.

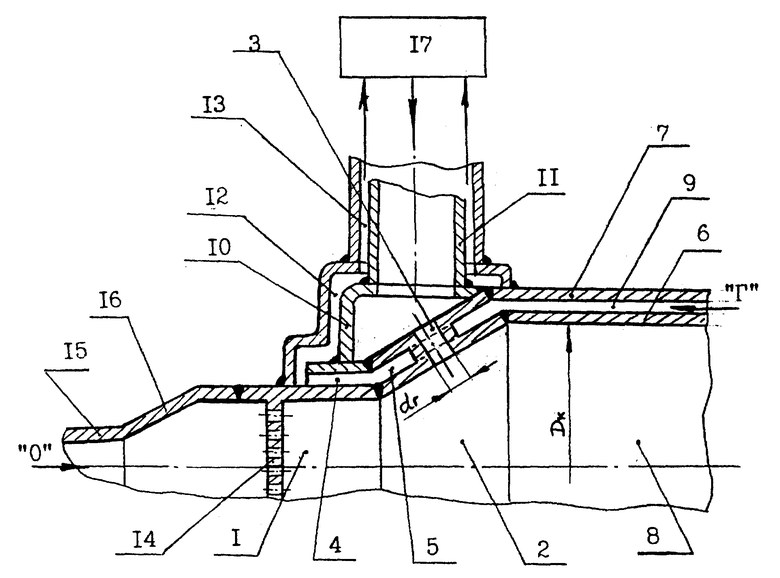

На чертеже представлена схема охлаждаемого устройства подачи компонентов топлива в камеру теплового двигателя.

Устройство состоит из корпуса с каналом 1, в который может подаваться окислитель, цилиндрическая часть канала переходит в конический раструб 2, перпендикулярно образующим которого имеются отверстия 3 для подачи горючего в канал. Цилиндрическая часть канала и раструб имеют внутренние и наружные стенки, образующие рубашки охлаждения канала и раструба 4, 5 соответственно. Внутренняя и наружная стенки раструба соединяются соответственно с внутренней стенкой 6 и наружней стенкой 7 камеры сгорания 8. Стенки 6 и 7 образуют тракт охлаждения камеры 9. На наружных стенках раструба и участке цилиндрической части канала закрепляется коллектор 10 подвода нагретого горючего с трубопроводом 11. Коллектор и трубопровод имеют двойные стенки, между которыми располагаются рубашки охлаждения 12 и 13. Канал 1 снабжен выравнивающей решеткой 14 и соединяется с трубопроводом подачи окислителя 15 с помощью переходника 16.

Устройство подачи работает следующим образом. Горючее, например водород, проходит через тракт охлаждения 9 камеры 8, рубашки охлаждения раструба 5, участка цилиндрической части канала 4, коллектора 12 и трубопровода горючего 13 соответственно и поступает в аккумулятор-теплообменник 17, где нагревается с помощью внешнего источника тепла, например, солнечной энергии до высокой температуры. Затем нагретое горючее через внутренние полости трубопровода 11, коллектор 10 и отверстия 3, расположенные на конусообразном раструбе 2, подается в канал, а затем в камеру 8 теплового двигателя. Таким образом реализуется режим работы двигателя без дожигания.

Предложенное устройство может работать и на режиме с дожиганием, при этом окислитель, например кислород, через канал 1 с выравнивающей решеткой 14 и коническим раструбом 2 поступает в камеру 8, а горючее поступает в камеру двигателя указанным выше образом. При взаимодействии струй горючего с потоком окислителя происходит перемешивание компонентов топлива и самовоспламенение смеси за счет ее высокой среднемассовой температуры. При истечении продуктов сгорания из камеры теплового двигателя реализуется режим работы с дожиганием.

Использование газообразного горючего, нагретого до высокой температуры внешним источником энергии, позволяет существенно увеличить удельный импульс тяги двигателя. Так, применение в качестве горючего, например, водорода, нагретого до высокой температуры, например до 2000...2200K, в агрегатах энергетической установки, позволит увеличить удельный импульс тяги камеры примерно на 20% по сравнению с двигателем, работающим на топливе водород - кислород без подогрева его от внешнего источника энергии.

С использованием принципиальных положений предлагаемого изобретения была спроектирована, конструктивно оформлена и изготовлена камера сгорания, успешно прошедшая огневые испытания с подтверждением работоспособности и обеспечением высоких энергетических характеристик.

Источники информации

1. Синярев Г.Б., Добровольский М.В. Жидкостные ракетные двигатели. М.: Оборонгиз, 1955. с. 261, 272, 291, фиг. 86, 91, 104.

2. Патент США N 3699773, МКИ кл. F 02 G 1/00; НКИ кл. 60-39.74 R, 1972.

3. Авторское свидетельство СССР N 186065, кл. F 23 D 11/12, 1966.

4. Авторское свидетельство СССР N 330306, кл. F 23 D 14/32, 1972.

5. Патент ГДР N 146765, кл. F 23 D 17/00, 1981.

6. Патент ГДР N 214912, кл. F 23 D 15/00, 1984.

7. Патент ЕПВ N 0151683, кл. F 23 D 14/78, 1989.

8. Патент ФРГ N 3726875, кл. F 23 D 14/78, 1989.

9. Андреев А.В., Базаров В.Г., Григорьев С.С., Душкин А.Л., Люлька Л.А. Динамика газожидкостных форсунок, М.: Машиностроение, 1991. с.5. рис. 1.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ЖРД (ВАРИАНТЫ) | 1997 |

|

RU2117813C1 |

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| КАМЕРА СГОРАНИЯ | 1998 |

|

RU2126905C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МНОГОКРАТНОГО ВКЛЮЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2364742C1 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2151318C1 |

| СПОСОБ ИЗМЕНЕНИЯ РЕЖИМА РАБОТЫ ЖРД И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1998 |

|

RU2125177C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2225947C2 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2187684C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МНОГОКРАТНОГО ВКЛЮЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2447313C1 |

| КАМЕРА СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2120560C1 |

Изобретение предназначено для охлаждения смесительной головки камеры сгорания теплового двигателя. Способ подачи горючего в камеру двигателя заключается в подаче горючего в канал под углом к его оси. Причем горючее сначала подают в тракт охлаждения камеры теплового двигателя, а затем последовательно направляют в рубашки охлаждения раструба, цилиндрической части канала, коллектора и трубопровода горючего и далее - в аккумулятор-теплообменник, где его нагревают и в газообразном состоянии через внутренние полости трубопровода, коллектора и через отверстия в стенках раструба подают сначала в канал, а затем в камеру двигателя. Устройство содержит корпус с каналом, в стенках которого выполнены радиальные отверстия для подвода горючего, а цилиндрическая часть канала переходит в конический раструб, соединенный с камерой двигателя. Перпендикулярно образующим раструба выполнены отверстия для подвода горючего в канал, участок цилиндрической части его и раструб охвачены коллектором горючего с трубопроводом, который подсоединен к теплообменнику. Тракт охлаждения камеры двигателя и рубашки охлаждения раструба, цилиндрической части канала окислителя, коллектора и трубопровода горючего соединены между собой и теплообменником последовательно. Способ подачи горючего в камеру двигателя и устройство для его реализации обеспечивают охлаждение головки теплового двигателя как на режиме без дожигания, когда подается одно горючее, так и на режиме с дожиганием, когда подаются два компонента топлива. 2 с. и 1 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Андреев А.В., Базаров В.Г., Григорьев С.С., Душкин А.Л., Люлька Л.А | |||

| Динамика газожидкостных форсунок | |||

| - М.: Машиностроение, 1991, с.5, рис.1.1 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE 3447991 A1, 05.12.91 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для передачи дискретной информации многопозиционным кодом | 1978 |

|

SU725253A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4708637 A, 24.11.87 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Разобщительный кран пневмосистемы железнодорожного транспортного средства | 1977 |

|

SU655580A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПАРОГЕНЕРАТОР | 1994 |

|

RU2079684C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU190728A1 | |

Авторы

Даты

2000-01-27—Публикация

1999-03-18—Подача